ЛАБОРАТОРНО-ПРАКТИЧНІ РОБОТИ

Міністерство освіти і науки України

Таращанський технічний та економіко-правовий фаховий коледж

СІЛЬСЬКОГОСПОДАРСЬКІ МАШИНИ

МЕТОДИЧНІ ВКАЗІВКИ ДО ВИКОНАННЯ

ПРАКТИЧНИХ РОБІТ

ДЛЯ ЗДОБУВАЧІВ ОСВІТИ ІЗ СПЕЦІАЛЬНОСТІ

208

«АГРОІНЖЕНЕРІЯ»

ТАРАЩА 2025

Автор: Щербак Валентин Анатолійович – викладач вищої категорії спеціальних дисциплін ТТЕПФК

Рецензент: Пономаренко Олег Васильович– викладач вищої категорії, викладач спеціальних дисциплін ТТЕПФК.

В методичних вказівках подано методичні рекомендації до виконання практичних робіт з дисципліни « Сільськогосподарські машини».

Вказівки містять схеми, рекомендовану літературу, контрольні запитання, подано правила техніки безпеки при виконанні практичних робіт, а також тестові завдання для перевірки залишкових знань здобувачів освіти.

Методичні вказівки допоможуть здобувачам освіти більш глибше засвоїти теоретичний курс з будови та технологічної наладки різних типів сільськогосподарських машин .

Методичні вказівки призначені для викладачів і студентів вищих навчальних закладів І-ІІ рівня акредитації.

Рекомендовано цикловою комісією професійно-практичної підготовки відділення «Механізація сільського господарства».

Протокол №_______ від __________________ 2014 року.

ВСТУП

Метою вивчення дисципліни «Сільськогосподарські машини» є повне та глибоке засвоєння теоретичних та практичних знань з будови і технологічної наладки різних типів сільськогосподарських машин, що необхідні для їх високоефективного використання в агропромисловому виробництві при вирощуванні різних сільськогосподарських культур.

Дисципліна «Сільськогосподарські машини» є однією з основних дисциплін в циклі професійно-практичної підготовки фахових молодших бакалаврів . Тому при вивченні даної дисципліни здобувачі освіти повинні досконало засвоїти навчальний матеріал. Запропоновані методичні вказівки розроблені згідно навчальної програми дисципліни «Сільськогосподарські машини».

Навчальний курс дисципліни містить практичні заняття, які здобувачі освіти повинні вчасно і досконало засвоїти. Для допомоги їй в цьому рекомендуються вказівки.

Згідно з вимогами кваліфікаційної характеристики здобувачі освіти повиненні

знати: будову, робочі процеси і технологічну наладку машин; методи обгрунтування і визначення основних параметрів, режимів роботи і показників роботи сільськогосподарських машин, машинних агрегатів і комплексів;

уміти: здійснювати технологічну наладку машин на заданий режим роботи і працювати на них; виявляти і усувати несправності в роботі машин; самостійно опановувати конструкції і робочі процеси нових сільськогосподарських машин і технологічних комплексів.

Практичні роботи виконуються на базових сільськогосподарських машинах, лабораторних установках або діючих моделях, які імітують робочий процес. Базові сільськогосподарські машини вибирають з урахуванням регіональних особливостей вирощування сільськогосподарських культур та матеріально-технічної бази навчального закладу

На практичних роботах здобувачі освіти вивчають загальну будову і робочий процес базових машин, будову і характеристику робочих органів, вплив конструктивних особливостей робочих органів на процес роботи, підготовку машин на заданий режим роботи, проводять технологічну наладку та регулювання вузлів та агрегатів.

Методичні рекомендації до проведення практичних робіт допоможуть краще засвоїти навчальний курс дисципліни «Сільськогосподарські машини».

Загальні методичні рекомендації

для проведення практичних робіт

Практичні заняття, як правило,чергуються з теоретичними. Для їх ефективного проведення ретельно готують та обладнують робочі місця.

Машини, призначені для вивчення на заняттях, мають бути випробувані в роботі. Кожне робоче місце обладнують так, щоб на ньому можна було виконувати повний обсяг робіт відповідно до інструкційних карток на практичне вивчення будови, роботи, перевірки технічного стану машин шляхом розбирання, складання, регулювання , перевірки окремих деталей, механізмів чи машин у цілому. Зокрема, на робочих столах треба мати монтажні столи, начальні плакати, заводські інструкції з експлуатації сільськогосподарських машин; спецодяг, набір слюсарного інструменту, шнур, рулетку, підставки, розмічальну дошку, набір щупів, крейду, обтиральний матеріал.

При виконанні практичних робіт необхідно суворо дотримуватися правил техніки безпеки.

По кожному заняттю рекомендується розробити конкретні завдання і методичні вказівки щодо їх виконання – інструкційні картки. Вони скорочують час на інструктаж, що допомагає ефективнішому використанню навчального часу, створюють умови для вільного і швидкого самостійного виконання робіт, дають можливість провадити самоконтроль знань. Інструкційні картки здобувачі освіти повинен отримати заздалегідь, щоб мати можливість підготуватися до практичної роботи. Він має повторити теоретичний матеріал по підручнику, з’ясувати мету і задачі, поставлені в лабораторно-практичній роботі, ознайомитись з планом виконання цієї роботи. Результати попередньої підготовки кожен записує у робочий зошит (порядок виконання роботи, матеріально-технічне оснащення, розрахункові формули, таблиці, схеми тощо). Практичні заняття слід починати з перевірки знань по заданих темах. Допускають до роботи тільки тих здобувачі освіти, які засвоїли теоретичний матеріал по темі заняття.

Для проведення заняття навчальну групу ділять на дві підгрупи, які займаються окремо, кожна з викладачем (допускається з лаборантом або майстром).

В підгрупах утворюють ланки – по 3-5 в кожній. Вона призначена для набуття практичних навичок щодо розбирання, складання, регулювання, підготовки сільськогосподарських машин для роботи, виявлення та усунення їх можливих несправностей. Крім того, під час учбової практики студенти засвоюють елементи раціональної організації праці, виробничої дисципліни, та культури виробництва.

Навчальну практику проводять після вивчення теоретичного курсу і виконання практичних робіт з окремих розділів програми.. для цього в лабораторіях, начально-виробничих майстернях або на спеціальних площадках необхідно мати набір машин і знарядь. Робочі місця повинні мати таке саме матеріально-технічне оснащення, як і для проведення лабораторно-практичних занять . при підготовці окремих машин і знарядь до роботи потрібен трактор.

Здобувачі освіти повинні знати, що керівник практичного заняття на всіх етапах контролює виконання їх роботи. Крім того, він коротким опитуванням на робочих місцях перевіряє рівень засвоєння матеріалу, стежить за своєчасністю та якістю виконання роботи, дотриманням техніки безпеки.

Оцінюючи роботу, керівник враховує, які знання отримав здобувач освіти, чи виявляє самостійність і відповідальність.

Звіт має бути записаним грамотно, складеним за питаннями, наведеними в кінці кожної роботи або в інструкційній картці. Схеми повинні бути виконані акуратно олівцем із застосуванням лінійки, Після виконання роботи здобувач освіти здає викладачеві робоче місце за описом його обладнання.

Правила техніки безпеки при виконанні практичних робіт

Перед початком занять викладач проводить відповідний інструктаж. Під час практичних занять і учбової практики здобувачі освіти суворо дотримуються правил техніки безпеки, а саме:

1. До роботи допускаються здобувачі освіти , які прослухали інструктаж і добре засвоїли основні правила з техніки безпеки.

2. Перед розбиранням, складанням та регулюванням машини встановлюють так, щоб вони не могли довільно пересуватися. При цьому під колеса чи опори підкладають підкладки або встановлюють машину на надійні козли.

3. При використанні домкратів під машину додатково підставляють допоміжні бруски.

4. Забороняється перебувати поблизу вантажів або важких вузлів і деталей під час їх піднімання.

5. Не дозволяється користуватись подовжувачами до ключів або ключами, які не відповідають розмірам гайок.

6. Користуватися інструментом потрібно так, щоб не завдавати шкоди ні собі, ні присутнім.

7. Інструмент, яким укомплектовані робочі місця, має бути справним.

8. Дотримуватися особливої обережності при з’єднанні машини з начіпним механізмом або причіпним пристроєм трактора.

9. Забороняється перемішувати руками зерно в насіннєвих ящиках сівалки, а також залишати в них сторонні предмети (ключі, молотки, зубила тощо).

10. Перед пуском машини перевіряють, чи не залишилися на ній і в ній інструмент або інші сторонні предмети.

11. Перед прокручуванням робочих органів машини від руки пересвідчуються в тому, чи можна це робити.

12. Забороняється перебувати перед різальними апаратами збиральних машин і агрегатів, які працюють.

13. Забороняється пускати в роботу машину, якщо на обертових частинах чи привідних ланцюгах і пасах не встановлені захисні щитки.

14. Забороняється бути в широкому одязі, що розвівається, біля обертових частин машини.

15. Забороняється пускати двигун і машину в роботу без дозволу і при відсутності викладача.

16.Забороняється під час роботи займатися сторонніми справами, що не мають відношення до практичних завдань.

17. При наявності електроприводу перевіряють з’єднання жил кабелю в кабельній коробці, звертаючи особливу увагу на з’єднання нульового проводу.

18. Під час проходження практики слід дотримуватися правил пожежної безпеки:

- категорично забороняється курити і тримати відкритий вогонь на машинах або біля машин; курити можна лише у відведеному чи обладнаному для цього місці;

- поблизу робочих місць треба мати протипожежний інвентар (вогнегасник, ящик з піском,лопати, мітли,багри тощо).

ПРАКТИЧНА РОБОТА №1

Тема: Практичне вивчення будови робочих органів і допоміжних частин тракторних плугів.

Практичне вивчення будови робочих органів і допоміжних частин лущильників, зубових та дискових борін, котків.

Практичне вивчення культиваторів для суцільного та міжрядного обробітку.

Мета роботи: закріпити та поглибити теоретичні знання з будови і технологічних регулювань основних і допоміжних робочих органів тракторних плугів.

1. Технічне забезпечення:

1.1. Натуральні зразки плугів: ПЛН-5-35; ПЛН-3-35

1.2. Робочі органи лемішно-полицевих плугів: корпуси, ножі, передплужники, ґрунтопоглиблювачі.

1.3. Навчальні плакати.

1.4.Навчальні фільми.

1.5.Інструменти, підставки, лінійка.

2. Порядок виконання роботи:

2.1. Ознайомитися з агротехнічними вимогами до оранки, технічними характеристиками плугів для оранки різних за питомим опором ґрунтів.

2.2. Вивчити загальну будову плугів різних конструкцій, їх регулювання.

2.3. Вивчити будову робочих органів плуга: ножа, передплужника, корпуса, ґрунтопоглиблювача.

2.4. Ознайомитися з порядком підготовки до роботи начіпних, напівначіпних і причіпних плугів. Звернути увагу на перевірку їх технічного стану.

2.5. Ознайомитися з схемою навішування і приєднання плугів до трактора, можливими несправностями в роботі плугів і способами їх усунення, з технічним обслуговуванням і заходами безпеки.

3. Короткі теоретичні відомості про плуги

У сільському господарстві України нині широко застосовують три-, чотири-, п'яти-, семи- і восьмикорпусні начіпні плуги загального призначення, їх поступово змінюють плуги нового покоління — модульні, оборотні, зі змінною шириною захвату тощо. В нових плугах, як і в класичних базових моделях, залишається незмінною значна частина технологічних параметрів та конструктивних елементів.

3.1 Технічна характеристика плуга ПЛН 3-35

ПЛН-3-35 –плуг лемішний начіпний агрегатується з тракторами класу 1.4 (МТЗ-80, 82, 100, 102, ЮМЗ-6) ширина захвату 105 см. Продуктивність до 1.1 га/год. Робоча швидкість до 12 км.год. При роботі на важких грунтах плуг переобладнують на ширину захвату 90 см. На плуг встановлюють різні типи корпусів . Плуг оснащують авто зчіпкою СА-1.

3.2. Технічна характеристика плуга ПЛН-5-35

ПЛН-5-35-- плуг лемішний начіпний, агрегатується тракторами 3 класу тяги (Т-150 і Т-150К), ширина захвату --175 см, продуктивність до 1,6 га/год., робоча швидкість до 10 км/год., глибина обробітку до 30 см. .Для оранки важких грунтів плуг можна переобладнати в чотирикорпусний. На плугові можливе встановлення різних типів корпусів. Плуг обладнують частково авто зчіпкою СА-2

Призначений для розпушення грунту , обертання скиби з метою зароблення в грунт пожнивних решток, бур'янів , мінеральних та органічних добрив.

3.3. Будова начіпного плуга

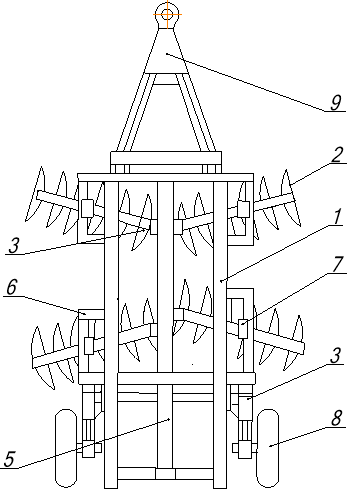

Рис. 1.1. Плуг лемішний начіпний п’ятикорпусний ПЛН-5-35:

1 – рама; 2 – передплужники - 5 шт.; 3 – стояк навіски плуга; 4 – – корпуси - 5 шт.; 5 – жорстка балка; 6 – розкіс навіски плуга; 7 – механізм регулювання глибини обробітку; 8 – опорне колесо; 9 – причіп для борін або котка

|

|

Основні частини корпусу плуга: 1. стовба 2. груди полиці 3. башмак 4. польова дошка 5. леміш 6. крило полиці

|

3.3. Принцип роботи

При в'їзді на поле тракторист опускає за допомогою гідросистеми плуг в робоче положення. Корпуси за рахунок кута нахилу лемешів (кута кришіння), ваги і швидкості входять в грунт на задану глибину (поки опорне колесо не доторкнеться землі). Леміш підрізає скибу лезом знизу і польовим обрізом збоку, починає кришити і передає її на полицю, полиця відрізує скибу своїм польовим обрізом збоку, остаточно кришить і обертає.

3.4. Регулювання

1. Глибина обробітку - опорним колесом. Піднімання і опускання колеса проводиться гвинтовим механізмом регулювання.

2. Рівномірність глибини обробітку переднього та заднього корпуса - зміною довжини верхньої тяги навісноі системи трактора.

3. Перекіс рами плуга в поперечній площині - правим розкосом навісноі системи трактора - якщо скиба не сходить з полиці то це означає. що плуг завалений вліво і необхідно правий розкіс подовжити.

4.Передплужник по глибині обробітку та відстані від корпуса реулюють відпустивши хомут кріплення.

3. Короткі теоретичні відомості борони дискової важкої БДВ-6

3.1. Технічна характеристика

Агрегатується з тракторами класу тяги 3 кН, причіпна, продуктивність до 1,5 га/год., ширина захвату 6 м, робоча швидкість до 6 км/год., глибина обробітку від 8 до 16 см, маса 2800 кг, діаметр дисків 660 мм.

3.2. Призначення

Призначена для подрібнення стерні, перемішування верхнього шару грунту, подрібнення коріння бур'янів, розбивання грудок і вирівнювання поля після оранки.

3.3. Будова

|

Борона дискова важка БДВ-3

|

|

|

Основні частини дискової борони: 1. рама 2. диски 3. стояк колеса 4.шпуля 5жорстка балка 6. розкіс 7. регулювальний механізм 8. опорне колесо 9. причіпний пристрій Пристрій секції:1. Сферичні диски2. Вал 3. Дистанційні втулки 4. Чистики 5. Рамка 6. Гайки 7. Кронштейни для кріплення до рами 8. Підшипникові вузли |

|

3.5. Принцип роботи

При русі по полю опускають робочі секції. Вони за рахунок ваги і кута атаки входять в грунт. За рахунок сферичної поверхні дисків і їх обертання грунт піднімається по внутрішній поверхні, кришиться і перемішується. Гостра кромка дисків подрібнює стерню і коріння. Виступи на кромці диска не дають утворюватися стрічці при роботі на дернині і збільшують глибину обробітку. Крім розпушення, важкі дискові борони можуть також ущільнювати грунт.

3.6. Технологічні регулювання

1. Глибина обробітку.

2. Транспортний переїзд.

3.7. Дискові лущильники обробляють грунт на глибину від 4 до 10 см. Робочі органи дискових лущильників – сферичні диски діаметром 450 мм які складено в батареї по 9-10 дисків в кожній. Кут атаки робочих органів від 15 до 35 .

3.8 .Зубові борони призначені для подрібнення і розпушення брил грунту , вирівнювання поверхні поля, знищення грунтової кірки , знищення кореневої системи бур’янів, загортання насіння і мінеральних добрив. Робочі органи зубових борін - жорсткі стальні зуби квадратного і круглого перерізу. Зубові борони залежно від маси , що припадає на один зуб поділяють на важкі, середні,легкі. Глибину обробітку зубової борони регулюють змінюючи напрямок розміщення зуба по ходу борони.

3.9. Котки призначені для ущільнення, вирівнювання та розпушення поверхні грунту. Робочими органами котків є гладенька чи ребриста циліндрична поверхня або диски зі шпорами чи зубцями які складені в батареї. Для збільшення притискної сили на грунт на раму секцій встановлюють баластні ящики.

Типи котків

|

А) Кільчасто-шпоровий Б) Кільчасто-зубчастий В) Борончастий Г) Гладкий водоналивний Д і Е) Пруткові

|

1,5- осі 2- диски 3,6- ящики і поверхня для баласту 4 - зубчасті кільця 7- клиновидні кільця 8- циліндр металевий 10- пруток круглий 11- диск 12- рамка 13 пруток плоский зубчастий |

3. Короткі теоретичні відомості.

На культиваторах застосовують такі робочі органи, як лапи, підгортачі, голчасті диски, підживлювальні ножі, штанги та полільні зуби.

В залежності від культур та схем обробітку, необхідно правильно проводити розстановку робочих органів.

3.1. Технічна характеристика та призначення КПС-4

Агрегатується з тракторами класу 0.9 та 1.4 кН, ширина захвату 4 м, глибина обробітку до 12 см, робоча швидкість до 10 км/год, продуктивність 3.9—4.7 га/год., маса 680 кг.

3.2. Призначення.

К-культиватор, П-паровий, С-швидкісний призначений для передпосівного суцільного розпушення грунту з одночасним боронуванням. Випускається у причіпній або начіпній модифікації.

Передпосівний обробіток ґрунту призначений для забезпечення посівних кондицій ґрунтового середовища відповідно до потреб сільськогосподарських культур. Культиватор в залежності від комплектації, його обладнують стрілчатими лапами, розпушувальними та S-подібними лапами. Для регулювання глибини ходу робочих органів змінюють положенням опорного колеса відносно рами.

Будова КПС-4

а — загальний вигляд; б — пружинна лапа; в — стрільчаста лапа; 1 — причеп; 2 — підставка; 3 — транспортна тяга; 4, 14 — бокові бруси ; 5 — регулятор глибини; 6 — опорне колесо; 7 — рама; 8, 11 — грядили; 9 — лапа; 10 — навіска для борін; 12 — гідроциліндр; 13 — центральний брус ; 15 — пружинна стійка; 16 — зрихлююча лапа; 17 — уголок рами; 18 — пружина; 19 — штанга; 20 — планка; 21 — піддержувач.

3.3.Технічна характеристика КРН-4.2.

Агрегатується з тракторами класу 0.9 та 1.4 кН, одночасно обробляє шість рядків, ширина захвату 4.2м, робоча швидкість до 9 км/год, глибина обробітку 6-10см, маса 870 кг.

3.4. Призначення.

К-культиватор, Р-рослинопідживлювач, Н-начіпний призначений для міжрядного обробітку та одночасного підживлення просапних культур. На культиваторі встановлено туковисівні апарати АТД-2. Основними робочими органами культиватора являються: плоско різальні лапи-бритви, стрілчаті лапи, розпушувальні зуби, підживлювальні ножі. Також додатково до комплекту входять голчасті диски, полільні борінки, підгортачі, захисні щитки. Глибину обробітку грунту робочими органами регулюють зміною положення лап відносно опорних коліс ( переміщенням лап по висоті). Кут входження лап- змінюючи довжину стяжної гайки.

3.5. Туковисівні апарати типу АТД-2 та АТП-2 на культиваторах-рослинопідживлювачах використовують для дозованого рівномірного внесення мінеральних добрив в рядки культурних рослин.

3.6. Для складання та агрегатування декількох агрегатів з ґрунтообробних та посівних машин і знарядь використовують зчіпки.

4. Контрольні запитання:

4.1. Яка загальна будова плуга ПЛН-5-35?

4.2. Яка будова корпуса плуга?

4.3. Які агротехнічні вимоги ставляться до плугів?

4.4. Які робочі органи плуга називаються основними і які функції вони виконують?

4.5. Які типи лемешів, полиць, корпусів ви знаєте?

4.6. Будова оборотного плуга?

4.7. Які типи корпусів використовують на плугах?

4.8. Відмінність ярусного плуга по будові та роботі ?

4.9. Як проводиться перевірка правильного встановлення робочих органів плуга?

4.10. В чому полягає процес підготовки плуга до роботи?

4.11. Як проводиться встановлення начіпного плуга на глибину оранки?

4.12. Порядок встановлення причіпного плуга на глибину обробітку.

5. Зміст звіту:

5.2. Коротко описати порядок встановлення начіпного плуга на певну глибину обробітку.

5.3. Виконати принципову схему розміщення робочих органів на рамі плуга з вказівкою установчих розмірів.

5.1. Виконати принципову схему БДВ-6 та з’єднання зубових борін із зчіпками..

5.2. Описати технологічні регулювання , що виконуються за лущильниками, дисковими і зубовими боронами, котками..

5.3. Виконати принципові схеми різних типів котків і схеми дії робочих органів котків на грунт.

5.2. Описати будову і технологічні регулювання комбінованого ґрунтообробного агрегату.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, - К.: Вища освіта, 2004. - стр. 18-39.

6.2. В.Ю. Комаристов. Сільськогосподарські машини . Киів. Вища школа. 1987.- стр. 7-56.

6.3. А.В.Рудь. Практикум по сільськогосподарських машинах і знаряддях. Киів. Урожай. 1996. стр. 7-27.

6.4. П.Н.Ярошенко. Сільськогосподарські машини і знаряддя та іх ремонт. Киів. Вища школа. 1981. стр 9-19.

7. Завдання для самостійної роботи здобувачів освіти :

7.1. Призначення, будова та технологічний процес роботи плуга ПГП-7-40 для оранки засмічених камінням ґрунтів.

7.2. Будова та технологічний процес роботи дискових плугів.

7.3. Човникові плуги. Будова та технологічний процес роботи.

ПРАКТИЧНА РОБОТА №2

Тема: Практичне вивчення рядкової зернові і овочевої сівалки

Практичне вивчення сівалок для посіву просапних культур

Мета роботи: закріпити та поглибити теоретичні знання з будови, роботи та технологічних регулювань зернових та овочевих сівалок. Навчитися підготовляти їх до роботи.

1. Технічне забезпечення:

1.1. Тракторні сівалки: СЗ-3,6; СЗТ-3,6; СО-4,2; окремі вузли та робочі органи рядкових сівалок. 1.1. Тракторні начіпні сівалки СУПН – 8А, ССТ – 12Б, посівні секції, вузли та деталі даних сівалок

1.2. Інструмент для проведення регулювань сівалки.

1.3. Технічні ваги, насіння різних культур, брезент, підставки під раму, підкладки під колеса та сошники.

1.2. Ваги, насіння, слюсарний інструмент.

1.3. Навчальні плакати.

2. Порядок виконання роботи:

2.1. Повторити загальну будову зернових сівалок різних типів та марок.

2.2. Детально ознайомитися з технологічним процесом роботи рядкової зернової сівалки, з будовою і процесом роботи котушкового висівного апарату.

2.3. Звернути увагу на призначення і будову котушок та нижнього клапана висівних апаратів.

2.4. Розглянути схему і робочі елементи передачі руху від опорно-привідних коліс до висівних апаратів.

2.5. З'ясувати, якого типу і скільки сошників мають сівалки СЗ-3,6 та СО-4,2, на яку ширину міжрядь вони розставлені і яким агровимогам повинні відповідати.

2.6. Розглянути будову, процес роботи і регулювання механізму заглиблення і підняття сошників

2.7. Звернути увагу на конструктивні особливості сівалки СЗТ-3,6 в порівняні з сівалкою СЗ-3,6.

2.8. Визначити залежність вильоту маркера від технічної характеристики сівалки.

2.1. Повторити загальні відомості про призначення та будову сівалок для посіву просапних культур.

2.2. Ознайомитися з технологічним процесом роботи сівалок СУПН – 8А, ССТ – 12Б.

2.3. Розглянути загальну компоновку сівалок СУПН – 8, СУПН – 8А, ССТ – 12Б.

2.4. Розглянути основні елементи будови посівних секцій сівалок, їх призначення та назви.

2.5. Докладно ознайомитись з будовою насіннєвисівних апаратів різних типів, визначте до якого типу вони відносяться, зверніть увагу на відмінності їх будови.

2.6. Ознайомитись з конструкцією сошників на даних сівалках для висіву насіння і туків.

2.7. Вивчити процес встановлення сівалок СУПН – 8А і ССТ – 12Б на норму і глибину висіву насіння.

3. Короткі теоретичні відомості (сівалка зернова СЗ-3,6А):

3.1. Агротехнічні вимоги до посівних машин

Зернові сівалки мають забезпечувати рівномірний розподіл насіння по всій площі поля, висівати насіння зернових, зернобобових, круп'яних та інших культур, насіння яких за розмірами подібне до зернових, із заданими нормами висіву. Норма висіву пшениці становить 60...250 кг/га, вівса — 100...275, ячменю — 90...350, гороху — 80...400, гречки — 20...75 і проса — 15...30 кг/га. Відхилення фактичної норми висіву насіння від заданої не повинно перевищувати більше ніж ± 3 %.

Висівні апарати зернових сівалок мають висівати насіння рівномірно і стабільно. Середня нерівномірність висіву між окремими апаратами для зернових культур не перевищує 6 %, для зернобобових 10 % і для трав 20 %. Слід стежити, щоб під час сівби насіння не пошкоджувалось висівними апаратами. Допускається пошкодження насіння зернових культур до 0,2 %, а зернобобових — до 0,7 %.

Туковисівні апарати зернових сівалок мають забезпечувати задану норму висіву мінеральних добрив. Відхилення норми висіву добрив від заданої може бути не більше ніж 10 %. Нерівномірність висіву добрив між туковисівними апаратами не перевищує ± 10 %.

Сошники сівалок повинні утворювати ущільнене дно борозни, забезпечувати подавання насіння на це дно і присипати насіння вологим шаром ґрунту. Відхилення глибини загортання насіння від заданої не перевищує ± 15 %. Якщо глибина сівби становить 3...4 см, то це відхилення має бути ± 0,5 см, при 4...5 см - ± 0,7, а при 6...8 см - ± 1 см. Задана ширина міжрядь може мати відхилення ± 1 см.

3.2. Технічна характеристика

Агрегатується тракторами класу тяги 0,9-1,4 кН, причіпна, ширина захвату 3,6 м, ширина міжрядь 15 см, робоча швидкість до 12 км/год, продуктивність до 4,3 га/год..

3 .3. Призначення

Зернотукові сівалки призначені для рядкового, комбінованого посіву насіння зернових, зернобобових, круп'яних та інших культур з одночасним внесенням у рядки гранульованих мінеральних добрив.

3.4. Будова

До зернових сівалок належать зернотукові, зернотрав'яні, льонові, рисові, соєві та ін. Серед зернотукових рядкових сівалок найпоширеніші СЗ-3.6А, СЗ-5,4, СЗ-10,8 ., СЗТ- 3.6 та їх модифікації.

|

Сівалка зернова СЗ-3,6А

|

|

|

|

1. Опорно-привідне колесо - 2 шт. 2. Причіпний пристрій 3. Регулятор заглиблення сошників . 4. Гідроциліндр . 5. Насіннєвий апарат - 24 шт. 6. Зернотуковий ящик . 7. Туковисівний апарат - 24 шт. 8. Редуктор 9. Насіннєпровід – 24 шт. 10. Дводисковий сошник - 24 шт. 11. Загортач - 25 шт. |

3.5. Принцип роботи

При засипанні насіння в ящики, насіння самопливом поступає в корпус насіннєвисівного апарату, під час обертання потрапляє в жолобки котушки, протягається по поверхні клапана і вільно падає у корпус воронки. Мінеральні добрива з відділення для туків самопливом поступають в туковисівний апарат, захоплюються штифтовою котушкою, протягається по клапану і також падають у воронку. Обертання висівних апаратів здійснюється від опорно-приводних коліс обгінними муфтами та вимикачем через редуктор. З воронки насіння і туки потрапляють в насіннєтукопровід, і далі в сошник. Сошник робить борозенку, укладає в неї насіння і туки, загортачі закривають борозенку, а шлейф вирівнює поверхню поля.

3.5. Технологічні регулювання

1. Норма висіву насіння .

2. Норма висіву туків.

3. Положення клапана висівного апарату.

4. Розстановка сошників на ширину міжрядь.

5. Виліт маркера.

6. Глибина ходу сошників.

7. Транспортний просвіт сошників.

3. Технічна характеристика сівалки СУПН – 8А

Агрегатується з тракторами тягового класу 0,9-1,4 кН і 2 кН (Т-70с), начіпна, ширина захвату – 7,2 м. 8-ми рядна, ширина міжрядь 45, 70, 90 см, місткість бункера для насіння -260 дм 3, робоча швидкість до 12 км/год., продуктивність до 6.7 га/год.

3.2. Призначення

Для сівби просапних культур застосовують універсальні пневматичні і спеціальні сівалки. Універсальні пневматичні сівалки СУПН-8, СУПН-8А, СУПН-6А, СУПН-12А, УПС-8 та ін. призначені для пунктирної сівби каліброваного або відсортованого насіння кукурудзи, соняшнику, сої, рицини, сорго та інших просапних культур з одночасним внесенням в рядки окремо від насіння мінеральних добрив. Ці сівалки секційні, аналогічні за будовою і обладнані пневмомеханічними висівними апаратами.

3.3. Будова

Будова сівалки СУПН-8А:

1 – опорно – привідне колесо; 2 і 4 – механізми приводу; 3 – рама; 5 – туковий бункер; 6 – туковисівний апарат; 7 – скидач насіння; 8 – бункер для насіння;

9 – шлейф; 10 – прикочу вальне колесо; 11 – загортач; 12 – насіннєвисівний апарат; 13 – насіннєвий сошник; 14 – паралелограмна підвіска; 15 – туковий сошник; 16 – тукопровід; 17 – маркер; 18 – вентилятор

3.4. Принцип роботи

Насіння з бункера самопливом поступає у висівний апарат, підходить до отворів, із зворотного боку отворів знаходиться підковоподібний виріз прокладки. Ворушилка не дає насінню злежуватися і покращує підхід насіння до отворів. Вакуум від насоса підводиться до вирізу. В результаті насіння присмоктується до отворів. Диск обертаючись підводить отвори з насінням до вилки скидача. Якщо до отвору прикріпилося дві або більше насінин, то через зуби вилки скидача пройде тільки одна насінина. Далі отвори з насінням підходять вниз, виріз в прокладці закінчується, вакуум пропадає і насіння падає в сошник.

Сошник робить в грунті борозенку, куди вкладаються спочатку туки, вони присипаються землею , далі в борозенку випадає насіння. Загортачі закривають борозенку, прикочувальне колесо ущільнює грунт в зоні насіння, а шлейф вирівнює поверхню поля.

3.5. Технологічні регулювання.

3.5.1. Норму висіву насіння.

3.5.2. Глибина закладення насіння.

3.5.3. Ширина міжрядь.

3.5.5. Ширина стикових міжрядь.

3.5.5. Норма висіву туків.

3.6. Технічна характеристика сівалки ССТ-12Б.

Ширина захвату – 5.4 м., агрегатують з тракторами МТЗ, ЮМЗ, Т-70С, робоча швидкість – до 7.2 км.ч, продуктивність – до 3.85 га/год, ширина міжрядь -45 см, маса сівалки- 1194 кг.

3.7. Призначення.

Сівалка бурякова начіпна призначена для пунктирного висівання звичайного, каліброваного і дражованого насіння цукрових буряків з одночасним внесенням в зону рядка гранульованих мінеральних добрив. При укомплектуванні сівалки відповідними пристроями можливе внесення гербіцидів в зону рядка а також висівання сої, проса, гречки, квасолі.

3.8. Принцип роботи.

Насіння з бункерів потрапляє в комірки барабанів. Барабан обертається, переносить насіння до нижньої частини ,в якій насіння випадає в борозну, що зробив сошник. Одночасно туковисівні апарати проводять висів гранульованих добрив. Загортачі загортають насіння а прикочувальний коток ущільнює грунт в зоні рядка.

3.9. Технологічні регулювання.

3.9.1. Підбирають барабани згідно фракції насіння.

3.9.2. Норму висіву насіння.

3.9.3. Глибину ходу тукового та насіннєвого сошників.

3.9.4. Положення грудковідводів.

3.9.5. Активність загортачів та стійкість ходу секції.

3.9.6. Розстановка секцій на ширину міжрядь.

4. Контрольні запитання:

4.1. Якого типу застосовано апарати для висіву насіння і мінеральних добрив у сівалки СЗ-3,6?

4.2. Які функції виконують у висівному апараті сівалки СЗ-3,6 розетка, муфта, нижній клапан?

4.3. Як перевіряється правильність встановлення котушки і муфти у висівному апараті сівалки СЗ-3,6 і яким вимогам вони мають відповідати?

4.4. В яких випадках і як регулюється нижній клапан висівного апарата сівалки СЗ-3,6?

4.5. Як встановлюється і перевіряється на стаціонарі норма висіву сівалки СЗ-3,6 і які є агротехнічні допуски на відхилення від заданої норми?

4.6. Чому обертовий рух до висівних апаратів сівалки СЗ-3,6 передається від обох опорно-приводних коліс?

4.7. Від чого залежить глибина ходу сошників СЗ-3,6 і як вона

регулюється?

4.8. Які особливості будови має котушка висівного апарата сівалки СО-4,2 і чим вони обумовлені?

5. Зміст звіту:

5.1. Виконати конструктивно-технологічну схему сівалки С3-3,6, описати принцип роботи та технологічні регулювання.

5.2. Описати відмінності будови сівалок СЗТ-3.6 , СЗП-3.6, СЗС-3.6 від сівалки СЗ-3.6.

5.1. Виконати схему приводу висівного апарату сівалок ССТ – 12Б і СУПН – 8А, описати принцип роботи .

5.2. Описати відмінності будови сівалок.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. - К.: Вища освіта, 2004. – стр. 139-168.

6.2. А.В. Рудь .Практикум по сільськогосподарських машинах і знаряддях. К. Урожай. 1996. стр 33-37.

6.3. Гапоненко В.С., Войтюк Д.Г.Сільськогосподарські машини 6-е вид. - К.: Урожай, 1992. – С. 70-94.

6.4. Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины 6-е изд. - М.: Агропромиздат, 1989. С. 112-136.

6.5. В.Ю. Комаристов. Сільськогосподарські машини. К. Вища школа. 1987. стр 89-117, 129-135.

7. Завдання для самостійної роботи здобувачів освіти:

7.1. Конструктивні особливості будови зернових сівалок СЗ-10,8; С3-5,4; С3-5,4-06.

7.2. Конструктивні особливості насіннєпроводів, сошників та загортачів борозен.

7.3. Згідно даних викладача провести розрахунок вильоту маркера.

ПРАКТИЧНА РОБОТА №3

Тема: Практичне вивчення машин для садіння картоплі та розсади.

Мета роботи: закріпити та поглибити знання з будови та регулювань машин для садіння картоплі та розсади. Навчитися підготовляти машини до роботи.

1. Технічне забезпечення:

1.1. Картоплесаджалка СН-4Б, розсадосадильна машина СКН-6А.

1.2. Макет картоплесаджалки КСМ-4.

1.3. Навчальні плакати.

1.4. Слайди діафільму робочих органів машин.

2. Порядок виконання роботи:

2.1. Розглянути агротехнічні вимоги до машин при посадці картоплі та розсади.

2.1. Вивчити призначення та загальну будову картоплесаджалок СН-4Б, КСМ- 4, розсадосадильної машини СКН-6А.

2.2. Розглянути тип та будову висаджувальних апаратів картоплесаджалок і розсадосадильних машин.

2.3. Звернути увагу на будову сошників та пристроїв для загортання бульб і розсади.

2.4. Розглянути, як забезпечується норма садіння та необхідна відстань між бульбами в картоплесаджалках, між рослинами в розсадосадильній машині.

2.5. З'ясувати, як регулюється глибина та ширина садіння і відмінності виконання регулювання в кожній групі машин.

3. Короткі теоретичні відомості (картоплесаджалка КСМ-4А):

3.1. Технічна характеристика

Тип - напівначіпна, агрегатується з трактором класу 1.4, 3.0, ширина захвату 2.8м, густота посадки- 45-80 тис. шт. на 1 га, робоча швидкість 5-9 км/год, місткість бункера (для картоплі 2300 кг, для добрив 600 кг), глибина посадки 8-16 см, маса 2350 кг.

3.2. Призначення

Призначена для садіння яровизованих або неяровизованих бульб картоплі рядковим способом з міжряддями 60 і 70 см з одночасним внесенням у рядки мінеральних добрив.

3.3. Будова

Рис. 7.1. Картоплесаджалка КСМ-4А:

1 – причіпний пристрій; 2 – рама; 3 – бункер з туковисівним апаратом;

4 – садильний апарат; 5 і 6 – маркери; 7 – основний бункер; 8 – живильний ківш; 9 – завантажувальний бункер; 10. розпушувач; 11 – ходове колесо;

12 – стабілізатор; 13 – дисковий загортач; 14 – сошник;

15 – механізм приводу; 16 – опорне колесо

3.4. Робочий процес.

Завантажені в основний бункер 7 бульби картоплі надходять самопливом і під дією струшувача крізь вікна до живильних ковшів 8. Потім ворушилки і шнек спрямовують бульби до ложечок садильних апаратів 4. При обертанні дисків їх ложечки опускаються в живильні ковші і захоплюють по одній бульбі. Після виходу ложечок із шару бульб картоплі у живильному ковші підпружений палець затискача притискується до бульби. При наближенні диска до сошника 14, важіль пальця затискача набігає на шину-копір, відхиляється і звільнені бульби падають у порожнини сошників, а далі - у борозни. Одночасно із бункерів з туковисівним апаратом 3 мінеральні добрива через тукопроводи потрапляють у передні частини сошників, а потім на дно борозни. За допомогою поличок сошника добрива присипаються шаром ґрунту, на який потім укладаються бульби. Борозни загортаються ґрунтом за допомогою дискових загортачів 13 і борінок, прямолінійність руху саджалки на схилах забезпечується стабілізаторами 12.

3.5. Технологічні регулювання

3.5.1 Регулювання подачі бульб у живильні ковші.

3.5.2. Густоту садіння картоплі .

3.5.3. Кут входження сошників у ґрунт.

3.5.4. Діапазон пристосування сошників до нерівностей рельєфу поля.

3.5.5. Глибина ходу сошників.

3.5.6. Глибина загортання бульб картоплі і форма гребенів.

3.5.7. Дозу внесення мінеральних добрив.

3.5.8. Ширина міжрядь.

3.5.9. Подача бульб до живильного ковша.

4. Контрольні запитання:

4.1. Якого типу висаджувальні апарати застосовано в СН-4Б, КСМ-4, СКН-6А?

4.2. Як регулюється глибина садіння бульб в СН-4Б та КСМ-4?

4.3. Як регулюється глибина садіння розсади в машині СКН-6А ?

4.4. Як регулюється відстань між бульбами в рядку при садінні картоплі з незалежним і залежним приводом ВВП?

4.5. Які пристрої забезпечують стабільну подачу бульб з бункера до садильних апаратів КСМ-4, СН-4Б?

4.6. Як регулюється відстань між рослинами в рядку при садінні розсади машиною СКН-6А ?

4.7. Чи впливає швидкість руху на крок садіння в розсадосадильній машині СКН-6А, в картоплесаджалок КСМ-4, СН-4Б?

5. Зміст звіту:

5.1. Накреслити схему приводу садильних апаратів картоплесаджалки СН-4Б.

5.2. Описати технологічні регулювання машин СН-4, КСМ-4, СКН-6А.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. - К.: Вища освіта, 2004. − С. 179-190.

6.2. А. В. Рудь. Практикум по сільськогосподарських машинах і знаряддях. Київ. Урожай. 1996.

6.3. В.Ю. Комаристов. Сільськогосподарські машини. Київ. Вища школа. 1987.

7. Завдання для самостійної роботи здобувачі освіти:

7.1. Розглянути функціональні схеми роботи картоплесаджалок САЯ-4А, Л-202.

7.2. Пояснити послідовність робочого процесу розсадосадильної машини.

ПРАКТИЧНА РОБОТА №4

Тема: Практичне вивчення машин для внесення мінеральних добрив.

Практичне вивчення машин для внесення органічних добрив

Практичне вивчення протруювачів, обпилювачів, обприскувачів і аерозольних генераторів

Мета роботи: поглибити та закріпити теоретичні знання щодо будови й роботи машини для підготовки і внесення мінеральних добрив. Засвоїти практичні прийоми виконання основних регулювань машин.

1. Технічне забезпечення:

1.1. Машини для внесення сипких мінеральних добрив НРУ-0.5, РУМ-5-03, 1-РМГ-4.

1.2. Розкидачі мінеральних добрив МВУ-0.5, МВУ-6.

1.3. Машина для внесення рідких мінеральних добрив ПОМ-630.

1.4. Навантажувач добрив ПЄ-0.8.

1.5. Агрегат АИР-20.

1.4. Навчальні плакати.

2. Порядок виконання роботи:

2.1. Повторити загальну будову розкидачів мінеральних добрив.

2.2. Розглянути будову та можливі регулювання розкидача 1-РМГ-4.

2.3. Прослідкувати технологічний процес роботи розкидача НРУ-0.5 при розкиданні сидератів.

2.4. Розглянути розміщення на розкидачеві конічного редуктора, висівної планки, пристрою для запобігання зависання добрив.

2.5. Розглянути відмінності будови та проведення регулювань розкидача добрив МВУ-0.5 .

2.6. Розглянути будову розкидача добрив МВУ-6. Прослідкувати процес роботи та регулювання машини.

2.7. Розглянути будову та процес роботи агрегату АИР-20 на приготуванні добрив.

2.8. Розглянути будову машини ПОМ-630.

2.9. Прослідкувати за технологічним процесом роботи та можливими регулюваннями ПОМ-630.

2.10. З’ясувати, від чого залежить норма внесення добрив на різних розкидачах та як норма внесення регулюється в кожній окремій машині.

2.1. Повторити загальну будову різнотипних розкидачів органічних добрив.

2.2. Розглянути загальну будову та можливі регулювання розкидача РОУ-6.

2.3. Розглянути будову приводу ланцюгово-планчастого конвеєра розкидача РОУ-6.

2.4. Провести регулювання зміни норми внесення добрив розкидача РОУ-6.

2.5. В чому полягає відмінність в будові та роботі розкидача добрив ПРТ-10 на відміну від розкидача РОУ-6.

2.6. Як регулюють норму внесення добрив ПРТ-10?

2.7. В чому полягає відмінність будови та роботи розкидача ПРТ-16 на відміну від ПРТ-10?

2.8. Розглянути будову та принцип дії розкидача РУН-15Б.

2.9. Розглянути будову розкидача рідких органічних добрив МЖТ-10.

2.1. Повторити загальну будову та ознайомитися з технологічною схемою і операціями, що виконує протруювач ПС-10, зверніть увагу на будову, принцип дії і способи регулювання пристроїв для подачі зерна і отрутохімікатів.

2.2. Розглянути способи регулювання подачі зерна та робочого розчину.

2.3. Розглянути відмінності будови і технологічного процесу роботи протруювача ПСШ-5, зверніть увагу на особливості процесу змішування хімпрепарату з зерном .

2.4. Проаналізувати робочий процес обпилювача ОШУ-50А, дайте оцінку позитивних і негативних якостей машини.

2.5. Вивчіть будову і роботу ОП-2000-2, звернуть увагу на особливості регулювань обприскувача.

3. Агротехнічні вимоги до машин для внесення мінеральних добрив.

Розкидані добрива потрібно негайно загорнути у ґрунт; дотримуватися заданої дози внесення добрив і рівномірності їх розподілу по поверхні поля. Нерівномірність розподілу по ширині розкидання допускається в межах 0...25 %, у напрямку руху — 0...10 %. При внесенні мінеральних добрив нерівномірність внесення допускається до 25 %., відхилення від заданої норми внесення до + - 10 % . Розриви між суміжними проходами не допускаються. Глибина внесення мінеральних добрив під зернові культури становить 8-15 см., під кукурудзу і цукрові буряки 12-15 см., під бобові та соняшник 10-12 см. Добриво, що вноситься одночасно з сівбою доцільно розміщувати на 1-3 см нижче глибини загортання насіння . Час між внесенням та загортанням добрив не повинен перевищувати 12 год.

3.2. Технічна характеристика МВУ-6.

Агрегатується з тракторами тягового класу 1.4, причіпний, продуктивність до 10000кг/га., ширина розкидання-до 16 м, робоча швидкість до 15 км/год.

3.3. Призначення

Розкидач призначений для розкидання по поверхні поля ( суцільного внесення) мінеральних добрив, їх сумішей, вапна та гіпсу. Він являє собою напівпричіп.

3.4. Будова МВУ-6

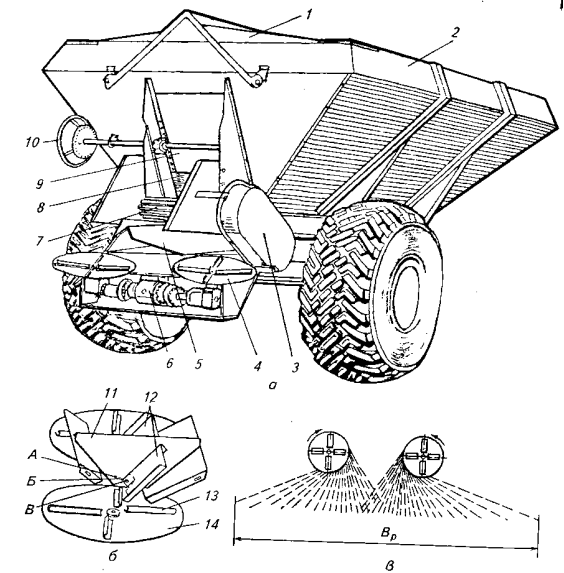

а — загальний вигляд; б— розкидний апарат; в — схема розсіву добрив; /1 — тент; 2— кузов; J— привід; 4— розсіювальний апарат; 5— туконапрямлювач; б— привод дисків; 7— конвеєр-підживлювач; 8— вікно; 9— заслінка; 10—механизм переміщення заслінки; 11 — ділитель; 12— лотки; 13— лопасть; 14 — диск

3.5. Принцип роботи

Добрива завантажуються в кузов розкидача навантажувачем, виїжджають в поле та включають привід на конвеєр та диски. При рухові машини по полю прутковий конвеєр переміщує з кузова шар добрив, який дорівнює величині вихідної щілини в дозувальній заслінці, скидає їх безперервним потоком на подільник туконапрямляча. Розділившись на два потоки, добрива потрапляють на розкидні диски що обертаються, захвачуються ними та розкидаються по полю суцільною полосою певної ширини.

3.6. Технологічні регулювання.

1. Встановлення частоти обертання ВОМ трактора .

2.Встановлення положення заслінки.

3. Рівномірність розподілу добрив.

3.7 Технічна характеристика НРУ-0.5

Місткість бункера- 410 дм, швидкість обертання дисків –625…805 об/хв., ширина розкидання до 12 м, продуктивність до 10 га, робоча швидкість до 10 км/год, маса 300 кг, .

3.8 Призначення.

Машина для внесення добрив НРУ-0.5 призначена для розсіювання по поверхні грунту мінеральних добрив а також для розкидної сівби насінників трав ( сидератів). Агрегатують з тракторами 0.9 та 1.4 кН.

3.9 Будова НРУ-0.5

1-Бункер 2-Ворушилка 3- Поворотний клапан 4-Карданний вал

5 і 6 – Редуктори 7- Регулятор висіву

3. Агротехнічні вимоги до машин для внесення органічних добрив.

Розкидані добрива потрібно негайно загорнути у ґрунт; дотримуватися заданої дози внесення добрив і рівномірності їх розподілу по поверхні поля. Нерівномірність розподілу по ширині розкидання допускається в межах 0...25 %, у напрямку руху — 0...10 %. Відхилення фактичної дози від заданої має бути не більш як 5 %.

Глибина загортання органічних добрив становить 15...25см, причому на піщаних ґрунтах їх заорюють глибше, що спричинено залежністю від кліматичних умов.

Використання свіжого гною і наявність в органічних добривах сторонніх предметів не допускається. Машини повинні забезпечувати внесення добрив і їх сумішей з нормами від 5...60 т/га.

Для внесення органічних добрив робочі органи машин мають забезпечувати швидке регулювання норми висіву, вони не повинні забиватись і залипати рештками органічних добрив.

3.2. Технічна характеристика МЖТ-10.

Агрегатується з тракторами тягового класу 3, причіпний, продуктивність до 12 га/год., ширина розкидання-до 10 м, робоча швидкість до 12 км/год., висота підйому рідини-- до 3,5 м.

3.3. Призначення

Розкидач призначений для розкидання по полю рідких добрив, відкачування різних рідин, перевезення рідин і гасіння пожеж.

3.4. Будова

Рис. 8.1. Розкидач рідких добрив МЖТ-10:

1 – ємкість; 2 – вакуумна установка; 3 – відцентровий насос;

4 – перемішувально - розливний пристрій; 5 – заправна штанга; 6 – сопло;

7 – запобіжний рідинною клапан; 8 – запобіжний вакуумний клапан;

9 – регулювальна заслінка; 10 – гідроциліндр; 11 – рівнемір;

12 – манометр; 13 – заслінка

3.5. Принцип роботи

Заправка. При заправці тракторист, за допомогою гідросистеми опускає заправну штангу 5 в гноєзбірник і включає вакуумну установку 2. Вакуумна установка створює в ємкості 1 розрідження і рідина з гноєзбірника по заправному рукаву поступає в ємкість. Коли ємкість наповниться, рівнемір 11 покаже повне наповнення -- "П"--, тракторист піднімає заправну штангу і вимикає вакуумну установку. Якщо тракторист пропустив момент заповнення ємкості, то спрацює запобіжний рідинний клапан 7. Плаваючі кульки спливуть і перекриють вакуумний клапан. Це необхідно для запобігання попаданню рідини у вакуумну установку, оскільки рідина руйнує вакуумний насос.

Перемішування. Гнойова рідина і ряд інших рідин, що перевозяться розкидачем, містять тверді фракції, які осідають на дні ємкості і засмічують трубопроводи. Для запобігання цього необхідно рідину перемішувати. При перемішуванні тракторист переводить за допомогою гідросистеми перемішувально – розливний пристрій в положення "Перемішування" і включає за допомогою ВВП відцентровий насос. Насос забирає рідину з дна ємкості, посилає її по трубопроводу до перемішувально - розливного пристрою і далі у верхню частину ємкості. В результаті рідина постійно циркулює з передньої нижньої частини в задню верхню частину ємкості.

Внесення. При внесенні МТА заїжджає на поле, відступивши від краю 5 метрів, переводять перемішувально – розливний пристрій в положення "Внесення" включає ВВП і дають повний газ. Відцентровий насос подає рідину під тиском до перемішувально - розливного пристрою, далі рідина проходить через отвір по регулювальній пластині, виходить з сопла, ударяється об заслінку і розбризкується по полю.

3.6. Технологічні регулювання.

1. Норма внесення добрив .

2. Ширина розкидання добрив.

3.7. Технічна характеристика РОУ-6.

Вантажопідйомність - 6 т., ширина розкидання 4…6 м., продуктивність до 52 т/год., агрегатується з тракторами класу 1.4 кН., причіпний.

3.8. Призначення.

Розкидач органічних добрив РОУ-6 призначений для поверхневого внесення органічних добрив, торфокрошки, компостів. Без розкидального пристрою його використовують для перевезення різних вантажів.

3.8.1 Розкидач РУН-15 Б використовують при двофазній технології внесення добрив, коли органічні добрива вивозять у поле та вкладають у купи, розміщені рядами. Процес розкидання здійснюється за рахунок лопатевого ротора розкидача.

1-Боковина валкоутворювача; 2-коток;3- лопатевий ротор; 4-ВВП трактора; 5-трактор.

3.9. Будова РОУ-6

А) загальна будова

Б) привід транспортера

1-ланцюгово-планчастий транспортер 2-подріблювальний барабан

3-розкидальний барабан 4-захисний кожух передачі

5-наставний борт 6-натяжний пристрій

7-шатун 8-коромисло

9-храпове колесо 10-опорний підшипник

11-ведучий вал 12-ведуча зірочка

13-ланцюг 14-скребок

15-корпус кривошипа 16-диск кривошипа

17-ведуча заскочка 18-запобіжна заскочка

19-рама

3.10. Технологічні регулювання.

1. Норма внесення добрив.

2 Натяг ланцюгів.

3. Переобладнання розкидача

3. Короткі теоретичні відомості

Незважаючи на велике розмаїття машин для хімічного захисту рослин, усі вони працюють за єдиною принциповою схемою, яка передбачає послідовне виконання операцій дозування отрутохімікату, його розпилення і транспортування розпилених часточок на об'єкт обробки. При цьому дозувальні пристрої мають забезпечити задану витрату (норму внесення) отрутохімікату на одиницю оброблюваної площі або одиницю маси насіння, а розпилювальні пристрої – рівномірно розподілити отрутохімікат по поверхні оброблюваного об'єкта.

3.1. Технічна характеристика ОП 2000-01

Агрегатується з тракторами тягового класу 1,4, причіпний, продуктивність до 22 га/год, ширина захвату до 22,5 м, робоча швидкість до 12 км/год.

3.2. Призначення

Призначений для обприскування полів, садів і лісосмуг.

3.3. Будова

ОБПРИСКУВАЧ ПРИЧІПНИЙ ОП-2000-01

1 - бак; 2 - триходовий вентиль; 3 - заправний рукав; 4 - всмоктувальний фільтр; 5 - мембранно-поршневий насос; 6 - дросельний клапан; 7 - регулювальний вентиль; 8 - напірний самоочисний фільтр; 9 - гліцериновий ;- регулятор тиску; 11 -розвантажувальний клапан; 12- кран промивки фільтра пульта керування; 13- секційний клапан; 14 - гідромішалка; 15 - штанга

3.4. Принцип роботи

Технологічний процес обприскувача здійснюється так. Насос засмоктує робочу рідину з бака через фільтр і подає її до регулятора тиску і на гідравлічну мішалку. Від регулятора тиску робоча рідина крізь нагнітальний фільтр надходить до штанги і розпилювачами розпилюється на дрібні краплини. Надлишок робочої рідини через переливну магістраль надходить в бак. Заправляється обприскувач пересувними заправними засобами через клапан горловини бака, в якій встановлено заливний фільтр. Можливе також самозаправлення обприскувача власним насосом через заправний рукав.

3.5. Технологічні регулювання.

1. Норма внесення отрутохімікату - установкою редуктора на відповідний тиск. Тиск виставляється по манометру. Чим більше тиск тим більше норма внесення.

2. Ширина захвату.

4. Контрольні запитання:

4.1. Яке технологічне призначення мають АИР-20, РУМ-8, ПОМ-630?

4.2. Які агротехнічні вимоги ставляться до ступеня і рівномірності подрібнення мінеральних добрив і як ці параметри якості роботи досягаються в машині АИР-20?

4.3. Як регулюється норма внесення і рівномірності розподілу добрив по ширині захвату в РУМ-5-03?

4.4. Як регулюється норма внесення робочої рідини в МЖТ-10?

4.5. Як регулюють норму внесення добрив в розкидачі МВУ-0.5?

4.6. Як працює машина ПОМ-630 в режимах самозаправки, транспортування та внесення добрив?

4.7. Яка будова навантажувача ПЄ-0.8?

5. Завдання для звіту:

5.1. Виконати принципову конструктивно-технологічну схему машини ПОМ-630. Поясніть особливості будови і технологічного процесу роботи.

5.2. Описати технологічні регулювання розкидачів НРУ- 0.5, ПОМ-630, МВУ-6, МВУ 0.5.

.1. Виконати принципову схему приводу конвеєрів та барабанів машини РОУ-6.

5.2. Описати технологічні регулювання розкидачів РОУ-6, МЖТ-10, РУН-15Б на задану норму внесення.

5.1. Виконати принципові конструктивно-технологічні схеми ПС-10, ОП-2000-2-01, ОПВ-1200, АГ-УД-2.

5.2. Подати схеми типів розпилювальних пристроїв та схеми роботи насосів.

5.3. Занотувати основні технічні регулювання машин.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д. Г. Войтюка. - К.: Вища освіта, 2004. – С. 80-138.

6.2. А.В. Рудь. Практикум по сільськогосподарських машинах і знаряддях. Київ. 1996.

6.3 В.Ю. Комаристов . Сільськогосподарські машини .Київ. Вища освіта. 1987.

6.4. Технологічна наладка та усунення несправностей сільськогосподарських машин. Довідник / Г. Р. Гаврилюк, Г. І. Живолуп, П. С. Короткевич та ін.; За ред. Г. Р. Гаврилюка. – К.: Урожай, 1988. – С. 30 –47.

7. Завдання для самостійної роботи здобувачів освіти :

7.1. Визначити конструктивні особливості будови та технологічного процесу роботи розкидачів мінеральних добрив МХА-7, РУМ-5, ПРЖ-2.

7.2. Перспективи розвитку машин для підготовки і внесення мінеральних добрив.

ПРАКТИЧНА РОБОТА № 5

Тема: Практичне вивчення косарок та грабель

Практичне вивчення прес-підбирача та підбирача-копнувача

Практичне вивчення кормозбиральних машин.

Мета роботи: поглибити та закріпити теоретичні знання з будови, принципу роботи та технологічних регулювань машин для заготівлі кормів.

1. Технічне забезпечення:

1.1. Косарка КС-2,1, КРН-2,1; КПС-5Г., граблі ГП-14, ГВК-6; ГВР-6.

1.2.Деталі та макети різальних апаратів і робочих органів грабель.

1.3. Навчальні плакати.

1.4. Навчальні фільми.

2. Порядок виконання роботи:

2.1. Ознайомитися з основними відомостями про технологічне призначення, будову та технологічний процес роботи машин для заготівлі кормів відповідно технологій і послідовності використання у виробничому процесі.

2.2. При вивченні будови та технологічного процесу косарок особливу увагу звернути на типи різальних апаратів, їх будову та взаємодію робочих органів.

2.3. З’ясувати, які робочі органи встановлені та як вони працюють в поперечних, колісно-пальцьових та ротаційних граблях.

2.4. Провести технологічні регулювання різального апарату косарки.

2.5. Провести технологічні регулювання грабель різних типів.

2.6. Визначити відмінності будови та роботи машини КПС-5Г.

2.1. Практично на підбирачеві-копнувачі ПК-1.6 розглянути будову та взаємодію робочих і допоміжних органів.

2.2. Прослідкувати проходження технологічного процесу роботи заповнення циліндричного копнувача.

2.3. Визначити, яким чином проходить процес вивантаження сформованої копиці.

2.4 Розглянути в яких положеннях може знаходитися проміжний нагромаджувач.

2.5. Вивчаючи будову та процес роботи, розглянути взаємодію привідних механізмів ПК-1.6.

2.6. Провести регулювання вузлів та механізмів підбирача-копнувача.

2.7.Практично розглянути складові будови прес-підбирача ПС-1.6. «КИРГИЗСТАН»

2.8. Розглянути загальний технологічний процес роботи прес-підбирача.

2.1. Ознайомитися з основними відомостями про технологічне призначення, будову та технологічний процес роботи кормозбиральних комбайнів КСК-100, КПКУ-75, ДОН-680.

2.2. Визначити та послідкувати на машині КПКУ-75 проходження технологічного процесу роботи.

2.3. Розглянути будову жаток для збирання трав та кукурудзи.

2.4. Розглянути будову живильно -подрібнювального апарату.

3. Основні агротехнічні вимоги

Під час збирання трав слід дотримуватися певних агротехнічних вимог.

Перший укіс бобових трав починати в стадії бутонізації, лучних — на початку цвітіння, а злакових — при появі колосків.

Косовицю проводити протягом 5...7 днів, а на низинних луках, плавнях і болотах — 7... 10 днів.

Під час косіння забезпечувати оптимальну висоту зрізу: для природних трав у степовій зоні — 4,0...4,5 см, а в лісолучній і лісостеповій зонах — 5...6 см. Отаву осіннього укосу зрізати на висоту 6...7 см, а сіяні багаторічні трави — 7...9 см.

Під час сушіння трави і згрібання сіна стежити за тим, щоб не було втрат.

Сінозбиральні машини не повинні надмірно ворушити, перетрушувати і засмічувати сіно. У пересохлому сіні обламується багато листя, а у вологому — розвиваються мікроорганізми, які руйнують поживні речовини.

Машини мають забезпечувати укладання трави у прямолінійні валки, правильне перевертання валків на півоберта для прискорення сушіння нижніх шарів, а також повне збирання сіна кондиційної вологості.

Копиці сіна мають бути правильної форми. Маса копиці у степовій зоні має становити 3...500 кг, а у лісолучній — 50...150 кг.

3.1. Косарка КС-2,1

3.1.1. Технічна характеристика

Агрегатується з тракторами тягового класу 0,6, начіпна, продуктивність до 2 га/год., ширина захвату 2,1 м, робоча швидкість до 12 км/год..

3.1.2. Призначення

Призначена для скошування природних та сіяних трав сіна з укладанням скошеної маси в прокоси або у валок.

3.1.3. Будова

Рис. 10.1. Косарка КС-2,1:

1 – рама; 2 – задня підставка; 3 – клинопасова передача; 4 – карданна передача; 5 – шпренгель; 6 – шатун; 7 – внутрішній башмак; 8 – ніж; 9 – зовнішній башмак; 10 – пальцьовий брус; 11 – тягова штанга

3.1.4. Принцип роботи

При русі косарки стебла трави входять між пальців, сегменти притискують їх до протирізальної пластини і далі зрізають. Нижня частина стебла йде вперед, а верхня за інерцією залишається на місці, і в результаті трава падає назад за косарку, в прокоси. При установці за брусом пристосування трава збирається у валок.

3.1.5. Технологічні регулювання

1. Висота зрізу .

2. Зазор в ріжучій пар.

3. Центровка ножа.

4 Винос зовнішнього башмака.

5 Тиск башмаків.

6. Кут нахилу різального апарату.

3.2. Призначення грабель.

Граблі призначені для згрібання прив’яленої чи свіжоскошеної трави з прокосів у валки, ворушіння трав у прокосах, перевертання (обертання) та розкидання валків.

За характером утворення валків їх поділяють на поперечні та бокові. Залежно від конструкції робочих органів граблі бувають зубові поперечні, роторні та колісно-пальцеві.

3.3. Призначення косарки самохідної КПС-5Г.

Самохідна косарка – плющилка КПС-5Г призначена для скошування сіяних трав з одночасним плющенням стебел і укладанням їх у валок. Без плющильних вальців може бути використана як валкова жатка.

3.Короткі теоретичні відомості та технічна характеристика ПК-1.6 і ПС-1.6

Підбирач-копнувач ПК-1.6 призначений для підбирання валків сіна або соломи, пров’яленої трави з вологістю до 30% та утворення копиць циліндричної форми без обв’язування шпагатом. Сформовані копиці укладаються на поверхні поля. Агрегатується з тракторами класу 0.9 і 1.4.

Ширина захвату підбирача -1.6 м, місткість копнувача -12 м3, діаметр копиці 2.6м, висота копиці до 3,9м, маса копиці до 400кг, продуктивність до 9т/год, маса копнувача 2400 кг, швидкість вивантаження копиці 4-8сек.

Прес підбирач ПС-1.6 з бічною подачею маси призначений для підбирання валків сіна або соломи , пресування їх у паки прямокутної форми з одночасним обв’язуванням пак шпагатом або проволокою. Агрегатується з тракторами класу 1.4 кН, продуктивність до 15т/год, маса паки при обв’язуванні шпагатом до 27кг, щільність пресування до 150кг/см3.

4. Будова ПК 1.6.

1-карданна передача; 2-редуктор; 3- підбирач; 4- конвеєр; 5- важіль механізму включення; 6- копіювальний кулачок; 7-пробіжний нагромаджувач; 8- вісь повороту; 9- кронштейн;10- тяга; 11- задня стінка копнувача; 12- валець;13- ролик; 14- рамка днища; 15- ходове колесо;16-полозок; 17-обертове дно

5. Принцип роботи.

Пальці підбирача підбирають валок та подають його на транспортер з якого маса надходить у копнувач. Копиця при заповненні досягає певної висоти, подається сигнал трактористу і проходить вивантаження. При вивантаженні копиці спрацьовує проміжний нагромаджувач.

6. Технологічні регулювання ПК-1.6 та ПС 1.6.

6.1. Висота і маса копиці.

6.2. Тиск башмаків на грунт.

6.3. Натяг ланцюгів транспортера.

6.4. Узгодженість ходу переднього і заднього пакувача.

6.5. Узгодженість ходу пакувача і поршня.

6.6. Узгодженість ходу поршня та голок.

6.7. Висота підбирання валка.

6.8. Встановлення запобіжних пристроїв(штифтів).

6.9. Натиск робочого колеса підбирача на грунт.

6.10. Довжина паки.

6.11. Щільність паки.

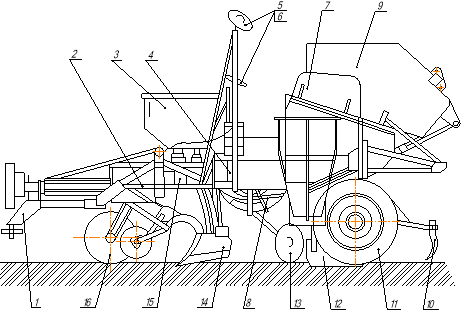

3. Короткі теоретичні відомості та призначення КСК-100.

Комбайн самохідний кормозбиральний КСК-100 призначений для скошування зелених і підбирання валків пров’ялених сіяних і природних трав, скошування кукурудзи та інших високостебельних культур з одночасним подрібненням і завантаженням маси у транспортні засоби для приготування силосу, сінажу та для безпосереднього згодовування тваринам. Двигун комбайна СМД-72 потужністю 200 к.с., обладнаний змінними робочими органами – підбирачем, жаткою для скошування трави та жаткою для кукурудзи. Комбайн має гідростатичну передачу. Продуктивність до 100 тон за годину.

4. Будова комбайна КСК-100.

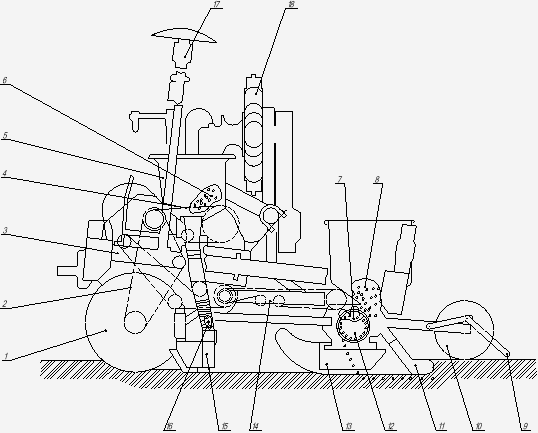

1-різальний апарат; 2-мотовило; 3-шнек; 4-верхні вальці; 5,6,7-нижні вальці; 8-подрібнюючий барабан; 9-силосопровід;10-козирьок

1-4-ребристі вальці; 5- барабан; 6-відсікач; 7-силосопровід; 8- піддон; 9-протирізальний брус; 10-чистик; 11-гладкий валець.

5.Принцип роботи.

При рухові комбайна проходить скошування або підбирання листостеблової маси, яка в подальшому надходить до живильного апарату. Маса частково підпресовується, змінює свою швидкість та подається до подрібнювача. При процесові подрібнення створюється повітряний потік, який викидає масу.

6. Технологічні регулювання:

- Довжина різання листостеблової маси.

- Ступінь підпресовування маси.

- Зазор між протирізальним брусом і ножами.

- Зазор між відсікачем і ножем барабана.

- Зазор між нижнім вальцем та чистиком.

- Зазор між лопатями кидалки і відсікачем.

- Зазор між лопатями кидалки та днищем.

- Висота скошування маси.

- Тиск башмаків на грунт.

- Зазори в різальному апараті.

- Натяг транспортера жатки.

- Зазор між витками шнека та чистиками.

- Регулювання положення мотовила відносно різального апарату.

- Регулювання висоти пальців підбирача.

4. Контрольні запитання:

4.1. Які агротехнічні вимоги ставляться до машин для заготівлі кормів?

4.2. За якими ознаками класифікують кормозбиральні машини?

4.3. Які регулювання має різальний апарат косарки.

4.4. Як перевести граблі ГВР-6 з робочого в транспортне положення.

4.5. Схеми роботи грабель ГВК-6 , ГВР-6 , ГП-14.

4.6. Які принципи покладено в основу роботи різальних апаратів?

4.7. Яку швидкість різання мають різальні апарати сегментно-пальцевого та ротаційного різання?

5. Зміст звіту:

5.1. Подати схему різального апарату з вказівкою регулювальних зазорів.

5.2. Описати технологічні регулювання КС-2.1, ГВК-6. ГВР-6, КПС-5Г.

8.1. Описати технологічні регулювання ПС-1.6 та ПК-1.6.

8.2. Подати схему процесу роботи ПС-1.6.

- Виконати схему приводу живильно-подрібнювального апарату комбайна КПКУ-75.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. - К.: Вища освіта, 2004. – С. 243-258.

6.2. Войтюк Д.Г., Гаврилюк Г.Р. Сільськогосподарські машини.6-е вид. - К.: Вища освіта. 2004.

6.3. А.В. Рудь. Практикум по сільськогосподарських машинах і знаряддях. Київ. 1996.

6.4. В.Ю. Комаристов. Сільськогосподарські машини . Київ. 1987.

7. Завдання для самостійної роботи здобувачі освіти :

7.1. Типи приводів різальних апаратів.

7.2. Зарубіжні типи машин для скошування та згрібання трав.

ЛАБОРАТОРНО-ПРАКТИЧНА РОБОТА №6

Розділ: Машини для збирання зернових культур

Тема: Валкові жатки, платформи-підбирачі

Жатки зернозбиральних комбайнів

Молотарки зернозбиральних комбайнів

Мета роботи: поглибити та закріпити знання з будови, робочого процесу, технологічних регулювань валкових жаток, платформ-підбирачів та підбирачів комбайнів.

1. Технічне забезпечення:

1.1. Наочні зразки валкових жаток ЖВН-6А, ЖРБ-4,2, ЖСК-4А; платформа підбирач РСМ-10.08.07.000.

1.2. Окремі вузли та деталі жаток валкових та підбирачів.

1.3. Стенди підбирачів різних типів.

1.4. Навчальні плакати.

2. Порядок виконання роботи:

2.1. Ознайомитися з основними відомостями про технологічне призначення, будову і технологічний процес роботи валкових жаток, підбирачів, платформи-підбирачів, відповідно технологій і послідовності використання у виробничому процесі.

2.2. Ознайомитися із призначенням і загальною будовою валкових жаток, із назвами та функціональним призначенням окремих вузлів.

2.3. Будову і технологічні схеми роботи валкових жаток. Спочатку розгляньте на прикладі базових знарядь ЖВН-6А, ЖРБ-4,2, а потім розгляньте технологічні і конструктивні особливості нових зразків машин, що вивчаються по темі.

2.4. Вивчаючи будову та технологічний процес роботи валкових жаток, виясніть яким чином скошена жаткою хлібна маса укладається на поверхню грунту, які функції виконує мотовило та полотняні конвеєри.

2.5. Окремо зупиніться на вивченні процесу роботи, будови та всіх передбачених конструкцією регулювань мотовила та різального апарату.

2.6. Зверніть увагу на регулювання висоти зрізу у валкових жаток та регулювання висоти підбирання валка підбирачем.

2.7. При вивчені будови підбирачів, з’ясуйте якого типу вони бувають, де їх встановлюють.

2.1. Ознайомитися з основними відомостями про технологічне призначення, будову і технологічний процес роботи комбайнових жаток відповідно технологій і послідовності використання у виробничому процесі.

2.2. Вивчаючи будову та технологічний процес роботи жаток зернозбиральних комбайнів, виясніть яким чином скошена жаткою хлібна маса подається до молотильного пристрою, які функції виконує мотовило та шнек жатки, різальний апарат та башмаки.

2.8. Розгляньте будову та технологічні регулювання барабанного підбирача 54-102А, полотенно - конвеєрного підбирача ППТ-3А, платформи-підбирача РСМ-10.08.07.000 або КЗС-9-1-20.000-02.

2.9. Розгляньте загальну будову вузлів бобової валкової жатки, з’ясуйте характер взаємодії функціональних частин, визначте, до яких конструктивних типів вони належать, вивчить назви функціональних елементів, занотуйте їх конструктивно-технологічні параметри, ознайомтесь з основними регулюваннями і способами їх виконання.

2.1. Ознайомитись з призначенням, типами, технологічним процесом кожного типу, назвами і функціональними діями елементів молотарки зернозбиральних комбайнів.

2.2. Розглянути загальну будову та технологічний процес роботи молотарки зернозбирального комбайна СК-5М “Нива”, проаналізуйте, які відмінності є у подібних елементів конструкції молотарки комбайні РСМ-10 “Дон-1500”, КЗС-9-1 “Славутич”, “Єнісей-954”, “Лан”, КЗСР-9, “Славутич”.

3. Короткі теоретичні відомості (валкова жатка ЖВН-6Б):

3.1. Технічна характеристика

Ширина захвату 6 м, висота зрізу, 70...220 мм, частота обертання мотовила 24...64 об/хв, зусилля башмаків на ґрунт 250...300 Н, робоча швидкість до 12км/год, маса з ексцентриковим мотовилом 1002 кг, з радіальним 995 кг.

3.2. Призначення

Призначені для скошування хлібостою і укладання його у валок на стерню.

3.3. Будова

Рис. 11.1. Схема валкової жатки ЖВН-6Б

1 – мотовило; 2 – різальний апарат; 3 – ремінні транспортери; 4 – вивантажне вікно; 5 – похилий корпус; 6 – корпус жатки; 7 – механізм приводу;

8 – зрівноважуючий механізм

3.4. Принцип роботи

Мотовило нахиляє стебла і після їх зрізу, ріжучим апаратом, укладає на ремінні транспортери. Ремінні транспортери подають зрізану масу до вивантажного вікна, де вона лягає на стерню, у валок.

3.5. Технологічні регулювання

1. Висота підйому мотовила - гідроциліндрами - залежить від висоти хлібостою.

2. Винесення мотовила - гідроциліндрами - залежить від висоти хлібостою.

3. Швидкість обертання мотовила - варіатором - залежить від швидкості комбайна.

4. Нахил граблин - від стану хлібостою.

5. Положення планок на граблинах - від висоти хлібостою.

6. Зазори в ріжучій парі.

7. Центрування ножа.

8. Натягнення ремінних транспортерів - зміною довжини ременя.

9. Регулювання механізму урівноваження - жатка повинна копіювати рельєф поля.

10. Висота зрізу - опорними башмаками.

3. Короткі теоретичні відомості жатки зернозбирального комбайна ДОН-1500:

3.1. Технічна характеристика

Ширина захвату 6 м, висота зрізу, 50...145 мм, частота обертання мотовила 24...65 об/хв, зусилля башмаків на ґрунт 120...250 Н, робоча швидкість до 10км/год, маса з ексцентриковим мотовилом 1200 кг.

3.2. Призначення

Призначені для скошування хлібної маси та передачі її до бітера проставки і похилої камери зернозбирального комбайна.

3.3. Будова

1. Різальний апарат

2. Механізм хитної шайби

3. Башмаки

4. Мотовило

5. Шнек

6. Ліва та права боковини жатки

7. Днище

8. Вітровий щит

9. Гідроциліндри підйому-опускання та виносу мотовила.

10. Бітер проставки

11. Механізм зрівноважування жатки.

12 Пасові, ланцюгові та карданні передачі

13. Механізм приєднання жатки до похилої камери.

3.4. Принцип роботи

Мотовило нахиляє стебла і після їх зрізу ріжучим апаратом укладає на днище жатки. Шнек спіральною навивкою зводить хлібну масу до середини, пальчиковим механізмом передає у вікно вітрового щита, бітер проставки забирає хлібну масу та подає її до ланцюгово-планчастого конвеєра похилої камери.

3.5. Технологічні регулювання

1. Висота мотовила - гідроциліндрами - залежить від висоти хлібостою.

2. Винесення мотовила - гідроциліндрами - залежить від висоти хлібостою.

3. Швидкість обертання мотовила - варіатором - залежить від швидкості комбайна.

4. Нахил граблин - від стану хлібостою.

5. Положення планок на граблинах - від висоти хлібостою.

6. Зазори в ріжучій парі.

7. Центрування ножа.

8. Регулювання механізму урівноваження - жатка повинна копіювати рельєф поля.

9. Висота зрізу - опорними башмаками.

3. Короткі теоретичні відомості та призначення:

Молотильний апарат зернозбирального комбайна призначений для обмолоту хлібної маси зернових та технічних культур, передачі соломи на клавішний соломотряс та сепарування вороху крізь решітчасту частину підбарабання на грохот

3.1. Типи МСП

1. Барабанні: а) однобарабанні; б) двобарабанні

2. Роторні: складається з одного або двох роторів

3. Змішані: складається з одного або двох барабанів і роторів

3.2. Типи барабанів

1. Бильний

2. Штифтовий

3.3. Будова МСП

Рис.12.1. Схема однобарабанного бильного МСП

1 – приймальний бітер; 2 – каменеуловлювач; 3 – барабан; 4 – дека (підбарабання); 5 – відбійний бітер; 6 – решітка відбійного бітера

3.1.5. Регулювання однобарабанного МСП

1. Частота обертання барабана - варіатором - чим більше частота обертання, тим краще обмолот, але більше подрібнення зерна.

2. Зазор між барабаном і декою - важелем з кабіни - чим менше зазори, тим краще обмолот, але більше подрібнення зерна.

4. Контрольні запитання:

4.1. Які типи різальних апаратів застосовуються на жатках ЖВН-6Б, ЖРБ-4,2, ЖСБ-4.

4.2. Які функції в різальних апаратах виконують пластина тертя, притискна пластина, протирізальна пластина?

4.3. Які регулювання можуть проводитися і як вони впливають на якість зрізу різальними апаратами жаток ЖВН-6Б, ЖРБ-4,2 ?

4.4. Які функції виконує мотовило і як правильно відрегулювати його на частоту обертання і по висоті встановлення над різальним апаратом?

4.5. Для чого призначений ексцентриковий механізм мотовила, які регулювання виконують за допомогою ексцентрикового механізму?

4.6 Які регулювання виконуються на платформі-підбирачі РСМ-10.08.07.000?

5. Зміст звіту:

5.1. Виконати конструктивно-технологічну схему навісної валкової жатки любого типу.

5.2. Виконати схему піднімального і зрівноважувального механізму валкової жатки, навішеної на зернозбиральний комбайн.

5.3. Схематично показати ексцентриковий механізм мотовила і траєкторію планки мотовила при різних значеннях покажчика кінематичного режиму роботи мотовила.

5.4. Виконати конструктивно-технологічну схему барабанного підбирача 54-120А та платформи-підбирача КЗС-9-1-20.000-02 комбайна “Славутич”, або платформи-підбирача РСМ-10.08.07.000 комбайна “Дон-1500”.

5.4. Схематично показати ексцентриковий механізм мотовила і траєкторію планки мотовила при різних значеннях покажчика кінематичного режиму роботи мотовила.

5.5. Описати технологічні регулювання, які виконуються на жатці зернозбирального комбайнаю

5.1. Виконати принципову схему молотильного апарата комбайна КЗС-9-1, або РСМ-10.

5.2. Занотувати чисельні значення установочних і робочих зазорів між барабаном і підбарабанням для СК-5М та РСМ-10 і частоти обертання барабана для обмолоту пшениці і гороху.

6. Література:

6.1. Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. - К.: Вища освіта, 2004. – С. 283-309.

6.2. Погорілець О.М. Живолуп Г.І. Зернозбиральні комбайни. – К.: Урожай, 1994. – С. 40-95.

6.3. Портнов М.Н. Зерноуборочные комбайны. М.: ВО Агропромиздат, 1986. – С. 7-63.

7. Завдання для самостійної роботи здобувачів освіти:

7.1. Вивчити цільове призначення валкових жаток ЖВП-4,9, ЖВР-10А, УСК-17 “Степ”, особливості технологічних схем і будови основних робочих органів.

.

ЛАБОРАТОРНО-ПРАКТИЧНА РОБОТА №7

Розділ: Машини для збирання зернових культур

Тема: Очистка зернозбиральних комбайнів

Мета роботи: поглибити та закріпити знання з будови й роботи очистки та соломотряса зернозбирального комбайна. Навчитися правильно регулювати робочі органи та механізми на задані умови роботи.

1. Технічне забезпечення:

1.1. Зернозбиральні комбайни СК-5 “Нива”, РСМ-10 “Дон-1500”, “Єнісей-954”.

1.2. Стенди та макети окремих вузлів та агрегатів очистки та соломотрясу зернозбирального комбайну.

1.3. Навчальні плакати.

2. Порядок виконання роботи:

2.1. Вивчити будову і процес роботи основних функціональних елементів очисток зерна.

2.2. Вияснити, яким чином впливають на якість очистки регулювань параметри решітного стану і вентилятора.

2.3. Порівняти будову і технологічний процес роботи очистки і домолочувального пристрою комбайнів СК-5М “Нива”, РСМ-10 “Дон-1500”, КЗС-9-1 “Славутич”, “Лан”, “Єнісей-954”, КЗСР-9 “Славутич”.

2.4. Ознайомитись з призначенням, типами, технологічним процесом роботи, підвищенням ефективності роботи клавішних соломотрясів і тенденцією застосування ротаційних соломотрясів зв’язку з підвищення пропускної здатності комбайнів.

2.5. Розгляньте схеми і конструкції робочих органів для уловлення недомолочених колосків і наступного їх обмолоту. Порівняйте будову і технологічний процес роботи очистки і домолочувального пристрою комбайнів СК-5 та РСМ-10.

3. Короткі теоретичні відомості:

Очистка та соломотряс комбайна призначені для відокремлення із грубого вороху зерна, очищення зерна від великих, дрібних і легких домішок, збирання в бункер і вивантаження в транспортні засоби, а також транспортування соломи, збоїн і полови в пристрій для збирання незернової частини врожаю.

3.1. Очисник

3.1.1. Призначення очисника

Призначений для розділення зернового вороху на зерно, колоски і полову. Після розділення зерно прямує в бункер, колоски на повторний обмолот, а полова в копичник або подрібнювач.

3.1.2. Будова очисника

Рис. 12.2. Схема очисника комбайна:

1 − транспортна (стрясна) дошка; 2 − пальцьова решітка; 3 − верхнє решето;

4 − подовжувач верхнього решета; 5 − нижнє решето; 6 − скатна дошка;

7 − зерновий шнек; 8 − колосовий шнек; 9 − вентилятор;

10 − скатна дошка подовжувача

3.1.3. Принцип роботи очисника

Зерновий ворох поступає на стрясну дошку від МСП і соломотряса. За рахунок ступінчастої поверхні і зворотно-поступальних рухів стрясної дошки ворох переміщається назад до пальцьової решітки. Дрібні частинки (зерно, полова і дрібні колоски) провалюються через пальцьову решітку і падають на початок верхнього решета, а великі сходять з пальцьової решітки і падають на середину верхнього решета. Верхнє решето складається з жалюзі, вони відкриті на 2/3. Крізь них провалюється все зерно і дрібні колоски, а крупні колоски сходять на подовжувач верхнього решета, полова видувається вентилятором в копичник, колоски, що зійшли на подовжувач, провалюються через його жалюзі і потрапляють в колосовий шнек. Все зерно і дрібні колоски, що потрапили на нижнє решето, за рахунок ступінчастої поверхні (жалюзі) і кругових рухів транспортуються назад. Оскільки жалюзі відкриті на 1/3, крізь них провалюється тільки зерно, і падає на скатну дошку, а колоски сходять і падають в колосовий шнек. Зерно скачується по скатній дошці і поступає в зерновий шнек. Колоски з колосового шнека потрапляють в колосовий елеватор, далі на верхній колосовий шнек (розподільний). З нього на відбійний бітер, далі на барабан, на повторний обмолот. Зерно зерновим шнеком подається на зерновий елеватор в бункер.

3.1.4. Технологічні регулювання очисника

1. Зазори в жалюзі верхнього решета – важелем з лівого боку комбайна

2. Зазори в жалюзі нижнього решета – важелем з лівого боку комбайна

3. Зазори в жалюзі подовжувача верхнього решета – важелем з правого боку комбайна, усередині

4. Нахил подовжувача – болтами з двох сторін подовжувача

5. Обороти вентилятора – варіатором вентилятора

6. Зазор між подовжувачем і скатною дошкою подовжувача – зміною положення скатної дошки

3.2. Соломотряс

3.2.1. Призначення

Соломотряс призначений для вилучення із грубого вороху зернової суміші (вимолочене зерно, збоїни, полова, дрібні домішки) і спрямування зерна і колосів в очисник, а соломи в копнувач (або подрібнювач).

3.2.2. Будова соломотряса

Складовими соломотряса є п'ять клавіш 1 (рис. 12.3), які за допомогою підшипників кочення прикріплені на шийках ведучого 16 і веденого 10 колінчастих валів.

Клавіша виготовлена із оцинкованої сталі у вигляді довгастого короба, робоча поверхня її (верхня) — жалюзійна, нерегульована, з каскадами.

|

Клавішний соломотряс |

|

|

|

1 — клавіша;2 і 5 — кронштейни;3 і 4— гребінки;6 — прокладка;7 — днище;8 — корпус підшипника;9 — амортизатор;10— ведений колінчастий вал;11— гайка;12 — корпус клавіші;13— решітчаста поверхня клавіші;14 і 17— підшипники;15— шків;16 — ведучий колінчастий вал |

3.2.3. Технічне обслуговування соломотряса