Розробка уроку з дисципліни: «Технологія обробки каменю» На тему: «Обробка каменю способом розколювання»

Міністерство освіти та науки України

Головинське вище професійне училище нерудних технологій

Розробка уроку з дисципліни:

«Технологія обробки каменю»

На тему:

«Обробка каменю способом розколювання»

Розробив викладач спецдисциплін О. М. Хоменко

2024

Тема: Обробка каменю способом розколювання

Мета. Засвоїти знання про різновиди каменекольних верстатів. Розширити та поглибити знання модифікації каменекольних верстатів, показати їх переваги та особливості.

Розвивати логічне мислення, уяву, навички комунікативності.

Виховувати наполегливість, самостійність, інтерес до предмета та обраної спеціальності.

Обладнання: підручник, таблиці, мультимедійна презентація, проектор, комп’ютер.

Тип уроку: урок вивчення нового матеріалу.

Форма проведення: урок-лекція.

Методи та прийоми: лекція, демонстрація зразків пристроїв, бесіда «питання-відповідь», робота з конспектами.

План уроку

І. Організація учнів до уроку

ІІ. Актуалізація опорних знань, умінь і навичок учнів

ІІІ. Повідомлення теми та мети уроку

ІV. Вивчення нового навчального матеріалу

V. Підсумок уроку

VІ. Повідомлення домашнього завдання

Хід уроку

І. Організація учнів до уроку

ІІ. Актуалізація опорних знань, умінь і навичок учнів

- Які переваги та недоліки має гідроабразивний метод обробки каменю?

- Чим відрізняється гідравлічний метод обробки каменю від гідроабразивного методу обробки?

- Яким чином можна покращити процес обробки каменю на гідро абразивних верстатах?

ІІІ. Повідомлення теми та мети уроку

План викладу нового матеріалу:

- Загальні відомості про каменеколні верстати.

- Переваги та недоліки використання каменекольних верстатів.

- Різновиди та модифікації каменекольних верстатів.

- Послідовність виконання процесу розколювання каменю.

- Схеми розміщення заготовок на робочому столі при розколюванні.

ІV. Вивчення нового навчального матеріалу

Обробка каменю способом розколювання

Камінь є винятковим матеріалом але для використання підходить лише невелика частина цього матеріалу за своєю доступністю, так і за своїми ужитковими характеристиками: кольором, міцністю, стійкістю до впливу зовнішніх чинників. Деякі види каменю мають особливі властивості, які вони виявляють в процесі розколювання.

Виготовлена з колотих або різаних кусків, наприклад, гранітна бруківка, є екологічно чистим природним матеріалом, широко використовується у якості твердого покриття доріг та тротуарів в населених пунктах, взамін асфальтових або бетонних покриттів, які складають в собі різні домішки, які негативно впливають на організм людини.

Здатність розколюватися, яку називають розколюваністю (ділимістю), залежить головним чином від виду, структури і зернистості каменю. Найкраще проявляється ця властивість у двох видах каменю: граніті й пісковику.

Цю властивість каменю використовують для виробництва широкого спектру продукції: бордюрів, плитки, «дикого каменю», а передовсім дорожньої і тротуарної бруківки (шашки).

Розколювання природного каменю дає можливість виробництва широкої гами виробів, не лише гранітної дорожньої та тротуарної бруківки. Кам’яний виріб з фактурою натурального зламу має особливі естетичні переваги, які щоразу більше використовують архітектори для реалізації проектів фасадів, садово-паркового дизайну, фігурних парканів тощо. Велику кар’єру робить сьогодні фактура «скала». Маючи в розпорядженні велику кількість кам’яної сировини, що не підходить до виробництва лицювальних плит, можна знайти свою ринкову нішу, на основі продукції колотих виробів, яка ґрунтується на відносно простій технології і невеликих інвестиційних затратах.

Для виробництва бруківки найчастіше використовують менші блоки неправильної форми (далекої від форми правильного паралелепіпеду), які не відповідають вимогам стандартного кам’яного блока. Цілком придатні для розколювання також й інші відходи сировини на кар’єрах блочного каменю. Використовуючи природні площини розколотості у граніті або природні поділи на шари у вигляді сланцюватості (пісковик, вапняк), сировинний блок ділиться з метою отримання подовжнього брусу, з якого можна виготовити кілька окремих кубиків бруківки.

Використовують при цьому техніку боронування, розколювання за допомогою клинів, розколювання гідропресами або механічними верстами.

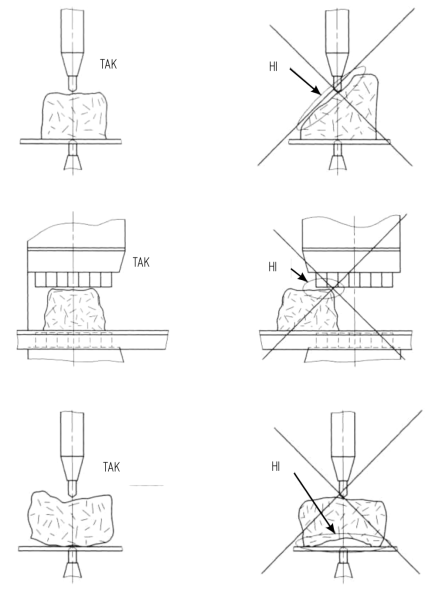

Техніка боронування, тобто нарізання низки заглиблень або борозен вздовж лінії поділу. В матеріалах з доброю розколюваністю (дрібно, середньозернисті граніти, дрібнозернисті пісковики) досить одностороннього боронування. За поганої розколюваності матеріалу необхідно використовувати багатостороннє боронування. Після вкладання заготовки молот бє в місце борозни по клину або каменю, як показано на рис. 1.

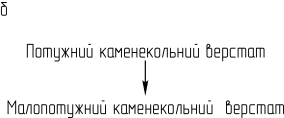

Рис.1. Схеми розколювання за допомогою техніки боронування

а – розміщення клину зверху; б – розміщення клину знизу

Розколювання за допомогою клинів, відоме з давніх часів, не може застосовуватись з достатньо високим техніко-економічним ефектом в сучасних умовах, коли пред'являються високі вимоги не тільки до зростання темпів виробництва, але також і до зниження маси облицювальних виробів. При розколюванні каменю клинами товщина плити, що відколюють від блока не може бути менше однієї третини висоти її. Зниження товщини виробу, одержуваного розколюванням, можна добитися бурінням в площині розколу додаткових шпурів. Проте це зводить до мінімуму виграш часу, через який цей прийом направленого руйнування застосовують. Дослідження останніх років показали, що стоншення відколюваної плити може бути досягнуто у разі створення попередньої напруги в площині наміченого розколу. Так, наприклад, введення додаткових клинів в бічні грані блока, що дозволяє довести співвідношення товщини відколюваної плити і її висоти до 1:6. В цьому випадку на лицьовій поверхні виробу залишаються сліди шпурів що знижують декоративні якості облицьовування.

На великих механізованих підприємствах, де виробляють бруківку (шашку), усі операції від розколювання необроблених блоків до виготовлення бруківки здійснюють на гідравлічних або механічних верстатах.

Розколювання каменю на каменекольних верстатах на сучасному етапі набуло великого розповсюдження. Останнім часом найбільшого розповсюдження набули гідравлічні преса. Такі преса призначені для виробництва колотої продукції при виготовленні виробів типу бруківки, шашки, бортових та бордюрних каменів з блоків природного каменю та можуть застосовуватись, як автономно на кар’єрах по добуванню природного каменю, на каменеобробних підприємствах, а також у складі механізованих ліній.

Коротка класифікація каменекольних верстатів:

за типом станини: одно і двостійкові (консольні, портальні);

за типом приводу виконавчих органів: ручний, ексцентриковий, механічний, гідравлічний;

за типом виконавчих органів: адаптивний і не адаптивний;

за кількістю виконавчих органів: 1, 2, 4;

за розміщенням виконавчого органу в просторі: горизонтально, вертикально.

за виглядом заготовок, які розколює верстат: пиляні, безформні з певною висотою нерівності;

за наявністю подавального і перенавантажувального пристрою;

за ступенем автоматизації процесу: автоматизований, напівавтоматизований, неавтоматизований;

за ступенем захисту обслуговуючого персоналу: стандартний ступень захисту, підвищений ступень захисту.

У сучасних каменекольних машинах для того, щоб отримати значну силу тиску (від 40 до 1200 тон), використовують гідравлічні приводи. Застосування типових гідравлічних насосів і проста конструкція верстата уможливлює ефективне розколювання каміння. Сфера застосування та ефективність каменекольних машин залежить від двох основних параметрів: робоча сила розколювання, а також робоча відстань між ножем і столом (які визначають максимальні розміри кам’яного блока чи заготовки). З огляду на ці параметри, а також спеціалізацію верстатів щодо виготовлення певного асортименту продукції, каменекольні верстати можна розділити на такі типи:

Фірма STEINEX (Італія) запропонувала класифікацію своїх верстатів за розмірами заготовки, яку може розколоти верстат і виділила три категорії (табл. 1).

Таблиця 1

Класифікація верстатів фірми STEINEX

|

Категорія |

Висота розколювання, мм |

Ширина розколювання, мм |

|

І (одностійкові) |

200–600 |

200–700 |

|

ІІ (двостійкові) |

280–600 |

600–1000 |

|

ІІІ (двостійкові) |

До 600 |

1000–2240 |

Фірма MEC (Італія) запропонувала класифікацію каменекольних верстатів (табл. 2).

Таблиця 2

Класифікація верстатів фірми МЕС

|

Категорія |

Висота розколювання, мм |

Ширина розколювання, мм |

Сила тиску, т |

|

І (одностійкові) |

150–650 |

160–600 |

20–160 |

|

ІІ (двостійкові) |

До 430 |

600–1200 |

50–240 |

|

ІІІ (двостійкові) |

До 1500 |

До 2000 |

240–1200 |

Верстати ІІ та ІІІ категорії мають важку портальну (двостійкову) конструкцію, призначену для поділу важких блоків. Вони, як правило, обладнані переносниками плит, оборотними столами і гідравлічними маніпуляторами для маневрування матеріалу.

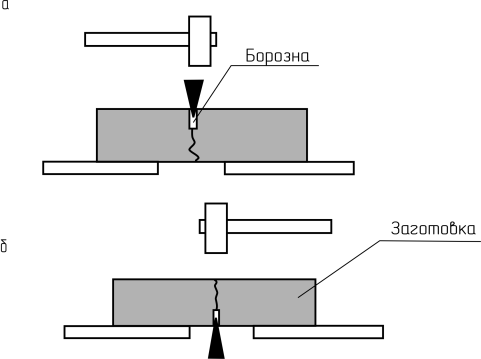

Ножі у каменекольних верстатах можуть бути цільними (рис. 2) або набірними. Для створення направленого розколу переважне використовування набірних уніфікованих ножів (рис.3). Набірні зубці збираються в касету і встановлюються на верстат, кріпляться за допомогою пальців або затворів, які запобігають випадання зубців.

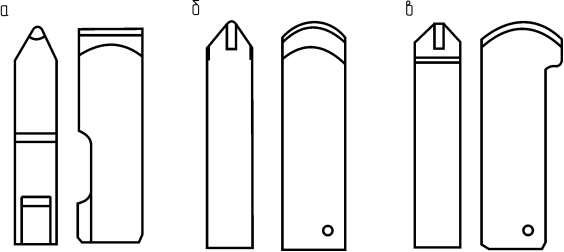

Рис. 2. Цільні зубці

Кут заточування зубців (розколюючих ножів; залежить від твердості породи: для твердих порід типу граніту він складає близько 90, для порід середньої твердості 60.

Принципове значення має конструкція адаптивних органів і кількість ступенів адаптації. За даними, що є в проспектах ряду фірм, які виробляють каменекольне обладнання, ці величини стандартизовані. Величина адаптації ножів в одному різальному органі прийнята 20 мм, причому для різної кількості ножів ця величина постійна. Преси можуть мати кількість ступенів адаптації від 1 до 5. Теоретично можлива кількість ступенів до 8.

Рис. 3. Набірні зубці

а – зубці для малопотужних каменекольних верстатів;

б, в – зубці для потужних каменекольних верстатів

Конструкція адаптивних органів може бути механічною (клинові, кулькові), гідравлічною, гидромеханічною. Вона і визначає геометричні розміри блоків, що подаються на розколювання.

Серйозну увагу необхідно приділити конструкції уніфікованого ножа, вибору сталі, її термообробці і вибору твердосплавного леза, марці твердого сплаву, формі пластини, можливості переточування, відновлення і т.д.

В вітчизняному виробництві матеріалом для зубців служить легована сталь, наприклад 65Г. Робочої кромки ножів доцільно додавати циліндричну поверхню. Її армують твердим сплавом типу ВК-9 або ВК-15.

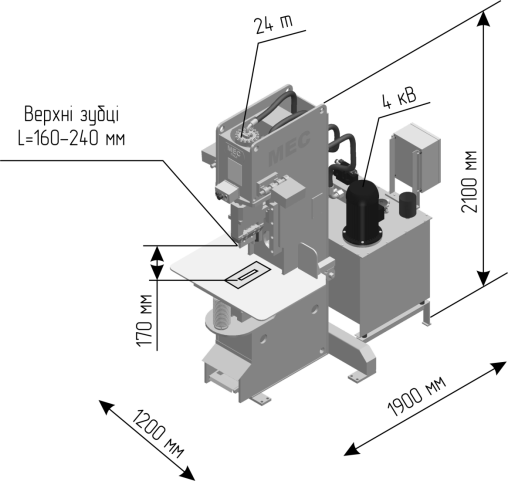

Гідравлічний прес для розколювання каменю має відносно просту конструкцію, що має два (верхній і нижній) сталевих, армованих твердосплавними наконечниками ножа, приводилися в рух гідравлічними циліндрами (рис. 4).

Камінь встановлюють на рольганг і подають в робочий простір верстата, де його піддають двосторонньому – зверху і знизу – тиску ножів. Можливе також створення додаткової розколюючої напруги за допомогою бічних ножів. Оскільки на розколювання поступають, як правило, некондиційні блоки, непридатні для звичної переробки на розпилювальних верстатах. Це дозволяє одержувати потовщені штучні вироби у вигляді каменю для оздоблення цоколів будівель або споруд садово-паркової архітектури.

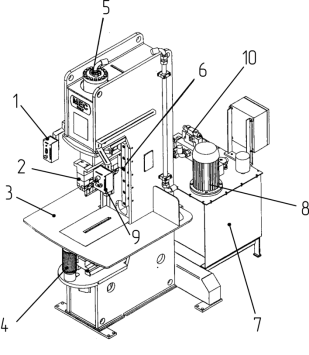

Рис. 4. Каменекольний верстат C 170 фірми MEC (Італія)

Для виготовлення облицювальних плит зниженої товщини блоки необхідно заздалегідь розпиляти. Ця операція практично не здорожує продукцію, оскільки пиляна плита після розколювання на розколювальному верстаті дозволяє одержати з кожного квадратного метра не менше 2,5 м2 готової продукції.

Поверхня каменю, яку одержали в результаті розколювання, вельми декоративна і тому її широко використовують в оздоблені. Особливо придатний для вживання способу розколювання сланець, що має здатність розділятися на тонкі плити.

Висота рельєфу поверхні розколу каменю коливається в незначних межах залежно від крупності кристалів, що складають породу. Для грубозернистих гранітів вона складає порядком 10–15 мм; для мармурів – 5–10 мм.

Використання двох (верхнього і нижнього) або чотирьох (додатково двох збоку) ножів визначається ступенем легкості розколювання каменю. Для деяких різновидів каменю застосування бічних ножів є практично обов’язковим: додаткове напруження в площині розділення каменю різко покращує направленість розколу. Зусилля, прикладене до каменю, знаходиться в прямій залежності від його межі міцності на стиск і складає близько 10–15 % цього показника.

Розколювальні верстати мають високу продуктивність: вони можуть дати за зміну до 120 м2 готової продукції.

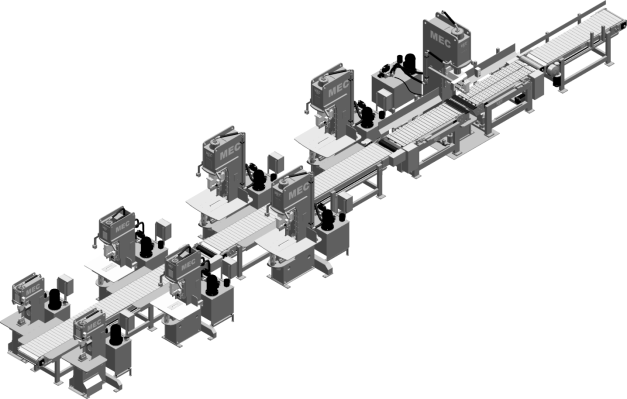

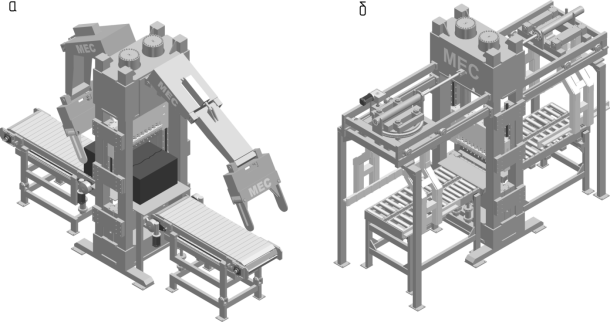

Виняткова простота операції розколювання каменю на розколювальних верстатах, а також можливість її виконання при відносно неправильній формі блока (плити) при використанні "плаваючих" ножів дозволяють створити високопродуктивні потокові лінії для виготовлення облицювальних виробів з колотою фактурою (рис. 5).

Блок каменю подають на канатну пилу або розпилювальний верстат, де за допомогою декількох діючих одночасно пил його розпилюють на плити. Товщина плит має відповідати заданій висоті плит облицьовування. Довжина плит, що відповідає розмірам блока, може бути довільною, оскільки при обробці виробами з колотою поверхнею довжина елементів облицьовування не лімітується. У разі потреби виготовлення колотих плит невеликої висоти, наприклад, для обробки інтер'єрів, можуть бути використані облицювальні плити необхідної товщини.

Одержані плити-заготовки поступають на фрезерний верстат, де їх розрізають на бруски і смуги, довжина яких відповідає робочому габариту верстата. Ця операція може бути замінена вторинним розколюванням на проміжному розколювальному верстаті, виконуючому аналогічну операцію. Останній варіант лінії використовують для виготовлення грубіших виробів, які застосовують при оздобленні набережних опорних стін, цоколів тощо.

Рис. 5. Лінія для виготовлення облицювальних виробів

з колотою фактурою

Підготовлені попередніми операціями бруски (плити-заготовки) поступають на розколювальний верстат, де їх розколюють на плити заданої товщини. Продуктивність розколювального верстата різко зростає при виготовленні плит підвищеної висоти (100–150 мм).

При виготовленні плит з фактурною поверхнею «скала» дотримуються співвідношення розмірів заготовки (табл. 3).

Таблиця 3

Основні розміри заготовок при виготовленні плит з фактурною поверхнею «скала»

|

Висота, мм |

Довжина, мм |

Ширина (товщина), мм |

|

200 |

400 |

120 |

|

250 |

500 |

140–160 |

|

300 |

600 |

160–180 |

При дотриманні співвідношення даних розмірів кількість браку зменшується до 10–15 %.

На сучасному етапі розвитку можна виділити найкрупніші фірми з виготовлення каменекольних верстатів: MEC (Італія), G&B (Німеччина), GESTRA (Чехія), V.R.F. і PAKON утворили торгову марку STEINEX (Італія), SPAFRA (Німеччина).

Основні технічні характеристики каменекольних верстатів MEC наведені в табл. 4. Слід зауважити, що каменекольні верстати оснащуються радіаторами охолодження масла. Досвід використання верстатів в умовах Українського клімату показав, що верстати можливо використовувати без охолоджуючих пристроїв масла. Використання каменекольних верстатів без охолоджуючих пристроїв підвищить ризик виходу з ладу верстатів в жарку погоду, але в той же самий час призведе до здешевлення обладнання. Застосування охолоджуючих пристроїв масла фірма виробник залишає на розсуд замовника обладнання.

Таблиця 4

Основні технічні характеристики каменекольних верстатів MEC

|

Модель |

Ширина зубів, мм |

Максимальна висота заготовки, мм |

Притискне зусилля, т |

Потужність електромотору, кВ |

|

С 170 |

160, 240 |

170 |

24 |

4 |

|

С 250 |

240, 320, 400 |

250 |

70 |

9,2 |

|

С 280 |

160, 240 |

280 |

42–50 |

7,5 |

|

С 300 |

240, 320, 400 |

300 |

60 |

7,5 |

|

С 400 |

240, 320, 400 |

400 |

70–90 |

9,2 |

|

С 450 |

400, 500 |

450 |

110–130 |

9,2 |

|

С 550 |

400, 500, 600 |

550 |

130–150 |

9,2 |

|

TRITTICO |

400, 500, 600 |

550 |

130–150 |

11,5 |

|

Р 2 160 Т |

800, 1000, 1200 |

300, 400 |

160 |

9,2 |

|

Р 2 240 Т |

1000, 1300 |

600 |

240 |

15 + 5,5 |

Основні технічні характеристики каменекольних верстатів STEINEX наведені в табл. 5.

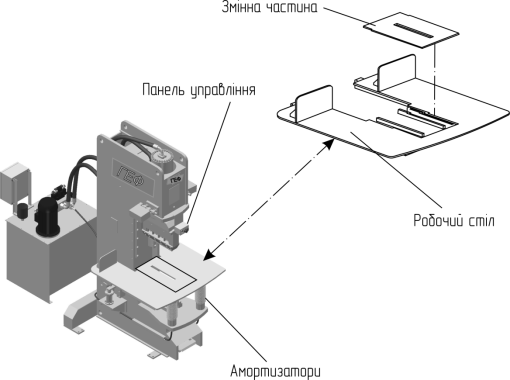

Слід зауважити, що каменекольні верстати фірми МЕС серії С призначені для ручного вкладання заготовок в робочий простір та мають робочий стіл складений з декількох частин (рис. 6) – основної (станіни) та змінної (центральної частини), це обумовлено тим, що в процесі роботи робочі зубці відходять від вертикального положення і пошкоджують стіл. Для здешевлення ремонту столу його виготовляють збірним, при чому центральна частина значно тонша ніж основна. В процесі ремонту центральну частину столу замінюють на запасну.

Таблиця 5

Основні технічні характеристики каменекольних верстатів STEINEX

|

Модель |

Ширина зубів, мм |

Максимальна висота заготовки, мм |

Притискне зусилля, т |

Потужність електромотору, кВ |

|

1M LF 30T/ 160230 SA |

160 |

230 |

30 |

7,5 |

|

1M 2RB 50T/ 1 240280 SA |

240 |

280 |

50 |

7,5 |

|

1M RB 30T/ 1 320230 SA |

320 |

230 |

30 |

7,5 |

|

1M RB 60T/ 1 400280 SA |

400 |

280 |

60 |

7,5 |

|

1M 2RB 100T/ 1 400400 SA 4C |

400 |

400 |

100 |

7,5 |

|

1M 2RB 120T/ 1 480450 SA 4C |

480 |

450 |

120 |

7,5 |

|

4M RB 25T/ 2 800200 CM |

800 |

200 |

12,5 + 12,5 |

7,5 |

|

2M RB 50T/ 1 800280 SA |

800 |

280 |

50 |

7,5 |

|

4M RB 60T/ 1 800280 CM |

800 |

280 |

60 |

7,5 |

|

2M 2RB 90T/ 1 1000250 SA |

1000 |

250 |

90 |

7,5 |

|

4M 2RB 120T/ 1 1280250 SA |

1280 |

250 |

120 |

7,5 |

|

2M 2RB 120T/ 1 800400 SA |

800 |

400 |

120 |

7,5 |

|

4M 3RB 220T/ 1 1000400 SA |

1000 |

400 |

220 |

7,5 |

|

4M 3RB 320T/ 1 30T/ 2 1000600 |

1000 |

600 |

320+30+30 |

7,5 |

|

4M 6RB 500T/ 1 10001000 |

1000 |

1000 |

500 |

7,5 |

Основні агрегати каменекольного верстата зображенні на рис. 7.

Технологічна схема розколювання включає такі основні операції:

підготовка верстата до роботи;

укладання заготовок на стіл верстата;

розколювання;

збирання околу і зняття готової продукції зі столу;

підготовка до наступного циклу.

Підготовка верстата до роботи зводиться до перевірки працездатності його основних вузлів шляхом огляду, а потім в роботі на холостому ході. На цій стадії робітник, який обслуговує верстат, перевіряє взаємодію всіх вузлів кінематичної схеми, справність роботи електро- та гідросистеми, переконується в наявності достатньої кількості мастила в місцях змащення та в резервуарі, якщо в резервуарі бракує мастила слід добавити мастило в’язкістю 46. Перевіряється також стан і якість інденторів (робочих зубів), правильність їх установки.

Рис. 6. Конструкція робочого столу каменекольного верстата

Рис. 7. Каменекольний верстат

1 – пульт керування верстатом; 2 – робоча головка верстата з ножами; 3 – робочий стіл верстата; 4 – амортизатор робочого столу; 5 – робочий гідро циліндр; 6 – направляючі салаки робочої головки; 7 – бак для зберігання масла; 8 – електродвигун, який подає масло в робочий гідро циліндр; 9 – пульт керування конвеєром; 10 – редуктор високого тиску

Порядок дій при запуску верстата:

вмикають напругу на електрощітку, установкою вимикача в положення «ON»;

тягнуть на себе аварійну кнопку на пульті керування верстатом (рис. 24.8);

запускають верстат, нажимають на кнопку «пуск» на пульті керування (рис. 8);

перевіряють роботу верстата на холостому ході на протязі 1 хвилини з метою знищення пузирів повітря, які утворилися в гідравлічній системі.

Рис. 8. Пульт керування каменекольним верстатом

1 – ручка регулювання швидкості опускання робочих зубців; 2 – кнопка пуску верстата; 3 – кнопка аварійної зупинки верстата

В процесі роботи кожен робітник налаштовує швидкість опускання робочих зубців ручкою 1, (рис. 8). Також при встановленні верстата налаштовується тиск мастила в амортизаторах робочого столу. При високому тику мастила в амортизаторах робочого столу швидко виходить з ладу центральна частина робочого столу, низький тиск мастила – викликає втому робітника із-за просідання столу під дією ваги самої заготовки, що перешкоджає її вільне переміщення по поверхні столу. Тому оптимальне значення тиску мастила в амортизаторах робочого столу має важливе значення.

Укладання плит заготовок на стіл виконується поштучно, на всю площу столу, користуючись при цьому кран-балкою. Потрібно враховувати вагу заготовки за її розмірами. Маса заготовки, в залежності від геометричних розмірів, складатиме:

1001001000 – 30 кг;

2402801000 – 200 кг;

6402801000 – 537 кг;

4004001000 – 480 кг;

8002801000 – 672 кг;

11208001000 – 2600 кг;

11204001000 – 1300 кг.

Перед попаданням заготовки на робочий стіл каменекольного верстата заготовки можуть проходити проміжну обробку, наприклад попередньо розколюватись на більш потужному каменекольному верстаті або розпилюватись на каменеобробних верстатах, після чого вкладаються на подаючий конвеєр, який доставляє заготовку до каменекольного верстата.

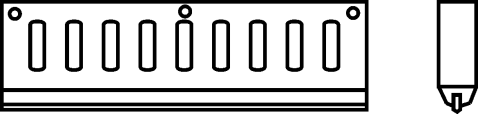

Проведення розколювальних робіт проводиться згідно технологічних схем (рис. 9).

|

|

|

Рис. 9. Технологічні схеми обробки каменю розколюванням

а – технологічна схема для отримання пилянно-колотої продукції;

б – технологічна схема для отримання колотої продукції

Заготовка вкладається на робочий стіл вручну або за допомогою маніпулятора (рис. 10). Робітник нажимає на педаль або кнопку, яка приводить в рух прес. Розколювання проходить в два етапи: попередній притиск (адаптуються зубці до поверхні каменю); Остаточний притиск (прес давить з максимальною силою, розколює камінь). Раціональні положення заготовки на столі зображені на рис. 11.

Рис. 10. Каменекольні верстати з механізованим

вкладанням заготовок на робочий стіл

а – каменекольний верстат з маніпулятором; б – каменекольний верстат з захватом

Рис. 11. Схеми розміщення заготовок на робочому столі при розколювання

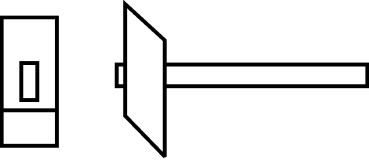

При виготовленні бруківки, плит з фактурою типу «скала» трапляється нерівномірне розколювання заготовки, в цьому випадку нерівності збивають спеціальним молотком (рис. 12).

Рис. 24.12. Молоток для збивання нерівностей бруківки

Продуктивність одного пресу 0,5–1 т/год. залежно від розміру заготовки і остаточного виробу. При продуктивності 0,5 т/год. річна продуктивність складе:

![]()

![]() , т;

, т;

де ![]() – кількість робочих змін на добу;

– кількість робочих змін на добу;

![]() – кількість робочих днів на рік (240260 днів);

– кількість робочих днів на рік (240260 днів);

![]() – кількість робочих днів в зміні;

– кількість робочих днів в зміні;

Р – продуктивність каменекольного верстата за годину, т.

![]()

![]() т.

т.

Вихід готової продукції (бруківки) з гранітного бутового каменю складає 45–60 %. Тому ми можемо підрахувати об’єм бутового каменю, який переробляє один каменекольний верстат за рік за формулою:

![]() , м3;

, м3;

де ![]() – густина породи (2,5–3,0) т/ м3;

– густина породи (2,5–3,0) т/ м3;

![]() – коефіцієнт, який враховує вихід готової продукції (

– коефіцієнт, який враховує вихід готової продукції (![]() ).

).

![]()

![]() м3.

м3.

В випадку коли пиляні заготовки подаються на каменекольні верстати слід очікувати продуктивність цих верстатів:

до 2 т/год. при розмірах готового виробу 200200200 або 150150150;

до 1 т/год. при розмірах готового виробу 100100100;

до 0,5 т/год. при розмірах готового виробу 505050 або 404040.

Після розколювання виконується знімання продукції зі столу.

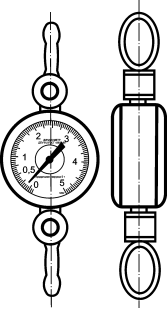

Дрібний окол складається в спеціальні ящики. Готові вироби знімаються зі столу вручну вкладаються в спеціальні мішки або на піддони, при вазі більшій ніж 50 кг готової продукції знімають за допомогою кран-балки й укладають в контейнери або на піддони. Колоту продукцію (бруківку) продають тонами, пиляно-колоту квадратними метрами. Тому колоту продукцію кладуть в спеціальні мішки і зважують динамометром (рис. 13).

Рис. 13. Динамометр для зважування бруківки

Для підготовки до наступного завантаження необхідно ретельно прибрати стіл. Змести віником дрібний окіл при необхідності змити водою.

V. Підсумок уроку

5.1. Бесіда «Запитання-відповідь»

Пригадаємо:

- Переваги та недоліки використання каменекольних верстатів?

- Які різновиди каменекольних верстатів існує?

- Переваги та недоліки розколювання каменю ручним методом?

5.2. Оцінювання знань учнів

VІ. Повідомлення домашнього завдання

- Вивчити теоретичний матеріал за конспектом та самопідготовка за іншими джерелами.

1

про публікацію авторської розробки

Додати розробку