Лабораторно-практичні роботи з предмету «Взаємозамінність, стандартизація та технічні вимірювання»

У процесі вивчення навчальної дисципліни "Взаємозамінність, стандартизація та технічні вимірювання" передбачене виконання лабораторно-практичних робіт. Вони допомагають здобувачам освіти засвоїти теоретичний матеріал і виробити практичні навички, необхідні для професійної діяльності.

Міністерство освіти і науки України

Вище професійне училище №17 м. Дніпро

Лабораторно-практичні роботи

з предмету

«Взаємозамінність, стандартизація та технічні вимірювання»

РОЗРОБНИК:

спеціаліст вищої

кваліфікаційної категорії

викладач-методист

Марина КОЗИЧ

2023

Міністерство освіти та науки України

Вище професійне училище №17 м. Дніпро

Взаємозамінність, стандартизація та технічні вимірювання

Практична робота №1

«Система допусків та посадок гладких з’єднань.

Розрахунок параметрів посадок»

Керівник ________________________________________ ______________

(прізвище, ім’я та по батькові) (підпис)

Виконавець ______________________________________ _______________

(№ групи, прізвище, ім’я та по батькові ) (підпис)

Варіант_________________

2023

Практична робота №1

Система допусків та посадок гладких з’єднань.

Розрахунок параметрів посадок

Мета: закріпити знання та практичні навички з використання стандартів Єдиної системи допусків та посадок гладких з’єднань для розрахунків посадок різного призначення.

Завдання:

- Розрахувати найбільші та найменші розміри отворів та валів.

- Для заданих посадок зобразити схеми розташування полів допусків отвору та валу, вказати на схемах граничні відхилення.

- Розрахувати найбільші та найменші зазори або натяги, допуск посадки, а також вказати, в системі отвору або вала виконана посадка.

Вихідні дані.

Таблиця 1

|

Варіант |

Спряження |

Варіант |

Спряження |

||

|

1 |

Ø30Н7/е8 |

Ø85H7/h7 |

11 |

Ø50H7/k6 |

Ø30N6/h5 |

|

2 |

Ø50Н6/h5 |

Ø100H7/p6 |

12 |

Ø68H8/h8 |

Ø90E9/h9 |

|

3 |

Ø18H8/u8 |

Ø50M5/h6 |

13 |

Ø95K7/h6 |

Ø64H7/p6 |

|

4 |

Ø63H9/d9 |

Ø80H7/f6 |

14 |

Ø12P6/h5 |

Ø120H9/d9 |

|

5 |

Ø42E9/h8 |

Ø24H6/h5 |

15 |

Ø60H7/f7 |

Ø20M6/h5 |

|

6 |

Ø55F9/h8 |

Ø12H6/r5 |

16 |

Ø45H5/g4 |

Ø48G6/h5 |

|

7 |

Ø100D9/h9 |

Ø36H7/s6 |

17 |

Ø88H8/e8 |

Ø65N7/h6 |

|

8 |

Ø60F8/h6 |

Ø50H7/f6 |

18 |

Ø75H7/n6 |

Ø80H8/h8 |

|

9 |

Ø60K7/h6 |

Ø25H8/u8 |

19 |

Ø44F8/h6 |

Ø32H7/r6 |

|

10 |

Ø40G6/h5 |

Ø85H7/g6 |

20 |

Ø72D10/h9 |

Ø12H5/m4 |

Короткі теоретичні відомості

Розрізняють номінальний, дійсний та граничний розміри деталей.

Номінальний розмір – це розмір, відносно якого визначаються граничні розміри. Він проставляється на кресленні деталі і є спільним для спряжуваних деталей.

Два гранично допустимі розміри, між якими повинен знаходитись або яким має дорівнювати дійсний розмір придатної деталі, називають граничним.

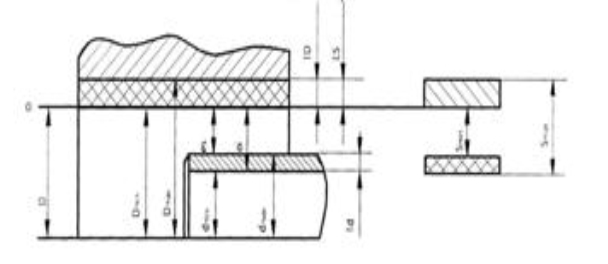

Рис.1. Умовні позначення номінальних та граничних розмірів, граничних відхилень, допусків отворів та валів

На рис. 1 позначено:

D – номінальний діаметр з’єднання;

Dmaх, dmaх – найбільший граничний розмір відповідно розміру та валу;

Dmin, dmin – найменший граничний розмір відповідно розміру та валу;

ES, es – верхнє граничне відхилення граничний розмір відповідно розміру та валу;

EI, ei - нижнє граничне відхилення граничний розмір відповідно розміру та валу;

TD, Td - допуск відповідно отвору та валу.

Поле допуску в ЕСДП утворюється сполученням одного із основних відхилень та квалітету, наприклад: H6, F7, h6, d11.

Існує 28 варіантів основних відхилень для валів і отворів. Кожне відхилення позначають латинською літерою: малою, якщо відхилення відноситься до валу, та великою - якщо до отвору.

Для гладких з’єднань встановлено 19 квалітетів, що позначаються порядковими номерами із зменшенням точності (01, 0, 1, 2, 3, … , 16, 17).

Зв'язок між наведеними параметрами виражається наступними формулами:

Dmaх = D + ES dmaх = d + es

Dmin = D + EI dmin = d + ei

TD = Dmaх - Dmin Td = dmaх - dmin

TD = ES – EI Td = es – ei

Посадкою називають характер спряження двох деталей, що визначається величинами, які отримають при складанні зазорів або натягів.

Розрізняють посадки із зазором, натягом та перехідні.

Зазори та натяги для посадок розраховують за формулами:

Smax = ES – ei Nmax = es – EI

Smin = EI – es Nmin = ei – ES

Допуск посадки Т дорівнює:

Т = TD – Td = Ts = Tn

де TS = Smax – Smin – допуск зазору;

TN = Nmax – Nmin – допуск натягу.

Посадки встановлюють поєднанням полів допусків отвору та вала.

Наприклад: H7/g6, N7/h6, де в чисельнику вказане поле допуску отвору. А в знаменнику – вала.

Посадки в системі отвору – це посадки, в яких різні зазори або натяги отримуються з’єднанням різних валів з основним отвором.

Посадки в системі вала - це посадки, в яких різні зазори або натяги отримуються з’єднанням різних отворів з основним валом.

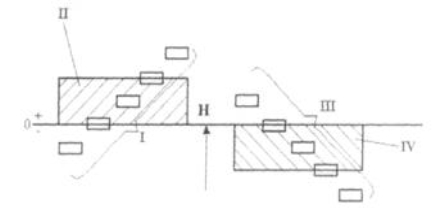

Рис. 2 Графічне зображення системи отвору і системи вала

I - поля допусків валів;

II - поле допуску основного отвору Н;

III - поля допусків отворів;

IV - поле допуску основного вала h.

Приклад виконання завдання

Задано з’єднання Ø80H8/h7.

Завдання:

- Розрахувати найбільші та найменші розміри отворів та валів.

- Для заданих посадок зобразити схеми розташування полів допусків отвору та валу, вказати на схемах граничні відхилення.

- Розрахувати найбільші та найменші зазори або натяги, допуск посадки, а також вказати, в системі отвору або вала виконана посадка.

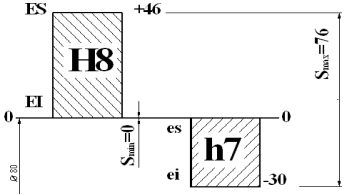

Розв’язок.

- За ГОСТ 25347 - 89 знаходимо основні відхилення отвору і вала та визначаємо граничні розміри отвору і вала

Отвір Ø80H8. Визначаємо граничні розміри: EI=0 (це основне відхилення системи отвору). Найменший діаметр отвору буде

Dmin = D + EI = 80 + 0 = 80 мм;

верхнє відхилення отвору, ES = +46 мкм; найбільший діаметр отвору буде Dmax = D + ES = 80,0 + 0,046 = = 80, 046 мм.

Вал Ø80 h7. Визначаємо граничні розміри: верхнє відхилення вала es = 0 мм; тоді найбільший розмір вала буде

dmax = d + es = 80,0 + 0 = 80 мм;

нижнє відхилення вала ei = -30 мкм, тоді найменший розмір вала буде

dmin = d+ ei = 80.0 + (-30) = 79,970 мм.

- Побудуємо схеми розташування полів допусків отвору та валу

- Визначаємо найменший зазор у з'єднанні Ø80H8/h7 за формулою :

Smin = Dmin – dmax = EI – es = 80,0 – 80,0 = 0 – 0 = 0 мм.

Визначаємо найбільший зазор у з'єднанні Ø80H8/h7 за формулою :

Smax = Dmax – dmin = ES – ei = 80,046 – 79,970 = 0,046 – (-0,030) = 0,076 мм.

Визначаємо допуск посадки із зазором Ø80H8/h7 за формулою

TS = Smax – Smin = TD + Td = 0,076 – 0 = 0,046 + 0,030 = 0,076 мм.

Посадка виконана в системі отвору, тому що нижнє відхилення отвору EI = 0, a верхнє відхилення ES зі знаком «+» (перевага надається системі отвору, тому що технологія обробки зовнішніх поверхонь більш проста та дешева).

Міністерство освіти та науки України

Вище професійне училище №17 м. Дніпро

Взаємозамінність, стандартизація та технічні вимірювання

Практична робота №2

Розрахунок розмірних ланцюгів

Керівник ________________________________________ ______________

(прізвище, ім’я та по батькові) (підпис)

Виконавець ______________________________________ _______________

(№ групи, прізвище, ім’я та по батькові ) (підпис)

Варіант_________________

2023

Практична робота №2

Розрахунок розмірних ланцюгів

Мета: засвоїти методику розрахунку розмірних ланцюгів методом повної взаємозамінності.

Завдання включає визначення номінального розміру, допуску та гранічних відхилень замикальної ланки за заданими розмірами та відхиленнями складових ланок.

- Вихідні данні

Таблиця 1

Варіанти індивідуальних завдань

|

Варіант |

Розміри ланок ланцюга з гранічними відхиленнями, мм |

|||||

|

А1 |

А2 |

А3 |

А4 |

А5 |

А6 |

|

|

1 |

21-0,2 |

218-0,3 |

34-0,2 |

12+0,1 |

250+0,4 |

15+0,2 |

|

2 |

21-0.2 |

217-0,2 |

34-0,1 |

11+0,1 |

248+0,3 |

15+0,3 |

|

3 |

21-0,2 |

219-0,3 |

34-0,1 |

10+0,1 |

250+0,2 |

15+0,1 |

|

4 |

21-0.2 |

220-0,2 |

34-0,2 |

12+0,2 |

250+0,2 |

15+0,1 |

|

5 |

21-0,2 |

220-0,3 |

34-0,1 |

12+0,2 |

250+0,3 |

15+0,2 |

|

6 |

21-0.2 |

200-0,2 |

34-0,2 |

13+0,1 |

229+0,1 |

15+0,1 |

|

7 |

21-0,2 |

205-0,4 |

34-0,1 |

10+0,1 |

237+0,2 |

15+0,1 |

|

8 |

21-0.2 |

200-0,3 |

34-0,2 |

9+0,1 |

236+0,3 |

15+0,2 |

|

9 |

21-0,2 |

218-0,2 |

34-0,1 |

13+0,1 |

249+0,3 |

15+0,2 |

|

10 |

21-0.2 |

217-0,2 |

34-0,1 |

12+0,1 |

248+0,4 |

15+0,3 |

|

11 |

21-0,2 |

219-0,3 |

34-0,2 |

10+0,1 |

252+0,2 |

15+0,2 |

|

12 |

21-0,2 |

220-0,3 |

34-0,1 |

12+0,2 |

253+0,3 |

15+0,2 |

|

13 |

21-0.1 |

199-0,3 |

34-0,1 |

13+0,1 |

229+0,1 |

15+0,1 |

|

14 |

21-0,2 |

207-0,4 |

34-0,1 |

10+0,1 |

242+0,3 |

15+0,1 |

|

15 |

21-0.2 |

215-0,3 |

34-0,2 |

11+0,1 |

250+0,3 |

15+0,3 |

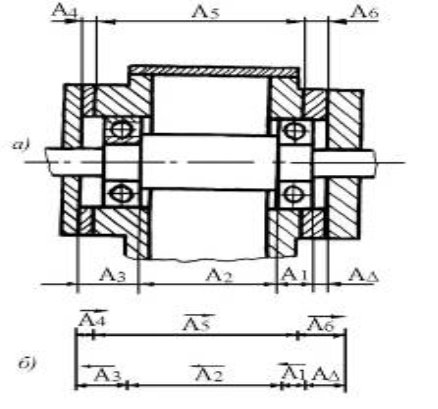

Рис. 1. Ескіз механізму (а) і один з його розмірних ланцюгів (б).

- Короткі теоретичні відомості

Розрахунком розмірного ланцюга називають визначення граничних розмірів, гранічних відхилень та допусків всіх ланок ланцюга.

Розмірні ланцюги використовують при розвязуванні практичних задач двох типів:

- пряма задача – визначення номінального розміру, допуску та граничних відхилень замикальної ланки за заданими розмірами та відхиленнями складових ланок;

- зворотна задача – визначення допусків та граничних відхилень складових ланок за заданими номінальними розмірами всіх ланок ланцюга та заданими розмірами вихідної ланки.

Для розрахунку розмірних ланцюгів з параллелними ланками методом повної взаємозамінності використовують наступні формули.

Номінальні розміри в розмірному ланцюгу звязані рівнянням:

А∆ =∑Аi зб - ∑Аі зм

де А∆ - номінальний розмір замикальгої ланки;

∑Аi зб , ∑Аі зм – збільшувані та зменшувані ланки розмірного ланцюга;

Гранічні розміри замикальної ланки:

А∆mak = ∑Аi зб mak - ∑Аі зм min

А∆min = ∑Аi зб min - ∑Аі зм mak

Рівняння, що зв’язують граничні відхилення ланок:

ESA∆ =∑ ESAi зб - ∑ ESAi зм

EIA∆ =∑ EIAi зб - ∑ EIAi зм

Очевидно, що

А∆mak - А∆min = ТА∆

А∆mak - А∆min = ( ∑Аi зб mak -∑Аi зб min ) + (∑Аі зм mak - ∑Аі зм min )

∑Аi зб mak -∑Аi зб min = ∑ ТАi зб

∑Аі зм mak - ∑Аі зм min = ∑ ТАi зм

ТА∆ = ∑ ТАi зб + ∑ ТАi зм =∑ ТАi

Приклад розрахунку розмірного ланцюга.

- Будуємо схему розмірного ланцюга (рис.1б). Визначаемо характер ланок ланцюга. Складові розміри А4, А5 і А6 - збільшувані, а А1, А2 і А3 зменшувальні.

- Розміри складових ланок ланцюга задані з граничнимі відхиленнями:

А1 =21-0,2; А2 =218-0,3; А3 =34-0,2; А4 = 12+0,1; А5=250+0,4; А6= 15+0,2

- Перевіряємо замкнення ланцюга та номінальні розміри ланок. Знаходимо вевеличину замикальної ланки:

А∆ =∑Аi зб - ∑Аі зм

А∆ = (А4 + А5 + А6) – (А1 + А2+А3)

А∆ = (12 + 250 + 15) – (21 + 218 +34) = 4мм

Ланцюг замкнений.

- Визначаємо тип задачи - задача пряма – так як номінальний розмір, допуск та граничні відхилення замикальної ланки визначаємо за заданими розмірами та відхиленнями складових ланок.

- За умовами роботи розмірного ланцюгу немає необхідності у високої точністі замикальної ланки, тому вибираємо для розрахунку розірного ланцюгу метод повної взаємозамінності.

- Визначаємо допуск та гранічні вдхилення замикальної ланки:

А∆mak = ∑Аi зб mak - ∑Аі зм min

А∆min = ∑Аi зб min - ∑Аі зм mak

А∆mak = (12,1+250,4+15,2) – (20,8+217,7+33,8) = 5,4 мм

А∆min = (12+250+15) – (21+218+34) = 4 мм

ESA∆ =∑ ESAi зб - ∑ ESAi зм

EIA∆ =∑ EIAi зб - ∑ EIAi зм

ESA∆ = (0,1+0,4+0,2) – (-0,2-0,3-0,2) = 1,4мм

EIA∆=0

ТА∆ = А∆mak - А∆min

ТА∆ = 5,4 - 4 = 1,4 мм

Висновок: як показав розрахунок, замикальна ланка А∆ буде мати номінальний розмір 4мм, граничні відхилення1,4 мм і 0, допуск 1,4 мм.

Додаток 1

Приклад розрахунку розмірного ланцюга.

Визначити номінальний розмір, допуск та гранічні розміри замикальної ланки за заданими розмірами та відхиленнями складових ланок

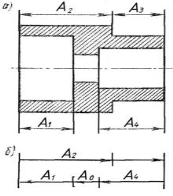

Рис. 2. Ескіз деталі (а); розмірний ланцюг (б).

Рис. 2. Ескіз деталі (а); розмірний ланцюг (б).

- Будуємо схему розмірного ланцюга (рис.2а). Визначаемо характер ланок ланцюга. Складові розміри А2 і А3 - збільшувані, а А1 і А4 зменшувальні.

- Розміри складових ланок ланцюга задані з граничнимі відхиленнями:

А1 = 20-0,2; А2 = 27+0,4; А3 = 13+0,2; А4 = 15-0,1

- Перевіряємо замкнення ланцюга та номінальні розміри ланок. Знаходимо вевеличину замикальної ланки:

А∆ =∑Аi зб - ∑Аі зм

А∆ = (А2 + А3) – (А1 + А4)

А∆ = (27 + 13) – (20 + 15) = 5

Ланцюг замкнений.

- Визначаємо тип задачи - задача пряма – так як номінальний розмір, допуск та граничні відхилення замикальної ланки визначаємо за заданими розмірами та відхиленнями складових ланок.

- Вибираємо для розрахунку розірного ланцюгу метод повної взаємозамінності.

- Визначаємо допуск та гранічні розміри замикальної ланки:

А∆mak = ∑Аi зб mak - ∑Аі зм min

А∆min = ∑Аi зб min - ∑Аі зм mak

А∆mak = (27,4 +13,2) – (19,8 + 14,9) = 5,9 мм

А∆min = (27 + 13) – (20 +15) = 5 мм

ТА∆ = А∆mak - А∆min

ТА∆ = 5,9 – 5 = 0,9 мм

Висновок: як показав розрахунок, замикальна ланка А∆ буде мати номінальний розмір 5мм, гранічні розміри 5,9 мм та 5,00 мм, допуск 0,9 мм.

Міністерство освіти та науки України

Вище професійне училище №17 м. Дніпро

Взаємозамінність, стандартизація та технічні вимірювання

Лабораторна робота №1

КОНТРОЛЬ ДЕТАЛЕЙ УНІВЕРСАЛЬНИМИ ВИМІРЮВАЛЬНИМИ ІНСТРУМЕНТАМИ

Керівник ________________________________________ ______________

(прізвище, ім’я та по батькові) (підпис)

Виконавець ______________________________________ _______________

(№ групи, прізвище, ім’я та по батькові ) (підпис)

2023

Лабораторна робота №1

КОНТРОЛЬ ДЕТАЛЕЙ УНІВЕРСАЛЬНИМИ ВИМІРЮВАЛЬНИМИ ІНСТРУМЕНТАМИ

- Загальні відомості

- Мета роботи:

- вивчити будову та принцип роботи універсальних вимірювальних інструментів;

- засвоїти методику вимірювання деталей;

- провести вимірювання розмірів деталі та зробити висновок щодо їх придатності.

- Матеріальне забезпечення:

- штангенциркуль ШЦ - 1, ШЦ - 2, ШЦ – 3 (ГОСТ 166 – 89);

- мікрометр МК 0 – 25; МК 25 – 50; МК 50 – 75 (ГОСТ 6507 – 90);

- стійка для мікрометра (ГОСТ 10197 – 90);

- ескіз контрольованої деталі;

- контрольовані деталі.

- Література:

Железна А.М., Кирилович В.А. Основи взаємозамінності, стандартизації та технічних вимірювань: Навчальний посібник. – К.: Кондор, 2009;

ГОСТ 25347 – 89.

- Вимірювання за допомогою штангенінструментів

2.1. Види штангенінструментів

Основними видами штангенінструментів є штангенциркуль, штангенглибиномір та штангенрейсмус. Всі вони мають однаковий відліковий пристрій, що складається із штанги з основною шкалою та ноніуса з додатковою шкалою.

Серед штангенінструментів найбільш розповсюджені штангенциркулі, що зумовлене універсальністю останніх ( рис.1).

ГОСТ 166 – 89 передбачає виготовлення трьох типів штангенциркулів:

ШЦ – 1 - з двобічним розташуванням губок й ніжкою глибиноміру, ціною поділки 0,1 мм та межами вимірювання 0 … 125мм.

ШЦ – 2 - має двобічне розташування губок і вузол мікроподачі ноніуса, ціну поділки 0,05 мм і межі вимірювання 0 … 200 та 0 … 320мм.

ШЦ – 3 - застосовують для вимірювання великих розмірів, він має однобічні губки, ціну поділки 0,1 та 0,05 мм і межі вимірювання 0 … 500, 250 … 710, 320 …- 1000, 50 … 1400, 800 …2000мм.

Рис.1 Види штангеніструментів

Рис.1 Види штангеніструментів

- Методика відліку розміру

Основна шкала у штангенінструментів нанесена на штанзі з інтервалом поділки 1 мм і призначена для відліку цілих міліметрів. Шкала ноніуса використовується для відліку долей міліметра.

Точність відліку за шкалою штангенінструмента може бути 0,1; 0,05; або 0,02мм.

При вимірюванні деталі ноніус займає відносно основної шкали положення, в якому нульовий штрих ноніуса вказує на основній шкалі величину розміру, що вимірюється.

Якщо нульовий та останній штрихи ноніуса точно співпадають з поділками основної шкали, то розмір або дорівнює нулю, або складається тільки з цілих міліметрів, які належить відраховувати за основною шкалою від нульового штриха ноніуса.

Якщо нульовий штрих ноніуса не співпадає з поділкою основної шкали, розмір буде дробовим, долі міліметра належить відрахувати потій поділці ноніуса, яка співпадає з однією з поділок основної шкали.

Таким чином, відлік розміру проводиться згідно до виразу:

L = I + k · iн

де L – вимірювальний розмір;

I – показник основної шкали;

k – порядковий номер штриха, що співпадає з будь яким штрихом основної шкали;

iн - ціна поділки ноніуса, мм.

Рис.2 Відлік розміру

- Порядок вимірювання

Перевірити «нульове» положення штангенциркуля, щільно зсунувши його губки. Якщо інструмент справний, то:

- пересувна рамка разом із рамкою мікрометричної подачі пересувається легко без заїдання;

- світлова щілина між губками у початковому положенні відсутня;

- «мертвий» хід мікрогвинта не перевищує ¼ оберту;

- співпадають нульові штрихи ноніуса та штанги; обов’язкова наявність пружини та кріпильних гвинтів.

Для визначення розміру деталі поверхня щільно затискається між вимірювальними поверхнями губок. При цьому штангенциркуль належить тримати правою рукою за штангу, а рамку пересувати великим пальцем руки за виступ. Губки штангенциркуля повинні прилягати до вимірювальної поверхні по всій довжині і не перекошуватись. Після встановлення інструмента слід застопорити рамку затискачем і провести відлік. При відліку розміру слід дивитися на штангу під прямим кутом.

Результати вимірювань записують у таблицю звіту.

За даними креслення й таблицями ГОСТ 25347 – 89 слід встановити граничні розміри відповідних поверхонь контрольованої деталі т занести їх до таблиці звіту.

Порівнюючи дійсний розмір з граничними, зробити висновок про придатність деталі за кожним із контрольованих розмірів.

-

Вимірювання за допомогою мікрометричних інструментів

- Види мікрометричних інструментів.

Найбільше розповсюдження одержали мікрометри гладкі, мікрометричні нутроміри та мікрометричні глибиноміри.

Зовнішні розміри виробів слід вимірювати мікрометрами з плоскими вимірювальними поверхнями (рис.3).

ГОСТ 6507 – 90 встановлює границі вимірювань для таких мікрометрів 1…25, 25…50, 50…75, …, 475…500.

При використанні мікрометра його слід тримати в руках або встановити в стійці.

Рис.3. Будова мікрометра

В мікрометрах для зовнішніх вимірів порожне стебло жорстко пов’язане зі скобою. Однією з поверхонь вимірювання є торець мікрометричного гвинта, який є рухливим з виходом із стебла на 25мм. Іншою поверхнею вимірювання є торець п’ятки, запресованої в скобі.

Вимірювальну деталь затискають між торцями мікрогвинта і п’ятки за рахунок обертання мікрогвінта, торець якого при цьому отримує поступальний рух.

- Методика відліку розміру

За шкалою барабана відраховують соті долі міліметра. Ціна поділки шкали барабана всіх мікрометричних інструментів 0,01 мм.

За шкалою стебла відраховують міліметри та напівміліметри. Шкала має два поздовжніх ряди міліметрових поділок, розташованих по обидва боки від горизонтальної лінії. Верхні штрихи поділок зсунуті відносно нижніх на 0,5 мм вправо. Обидва ряди штрихів створюють одну поздовжню шкалу з ціною поділки 0,5 мм. Вказівником для відліку цілого числа поздовжньої шкали служить скошений край барабана,вказівником для кругової шкали барабана – поздовжня лінія стебла (рис.3).

Правило:

- якщо з-під зрізу барабанчика видно верхній штрих шкали, розмір буде складатись:

B = b + 0,5 + n · iм;

- якщо видно нижній штріх, то розмір дорівнює:

B = b + n · iм;

Де В – вимірювальний розмір, мм;

b – кількість поділок шкали стебла, що відсікається барабаном;

n – кількість поділок на скосі барабана, що вказується поздовжньою лінією стебла;

iм - ціна поділки мікрометричної головки, iм = 0,01мм.

Рис.3. Відлік розміру

- Порядок вимірювання

- Встановити мікрометр в стійку. Протерти вимірювальні поверхні мікрометра та перевірити його установлення на нуль ( Рис.4 ).

Рис.4. Установка мікрометра на нуль

- Якщо при перевірці мікрометра нульове положення не встановлюється, слід закріпити рухомий барабан стопорним гвинтом. Відвернути гайку – фіксатор і установити барабан в потрібне положення, після чого закріпити фіксатор і знову перевірити нульову установку.

- Провести вимірювання розмірів деталі та записати їх до таблиці звіту. При відліку показників мікрометр тривати прямо перед очима.

- За даними креслення й таблицями ГОСТ 25347 – 89 встановити граничні розміри контрольованих поверхонь та записати їх до таблиці звіту. Порівнюючи дійсні розміри з граничними, зробити висновки щодо придатності кожного контрольованого розміру.

Результати всіх вимірювань занести до таблиці звіту.

- Таблиця звіту

|

Лабораторна робота |

КОНТРОЛЬ ДЕТАЛІ УНІВЕРСАЛЬНИМ ВИМІРЮВАЛЬНИМ ІНСТРУМЕНТОМ |

|||||

|

Ескіз деталі з контрольованими розмірами |

||||||

|

|

||||||

|

Використані універсальні інструменти |

Тип та марка |

Ціна поділки |

Границі вимірювання |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Позначення розміру |

Величина розміру |

Граничні розміри |

Результати вимірювань |

Висновок про придатність |

||

|

найбільший |

найменший |

штанген - циркулем |

мікро- метром |

|||

|

D1 |

|

|

|

|

|

|

|

D2 |

|

|

|

|

|

|

|

D3 |

|

|

|

|

|

|

|

D4 |

|

|

|

|

|

|

|

D5 |

|

|

|

|

|

|

|

L1 |

|

|

|

|

|

|

|

L2 |

|

|

|

|

|

|

|

L3 |

|

|

|

|

|

|

|

L4 |

|

|

|

|

|

|

|

L5 |

|

|

|

|

|

|

Міністерство освіти та науки України

Вище професійне училище №17 м. Дніпро

Взаємозамінність, стандартизація та технічні вимірювання

Лабораторна робота № 2

КОНТРОЛЬ КУТІВ КОНТАКТНИМ МЕТОДОМ

Керівник ________________________________________ ______________

(прізвище, ім’я та по батькові) (підпис)

Виконавець ______________________________________ _______________

(№ групи, прізвище, ім’я та по батькові ) (підпис)

2023

Лабораторна робота №2

КОНТРОЛЬ КУТІВ КОНТАКТНИМ МЕТОДОМ

- Загальні відомості

- Мета роботи

- ознайомитись із характеристикою й конструкцією кутових мір;

- ознайомитись із характеристикою й конструкцією кутоміра універсального;

- засвоїти навички набирання блоків з кутових мір;

- засвоїти методику перевірки похибок кутомірів за допомогою кутових мір.

- Матеріальне забезпечення

- набори кутових мір у блоці;

- набори спеціальних пристосувань для з’єднання мір у блоки;

- кутомір ноніус ний універсальний.

- Література

- Железна А.М., Кирилович В.А. Основи взаємозамінності, стандартизації та технічних вимірювань: Навчальний посібник. – К.: Кондор, 2009;

- ГОСТ 2875 – 75;

- ГОСТ 5378 – 88.

- Вимірювання за допомогою кутових мір

Кутові міри (плитки) використовують для вимірювань кутів шаблонів, контршаблонів, для перевірки кутомірів і в окремних випадках для перевірки виробів.

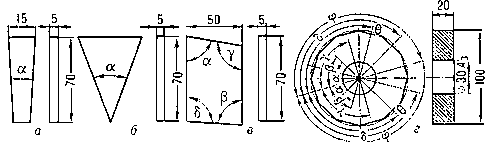

Кутові міри – це сталеві призми, доведені вимірювальні поверхні яких утворюють один визначений робочий кут або чотири визначених робочих кута (рис. 1).

Рис. 1 Кутові міри: а і б – з постійними кутами α; в – з постійними кутами α, β, δ, γ;

г – з рівномірним кутовим кроком.

Номінальні величини робочих кутів плиток регламентовані ГОСТ 2875 – 76

(див. табл.. 1)

Існують набори з 19, 36 та 94 мір. Загальний гранічний кут, який можна охопити а допомогою цих трьох наборів, лежать в межах від10° до 350°.

Похибки кутових мір не перевищують ±10ʺ для 1 – го класу та ±30ʺ для 2 – го класу.

Для з’єднання мір в блоки використовують спеціальні пристосування, які складаються з чотирьох тримачів, п’яти клинів, викрутки та лекальної лінійки.

Для з’єднання мір в блок згідно з заданим кутом їхні робочі грані закріплюють за допомогою тримачів. З’єднання мір в блоці відбувається за допомогою клинів, що проходять через отвори плиток і тримачів.

Перевірка кутів за допомогою кутових мір проводиться методом «світової щілини».

Таблиця 1

|

Тип плиток |

Номінальні величини робочих кутів |

Кількість мір |

|

З одним робочим кутом |

Від 10° до 79° через1° |

70 |

|

Від 15°10ʹ до 15°50ʹ через10ʹ |

5 |

|

|

Від 15°01ʹ до 15°09ʹ через1ʹ |

9 |

|

|

10°00ʹ30ʺ |

1 |

|

|

З чотирма робочими кутами |

80° – 81° – 100° - 99° |

9 |

|

82° – 83° – 98° - 97° |

||

|

84° – 85° – 96° - 97° |

||

|

86° – 87° – 94°- 93° |

||

|

88° – 89° – 92° - 91° |

||

|

89°10ʹ – 89°20ʹ – 90°50ʹ – 90°40ʹ |

||

|

89°30ʹ – 89°40ʹ – 90°30ʹ - 90°20ʹ |

||

|

89°50ʹ – 89°59ʹ 30ʺ – 90°10ʹ - 90°00ʹ 30ʺ |

||

|

|

||

|

90° – 90° – 90° - 90° |

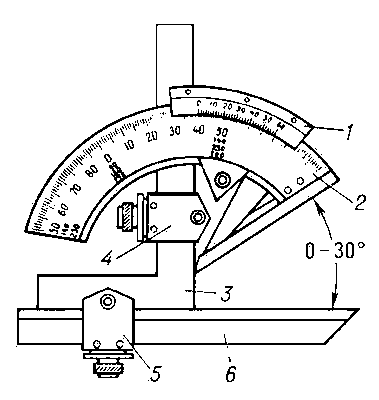

- Конструкція кутоміра універсального

Рис. 2. Кутомір універсальний: 1 – ноніус; 2 – основа зі шкалою; 3 – кутник; 4, 5 – тримачі;

6 - лінійка

Кутомір універсальний (рис.2) складається з основи 2, на якій нанесена основна градусна шкала, і сектора з закріпленим на ньому ноніусом 1. Сектор з ноніусом має переміщення по основі. За допомогою тримача 4 на секторі з ноніусом можна закріплювати кутник 3, на якому в свою чергу закріплюється знімна лінійка 6. Лінійка основи жорстко зв’язана з основою . Основна шкала кутоміра нанесена на дузі 130˚. Шляхом різних комбінувань в установлюванні деталей кутоміра, за допомогою яких проводять вимірювання, виникає можливість використання

кутоміра в діапазоні 0˚ - 360˚.

- Перевірка похибок кутоміра

- Правила роботи з пластинками аналогічні до правил роботи з плитками плоскопаралельних мір.

- Перевірку похибки показів кутомірів виконувати за допомогою кутових мір в 4 – 6 точках, розташованих рівномірно за основною шкалою і шкалою ноніуса.

- Використовувати набори 1-го та 2-го класу точності мір. В цьому випадку похибка кутової міри не буде перевищувати ±30".

- Перевірку кутоміра проводити за допомогою кутових мір таких розмірів : 15˚10ʹ; 30˚20ʹ; 45˚30ʹ; 60˚40ʹ; 75˚50ʹ.

- Покази кутомірів при суміщенні їхніх вимірювальних поверхонь з вимірювальними поверхнями кутових мір без видимої світової щілини не повинні відрізнятись від дійсних розмірів кутових мір більше, ніж на ±2ʹ.

- Результати перевірки занести до таблиці звіту.

- Таблиця звіту

|

Лабораторна робота |

Контроль кутів контактним методом |

|

|

Характеристика кутоміра |

||

|

Тип |

|

|

|

Ціна поділки |

|

|

|

Границі вимірювань |

|

|

|

Точки перевірки

|

Відхилення від номіналу при відстопореному гвинті ( в ʹ ) |

Відхилення від номіналу при застопореному гвинті ( в ʹ ) |

|

15˚10ʹ |

|

|

|

30˚20ʹ |

|

|

|

45˚30ʹ |

|

|

|

60˚40ʹ |

|

|

|

75˚50ʹ |

|

|

|

Висновок про придатність |

|

|

Міністерство освіти та науки України

Вище професійне училище №17 м. Дніпро

Взаємозамінність, стандартизація та технічні вимірювання

Лабораторно-практична робота №3

КОНТРОЛЬ ПАРАМЕТРІВ МЕТРИЧНОЇ РІЗЬБИ

Керівник ________________________________________ ______________

(прізвище, ім’я та по батькові) (підпис)

Виконавець ______________________________________ _______________

(№ групи, прізвище, ім’я та по батькові ) (підпис)

2023

Лабораторна робота №3

КОНТРОЛЬ ПАРАМЕТРІВ МЕТРИЧНОЇ РІЗЬБИ

- Загальні відомості.

1. Мета роботи:

- вивчити методи та засоби контролю параметрів різьбових з'єднань;

- засвоїти методику вимірювання різьби;

- перевірити відповідність основних параметрів різьби вимогам креслення.

2. Матеріальне забезпечення:

- мікрометр різьбовий МВМ 0 – 25 ГОСТ 4380 -93;

- стійка СТ;

- шаблон-різьбомір;

- деталь з різьбовою поверхнею;

- креслення деталі.

3. Література

- Железна А.М., Кирилович В.А. Основи взаємозамінності, стандартизації та технічних вимірювань: Навчальний посібник. – К.: Кондор, 2009;

- ГОСТ 24705 – 81 Основні норми взаємозамінності. Різьба метрична. Основні розміри.

- ГОСТ 8724 – 81 Основні норми взаємозамінності. Різьба метрична. Діаметри та кроки.

- ГОСТ 16093 – 81 Основні норми взаємозамінності. Різьба метрична. Допуски. Посадки з зазором.

2. Варіанти індивідуальних завдань.

|

Варіант |

Позначення різьби на кресленні |

Варіант |

Позначення різьби на кресленні |

|

1 |

М12 - 6g |

9 |

M42 – 8g |

|

2 |

M16×0,75 – 6h |

10 |

M42×3 – 8g |

|

3 |

M20 – 8g |

11 |

M18 – 6g |

|

4 |

M8 – 6h |

12 |

M16 – 6h |

|

5 |

M10×1 – 8g |

13 |

M20×1,5 – 8g |

|

6 |

М12×1 - 6g |

14 |

M22×2 - 6g |

|

7 |

M36 – 8g |

15 |

M14 – 6h |

|

8 |

M36×2 – 8g |

16 |

M27 – 8g |

3. Основні параметри метричної різьби.

Найбільше розповсюдження на практиці отримали метричні різьби.

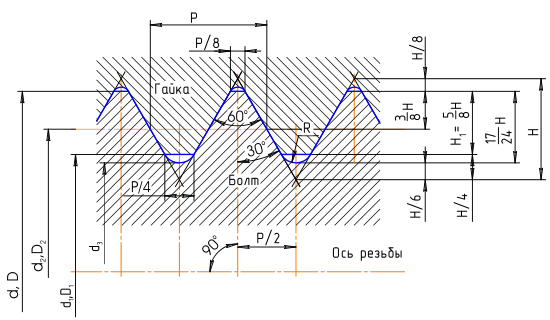

Згідно з ГОСТ 24705-81 метрична різьба повністю визначається п'ятьма параметрами (рис.1):

- зовнішнім діаметром d (D) болта (гайки);

- середнім діаметром болта d2 , гайки D2;

- внутрішнім діаметром болта d1 , гайки D1;

- кроком різьби Р;

- кутом профілю різьби α.

Нормується полями допусків лише середній діаметр та додатково зовнішній діаметр d у зовнішньої різьби або внутрішній діаметр D1 у внутрішніх різьб.

Рис.1 Параметри метричної різьби

4. Методи та засоби контролю параметрів різьби.

Контроль різьбових деталей виконують комплексним та диференційованим методами, причому циліндричні різьбові деталі слід контролювати, в основному, комплексним методом. При комплексному методі контролю контролюється середній діаметр, тому що на нього призначається комплексний допуск, який включає в себе допуск на суто середній діаметр та діаметральні компенсації відхилень кроку та половини кута профілю. При цьому вимірюють d(D), d1(D1), d2(D2), Р та α/2. Від цих параметрів перш за все залежить точність виготовлення різьб та їх взаємозамінність. При комплексному методі для контролю слід користуватися різьбовими калібрами-кільцями, скобами та пробками. Ця методика контролю проста і використовується як в масовому, так і в індивідуальному виробництві.

При диференціальному методі найбільш просто можливо виміряти d(D) за допомогою штангенциркуля або гладкого мікрометра; d2(D2) нерідко вимірюють різьбовим мікрометром або за допомогою трьох каліброваних дротиків; всі п'ять основних параметрів різьби зручно вимірювати на інструментальному мікроскопі абсолютним методом.

5. Вимірювання середнього діаметру зовнішньої різьби різьбовим мікрометром.

В лабораторній роботі вимірювання d2 виконується за допомогою різьбового мікрометра МВМ 0 – 25 ГОСТ 4380 -93 (рис.2).

Різьбовий мікрометр МВМ конструктивно відрізняється від гладкого тим, що торці мікрогвінта та п’ятки мають отвори, в які вставляються спеціальні вставки. Призматична (сідловидна) вставка вставляється в отвір п’ятки, а конічна – в отвір мікрогвинта. Розмір вставок визначається кроком вимірювальної різьби. Інтервал кроків вимірювальних різьб маркується на вставках. При цьому перевірка нульового установлювання для різьбових мікрометрів аналогічна перевірці гладких мікрометрів.

Рис.2 Різьбовий мікрометр

Послідовність вимірювання d2 за допомогою різьбового мікрометра МВМ:

- Попередньо розглянути креслення деталі.

- Закріпити різьбовий мікрометр в стійці та перевірити установку нуля.

- Визначити за кресленням деталі крок різьби, встановити відповідність кроку різьби деталі, вказаному на кресленні, за допомогою різьбоміра метричного (рис. 3). Шаблони по черзі прикладають до витків різьби, візуально визначають на просвіт рівність номінальних розмірів кроку різьби і шаблону.

Рис.3 Різьбомір метричний

- Вибрати згідно з кроком відповідну пару вставок та встановити їх у мікрометр МВМ.

- Встановити мікрометр у різьбу.

- Виміряти три нитки різьби на всій довжині згвинчування.

- Згідно з ГОСТ 24705 – 81 встановити розмір середнього діаметру різьби d2.

- Згідно з ГОСТ 16093 – 81 встановити граничні розміри середнього діаметру різьби d2mak та d2min.

- Порівняти дійсні розміри з граничними і зробити висновок щодо придатності різьби за середнім діаметром.

- Результати вимірювань записати в таблицю звіту (п.6)

6. Таблиця звіту

|

Лабораторна робота |

КОНТРОЛЬ ПАРАМЕТРІВ МЕТРИЧНОЇ РІЗЬБИ

|

|||||||||

|

Ескіз деталі з різьбовою поверхнею |

||||||||||

|

|

||||||||||

|

Розрахунок граничних розмірів середнього діаметру різьби d2mak та d2min. |

||||||||||

|

|

||||||||||

|

Характеристика використаних засобів вимірювання |

Назва та тип |

Ціна поділки |

Границі вимірювань |

Примітка |

||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

|

Результати вимірювання параметрів різьби |

||||||||||

|

Параметри різьби |

Засіб вимірювання |

Дійсні розміри при вимірюванні d2 |

Граничні розміри d2 |

Висновок про придатність |

||||||

|

d |

d2 |

P |

1-м |

2-м |

3-м |

d2mak |

d2min |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

-

Велике спасибі за якісний матеріал та гарне оформлення. Хороша допомога в роботі при розробці комплексно-методичного забезпечення з предмету "ВСТВ"

про публікацію авторської розробки

Додати розробку