Наукова робота. ХАРАКТЕРИСТИКА ВИРОБНИЧОЇ ДІЯЛЬНОСТІ ДРІЖДЖОВИХ ЗАВОДІВ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

факультет

кафедра

РОБОТА

ТЕМА « »

Студента (ки) ___ курсу ___ групи

напряму підготовки_____________

спеціальності_____________________Мирошниченко О. О.

(прізвище і ініціали)

Керівник: ________________

________________

Національна шкала _____________

Кількість балів: ________________

Оцінка: ECTS _____

Члени комісії ________________ ______

(прізвище і ініціали) (підпис)

________________ ______

(прізвище і ініціали) (підпис)

________________ ______

(прізвище і ініціали) (підпис)

– 2024

ЗМІСТ

|

ВСТУП |

3 |

|

1. ХАРАКТЕРИСТИКА ВИРОБНИЧОЇ ДІЯЛЬНОСТІ ДРІЖДЖОВИХ ЗАВОДІВ |

5 |

|

1.1. Роль дріжджів в харчовій промисловості |

5 |

|

1.2. Технологічний процес виробництва дріжджів |

7 |

|

1.3 Характеристика меляси |

16 |

|

1.4Допоміжні матеріали |

17 |

|

1.5 Характеристика продуцента |

18 |

|

1.6Характеристика готового продукту |

19 |

|

2. ХАРАКТЕРИСТИКА СТІЧНИХ ВОД ДРІЖДЖОВОГО ВИРОБНИЦТВА |

23 |

|

2.1 Утворення стічних вод |

23 |

|

2.2 Очищення стічних вод |

24 |

|

3. КОНСТРУКТИВНО-ТЕХНОЛОГІЧНИЙ АНАЛІЗ ОБ'ЄКТА |

29 |

|

3.1 Технологія отримання хлібопекрських дріжджів з меляси |

29 |

|

3.2 Вибір засобів амортизації |

33 |

|

4.РОЗРАХУНКОВА ЧАСТИНА. РОЗРОБКА АСУ ТП ТА СТРУКТУРНОЇ СХЕМИ СИСТЕМИ УПРАВЛІННЯ |

49 |

|

4.1 Ідентифікація об'єкта |

49 |

|

4.2 Алгоритм роботи системи |

53 |

|

5. ОХОРОНА ПРАЦІ І НАВКОЛИШНЬОГО СЕРЕДОВИЩА |

57 |

|

5.1 Охорона праці |

57 |

|

5.2 Охорона навколишнього середовища |

71 |

|

ВИСНОВКИ |

73 |

|

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАУРИ |

74 |

ВСТУП

Актуальність роботи Дріжджова промисловість є великою галуззю харчової промисловості, особливо у виробництві хлібопекарських дріжджів. У зв'язку зі збільшенням потужностей дріжджових заводів все більш актуальним стає питання очищення відходів дріжджового виробництва. Особливу небезпеку становлять стічні води з високим вмістом органічних речовин і осад з біологічних очисних споруд.

При виробництві дріжджів використовуються біологічні методи, стічні води переробляються на біогаз за допомогою біогазової установки. Стічні води дріжджового виробництва потребують попереднього очищення перед подачею на біогазову установку через високий рівень забруднення. Переробка після дріжджового бродіння в біогаз є економічно вигідним процесом для використання різноманітного палива.

Переробка постдріжджового біогазу є економічно вигідним процесом, оскільки він використовується як енергонезалежне паливо. Більш необхідним є виробництво промислових дріжджів.

Метою успішного дослідження є розробка пропозицій щодо вдосконалення утилізації відходів дріжджів для забезпечення екологічної безпеки виробництва.

Для досягнення поставленої мети були поставлені наступні завдання:

1. охарактеризувати виробничу діяльність дріжджових заводів та визначити екологічно небезпечні етапи процесу виробництва дріжджів;

2.проаналізувати джерела утворення стічних вод, їх склад та поводження з відходами дріжджових заводів;

3.проаналізувати сучасний стан очищення стічних вод дріжджового виробництва та визначити шляхи підвищення безпеки;

4.запропонувати технології очищення дріжджових стічних вод.

Предметом роботи є утилізація відходів дріжджів для забезпечення екологічної безпеки виробництва.

Об’єктом роботи є дріжджі.

1. ХАРАКТЕРИСТИКА ВИРОБНИЧОЇ ДІЯЛЬНОСТІ ДРІЖДЖОВИХ ЗАВОДІВ

1.1. Роль дріжджів в харчовій промисловості

Дріжджі були першим мікроорганізмом, який людство почало використовувати для задоволення своїх потреб. Основною властивістю дріжджів, яка завжди приваблювала людство, є їх здатність виробляти з цукру велику кількість спирту [1]. За останні десятиліття різноманітність біотехнологічних процесів, в яких використовуються дріжджі, значно зросла.

Перспективи використання дріжджів ще більш різноманітні: в передових розробках, патентах і т. д. згадується більше 200 видів дріжджів. В даний час дріжджі використовуються у виробництві різноманітних ферментних препаратів, органічних кислот, полісахаридів, вітамінів і вітамінні добавки та багато інших малотоннажних процесів [1]. Промислово важливі органічні кислоти, що виробляються мікроорганізмами, є або кінцевими продуктами (молочна, масляна і пропіонова кислоти в аеробних бактеріях), або проміжними продуктами метаболізму. Останні виробляються дріжджами.

Лимонна кислота виробляється в найбільших масштабах, в основному дріжджами Aspergillus niger, які використовують патоку як субстрат. Однак більш дешеві субстрати, такі як парафін і етанол, також можна виготовити за допомогою дріжджів. Зараз виробляється багато інших кислот, таких як Candida catenulata fumaric acidase rica, яблучна кислота Pichiamembranaefaciens з Pichia membranaefaciens) і яблучна кислота з Pichia membranaefaciens. Дріжджі здатні синтезувати деякі вітаміни групи В, особливо рибофлавін. Деякі червоні дріжджі можна використовувати для виробництва каротиноїдів, зокрема β-каротину, попередника вітаміну А, і астаксантину, який використовується як кормова добавка в рибній промисловості.

Окрім виробництва індивідуальних вітамінів, у світі вже багато років виробляють дріжджові автолізати, гідролізати та харчові дріжджі, які використовують як ароматизатор і джерело вітамінів [2]. Виноробство засноване на зброджуванні глюкози і фруктози у виноградному соку з утворенням етилового спирту. Зібраний виноград пресують для отримання так званого виноградного соку (сусла), який містить 10-25% цукру. У традиційних процесах виноробства сусло зброджується дріжджами, присутніми на поверхні винограду.

Дріжджі роблять значний внесок у виробництво вина і відповідають за утворення етанолу в напої та накопичення вторинних сполук, які впливають на його смак і аромат. Такі сполуки називаються органічними. Деякі з них утворюються безпосередньо під час бродіння, інші утворюються в процесі хімічних перетворень компонентів вина під час витримки. Ідентифіковано сотні органічних сполук. Багато з них присутні в дуже малих кількостях, і їх практично неможливо ідентифікувати. Ще складніше визначити остаточний букет вина за смаком цих сполук, оскільки кожна речовина характеризується певною концентрацією, при якій її присутність можна виявити за допомогою запаху (так званий поріг запаху) [2].

Технологія виробництва пива складається з кількох етапів. Пиво виготовляють із злаків, які, на відміну від винограду, містять переважно крохмаль, який погано засвоюється дріжджами. Тому перед бродінням крохмаль необхідно гідролізувати [2]. Існує два види пивоваріння: верхове бродіння (теплове бродіння) і низове бродіння (холодне бродіння). Відповідні їм дріжджі відрізняються багатьма властивостями і раніше вважалися окремими видами:

-Saccharomyces cerevisiae (вгорі);

- Saccharomyces carlsbergensis (внизу);

- Saccharomyces cerevisiae.

Нижні дріжджі активні при температурі 6-10 °С, а верхні - при 14-25 °С. Після закінчення бродіння нижні дріжджі опускаються на дно посудини і утворюють щільний осад, а верхні дріжджі спливають на поверхню і утворюють так звану «шапку», яка використовується в пивоварінні, також в даній сфері використовується їх так звана флокуляційна здатність. Ступінь бродіння сусла, прозорість пива та кількість дріжджів, відновлених наприкінці бродіння, залежать від флокулюючої здатності дріжджів. З іншого боку, флокуляція дріжджів після завершення бродіння або після досягнення бажаної стадії значно полегшує видалення дріжджів з напою. Іншими словами, дріжджі повинні флокулювати лише на певних стадіях бродіння. Клітинна адгезія визначається взаємодією наявних у розчині двовалентних іонів кальцію з карбоксильними метафосфодіефірними групами на поверхні дріжджових клітинних стінок [4].

Мікробіологічна чистота води, повітря, обладнання винопереробного цеху контролюється відповідно до вимог санітарного законодавства [7].

1.2. Технологічний процес виробництва дріжджів

Процес виробництва хлібопекарських дріжджів базується на наступних основних технологічних етапах:

1. отримання;

2. зберігання та подача меляси на виробництво;

3. підготовка бродильного середовища (консервування, стерилізація, пастеризація та внесення поживних речовин);

4. приготування сусла (приготування закваски);

5.триступенева сепарація;

6.вакуумна фільтрація дріжджів;

7.охолодження та пресування дріжджів;

8.упакування продукту.

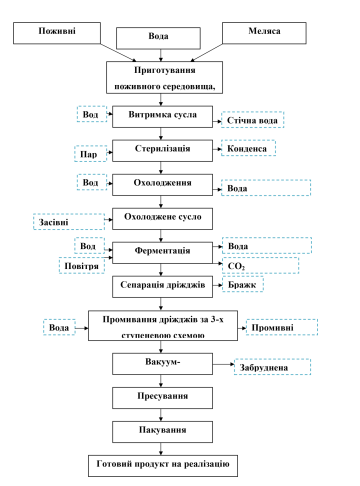

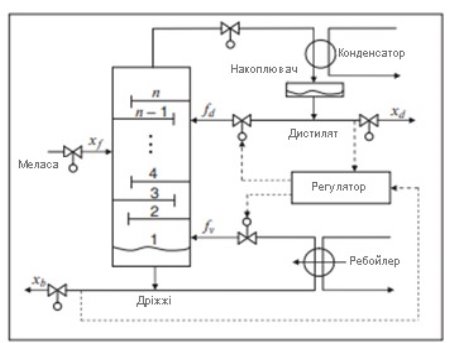

Технологічна схема виробництва дріжджів наведена на рисунку 1.1.

Рисунок 1.1-Технологічна схема виробництва хлібопекарських дріжджів

У дріжджовому виробництві необхідне регулярне очищення та дезінфекція обладнання, комунікацій і виробничих приміщень для попередження зараження технологічного обладнання та комунікацій сторонніми мікроорганізмами та підтримки гігієнічних умов [7]. Обладнання зв'язку зазвичай обробляють миючими розчинами (3% розчин каустичної соди з масовою часткою, 1% розчин азотної кислоти). Дезінфекція мунікаційного обладнання проводиться після відповідної обробки очисними розчинами. Як дезінфікуючі засоби використовують хлорамін, формалін, вапно [8]. При забруднені обладнання сторонньою мікрофлорою витрата водного розчину формаліну з масовою часткою 40% становить від 10 г до 20 г обробленого обладнання.

Під час обробки обладнання попередньо нагрівають до 45°С, додають формалін і витримують при температурі 65°С протягом 1 години. Формалін, що залишився в обладнанні, нейтралізують аміаком з розрахунку 10-12 г 25-відсоткового розчину аміаку і 80 г формальдегіду і продувають повітрям не менше 15-20 хв. Для дезінфекції кореспонденції її обливають 1 % розчином формаліну, залишають на 30-60 хвилин, потім ретельно промивають теплою водою і розпарюють [8]. Перед розвантаженням кожна цистерна повинна бути зважена на залізничних вагах.

Восени і взимку перед вивантаженням масло підігрівають до нижчої температури (40+2) °С. Силос стікає з ємностей через герметичну нижню дренажну систему в зливний лоток. З дренажного лотка силос перекачується в ємність для утилізації, а коли вона заповнена, в ємність для зберігання [8]. Перед подачею безпосередньо на виробничу лінію суспензію можна нагріти парою до температури (40+2)°C і за необхідності циркулювати. Розведену патоку подають у патоковий штабель або сепаратор патоки, видаляють колоїди та механічні домішки.

Дуже важливе значення має підготовка та стерилізація поживних середовищ для дріжджових культур. Для збереження виробничих культур використовуються такі способи культивування:

-сусло-агаризоване середовище;

- напіврідке живильне середовище.

При цьому 0,5% - масова частка натрію хлориду-0,8% - масова частка агару-0,1%. Середовище наливають у пробірку об'ємом 50 мл і автоклавують (30+1) хв при температурі (118±2)°C. Стерилізація проводиться за таких умов: об'ємом 5 м3 води, додати попередньо розраховану кількість солей, перемішати та відібрати проби для подальшого лабораторного дослідження. Після стерилізації посівне обладнання стерилізує та охолоджує живильне середовище [9]. Процес вирощування дріжджів складається з двох основних етапів: формування інокульованої культури дріжджів і формування товарної культури дріжджів.

Розмноження дріжджових культур для закваски відбувається в наступні етапи: чиста культура, лабораторна культура і товарні дріжджові пробірки, заповнені солодовим суслом за допомогою мікробної петлі. Наступний етап посівних дріжджів відбувається у відділенні чистої культури, малих інокуляторах, великих інокуляторах та обладнанні для чистої культури.

На цих трьох етапах дріжджі за рецептом вирощують протягом 30-36 годин при концентрації живильного середовища 12% цукру, pH 4,5 і температурі 28-30°С. Незалежно від технологічної схеми передбачається вирощування дріжджів у трьох основних поколіннях:

1.покоління А - виробництво маткових дріжджів у чистій культурі та природній чистій культурі;

2.покоління В - виробництво інокульованих дріжджів;

3.покоління С - комерційна дріжджова культура.

Маточні дріжджі - це дріжджі, які використовуються для посіву в живильне середовище для отримання заквасок. На посівних дріжджах використовують інокуляційні дріжджі для отримання товарних дріжджів [9].

Товарні дріжджі – це повністю готовий до подальшого використання продукт, який відповідає всім вимогам відповідних стандартів. Технології культивування маточних дріжджів (покоління А) базуються на виробництві чистих дріжджових культур, музейних дріжджових культур і природних чистих дріжджових культур чистих дріжджових культур. Чисті культури дріжджів спочатку вирощують в лабораторії, а потім у відділенні чистих культур.

У лабораторії культивування чистих дріжджів відбувається в чотири етапи в суворих асептичних умовах. Солодове сусло використовують на перших трьох етапах живильного середовища, а на четвертому етапі солодове сусло замінюють на змішане середовище [9]. На першому етапі розмноження чотири пробірки об'ємом 10-15 мл засівають стерильним середовищем. На другому етапі в чотири колби по 100 мл кожна з 50 мл стерильного живильного середовища висівають із пробірок першого етапу розмноження дріжджів 5 л стерильного живильного середовища. У четвертий раз дріжджі вирощують у чотирьох 10-літрових колбах по 7 л стерильного живильного середовища. У них висівають вміст колб з попереднього етапу. Ріст дріжджів триває 18-24 години при температурі 26-30°С [11].

На перших трьох стадіях ріст дріжджів відбувається при слабкій аерації живильного середовища і поступово збільшується з другої стадії. На четвертому етапі середовище для культивування дріжджів безперервно аерують. Температура бродіння 30°С в кінці культивування, чисті дріжджі відокремлюють від культури, промивають холодною водою і пресують в сепараторі. Отримане дріжджове молоко містить 300-600 г дріжджів на літр пресованого еквівалента дріжджів.

Виробництво натуральних чистих дріжджів відбувається в два етапи. На першому етапі чисті дріжджі, наприклад дріжджі і молоко, обробляють сірчаною кислотою для видалення сторонньої мікрофлори і висівають в систему для вирощування дріжджів, заповнену живильним середовищем. Культивування дріжджів проводять при температурі 30°С, рН 4,5 і постійній аерації 30 м3/год. Дріжджі, вирощені в середовищі на першій стадії, подають на другу стадію. Разом з живильним середовищем до обладнання поставляються: концентрація живильного середовища 3-3,5% сухої речовини, рН живильного середовища 4,5, температура бродіння 30°С.

Вирощування проводять при постійному провітрюванні. На цьому етапі завершується цикл культивування маткових дріжджів. Маточні дріжджі найкраще зберігаються у вигляді дріжджового молока [9]. Вихід дріжджів досягає близько 50% від маси спожитої патоки. Дріжджі повинні відповідати таким вимогам:

1.не містити домішок сторонньої мікрофлори;

2. мати високу стабільність при зберіганні;

3.мати низьку осмотичну чутливість;

4.мати високу активність росту та розмноження.

Пивні дріжджі повинні мати мальтозну активність 70-100 хв. Їх використовують для виробництва посівних дріжджів [10]. Виробництво закваски (покоління В): на сучасних дріжджових підприємствах промислові хлібопекарські дріжджі розмножуються в два етапи. На першому етапі вирощують закваску (покоління В), а на другому – товарні дріжджі (покоління С), за допомогою систем повітропостачання, технологічних та каналізаційних систем. Апарат заповнюють маточним середовищем і додають натуральні чисті маткові дріжджі у вигляді дріжджового молока. Культивування дріжджів проводять повітряним способом, коли в апарат поступово вводять поживну патоку, азото- і фосфоровмісні солі), середовище постійно аерують [10].

Температуру підтримують 30°С, активну кислотність середовища доводять до рН 4,5-5,0 додаванням аміачної води. Час обробки 817 годин. Після завершення бродіння інокульовані дріжджі генерації негайно подають в апарат для вирощування товарних дріжджів (генерація В) для інокуляції або відокремлюють і зберігають у вигляді дріжджів у молоці при температурі 2-8°С, вони мають бути однорідним і великим. Посівні дріжджі не повинні бути заражені іншими мікроорганізмами.

Виробництво товарних дріжджів здійснюється в дріжджорозстойній машині об'ємом 100 м3 повітряним способом. Тривалість інкубації 12-20 годин і більше. Для вирощування дріжджів застосовують дві дріжджові системи: основну та селективну. В основному апараті відбувається розмноження і ріст дріжджових клітин і накопичення біомаси (періодичне накопичення). Дріжджові клітини дозрівають у всьому селекційному апараті. Культивування дріжджів відбувається в наступному порядку: в основний дріжджовий апарат ємністю 100 м3 подають воду і розчин патоки. За допомогою сахариметра встановлюють концентрацію сухих речовин 2,5%. Потім до живильного середовища додають розчин ростових речовин і проводять посів дріжджів [11].

Їх вирощують при температурі 30°С і початковій температурі середовища 4,5. Накопичення дріжджової біомаси в основній дріжджовій заквасці триває 7 годин. Через 7 годин накопичення біомаси в основному апараті починається поетапний відбір дріжджового масиву в селекційному апараті.

Таким чином, рівень середовища в контейнері підтримується постійним. В апараті для селекції дріжджі дозрівають протягом 1 години без додавання поживних речовин при аерації 15-25 м3/год. Період відбору становить 15 годин, якщо період росту 20 годин, або 4 години, якщо період росту 12 годин [11]. Дозрівання дріжджів завершує процес культивування. Якість хлібопекарських дріжджів багато в чому залежить від стадії дозрівання.

У процесі дозрівання дріжджові клітини засвоюють залишки поживних речовин в субстраті і завершують процес брунькування. Під час дозрівання ферментна система клітини переключається з активного синтезу біомаси на метаболічні процеси, які підтримують лише основні клітинні функції. Швидкість дозрівання дріжджів в селекційному апараті становить 10-12% біомаси.

Загальний об'єм дріжджовідбірного апарату повинен становити не менше 1/3 об'єму основного апарату. Дозрілі рідкі дріжджі подають у відбірну ємність на сепараторі для відділення їх від живильного середовища. Зазвичай використовують триступеневу сепарацію для відділення сусла, промивання дріжджів і згущення дріжджового молока з одночасною подачею води. Для вмивання використовується холодна вода [12]. Промите і згущене дріжджове молоко до концентрації 450-700 г/л змішувачем надходить у збірник при температурі 6-8°С, де охолоджується до температури 4-6°С і подається на фільтр- прес і вакуум-фільтр для видалення залишків промивної води. Потім дріжджі подають у формувальну машину. У деяких випадках при замішуванні додають певну кількість води для отримання необхідної консистенції або 0,1% рослинного масла для надання еластичності.

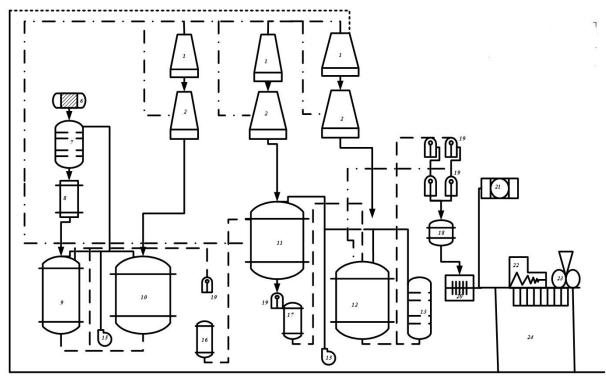

Прямокутні бруски дріжджів, сформовані автоматом і упаковані в папір, укладають у чисті сухі дерев'яні ящики без сторонніх запахів по 50 г. Пакети дріжджів за допомогою автомата загортають у папір, розкладають у тару й охолоджують у холодильнику до -2°С. Принципову схему виробництва дріжджів наведено на рис. 1.2 [13]. Товарні дріжджі виробляють у рідкому патоковому середовищі, а культуральне середовище аерують у системі для вирощування дріжджів. Промислові дріжджі зазвичай виготовляють у три етапи. Спочатку вирощують закваску, потім виготовляють другу закваску, з якої отримують товарні дріжджі. Другий етап спрямований на повне усунення спиртового бродіння і використовує метод потокового культивування для обмеження концентрації цукру в середовищі та вирощування дріжджів в умовах інтенсивної аерації. Завершальний етап виробництва дріжджів зазвичай триває 10-12 год. Відсоток теплої води від об’єму, необхідного для остаточного розведення патоки становить 1:17-1:30, додають 10% патоки і розчин солі, встановлюють оптимальну температуру навколишнього середовища.

Умови культивування дріжджів починають з помірної аерації (об'ємне співвідношення 1:1). У середовище вносять закваску в кількості 8-15% від сухої маси цукру, що зброджується. Протягом першої години середовище не додають, але протягом наступних 10 годин постійно додають5; 6; 7.2; 8.2; 9.2; 10.2; 11,4; 12,8; 11; 9% від загального об’єму середовища щогодини [14].

Рисунок 1.2-Принципова схема виробництва дріжджів:

1-освітлювач;

2-сепаратор;

6-малий апарат для чистої культури;

7-великий апарат для чистої культури;

8-перший проміжний апарат;

9-другий проміжний апарат;

10-дріжджова цвіль;

11-дріжджова закваска;

12-товарні дріжджі;

13-пробовідбірник;

14-насос відцентровий;

15-повітродувка;

16, 17, 18-приймальний лоток для відбірних дріжджів;

19-сепаратор;

20-поршневий насос;

21-фільтр-прес;

22-тістомісильна машина;

23-формувальна машина;

24-холодильник.

Вентиляція під час бродіння також змінюється. Вона низька (1:1) у першу та останню годину інкубації та досягає 1,5-2,0 об’єму повітря на одиницю об’єму середовища за хвилину в періоди інтенсивного розмноження [12]. Дріжджову біомасу відокремлюють від культурального середовища за допомогою сепаратора. Процес розділення відбувається в три етапи: суспензію з 24 клітин двічі промивають водою для видалення залишків середовища, бактерій і домішок; після отримують дріжджовий концентрат з вмістом 80-120 г/л сухої біомаси; потім дріжджі охолоджують до 8-10°C, дріжджі фільтрують через смарт-вакуум-фільтр або фільтр-прес для отримання дріжджової пасти з вологістю 70-75%.

Після доведення клейстеру до стандартної вологості (75%) водою дріжджі формують у плитки по 100 г і 1000 г і фасують. Дріжджі пресовані зберігають при температурі 0-4°С до 10 діб. Пекарські дріжджі можна висушувати до вологості 8% при температурі 30-40°С і зберігати до 6 місяців [12].

1.3 Характеристика меляси

Патока, патока, меляса[1], патока кормова[2] (англ. molasses, blackstrap, нім. Molasse f) — побічний продукт бурякоцукрового виробництва, темно-коричнева рідина, що залишається після переробки цукрових буряків і цукрової тростини та як відходи при виробництві цукру.

Меляса використовується як інгредієнт у виробництві діетилового спирту, харчових кислот, хлібопекарських і кормових дріжджів, як добавка до кормів для худоби і як агломератор для пиловугільного палива.

У США і Канаді меляса, отримана при переробці цукрової тростини, дуже популярна як кулінарний сироп, завдяки своєму приємному смаку. Це один з небагатьох підсолоджувачів, багатих мікроелементами та вітамінами. Чорна тростинна патока цінується вегетаріанцями як джерело рослинного кальцію через її гірші смакові та ароматичні властивості. В Європі та Україні широко використовується як корм для худоби.

Багато комбікорми виготовляють з додаванням патоки. Використовується як сполучний інгредієнт при гранулюванні кормів і як мастило для грубих кормів і концентратів. Меляса містить 20-25% вологи, близько 9% азотистих сполук (переважно амідів), 58-60% вуглеводів (переважно цукрів) і 7-10% золи.

Це цінна сировина для біотехнологічного виробництва. Шляхом аеробного бродіння з меляси отримують етиловий спирт, молочну, масляну, пропіонову та інші кислоти, глюконову, лимонну, фумарову, щавлеву та оцтову кислоти.

1.4Допоміжні матеріали

Додаткові речовини. Виробництво дріжджів вимагає використання ряду додаткових речовин, таких як N, K, P, Mg, ростові речовини, питної води та повітря, додавання до основної сировини - меляси. Метою їх використання є забезпечення структури та енергетичного обміну дріжджів. Деякі з найважливіших видів сировини більш детально розглядаються нижче. Сірчана кислота (технічно вдосконалена і перезаряджена) зміцнює розчин меляси при освітленні, регулює кислотність середовища під час росту дріжджів, сприяє очищенню інокульованих дріжджів від бактеріальної інфекції, яка утворюється під час росту дріжджів у дріжджових установках. Хлор, їдкий калій, карбонат натрію, водний метанол, 2-гідроксипропан-ортоборна кислота, перекис водню, нітрофурал, сульфанол та багато інших речовин є широко використовуваними дезінфікуючими засобами в цій промисловості.

Борна кислота, особливо в поєднанні з молочною, використовується для впливу на інокульовані дріжджі з метою пригнічення мікробіоти розчинами. Цей кислотний комплекс має більший антимікробний ефект, ніж при окремому застосуванні. Перекис водню є антимікробним вином, яке успішно пригнічує ріст бактерій в інокульованих дріжджах. Для аерації рідкого середовища під час бродіння потрібна велика кількість повітря. Його слід забирати з верхньої частини конуса даху споруди, оскільки він може містити різноманітні мікроорганізми. Такі процеси, як фільтрація та охолодження, також важливі. Якщо повітря не очищається належним чином, живильне середовище, швидше за все, буде наповнене численними бактеріями.

1.5 Характеристика продуцента

Saccharomyces boulardii — тропічний штам дріжджів, вперше виділений з нефелію та плодів мангуста французьким вченим Анрі Буларомом у 1923 році. Цей вид споріднений пивним дріжджам (Saccharomyces cerevisiae) за таксономічними та метаболічними особливостями [1].

S. boulardii класифікується як пробіотик, оскільки він підтримує та відновлює нормальну мікрофлору кишечника. Булар вперше виділив ці дріжджі після того, як помітив, що жителі Південно-Східної Азії часто жують фрукти, щоб придушити симптоми холери; S. boulardii непатогенні, залишаються в шлунково-кишковому тракті, як було показано, ростуть при незвично високих температурах 37°С [2].

Ліофілізовані клітини S. boulardii використовуються мають антибактеріальну та антитоксичну дію проти бактеріальних цитотоксинів та ентеротоксинів, підсилюють функцію кишкових ферментів, мають природну стійкість до антибіотиків, проходять через травний тракт неушкодженими без формування товстої кишки і повністю виводяться з організму через 2-5 днів після припинення прийому [3].

Пекарські дріжджі - це загальна назва штамів дріжджів, які зазвичай використовуються для випікання хліба та інших хлібобулочних виробів, слугуючи розпушувачем, який змушує хліб підніматися (розширюватися, ставати легшим і м'якшим) шляхом перетворення цукрів, які можуть бродити, присутніх у тісті, на вуглекислий газ і етанол.

Пекарські дріжджі належать до виду Saccharomyces cerevisiae і є тим самим видом (але іншого штаму), що й тип, який зазвичай використовується для спиртового бродіння, який називається пивними дріжджами або дезактивованою формою харчових дріжджів. Пекарські дріжджі також є одноклітинними мікроорганізмами, які знаходяться на тілі людини та навколо нього.

Saccharomyces exiguus (також відомий як S. minor ) — це дикі дріжджі, які зустрічаються на рослинах, зерні та фруктах і іноді використовуються для випічки; однак, як правило, він не використовується в чистому вигляді, а походить від розмноження в заквасці.

1.6 Характеристика готового продукту

Пекарські дріжджі є поширеним типом біологічних розпушувачів. Тобто вони призначені для надання пористої структури різним хлібним виробам і сприяють гарному пропіканню. Вони сприяють поліпшенню зовнішнього вигляду, смакових і ароматичних параметрів готового продукту, пшеничного і житнього борошна. Також їх використовують при випічці багатьох кондитерських виробів, наприклад, кексів і дріжджового тіста.

Крім того, дріжджі важливі у виноробстві, пивоварінні, виробництві бобових і навіть алкоголю. Вони також використовуються у виробництві вітамінів як джерело вітамінів групи B і D. Одним словом, дріжджі - це різноманітні мікроорганізми сімейства Saccharomyces (основний вид - Saccharomyces cerevisiae). Водночас дріжджі є біотехнологічним виробництвом, основним завданням якого є виробництво дріжджів для хлібопекарської промисловості.

У функції дріжджів входить хімічна і механічна модифікація клейковини (основного білка пшениці). Дріжджі - це одноклітинні мікроорганізми, що належать до родини грибів під назвою Saccharomyces. Кожна дріжджова клітина складається приблизно з 67% води і 33% сухої речовини. Останній містить близько 37-50% білків і 35-40% вуглеводів. Вони також містять трохи сирого жиру (від 1,2-2,5% до 10%). Забігаючи наперед, відзначимо, що виробничий процес на всіх відповідальних етапах передбачає безперервне насичення живильного середовища з подальшим переведенням дріжджів у мікроаеробні умови для проведення біохімічних процедур, наприклад, бродіння в тісті.

Специфічні умови існування та функціонування підвищують вимоги до різноманітних властивостей хлібопекарських дріжджів: потенційної біологічної активності наявності гліколітичних ферментів (активність зимази та мальтази, яка вимірюється в мікрогазометрі системи Єлецького, 5% розчин цукру), що становить 2,5% від загальної маси середовища), а час, за який дріжджі можуть розчинитися в середовищі, визначається інтервалом часу, необхідним дріжджам для виділення 10 мілілітрів вуглекислого газу під час бродіння 20 мілілітрів), висока активність інвертази та інших гідролітичних ферментів; здатність рости в аеробних умовах і виробляти ферменти, а також швидка адаптація до трансформованого субстрату з наявністю деякої кількості глутатіону; стійкість до включень, що входять до складу меляси; значна генеративна активність; стабільність при зберіганні.

Рівень дріжджів визначається технічними вимогами до хліба. Дріжджі повинні бути щільними, розщеплюватися без зайвих зусиль, мати відповідні параметри кольору і запаху, бути свіжими і смаковими, містити не більше 75% води і мати кислотність (у перерахунку на оцтову) не більше 120 мг і 360 мг на 100 грамів дріжджів одразу після виробництва та через 12 днів відповідно. стабільність при 35°C також важлива.

Дріжджі, вироблені на дріжджових заводах, повинні демонструвати підйом на протязі не менше 60 годин, а дріжджі, вироблені на спиртових заводах, не менше 2 діб. Оптимальна сила підйому (висота тіста 7 см) досягається протягом 70 хв. або світло коричнева порошкоподібна маса. Дріжджі вищого сорту містять 8% води і піднімають тісто до 7 см за 70 хвилин, а дріжджі першого сорту містять 10% і піднімають тісто за 1,5 години. Дріжджі вищого ґатунку зберігаються більше року, першого ґатунку — п'ять місяців. У світі існує два основних види дріжджів для випічки: пресовані дріжджі та сухі. Перший має вологість близько 70% і невеликий термін зберігання.

Для більшості пекарень важливий час їх використання. Другий має тривалий термін зберігання і придатний для експорту. Вміст води значний (6-9%). Технічною особливістю є необхідність розчинення у воді. Але в цій групі є і специфічні новинки – посівні сухі дріжджі (вологість – у межах 3,5-5,5%), які не потрібно розчиняти перед використанням (відразу додають у борошно). Питома вага, вказана в обсязі, становить 1220 кг/м³. Ідеальні характеристики:

-підйомна сила - до 45 хвилин;

-перезимівля і солодіння - до 50 і 70 хвилин відповідно;

- до патоки - 100%;

- питома швидкість росту - до 0,2-1 год.

Однак ідеального типу дріжджів не існує. Тому пекарі зазвичай використовують комплекс різних видів дріжджів. Процес активації дуже важливий. Підвищує бродильну активність живих дріжджів і скорочує час адаптації клітин тіста, спрямовану на поліпшення структурного складу живильного середовища. Одним із способів інтенсифікації бродіння і росту дріжджів є насичення живильного середовища повітрям, особливо введення в дріжджову суспензію кисню в магнітному полі; особливо ефективний метод двофазної активації, оскільки ферментні комплекси активуються протягом двох циклів нагрівання суспензії, скорочуючи період адаптації та підвищуючи активність ферментації.

У пекарнях, як пресовані дріжджі з дріжджових рослин використовують спиртові дріжджі з високою активністю жирних кислот і низькою активністю мальтази. Останні ефективні при високому вмісті сахарози. Особливо ефективне використання цих дріжджів при приготуванні тіста примусовим безопарним способом. Якщо пекарня розташована поблизу дріжджового заводу, швидше за все, вона буде використовувати дріжджове молоко, а не пресовані дріжджі.

Основними показниками, за якими контролюють якість дріжджового молока, є процентний вміст дріжджів у літрі, кислотність і підйомна сила. Дріжджове молоко сприяє зброджуванню напівфабрикатів на кожному технологічному етапі, внаслідок чого хліб має більший питомий об'єм і кращу пористість, ніж хліб, в якому використовуються пресовані дріжджі. Через високу вологість дріжджове молоко має короткий термін зберігання: до 10 діб при температурі 4-6°С і до 24 годин при температурі 20°С. Круглі гранули пресованих дріжджів вологістю 8-10%, які перед використанням необхідно активувати.

Активація досягається шляхом розчинення в теплій воді, розм'якшення протягом певного часу і перемішування. Сухі активовані дріжджі вперше були вироблені в 1945 році і одночасно вирішили проблему зберігання. Переваги менш суворих умов зберігання, стабільної якості, менших проблем під час транспортування та економічності залишаються цінними і сьогодні. З іншого боку, є серйозний недолік. Він полягає в тому, що в умовах, чутливих до дріжджових клітин, велика кількість дріжджових клітин руйнується, що призводить до значної втрати активності при сушінні. Щоб мінімізувати це, використовуються спеціальні сорти і правила вирощування, які сприяють підвищенню стійкості до висихання.

Дріжджі, що відправляються на сушку, повинні містити значно більше ХП і власних вуглеводів, ніж звичайні. Важливими параметрами є наростаюча потужність - до 45 хвилин, активність росту солоду - до 70 хвилин, осмотична стійкість - до 10,5 хвилин, життєздатність клітин у кінцевому продукті - не менше 70%. Для стабілізації біологічно активних сухих дріжджів їх під час сушіння обробляють шаром іфікаторів або антиоксидантів у суміші з рослинною олією.

2. ХАРАКТЕРИСТИКА СТІЧНИХ ВОД ДРІЖДЖОВОГО ВИРОБНИЦТВА

2.1 Утворення стічних вод

На початку 1990-х років в Україні було близько 20 дріжджових заводів, а станом на 2008 рік активно працювало чотири десятки найпотужніших класичних дріжджових заводів (ВАТ «Ензим» м. Львів з річною потужністю виробництва 50 тис. тонн), «Надія» м. Харків, «Дрізжзавод» м. (Одеса).

На дріжджовому заводі промисловими відходами є відпрацьоване масло, шлам і промивні води, які використовуються для охолодження і очищення готової продукції. Органічні речовини видаляються співіснуючими водами [14].

Основними джерелами надходження сильно забрудненої води на спеціалізованих дріжджових заводах є статична вода дріжджових інкубаторів при асептичному бродінні, мийці обладнання, приміщень і промивні води для дріжджів.

Основним недоліком сучасних дріжджових заводів, що використовують мелясу як субстрат, є утворення великої кількості продуктів біологічного розпаду дріжджів, які необхідно утилізувати прозорою бардою [15].

Дослідження показали, що основними джерелами забруднення стічних вод є дріжджове та спиртове сусло [15].

У процесі виробництва дріжджів є кілька місць, де стічні води потрапляють безпосередньо в каналізацію. Стічні води можуть бути чистими, наприклад вода з теплообмінників, або висококонцентрованими, і очищення стічних вод у сучасній харчовій промисловості має першочергове значення, а загальна характеристика стічних вод дріжджових заводів наведена в таблиці 2.1 [15].

Таблиця 2.1 -Характеристика стічних вод

|

Стічних вод на 1 т дріжджів продукції, м3/т |

БСК повне, мг о2/л |

Основний тип забруднень |

|

20 |

14400 |

Органічні та мінеральні сполуки |

2.2 Очищення стічних вод

Дріжджова промисловість є великою галуззю біотехнології, особливо у виробництві хлібопекарських і кормових дріжджів.

Фурфурол є потужним забруднювачем у стічних водах заводів з виробництва гідролізних дріжджів з концентрацією до 50 мг/л, тоді як у стічних водах виробництва парафінових білково-вітамінних концентратів (БВК) концентрація вуглеводнів зростає до 600 мг/л, а забруднення БСК мікробіологічних виробничих вод становить 3000 мг/г [16].

Виробничі потужності хлібопекарських дріжджових заводів продовжують зростати, але проблема очищення стічних вод, які не відповідають вимогам для скидання в каналізацію (рН 4,3-5,5, завислі речовини 380910 мг/дм3, стійкий темно-коричневий колір, високі концентрації орган. і неорганічних сполук) стає все більш серйозним через органічне забруднення. На одну тонну дріжджів припадає 12-30 м3 стічних вод. [16].

Стічні води спеціалізованих дріжджових заводів утворюються з культурального середовища в результаті сепарації дріжджів, очищення технологічного обладнання та утилізації дрібнодисперсних дріжджів. Побутова вода становить невелику частину від загального обсягу забруднення, що викидається дріжджовими заводами. Кондиціонована чиста вода від охолодження сусла становить близько половини загального об'єму концентрованої води. Більшість пивоварень повторно використовують конц. іонізації стічних вод [17].

Концентрація органічних забруднювачів у стічних водах, що характеризується біологічним споживанням кисню, коливається від 2000 мг/л до 10 000 мг/л на пивоварнях, а кількість забруднюючих речовин, що потрапляють у стічні води однорічної дріжджової фабрики, еквівалентна кількості міських стічних вод, що утворюються в населеному пункті з населенням близько 300 тис. жителів.

70% забруднених стічних вод надходить із живильного середовища після виділення дріжджів, а решта - від інших технічних операцій. Середні показники стічних вод, що утворюються при виділенні дріжджів, наведені в табл.2.2 [19].

Таблиця 2.2 - Середні показники забруднених стічних вод від сепарації дріжджів

|

Показник |

Сепарація |

Загальний стік після сепарації |

||

|

I |

II |

III |

||

|

Рн |

4,6-5,5 |

6,4-6,8 |

6,5-6,7 |

6,4-б,7

|

|

ХСК, г о2/л |

4,0-9,0 |

1,0-3,5 |

1,8-2,5 |

1,8-2.3

|

|

БСК5, г о2 /л |

2,4 |

2,2 |

0,6-1,0 |

1,6 |

Як субстрат для штучної біологічної очистки найбільший інтерес являє собою загальний стік дріжджових стоків, оскільки окремо очищати забруднені води від різних технологічних процесів недоцільно. Загальний стік стічних вод заводів (цехів) хлібопекарських дріжджів характеризується наступними показниками (таб. 2.3.) [19]:

Таблиця 2.3 - Загальний стік забруднених вод заводів хлібопекарських дріжджів

|

Показник |

Питома витрата забруднених вод, дм3 на 1 тонну пресованих дріжджів |

|

Рн |

4 - 7,2 |

|

ХСК , г о2/дм3 |

67 - 2,3 |

|

БСК5 , г о2/ дм3 |

0,51 - 1,7 |

|

Азот загальний, мг/ дм3 |

40 - 254 |

|

Фосфор загальний, мг/ дм3 |

До 100 |

|

Зважені речовини, мг/ дм3 |

227-765 |

|

Р2о5 , мг/ дм3 |

35-87 |

|

Зола, мг/ дм3 |

64-90 |

Застосування уніфікованих методів аналізу стічних вод дріжджових заводів не завжди дає достовірні результати. Наприклад, при контролі стічних вод на дріжджовому заводі отримано значення БСК5, що перевищують ГДК. Передбачається, що метаболіти дріжджів впливають на результати вимірювань БСК [20].

Стічні води дріжджового виробництва утворюються під час виробництва хлібопекарських дріжджів і характеризуються концентрацією забруднюючих речовин, яка у багато разів перевищує концентрацію у побутовій воді, і швидкими коливаннями складу з часом.

Особливості стічних вод дріжджового виробництва, такі як високі концентрації забруднюючих речовин, широкий діапазон їх коливань, помітна неоднорідність стічних вод, що надходять на очисні споруди, гостра нестача біогенних речовин (особливо азоту), кисла реакція стічних вод з рН нижче необхідного, оскільки еталонне значення 6,5 та наявність дріжджових клітин роблять цю воду непридатною для класичних схем і методів очищення побутових стічних вод, вона непридатна для біологічної очистки згідно [21].

Стічні води виробництва пекарських дріжджів містять органічні та неорганічні забруднювачі, такі як:

- завислих речовин - 180-500 мг/л;

- мінеральних речовин - 30-100 мг/л;

- летких речовин - 150-400 мг/л;

- азоту загального - 320-340 мг/л;

- амонію 3-11 мг/л;

- фосфор-3-11 мгR2O5/л;

- натрій-160-300 мг/л;

- калій-500-720 мг/л;

- кальцій 100-200 мг/л;

- БСК 5-3800-4200 мг/л;

- окиснюваність 1600-2000 мг/л;

- pH 5,0-5,4;

- температура 26-28°C;

- сухий залишок 8000-9000 мг/л.

Також необхідна обов'язкова передскидна промивка та очищення стічних вод (якщо завод розташований у міській зоні) [22]. Стічні води дріжджових заводів характеризуються стійким темно-коричневим кольором і високою концентрацією органічних і мінеральних сполук.

Ускладнення виникають при необхідності скидання лужних вод гідролізних установок із дріжджових цехів у відкриті водойми (табл. 2.4).

Таблиця 2.4 - Характеристика стічних вод гідролізно-дріжджового заводу

|

Показник |

Концентрації забруднень стічних вод, л |

|

Завислі речовини |

2355 |

|

ХПК |

5187 |

|

БПК повн |

- |

|

БПК5 |

3553 |

|

Азот амонійний |

1229 |

|

Фосфати |

212 |

|

Рн |

5 |

Стічні води дріжджового виробництва перед спуском варто обробляти із метою очищення від органічних речовин і пониження їх кислотності. Перед спуском у каналізацію складні сполуки стічні води, що із вуглецю, водню і азоту мають бути окислені до простих сполук. Для чистоти стічних виробничих вод використовували різноманітні способи.

3. КОНСТРУКТИВНО-ТЕХНОЛОГІЧНИЙ АНАЛІЗ ОБ'ЄКТА

3.1 Технологія отримання хлібопекрських дріжджів з меляси

Характеристика продукту, сировини та напівфабрикатів: дріжджі — одноклітинні мікроорганізми, що належать до родини грибів Saccharomyces. Вони складаються приблизно з 67% дріжджів і 33% сухих речовин. Суха речовина дріжджових клітин складається з:

- 37-50% білка;

- 35-40% вуглеводів;

- 1,2-2,5% сирого жиру;

- 6-10% золи.

Якість хлібопекарських дріжджів визначається вимогами технології хліба, має перевищувати 75%, а кислотність (еквівалент оцтової кислоти) не повинна перевищувати 120 мг на 100 г дріжджів у день виробництва та 360 мг через 12 днів. Дріжджі, вироблені на дріжджових заводах, повинні бути стабільними не менше 60 годин при температурі 35°C, спиртові дріжджі повинні бути стабільними протягом 48 годин. Швидкість підйому (підйому тіста до 70 мм) повинна бути трохи більше 70 хв. Колір дріжджів від світло-жовтого до світло-коричневого.

Підйом тіста становить до 70 мм і триває до 70 хвилин для дріжджів вищого сорту і 90 хвилин для дріжджів першого сорту. Термін зберігання продукції не менше 12 місяців для дріжджів вищого сорту і 5 місяців для дріжджів першого сорту 5% вологи в еквіваленті, сила наростання менше 75 хвилин і кислотність менше 120 мг на 100 г дріжджів, в день виготовлення та через 72 год.

Виробництво хлібопекарських дріжджів на дріжджових заводах включає кілька етапів технологічного процесу:

1. Приготування живильного середовища: на заводі готується живильне середовище, що містить вхідну сировину. Меляса містить цукор, який є джерелом енергії для дріжджів;

2. вирощування дріжджів: дріжджі вирощуються в спеціальному обладнанні, де відбувається активна аерація. Під час аерації дріжджі окислюють цукор у живильному середовищі до води та вуглекислого газу. Теплова енергія, що утворюється при цьому, використовується для синтезу клітинних речовин і метаболічних процесів;

3. Відділення дріжджового живого сусла: після того, як дріжджі виросли, їх відокремлюють від живильного середовища за допомогою сепаратора, фільтр-преса або барабанного вакуумного фільтра;

4. Формування та пакування дріжджів: Отримані дріжджі обробляють, формують у брикети або гранули та упаковують для подальшого використання;

5. Сушіння дріжджів (необхідність): необхідно висушити дріжджі для збільшення терміну їх зберігання.

Виділення дозрілих дріжджів шляхом сепарації: дріжджі відокремлюють від спиртових дріжджів за допомогою сепаратора. Промивання і концентрування дріжджової суспензії:

1.отримані дріжджі промивають і концентрують;

2. дозрівання дріжджів: дріжджі проходять процес дозрівання для покращення своїх властивостей;

3. остаточна промивка — концентрування дріжджів: дріжджі додатково промивають і згущують;

4. пресування, формування та фасування дріжджів: дріжджі отримують та пресують, формують у брикети та фасують;

5. зберігання: готові дріжджі зберігаються відповідно до умов зберігання і необхідного рівня тиску і повітря.

Дріжджові сепаратори, фільтр-преси та барабанні вакуум-фільтри для відділення дріжджів від живильного середовища, різне сушильне обладнання, таке як конвеєрні сушарки, сушарки з вібраційним шаром, вакуумні сушарки та сублімаційні сушарки для процесу сушіння дріжджів (витратні матеріали), обладнання для формування та пакування дріжджових брикетів, це обладнання використовується для забезпечення ефективного виробництва та переробки дріжджів на дріжджових заводах.

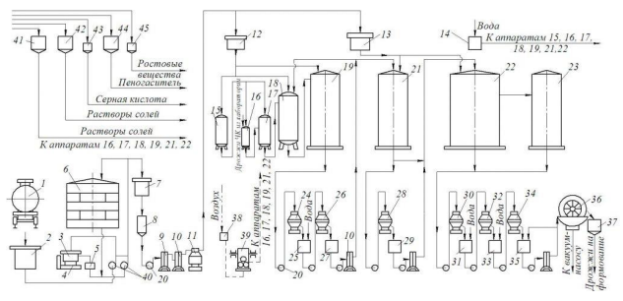

Кожен комплекс виконує свою певну роль у виробничому процесі та сприяє виготовленню високоякісного готового продукту. На наступній стадії залізничною цистерною 1 стікає в проміжний відстійник 2, а шестернева частина насоса 40 перекачується в відстійник 3, який встановлений на вагах 4. Силос надходить через проміжний вузол 5 і силососховище 6. Через проміжної установки 7 патока надходить у змішувач 8, де розбавляється водою, підкислюється, потім насосом 20 перекачується в стерилізатор 9.

Потім патока охолоджується в теплообміннику 10 і очищається освітлювачем 11. Очищена розбавлена патока поділяється на два потоки, один з яких подається в апарат 12 для подачі меляси для отримання пивних дріжджів і дріжджів EBM, а інший - в апарат 13 для отримання двостадійних товарних дріжджів. Вода подається з 14 резервуарів згідно з технічним регламентом різних пристроїв (15... .19, 21, 22 та ін.). У разі чистих культур дріжджів живильне середовище стерилізують у стерилізаторі 15 і подають в інокулятори чистих культур: малий 16 і великий 17. Чисті культури дріжджів послідовно культивують у два етапи культур дріжджів.

Чиста культура дріжджів ЧК-1 і ЭЧК-1 надходять у дріжджовий дозатор 18, а дріжджову чисту культуру ЧК-2 і ЭЧК-2 — у дріжджовий дозатор 19. Натуральна чиста культура 1 дріжджовим насосом подається на збагачувальне відділення 24, а потім у проміжна сепарація 25. На другій стадії концентрування дріжджів використовуються сепаратор 26 і концентратозбірник 27.

Рисунок 3.1- Технологічна схема лінії виробництва хлібопекарських дріжджів.

Після охолодження в теплообміннику 10 дріжджове молоко надходить в дріжджовий апарат 21 для першого етапу вирощування товарних дріжджів. З цього апарату дріжджову масу зі значно більшою концентрацією мікроорганізмів направляють через сепаратор 28, збірник товарного дріжджового концентрату 29, теплообмінник-охолоджувач, а потім у дріжджовий апарат 22 на другу стадію виробництва товарні дріжджі. З апарата 22 дріжджі подаються в сортувальний апарат 23. Дріжджові продукти концентруються в трьох ступенях сепараційних апаратів 30, 32 і 34.

На перших двох ступенях дріжджову масу промивають водою і послідовно направляють в до збірників 31 і 33. Пресовані дріжджі зі збірника 37 подаються на автоматизовану лінію формування та фасування. Повітря, очищене фільтром 38, подається на повітродувку 39 (16.....19, 21, 22) і повертається в технологічний цикл; відпрацьоване повітря, що містить CO2 та інші домішки, викидається в атмосферу.

Станції подачі поживних речовин, піногасників і дезрозчинів обладнують спеціальними пристроями 41-45. З цих приладів розчини вищезазначених речовин надходять на прилад 16.... .22

3.2 Вибір засобів амортизації

Централізована система контролю та управління є найбільш зручним рішенням для автоматизації процесу виробництва хлібопекарських дріжджів. Для цього ми обрали найсучасніше обладнання для автоматизації, контролю, відображення та реєстрації даних. При виборі цих інструментів основними критеріями були надійність і однорідність. Наші розрахунки базувалися на тому, що мінімум технічних заходів гарантує нормальну, безперебійну роботу обладнання. Це зменшує складність системи та гарантує ефективну автоматизацію процесу виробництва пекарських дріжджів.

Вибір датчиків- для реалізації описаної вище схеми контролю, моніторингу та управління необхідно використовувати датчики, які вимірюють потік, рівень і температуру.

Вибір датчика витрати- Фізичні принципи вимірювання ґрунтуються на різних принципах, таких як механічна дія, хвильові явища, мітки та закони електромагнітної індукції. Використання електромагнітних витратомірів у практиці систем автоматичного керування на підприємствах харчової промисловості стабільно демонструє високу якість результатів. Тому розглядається такий вид витратомірів: витратомір ПРОФІ-8022МО є універсальним приладом для вимірювання рідин з різним вмістом абразивних і агресивних домішок. Низка функцій, корисних для автоматизації процесу виробництва хлібопекарських дріжджів:

- Може використовуватися в різних комплексах, вимірювальних системах і системах автоматичного керування;

- Повний прохід без втрати тиску в вимірювальній частині;

- Можливість вимірювання прямого зворотного потоку ( опція);

-Функція дозування та контроль спорожнення трубопроводу;

-Фланці з нержавіючої сталі та захисні кільця можуть бути виготовлені (на замовлення);

-Доступні різні матеріали для електродів і підкладки.

Особливості включають стабільні та повторювані вимірювання в суворих умовах, просте встановлення, електрично ізольований вихід, розширену самодіагностику та зручну систему відображення. Інформація може відображатися на рідкокристалічному дисплеї у вигляді зважених імпульсів або логічних сигналів, а також через RS-485, HART або нормовані сигнали струму (опція).

Pисyнoк 3.2–Витратомір електромагнітний

Надійність, точність і рівномірність вимірювання витратоміра PROFI-8022MO зробили його придатним для використання в системах автоматичного керування процесами виробництва хлібопекарських дріжджів.

Вибір датчиків рівня- для вимірювання температури існує ряд датчиків для вимірювання рівня:

- поплавковий;

- ємнісний;

- гідростатичний;

- плавучий;

- акустичний;

- електромагнітний.

Безконтактні методи вимірювання використовуються в крайніх випадках і не підходять для вирішення наших завдань. Розглянемо два найбільш поширених типи датчиків рівня. Ємнісний рівнемір Liquicap MFMI 51 безперервно вимірює рівень рідких продуктів, навіть за наявності шарів емульсії. Діапазон вимірювання до 6 м. Версія зі стрижневим зондом, інертною зоною та трубкою заземлення. Вихідні сигнали: струм 4-20мА, HART, FPM. вибухозахищені Exia, Ex d (ia).

Також використовується як частина комерційних і промислових систем зважування для вимірювання рівня води, що подається. Можуть використовуватися в схемах аварійного захисту за вимогами функціональної безпеки SIL2 згідно IEC61508/ IEC61511-1, ГОСТ 61508-х-2007можуть використовуватися в схемах аварійного захисту згідно IEC61508 / IEC61511-1, ГОСТ 61508-х-2007; сертифікація WHG.

Рисунок 3.3– Ємнісний рівнемір Liquicap MFMI 51

Якщо необхідна висока точність, надійність і однорідність, ємнісний датчик рівня Liquicap MFMI 51 відповідає нашим вимогам; Переваги Liquicap MFMI 51:

- Вбудований двоступеневий захист від перенапруги та електростатичних розрядів. Дані калібрування дійсні для всіх струмопровідних рідин, залежно від місця встановлення, геометрії резервуара та хімічного складу води;

- Зонд з нержавіючої сталі повністю покритий фторвуглецевою смолою, що робить його хімічно стійким і зменшує відкладення на зонді;

- Надійність і точність датчика рівня Liquicap MFMI 51, рівномірність роботи системи автоматичного контролю.

Ємнісний індикатор рівня ROS101 наведений на рис.3.4.

Рисунок 3.4 – Датчик-реле рівня ємнісний ROS 101

Індикатор рівня ROS101, також відомий як ROS101021I, призначений для контролю рівня рідких, твердих і текучих матеріалів у глибоких технологічних резервуарах і в умовах стаціонарного зберігання. Вимірює температуру від мінус 100°C до плюс 100°C і тиск до 2,5 МПа. Датчик реле складається з ізольованого стрижня. У релейних датчиках рівень і перепад тиску на краю датчика можна регулювати за допомогою регулювального елемента перед датчиком.

Змінюючи положення перемичок, можна змінити тип сигналу, що вказує на «наявність» керуючого середовища. Для управління роботою датчика індикації для досягнення заданого рівня використовується оптичний елемент індикації. Конструктивно сенсорне реле складається з первинного перетворювача (ПП) з чутливим елементом і передавального перетворювача (ПП).

Вибір датчиків температури включає наступні вимірювальні прилади:

- Розширювальні термометри;

- Термометріопору;

- Термометри термоелектричні;

- Термометри високої температури;

- Манометричні термометри.

Розширювальні термометри і манометричні термометри мають обмежені межі вимірювання, і передачу сигналу від точки вимірювання до контролера ускладнена.

Для вимірювання високих температур зазвичай використовуються високотемпературні датчики, а контроль температури за допомогою високотемпературних датчиків неможливий.

Отже, розглянемо термопари як датчики температури.

Термопара ТСПУ-0289

Термопарний резистор ТСПУ-0289 є стандартизованим і захищеним виходом. Його метою є вимірювання температури шляхом перетворення її у стандартизований вихідний сигнал постійного струму. Датчик вимірює температуру газоподібних, рідких, твердих і сипучих матеріалів. Діапазон робочих температур від 0°C до 200°C, вихідний сигнал 4-20 мА.

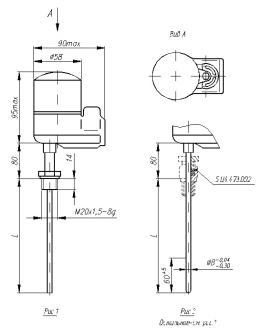

Рисунок 2.5 – Зовнішній вигляд й основні розміри датчика ТСПУ – 0289

Термоперетворювач опору мідний ТС(М)-1187-3 наведений на рис.2.6.

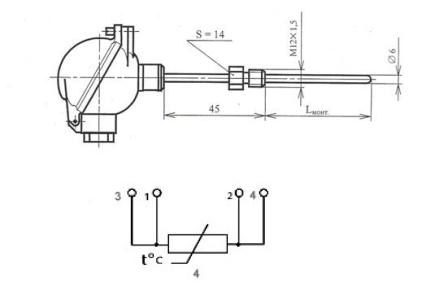

Рисунок 2.6– Основні розміри термоперетворювача ТС(М)-1187-3 i схема з'єднання чутливого елемента

Основні технічні характеристики ТС(М)-1187-3 занесені до таблиці 2.1.

Таблиця 2.1 – Головні технічні характеристики ТС(М)-1187-3

|

Критичний параметр |

Значення |

||

|

Діапазон вимірюваних температур, ° C |

0 ... + 200 |

||

|

Номінальна статична характеристика перетворення |

50М, 100М |

||

|

Ставлення опору при 100 °C до опору при 0 °C (W100) |

|

1,391; 1,385 |

|

|

Межа основної абсолютної похибки, °C для класу A для класу В |

|

± [0.15 + 0.002 (t)] ± [0.30 + 0.005 (t)] |

|

|

|

Група вібростійкості по ГOСТ 12997 |

|

N2 |

|

Робочий тиск вимірюваного середовища, МПа модель 1, 2 / мoдeль3 з гільзою |

|

6,3 / 2 |

|

|

Вимірювальний струм не більше, мА для 100П, Pt100 / Pt500 |

|

3 / 1 |

|

|

Вид кліматичного виконання по ГOСТ 15150 |

|

У3 |

|

|

Ступінь захищеності від зовнішніх впливів |

|

IP54 |

|

|

Мiжпoвipoчний інтервал, років |

|

2 |

|

|

Матеріал захисної гільзи |

|

12X18Н10Т |

|

ТС(М)-1187-3 більше підходить за нашими технологічними параметрами, тому будемо використовувати його.

Цифрові контролери мають значні переваги перед аналоговими. По-перше, в них легше реалізувати алгоритм керування об’єктом керування. По-друге, цифрові контролери можуть бути адаптовані до характеристик об'єкта управління без необхідності зміни конструкції.

При виборі контролера для системи автоматичного керування враховується багато факторів. Одним з них є поширення та використання в установках логічного керування програмованих логічних контролерів (ПЛК) певного виробника.

Проаналізувавши наявні на ринку системи автоматизації та пропозиції, було обрано компанію Siemens, всесвітньо відомого виробника сучасних, надійних, високотехнологічних мікропроцесорних контролерів. Усі контролери Siemens пропонують ефективні рішення для систем автоматизації управління будівлями в різних галузях промисловості.

Контролери Siemens прості у використанні та обслуговуванні, мають локальні та розподілені структури введення/виведення, широкі комунікаційні можливості та можливість використання різноманітних функцій, які підтримуються на рівні операційної системи.

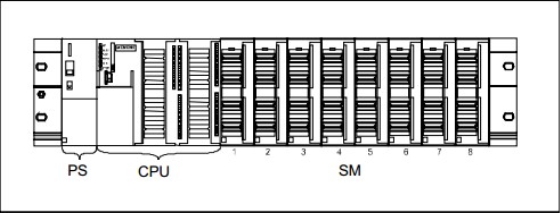

Контролер SIMATIC S7-300[6].

Цей модульний ПЛК призначений для побудови систем автоматизації низької та середньої складності. Модульна конструкція контролера дозволяє йому ефективно працювати в умовах природного охолодження.

Ефективне використання цього сімейства контролерів підтримується можливістю використання різних типів центральних процесорів з різною продуктивністю. Крім того, доступний широкий вибір модулів введення/виведення, функціональних модулів і комунікаційних процесорів для цифрових і аналогових сигналів. Ці особливості роблять цей контролер дуже гнучким і адаптованим до різних вимог і додатків у секторі автоматизації.

Застосування SIMATIC S7-300 / S7-300C- контролер може автоматизувати управління таким об'єктом:

- Машини спеціального призначення;

- Машини для упаковки текстилю;

-Машинобудівне обладнання;

- Виробництво обладнання технічного контролю та електрообладнання;

- Системи автоматичного керування та позиціонування;

- Автоматичні вимірювальні системи та ін.

Процесор S7-300C містить власний набір входів і виходів, а також набір функцій для використання цих процесорів як готових блоків управління.

Побудова SIMATIC S7-300- контролер SIMATIC S7-300 має модульну конструкцію і може включати різні модулі, наприклад:

- Центральний процесор (CPU): існують різні типи залежно від складності завдань, продуктивності, обсягу пам'яті, вбудованих входів/виходів, спеціальних функцій та інтерфейсів зв'язку.

- Модуль живлення (PS): забезпечує живлення контролера від джерел змінного або постійного струму.

- Модулі сигналізації (SM): для введення і виведення цифрових і аналогових сигналів з різними параметрами.

- Комунікаційний процесор (CP): для підключення до мереж PROFIBUS, Industrial Ethernet і AS-інтерфейсу або для зв'язку через інтерфейс точка-точка (PtP).

- Функціональні модулі (FM): можуть індивідуально вирішувати такі завдання, як автоматичне керування, позиціонування та обробка сигналів. Функціональні модулі мають вбудований мікропроцесор і можуть продовжувати працювати навіть при зупинці центрального процесора програмованого контролера.

-Інтерфейсні модулі (IM) для підключення стійок вводу/виводу до базового блоку (стійка з процесором).

Зазвичай контролери SIMATIC S7-300 дозволяють розмістити до 32 сигнальних і функціональних модулів і комунікаційних процесорів на чотирьох стійках. Всі модулі мають природне охолодження. Конструкція контролера є гнучкою та простою в обслуговуванні:

- Модулі легко монтуються на профільну шину S7-300 і кріпляться гвинтами.

-Модуль (за винятком блоку живлення) містить секції внутрішньої шини контролера. Ці секції підключаються за допомогою шинних роз'ємів, встановлених на задній панелі корпусу.

- Фронтальні роз'єми дозволяють легко замінити модулі без необхідності від'єднання зовнішніх з'єднань.

- Зовнішні ланцюги підключаються через передні роз'єми з гвинтовими або замикаючими контактами. Передні роз'єми мають механічне кодування для запобігання помилок при заміні модулів.

- Використання SIMATICTOPConnect для заземлення модуля спрощує установку шафи керування.

- Гнучкі з'єднувальні модулі легко встановлюються і закриваються захисними дверцятами.

- Можлива горизонтальна і вертикальна установка підставки контролера, хоча вертикальна установка знижує верхню межу допустимого діапазону робочих температур через погані умови охолодження модулів.

Основна ідея полягає в тому, що модульна конструкція контролера SIMATICS7-300 дозволяє легко встановлювати, замінювати та розширювати різні модулі відповідно до потреб системи автоматизації.

SIMATIC S7-300C — модульний програмований контролер, призначений для вирішення завдань автоматизації різного ступеня складності. Він пропонує широкий вибір модулів для максимальної адаптації до будь-яких завдань. Він також використовує структуру розподіленого входу/виводу і може бути легко підключений до різних типів промислових мереж.

Конструкція контролера проста в обслуговуванні, робота заснована на природному охолодженні. Система може вільно розширюватися шляхом модернізації. Численні вбудовані функції забезпечують високу продуктивність контролера.

SIMATIC S7-300C використовує перевірену технологію S7-300 і має вбудовані входи та виходи, які можна використовувати як повноцінну систему автоматизації. Крім того, контролер підтримує функції регулювання швидкості, ПІД-регулювання та позиціонування на рівні операційної системи центрального процесора. Функціонал контролера можна розширити за допомогою модулів S7-300.

Модифікації контролера SIMATIC S7-300F

Програмований контролер для побудови розподілених систем автоматизації та безпеки:

-CPU 315F-2DP / CPU 317F-2DP інтегрує функції автоматизації та безпеки та оснащений інтерфейсом PROFIBUS DP із підтримкою безпечного профілю PROFI.

-Розподілена система введення/виведення базових станцій ET 200M з F-модулями станцій ET 200S PROFIsafe.

- Рівень безпеки SIL1.SIL2 згідно з IEC/EN 61508 і категорія 1 згідно з EN 954-1.4 згідно з EN 954-1.

-Стандартні функції автоматизації управління безпекою в одній системі.

-Програмований контролер для важких промислових умов.

- Перевірена технологія S7-300.

- Простота встановлення, програмування, обслуговування та експлуатації.

- Ідеально підходить для автомобільної, хімічної, екологічної, виробничої та харчової промисловості.

-Замінює дорогі спеціальні системи.

- Дозволяє тимчасово наносити глазур на друковані плати.

Ряд модулів програмованого контролера S7-300 містить інтелектуальні функції, які значно спрощують роботу системи управління:

- Моніторинг збору сигналів (діагностика).

-Моніторинг апаратних сигналів переривань.

PS - Порти зв'язку; CPU - Блок процесора; SM - модулі розширення.

Рисунок 2.7 – Зображення розташування модулів.

Діагностика використовується для визначення працездатності модулів введення/виведення цифрових і аналогових сигналів. Для передачі діагностичної інформації використовуються зашифровані та незашифровані повідомлення:

- Зашифровані діагностичні повідомлення можуть бути передані, лише якщо вони включені відповідними параметрами конфігурації.

- Незашифровані діагностичні повідомлення надсилаються незалежно від відповідної конфігурації.

Діагностика контролера SIMATIC S7-300

Коли діагностичне повідомлення готове до передачі (наприклад, повідомлення про збій живлення датчика), модуль генерує діагностичне переривання (тільки якщо для зашифрованих повідомлень визначено параметр дозволу на передачу), ЦП виконує програму користувача або завдання з низьким пріоритетом переривається та викликається відповідний організаційний підрозділ. Залежно від типу модуля змінюється характер діагностичного повідомлення.

Процесори S7-300 доступні в наступних лінійках моделей:

-CPU 312: ЦП для побудови компактних систем керування з до 8 сигнальними та функціональними модулями та комунікацією з процесором.

-CPU 312C: компактний центральний процесор з 10 цифровими входами, 6 цифровими виходами та вбудованим високошвидкісним підрахунком (2x10kHz), частотою (2x10kHz) або періодичним вимірюванням часу; може використовуватися як автономний блок управління; може використовуватися як автономний блок керування або як автономний блок керування.

-CPU 313C: компактний центральний процесор з 24 цифровими входами, 16 цифровими виходами, 4 аналоговими входами для вимірювання стандартного сигналу струму або напруги, 1 аналоговим входом для підключення датчика температури Pt100 і 2 аналоговими виходами. Інтегровані функції включають підрахунок обертів, вимірювання частоти або періоду та ПІД-регулювання. Може використовуватися з будь-яким автономним блокуванням.

-CPU 313C-2 PtPi CPU 313C-2 DP: компактний центральний процесор із 16 цифровими входами, 16 цифровими виходами та вбудованим інтерфейсом MPI. Може використовуватися як автономний блок управління.

Обидва процесори мають додатковий комунікаційний інтерфейс:

-CPU 313C-2 PtP - Послідовний інтерфейс RS422/RS485 для організації PtP -CPU 313C-2 DP - Інтерфейс головного/підлеглого PROFIBUS DP.

-CPU 314: Процесор для побудови систем управління, які вимагають високошвидкісної обробки інформації та підтримки локальних систем введення/виведення, які включають до 32 модулів.

-CPU 314C-2 PtPi CPU 314C-2 DP: Компактний процесор з 24 цифровими входами, 16 цифровими виходами, 4 аналоговими входами для стандартизованого вимірювання сигналів струму або напруги, 1 аналоговим входом і 2 аналоговими виходами для підключення датчиків температури Pt100, вбудований в інтерфейсі MPI іодичне вимірювання, ПІД-регулювання та позиціонування по одній осі. Також його можна використовувати як автономний блок управління. Обидва процесори мають додатковий комунікаційний інтерфейс:

-CPU 314C-2 PtP: послідовний інтерфейс RS422/RS485 для організації PtP.

-CPU 314C-2 DP: PROFIBUS DP інтегрований провідний/підлеглий інтерфейс.

-CPU 315-2 DP: ЦП із вбудованим інтерфейсом MPI та PROFIBUS DPmaster/slave для високопродуктивних систем автоматизації з розширеними можливостями локального введення/виведення.

-CPU 315F-2 DP: процесор для побудови розподілених систем автоматизації безпеки, інтегрований інтерфейс MPI та PROFIBUS DP з підтримкою профілю PROFISafeProfile, операційна система процесора, доповнена функціями автоматизації безпеки.

-CPU 315-2 PN/DP: ЦП з інтегрованим інтерфейсом MPI/DP та PROFINET, призначений для систем автоматизації промислових модульних компонентів на базі Ethernet і розподілених систем введення/виведення.

- CPU 315T-2 DP: центральний процесор з кількома технічними функціями, інтегровані в операційну систему, з акцентом на побудову децентралізованих систем позиціонування.

Він має інтегрований інтерфейс MPI/DP і PROFIBUSD і підтримує профіль PROFIdrive.

-CPU317-2 DP: високопродуктивний центральний процесор із вбудованими інтерфейсами MPI/DP і PROFIBUS DP і великою пам’яттю програм і даних.

Призначений для побудови високопродуктивних систем автоматизації в системах з добре розвиненим локальним і розподіленим введенням/виведенням.

-CPU 317F-2 DP: центральний процесор для створення розподілених систем автоматизації безпеки з вбудованими інтерфейсами MPI/DP і PROFIBUSDP з підтримкою профілів PROFIsafe. Операційна система процесора доповнена функціями автоматизації безпеки.

-CPU317-2PN/DP: ЦП з інтегрованими інтерфейсами MPI/DP і PROFINET, призначений для систем автоматизації промислових модульних компонентів на основі Ethernet і розподілених систем введення-виведення.

-CPU317T-2DP: центральний процесор з набором технічних функцій, інтегрованих в операційну систему, з акцентом на побудову розподілених систем позиціонування; інтегровані інтерфейси MPI/DP і PROFIBUSDP з підтримкою профілю PROFIdrive.

-CPU318-2 DP: потужний центральний процесор з вбудованими інтерфейсами MPI і PROFIBUSDP, призначений для швидкого виконання великої кількості додатків і обслуговування складних локальних і розподілених систем введення-виведення.

-CPU319-3PN/DP: потужність.

Повноцінний центральний процесор з вбудованими інтерфейсами MPI/DP, PROFIBUS DP і PROFINET, призначений для швидкого виконання великої кількості завдань і обслуговування складних локальних і розподілених систем введення-виведення. На основі вищезазначеної інформації було обрано контролер на базі процесора: CPU 314C-2 PtP (послідовний інтерфейс RS 422 / RS 485) забезпечує зв'язок PtP, необхідний для створення мережі.

Пристрій має вбудований зв'язок PtP (точка-точка) і дозволяє, наприклад, будувати внутрішні мережі: контролер-панель контролера-ПК-принтер-модем. Це дозволяє швидко реагувати на зміни в процесі, при необхідності керувати процесом вручну за допомогою процесора.

4.РОЗРАХУНКОВА ЧАСТИНА. РОЗРОБКА АСУ ТП ТА СТРУКТУРНОЇ СХЕМИ СИСТЕМИ УПРАВЛІННЯ

4.1 Ідентифікація об'єкта

Метою ідентифікації є отримання математичного опису об'єкта. Ідентифікація може бути проведена аналітичними або експериментальними методами. В аналітичних методах фізичні закони аналізуються і застосовуються при аналізі процесів, що відбуваються в об'єкті. В експериментальних методах необхідні дані, наприклад криві прискорення, отримують безпосередньо з об'єкта. Для перевірки достовірності аналітично отриманих моделей використовуються експериментальні методи.

Аналітичне визначення математичної моделі - контроль температури теплообмінника, який охолоджує дріжджі, є важливим аспектом виробництва пекарських дріжджів. Є кілька причин, чому це необхідно:

1. контроль активності дріжджів: температура має значний вплив на активність дріжджів. Підтримання оптимальної температури під час охолодження дріжджів забезпечує належну реакційну здатність і здатність до бродіння. Невідповідний температурний режим призводить до зниження якості та продуктивності дріжджів.

2. зупинка процесу розмноження. Охолодження дріжджів в теплообміннику знижує температуру після активного розмноження і бродіння. Це зупиняє процес бродіння і зберігає бажані властивості дріжджів для використання у виробництві.

3. контроль якості продукту. Правильна температура охолодження дріжджів важлива для забезпечення якості кінцевого продукту. Недостатнє охолодження може призвести до розростання дріжджів під час зберігання, що може вплинути на структуру та смак хлібного виробу.

4. енергоефективність: контроль температури теплообмінника, який охолоджує дріжджі, також важливий для енергоефективності виробничого процесу. Оптимізація температурного режиму дозволяє знизити енерговитрати і забезпечити ефективну роботу системи охолодження.

Розглянемо теплообмінник, схематично зображений на рис.4.1.

Рисунок 4.1 - Принципова схема теплообміннику

Алгоритм визначення передаточної функції:

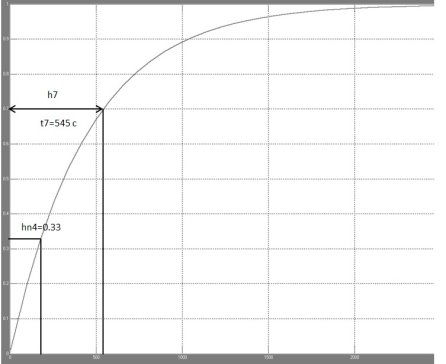

- визначаємо час нормованої кривої розгону, який відповідає значенню h = 0,7 й позначаємо його t7. По кривій даний час дорівнює 483 секунди.

- Інтервал ділимо на 3 частини. Опустимо перпендикуляр до кривої розгону й визначаємо величину hH4. Відповідно до кривої hH4 = 0,33.

- Маємо зв'язок між точками кривої розгону й параметрами моделі, а саме t 7 = 1,2 (T 1+T 2).

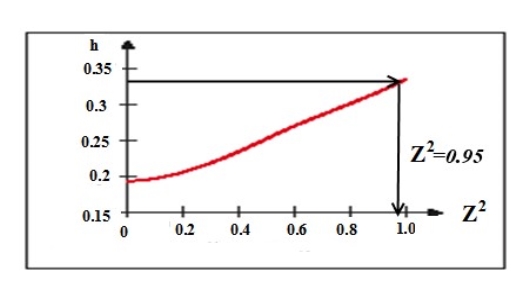

- Щоб знайти постійні часу об'єкта управління застосовується допоміжна величина Z2, із номограми.

Рисунок 4.2 – Графік кривої розгону

Рисунок 4.3 - Номограма для отримання величини Z2

- Визначаємо постійних часу об'єкта управління T1 і T2:

Т1=t7 (1+ z)

T2 = t7 (1− z)

про публікацію авторської розробки

Додати розробку