Проектування та добір складу звичайного бетону розрахунково-експериментальним методом

МІНІСТЕРСТВО НАУКИ І ОСВІТИ УКРАЇНИ

КРИВОРІЗЬКИЙ БУДІВЕЛЬНИЙ ФАХОВИЙ КОЛЕДЖ

МЕТОДИЧНІ ВКАЗІВКИ

до виконання розрахункової роботи на тему «Проектування та добір складу звичайного бетону розрахунково-експериментальним методом» з дисципліни

«Будівельне матеріалознавство»

для студентів денної та заочної форми навчання спеціальності за напрямком 192 –

Будівництво та цивільна інженерія

Складено з урахуванням навчальної програми з дисципліни: «Будівельне матеріалознавство»

Розробку складено Розробку розглянуто і схвалено викладачем КБФК: цикловою комісією:

Альона МИРКОТАН «Загально-технічних дисциплін»

Протокол №___від___________ Голова циклової комісії:

_________ Агнесса ЦИТОВИЧ

Кривий Ріг 2023

Методичні вказівки до виконання розрахункової роботи на тему «Проектування та добір складу звичайного бетону розрахунково-експериментальним методом» з курсу «Будівельне матеріалознавство», для студентів денної та заочної форми навчання спеціальності за напрямком 192 – Будівництво та цивільна інженерія

Укладач: Альона МИРКОТАН – викладач спеціаліст

Рецензенти: Оксана КАРПЕНКО – викладач спеціаліст першої категорії

© Альона МИРКОТАН, 2023

© КБФК, 2023

Анотація

В задачу проектування складу важкого бетону входить вибір цементу, заповнювачів, води та добавок; встановлення їх оптимальних співвідношень при мінімальній витраті в’яжучого; забезпечення необхідних технологічних властивостей бетонної суміші; отримання бетону із заданими проектними фізикомеханічними властивостями за міцністними показниками, водонепроникністю, коефіцієнтом корозійної стійкості, морозостійкості,, тріщиностійкості та т.д. При проектуванні складу бетонної суміші враховуються всілякі чинники, що впливають на кінцеву якість бетону з метою забезпечення надійності та довговічності бетонної або залізобетонної конструкції.

Зміст

Вступ ..................................................................................................................................... 5

1.Мета виконання розрахунково-графічної роботи (РГР)...................................................... 5

2.Завдання, поставлені при виконанні РГР ....................................................................... 5

3. Загальні положення ......................................................................................................... 5

4. Завдання на підбір складу бетону .................................................................................. 6

5. Добір номінального складу бетону ............................................................................... 7

6. Приклад вирішення задачі ............................................................................................ 15

Література .......................................................................................................................... 19

Додаток №1 ....................................................................................................................... 21

Додаток №2 ........................................................................................................................ 22

Додаток №3 ........................................................................................................................ 23 Додаток №4 ....................................................................................................................... 24

Вступ

1. Мета виконання розрахунково-графічної роботи (РГР).

Розрахунок складу бетону має на меті одержання бетонної суміші заданого ступеня легкоукладності при якнайменшій витраті цементу, а бетону заданої міцності.

2. Завдання, поставлені при виконанні РГР.

При розрахунку складу бетону студенти повинні вивчити методику та виконувати наступні процедури:

- вибір раціонального виду цементу для даного складу бетонної суміші;

- визначення відповідності гранулометричного складу заповнювачів вимогам ДСТУ;

- встановлення марки бетонної суміші з легкоукладності;

- визначення водоцементного відношення;

- встановлення орієнтовної витрати води на 1м3 бетонній суміші;

- визначення витрати цементу на 1м3 свіжо-виготовленої бетонної суміші;

- визначення витрати крупного та дрібного заповнювача на 1 м3 бетону з урахуванням вмісту домішок та природної вологості;

- розрахунок номінального складу бетону по вазі та за об'ємом; - розрахунок виробничого складу бетону.

Підготовлений фахівець повинен вміти:

- застосовувати практично одержані знання в області проектування складу бетону;

- використовувати на практиці нормативну базу в області розрахунку оптимального складу бетону;

- користуватись стандартами та питанням економічної доцільності при прийнятті рішень використання певних видів бетонів для виготовлення будівельних матеріалів та конструкцій.

3. Загальні положення

Підбір складу бетону слід виконувати відповідно до вимог стандарту ГОСТ

27006-86 «Бетони. Правила підбору складу» з метою отримання бетону в конструкціях з міцністю та іншими показниками якості, встановленими державними стандартами, технічними умовами або проектною документацією на ці конструкції, при мінімальній витраті цементу або іншого в’яжучого.

Добір складу бетону включає: визначення номінального складу, розрахунок та коректування робочого складу, розрахунок та передачу у виробництво робочих дозувань.

Підбір номінального складу бетону виконують при організації виробництва нових видів конструкцій, зміні нормованих показників якості бетону або бетонної суміші, технології виробництва, постачальників, виду або марок вживаних матеріалів, а також при розробці та перегляді виробничих норм витрат матеріалів.

Робочі склади бетону призначаються при переході на новий номінальний склад та далі під час вступу нових партій матеріалів тих же видів та марок, які приймалися при доборі номінального складу, з урахуванням їх фактичної якості. При призначенні робочих складів їх перевіряють в лабораторних або виробничих умовах. Надалі за наслідками операційного контролю якості матеріалів даних партій та одержуваної з них бетонної суміші, а також приймального контролю якості бетону виконують коректування робочих складів.

Робоче дозування призначають по робочому складу бетонної суміші з урахуванням об'єму замісу, в якому вона готується.

Добір складу бетону повинен виконуватися лабораторією підприємствавиробника бетонної суміші за затвердженим завданням, розробленим технологічною службою цього підприємства.

Результати добору номінального складу бетону, що відповідає вимогам затвердженого завдання, повинні бути оформлені в журналі підбору складу бетону.

4. Завдання на підбір складу бетону

Завдання на підбір складу бетону повинне бути складене для конструкцій конкретної номенклатури, що виготовляються з бетону одного виду та якості за певною технологією.

Завдання повинне містити:

- нормовані показники якості бетону відповідно до технічних вимог стандартів, технічних умов або проектної документації на конструкції конкретних видів, для яких призначений бетон;

- показники якості бетонної суміші, тривалість та режими тверднення бетону та інші умови виробництва, що приймаються по технологічній документації, розробленій відповідно до діючих стандартів, норм та правил;

- показники однорідності міцності бетону всіх видів та щільності легких та ніздрюватих бетонів, а також відповідний їм середній рівень міцності та щільності, заплановані на майбутній період;

- обмеження по складу бетону та застосуванню матеріалів для його приготування, встановлені нормативно-технічною та технологічною документацією.

Склад бетону слід добирати виходячи з середнього рівня міцності, а для легких та ніздрюватих - густина бетону.

Значення середнього рівня міцності та густини для добору складу бетону приймають по ГОСТ 18105-86 «Бетони. Правила контролю міцності» з урахуванням фактичної однорідності бетону та планових заходів щодо її підвищення.

Для випадків, коли відсутні дані з фактичної однорідності бетону, середній рівень міцності при доборі його складу приймають рівним необхідній міцності по ГОСТ 18105 для бетону даного класу або марки при коефіцієнті варіації, рівному

13,5% для важкого та легкого бетонів, 14% - для щільного силікатного бетону та 17% - для ніздрюватого, а також бетону масивних гідротехнічних конструкцій.

5. Добір номінального складу бетону

1. Добір номінального складу бетону виконують по наступних етапах:

- вибір та визначення характеристик вихідних матеріалів для бетону;

- розрахунок початкового складу;

- розрахунок додаткових складів бетону з параметрами складів, відмінних від прийнятих в початковому складі у більшу чи меншу сторону;

- виготовлення пробних замісів початкового та додаткових складів, відбір проб, випробування бетонної суміші, виготовлення зразків та їх випробування за всіма нормованими показниками якості;

- обробка одержаних результатів із встановленням залежностей, що відображають вплив параметрів складу на нормовані показники якості бетонної суміші та бетону та призначених для призначення номінального, а також призначення та коректування робочих складів бетону;

- призначення номінального складу бетону, що забезпечує отримання бетонної суміші та бетону необхідної якості при мінімальній витраті в’яжучого.

2. Підбір номінального складу виконують:

- для в’яжучого кожного виду і марки кожного підприємства-виробника;

- для крупного заповнювача кожного кар'єру з однаковою максимальною крупністю;

- для пісків кожного кар'єру;

- для хімічних добавок кожного виду.

3. Вибір матеріалів, вживаних для виготовлення бетону, слід виробляти на основі їх паспортних характеристик відповідно до вимог стандартів та технічних умов. При виборі матеріалів слід враховувати необхідність найбільшого використовування промислових відходів (золи ТЕЦ, шлаків та золошлакових сумішей та ін.).

4. Матеріали, вживані для підбору складу, повинні відповідати вимогам стандартів або технічних умов на ці матеріали. До початку роботи з розрахунку складу бетону та приготування експериментальних замісів слід провести випробування матеріалів за відповідними стандартами для визначення показників їх якості, необхідних для проведення розрахунків.

Активність цементу (або міцністні властивості іншого в’яжучого, якщо їх неможливо визначити стандартними методами) для розрахунку початкового та додаткових складів слід приймати залежно від його фактичної міцності в бетоні постійного складу, який є наймасовішим для підприємства-виробника бетонної суміші, або іншими експрес-методами, перевіреними на практиці.

Вказані дані з фактичної міцності цементу, застосовані при підборі номінального складу, використовуються надалі для призначення робочих складів бетону. Допускається активність цементу для розрахунку складу бетону приймати рівній його гарантованій марці. В цьому випадку при отриманні нової партії цементу в цілях його використовування відповідно до фактичної активності робочий склад бетону (у частині витрати цементу) підбирають аналогічно номінальному.

5. Проби матеріалів відбирають в об'ємі, необхідному для підбору складу бетону. Відібрані проби заповнювачів слід висушити до постійної маси та просіяти з відсівом від дрібного заповнювача зерен крупніше 5 мм, а від крупного заповнювача - дрібніші 5 мм та з розділенням крупних заповнювачів на окремі фракції.

6. Початковий склад бетону розраховують з фактичних характеристик вихідних матеріалів відповідно до методик та рекомендацій науково-дослідних інститутів, затверджених в установленому порядку.

7. Визначають водоцементне відношення, що забезпечує отримання бетону заданої міцності при використовуванні цементу певної активності. В/Ц розраховують по формулі:

В A1Rц

![]() Rб 0.5A1Rц при Rб >Rц 1 Ц

Rб 0.5A1Rц при Rб >Rц 1 Ц

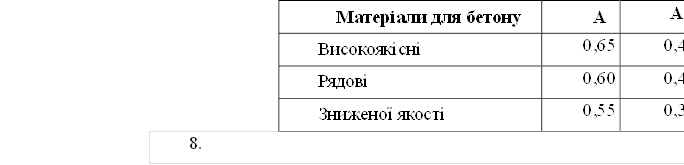

де - Rб - проектна марка бетону; Rц - активність цементу, визначувана за ДСТУ Б В.2.7-46:2010; А і А1 - коефіцієнти, залежні від якості заповнювача.

Значення коефіцієнтів А і А1 беруть з таблиці 1:

Таблиця 1. Коефіцієнти якості заповнювача

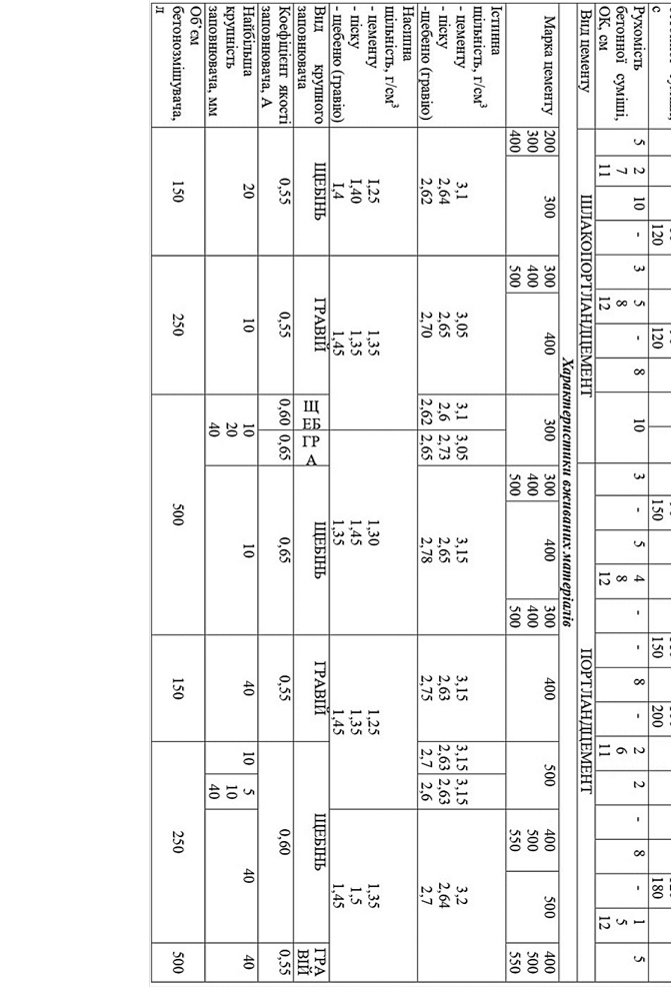

Визначають орієнтовну витрату води по табл.2.

Визначають орієнтовну витрату води по табл.2.

Таблиця 2. Орієнтовна витрата води залежно від виду заповнювача і легкоукладності бетонної суміші.

|

Характиристика бнтонної суміші |

Витрати води при найбільшій крупності заповнювача, мм |

||||||||

|

ОК,см |

Ж,с |

Гравію |

Щебеню |

||||||

|

|

|

10 |

20 |

40 |

70 |

10 |

20 |

40 |

70 |

1. Дані таблиці справедливі для бетонів з витратою цементу не більш 400 кг/м3.

2. Для пуццоланових портландцементів витрату води треба збільшити на 15-20 л/м3.

3. При використовуванні дрібного піску витрату води слід збільшувати на 10 л/м3.

4. Витрата води вказана для бетонів на щільних заповнювачах. Якщо водопоглинання крупного заповнювача перевищує 0,5% по масі, витрата води повинна бути відповідно збільшена.

|

|

- |

40…50 |

150 |

135 |

125 |

120 |

160 |

150 |

135 |

130 |

|

|

- |

25…35 |

160 |

145 |

130 |

125 |

170 |

160 |

145 |

140 |

||

|

- |

15…20 |

165 |

150 |

135 |

130 |

175 |

165 |

150 |

145 |

||

|

- |

10…15 |

175 |

160 |

145 |

140 |

185 |

175 |

160 |

155 |

||

|

2…4 |

- |

190 |

175 |

160 |

155 |

200 |

190 |

175 |

170 |

||

|

5…7 |

- |

200 |

185 |

170 |

165 |

210 |

200 |

185 |

180 |

||

|

8…10 |

- |

205 |

190 |

175 |

170 |

215 |

205 |

190 |

185 |

||

|

10..12 |

- |

215 |

205 |

190 |

180 |

225 |

215 |

200 |

190 |

||

|

12...16 |

- |

220 |

210 |

197 |

185 |

230 |

220 |

207 |

195 |

||

|

16…20 |

- |

227 |

218 |

203 |

193 |

237 |

228 |

213 |

202 |

||

|

|

|

||||||||||

9. Витрату цементу вираховують з вже відомих витрат води (В) та водоцементному відношенню (В/Ц):

B

Ц ![]()

В/ Ц 2

10. Витрата крупного заповнювача – щебню чи гравію - вираховують по формулі:

1000

![]() Щ(Гр) 1000 1000 3

Щ(Гр) 1000 1000 3

Vпуст о о.н

де ρо - середня густина зерен щебню (гравію), кг/м3; ρо.н - насипна густина щебню (гравію), кг/м3; Vпуст - порожнистість щебню (гравію), частки одиниці; ά - коефіцієнт

розсунення зерен[1] (приймається по табл. 3).

Таблиця 3. Витрата цементу в залежності від рухомості суміші

|

|

Витрата цементу, кг/м3 |

При осадці конуса, см |

При жорсткості, с |

|

|||||||

|

|

|

|

|

|

|||||||

|

|

200 |

1,22 |

1,18 |

1,10 |

|

||||||

|

|

250 |

1,28 |

1,22 |

1,12 |

|

||||||

|

|

300 |

1,34 |

1,28 |

1,14 |

|

||||||

|

|

350 |

1,4 |

1,34 |

1,16 |

|

||||||

|

400 |

1,48 |

1,4 |

1,18 |

||||||||

|

500 |

1,6 |

1,48 |

1,2 |

||||||||

|

|

|

|

|

||||||||

11. Витрату піску визначають по формулі

Ц Щ

![]() П 1000ц 0 Вп 4

П 1000ц 0 Вп 4

де - Ц, Щ, В - витрати цементу, щебня (гравію) і води, кг/м3; ρц, ρп - густина

цементу і піску, кг/м3; ρο - середня густина зерен щебню (гравію), кг/м3.

Середню густину бетонної суміші в свіже ущільненому стані вираховують за допомогою мірних циліндрових посудин, місткість яких вибирають залежно від максимальної крупності зерен заповнювача: 5 л (висота і діаметр - по 186 мм) при крупності щебня до 40 мм і 15 л (висота та діаметр - по 267 мм), якщо крупність зерен заповнювача 70-80 мм. У заздалегідь зважену посудину завантажують бетонну суміш і ретельно ущільнюють вібрацією - до появи на її поверхні цементного молока (але не більш 1,5 хв). Після закінчення ущільнення надлишок бетонної суміші зрізують, поверхню ретельно загладжують врівні з краями мірної посудини та знову зважують його. Об'ємну масу визначають по формулі. Значення її рахують як середнє арифметичне двох визначень по формулі:

![]() m m1 1000, 5

m m1 1000, 5

сум

V

де: m - маса мірної посудини з бетонною сумішшю, г; m1 - маса мірної посудини

без суміші, г; V - місткість мірної посудини, см3. Витрату матеріалів бетону уточнюють по формулах:

ц

Ц ![]() о..с. 6

о..с. 6

m

щ

Щ ![]() о..с. 7

о..с. 7

m

п

П ![]() о..с. 8

о..с. 8

m

де - m - загальна витрата матеріалів на лабораторний заміс по масі, кг; п, ц; n - витрати відповідно піску, цементу та щебню (гравію) на лабораторний заміс, кг; ρ0.б.с - середня густина бетонної суміші лабораторного замісу в свіже ущільненому стані, кг/м3.

Витрату води уточнюють по формулі:

В = (В/Ц)*Ц 9

Відповідність знайденого складу бетону з заданими характеристиками міцності визначають шляхом виготовлення та випробування зразків. Склад бетону, знайдений таким чином, називається номінальним.

12. Розрахунок витрат матеріалів на заміс бетонозмішувача.

Якщо місткість бетонозмішувача задана по сумі об'ємів завантажуваних матеріалів, то витрату матеріалів на заміс визначають по формулах:

V V V

Цзам Ц ![]() Пзам П

Пзам П ![]() Щзам Щ

Щзам Щ ![]()

1000 1000 1000

Взам = (В/Ц) Цзам 10

де Цзам, Пзам, Щзам, Взам — витрати відповідно цементу, піску, щебню та води на 1 заміс, кг; V - місткість бетонозмішувача по сумі об'ємів при завантажуваннях сухих матеріалів, л; β - коефіцієнт виходу бетону (звично в межах 0,63…0,70):

1000 1000

![]() Vц Vп Vo Ц П Щ

Vц Vп Vo Ц П Щ

о.ц. о.п. о.щ. 11

де: Vц, Vп, Vо - витрати відповідно цементу, піску та щебню, л/м3 бетону; Ц, П, Щ - витрати відповідно цементу, піску та щебня, кг/м3 бетону; ρоц, ρоп, ρощ - об'ємні насипні маси відповідно цементу, піску та щебню, кг/м3.

Якщо місткість змішувача задана з виходу бетону з одного замісу (ця характеристика вказана в технічному паспорті на бетономішалку), то витрату матеріалів на заміс обчислюють по формулах:

Цзам = ЦV, Пзам = ПV, Щзам = ЩV 12

Робочий склад бетону на один заміс бетонозмішувача визначають перерахунком (коректуванням) складу з урахуванням природної вогкості матеріалів (піску, щебеню або гравію):

![]() вл Пзам *100 вл Щзам *100

вл Пзам *100 вл Щзам *100

Пзам ![]() Щзам

Щзам

(100Wп) ; (100Wщ) ;

Взам = Взам - [(Пзам – П Влзам) -Т (Щзам - Щ Влзам)], 13

де - Пзам, Щзам, Взам - - витрати відповідно піску, щебню (гравію) та води на один заміс бетономішалки з урахуванням природної вогкості матеріалів, кг; Wп, Wщ - вогкість піску та щебню (гравію), %.

13. Розрахунок вартості на 1м3 бетону

Сб = СцЦ + СпП + СщЩ + СВ 14

14. Зробити висновок відповідно до раціонального підбору складу бетону.

6. Приклад розрахунку витрат матеріалів на 1 м3 бетонної суміші

Варіант 1 Дано:

Марка бетону – М150

ОК – 5см

Вид цементу- шлакопортландцемент Марка цементу – а)М200, б)М300 в)М400

𝜌0ц − 3,1 г/см3

𝜌0п − 2,64 г/см3

𝜌0щ − 2,62 г/см3

𝜌нц − 1,25 г/см3

𝜌нп − 1,4 г/см3

Розрахунок витрати на 1м3:

1. Визначення В/Ц

![]()

Вид крупного заповнювача – щебінь А – 0,55

Найкрупніша крупність заповнювача –

20 мм

V – 150л

Сц – 2800 грн/т

Сп – 475 грн/м3

Сщ – 570 грн/м3

Св – 18,15грн/л

а) ![]()

б)![]()

в) ![]()

2. Визначають орієнтовну витрату води В=200 л/м3

3. Витрата цементу

![]()

![]()

![]()

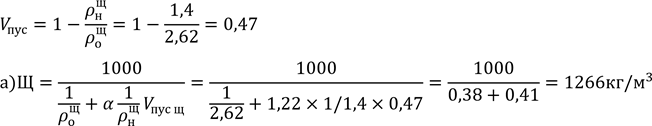

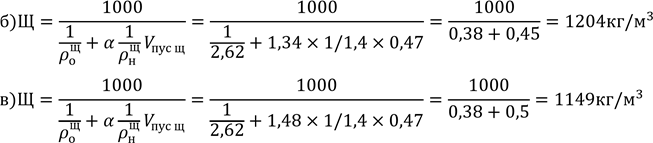

4. Витрата крупного заповнювача:

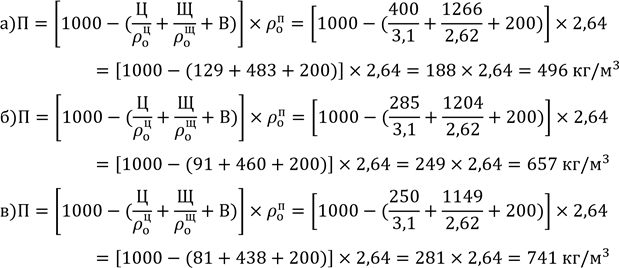

5. Витрата піску

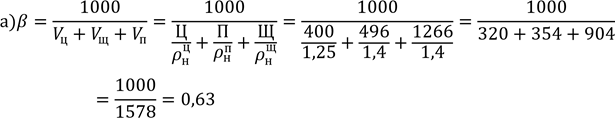

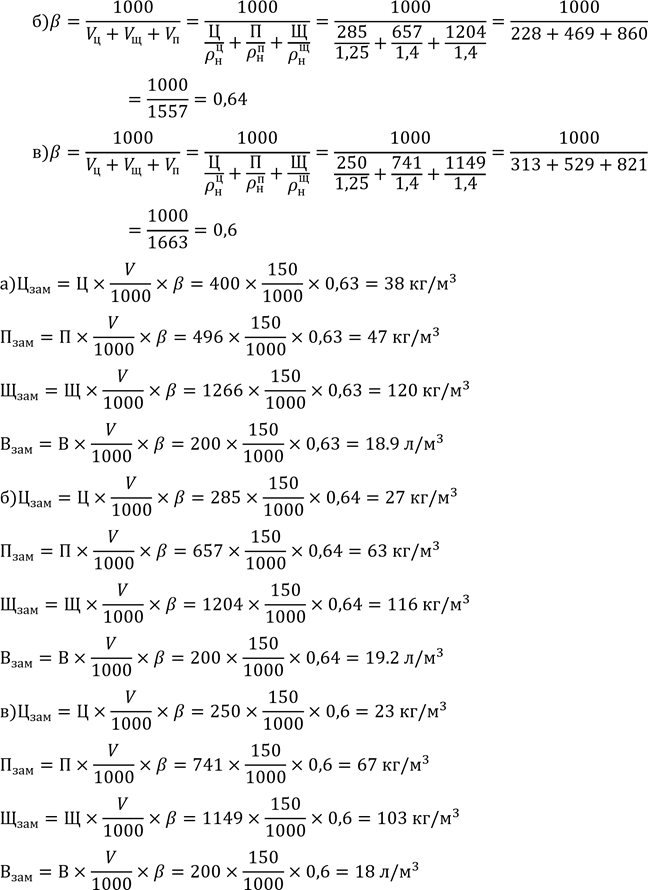

6. Розрахунок витрати матеріалів на заміс бетонозмішувача по формулах:

7. Передбачувана середня густина свіжоукладеної бетонної суміші розраховується по формулі:

а)𝜌бс = П + Щ + Ц + В = 496 + 1266 + 400 + 200 = 2362 кг/м3

б)𝜌бс = П + Щ + Ц + В = 657 + 1204 + 285 + 200 = 2346 кг/м3

в)𝜌бс = П + Щ + Ц + В = 741 + 1149 + 250 + 200 = 2340 кг/м3

8. Розрахунок вартості 1 м3 бетону

Ціни цементу, піску, щебеню(гравію) та води беруться актуальні на момент розрахунку. Ціну брати з розрахунку грн/кг.

Для цемента М200 – 3.2 грн/кг

М300 – 3.2 грн/кг М400 – 4.32 грн/кг вода 0,0314 грн/л пісок 0,45 грн/кг щебінь 0,45 грн/кг

а)Сб = СцЦ + СпП + СщЩ + СВ

= 3.2 × 400 + 0,45 × 496 + 0,45 × 1266 + 0,0314 × 200

= 2079 грн 18коп.

б)Сб = СцЦ + СпП + СщЩ + СВ

= 3.2 × 285 + 0,45 × 657 + 0,45 × 1204 + 0,0314 × 200

= 1755 грн 73коп

в)Сб = СцЦ + СпП + СщЩ + СВ

= 4.32 × 250 + 0,45 × 741 + 0,45 × 1149 + 0,0314 × 200

= 1936 грн 78коп

9. Розглядаючи розрахунки які отримали можна зробити висновки, що раціональніше взяти цемент М400. (Приклад висновку).

Література

1. Будівельне матеріалознавство: Підруч. /П.В. Кривенко, К.К. Пушкарьова, В.Б. Барановський та ін.; За ред. П.В. Кривенка. - К.: ТОВ УВПК "ЕксОб", 2004. - 702с.: іл.;

2. Дворкін Л.Й. Будівельне матеріалознавство. - Рівне: РДТУ, 1999. -

478с.;

3. "Приклади і задачі по курсу процесів і апаратів хімічної технології" /під ред. Романкова П.Г. і ін. Додаток. - СПб.,1993;

4. Матеріалознавство будівельне. Розрахунки. Задачі. Приклади: Навчальний посібник/Большаков В.І., Глущенко В.М., Молчанов О.В. – Дніпропетровськ: ПДАБА, 2008. – 278 с.

5. ДСТУ Б В.2.7-46-96 С.1 Цементи загально-будівельного призначення. Технічні умови;

6. ТУ 13-6-89 Добавки до цементу. Добавки-наповнювачі. Технічні умови;

7. ТУ 21-26-11-90 Добавки для цементів. Активні мінеральні добавки. Технічні умови;

8. ДСТУ Б В.2.7-96-2000 Суміші бетонні . Технічні умови;

9. ДСТУ Б В.2.7-114-2002 Суміші бетонні. Методі випробувань;

10. ДСТУ Б В.2.7-43-96 Бетони важкі. Технічні умови;

11. ДСТУ Б В.2.7-65-97 Добавки для бетонів і будівельних розчинів. Класифікація;

12. ДСТУ Б В.2.7-75-98 Щебінь та гравій щільні природні для будівельних матеріалів, виробів, конструкцій та робіт. Технічні умови;

13. ДСТУ Б В.2.7-71-98 (ГОСТ 8269.0-97) Щебінь і гравій із щільних гірських порід і відходів промислового виробництва для будівельних робіт. Методи фізико-механічних випробувань;

14. ДСТУ Б В.2.7-131:2007 Пісок кварцовий. Технічні умови;

15. ДСТУ Б А.1.1-55-94 Природні піски для виробництва будівельних матеріалів. Терміни та визначення;

16. ДСТУ Б В.2.7-32-95 Пісок щільний природний для будівельних

матеріалів, виробів, конструкцій і робіт. Технічні умови;

17. ISO 4109-80 Бетонна суміш. Визначення консистенції. Випробування на осадку конуса;

18. ISO 4110-79 Бетонна суміш. Визначення консистенції. Випробування на приладі Вебе;

19. ISO 4848-80 Бетони. Визначення вмісту повітря в свіжоприготовленій

20 бетонній суміші методом тиску;

20. ISO 6276-82 Бетони. Визначення густини бетонної суміші;

21. ДСТУ Б В.2.7-71-98 (ГОСТ 8269.0-97) Щебінь і гравій із щільних гірських порід і відходів промислового виробництва для будівельних робіт. Методи фізико-механічних випробувань.

21

Додаток №1

Вимоги, що пред’являються до компонентів бетонної суміші

|

ЦЕМЕНТ |

ПІСОК |

ЩЕБІНЬ |

|

Портландцемент М400, без добавок. Позначення по (ДСТУ Б В. 2.7-46-96) портландцементу марки 400 з добавкою до 20% шлаку, пластифікованого, з високою міцністю в ранньому віці: ПЦ ІІ/А-Ш-400Р-ПЛ ДСТУ |

Річковий промитий. Вміст домішок, визначуваних відмулюванням (мул, глина, пил) не більш 3%. Вміст зерен менше 0,14 мм не більш 10% по масі, а зерен більше 10 мм не допускається. |

Гранітний, мармуровий, вапняковий та ін. Граничний зміст глинистих та пилоподібних домішок допускається - 1%. Необхідна міцність початкової кам'яної породи в насиченому водою стані Rщ>2Rби |

|

ВОДА |

ДОБАВКИ |

|

|

Водневий показник рН не менше 4. Вода не повинна містити сульфатів більше 2700 мм/л (у перерахунку на SO42-) та всіх солей не більш 5000 мм/л |

Вміст 0,1-1,2 % від маси цементу залежить від виду добавки (пластифікуючі, прискорювачі тверднення, протиморозні та т.д.). Оптимальне дозування визначається дослідним шляхом |

|

КЛАСИФІКАЦІЯ БЕТОНІВ

|

По виду в’яжучого |

По середній густині |

|

- Цементні - Силікатні - Гіпсові - Шлаколужні - Полімерцементні - Спеціальні |

- Особливо важкі >2500 кг/м3 - Важкі 1800-2500 кг/м3 - Легкі 500-1800 кг/м3 - Особливо легкі <500 кг/м3 |

КЛАСИФІКАЦІЯ БЕТОНІВ

|

Застосування |

Призначення |

|

Для промислового будівництва |

споруди, цехи, склади, паркінги і т.д. |

|

Для ж/б конструкцій |

виробництво збірного залізобетону |

|

Гідротехнічний |

дамби, шлюзи та т.д. |

|

Для дорожніх та аеродромних покриттів |

покриття, що працює на вигин |

|

Спеціального призначення. |

кислото-, жаростійкі та т.д. |

Додаток №2

Таблиця густини твердих матеріалів

|

Матеріал |

Істинна густина, кг/м3 |

Насипна густина, кг/м3 |

|

|

Алебастр |

2500 |

- |

|

|

Антрацит |

1600 |

- |

|

|

Апатит |

3190 |

1850 |

|

|

Азбест |

2600 |

- |

|

|

Бетон |

2300 |

- |

|

|

Розчин |

1800…2000 |

|

|

|

Вініпласт |

1380 |

- |

|

|

Гіпс кристалічний |

2240 |

1300 |

|

|

Глина суха |

- |

1380 |

|

|

Граніт |

2700 |

- |

|

|

Мармур |

2800 |

1400 |

|

|

Базальт |

2900 |

1370 |

|

|

Зола |

2200 |

680 |

|

|

Земля суха |

1800 |

1300 |

|

|

Вапняк |

2650 |

1800 |

|

|

Каолін |

2200 |

- |

|

|

Каучук |

930 |

- |

|

|

Кварц |

2650 |

1400…1600 |

|

|

Кераміка кислототривка |

2600 |

- |

|

|

Цеглина звичайна |

1500 |

- |

|

|

Цеглина порожниста |

1250…1400 |

- |

|

|

Кокс |

1300 |

500 |

|

|

Колчедан сірчаний |

5000 |

3300 |

|

|

Шкіра суха |

860 |

- |

|

|

Литво кам'яне |

3000 |

- |

|

|

Крейда кускова |

|

2200 |

1300 |

|

Мармур |

|

2600 |

- |

|

Парафін |

|

900 |

- |

|

Пароніт |

|

1200 |

- |

|

Пісок сухий |

|

1500 |

1200 |

|

Поташ |

|

2260 |

- |

|

Пробка |

|

240 |

- |

|

Гума |

|

1500 |

- |

|

Селітра натрієва |

|

2260 |

1200 |

|

Сода кристалічна |

|

1450 |

800 |

|

Сіль кам'яна |

|

2350 |

1020 |

|

Сосна |

|

500 |

- |

|

Скло |

|

2500 |

- |

|

Текстоліт |

|

1380 |

- |

|

Вугілля деревне |

|

1450 |

200 |

|

Вугілля кам'яне |

|

1350 |

800 |

|

Фосфорит |

|

- |

1600 |

|

Цемент |

|

3000 |

1700…1800 |

|

Емаль |

|

2350 |

- |

|

|

Метали |

|

|

|

Сталь |

|

7850 |

- |

|

Чавун сірий |

|

7250 |

- |

|

Мідь катана |

|

8800 |

- |

|

Латунь |

|

8500 |

- |

|

Алюміній |

|

2700 |

- |

|

Свинець |

|

11400 |

- |

|

|

Вогнетриви |

|

|

|

Динас |

|

1900 |

- |

|

Магнезит |

|

2900 |

- |

|

Шамот |

|

1900 |

- |

|

Множник |

Приставка |

Позначення приставки |

|

|

Українське (Російське) |

Міжнародне |

||

|

1012 |

Тера |

Т |

Т |

|

109 |

Гига |

Г |

G |

|

106 |

Мега |

М |

М |

|

103 |

кіло |

кг |

kg |

|

102 |

гекто |

г |

h |

Додаток №3

Множники та приставки для утворення десяткових кратних та часткових

одиниць, а також їх найменування та позначення

|

101 |

дека |

так |

da |

|

101 |

деци |

д |

d |

|

102 |

санті |

с |

с |

|

103 |

міллі |

м |

m |

|

106 |

мікро |

мк |

|

|

109 |

нано |

н |

n |

|

1012 |

піко |

п |

p |

Додаток №4

Співвідношення між класами бетону за міцністю на стиск та марками

|

Клас бетону за міцністю |

Середня міцність бетону (R) кгс/см2 |

Найбижча марка бетону за міцністю |

Відхилення середньої міцності класу від найближчої марки бетону, % R – м*100м |

|

Стиск |

|||

|

В3,5 |

45,8 |

М50 |

-8,3 |

|

В5 |

65,5 |

М75 |

-12,7 |

|

В7,5 |

98,2 |

М100 |

-1,8 |

|

В10 |

131,0 |

М150 |

-12,7 |

|

В12,5 |

163,7 |

М150 |

+9,1 |

|

В15 |

196,5 |

М200 |

-1,8 |

|

В20 |

261,9 |

М250 |

+4,8 |

|

В25 |

327,4 |

М300 |

+9,1 |

|

В25 |

327,4 |

М350 |

-6,4 |

|

В30 |

392,9 |

М400 |

-1,8 |

|

В35 |

458,4 |

М450 |

+1,9 |

|

В40 |

523,9 |

М500 |

+4,8 |

|

В45 |

589,4 |

М600 |

-1,8 |

|

В50 |

654,8 |

М700 |

-6,4 |

|

В55 |

720,3 |

М700 |

+2,9 |

|

В60 |

785,8 |

М800 |

-1,8 |

|

В65 |

851,5 |

М900 |

-5,4 |

|

В70 |

917,0 |

М900 |

+1,9 |

|

В75 |

982,5 |

М1000 |

-1,8 |

|

В80 |

1048,0 |

М1000 |

+4,8 |

|

|

|

|

|

Примітка. R - середня міцність бетону, яка розрахована при коефіцієнті варіації v, що дорівнює 13,5%, та забезпеченості 95% для всіх видів бетонів. В реальних умовах виробництва при коефіцієнті варіації, який відрізняється від нормативного, середня міцність (умовна марка) бетону може бути визначена за формулою:

B

R ![]()

0,0980665(1-1,64*v)

де В - числове значення класу бетону в МПа; 0,0980665 - перехідний коефіцієнт від МПа до кгс/см2;

v - фактичне значення коефіцієнту варіації міцності бетону.

[1] Значення ά приведене для піску середньої крупності (Мк = 2...2,5). При використовуванні дрібного піску значення α треба збільшити на 0,03; якщо пісок крупний значення зменшують на 0,03.

про публікацію авторської розробки

Додати розробку