Лабораторні роботи з предмету «Допуски і посадки»

Міністерство освіти і науки України

Департамент освіти і науки Львівської обласної державної адміністрації

Управління професійно-технічної освіти,

координації діяльності вищих навчальних закладів і науки

Навчально-методичний центр

професійно-технічної освіти у Львівській області

Н.О.Мацура

![]()

з предмета «Допуски і посадки»

Методичний посібник

Львів 2024

Міністерство освіти і науки України

Департамент освіти і науки Львівської обласної державної адміністрації

Управління професійно-технічної освіти,

координації діяльності вищих навчальних закладів і науки

![]() Навчально-методичний центр

Навчально-методичний центр

професійно-технічної освіти у Львівській області

Н.О.Мацура

з предмету «Допуски і посадки»

Методичний посібник

Львів 2024

Методичний посібник розглянуто на засіданні творчої групи викладачів креслення та рекомендовано до друку Навчально-методичним центром професійно-технічної освіти у Львівській області (Протокол № від 201 року)

Рецензенти:

|

П.П.Волошкевич,

|

доктор технічних наук, доцент кафедри нарисної геометрії та інженерної графіки Інституту прикладної математики та фундаментальних наук Національного університету “Львівська політехніка”

|

|

М. М. Микийчук

|

доктор технічних наук, доцент кафедри інформаційно вимірювальної техніки Інституту комп’ютерних наук Національного університету “Львівська політехніка” |

Технічний редактор:

|

І.Р.Руханська , |

методист Навчально-методичного центру професійно-технічної освіти у Львівській області |

Методичний посібник щодо виконання лабораторних робіт з предмету «Допуски і посадки» у професійно-технічних навчальних закладах. – Львів - 2018 / с. .

У методичному посібнику здійснено підбірку матеріалів для виконання лабораторних робіт з предмету «Допуски і посадки» у професійно-технічних навчальних закладах.

Рекомендований для викладачів загально технічних предметів, майстрів виробничого навчання та учнів професійно-технічних навчальних закладів.

Зміст

- Вступ. 6

- Загальні методичні вказівки до виконання лабораторних робіт. 7

- Лабораторна робота № 1 «Вимірювання лінійних розмірів деталі» 10

- Лабораторна робота № 2 «Визначення параметрів шорсткості поверхні деталі» 27

- Лабораторна робота № 3 «Вимірювання основних параметрів різьби» 37

- Лабораторна робота № 4«Вимірювання лінійних параметрів деталей мікрометром» 45

- Лабораторна робота № 5 «Контроль кутів контактним методом» 52

- Список використаних джерел 70

Вступ

Методичний посібник підготовлено відповідно до завдань курсу « Допуски і посадки», що навчає учнів виготовляти, вимірювати та контролювати параметри деталей машин на основі застосування сучасної системи допусків і посадок й вимірювальної техніки.

У посібнику подані основні положення взаємозамінності міжнародної системи допусків і посадок ISO, системи стандартизації і технічних вимірювань, які необхідні для вдосконалення технологічних процесів і обслуговування механізмів.

Кваліфікація працівника визначається якістю виготовлених ним виробів. Обов’язковою умовою виготовлення високоякісної продукції є уміння контролювати її, тобто уміння користуватись технічною документацією і володіти технікою вимірювання. Тому учні професійно-технічних навчальних закладів, як майбутні кваліфіковані працівники повинні навчитися обирати засоби вимірювання і грамотно ними користуватись.

Вивчення курсу «Допуски і посадки» передбачає проведення лабораторних робіт, що дає можливість ознайомити учнів із засобами вимірювання, їх конструкцією, правилами перевірки, способами їх експлуатації та зберігання.

Під час виконання лабораторних робіт учні отримують для майбутньої роботи корисний досвід дослідження.

Єдиний шлях що веде до знань - це діяльність.

Бернард Шоу

ЗАГАЛЬНІ МЕТОДИЧНІ ВКАЗІВКИ

ДО ВИКОНАННЯ ЛАБОРАТОРНИХ РОБІТ

У процесі вивчення предметі «Допуски і посадки» передбачені практичні заняття для закріплення знань, отриманих при вивченні певних тем та виконання лабораторних робіт, що допомагають засвоїти теоретичний матеріал і виробити практичні навички.

Основна мета лабораторних робіт - навчити учнів користуватися стандартами, правильно визначати допуски і посадки на спроектовані деталі машин відповідно до їх службового призначення, правильно обрати технічні засоби вимірювання для визначення показників точності деталей при їх виготовленні і складанні, користуватись основними засобами вимірювань.

Вказівки до виконання лабораторних робіт

У кожній лабораторній роботі згідно теми, передбачено вивчення будови певних вимірювальних засобів, їх метрологічних характеристик, а також техніки і методів вимірювань виробів певної геометричної форми за їх допомогою.

У вказівках до виконання лабораторних робіт приведені рекомендовані форми таблиць для запису результатів вимірювань. При описі кожної лабораторної роботи передбачається, що крім запису результатів вимірювань потрібно проводити підрахунок граничних розмірів і порівняння отриманих результатів вимірювань з прийнятими згідно до відповідних стандартів.

Усі необхідні при виконанні лабораторних робіт розрахунки приводяться в кінцевому вигляді.

Усі лабораторні роботи побудовані за єдиним планом.

Тематика лабораторних робіт, що приведена, не являється обов'язковою Її можна змінити з урахуванням конкретного забезпечення обладнанням навчальної лабораторії. При достатній кількості інструментів, нормативних документів, довідкової та методичної літератури кожне заняття рекомендується проводити фронтально. Зміст робіт усіх учнів має бути єдиним і відрізнятись тільки формами і розмірами об'єктів, що вимірюються.

Учні працюють в парі по двоє осіб. Їм видається відповідний набір деталей, інструментів та довідкової літератури для вимірювання.

Виконання лабораторної роботи передбачає такі етапи навчальної діяльності:

- вивчення систем допусків та посадок для типових з'єднань деталей машин;

- вивчення систем нормування відхилень форми та розташування поверхонь деталей, шорсткості поверхонь деталей;

- ознайомлення з будовою, призначенням, метрологічними характеристиками засобів вимірювальної техніки;

- вивчення прийомів та формування навичок вимірювання розмірів, відхилень форми та розташування поверхонь відповідними засобами вимірювальної техніки (вимірювальними інструментами та приладами);

- визначення граничних відхилень розмірів за таблицями стандартів, граничних розмірів та правильності виготовлення деталі відповідно кресленням та зазначених показників точності геометричних параметрів деталі.

У методичних вказівках до лабораторних робіт подані всі необхідні для виконання кожної з робіт відомості щодо засобів та об'єктів вимірювань, а також методів досягнення необхідних результатів.

Лабораторні заняття проводяться за таким планом: спочатку викладач робить короткий вступ до теми заняття, далі перевіряє підготовку учнів за їх відповідями на контрольні запитання, потім роз’яснює завдання, дає необхідні вказівки щодо виконання роботи і складання звіту, коротко повідомляє теоретичні положення відповідно до змісту виконання роботи і використання обладнання.

Учні виконують вимірювання, розрахунки і заносять одержані значення до таблиці звіту. Вони повинні оцінити придатність деталей, що вимірювалися, шляхом зіставлення дійсних розмірів з граничними, підрахованими за умовними позначеннями і таблицями допусків і посадок.

Викладач приймаючи звіти про виконання учнями лабораторної роботи, з’ясовує, як засвоєно теоретичний матеріал і ставить відповідну оцінку.

Звіт про виконання лабораторної роботи виконується на аркушах паперу формату А4, як текстовий документ.

Допускається використання аркушів з учнівського зошита в клітинку того ж розміру.

Зміст звіту вказаний у відповідному розділі вказівок до виконання лабораторних робіт.

Усі записи виконуються чорнилом одного кольору (чорний, синій або фіолетовий), ескізи, креслення та схеми – олівцем з дотриманням вимог ЕСКД.

Обробка результатів і оформлення звіту.

У звіті на титульній сторінці вказується назва учбового закладу, номер і тема лабораторної роботи, група прізвище і ініціали учня, прізвище і ініціали викладача, що перевіряє роботу, його підпис, дата і оцінка.

Звіт складається з таких розділів:

- Мета роботи.

- Короткі теоретичні відомості.

- Креслення деталі (ескіз).

- Результати вимірювань (у таблиці).

- Висновки по роботі.

Звіт виконується на аркушах паперу А4. Схеми, таблиці, креслення, ескізи виконуються олівцем з використанням креслярських інструментів.

Мета виконання лабораторних робіт:

У результаті вивчення дисципліни учень повинен виробити звичку до аналізу впливу вхідних параметрів на функціональні показники виробу і його частин, а також до техніко-економічного обґрунтування вибору допусків вхідних параметрів.

Учні мають навчитись грамотно оформляти креслення, ескізи щодо норм стандартів та взаємозамінності. Необхідно також чітко уявляти метод обробки і складання частин виробу. Це дозволить знизити трудомісткість виготовлення виробів і підвищити рівень взаємозамінності його складових частин.

ЛАБОРАТОРНА Р О Б О Т А № 1

Тема: Вимірювання лінійних розмірів деталі.

Мета роботи:

- засвоїти знання з методики обробки результатів вимірювань;

- отримати навички із статистичної перевірки результатів вимірювань для виключення грубих похибок та результатів, що різко виділяються.

Обладнання:

- Вимірювальні інструменти: нутромір, кронциркуль, штангенциркуль.

- Комплект вимірюваних деталей.

Завдання до лабораторної роботи

- Вивчити методику статистичної перевірки результатів вимірювань.

- Визначити характеристики прямих вимірювань.

- Виявити результати вимірювань, що різко виділяються.

Зміст звіту

- Назва роботи.

- Мета роботи.

- Завдання до лабораторної роботи.

- Ескіз вимірюваної деталі.

- Характеристика вимірювального приладу (найменування, межі вимірювання, ціна поділки, похибка вимірювань).

- Таблиці результатів вимірювань та результатів обчислень.

-

Висновки.

Теоретичні відомості.

Основи вимірювань. Засоби вимірювань лінійних розмірів.

- Види вимірювань:

І За способом одержання інформації

1. Пряме вимірювання – це безпосереднє порівняння фізичної величини з її мірою.

2. Непряме вимірювання – це вимірювання, в якому значення вимірювальних величин знаходять після обчислення за відомими залежностями їх від декількох величин аргументів, що вимірюється прямо (лінійка). По формі можна вказати потужність електричного ланцюга, довжину кола і т. д.

3.Сукупні вимірювання – називаються непрямі вимірювання, в яких значення декількох одночасно вимірювальних однорідних величин отримують розв’язком рівнянь, що пов’язують різкі сполучення цих величин.

Наприклад: Опір резисторів, гірлянда на ялинку.

4. Спільні(сумісні) вимірювання – це вимірювання двох чи більше неоднорідних фізичних величин для визначення залежності між ними.

ІІ За характером зміни вимірювальної величини

- Статичні вимірювання – це постійна величина

- Динамічні вимірювання – це вимірювання величин з якими в процесі вимірювання відбувається ті чи інші зміни.

ІІІ За кількістю вимірювальної інформації

- Однократний вимір – це один вимір однієї величини.

- Багатократний вимір – це багаторазове вимірювання однієї величини (не менше 3-х).

Виміром називають сукупність операцій, що виконують за допомогою технічного засобу, зберігаючи одиницю величини.

Під час вимірювання можливі похибки

Похибкою вимірювання називають різницю між показником вимірювальних засобів і дійсною величиною розміру (абсолютна і відносна).

Похибка вимірювання може утворюватись в наслідок:

- Неточності самого приладу або зношення окремих частин;

- Температурного впливу (норма 20ºС)

- Помилки, що пов’язані з досвідом людини.

Дійсним розміром називаються розмір отриманий в результаті вимірів з допустимою похибкою.

- Види засобів вимірювання

Вимірювальними засобами називають інструменти і прилади, що застосовують для вимірювання згідно ДСТУ2681-94 (до засобів вимірювальної техніки належать засоби вимірювань та вимірювальні пристрої)

- Міри (довжина, вага, об’єм);

- вимірювальні перетворювачі;

- Вимірювальні прилади;

- Вимірювальні пристрої і системи;

-

вимірювальні пристосування.

- Методи вимірювань:

- Абсолютний метод – це метод вимірювання величини способом прикладання пристрою до виробу (лінійка, штангенциркуль).

- Порівняльний метод – це метод при якому визначають відмінність вимірювальної величини від відомого розміру зразка.

- Прямий метод вимірювання – це метод, при якому вимірюється задана величина (наприклад діаметр вала штангенциркулем)

-

Непрямий метод вимірювання – це метод, при якому величина, що вимірюється вираховується шляхом прямих вимірювань інших величин, пов’язаних з даною величиною, що від неї залежить Наприклад:

l – Довжина об’єму вала;

π – 3,14;

D – не вимірюємо, а вираховуємо

5. Контактний метод вимірювання – це метод, при якому вимірювання проводять інструментом, що контактує з поверхнею виробу (вимірюємо D валу)

6. Безконтактний метод – при якому вимірювальний пристрій не торкається поверхні виробу, що вимірюється (Наприклад: мікроскоп – оптичний пристрій)

Метод вимірювання – визначається сукупністю вимірювальних пристроїв і умов вимірювання.

- Види поверхонь

Поверхні деталей бувають:

• Плоскі

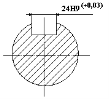

• Циліндричні ![]()

• Конічні

• Складні (шліцові, гвинтові)

• Сумісні (складальні поверхні, редуктор, мотор…)

• Свобідні (Поверхні, що не призначені для з’єднання з поверхнями інших деталей (торцеві поверхні коліс…)

• евольвентні

- Метрологічні показники вимірювальних пристроїв:

- Ціна поділки шкали називається різниця значень величини, що відповідають двом сусіднім поділкам шкали.

- Інтервал поділки шкали – це відстань між сусідніми поділками шкали (1мм. 1º)

- Допустима похибка вимірювальних пристроїв називається більша похибка, при якій вимірювальний пристрій можна застосовувати.

- Границя вимірювання пристрою – це найбільший і найменший розміри, які можна виміряти даним пристроєм.

- Вимірювальне зусилля – це зусилля, що виникає в процесі вимірювання під час контакту поверхні, що вимірюється і пристроєм вимірювання.

Поса́дка — в машинобудуванні це з'єднання деталей, вставлених одна в одну. Розрізняють посадки рухомі — з зазором, який дає змогу деталям, наприклад поршню в циліндрі, взаємно переміщуватись у процесі експлуатації, і нерухомі — з натягом, примусовим вклинюванням, яке перешкоджає будь-якому взаємному переміщенню деталей — наприклад втулки у шатуні.

Види посадок

Посадки за характером з'єднання деталей діляться на 3 групи (ДСТУ ISO 286-1-2002[1]):

- Посадки з зазором — з'єднання з гарантованим зазором, тобто найменший допустимий розмір отвору більший від найбільшого граничного розміру вала або дорівнює йому. У системі отвору забезпечуються основними відхиленнями вала від а до h (у системі вала основними відхиленнями отвору від А до H).

- Перехідні посадки — з'єднання з можливим зазором або натягом залежно від дійсних розмірів валу і отвору. У системі отвору забезпечуються основними відхиленнями від j до n (у системі вала — від J до N, відповідно).

- Посадки з натягом — з'єднання з гарантованим натягом, тобто найбільший допустимий розмір отвору менший від найменшого допустимого розміру вала або дорівнює йому. У системі отвору забезпечуються основними відхиленнями валів p до z (у системі вала від P до Z, відповідно).

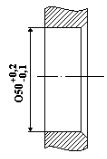

Позначення посадок

У технічній документації посадка позначається записом:

де:

![]()

ø — умовна позначка діаметра;

50 — номінальний розмір обох деталей, що сполучаються, тобто отвору і валу;

H7 — поле допуску отвору;

h6 — поле допуску вала.

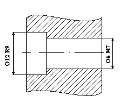

Системи посадок

Згідно з класифікацією існують дві системи посадок[2]:

- посадка у системі отвору — посадка, в якій необхідні зазори і натяги утворюються сполученням різних полів допусків валів з полем допуску основного отвору[2]. Основною деталлю в такому з'єднанні є отвір з основним відхиленням H.

-

посадка у системі вала — посадка, в якій необхідні зазори і натяги утворюються сполученням різних полів допусків отворів з полем допуску основного вала[2]. Основною деталлю такому з'єднанні є вал з основним відхиленням h.

В технічно обґрунтованих випадках допускаються інші посадки, які утворені з полів допусків за системою допусків і посадок. Це можуть бути посадки, які не відносяться ні до системи отвору, ні до системи вала. Їх називають несистемні посадки. Такі посадки, наприклад, застосовуються в шліцьових з'єднаннях. Наприклад:

![]()

:

![]()

тощо.

Вибір посадок

Формально обидві системи посадок рівноправні, але практично майже завжди економнішими є посадки в системі отвору. Це пояснюється тим, що трудомісткість виготовлення точних отворів є вищою ніж точних валів. Крім того, для виготовлення точних отворів вимагаються складніші і дорожчі металорізальні інструменти та контрольно-вимірювальні прилади. При застосуванні посадок в системі отвору число типорозмірів інструменту зменшується, що знижує витрати на їх виготовлення чи покупку.

Але в деяких випадках з конструктивних міркувань приходиться застосовувати систему вала, наприклад, коли на одній ступені вала повинні розміщуватися з'єднання декількох отворів однакового номінального розміру, але з різними посадками. Треба також при виборі системи посадки враховувати допуски на стандартні деталі. Наприклад, поверхню в корпусі для установки підшипника (вальниці) кочення треба обробляти по системі вала, а вал для з'єднання з внутрішнім кільцем підшипника кочення завжди слід виготовляти по системі отвору.

У будь-якому випадку нові дослідні зразки виробів перед запуском у серійне виробництво проходять цілу низку випробувань, за результатами яких окремі посадки можуть бути підкориговані.

Поняття про допуски на обробку деталей

- Основні параметри.

Будь-яка машина чи прилад збирається з окремих вузлів чи деталей.

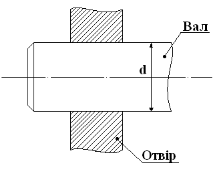

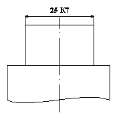

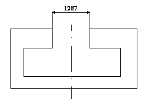

Циліндричне з’єднання

Розрізняють зовнішні і внутрішні деталі.

Розрізняють зовнішні і внутрішні деталі.

Назви умовні:

Зовнішня – наз. отвір

Внутрішня – наз. вал

Під час обробки деталі неможливо отримати абсолютно точно заданий розмір не тільки для однакових деталей але і для однієї деталі в різних перерізах.

- Лінійні розміри, граничні відхилення та допуски.

Причини, що випливають на процес обробки деталей:

Неточність обладнання (станків, пресів і т. д.)

Неточність ріжучих інструментів, пристроїв для обробки та степінь їх зношеності.

Неоднорідність заготовок для деталей по розмірам, формі, твердості, механічним властивостям.

Температурний вплив на заміри деталей.

Відхилення від встановлених режимів обробки (швидкість, глибина нарізки)

Вібрація фундаменту на якому встановлене обладнання і т. д.

Встановлюючи розмір діаметра вала конструктор зазначає номінальний розмір і він є загальним розміром для вала отвору.

Враховуючи похибку обробки, конструктор зазначає на кресленнях не одне значення допустимого розміра а два:

- Найбільший граничний розмір, Dmax та dmax

- Найменший граничний розмір, Dmin та dmin

Різниця між найбільшим і найменшим допустимим граничним розміром називають допуском на обробку або просто допуском.

Допуск вказує дозволену похибку обробки передбачену конструктором на кресленні.

Під час вимірювання можливі похибки.

Похибкою вимірювання називається різниця між показником вимірювальних засобів і дійсною величиною розміра.

Дійсним розміром називається розмір отриманий в результаті вимірів з допустимою похибкою Dg або dg/

Dmin ≤ Dg ≤ Dmax

Dmin ≤ dg ≤ dmax

На кресленнях замість граничних розмірів поруч з номінальним розміром вказують два граничні відхилення.

Наприклад І: 8 ![]()

Наприклад ІІ:

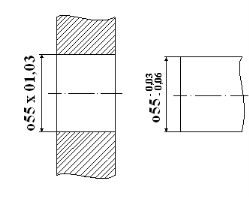

Для вала:

Номінальний розмір = 55мм вала

Номінальний розмір = 55мм вала

Верхнє відхилення =

–0,03мм.

Нижнє відхилення =

–0,06мм.

Dmax = 55,0 – 0,03= 54,97

Dmin = 55,0 – 0,06= 54,94

Допуск на розмір вала:

54,97 – 54,94=0,03мм.

Втулка з отвором вал

Для отвора у втулці

Верхнє відхилення – +0,03мм.

Нижнє відхилення – 0 (Не вказане на кресленні)

D![]() = 55 + 0,03 = 55,03мм.

= 55 + 0,03 = 55,03мм.

Допуск на розмір: 55,03 – 55,0 = 0,03мм.

3) Граничні відхилення розмірів

На кресленнях деталей можуть бути вказані одним із трьох способів

І спосіб: Числовими значеннями граничних відхилень

ІІ спосіб: Умовними позначеннями полів допусків.

На робочих кресленнях поля допусків зовнішніх поверхонь позначають малими буквами латинського алфавіту (a, b, c, d, cd, e,…x, y, z, za, zb, zc) з цифровими позначеннями квіваленту точності, наприклад: c5, e7, g8. Поля допусків внутрішніх поверхонь позначають великими буквами латинського алфавіту (A, B, C, CD, E,…X, Y, Z, ZA, ZB, ZC) з цифровими позначеннями квалітету точності, наприклад: E7, H8,G9.

ІІІ спосіб: Умовним позначенням полів допусків разом із значеннями граничних відхилень.

У цьому випадку значення граничних відхилень розміщують праворуч від позначення поля допуску в дужках.

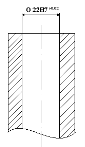

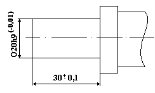

Наприклад: Ø22Н7![]() , Ø20h9

, Ø20h9![]()

Розміри на кресленні, які не мають позначень граничних відхилень (це може бути при відносно низькій точності обробки від одинадцятого квалітету), називається вільним, або розмірами з невказаними допусками. Найчастіше для всіх вільних розмірів даної деталі допуски однакової точності вказують спільним записом у технічних вимогах на полі креслення.

Наприклад:

Невказані граничні відхилення розмірів:

Отворів Н14,

Валів h14,

Решти ![]() IT

IT ![]()

Допустимим розміром називають розмір отриманий в результаті вимірів з допустимою похибкою.

4) Вплив допусків на якість роботи і на собівартість обробки

Під час проектування машин конструктор намагається дотриматись заданих розмірів і для нього бажано, щоб допуски на обробку були найменші.

При невеликих допусках на обробку будуть менші допуски посадок, і як наслідок точніша буде зборка машин і більша надійною буде робота машин:

Надійність;

Швидкість;

Потужність;

Продуктивність;

Важковантажість і т. д.

Великі допуски на обробку приводять до великих коливань дійсних розмірів деталі, що погіршує якість складання машин і понижує надійність і довговічність їх роботи.

Основні поняття взаємозамінності і стандартизації

Конструктори намагаються створити деталі машин, приладів і механізмів взаємозамінними, тобто такими, які можна легко замінити під час складання або ремонту машин.

- Взаємозамінність – це властивість деталей займати своє місце в складальній одиниці без додаткової механіки або ручної обробки.

Взаємозамінні деталі повинні бути одинакові по розмірам, формі, міцності, надійності, хімічним електричним властивостям і т. д.

Принцип взаємозамінності – це комплекс науково-технічних положень, виконання яких забезпечує взаємозамінність деталей, складальних одиниць та виробів.

2) Види взаємозамінності:

1.Функціональна взаємозамінність – це взаємозамінність в якій всі функціональні параметри якості деталей встановлені в межах допусків (Потужність, швидкість і т. д.)

Функціональна взаємодія може бути тільки повною взаємозамінністю.

2. Повна взаємозамінність – це спосіб конструювання і обробки деталей при якій будь-яка деталь з партії може бути поставлена на відповідне місце в машині без підбору і підгони.

3. Неповна (обмежена) взаємозамінність – це спосіб при якому деталі спочатку сортують по розмірам на ряд груп, а потім при складанні машин використовують окремі групи деталей.

4. Геометрична взаємозамінність – це взаємозамінність по геометричним параметрам.

Геометрична взаємозамінність

![]()

![]()

Повна Неповна

5. Зовнішня взаємозамінність – це взаємозамінність вузлів і комплектуючих виробів (електродвигун, підшипники) по експлуатаційним параметрам і з’єднуючим розмірам.

Наприклад: Електродвигун можна замінити по параметрам:

Потужність;

- Частота обертання;

- Напруження;

- Струм;

- Розміри контуру і т. д.

6. Внутрішня взаємозамінність – це взаємозамінність, що забезпечується точністю параметрів, які необхідні для складання деталей у вузли, а вузли у механізми.

Наприклад: Заміна шариків і роликів, підшипників кочення.

3) В машинобудуванні взаємозамінність є основою і необхідною умовою сучасного масового і серійного виробництва.

Взаємозамінність необхідна і в домашніх умовах:

Заміна будь-якої електролампи;

Заміна гвинта, гайки і т. д.

Заміна запобіжника в електричних приладах;

Дитяча гра «Конструктор», «Лечо», «Пузлі».

Ремонт машин і експлуатація їх значно спрощується застосовуючи запасні частини.

Взаємозамінність:

Забезпечує високу якість виробу;

Знижує собівартість виробу;

Сприяє використанню прогресивної технології та вимірювальної техніки;

Першим застосовували принцип взаємозамінності на Тульському та Іжевському заводах при масовому виготовленні гвинтівок.

В 1826р. принцип взаємозамінності на Тульському збройному заводі був продемонстрований іноземним представником: взяли зі складу 30-ть рушниць, розібрали їх, а деталі переміщали. Потім рушниці знову зібрали і зброя діяла безвідмовно.

Розвиток і підвищення рівня взаємозамінності неможливо без стандартизації.

4) Стандартизація і стандарти

Стандартизація – це встановлення і застосування правил з метою впорядкування якісної продукції, підвищення продуктивності праці, економії матеріалів і часу.

Стандартизація передбачає встановлення єдиних фізичних величин, термінів і позначень.

Стандарт – це нормативний документ, який встановлює комплекс норм, правил. Вимог до об’єкту стандартизації.

Об’єктом стандартизації називають продукцію, процес чи послуги для яких розробляють ті чи інші вимоги, характеристики, параметри, правила.

Категорії стандартів:

Стандарт СЕВ;

ГОСТ – государственный стандарт з 1961р.;

ДСТУ – державний стандарт Україна з 1993р.;

МОМВ – міжнародна організація мір і ваг;

МОЗМ – міжнародна організація законодавчої метеорології;

ОСТ – галузеві стандарти;

СТП – стандарти підприємств;

ЄСКД – єдина система конструкторської документації;

ISO – міжнародна організація стандартів (з 1947р.).

5) Види стандартів

1. Технічні умови і вимоги – це нормативно-технічний документ, що встановлює комплекс вимог до типу, марки і артикулу продукції.

2. Параметри – це числова характеристика основних розмірів (крок різьби), режимів (потужність двигуна), технологічних процесів і фізичних яіищ (температура утворення льоду).

3. Правила прийому і методів контролю продукції

4. Правила маркування, устаткування, транспортування і зберігання.

5. Правила експлуатації і ремонту.

6. Стандарти типових технологічних процесів.

Типи стандартів

Основний стандарт – це нормативний документ, що містить загальні положення галузі, (використовують як методичний документ).

Термінологічний стандарт – це стандарт, що містить визначення (тлумачення) терміна, приклади його тощо.

Стандарт на методи дослідів – встановлює методику, правила, процедури дослідів.

Стандарт на продукцію – містить вимоги продукції. Може бути повним і неповним.

Повний стандарт – встановлює комплекс правил.

Неповний стандарт – має частинку вимог (наприклад: тільки до параметрів якості).

Стандарт на процес, на послугу – це нормативні документи в яких об’єктом стандартизації виступає процес (технологія виробництва), послуга (автосервіс, транспорт, банківське обслуговування).

Стандарт на сумісність – встановлює вимоги, що стосується сумісності продукту в цілому, та частин (деталей, вузів).

Наприклад: • Система очищення повітря

• Сигналізаційна система

Положення – можуть наносити методичний чи описовий характер.

Стандарт із відкритими значеннями – в стандарті є перелік характеристик, що конкретизують в договірних відносинах.

Хід роботи:

1. Виміряйте деталь нутроміром.

2. Виміряйте деталь кронциркулем.

3. Виміряйте деталь штангенциркулем.

4. Результати вимірювань запишіть в таблицю.

|

№ |

Інструменти |

а (довжина) |

h (висота) |

с (товщина) |

і т. д. і т. п. |

|

1 |

нутромір |

|

|

|

|

|

2 |

кронциркуль |

|

|

|

|

|

3 |

штангенциркуль |

|

|

|

|

5. Порівняйте одержані результати і зробіть висновок.

6. Виконайте ескіз деталі і нанесіть розміри встановлені при вимірювання штангенциркулем.

7. Дайте відповіді на контрольні питання.

Техніка безпека: забороняється користуватися обладнанням без дозволу викладача та користуватись несправним інструментом, розбирати прилади та інструменти. Учень зобов’язаний бережно відноситись до всіх матеріальних цінностей якими він користується в процесі роботи. По закінченні роботи необхідно здати викладачу інструменти та придбати робоче місце.

Контрольні запитання

- Як розподіляються вимірювання за способом одержання числового значення?

- Які вимірювання відносять до прямих? до непрямих? до сукупних?

- Поясніть, чому результат вимірювання є випадковою величиною.

- Що являється числовими характеристиками випадкових величин?

- Як визначаються характеристики випадкових величин?

- Яким законом розподілу підпорядковуються випадкові величини (функції щільності ймовірності)?

- Як здійснюється перевірка сумнівних результатів вимірювань?

- Де використовують статистичний метод визначення показників якості продукції (виробів)?

- Наведіть приклади випадкових і систематичних похибок.

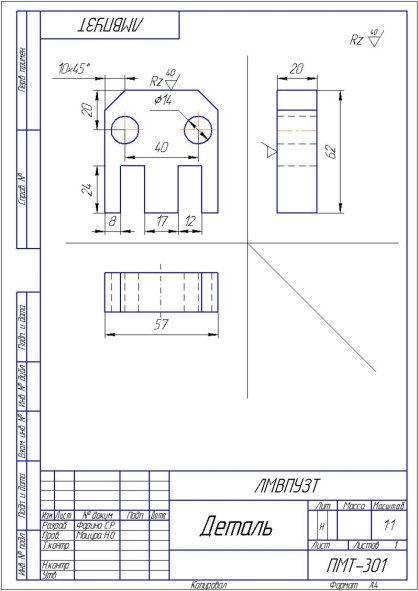

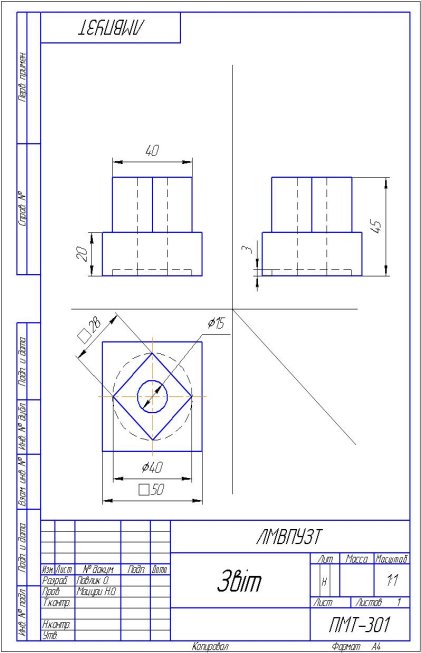

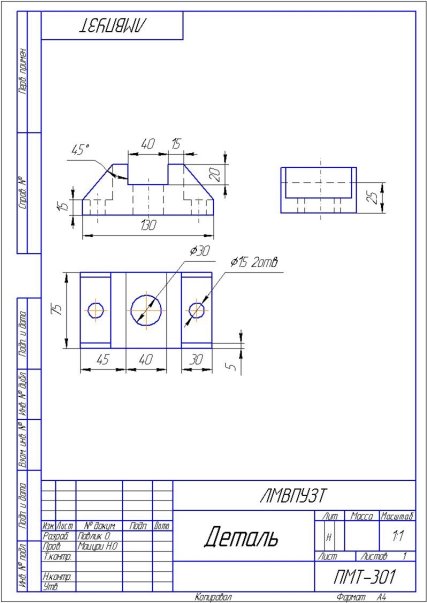

Зразок Л. Р. № 1:

Міністерство освіти і науки України

ЛМВПУЗТ

Лабораторна роботи №1

з предмету допуски і посадки

Тема : Вимірювання розмірів і відхилень

Виконав: учень групи ПМТ-301

Павлик О. М.

Перевірив викладач:

Мацура Н. О.

Львів-2024

Звіт

Мета: Експерементально порівняти точність вимірювання

різними вимірювальними інструментами.

Обладнання: Штангенциркуль, кронциркуль, нутромір, вимірювальна лінійка, деталь.

Хід роботи

-

Я виміряв деталь нутроміром і кронциркулем.

- Я виміряв деталь штангенциркулем.

|

інструмент |

h1 |

h2 |

h3 |

l1 |

l2 |

l3 |

d1 |

d2 |

|

Кронциркуль |

20 |

_ |

45 |

40 |

50 |

28 |

_ |

_ |

|

Нутромір |

_ |

3 |

_ |

_ |

_ |

_ |

15 |

40 |

|

Штангенциркуль |

20,1 |

3,1 |

45 |

40 |

50 |

28 |

15,1 |

40,1 |

Висновок: Я експерементально навчився порівнювати точність вимірювання різними видами вимірювальних пристроїв і зробив висновок, що найточніше вимірює штангенциркуль.

ЛАБОРАТОРНА Р О Б О Т А № 2

Тема : Визначення параметрів шорсткості поверхні деталі.

Мета роботи: Ознайомитись із основними параметрами шорсткості поверхонь на кресленні і вивчити позначення шорсткості поверхонь.

- засвоїти знання з методики обробки результатів вимірювань;

- отримати навички із статистичної перевірки результатів вимірювань для виключення грубих похибок та результатів, що різко виділяються.

Обладнання:

зразки шорсткості(згідно ГОСТ 9378-93);

деталь;

інструкція до лабораторної;

підручник;

ДСТУ 2413-94 «Шорсткість поверхонь».

- вимірювальні інструменти: нутромір, кронциркуль, штангенциркуль.

- комплект вимірюваних деталей.

Завдання до лабораторної роботи

1. Вивчити методику статистичної перевірки результатів вимірювань.

2.Визначити характеристики прямих вимірювань.

3.Виявити результати вимірювань, що різко виділяються.

Зміст звіту

1.Назва роботи.

2.Мета роботи.

3.Завдання до лабораторної роботи.

4.Ескіз вимірюваної деталі.

5.Характеристика вимірювального приладу (найменування, межі вимірювання, ціна поділки, похибка вимірювань).

6.Таблиці результатів вимірювань та результатів обчислень.

7.Висновки.

Хід роботи

- Попередньо вивчити положення ДСТУ 2413-94 та ознайомитись із завданням Лабораторної роботи №2.

- Накреслити ескіз деталі, нанести розміри.

- Вибрати необхідні зразки-пластини для порівняння.

- Порівняти шорсткість поверхонь деталі візуальним методом.

- Нанести на креслення ескізу деталі виміряну шорсткість поверхонь.

- Оформити звіт.

- Зробити висновок.

-

Дати відповіді на контрольні питання.

Теоретичні відомості.

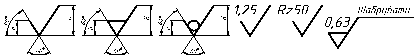

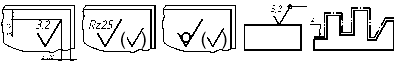

Позначення шорсткості поверхонь

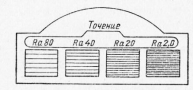

Шорсткість поверхонь деталей позначають на ескізах і робочих кресленнях загальноприйнятими умовними знаками. Шорсткістю поверхні називаються нерівності у вигляді виступів та впадин, що залишаються на поверхні деталі внаслідок її взаємодії з оброблювальним інструментом. Для нормування та оцінювання шорсткості поверхні в ГОСТі 2789-73 встановлено шість параметрів, з яких на практиці переважно використовують параметри

Ra – середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини та Rz – сума середніх арифметичних абсолютних відхилень точок п’яти найбільших впадин та п’яти найбільших виступів профілю в межах базової довжини.

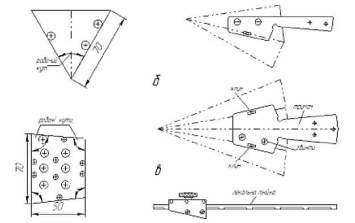

До 1975 р. шорсткість поверхонь залежно від значень Ra та Rz поділяли на 14 класів. У таблиці вказані параметри шорсткості, типові поверхні деталей, що відповідають певним класам шорсткості, та вказані методи оброблення, за допомогою яких можна одержати задану шорсткість. На кресленнях шорсткість поверхонь позначається згідно з ГОСТом 2.309-73 одним з трьох знаків: знак, показаний на рис. 1 а використовують тоді, коли вид оброблення конструктор не встановлює, знак, показаний на рис.2.1, б використовують для поверхонь, які виникають внаслідок зняття шару матеріалу, наприклад, точінням, фрезеруванням, шліфуванням тощо; знак наведений на рис. 2.1, в для поверхонь, оброблюваних без зняття шару матеріалу, наприклад литвом, штампуванням, прокаткою тощо. Той самий знак використовують і для позначення поверхонь, які не обробляють за цим кресленням, тобто вони залишаються в тому стані, в якому надходять на цю операцію. Висота лівої частини знаків h повинна приблизно дорівнювати висоті розмірних чисел на кресленні, а висота правої частини знаків – H= (І,5...3)h. . Параметр Ra записують над знаком без символу (рис 2.1 г), параметр Rz записують iз зазначенням символу (рис.2. 1 д). Полку креслять тоді, коли в позначенні шорсткості існують додаткові дані (рис.2. 1 е).

а б в г д е

Рис.2. 1

Позначення шорсткості поверхонь виконують на лініях контуру, виносних лініях (ближче до розмірних ліній) або на полках ліній-виносок, які закінчуються стрілкою до поверхні. Якщо для цього недостатньо місця, позначення шорсткості допускається наносити на розмірні лінії, а також розривати виносну лінію. Якщо всі поверхні, вказані на кресленні, мають однакову шорсткість, то на самому зображенні ніяких позначень не наносять, а в правому верхньому куті креслення вказують загальне позначення шорсткості. Розміри цього знака повинні бути приблизно в 1,5 раза більші, ніж на кресленнях (рис.2. 2, а).Якщо на кресленні шорсткість поверхонь не однакова, то в правому верхньому куті, після загального позначення однакової шорсткості (для більшості поверхонь), в дужках ставиться знак (), розміри якого такі самі, як знаки шорсткості на кресленні. Це означає, що всі поверхні, на зображеннях яких немає знаків шорсткості, повинні мати шорсткість, вказану перед дужкою

(рис.2. 2, б). (рис.2. 2, д) , а в технічних вимогах пишуть: “Шорсткість поверхні А -...”.

а б в г д

Рис.2. 2

Якщо більшу частину поверхонь за кресленням не обробляють, у правому верхньому куті креслення ставлять знак (рис. 2.2, в).

При однаковій шорсткості поверхонь, які утворюють замкнений контур, позначення наносять один раз за допомогою знака, зображеного на рис.2.2, г (діаметр кола 4–5 мм). У разі складної конфігурації контуру його обмежують потовщеною штрих - пунктирною лінією і позначають буквою, наприклад А

Засоби вимірювання шорсткості поверхні

Оцінка шорсткості поверхні здійснюється якісним і кількісним методами. Перший заснований на порівнянні обробленої поверхні зі зразками, а другий - на вимірі нерівностей спеціальними приладами.

Якісний метод оцінки шорсткості поверхні широко застосовується в промисловості.

зразки шорсткості поверхні, що виготовляються по ГОСТ у 9378-75 є наборами сталевих або чавунних пластин розмірами оОХ20 мм. Плоска або циліндрична робоча поверхня зразків обробляється різними способами при певних режимах і за результатами вимірювання нерівностей зразки відносяться до відпо-ующім класах. Висота нерівностей повинна відповідати 08Ra даного класу з допустимим відхиленням ± 20%. Зразки, оброблені гострінням, струганням, фрезеруванням та розгортанням, виготовляються незагартованим, а шліфуванням, поліруванням або доведенням - загартованими.

У цехових умовах крім стандартних зразків шорсткості поверхні використовують зразкові (еталонні) деталі, шорсткість поверхні яких вимірюється кількісними методом.

При контролі деталей шорсткість їх поверхонь порівнюють з шорсткістю поверхні зразка певного класу. Порівняння проводять візу неозброєним оком або шляхом дотику, проводячи нігтем поперек слідів обробки. Порівняння забезпечує надійну оцінку шорсткості поверхні Ra = 40 20 - Я "= 125 063 мкм. Якість оцінки шорсткості поверхонь Ra = 063 032 - Ra = 016 008 мкм залежить від досвіду контролера.

Застосування мікроскопів порівняння значно підвищує точність оцінки шорсткості поверхні. Вони дають можливість одночасно розглядати перевіряється деталь і зразок, які в поле зору мікроскопа розташовані поруч, однаково збільшені і освітлені.

Кількісний метод. Для визначення висоти мікронерівностей є велика кількість різноманітних приладів. За способом вимірювання їх можна РЛЗ-ділити на дві групи: контактні (щупові) і безконтактні.

Сутність дії контактних (щупових) приладів полягає в тому, що по контрольованої поверхні переміщається ( «обмацує» її) алмазна або сталева голка. Вертикальні переміщення її, відповідні висоті мікронерівностей, збільшуються електричним, оптичним, пневматичним або механічним способами і реєструються відліковими пристроями. До приладів, що вимірює величину шорсткості контактним методом, відносяться профілометри і проф-графи.

еталонні пластини

Профілометри автоматично обробляють дані вимірювання і показують кінцевий результат на циферблаті. Профілографи записують профіль контрольованої поверхні у вигляді профілограми, по якій можна визначити різні параметри шорсткості поверхні. Існують також комбіновані прилади, що виконують одночасно функції профілометра і профілографа.

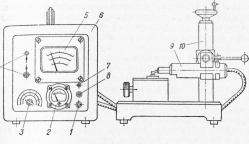

профілометр цехової моделі 240.

профілограф-профілометр моделі 201.

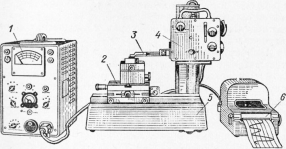

В даний час застосовуються профілометри-профілографи моделей 201 і 202 цехової профілометр моделі 240 і портативний моделі 253.

Основними частинами приладу є датчик, електронний блок з показує приладом і стійка. Датчик складається з вимірювальної головки, яка перетворює вертикальні переміщення голки в електричну напругу, і приводу з електродвигуном, редуктором, ходовим гвинтом і повзуном. Привід забезпечує переміщення вимірювальної головки з постійною швидкістю, рівній 106 мм /с.

Датчик кріпиться на стійці в кронштейні, який може переміщатися у вертикальному напрямку і повертати навколо горизонтальної осі при установці датчика паралельно площині перевіряється деталі. На передній панелі електронного блоку розташовані показує і контрольний прилади, тумблер і сигнальна лампа включення мережі, перемикач меж вимірювання ручка двох потенціометрів «Налаштування» і кнопка включення приводу датчика.

Прилад застосовується в цехових контрольних пунктах, а також безпосередньо на робочих місцях.

Профілограф-профілометр моделі 201 служить для визначення шорсткості і хвилястості поверхонь деталей з будь-яких матеріалів. Він дозволяє перевіряти зовнішні і внутрішні поверхні деталей, перетин яких в площині вимірювання становить пряму лінію. Дія його аналогічно дії приладу моделі 240 однак він більш досконалий. Прилад складається з двох блоків: електронного вимірювального і записуючого. На стійці розміщені вимірювальний столик, привід і датчик.

Визначення величин і профілю мікронерівностей поверхні проводиться по профілограмі записаної в прямокутних координатах. Межі вимірювань при записі профілограм - 20 10 - а = 0040 0020 мкм. За свідченнями приладу визначається величина шорсткості поверхні в зазначених межах.

Прилад дозволяє проводити вимірювання шорсткості поверхні з різними довжинами траси інтегрування, що значно розширює його експлуатаційні можливості. Довжина траси обмацування до 40 мм дає можливість перевіряти хвилястість поверхні з великим кроком. Прилад укомплектований набором твердосплавних опор до датчика (для різних видів робіт), пристосуванням для перевірки волнистости і диаграммной папером для запису.

Оптико-механічні прилади контролюють шорсткість поверхні безконтактним методом. Дія їх заснована на різних принципах: світлового перетину (прилади моделі ПСС ), Тіньового перетину ( ПТС ) І інтерференції світла ( МИИ ).

Техніка безпека: забороняється користуватися обладнанням без дозволу викладача та користуватись несправним інструментом, розбирати прилади та інструменти. Учень зобов’язаний бережно відноситись до всіх матеріальних цінностей якими він користується в процесі роботи. По закінченні роботи необхідно здати викладачу інструменти та придбати робоче місце.

Контрольні запитання

- Що таке шорсткість?

- Які позначення шорсткості поверхонь застосовують на кресленні?

- Які основні методи та засоби вимірювань шорсткості поверхонь ви знаєте?

- Які параметри кількісної оцінки шорсткості та як вони визначаються?

- Роль шорсткості поверхні в конструюванні та експлуатації деталей?

Зразок Л. Р. № 2

Міністерство освіти і науки України

ЛМВПУЗТ

Лабораторна роботи №2

з предмету допуски і посадки

Тема: Визначення параметрів шорсткості поверхні

Виконав:

учень групи ПМТ-301 Фарина С.Р.

Перевірив викладач:

Мацура Н. О.

Львів-2024

Звіт

Мета: Ознайомитися із основними параметрами шорсткості поверхні на креслені і визначити позначення шорсткості поверхні.

Обладнання:

- зразки шорсткості (згідно ГОСТ 9378-93);

- деталь;

- Інструкція до лабораторної;

- підручник;

- ДСТУ 2413-94 «Шорсткість поверхонь».

Хід роботи

- Я попередньо вивчив положення ДСТУ 2413-94 та ознайомився із завданням Лабораторної роботи №2.

- Я накреслив ескіз деталі, наніс розміри.

- Я вибрав необхідні зразки-пластини для порівняння.

- Я порівняв шорсткість поверхонь деталі візуальним методом.

- Я наніс на креслення ескізу деталі виміряну шорсткість поверхонь.

- Я оформив звіт.

- Я зробив висновок.

- Я дав відповіді на контрольні запитання.

Висновок: На уроці допуски і посадки я ознайомився із основними параметрами шорсткості поверхонь Ra та Rz і вивчив позначення шорсткості поверхонь на кресленнях. Визначення шорсткості поверхні я проводив методом дотику за допомогою еталонних пластин.

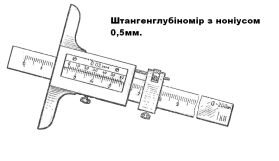

ЛАБОРАТОРНА Р О Б О Т А № 3

Тема: Вимірювання основних параметрів різьби.

Мета роботи: : Вивчити методи та засоби контролю параметрів різьбових з'єднань і засвоїти методику вимірювання різьб.

- засвоїти знання з методики обробки результатів вимірювань;

- отримати навички із статистичної перевірки результатів вимірювань для виключення грубих похибок та результатів, що різко виділяються.

Обладнання :

Шаблон-різьбомір;

штангенциркуль;

деталь з різьбовою поверхнею;

- вимірювальний інструмент – мікрометр з границею вимірювань 0-25мм – 1шт.

- комплект вимірюваних деталей - не менше шт.

- довідник.

Завдання до лабораторної роботи

1.Вивчити методику статистичної перевірки результатів вимірювань.

2.Визначити емпіричні характеристики прямих вимірювань.

3.Виявити результати вимірювань, що різко виділяються.

Зміст звіту

1.Назва роботи.

2.Мета роботи.

3.Завдання до лабораторної роботи.

4.Ескіз вимірюваної деталі.

5.Характеристика вимірювального приладу (найменування, межі вимірювання, ціна поділки, похибка вимірювань).

6.Таблиці результатів вимірювань та результатів обчислень

7.Висновки.

Теоретичні відомості.

Допуски і посадки різьбових з’єднань та контроль за їх станом

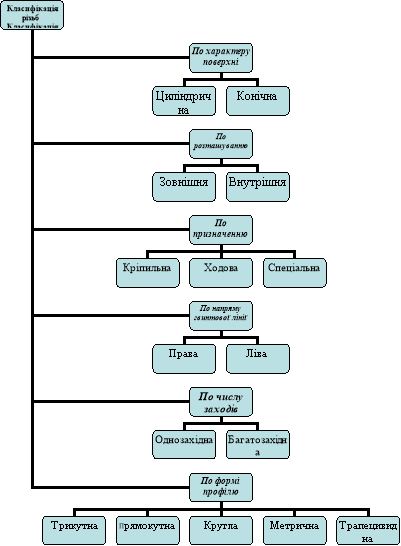

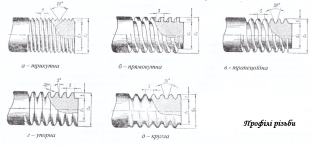

Різьба – це поверхня, що утворилася при гвинтовому обертанні плоского контуру по циліндричній або конічній поверхні.

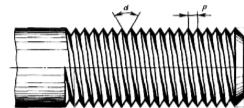

Основні параметри різьби

Основні розміри різьби регламентує ГОСТ24205-81

p – крок різьби

d

d![]() – внутрішній діаметр різьби

– внутрішній діаметр різьби

d – зовнішній діаметр різьби

l![]() – довжина нарізної частини

– довжина нарізної частини

Зображення різьб на креслені виконують згідно ГОСТ 2.311-68

Системи різьб

В машинобудуванні прийняли три системи трикутних різьб:

- Метрична;

-

Дюймова;

Дюймова;

- Трубна.

І. Метрична різьба. Існує 6 видів метричної різьби І – основна, дрібні: 1,2,3,4,5. – відрізняються кроком різьби.

ІІ Дюймова різьба. Діаметр вимірюється в дюйм 1![]() = 2,54см.

= 2,54см.

ІІІ Трубна різьба. Дрібніша по кроку та іншими елементами. Вимірюється в дюймах.

Заокруглені трубні різьби для з’єднань підвищеної точності.

Застосування різьб в машинобудуванні

Кріпильна різьба найпоширеніша – це метрична, циліндрична та трикутна різьба. З цією різьбою виготовляють кріпильні деталі – болти, шпильки.

Конічна трикутна різьба – забезпечує щільне з’єднання – застосовується в масленках, пробках і т. д.

Прямокутна і трапецієвидна різьба нарізається на гвинтах призначених для передачі руху або великих зусиль.

Наприклад: ходові гвинти в станках і пресах, гвинти на слюсарних лещатах домкратів і т. д.

Упорна різьба – застосовується на деталях, які повинні витримати сильний тиск в одному напрямку.

Наприклад: муфти трубопроводів високого тиску, гвинти гідравлічних пресів, гвинти механічних пресів.

Кругла різьба застосовується в різьбових з’єднаннях, що працюють в брудному середовищі.

Наприклад: водопровідна апаратура, гвинти вагонних гальмів.

Дюймова різьба застосовується тільки під час ремонту старих машин з отвором і дюймовою різьбою.

Розміри ГОСТ 519-66

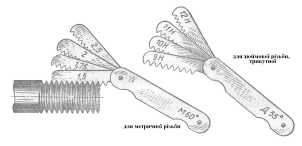

Різьбомір – це інструмент для вимірювання і перевірки (контролю) різьби.

Типи різьбомірів:

1. Набір плоских шаблонів (тонких плоских пластинок).

Застосовують для визначення кроку різьби або числа ниток на дюйм для визначення кроку.

Різьбові шаблони служать для контролю ходових різьб. На виробництві широко застосовують шаблони для перевірки профілю прямокутних, трапецієвидних і упорних різьб.

2. Оптичні, інструментальні мікроскопи – прилади для контролю різьби з підвищеною точністю (якими найчастіше користуються слюсарі).

З їх допомогою вимірюється лінійні розміри в тисячних долах мм.

3. Вертикальні оптиметри – вимірюють з точністю до 0,001мм.

4. Проектори – проектують на екран збільшені в тисячі раз контури виробу.

На підприємстві застосовують точні вимірювальні інструменти, основні на електроніці, радіоактивних елементах, а також установки для автоматичного вимірювання.

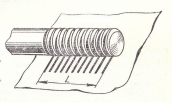

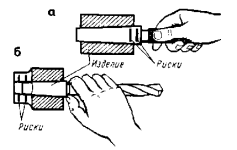

Визначення кроку різьби по відтиску

При відсутності різьбоміра крок різьби (або число ниток на дюйм) можна визначити при допомозі відтиску на папері.

-

Різьбову поверхню позначають маслом або крейдою, притискають до паперу і отримують відтиску (бажано не менше 10 рисок)

Різьбову поверхню позначають маслом або крейдою, притискають до паперу і отримують відтиску (бажано не менше 10 рисок)

- Вимірюють l – відстань між крайніми рисками. Вираховують з точністю до 0,25мм.

- Вираховуємо n – число рисок на довжині l.

- Визначаємо крок різьби.

P=

P=![]()

(n-1 – це з 10 рисок на папері 9 кроків)

Наприклад: Відтиск дав 10 чітких рисок (9 рисок)

l =13,5мм.

d = 14мм. діаметр різьби

Визначити різьбу.

Крок різьби P= ![]() =1,5мм.

=1,5мм.

По таблиці стандартних різьб в довіднику визначаємо точне значення різьби: М14х1,5

Метрична різьба з діаметром 14 і дрібним кроком 1,5мм.

Внутрішню різьбу отвору цим способом можна визначити тільки при достатньому отворі. Але зручніше різьбу в отворі виміряти по тих деталях, які вкручуються в даний отвір і мають ту ж різьбу.

Техніка безпека: забороняється користуватися обладнанням без дозволу викладача та користуватись несправним інструментом, розбирати прилади та інструменти. Учень зобов’язаний бережно відноситись до всіх матеріальних цінностей якими він користується в процесі роботи. По закінченні роботи необхідно здати викладачу інструменти та придбати робоче місце.

Хід роботи

1.Ознайомитися з інструкцією Лабораторної роботи №3.

2.Заміряти різьбову деталь в трьох перерізах, а дані занести в таблицю.

|

Перерізи |

L0 |

P |

d зовн. |

d вн. |

|

А-А |

|

|

|

|

|

Б-Б |

|

|

|

|

|

В-В |

|

|

|

|

|

Середнє значення |

|

|

|

|

3.Визначити крок різьби за допомогою різьбоміра та відтиску. Дані занести в таблицю.

4.Виміряти зовнішній та внутрішній діаметр різьби штангенциркулем.

5.Накреслити ескіз деталі. Нанести розміри.

6.Оформити звіт.

7.Зробити висновок.

8.Дати відповіді на контрольні питання.

Контрольні запитання

1.Які основні види кріпильних різьб?

2.Що називається різьбою?

3.Класифікація різьб.

4.Намалюйте профіль метричної різьби.

5.Які методи вимірювання різьб ви знаєте?

6.Які є системи різьб?

7.Зображення на кресленні зовнішньої і внутрішньої різьби.

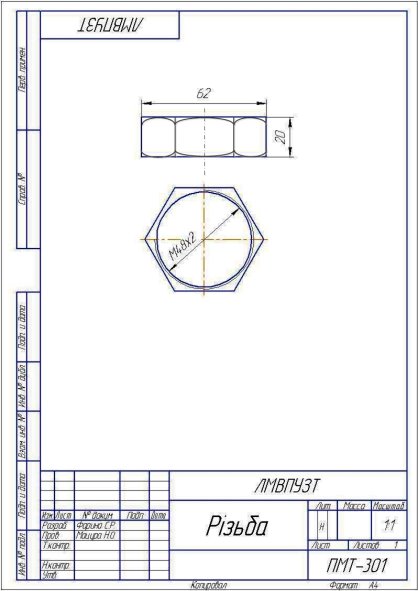

Зразок Л. Р. № 3

Міністерство освіти і науки України

ЛМВПУЗТ

Лабораторна роботи №3

з предмету допуски і посадки

Тема :Вимірювання геометричних параметрів різьби

Виконав:

учень групи ПМТ-301 Фарина С.Р.

Перевірив викладач:

Мацура Н. О.

Львів-2024

Звіт

Мета: Вивчити метод та засіб контролю параметрів різьбових з’єднань і засвоїти методику вимірювання різьби.

Обладнання:

- Шаблон-різьбомір;

- Штангенциркуль;

- Деталь і різьбова поверхня;

Хід роботи

- Ознайомитись з інструкцією лабораторної роботи №3.

- Заміряв різьбову деталь в трьох перерізах, а дані заніс в таблицю.

|

Перерізи |

Lo |

P |

d |

|

А-А |

20 |

2,0 |

48 |

|

Б-Б |

20 |

2,0 |

48 |

|

В-В |

20 |

2,0 |

48 |

|

Середнє значення |

20 |

2,0 |

48 |

- Визначив крок різьби за допомогою різьбоміра відтиску. Дані заніс в таблицю.

- Виміряв внутрішній діаметр різьби штангенциркулем.

- Накреслив ескіз деталі. Наніс розміри.

- Оформив звіт.

- Зробив висновок

- Дав відповіді на контрольні запитання.

Висновок: На цій лабораторній роботі я вивчив методи та засоби контролю параметрів різьбових з’єднань і засвоїв методику вимірювання кроку різьби методом відтиску.

.

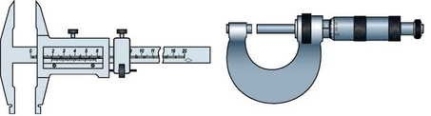

ЛАБОРАТОРНА Р О Б О Т А № 4

Тема: Вимірювання лінійних параметрів деталей мікрометром.

Мета роботи: Ознайомитися з мікрометричними інструментами для вимірювання лінійних параметрів деталей, вивчити їх конструкцію, принцип роботи та засвоїти навички роботи цими інструментами при вимірюванні зовнішніх розмірів.

Обладнання: 1. Інструкція до лабораторної роботи.

2. Мікрометри.

3. Штангенциркуль.

4. Деталь.

Завдання до лабораторної роботи

- Вивчити методику статистичної перевірки результатів вимірювань.

- Визначити характеристики прямих вимірювань.

- Виявити результати вимірювань, що різко виділяються.

Зміст звіту

1.Назва роботи.

2.Мета роботи.

3.Завдання до лабораторної роботи.

4.Ескіз вимірюваної деталі.

5.Характеристика вимірювального приладу (найменування, межі вимірювання, ціна поділки, похибка вимірювань).

6.Таблиці результатів вимірювань та результатів обчислень.

7.Висновки.

Теоретичні відомості

Класифікація мікрометрів

Залежно віл конструкції (форми корпусу або скоб, у які вбудовуються мікропара, форми вимірювальних поверхонь) чи призначення (вимірювання товщини листів, труб, зубів зубчастих коліс), мікрометри поділяють на гладкі, важільні, листові, трубні, дротові, призматичні, канавкові, різьбомірні, зубомірні й універсальні. Виготовляються мікрометри ручні і настільні, в тому числі зі стрілочним відліковим пристроєм. Мікрометричні пари використовуються також у глибиноміра, нутроміра та інших вимірювальних засобах. Найбільше поширення мають гладкі мікрометри. Настільні мікрометри (у тому числі зі стрілочним відліковим пристроєм) призначаються для вимірювання маленьких деталей (до 20 мм), їх часто називають часовими мікрометрами Під час вимірювання мікрометричним нутроміром його вводять у вимірюваний отвір і встановлюють мікрогвинт, обертанням накатного кільця приводять вимірювальні наконечники приладу в зіткнення зі стінками отвору, а потім знову стопорять мікрогвинт.

Мікрометр з круговою шкалою для зовнішніх вимірювань

і діапазоном вимірювання 175-200 мм.

із ціною поділки 0,01 мм

Трубний мікрометр

Мікрометр електронний

Мікрометр важільного типу

Мікрометр цифровий

Мікрометр листовий

Вимірювання розміру здійснюють кілька разів, злегка похитуючи мікрометри в площині, що проходить через вісь отвору, відшукуючи відповідно найбільший і найменший розміри. Після остаточного встановлення нутромір на розмір стопорять мікрогвинт і знімають показання.

В машинобудуванні широко застосовують мікрометричні інструменти загального призначення: мікрометри, мікрометричні глибиноміри, мікрометричні нутроміри.

Мікрометри застосовуються для зовнішніх вимірювань. Ціна поділки 0.01 мм. Вимірювальне переміщення мікрометричного гвинта 25 мм.

Основою мікрометра є скоба, а передаточним механізмом служить гвинтова пара, яка складається з мікрометричного гвинта і мікрометричної гайки, яка розташована в стеблі. В скобу запресовані п'ятка і стебло. Вимірювальна деталь охоплюється вимірювальними поверхнями мікрогвинта і п'ятки. Барабан з'єднаний з мікрогвинтом корпуса тріскачки. Для наближення мікрогвинта до п'ятки його обертають за барабан або тріскачку по годинниковій стрілці. Результат вимірювання відраховують після того, як мікрогвинт буде закріплений штопором.

Результат вимірювання розміру мікрометром відраховується як сума відліків по шкалі стебла і барабана. Ціна поділки шкали стебла 0.5 мм, а шкали барабана 0.01 мм.

Техніка безпека: забороняється користуватися обладнанням без дозволу викладача та користуватись несправним інструментом, розбирати прилади та інструменти. Учень зобов’язаний бережно відноситись до всіх матеріальних цінностей якими він користується в процесі роботи. По закінченні роботи необхідно здати викладачу інструменти та придбати робоче місце.

Хід роботи

- Ознайомитись з даною інструкцією.

- Ознайомитись з вимірювальними інструментами, їх будовою, принципом роботи та правилами користування ними.

- Виміряти деталь в трьох перерізах і записати до таблиці.

- Накреслити ескіз деталі.

- Визначити відхилення розмірів деталі від дійсних.

|

Перерізи |

d |

|

1-1 |

|

|

2-2 |

|

|

3-3 |

|

|

Середнє значення |

|

Контрольні запитання

1.Призначення і будова гладкого мікрометра.

2.Класифікація універсальних вимірювальних засобів.

3.Методика проведення вимірювання штангенінструментами.

4. Методика проведення вимірювання мікрометричними інструментами

5.Що потрібно обов’язково перевірити перед початком метрологічних робіт

Мікрометричним інструментом.

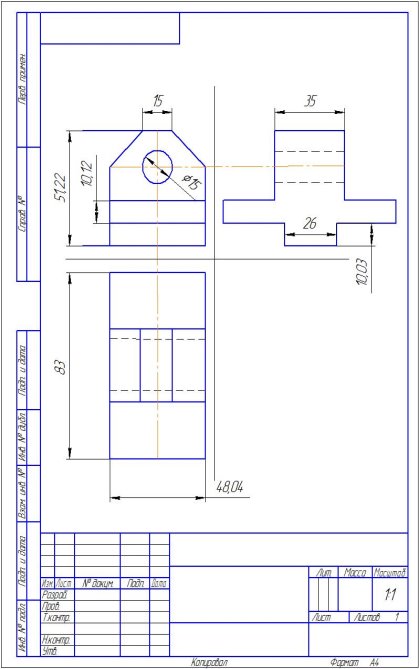

Зразок Л. Р. № 4

Міністерство освіти І науки України

ЛМВПУЗТ

Лабораторна роботи №4

з предмету допуски і посадки

Тема: Вимірювання лінійних параметрів деталі мікрометром

Виконав:

учень групи ПМТ-301 Фарина С.Р.

Перевірив викладач:

Мацура Н. О.

Львів-2024

Звіт

Мета: Ознайомитися з мікрометричними Інструментами для вимірювання лінійних параметрів деталей вивчити їх конструкцію принцип роботи та засвоїти навички роботи цими інструментами при вимірювані зовнішніх розмірів.

Обладнання:

- Мікрометр;

- Штангенциркуль;

- Інструкція до лабораторної роботи;

- Деталь.

Хід роботи

- Ознайомитися з даною інструкцією.

- Ознайомитися з вимірювальними інструментами їх будовою принципом роботи та правила користування ними.

- Виміряти деталь в трьох перерізах і записати до таблиці.

- Накреслити ескіз деталі.

- Визначити похибку вимірювання розмірів деталі від дійсних розмірів.

- Оформити звіт зробити висновок.

- Дати відповідь на контрольні запитання.

|

Перерізи |

l |

|

1-1 |

48,04 |

|

2-2 |

48,04 |

|

3-3 |

48,04 |

|

Середнє значення |

48,04 |

Висновок: Виконуючи лабораторну роботу №4 я навчився користуватись мікрометром для вимірювання зовнішніх лінійних розмірів деталі.

ЛАБОРАТОРНА Р О Б О Т А № 5

Тема: Контроль кутів контактним методом.

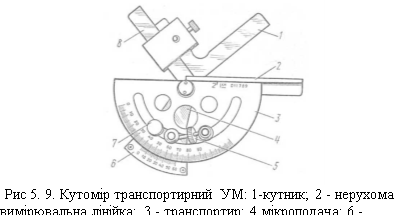

Мета роботи: Ознайомитися з конструкцією транспортирного кутоміра. Засвоїти методику вимірювання кутів контактним методом. Поглиблення знань з будови кутомірів і методики вимірювання кутових розмірів та формування вмінь вимірювання кутів деталей кутомірами з ціною поділок 5´ і 2´.

Обладнання:

1. Транспортирний кутомір.

2. Штангенциркуль.

3. Інструкція до лабораторної роботи.

4. Деталь.

Завдання до лабораторної роботи

- Вивчити методику статистичної перевірки результатів вимірювань.

- Визначити характеристики прямих вимірювань.

- Виявити результати вимірювань, що різко виділяються.

Зміст звіту

1.Назва роботи.

2.Мета роботи.

3.Завдання до лабораторної роботи.

4.Ескіз вимірюваної деталі.

5.Характеристика вимірювального приладу (найменування, межі вимірювання, ціна поділки, похибка вимірювань).

6.Таблиці результатів вимірювань та результатів обчислень.

7 Висновки.

Теоретичні відомості.

У машинобудуванні розрізняють 4 групи приладів для вимірювання кутів.

До першої групи відносять прилади, застосування яких засноване на порівнянні вимірюваного кута з жорсткою мірою:

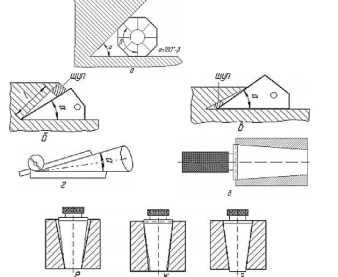

- призматичні кутові прилади (рис. 5.1);

- конусні калібри (рис.5.2);

- шаблони.

Відмітною особливістю кутомірних приладів цієї групи є сталість одного (наприклад, у кутнику) або декількох (наприклад, у призматичній мірі) кутів. При використанні цих приладів їх або безпосередньо вводять у зіткнення з твірними вимірюваного кута (потім визначають ступінь прилягання «на просвіт» або «за фарбою»), або за ними налаштовують на нуль відліковий пристрій будь-якого контрольного приладу. Метод перевірки «на фарбу», калібр змазують тонким шаром фарби. По розміщенні відбитків фарби на конусі судять про правильність його форми.

Кутові міри (плитки) використовують для вимірювань кутів шаблонів і контр шаблонів, для перевірки кутомірів і в окремих випадках для перевірки виробів. Кутові міри - це сталеві призми, доведені вимірювальні поверхні яких утворюють один визначений робочий кут або чотири визначених робочих кута. Існують набори з 19, 36, 94 мір. Загальний граничний кут, який можна охопити за допомогою цих трьох наборів, лежать в межах від - 10° до 350°. Похибки кутових мір не перевищують ±10" для 1-го класу та ±30" для другого класу. Для з'єднання мір в блоки використовують спеціальні пристосування, які складаються з чотирьох тримачів, п’яти клинів, викрутки та лекальної лінійки (рис. 5.2,б).

Рис. 5.1 Набір приладів для вимірювання кутів

Рис.5.2 Кутові міри та їх пристосування

Рис.5.2.1 Прийом виміру конусів а - калібри-пробки; б - калібри-втулки.

Рисунок 5.2.2 Методи вимірювання кутів

На рис 5.2.2 показано вимірювання внутрішнього кута призматичного елемента за допомогою восьмигранної мірної призми; б, в - вимірювання кута за допомогою зразкової кутової міри методом оцінювання світлової щілини за допомогою щупів; г - вимірювання кута конуса оптичним кутоміром прямим методом; д - з представлена схема контролю параметрів конуса конусним калібром за розмірами базовідстані; д - конус виконаний вірно; е, з - конусність невірна, е - не витриманий розмір більшого діаметра; ж - не витриманий розмір меншого діаметра; з - не витримані розміри обох діаметрів.

Рис 5.3 - Перевірка клапана калібром а - клапан працездатний; б - брак; 1 - шаблон; 2 - контрольна риска.

В машинобудуванні часто виготовляються деталі, поверхні яких сполучаються під різними кутами.

Для вимірювання цих кутів користуються:

- кутниками;

- малками;

- кутомірами.

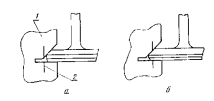

Кутники і малки є найпоширенішим інструментом для перевірки прямих кутів. Стальні кутники з кутом 90° бувають різних розмірів, суцільні або складені (рис.5. 4).

Кутники виготовляють чотирьох класів точності: 0,1, 2 і 3. Найбільш точні кутники класу 0. Точні кутники з фасками називаються лекальними (рис.5. 4, а, б).

Рис 5..4 - Кутники з кутом 90° і способи їх застосування

Для перевірки прямих кутів кутник накладають на деталь, що перевіряється, і визначають правильність обробки потрібного кута на просвіт. Для перевірки зовнішнього кута кутник накладають на деталь його внутрішньою частиною (рис. 5.3,в), а для перевірки внутрішнього кута — зовнішньою частиною. Приклавши кутник одним боком на оброблену поверхню деталі, злегка притискуючи його, суміщують другий бік кутника з оброблюваною поверхнею деталі і з утвореного просвіту роблять висновок про точність виконання прямого кута (рис. 5.4,е). Іноді розмір просвіту визначають за допомогою щупів. Треба стежити за тим, щоб кутник установлювався в площині, перпендикулярній до лінії перетину площин, що утворюють прямий кут (рис.5. 4, д). При похилих положеннях кутника (рис.5. 4, е, є) можливі помилки в розмірах.

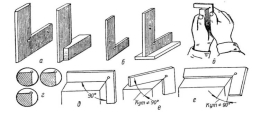

Шарнірне кріплення обойми дає можливість лінійці займати відносно обойми положення під будь-яким кутом. Малку установлюють на потрібний кут за зразком деталі або по кутових плитках. Потрібний кут фіксується гвинтом 3 з баранчиковою гайкою.

Проста малка призначена для вимірювання (перенесення) одночасно тільки одного кута. Універсальна малка призначена для одночасного перенесення двох або трьох кутів.

Рис.5. 5 Малки і способи їх застосування: а - проста малка; б - подвійна малка; в -

приклади застосування малок

Подвійна малка складається з двох лінійок 1 і 3 (рис.5. 5,б), з’єднаних шарнірно з важелем 2. Кінець лінійки 1 зрізаний під кутом 45°, а кінці лінійки 3 — під кутом 30° і 60°. Лінійка З і важіль 2 мають поздовжні прорізи, по яких переміщується гвинт 4 гвинт може бути закріплений у різних місцях прорізу.

Під час вимірювання кутів лінійки подвійної малки встановлюють під кутом, який потрібно перевірити (рис.5.5,в). Якщо треба перевірити відразу два-три кути, то важіль також установлюють під потрібним кутом. Коли малка встановлена на певний кут і гвинти закріплено, Її накладають на деталь і дивляться на світло, спостерігаючи, збігаються чи ні грані лінійок малки з поверхнями деталі. У процесі перевірки не слід сильно натискувати малкою на деталь, бо цим самим можна збити установку лінійок. Якщо при накладанні малки на деталь між гранями лінійок і поверхнями деталі помітні просвіти, це означає, що деталь виготовлена неправильно.

Малка особливо зручна у тих випадках, коли по готовій — взірцевій деталі потрібно виготовити ряд інших, подібних до неї. В цьому випадку малку встановлюють по взірцевій деталі, а всі нові деталі перевіряють по цій установці.

З допомогою косинців і малок можна лише перевірити правильність виконання заданих кутів, але робити висновок про величину відхилень не можна.

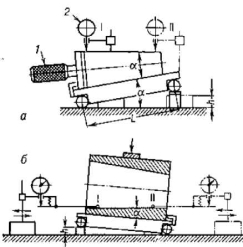

До другої групи відносять прилади для вимірювання кутів методом порівняння їх з кутом, на який налаштовується вимірювальний прилад, наприклад тангенсні і синусні лінійки (рис.4. 6). Налаштування здійснюють з функцій тангенса або синуса на розмір вимірюваного або додаткового кута. За допомогою відлікового пристрою вимірюваний кут порівнюють з кутом, на який налаштований прилад, і визначають відхилення.

Рис.5. 6. Синусна лінійка:

1 - столик; 2 - опорні планки; 3 - ролик

Синусна лінійка (С. л.) - спеціальна лінійка у вигляді прямокутного паралелепіпеда з двома циліндричними роликами (кульками) на кінцях (рис.5. 7). С. л. призначається для встановлення заданого кута при виготовленні або вимірюванні деталей (наприклад, конусів, клинів і т. п.). Синусні лінійки розташовується на плиті, під один ролик плити встановлюється блок кінцевих мір довжини, розмір h яких підраховують за формулою h = L ■ sin а, де а - кут, на який потрібно встановити площину синусної лінійки, L - відстань між осями роликів. Відстані між роликами зазвичай складають від 100 до 500 мм, встановлення кута (нахилу) здійснюється в одному, або двох взаємоперпендикулярних напрямках. Вимірювана або оброблювана деталь встановлюється на плоскій поверхні синусної лінійки (або у центрах). Найбільш часто синусну лінійку. використовують разом із відліковою головкою для визначення похибки кута у конусних калібрів (рис.5. 7).

Рис.5. 7. Вимірювання кута при використанні синусної лінійки:

а - зовнішнього конуса; б - внутрішнього конуса; 1 - конусний

калібр; 2 - відлікова головка; I і II - положення відлікової головки

Синусну лінійку налаштовують на номінальний кут конуса, а за шкалою відлікової головки визначають відхилення від горизонтального положення твірної конуса щодо плити, на якій знаходиться синусна лінійка. За допомогою синусної лінійки зазвичай встановлюють кути від 0 до 45° із похибкою від 4 до 15", що залежить від номінальної відстані між роликами, розміру кута, на який проводиться установка синусної лінійки, і від точності її виготовлення. Принцип синусної лінійки використовується, наприклад, у конструкціях різних приладів для передачі рухів під кутом до основного руху, у пристроях до металорізальних верстатів при обробці деталей із похилими поверхнями.

Історична довідка

Синус - одна з тригонометричних функцій; позначення - sin. Синусом гострого кута в прямокутному трикутнику називається відношення катета, лежачого проти цього кута, до гіпотенузи. Індійські математики синус позначали словом «джіва» (в перекл. - «тятива лука»). Араби переробили цей термін у «джіба», який надалі перетворився на «джайо» - повсякденне слово арабської мови, що означає «вигин», «пазуха», «складка одягу» і відповідає латинському слову sinus.

У третю групу входять прилади, в яких застосовується спосіб порівняння вимірюваного кута з кутовою шкалою:

- кутоміри з ноніусом (рис.5. 8);

- оптичні кутоміри (рис.5. 11);

- ділильні головки;

- ділильні столи;

- рівні;

- теодоліти;

- квадранти;

- гоніометри.

- Цей спосіб часто називають гоніометричним.

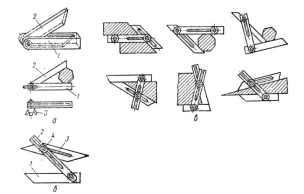

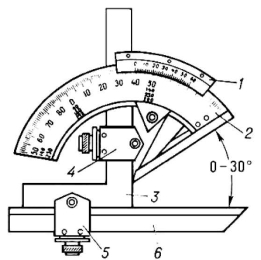

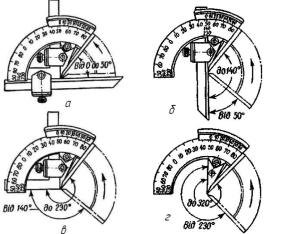

Кутоміри з ноніусом випускаються двох типів: УН - для вимірювання зовнішніх і внутрішніх кутів; УМ - для вимірювання зовнішніх кутів.

Кутомір типу УН призначений для вимірювання зовнішніх (від 0 до 180°) і внутрішніх кутів (від 40° до 180°). Кутомір типу УН складається з основи зі шкалою 2, діапазоном вимірювань 90°, ціна поділки основної шкали а = 1°, ноніус 1. На основі закріплена основна лінійка зі шкалою 2, за допомогою стопора фіксується положення сектора з ноніусом у потрібному місці. За допомогою тримача 4,5 до сектора можна прикріпити косинець (кутник). При повному зборі між площинами основної та рухомої лінійок вимірюються кути від 0° до 50°. Коли в секторі розміщена знімна лінійка 6, по діапазон вимірювань складає від 50° до 140°. Якщо в секторі встановлений кутник без лінійки 6, то діапазон вимірювань складає від 140200°. Повний діапазон вимірювань кутоміра від 0 до 320°.

Рис.5. 8. Кутомір з ноніусом УН(УГ-2): 1 - ноніус; 2 - шкала, 3 - косинець;

4 і 5 - тримачі; 6 - знімна лінійка

Кутоміром УМ (рис.4. 9.1) вимірюють зовнішні кути від 0 до 180°. Основою цього кутоміра служить транспортир 3 зі шкалою, що має ціну поділки 1°; у центрі транспортира розташована вісь, на ребрі транспортира укріплена нерухома вимірювальна лінійка 2. На осі повертається сектор 4 разом із рухомою лінійкою 8, ноніусом 6 (ціна поділки ноніуса становить 2' або 5'), а також стопором 7.

Кути вимірюють трьома основними методами:

- методом порівняння з жорсткими контрольними інструментами - кутовими приладами, косинцями, конусними калібрами і шаблонами;

- абсолютним гоніометричним методом, який оснований на використанні приладів із кутомірною шкалою; до універсальних засобів вимірювання кутів належать ноніусні, оптичні й індикаторні кутоміри;

- непрямим тригонометричним методом, який полягає у визначенні лінійних розмірів, пов’язаних із вимірюванням кута тригонометричною функцією.

Якщо потрібно виміряти зовнішній кут у межах від 0 до 90 °, то збирається весь комплект кутоміра, для чого на рухому лінійку 8 надягають тримач зі знімним косинцем і гвинтом затиску. Для плавності підведення до потрібного стану кутомір забезпечений мікроподачею 5. Якщо потрібно виміряти зовнішній кут у межах від 90 до 180 °, то, звільнивши затискач, знімають кутник 1.

При визначенні величини кута використовують так зване правило штангенциркуля.

![]()

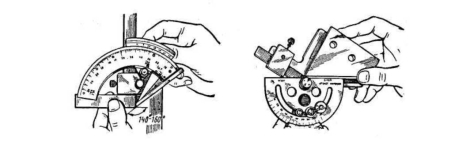

Техніка вимірювання кутів: а - вимірювання зовнішніх кутів від 0° до 50°; б - кутів від 50 до 140°; в - вимірювання зовнішніх і внутрішніх кутів від 140° до 230°; г - вимірювання внутрішніх кутів від 230° до320°.вимірювання зовнішніх

а) б)

Рис.5.9.3 Вимірювання внутрішнього (а) кута деталі універсальним кутоміром та зовнішнього (б) кута деталі транспортирним кутоміром

Кутники виготовляють з вуглецевих інструментальних сталей У7 та У8 з наступним гартуванням.

Для вимірювання або розмічання кутів, для настроювання малок або визначення величини перенесених ними кутів користуються кутомірними інструментами з незалежним кутом. До таких інструментів належать транспортири і кутоміри.

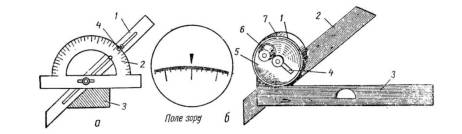

Транспортири звичайно застосовуються для вимірювання і розмічання кутів на площині.

Кутоміри бувають прості та універсальні. Простий кутомір складається з лінійки 1 і транспортира 2 (рис.5. 10,а). Під час вимірювання кутомір накладають на деталь так, щоб лінійка 1 і нижня частина полички транспортира 2 збігалися з сторонами вимірюваної деталі 3. Величину кута визначають за допомогою покажчика 4, що переміщується по шкалі транспортира разом з лінійкою. Простим кутоміром можна вимірювати величину кутів з точністю 0,5—Г.

Оптичний кутомір складається з корпуса 1 (рис.5. 10,6), в якому закріплено скляний диск з шкалою, що має поділки в градусах і хвилинах. Ціна малих поділок 10'. З корпусом жорстко скріплена основна (нерухома) лінійка 3. На диску 5 змонтовані лупа 6, важіль 4 і укріплена рухома лінійка 2. Під лупою паралельно до скляного диска розташована невелика скляна пластинка, на якій нанесено покажчик, виразно помітний крізь окуляр. Лінійку 2 можна переміщати в поздовжньому напрямку і з допомогою важеля закріпляти в потрібному положенні. Під час повороту лінійки 2 в той чи інший бік у тому ж напрямку обертатимуться диск 5 і лупа 6. Таким чином, певному положенню лінійки відповідатимуть точно визначені положення диска і лупи. Після закріплення лінійок затискним кільцем 7, спостерігаючи крізь лупу провадять відлік показів кутоміра.

Рис.5.10 - Кутоміри а - простий; б - оптичний.

Оптичний кутомір

Оптичним кутоміром можна вимірювати кути від 0 до 180° з точністю ±5'.

Четверту групу становлять прилади, застосування яких ґрунтується на визначенні розміру сторони прямокутного трикутника (при постійному розмірі іншої сторони) й обчисленні за тригонометричними функціями синуса і тангенса значення шуканого кута. Ці вимірювання проводять на вимірювальних мікроскопах, координатно-вимірювальних машинах, спеціальних пристроях і т. п.

Одиниці вимірювання кутів.На практиці використовують декілька систем виміру кутів. Міжнародна система одиниць SI (ДСТУ 3651.0-97) передбачає в числі додаткових одиниць кутові одиниці радіан та стерадіан.

Кутом в один радіан називається плоский кут між двома радіусами кола, що відтинає з окружності дугу, довжина якої дорівнює радіусу.

Відповідно стерадіан - це центральний тілесний кут, який відтинає на поверхні сфери площу, що дорівнює квадрату радіуса.

Радіальна система виміру дуже зручна в розрахунках, але її використання при виготовленні та контролі виробів проблематичне, тому що поки не виробляють прилади, проградуйовані в радіанах.

Широко використовується утворена на давній шестидесятиричній системі числення градусна міра, одиниці якої - градус (°), мінута (``) та секунда (`).

Градусом називається плоский кут, рівний 1/360 частині центрального кута, що опирається на повну окружність. Градус дорівнює 60 кутовим мінутам, мінута, в свою чергу - 60 кутовим секундам.

Крім того, при вимірюванні конусів кути вимірюються величиною та конусністю; при вимірюванні нахилів призматичних елементів деталей кути вимірюються в мкм/мм, мм/м. В техніці для зручності розрахунків інколи кути умовно виражаються в обертах, а також через обернені тригонометричні Функції (аrсsin а, аrccos а тощо).

Як користуватися кутоміром: принцип проведення вимірювань

Вимірювання кутів має нехитрий принцип, особливо якщо мова йде про сучасних пристроях, напханих електронікою. Якщо говорити про них, то все, що знадобиться для вимірювання кутів, це встановити рейки інструменту у потрібному положенні або навести його промені необхідні точки. Далі справа за електронікою – саме вона виконує всі необхідні обчислення.

Інша справа механічні, оптичні і тому подібні кутоміри – тут доведеться вчитися виконувати розрахунки і користуватися вимірювальною шкалою. Як правило, особливу складність викликає кутомір зі шкалою ноніуса. Насправді, якщо розібратися, то складного в таких вимірах немає нічого. Встановлюємо напрямні кутоміра в потрібному положенні і рухаємося поглядом по звичайній шкалі, поки не упремося в нуль на ноніусі – так ми отримаємо градуси кута. Щоб обчислити кут до хвилин, рухаємося від нуля ноніуса до тих пір, поки не знайдемо розподіл, чітко співпадає з діленням основної шкали – ця цифра і покаже шукану кількість хвилин.

Техніка безпека: забороняється користуватися обладнанням без дозволу викладача та користуватись несправним інструментом, розбирати прилади та інструменти. Учень зобов’язаний бережно відноситись до всіх матеріальних цінностей якими він користується в процесі роботи. По закінченні роботи необхідно здати викладачу інструменти та придбати робоче місце.

Хід роботи

- Ознайомитись з даною інструкцією.

- Ознайомитись з вимірювальними інструментами, їх будовою, принципом роботи та правилами користування ними.

- Виміряти деталь.

- Накреслити ескізи деталі.

- Визначити похибку відхилення розмірів деталі від дійсних розмірів

- Оформити звіт і зробити висновки.

-

Дати відповіді на контрольні питання.

Контрольні запитання.

1.Якими інструментами вимірюють кути?

2.Що називається градусом?

3.Яким методом ви користувалися для контролювання кутів і конусів?

4.Які висновки ви зробили по даній лабораторній роботі?

5. Назвіть найбільш вживані типи кутомірів.

6. З якою точністю можна виміряти кути кутомірами УМ і УН?

7. З яких основних частин складається кутомір?

Зразок Л. Р. № 5

Міністерство освіти і науки України ЛМВПУЗТ

Лабораторна роботи №5

з предмету допуски і посадки

Тема : Контроль кутів контактним методом

Виконав:

учень групи ПМТ-301 Павлик О. М.

Перевірив викладач:

Мацура Н. О.

Львів-2024

Звіт

Мета: Ознайомитися із конструкцією транспортирного кутоміра. Засвоїти методику вимірювання контактним методом.

Обладнання:

- Транспортирний кутомір;

- Штангенциркуль;

- Інструкція до лабораторної роботи;

- деталь.

Хід роботи

- Ознайомитися із даною інструкцією.

- Ознайомитись із вимірювальними інструментами, їх будовою, роботи та правилами користування ними.

- Виміряти деталь.

- Накреслити ескізи деталі.

- Визначити похибки відхилення розмірів деталі від дійсних розмірів.

- Оформити звіт і зробити висновки.

- Дати відповіді на контрольні запитання.

Висновок:

Під час виконання лабораторної роботи я ознайомився із конструкцією транспортирного кутоміри. Засвоїв методику вимірювання кутів контактним методом.

Список використаних джерел:

Підручники:

1.КогутМ. С. «Взаємозамінність, стандартизація і технічні вимірювання»- Львів:Світ 2014,

2.Железна А. О. ,. Кирилович В. А. «Основи взаємозамінності, стандартизації та технічних вимірювань» - К.: Кондор, 2004,

3. Віхола А.П., Ковалко Б.Д. «Інженерна графік: креслення, комп’ютерна графіка» - К.: Каравела, 2006.

4. Сидоренко В.К. «Креслення» - К: Школяр, 2005.

5. Сидоренко В.К. «Технічне креслення» - Львів.: Оріяна - Нова, 2000.

6. Боголюбов С.К., Воинов А.В. «Черчение». – Москва.: Машиностроение, 1982.

7. Вишнепольський І.С. «Техническое черчение». – Москва.: Вища школа, 1984.

Дидактичні матеріали:

1. Ройтман И.А. «Практикум по машиностроительному черчению» - Москва.: Просвещение, 1978.

2. Мерзон Е.Д., Мерзон І.Е. «Задачник по машиностроительному черчению». Москва.: Высшая школа, 1990.

3. Крот О.М. «Вивчення стандартів з креслення в школі»(посібник для вчителів) – Київ.: 1972.

4. Вишнепольський И.С. «Техническое черчение» (с элементами програмированоно обучения) – Москва.: Машиностроение, 1984.

Довідкова література: