З’єднання, відгалуження та окільцювання жил проводів і кабелів.

Робити це рекомендується шляхом опресування, зварювання, скруток з наступною пайкою (із застосуванням потужного паяльника і універсального флюсу, щоб не перегріти ізоляційну оболонку) або зварюванням, болтовими та гвинтовими затискачами, а також за допомогою затисків WAGO. Опресування — це з’єднання провідної жили з наконечником або гільзою внаслідокспільної деформації, яка створюється за допомогою формоутворюючого інструмента. Опресування алюмінієвих і мідних жил виконують способами місцевоговтискання, об’ємного втискання та комбінованим, тобто обома попередніми способамиразом. Перед опресуванням з проводів знімають ізоляцію на довжину 5-7 см задопомогою ножа або спеціальних кліщів для зняття ізоляції. Допускається виконувати з’єднання провідників не тільки в розподільних і і дгалужувальних, але і в монтажних (установчих) коробках. 2

Під час опресування жил місцевим втисканням зубами пуансона 1 в одному чи кількох місцях створюється великий тиск на наконечник або гільзу 4, які вміщені в матрицю 2, внаслідок чого створюється добрий електричний контакт між наконечником (гільзою) та струмопровідною жилою 3. При опресуванні жил об’ємним способом великий тиск і відповідно добрий електричний контакт створюється по всій поверхні обтискання. Під час опресування жил комбінованим способом електричний контакт поліпшується внаслідок додаткового створення великого тиску в місці втискання зуба пуансона. Ці способи розглянуті для монолітних проводів. При з’єднанні багатожильних мідних проводів перерізом до 10 мм2 перед опресуванням знімають з кінців жил ізоляцію, зачищають їх до блиску і накладають одна на одну, обгортають мідною або латунною стрічкою шириною 18—20 мм і товщиною0,2— 0,3 мм й обтискають ручними кліщами типу ПК-2. З’єднання одножильних мідних проводів опресуванням у тонкій стрічці. З’єднання багатожильних алюмінієвих проводів і кабелів проводять за тією ж технологією, але замість стрічки використовують калібровані мідні гільзи.3

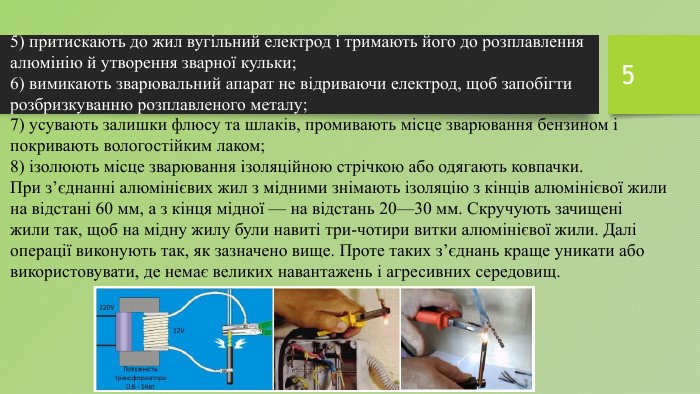

Електрозварювання змінним струмом методом контактного розігрівання (бездуговезварювання) використовують для з’єднання та розгалуження алюмінієвих одножильних проводів перерізом 2,5—10 мм2. Газове зварювання використовують для з’єднання і розгалуження одно- і багатожильних мідних та алюмінієвих проводів і кабелів перерізом 16—120 мм2. Зварювання мідних одножильних проводів з перерізом 2,5-4 мм2 виконують так самояк і зварювання алюмінієвих жил. З’єднання алюмінієвих жил з алюмінієвимипроводять у такій послідовності:1) знімають ізоляцію спеціальними пристроями або ножем довжиною 5-7 см;2) зачищають жили до металевого блиску і скручують;3) змазують кінці скручених жил на відстані 5—6 мм від їх торців шаром флюсу не допускаючи його попадання на ізоляцію;4) розміщують жили вертикально і затискають їх у тримачі;4

5) притискають до жил вугільний електрод і тримають його до розплавлення алюмінію й утворення зварної кульки;6) вимикають зварювальний апарат не відриваючи електрод, щоб запобігтирозбризкуванню розплавленого металу;7) усувають залишки флюсу та шлаків, промивають місце зварювання бензином і покривають вологостійким лаком;8) ізолюють місце зварювання ізоляційною стрічкою або одягають ковпачки. При з’єднанні алюмінієвих жил з мідними знімають ізоляцію з кінців алюмінієвої жилина відстані 60 мм, а з кінця мідної — на відстань 20—30 мм. Скручують зачищеніжили так, щоб на мідну жилу були навиті три-чотири витки алюмінієвої жили. Даліоперації виконують так, як зазначено вище. Проте таких з’єднань краще уникати абовикористовувати, де немає великих навантажень і агресивних середовищ.5

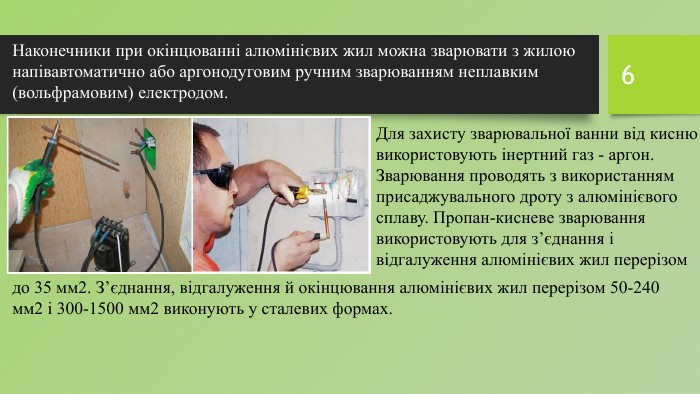

Наконечники при окінцюванні алюмінієвих жил можна зварювати з жилою напівавтоматично або аргонодуговим ручним зварюванням неплавким (вольфрамовим) електродом. Для захисту зварювальної ванни від киснювикористовують інертний газ - аргон. Зварювання проводять з використаннямприсаджувального дроту з алюмінієвого сплаву. Пропан-кисневе зварювання використовують для з’єднання і відгалуження алюмінієвих жил перерізомдо 35 мм2. З’єднання, відгалуження й окінцювання алюмінієвих жил перерізом 50-240 мм2 і 300-1500 мм2 виконують у сталевих формах.6

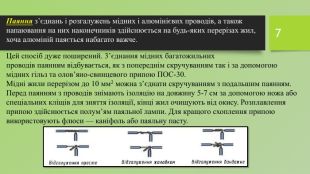

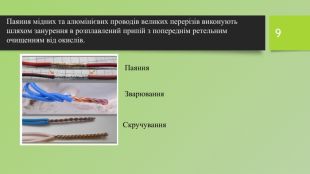

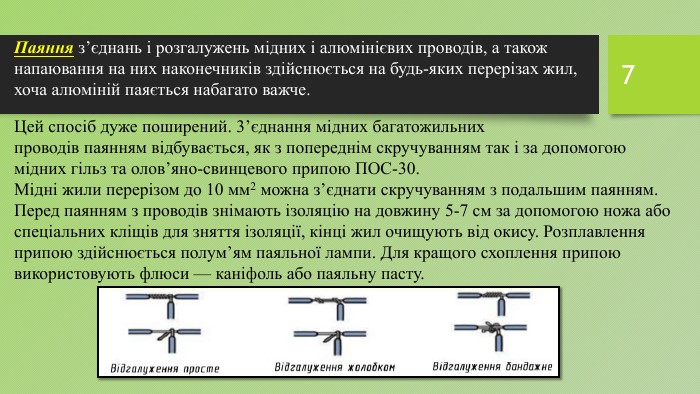

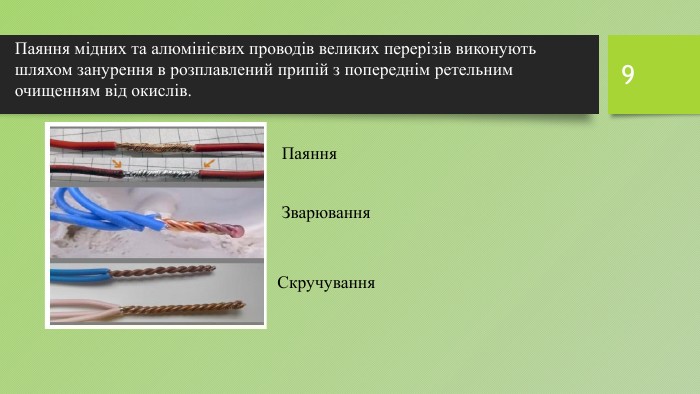

Цей спосіб дуже поширений. 3’єднання мідних багатожильнихпроводів паянням відбувається, як з попереднім скручуванням так і за допомогоюмідних гільз та олов’яно-свинцевого припою ПОС-30. Мідні жили перерізом до 10 мм2 можна з’єднати скручуванням з подальшим паянням. Перед паянням з проводів знімають ізоляцію на довжину 5-7 см за допомогою ножа або спеціальних кліщів для зняття ізоляції, кінці жил очищують від окису. Розплавлення припою здійснюється полум’ям паяльної лампи. Для кращого схоплення припою використовують флюси — каніфоль або паяльну пасту. Паяння з’єднань і розгалужень мідних і алюмінієвих проводів, а також напаювання на них наконечників здійснюється на будь-яких перерізах жил, хоча алюміній паяється набагато важче. 7

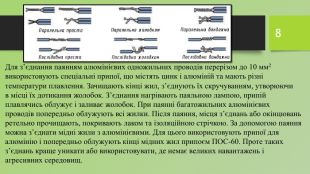

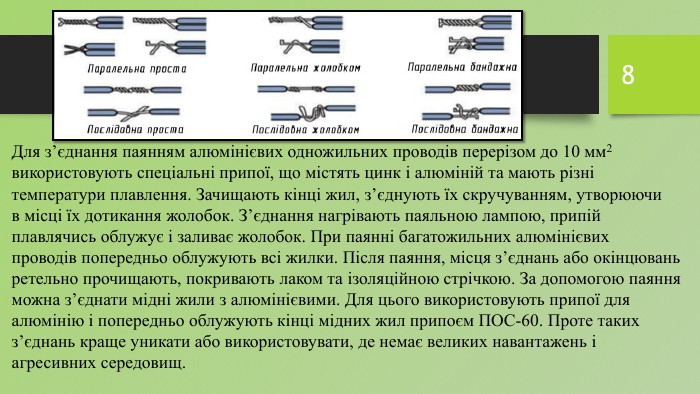

Для з’єднання паянням алюмінієвих одножильних проводів перерізом до 10 мм2використовують спеціальні припої, що містять цинк і алюміній та мають різні температури плавлення. Зачищають кінці жил, з’єднують їх скручуванням, утворюючив місці їх дотикання жолобок. З’єднання нагрівають паяльною лампою, припій плавлячись облужує і заливає жолобок. При паянні багатожильних алюмінієвихпроводів попередньо облужують всі жилки. Після паяння, місця з’єднань або окінцювань ретельно прочищають, покривають лаком та ізоляційною стрічкою. За допомогою паяння можна з’єднати мідні жили з алюмінієвими. Для цього використовують припої для алюмінію і попередньо облужують кінці мідних жил припоєм ПОС-60. Проте таких з’єднань краще уникати або використовувати, де немає великих навантажень і агресивних середовищ.8

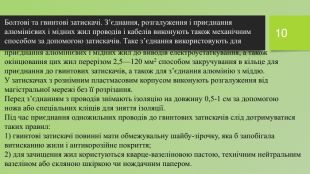

приєднання алюмінієвих і мідних жил до виводів електроустаткування, а також окінцювання цих жил перерізом 2,5—120 мм2 способом закручування в кільце для приєднання до гвинтових затискачів, а також для з’єднання алюмінію з міддю. У затискачах з рознімним пластмасовим корпусом виконують розгалуження відмагістральної мережі без її розрізання. Перед з’єднанням з проводів знімають ізоляцію на довжину 0,5-1 см за допомогоюножа або спеціальних кліщів для зняття ізоляції. Під час приєднання одножильних проводів до гвинтових затискачів слід дотримуватися таких правил:1) гвинтові затискачі повинні мати обмежувальну шайбу-зірочку, яка б запобігалавитисканню жили і антикорозійне покриття;2) для зачищення жил користуються кварце-вазеліновою пастою, технічним нейтральним вазеліном або скляною шкіркою чи нождачним папером. Болтові та гвинтові затискачі. З’єднання, розгалуження і приєднання алюмінієвих і мідних жил проводів і кабелів виконують також механічним способом за допомогою затискачів. Таке з’єднання використовують для10

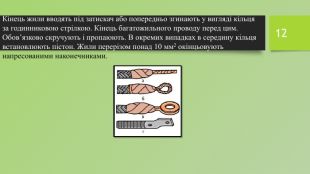

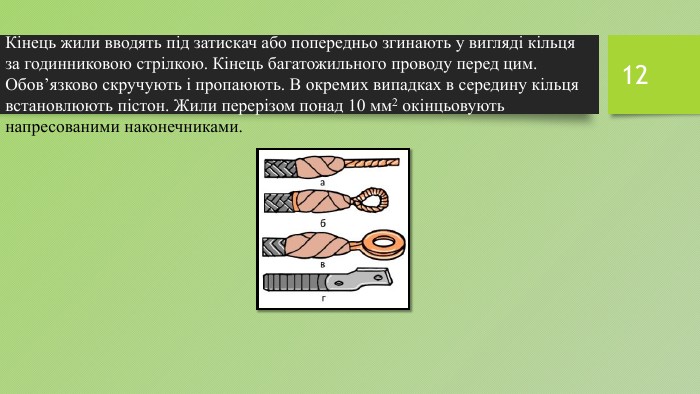

Кінець жили вводять під затискач або попередньо згинають у вигляді кільця за годинниковою стрілкою. Кінець багатожильного проводу перед цим. Обов’язково скручують і пропаюють. В окремих випадках в середину кільця встановлюють пістон. Жили перерізом понад 10 мм2 окінцьовують напресованими наконечниками.12

Лише для затисків, необхідно спочатку підняти затискач, а після вставлення проводу опустити його і затиснути провід. Порівняно з іншими способами з’єднання затиски WAGO роблять процес розключення розподільних коробок менш трудомістким та швидшим зі збереженням тих самих показників якості і надійності. Затиски WAGO. Використовуються для монолітних алюмінієвих та мідних проводів перерізами 0,5-4 мм2. Багатодротяні проводи даних перерізів можна з’єднувати в роз’ємних затисках. Для з’єднання зачищається ізоляція на довжину 0,5-1 см і проводи просто вставляються в затиск WAGO. 13

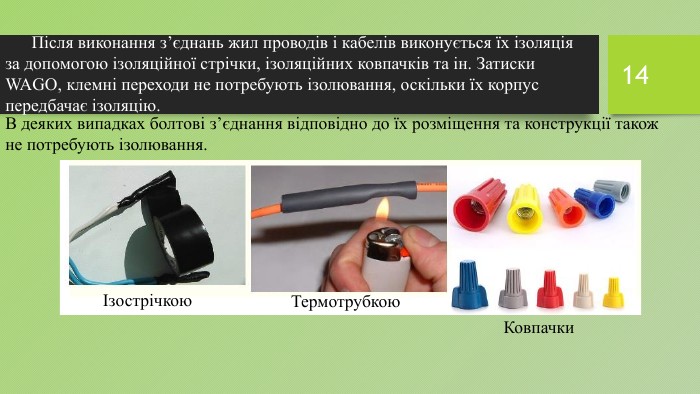

В деяких випадках болтові з’єднання відповідно до їх розміщення та конструкції також не потребують ізолювання. Після виконання з’єднань жил проводів і кабелів виконується їх ізоляція за допомогою ізоляційної стрічки, ізоляційних ковпачків та ін. Затиски WAGO, клемні переходи не потребують ізолювання, оскільки їх корпус передбачає ізоляцію. Ізострічкою. Термотрубкою. Ковпачки14

15 Припої − спеціальні сплави, що застосовуються при паянні. Паяння здійснюється або з метою створення механічно міцного (іноді герметичного) шва, або з метою одержання електричного контакту з малим перехідним опором. Припої змочують метал, розтікаються по ньому і заповнюють зазори між деталями, що з’єднуються. Припої дифундують в основний метал і розчиняють його, в результаті чого утворюється проміжний прошарок, який після застигання з’єднує деталі. Припої поділяють на дві групи – м’які і тверді. До м’яких відносять припої з температурою плавлення до 200°С. До твердих - з температурою плавлення вище 500°С. Як м’які припої зазвичай використовують сплави свинцю з оловом. Такі припої маркують буквами ПОС з цифрами, що показують вміст олова в припої, наприклад ПОС-62. Вибір як компонентів припою свинцю і олова обумовлений тим, що свинець і олово добре розчиняються один в одному в рідкому стані і погано розчиняються в твердому стані. Припої та флюси

16 При змісті олова 61,5% сплав є евтектичним, тобто має мінімальну температуру плавлення (183о С). Олов’яно-свинцеві припої з марками від ПОС-10 до ПОС-90 мають вищу температуру плавлення. Їх застосування визначається економічними міркуваннями (свинець дешевший за олово) і в тих випадках, коли потрібна висока корозійна стійкість (корозійна стійкість свинцю нижча за корозійну стійкість олова). У тих випадках, коли температура плавлення припою ПОС-62 дуже велика застосовують більш складно леговані сплави: сплав Розі (50%Bi, 25% Pb,25% Sn) з температурою плавлення 94о С, сплав Вуда (50% Bi, 25%Pb, 12,5% Sn, 12,5%Cd) з температурою плавлення 68о С. Збільшення кількості компонентів що розчиняються один в одному в рідкому стані і нерозчинних в твердому стані веде до зростання ентропії системи і зниження температури плавлення. В деяких випадках (паяння тонких золотих і срібних проводів) як м’який припой використовують сплав 25% вісмуту, 42% олова, 33% талія. Тому у рідкого розчину компонентів вище ентропія, чим у суміші майже чистих металів в кристалічному стані. Отже, у суміші компонентів температура плавлення буде нижча, ніж у чистих металів.

17 Вибір цього припою пояснюється тим, що в ньому золото і срібло не розчиняються, тому в ході експлуатації не відбувається стоншування провідника. Як тверді припої використовують чисту мідь, сплави міді з цинком (ПМЦ), сплави міді з фосфором і сплави на основі срібла (ПСр). Цифри в марках мідно цинкових припоях показують вміст міді, а в маркахсрібних припоїв показують вміст срібла (наприклад: ПМЦ-36, ПМЦ-54 (Cu 36 – 54%, Zn залишок); ПСр-25 до ПСр-70 (26 – 40% Cu, 25 – 70% Ag, 4 – 35% Zn). В ході паяння твердими припоями відбувається дифузія матеріалу припою в матеріал паяних виробів, тому тверді припої забезпечують високу міцність з’єднань. До твердих також відносять: вісмутові припої, матеріали для впаювання в скло – Ковар (29 НК) 29% нікелю, 18%кобальту, залишок залізо, а також платиніт – біметалічна проволока з осердям нікелева сталь Н42 і поверхневий шар мідь марки МО. Флюси – матеріали, що використовуються для одержання надійної пайки шляхом видалення окислів металів і таким чином сприяють лудінню.

18 А) Активні або кислотні – на основі активних речовин ( соляна, сірчана кислота, хлористі або фтористі з’єднання металів ). Б) Безкислотні – каніфоль, спирт, гліцерин. В) Активовані – флюси на основі каніфолі з добавкою активаторів (солянокислого, фосфорнокислого аніліну, саліцилової кислоти.)Г) Антикорозійні – фосфорна кислота та органічні з’єднання, або органічні кислоти ( мурашина, оцтова ). Флюси бувають:

19 Для полегшення цього вибору нижче наводяться короткі відомості про тверді і легких припою і флюсів, користуванні ними та їх виготовленні. Паяння являє собою поєднання твердих металія за допомогою розплавленого припою, що має температуру плавлення меншу, ніж температура плавлення основного металу. Припой повинен добре розчиняти основний метал, легко розтікатися по його поверхні, добре змочувати всю поверхню пайки, що забезпечується лише при повній чистоті змочують поверхню основного металу. Для видалення оксидів і забруднень з поверхні споює металу, захисту його від окислення і кращого змочування припоєм служать хімічні речовини, які називаються флюсами. Температура плавлення флюсів нижче, ніж температура плавлення припою. Розрізняють дві групи флюсів: 1) хімічно активні, що розчиняють плівки окису, а часто і сам метал (соляна кислота, бура, хлористий амоній, хлористий цинк) і 2) хімічно пасивні, що захищають лише споює поверхні від окислення (каніфоль, віск, стеарин і т. п.). Одним з основних елементів електромонтажних і радіомонтажних робіт є паяння. Якість монтажу багато в чому визначається правильним вибором необхідних припоїв та флюсів, які застосовуються при паянні проводів, опорів, конденсаторів і т. п.

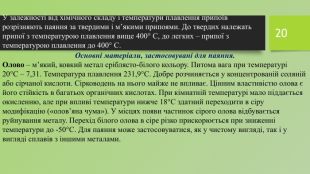

20 У залежності від хімічного складу і температури плавлення припоїв розрізняють паяння за твердими і м’якими припоями. До твердих належать припої з температурою плавлення вище 400° С, до легких – припої з температурою плавлення до 400° С. Основні матеріали, застосовувані для паяння. Олово – м’який, ковкий метал сріблясто-білого кольору. Питома вага при температурі 20°С – 7,31. Температура плавлення 231,9°С. Добре розчиняється у концентрованій соляній або сірчаної кислоти. Сірководень на нього майже не впливає. Цінним властивістю олова є його стійкість в багатьох органічних кислотах. При кімнатній температурі мало піддається окисленню, але при впливі температури нижче 18°С здатний переходити в сіру модифікацію («олов’яна чума»). У місцях появи частинок сірого олова відбувається руйнування металу. Перехід білого олова в сіре різко прискорюється при зниженні температури до -50°С. Для паяння може застосовуватися, як у чистому вигляді, так і у вигляді сплавів з іншими металами.

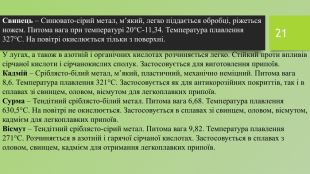

21 У лугах, а також в азотній і органічних кислотах розчиняється легко. Стійкий проти впливів сірчаної кислоти і сірчанокислих сполук. Застосовується для виготовлення припоїв. Кадмій – Сріблясто-білий метал, м’який, пластичний, механічно неміцний. Питома вага 8,6. Температура плавлення 321°С. Застосовується як для антикорозійних покриттів, так і в сплавах зі свинцем, оловом, вісмутом для легкоплавких припоїв. Сурма – Тендітний сріблясто-білий метал. Питома вага 6,68. Температура плавлення 630,5°С. На повітрі не окислюється. Застосовується в сплавах зі свинцем, оловом, вісмутом, кадмієм для легкоплавких припоїв. Вісмут – Тендітний сріблясто-сірий метал. Питома вага 9,82. Температура плавлення 271°С. Розчиняється в азотній і гарячої сірчаної кислотах. Застосовується в сплавах з оловом, свинцем, кадмієм для отримання легкоплавких припоїв. Свинець – Синювато-сірий метал, м’який, легко піддається обробці, ріжеться ножем. Питома вага при температурі 20°С-11,34. Температура плавлення 327°С. На повітрі окислюється тільки з поверхні.

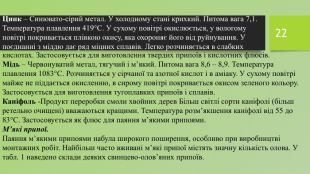

22 Цинк – Синювато-сірий метал. У холодному стані крихкий. Питома вага 7,1. Температура плавлення 419°С. У сухому повітрі окислюється, у вологому повітрі покривається плівкою окису, яка охороняє його від руйнування. У поєднанні з міддю дає ряд міцних сплавів. Легко розчиняється в слабкихкислотах. Застосовується для виготовлення твердих припоїв і кислотних флюсів. Мідь – Червонуватий метал, тягучий і м’який. Питома вага 8,6 – 8,9. Температура плавлення 1083°С. Розчиняється у сірчаної та азотної кислот і в аміаку. У сухому повітрі майже не піддається окисленню, в сирому повітрі покривається окисом зеленого кольору. Застосовується для виготовлення тугоплавких припоїв і сплавів. Каніфоль -Продукт переробки смоли хвойних дерев Більш світлі сорти каніфолі (більш ретельно очищені) вважаються кращими. Температура розм’якшення каніфолі від 55 до 83°С. Застосовується як флюс для паяння м’якими припоями. М’які припої. Паяння м’якими припоями набула широкого поширення, особливо при виробництві монтажних робіт. Найбільш часто вживані м’які припої містять значну кількість олова. У табл. 1 наведено склади деяких свинцево-олов’яних припоїв.

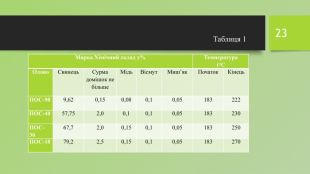

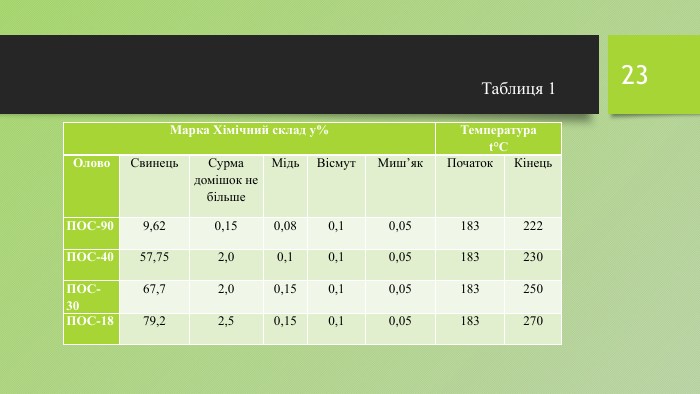

23 Таблиця 1{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Марка Хімічний склад у%Температураt°СОлово. Свинець. Сурмадомішок не більше. Мідь. Вісмут. Миш’як. Початок. Кінець. ПОС-909,620,150,080,10,05183222 ПОС-4057,752,00,10,10,05183230 ПОС- 3067,72,00,150,10,05183250 ПОС-1879,22,50,150,10,05183270

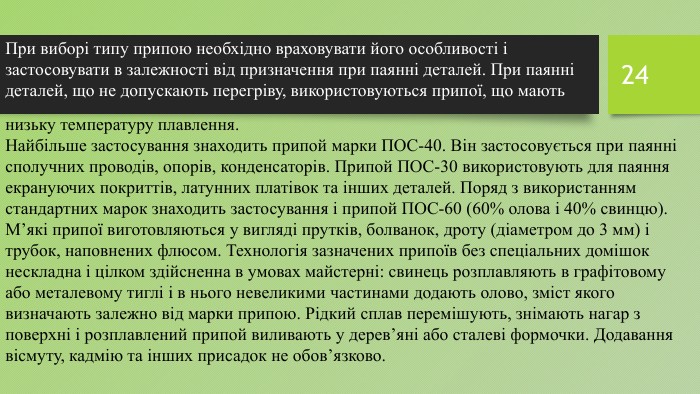

24 При виборі типу припою необхідно враховувати його особливості і застосовувати в залежності від призначення при паянні деталей. При паянні деталей, що не допускають перегріву, використовуються припої, що маютьнизьку температуру плавлення. Найбільше застосування знаходить припой марки ПОС-40. Він застосовується при паяннісполучних проводів, опорів, конденсаторів. Припой ПОС-30 використовують для паяння екрануючих покриттів, латунних платівок та інших деталей. Поряд з використанням стандартних марок знаходить застосування і припой ПОС-60 (60% олова і 40% свинцю). М’які припої виготовляються у вигляді прутків, болванок, дроту (діаметром до 3 мм) і трубок, наповнених флюсом. Технологія зазначених припоїв без спеціальних домішок нескладна і цілком здійсненна в умовах майстерні: свинець розплавляють в графітовому або металевому тиглі і в нього невеликими частинами додають олово, зміст якого визначають залежно від марки припою. Рідкий сплав перемішують, знімають нагар з поверхні і розплавлений припой виливають у дерев’яні або сталеві формочки. Додавання вісмуту, кадмію та інших присадок не обов’язково.

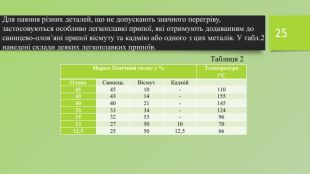

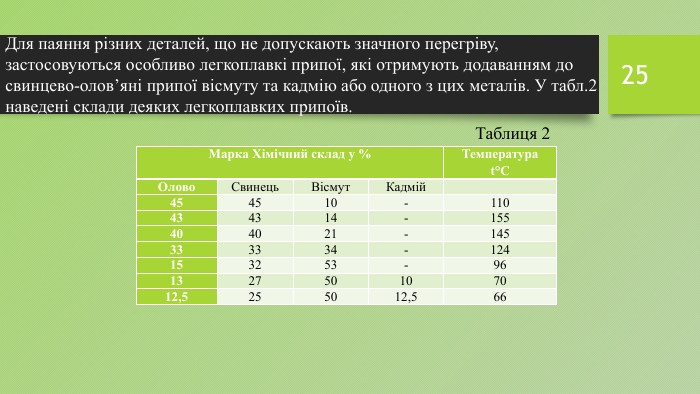

25 Для паяння різних деталей, що не допускають значного перегріву, застосовуються особливо легкоплавкі припої, які отримують додаванням до свинцево-олов’яні припої вісмуту та кадмію або одного з цих металів. У табл.2 наведені склади деяких легкоплавких припоїв. Таблиця 2{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Марка Хімічний склад у %Температураt°СОлово. Свинець. Вісмут. Кадмій 454510-110434314-155404021-145333334-124153253-96132750107012,5255012,566

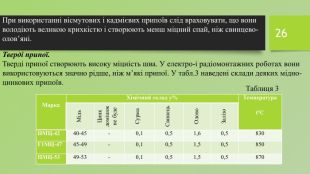

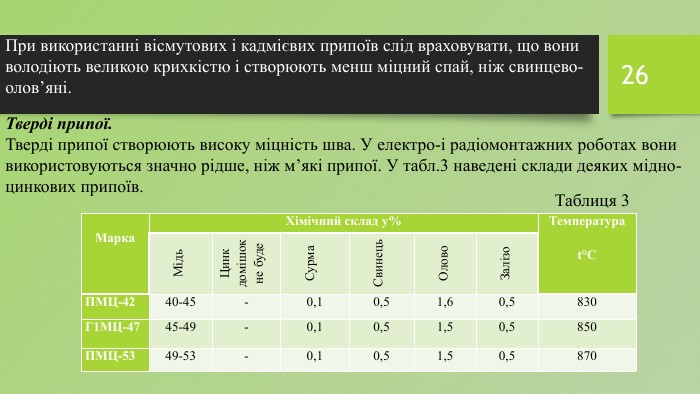

26 При використанні вісмутових і кадмієвих припоїв слід враховувати, що вони володіють великою крихкістю і створюють менш міцний спай, ніж свинцево-олов’яні. Тверді припої. Тверді припої створюють високу міцність шва. У електро-і радіомонтажних роботах вонивикористовуються значно рідше, ніж м’які припої. У табл.3 наведені склади деяких мідно-цинкових припоїв.{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A} Марка. Хімічний склад у%Температураt°СМідь Цинкдомішок не буде Сурма. Свинець Олово. Залізо. ПМЦ-4240-45-0,10,51,60,5830 Г1 МЦ-4745-49-0,10,51,50,5850 ПМЦ-5349-53-0,10,51,50,5870 Таблиця 3

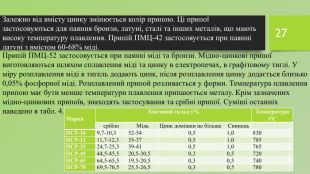

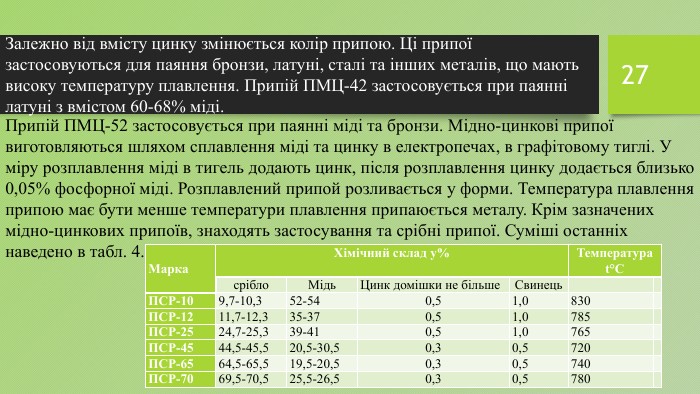

27 Припій ПМЦ-52 застосовується при паянні міді та бронзи. Мідно-цинкові припої виготовляються шляхом сплавлення міді та цинку в електропечах, в графітовому тиглі. У міру розплавлення міді в тигель додають цинк, після розплавлення цинку додається близько 0,05% фосфорної міді. Розплавлений припой розливається у форми. Температура плавлення припою має бути менше температури плавлення припаюється металу. Крім зазначенихмідно-цинкових припоїв, знаходять застосування та срібні припої. Суміші останніх наведено в табл. 4. Залежно від вмісту цинку змінюється колір припою. Ці припої застосовуються для паяння бронзи, латуні, сталі та інших металів, що мають високу температуру плавлення. Припій ПМЦ-42 застосовується при паянні латуні з вмістом 60-68% міді. {5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A} Марка. Хімічний склад у%Температураt°Ссрібло. Мідь. Цинк домішки не більше. Свинець ПСР-109,7-10,352-540,51,0830 ПСР-1211,7-12,335-370,51,0785 ПСР-2524,7-25,339-410,51,0765 ПСР-4544,5-45,520,5-30,50,30,5720 ПСР-6564,5-65,519,5-20,50,30,5740 ПСР-7069,5-70,525,5-26,50,30,5780

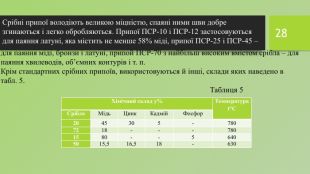

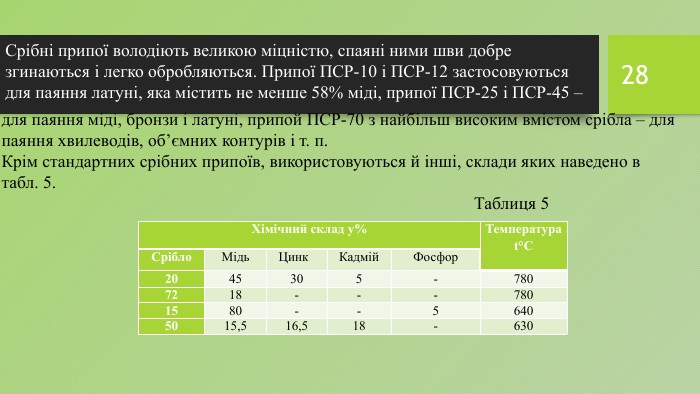

28для паяння міді, бронзи і латуні, припой ПСР-70 з найбільш високим вмістом срібла – для паяння хвилеводів, об’ємних контурів і т. п. Крім стандартних срібних припоїв, використовуються й інші, склади яких наведено в табл. 5. Таблиця 5 Срібні припої володіють великою міцністю, спаяні ними шви добре згинаються і легко обробляються. Припої ПСР-10 і ПСР-12 застосовуються для паяння латуні, яка містить не менше 58% міді, припої ПСР-25 і ПСР-45 – {5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Хімічний склад у%Температураt°С Срібло. Мідь. Цинк Кадмій Фосфор2045305-7807218---7801580--56405015,516,518-630

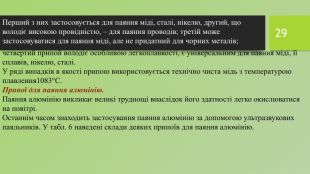

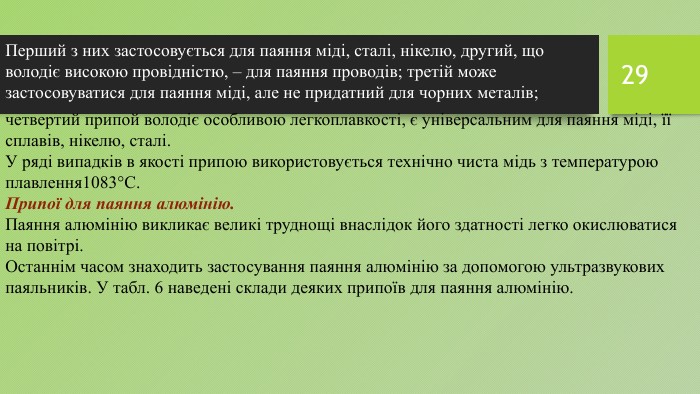

29 Перший з них застосовується для паяння міді, сталі, нікелю, другий, що володіє високою провідністю, – для паяння проводів; третій може застосовуватися для паяння міді, але не придатний для чорних металів; четвертий припой володіє особливою легкоплавкості, є універсальним для паяння міді, її сплавів, нікелю, сталі. У ряді випадків в якості припою використовується технічно чиста мідь з температурою плавлення1083°С. Припої для паяння алюмінію. Паяння алюмінію викликає великі труднощі внаслідок його здатності легко окислюватися на повітрі. Останнім часом знаходить застосування паяння алюмінію за допомогою ультразвукових паяльників. У табл. 6 наведені склади деяких припоїв для паяння алюмінію.

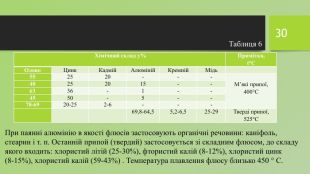

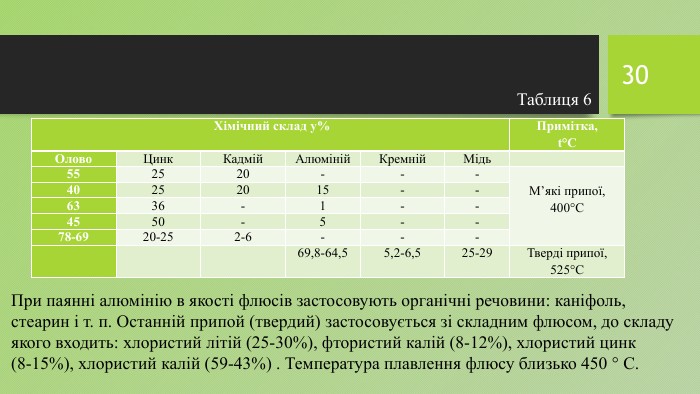

30{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A} Хімічний склад у%Примітка,t°СОлово. Цинк. Кадмій. Алюміній. Кремній. Мідь 552520--- М’які припої,400°С40252015--6336-1--4550-5--78-6920-252-6--- 69,8-64,55,2-6,525-29 Тверді припої,525°СТаблиця 6 При паянні алюмінію в якості флюсів застосовують органічні речовини: каніфоль, стеарин і т. п. Останній припой (твердий) застосовується зі складним флюсом, до складу якого входить: хлористий літій (25-30%), фтористий калій (8-12%), хлористий цинк (8-15%), хлористий калій (59-43%) . Температура плавлення флюсу близько 450 ° С.

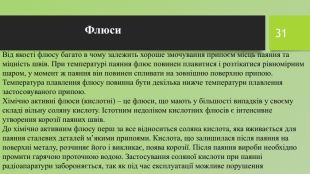

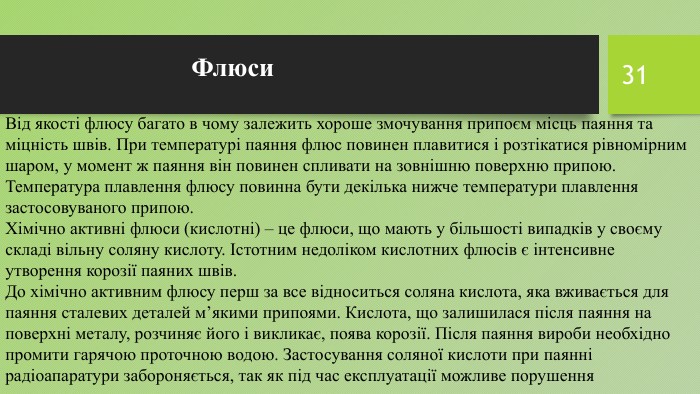

31 Від якості флюсу багато в чому залежить хороше змочування припоєм місць паяння та міцність швів. При температурі паяння флюс повинен плавитися і розтікатися рівномірним шаром, у момент ж паяння він повинен спливати на зовнішню поверхню припою. Температура плавлення флюсу повинна бути декілька нижче температури плавлення застосовуваного припою. Хімічно активні флюси (кислотні) – це флюси, що мають у більшості випадків у своєму складі вільну соляну кислоту. Істотним недоліком кислотних флюсів є інтенсивне утворення корозії паяних швів. До хімічно активним флюсу перш за все відноситься соляна кислота, яка вживається для паяння сталевих деталей м’якими припоями. Кислота, що залишилася після паяння на поверхні металу, розчиняє його і викликає, поява корозії. Після паяння вироби необхідно промити гарячою проточною водою. Застосування соляної кислоти при паянні радіоапаратури забороняється, так як під час експлуатації можливе порушення. Флюси

32електричних контактів у місцях паяння. Слід враховувати, що соляна кислота при потраплянні на тіло викликає опіки. Хлористий цинк (травлення кислота) залежно від умов паяння застосовуєтьсяу вигляді порошку або розчину. Використовується для паяння латуні, міді і сталі. Для приготування флюсу необхідно у свинцевій або скляному посуді розчинити одну вагову частину цинку в п’яти вагових частинах 50- відсоткової соляної кислоти. Ознакою хлористого цинку служить припинення виділення бульбашок водню. Через те, що в розчині завжди є невелика кількість вільної кислоти, в місцях паяння виникає корозія, тому після паяння місце спаювання має ретельно промиватися у проточній гарячій воді. Паяння з хлористим цинком в приміщенні, де знаходиться радіоапаратура, виробляти не можна. Застосовувати хлористий цинк для паяння електро і радіоапаратури також не можна. Зберігати хлористий цинк необхідно в скляному посуді з щільно закритому склянноюпробкою.

33 Бура (водна натрієва сіль піроборной кислоти) застосовується як флюс при паянні латунними та срібними припоями. Легко розчиняється у воді. При нагріванні перетворюється в склоподібну масу. Температура плавлення 741°С. Солі, що утворюються при паянні бурого, необхідно видаляти механічної зачисткою. Порошок бури слід зберігати в герметично закритих склянних банках. Нашатир (хлористий амоній) застосовується у вигляді порошку для очищення робочої поверхні паяльника перед лудіння. Хімічно пасивні флюси (безкислотним). До безкислотним флюсу відносяться різні органічні речовини: каніфоль, жири, масла й гліцерин. Найбільш широко в електро-і радіомонтажних роботах застосовується каніфоль (у сухому вигляді або розчин її в спирті). Найціннішою властивістю каніфолі, як флюсу, полягає в тому, що її залишки після паяння не викликають корозії металів. Каніфоль не володіє ні поновлюючими, ні розчинними властивостями. Вона служить виключно для оберігання місця паяння від окислення. Для приготування спирто-по-каніфольного флюсу береться одна вагова частина товченої каніфолі, яка розчиняється в шести вагових частинах спирту. Після повного розчинення каніфолі флюс вважається готовим. При застосуванні

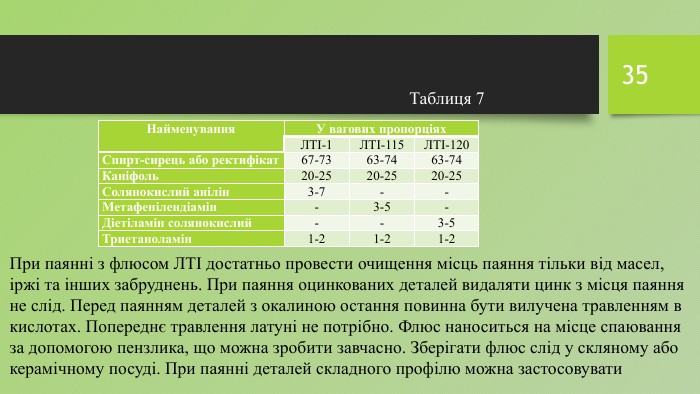

34каніфолі місця паяння повинні бути ретельно очищені від окислів. Часто для паяння з каніфоллю деталі слід попередньо облужувати. Стеарин не викликає корозії. Використовується для паяння з особливо м’якими припоямисвинцевих оболонок кабелів, муфт та ін. Температура плавлення близько 50°С. Останнім часом широкого застосування отримала група флюсів ЛТІ, що застосовуються для паяння металів м’якими припоями. За своїми властивостями антикорозійним флюси ЛТІ не поступаються безкислотним, але в той же час з ними можна паяти метали, які раніше не піддавалися паянню, наприклад деталі з гальванічними покриттями. Флюси ЛТІ можуть застосовуватися також для паяння заліза і його сплавів (включаючи нержавіючу сталь), міді та її сплавів і металів з високою питомим опором (див. табл. 7).

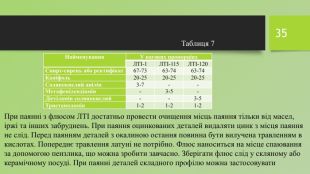

35{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Найменування. У вагових пропорціях. ЛТІ-1 ЛТІ-115 ЛТІ-120 Спирт-сирець або ректифікат67-7363-7463-74 Каніфоль20-2520-2520-25 Солянокислий анілін3-7--Метафенілендіамін-3-5-Діетіламін солянокислий--3-5 Триетаноламін1-21-21-2 Таблиця 7 При паянні з флюсом ЛТІ достатньо провести очищення місць паяння тільки від масел, іржі та інших забруднень. При паяння оцинкованих деталей видаляти цинк з місця паяння не слід. Перед паянням деталей з окалиною остання повинна бути вилучена травленням в кислотах. Попереднє травлення латуні не потрібно. Флюс наноситься на місце спаювання за допомогою пензлика, що можна зробити завчасно. Зберігати флюс слід у скляному або керамічному посуді. При паянні деталей складного профілю можна застосовувати

36паяльну пасту з додаванням флюсу ЛТІ-120. Вона складається з 70-80 г вазеліну, 20-25 г каніфолі і 50-70 млг флюсу ЛТІ-120. Але флюси ЛТІ-1 і ЛТІ-115 мають один великий недолік: після паяння залишаються темні плями, а також при роботі з ними необхідна інтенсивна вентиляція. Флюс ЛТІ-120 не залишає темних плям після паяння і не потребує інтенсивної вентиляції, тому застосування його значно ширше. Зазвичай залишки флюсу після паяння можна не видаляти. Але якщо виріб буде експлуатуватися в тяжких умовах корозійних, то після паяння залишки флюсу видаляються з допомогою решт, змочених спиртом або ацетоном. Виготовлення флюсу технологічно нескладно: в чистий дерев’яний або скляний посуд заливається спирт, насипається подрібнена каніфоль до отримання однорідного розчину, потім вводиться триетаноламін, а потім активні добавки. Після завантаження всіх компонентів суміш перемішується протягом 20-25 хвилин. Виготовлений флюс необхідно перевірити на нейтральну реакцію з лакмусом або метілоранжем. Термін зберігання флюсу не більше 6 місяців.

про публікацію авторської розробки

Додати розробку