Автоматичні засоби вимірювань

Автоматичні засоби вимірювань.

Автоматизація виробництва сучасних машин вимагає значного підвищення продуктивності, точності, надійності і достовірності вимірювань. Важливо, щоб вимірювання попереджувало появу браку. З цією метою все ширше застосовують автоматичні засоби контролювання.

Автоматизація засобів вимірювання і контролювання займає одне з важливих місць в комплексній автоматизації виробничих процесів.

Для автоматизації контролю лінійних розмірів деталей у світлосигнальних багатомірних пристроях, в контрольних автоматах і приладах активного контролювання найбільшого поширення набули електроконтактні датчики. Вони г дискретними. При досягненні певного значення контрольованої величини вони розмикають або замикають контакти електричних кіл, які управляють виконавчими органами системи.

Існує два різновиди датчиків: граничні - для контролювання граничних розмірів деталей і амплітудні - для контролювання величини амплітуди відхилень форми, биття і інших параметрів.

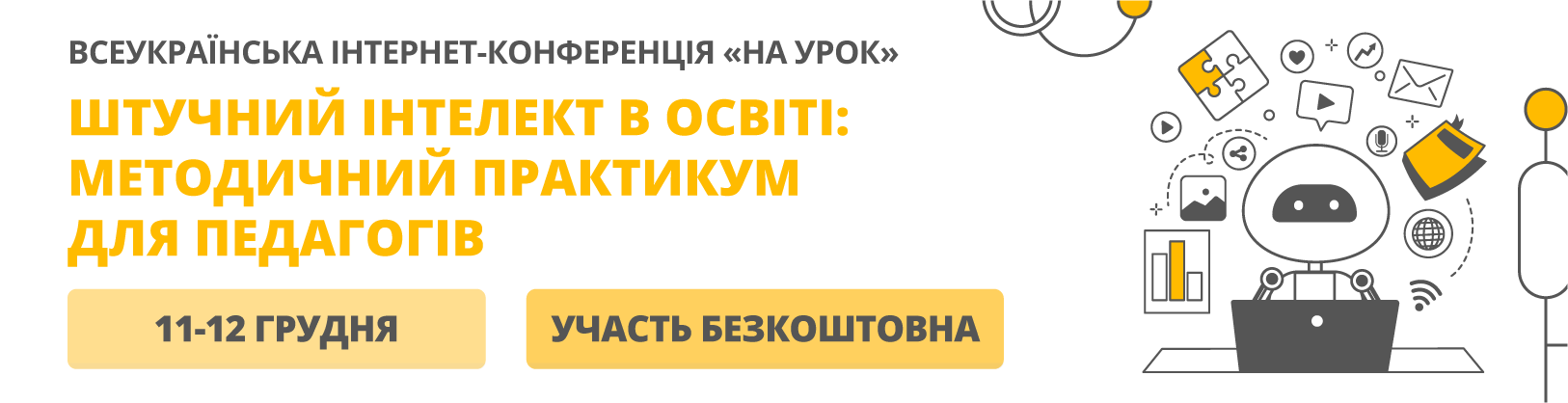

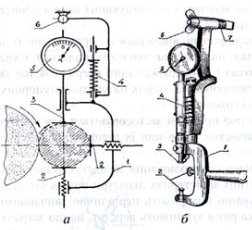

Залежно від числа пар контактів електроконтактні датчики бувають одно-, дво- і багатограничні. За конструкцією їх поділяють на важільні і безважільні На рис. 2, а наведена схема найбільш поширеного безшкального двограничного важільного електроконтактного датчика.

Залежно від розміру контрольованої деталі 1 вимірювальний стержень 2 і важіль 3, що на нього спирається, із закріпленим на ньому контактом 4, займають певне положення:

- якщо деталь 1 придатна, то рухомий контакт 4 знаходиться між двома нерухомими контактами 5 і 6, не торкаючись їх (відстань між контактами 5 і 6 відповідає величині допуску на розмір контрольованої деталі); при цьому горить зелена сигнальна лампочка Л.

- якщо розмір деталі 1 завищений, то контакт 4 торкається верхнього контакту 5. завдяки чому загорається жовта сигнальна лампочка (+), яка свідчить про поправний брак.

- якщо розмір деталі 1 занижений, то контакт 4 торкається нижнього контакту 6, дякуючи чому загорається червона сигнальна лампочка (-), яка свідчить про непоправний брак.

Датчик налагоджують за двома еталонами, які мають найбільший і найменший граничні розміри вимірюваної деталі. При встановленні першого еталона верхній контакт 5 переміщується до дотикання з контактом 4; про момент торкання дізнаються за загоранням жовтої лампочки (+). При встановленні другого еталона переміщують нижній контакт 6 доти, поки не загориться червона лампочка (-).

На рис. 2, б наведена конструктивна схема найбільш поширеного шкального двограничного важільного датчика моделі 228.

Похибка спрацьовування електроконтактних датчиків знаходиться в межах від + 0,5 до + 1,0 мкм.

Промисловістю випускаються і інші засоби активного контролювання: пневматичні, електричні, комбіновані та ін.

Найчастіше електроконтактні датчики використовують у багатомірних світлосигнальних пристроях і в контрольно-сортувальних автоматах.

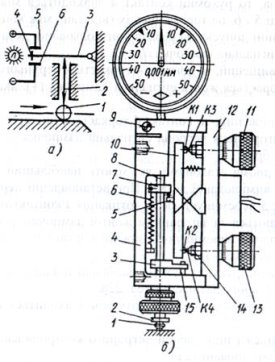

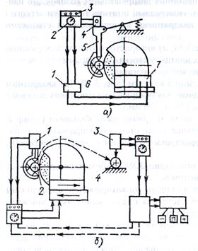

На рис. 3, а наведена схема пристрою для автоматичного контролювання деталей до їх оброблення (захисно-блокуючі пристрої). Вони дають можливість контролювати розміри деталей 2, які надходять на оброблення, щоб запобігти пошкодженню різального інструменту 4 або механізмів верстату 5. З допомогою механізму 3, який управляється датчиком 1, такі пристрої пропускають придатні заготовки 6 і не допускають на верстат непридатні заготовки 7 (брак «+») або 8 (брак «-») або зупиняють його.

На рис. 3, б наведена схема пристрою для автоматичного контролювання розмірів деталей після їх оброблення. Такі пристрої встановлюються на верстаті або поряд з ним.

Датчиком 1 перевіряють розміри кожної обробленої деталі і на основі результатів вимірювань діють на механізм підналагодження верстату або зупиняють верстат після виявлення непридатних деталей 3 (брак «-») або 4 (брак «+»); 2 - придатні деталі. Такі пристрої називають підналагоджувачами.

Рисунок 2 - Електроконтактні датчики: а - принципова схема безшкального датчика; 1 - деталь; 2 -вимірювальний стержень; 3 - важіль; 4 – рухомий контакт; 5 і 6 – нерухомі контакти; Л – сигнальна лампочка, б – загальний вигляд шкального датчика моделі 228: 1 – змінний наконечник; 2 - гайка мікроподачі; 3 і 7 - хомутик; 4 - корпус; 5 - штифт; 6 - пружина; 8 - стержень; 9 - стопорний гвинт; 10 двоплечий важіль; 11 і 13 - барабан; 12 - планка; 14 - гвинти; 15 -- напрямний штифт; К1 і К2 – рухомі контакти; КЗ і К4 - нерухомі контакти.

Пристрої для автоматичного контролювання розмірів деталей після їх оброблення, можуть виконувати й інші важливі функції: сортувати придатні деталі на розмірні групи для селективного їх складання, видаляти непридатні деталі, компенсувати похибки оброблення шляхом автоматичного підналагодження верстату.

Рисунок 3 - Засоби активного контролювання: а - контролювання до оброблення: 1 - датчик; 2 -- контрольовані деталі; 3 - механізм управління датчиком 1; 4 - різальний інструмент верстату; 5 - металорізальний верстат; 6 - придатні заготовки; 7 - непридатні заготовки (брак «+»); 8 - непридатні заготовки (брак «-»); б - контролювання після оброблення: 1 - управляючий датчик; 2 придатні деталі; 3 - непридатні деталі (брак «-»); 4 - непридатні деталі (брак «+»).

Забезпечити якість продукції можна двома основними методами: розбракуванням продукції (пасивне контролювання ) і попередженням появлення браку (активне контролювання).

В принципі будь-яке контролювання певною мірою можна вважати активним, оскільки за його результатами вносять певні корективи в технологічний процес виготовлення чи оброблення деталей.

Однак всі розглянуті вище засоби і методи вимірювання і контролювання забезпечують так зване пасивне контролювання, оскільки вони лише фіксують результати розмірного оброблення деталей і не впливають на технологічний процес їх виготовлення, тобто не попереджують появлення браку.

Разом з тим появлення браку, особливо на завершальних операціях (шліфувальних, хонінгувальних тощо) призводить до великих збитків, оскільки на виготовлення таких складних деталей, як блок циліндрів чи колінчастий вал витрачено багато праці і коштів.

Щоб уникнути появлення браку при механічному обробленні деталей на шліфувальних, хонінгувальних та інших завершальних операціях використовують пристрої для контролювання розмірів деталей у процесі їх оброблення без зупинки технологічного процесу, особливо для деталей, які виготовляються з малими допусками.

Такі пристрої називаються засобами активного контролювання. З їх допомогою може здійснюватись перемикання режиму або зупинка технологічного процесу при досягненні заданого розміру оброблюваної деталі.

Більшість пристроїв для активного контролювання розмірів в процесі оброблення деталей с контактними, тобто їх вимірювальні поверхні перебувають у механічному контакті з поверхнею оброблюваної деталі.

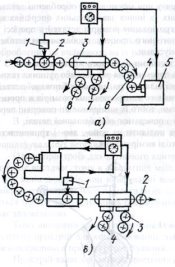

За цим принципом їх можна поділити на одно-, дво- і триконтактні схеми, засновані на прямому методі вимірювання.

Рисунок 4 - Схеми пристроїв для активного контролювання: а- од-ноконтактна; б - двоконтактна; в - триконтактна: 1 -корпус (скоба); 2 - вимірювальний наконечник; 3 - базувальні (упорні) наконечники; 4 - вимірювальний стержень; 5 - вимірювальний прилад; б - кронштейн.

На рис. 4, а наведена одноконтактна, а на рис. 4, б двоконтактна схеми активного контролювання діаметра вала при шліфуванні.

Недоліками одноконтактних схем пристроїв активного контролювавання є вплив на їх покази похибок встановлення контрольованої деталі на верстаті, деформування деталі внаслідок дії сил різання.

Деформування деталі впливає також на результати вимірювання двоконтактних вимірювальних пристроїв. Тому на круглошліфувальних верстатах для вимірювання зовнішніх діаметрів оброблювальних деталей найбільшого поширення набули три контактні вимірювальні пристрої (рис. 4, в).

Триконтактні пристрої базуються на вимірювальній деталі, а тому похибки встановлення пристрою на верстаті і деформування вала в процесі оброблення не впливають на їх покази.

Триконтактний пристрій шарнірне підвішується на кронштейні 6 до корпуса шліфувального круга так, щоб він міг вільно відкидатися. Складається пристрій з скоби (корпуса) 1 і вимірювального стержня 4, що закінчується вимірювальним наконечником 2, і двох базу вальних (упорних) З наконечники та вимірювальної головки 5.

В ремонтному виробництві такі пристрої застосовуються для контролювання діаметрів шийок колінчастих валів при їх шліфуванні на круглошліфувальних верстатах.

Однак пристроїв для активного контролювання заводського виробництва не вистачає, тому в ремонтних майстернях діаметри шийок колінчастих валів двигунів при шліфуванні вимірюють періодично звичайними мікрометрами, для чого декілька разів зупиняють верстат, на що затрачається багато часу, а точність одержуваних розмірів шийок не завжди буває задовільною.

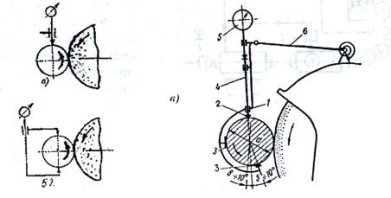

Тому авторами даного підручника свого часу було розроблено і виготовлено пристрій для контролювання діаметрів шийок колінчастих валів безпосередньо в процесі їх шліфування.

Пристрій являє собою мікрометричну скобу 1 (рис. 3.57, а і б) з трьома вимірювальними поверхнями, виготовленими з твердого сплаву. Поверхні 2 і 3 в процесі вимірювання залишаються нерухомими, а поверхня З через механічний контакт з'єднана з вимірювальним стержнем індикатора 5.

Пристрій налагоджують на нуль по першій пришліфованій під розмір шийці.

При шліфуванні скобу 1 пристрою накидають на шийку вала. Розмір діаметра шийки буде показувати стрілка індикатора 5.

Як тільки стрілка індикатора збіжиться з нульовою позначкою шкали, шліфувальний круг потрібно відвести від шийки вала.

На початку шліфування діаметр шийки вимірюють періодично, а в кінці - безперервно.

Для можливості осьового переміщення скоби по шийці вала в невеликих межах передбачена відтискна пружина 7 і гайка 6 (рис. 5, 6).

Для радіального переміщення скоби 1, необхідного з метою компенсації початкового радіального биття шийки вала, передбачений пружинний амортизатор-компенсатор 4.

Для можливості осьового переміщення скоби по шийці вала в невеликих межах передбачена відтискна пружина 7 і гайка 6 (рис. 5, 6).

Рисунок 5 - Схема пристрою для активного контролювання: а - кінематична схема пристрою; б - конструктивна схема пристрою: 1 -скоба: 2 і 3 - вимірювальні поверхні; 4 - пружинний амортизатор-компенсатор; 5 - індикатор; б - гайка; 7 - відтискна пружина.

Для радіального переміщення скоби 1, необхідного з метою компенсації початкового радіального биття шийки вала, передбачений пружинний амортизатор-компенсатор 4.

В неробочому положенні пристрій відводять вгору, де він утримується спеціальним захоплюючим пристроєм (на рисунках не показано).

Пристрій випробовували у навчально-виробничій майстерні. Він зручний і надійний в роботі.

Наближені підрахунки засвідчили, що продуктивність вимірювання з допомогою даного індикаторного пристрою зростає на 70...75%, а економія при річній програмі ремонту 700 колінчастих валів становить понад 330 гривень.

Ремонтні підприємства легко можуть виготовити такий пристрій власними силами, використовуючи деталі вибракуваних штанген- і мікрометричного інструменту.

Промисловістю виробляються пристрої для активного контролювання діаметрів отворів і плоских поверхонь, а також контролювальні автомати, які не тільки зупиняють технологічний процес оброблення деталей при досягненні заданого розміру , але й провадять корегування режимів оброблення при їх відхиленні від заданих.

На рис. 6, а наведена схема пристрою для автоматичного контролювання розмірів деталей в процесі їх виробництва. Зміна розміру деталі 6 в процесі її оброблення контролюється датчиком 4. який встановлений у триконтактній скобі 5. В міру знімання припуску на оброблення деталі датчик 4 через підсилювач 1 подає команди виконавчому пристрою верстату 7 на зміну режиму оброблення, тобто на перехід з чорнового шліфування на чистове, а потім на вигладжування. При досягненні деталлю 6 заданого розміру верстат автоматично зупиняється. Про розмір деталі б під час оброблення можна судити за показами шкального приладу 2 і за загоранням сигнальних лампочок 3.

Значний інтерес являють автоматичні двоступеневі самоналагоджува-льні засоби активного контролювання (рис. 6, б). На верстаті встановлюють два контрольні пристрої: один з них 1 забезпечує автоматичне контролювання розмірів деталей 2 в процесі оброблення, а другий 3 провадить повторне вимірювання оброблених деталей 4 і, таким чином, перевіряє роботу першого контрольного пристрою. За необхідності пристрій 3 для післяопераційного контролювання автоматично підналагоджує пристрій 1 для контролювання в процесі оброблення.

Рисунок 6 - Автоматичні засоби активного контролювання: а - контролювання в процесі оброблення: 1 - підсилювач; 2 - шкальний вимірювальний прилад; 3 - сигнальна лампочка; 4 первинний перетворювач; 5 - триконтактна скоба; 6 -оброблювана деталь; 7 -виконавчий пристрій верстату; б - самоналагоджува-льний пристрій: І - первинний перетворювач; 2 - оброблювана деталь; 3 - вторинний перетворювач; 4 -оброблювана деталь.

Вищенаведені приклади застосування пристроїв для активного контролювання розмірів деталей у процесі їх оброблення на шліфувальних верстатах, однак вони можуть бути застосовані і на токарних, розточних та інших верстатах, їх застосування дозволяє автоматизувати роботу вер стату, виключити втрати від браку, полегшити працю робітників-верстатників, суттєво знизити собівартість продукції і підвищити продуктивність праці.

За деякими даними застосування активного контролювання може зменшити відсоток браку в декілька разів при зростанні продуктивності праці на 20-30%.

Питання для самоперевірки

- Що таке дійсне і істинне значення фізичної величини?

- Який орган очолює метрологічну службу України?

- Що таке єдність вимірювання?

- Що належить до основних служб Державної метрологічної служби?

- Структура метрологічної служби України?

- Що таке похибка вимірювання?

- Які види похибок вимірювання є?

- Які причини виникнення похибок?

- Для чого застосовують автоматичні засоби вимірювання?

- Для чого застосовують засоби активного контролю?

про публікацію авторської розробки

Додати розробку