Характеристика обладнання для волого - теплової обробки виробів

НАВЧАЛЬНИЙ ПОСІБНИК

Обладнання для волого-теплової обробки швейних виробів

Розробив викладач спецдисциплін:

Дідур В. В.

2013 р.

Передмова

Сучасний рівень техніки, технології для виготовлення одягу значно змінився. Швейне обладнання за останні роки постійно оновлювався за рахунок впровадження нових його видів, які оснащені механізмами автоматизації виконання окремих операцій, автоматизованого керування режимами обробки, програмуванням режимів обробки виробу залежно від виду виробів, властивостей основних та додаткових матеріалів та ін.

Даний посібник рекомендований використовувати на уроках «Швейного обладнання» під час вивчення теми: «Обладнання для волого – теплової обробки» при підготовці фахівців за професією «Кравець» 3 розряду, та при вивченні теми «Новітнє обладнання для волого-теплової обробки і клейового з’єднання деталей» за професією «Закрійник» V розряду.

Мета посібника – розкрити теоретичні відомості, які учні зможуть використати у своїй практичній роботі, що стосуються призначення, будови та принципу роботи обладнання для ВТО, яке є найбільш поширене на підприємствах швейної галузі.

Даний посібник складається з двох розділів. В першому розділі, детально розглянуто види, конструкцію, класифікацію прасок, будову, призначення роботу терморегулятора. Представлена характеристика основних елементів праски (типи підошви, системи відпарювання, отвори на підошвах праски).

В другому розділі розглядається будова та призначення прасувальних столів, пресів різного типу, їх класифікація, призначення пароманикенів, термокамер та відпарювачів. Також описані безпечні прийоми праці при виконанні робіт на пресах.

Для самоперевірки та самоконтролю наведені контрольні питання.

Обладнання для волого-теплової

обробки швейних виробів

1. ПРАСКИ

1. Загальні відомості про волого-теплову обробку виробів

- Види прасок,їх характеристика.

- Конструкція електропарової праски.

- Класифікація прасок.

- Характеристика основних елементів праски.

а) Типи підошв праски.

б)Система відпарювання.

в)Отвори на підошві праски.

6. Будова і робота терморегулятора.

7. Праска з парогенератором.

Загальні відомості про волого-теплову обробку виробів

Волого-теплова обробка швейних виробів (ВТО) – це сукупність операцій направлених на зменшення товщини швів, вирівнювання поверхні тканини, а також на формування деталей одягу під дією тепла, пари і тиску.

Волого-теплову обробку тканин у швейному виробництві застосовують для надання форми деталям одягу та остаточної обробки виробів. Волого-теплова обробка впливає на якість і товарний вид виробів. Процеси волого-теплової обробки різні. Різне і їх призначення.

ВТО розділяється на дві фази:

Внутрішньопроцесна ВТО – дублювання, прасування швів, надання форми.

Кінцеве прасування – надання готовим виробам товарного вигляду.

Процес ВТО

Процес ВТО має таку характерну особливість, що за короткий проміжок часу тканина зволожується, отримує необхідну деформацію, висушується та охолоджується. Незалежно від обладнання яке використовується під час ВТО, весь процес можливо умовно розділити на три етапи.

1.Підготовка матеріалу до деформації

2.Деформація матеріалу

3.Фіксація отриманої форми

Волого-теплову обробку виробів виконується трьома способами:

- прасування;

- пресування;

- відпарювання.

Прасуванням називається ВТО, при якій робоча частина праски послідовно переміщується по зволоженому напівфабрикату з певним тиском. Для прасування застосовують ручні й механізовані праски, прасувальні столи.

Під час пресування проводиться пропарювання напівфабрикату, створюється певний тиск подушок преса, висушується вологість. Пресування виконується на пресах різних конструкцій.

При відпарюванні з тканини знімають зминання, а також блиск. Відпарювання проводиться за допомогою потоку пари, яка підводиться до обробленої ділянки виробу. Для відпарювання застосовують відпарювачі: пароповітряні манекени, спеціальні парові пристрої.

Загальна характеристика прасок для ВТО

Для ВТО швейних виробів використовують: праски, преси, пароповітряні манекени, допоміжні колодки, прасувальні столи. Якщо ВТО виконується прасками то необхідно використовувати ще й прасувальні дошки (у побуті) або прасувальні столи.

Для ефективного проведення процесу ВТО необхідно, щоб температура, вологість, тиск і тривалість їх впливів на тканину забезпечували надання і закріплення заданої форми деталям одягу. Тому, при волого-тепловій обробці виробів з різних тканин застосовують певні температурні режими.

В швейні промисловості використовують такі види прасок:

- електричні;

- електропарові та пароелектричні;

- парові.

В електричних прасках нагрівання прасувальної поверхні підошви здійснюється електронагрівальними елементами (ТЕНами) – спіральними, трубчастими або пластинчастими та напівпровідниковими електронагрівальними елементами, а зволоження напівфабрикату здійснюється розпиленням води на поверхні тканини, що обробляється або попереднім її зволоженням.

Недоліком такої праски є необхідність додаткового нагрівання матеріалу після його зволоження для випаровування води.

У електропарових прасках для зволоження напівфабрикату по спеціальному патрубку підводиться пар, а для підвищення температури нагрівання прасувальної поверхні праски встановлюються електронагрівальні елементи. Для таких прасок потрібно встановлювати централізовані або індивідуальні пароутворювачі.

При використанні пароелектричних прасок зволоження тканини здійснюється парою, яка створюється в пароутворювачі праски.

Недолік такої праски – необхідність періодичного наповнення пароутворювача водою, а також – періодичного його очищення від накипу, що утворюється при випаровуванні води в ньому. Ці праски (як і праски з електрообігріванням) найбільш розповсюджені не тільки у промисловості, але і в побуті.

У прасках з паровим обігрівом нагрівання матеріалу і зволоження напівфабрикату здійснюється парою, що підводиться по спеціальному патрубку до праски.

Відмінність між електропаровими та пароелектричними прасками: в електропарових прасках нагрівання підошви, здійснюється електричним шляхом, а зволоження – парою, а в парових прасках - і нагрівання підошви і зволоження напівфабрикату здійснюється парою.

Застосування пари в прасках дає можливість об’єднувати три операції: зволоження, прасування і відпарювання.

![]()

![]()

![]()

Мал. 1

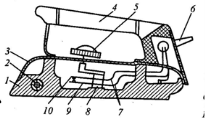

а) з електрообігрівом; б) з паровим обігрівом; в) пароелектричних:

1 – корпус; 2 – ТЕН; 3 – кришка; 4 – ручка; 5 – лімб; 6 – шнур;7 – електрокабель;

8 – терморегулятор; 9, 10 – контакти; 11 – паровийшланг; 12 – штуц; 13 – датчик температури; 14, 15 – канали для подачі пари; 16 – канал обігріву; 17 – важіль; 18 – клапан.

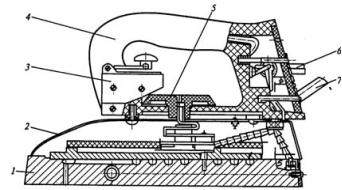

Більш детально розглянемо конструкцію електропарової праски

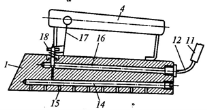

В таких прасках пара може надходити від прасувального столу або індивідуального парогенератора. Праска складається із прасувальної (плити) підошви 1; кришки 2; ручки 4; терморегулятора 5; перемикача 3; електричного шнура з вилкою 6 і паропровідного рукава 7.

Мал. 2

Прасувальна підошва 1 представляє собою зварну конструкцію із двох алюмінієвих відливок і електронагрівника (ТЕНа), розташованого у верхній частині підошви. В нижній частині прасувальної підошви знаходиться лабіринтна парова камера. Терморегулятор 5 змінює температуру прасувальної поверхні праски.

Необхідна температура встановлюється поворотом терморегулятора до суміщення покажчика температури на ручці праски з символом, нанесеним на лімб терморегулятора. Кожному символу відповідає певна температура нагрівання підошви праски. Всі праски мають регулятори температури.

Праски класифікують в залежності від їх маси: І випускають масою від 2,0 до 6,0 кг. Потужність електронагрівача 1 кВт, температура нагрівання регулюється від 100 до 200°С, час нагрівання праски не більше 10 хв. Праски відрізняються не лише вагою ,але і розміром підошви. Для звичайних прасувальних робіт використовують праски з розміром підошви 240x125 мм, а для попереднього розпрасування швів праски з вузькою підошвою – розміром 245x64 мм.

Ефективність прасування в значній мірі залежить від потужності праски. При нормальному режимі роботи оптимальна потужність праски – 1600 Вт. Залежно від моделі праски потужність може змінюватися від 1200 до 2200 Вт.

Також сучасні праски оснащуються пристроями протипожежного захисту, якщо ви забули її виключити або просто не користуєтеся праскою протягом 8–15 хвилин, праска автоматично відключається від мережі, що цілком виключає можливість виникнення пожежі.

Характеристика основних елементів будови праски

Підошва.

Підошва найважливіший елемент праски. Підошва праски повинна рівномірно розподіляти тепло, бути стійкою до ушкоджень, які неминучі в процесі прасування речей (ґудзики, кнопки і “блискавки”). Для підошви виробники використовують різні матеріали: нержавіючу або хромовану сталь, алюміній або алюміній з антипригарним покриттям “тефлон” або “целарон”, металокераміку.

Нержавіюча сталь. Цей матеріал міцний, не дряпається, добре нагрівається й охолоджується, досить легко ковзає по тканині, його легко чистити. Однак, такі праски можуть виявитися трохи заважкими, нагрівання й остигання відбувається набагато довше, ніж у прасок з алюмінієвою підошвою. Для полегшення на підошвах праски можуть бути спеціальні поглиблення, при попаданні туди пари утворюється повітряна подушка, завдяки якій праска легше ковзає по тканині (підошва “Inox”). Нержавіючу сталь можна обробляти сапфіровим порошком (підошви “Sapfir”) для захисту підошви від подряпин металевими ґудзиками та тасьмою-блискавкою на одязі. Ще застосовують хромоване покриття, що підвищує антикорозійні якості підошви праски.

Алюміній. Праски з такою підошвою дуже швидко нагріваються й охолоджуються (швидше, ніж зі сталевою), часто вони дешевші ніж моделі зі сталевими підошвами, але алюміній досить легко може пошкоджуватися.

Кераміка. Праски підошва яких має металокерамічним покриття (підошва “Supergliss Actif”) – легко ковзає по тканині, не заминає тканину при прасуванні, чиститься вологою ганчіркою.

Система відпарювання

Стандартна праска має три види подачі води:

– через розпилювач (зазвичай розміщується на передній стороні ручки, біля носика);

– у вигляді змінної подачі пари (через отвори на підошві);

– посилена подачі пари (паровий удар).

У деяких прасках використовується “парова функція” – можливість вертикального прасування з парою (“вертикальна пара”, “вертикальне відпарювання”). Ця функція використовується для розпрасування складок на тканинах, підвіщених у вертикальному положенні, наприклад на шторах або при експрес-обробці верхнього одягу, що знаходиться на вішалці або на манекені.

Отвори на підошві праски.

Спочатку парові праски оснащувалися всього лише двома рядами однакових отворів, які розташовувалися по бортах підошви, в цьому випадку пара недостатньо зволожує тканину. Далеко розташовані один від одного отвори не могли розподілити гарячу пару по всій поверхні тканини. В цьому випадку правильним рішенням було збільшення кількості отворів.

Спочатку парові праски оснащувалися всього лише двома рядами однакових отворів, які розташовувалися по бортах підошви, в цьому випадку пара недостатньо зволожує тканину. Далеко розташовані один від одного отвори не могли розподілити гарячу пару по всій поверхні тканини. В цьому випадку правильним рішенням було збільшення кількості отворів.

Вважається, що великі отвори (вони можуть бути круглими або видовженими) забезпечують сильну подачу основного потоку пари, а маленькі створюють повітряну подушку між підошвою і тканиною, тим самим полегшуючи ковзання праски по тканині. Класична схема розподілу отворів на сьогоднішній день така: один або кілька рядів бокових отворів середнього діаметру, група отворів великого або дуже маленького діаметру на носику і ряд великих дірочок на торці підошви. У деяких випадках отвори на торці і зовсім відсутні.

У більшості сучасних прасок використовують протикраплинну систему, що перешкоджає утворенню крапель, які б витікали з парових отворів на підошві. Краплі утворюються при низьких температурах прасування. Праски з протикраплинною системою дозволяють уникнути неприємних плям на тонких тканинах. До подібних систем захисту відноситься “Protect System” вона дає можливість, за рахунок конструктивних особливостей, підтримувати в камері пароутворення більш високу температуру, ніж на підошві праски. Таким чином, слабко нагріта поверхня підходить для прасування делікатних тканин, а висока температура пари зводить до мінімуму ризик протікання підошви.

Будова і робота терморегулятора

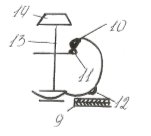

Оскільки речі виготовлені з різних типів тканин, для прасування потрібно використовувати певну температуру нагрівання підошви праски. Тут вам допоможе спеціальний регулятор на прасці, який знаходиться під ручкою (мал. 4). Регулятор надає можливість обрати потрібну температуру.

![]()

![]()

![]()

Будова і робота терморегулятора

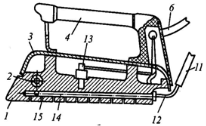

Для регулювання температури нагрівання праски використовують терморегулятор 14 (мал. 5.1). Терморегулятор складається з біметалічної пластини 9, яка закріплена в заглибленні підошви праски, двох струмопровідних контактів 10; 11, терморегулюючого диска 14 і стержня 13. Біметалічна пластина складається з двох шарів різних матеріалів, яким властиві різні лінійні коефіцієнти теплового розширення при нагріванні. При нагріванні пластина починає натискати контакт 12. Струмопровідні контакти 10 і 11 розмикаються, електричний струм переривається (мал.5.2). Починається охолодження праски. При охолодженні до певної температури біметалева пластина приймає початкове положення, контакти 10 і 11 замикаються (мал. 5.3).

Отже, чим вище від біметалевої пластини 9 буде розміщений контакт 12, тим більша буде температура нагрівання праски. Зміна положення контакту 12 відносно біметалевої пластини 9 виконується поворотом диска 14.

Праска з парогенератором.

Отримання водяної пари і стисненого повітря можливе двома способами:

– централізовано (із загальних котельних і компресорних);

– індивідуально (із індивідуальних парогенераторів, що встановлюються біля одного або декількох робочих місць).

_ __

_ __ ____

____

Мал. 6.

За зовнішнім виглядом такий пристрій нагадує звичайну праску (мал. 6). Різниця лише в тому, що до праски замість мережного електропроводу підводиться паровий шнур. Через нього під тиском подається пара, а резервуар для пари винесений за межі праски. Це ємність об’ємом до 2,5 л, яку можна поставити на підлогу або поряд на прасувальну дошку. Парова станція прасує безперервно до трьох годин без додаткового заливання води. В результаті праска стає легшою завдяки тому, що не потрібно весь час переміщувати бойлер із водою. Пара, що виробляється, подається в праску під великим тиском, тому легко відпарює білизну складену в 2–4 шари. У бойлер парогенератора заливається звичайна водопровідна вода, що не потребує кип’ятіння та дистиляції. Праска встановлюється на бойлер. Використання праски з парогенератором вигідне при великих об’ємах роботи (ательє, майстерні, малі швейні підприємства, пральні).

2. ПРЕСИ ТА ІНШЕ ОБЛАДНАННЯ

1. Характеристика пресів.

2. Класифікація пресів за призначенням.

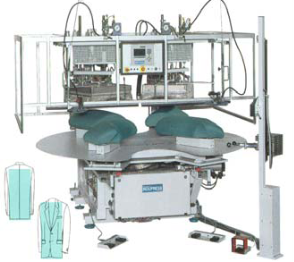

3. Прес карусельного типу.

4. Прес «тандем».

5. Безпека праці при виконанні робіт на пресах.

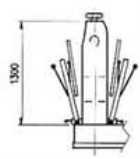

6. Пароманекен для верхнього одягу

7. Термокамера для кінцевої операції прасування.

8. Характеристика відпарювача.

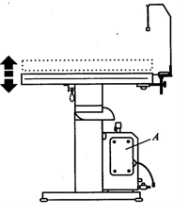

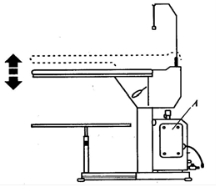

Прасувальні столи

Прасувальні столи призначені для волого-теплової обробки виробів, на підприємствах швейної промисловості обладнаних установками з виробництва промислової пари. Вони мають базові конструкції та відрізняються один від одного оснащенням (прасками різних видів), типом нагріву прасувальної поверхні, наявністю чи відсутністю вакуум-відсосу, можливістю установки додаткових подушок.

__________

__________

__________а)_____________________________________б)

Мал. 7 Конструкції прасувальних столів

Розрізняють столи двох типів: з установкою основної розсувальної подушки на центральній опорі (мал. 7. а); та з установкою її консольно (рис. 7, б).

На мал..8. показано конструктивне виконання опорних робочих органів прасувальних столів – основних та допоміжних подушок.

![]() а)_____

а)_____ б)

б)

![]() в)_____

в)_____![]() г)

г)

д)

д)

Мал. 8 Конструктивне виконання основних та допоміжних подушок:

а – дерев’яних; б – з відсмоктуванням; в – з паровим підігрівом;

г – з електричним підігрівом; д – встановлюваних рухомо на рукаві.

1 – синтетична тканина; 2 – силіконова гума; 3 – войлок;

4 – сітка; 5 – перфорований лист; 6 – корпус; 7 – труба;

8 – нагрівальні елементи; 9 – патрубок; 10 – рукав.

За призначенням прасувальні столи можна розділити на прямокутні (для прасування великих предметів – постільної білизни, гардин), для прасування швів, для остаточної обробки, а також столи спеціального призначення.

Прямокутні прасувальні столи використовують, як правило, на проміжних стадіях обробки, однак при підборі відповідного за розмірами асортименту вони можуть служити для кінцевого прасування верхнього одягу. Столи для кінцевої обробки використовуються для надання виробам товарного вигляду, а також для усунення дефектів, що з’явилися в ході попередніх операцій. При відсутності на підприємстві пароманекена, стіл для кінцевої обробки стає основною одиницею устаткування для оздоблювальних операцій.

Спеціалізовані прасувальні столи служать для обробки негабаритних виробів, або великогабаритних для гардин, портьєр і штор, або для волого-теплової обробки трикотажних виробів.

ПРЕСИ

Для виконання операцій ВТО застосовують велику кількість різних прасувальних пресів як для внутрішньопроцесної, так і для заключної обробки напівфабрикатів і виробів. На швейних підприємствах для ефективного використання пресів, а також для створення нормальних умов роботи ділянки ВТО і обробки виробів, преси винесені в самостійний цех. Це дозволяє створювати постійну лінію пресів для обробки виробів певних видів: чоловічих і жіночих пальто, чоловічих шерстяних костюмів, чоловічих сорочок і т.д. Преси забезпечують хорошу якість обробки, високого рівня автоматизації режимів ВТО та допоміжних прийомів.

В пресах передбачається встановлення різних типів систем управління:

- автоматизоване програмне управління;

- часткове програмне управління.

Перше - передбачає виконання всього циклу обробки на пресі в автоматичному режимі (пропарювання, пресування,).

Друге – тільки автоматизація окремих циклів пресування (наприклад – час пресування).

В залежності від зусилля пресування, преси поділяють на:

- важкі (зусилля пресування 4000-5000 кг, або 20 кН);

- середні (зусилля пресування 2000-2500 кг, або 6,0…20 кН);

- легкі (зусилля пресування до 1000 кг, або 1,0…6,0 кН);

- настільні (зусилля пресування до 6000 кг).

В пресах застосовують такі типи приводів:

- пневматичний;

- гідравлічний;

- електромеханічний

У пресах з електромеханічним приводом механізми відкривання та закривання подушок працюють від електродвигуна через систему спеціальних ричагів; у пресах з пневматичним приводом – за допомогою стисненого повітря; у пресах з гідравлічним приводом – за допомогою тиску мастила в циліндрі.

Залежно від призначення пресове устаткування може бути:

універсальне і спеціальне.

Універсальність пресового устаткування забезпечується комплектом змінних подушок, які мають різну форму і розмір в залежності від завдань і технологічного призначення.

Спеціальне устаткування – створює оптимальні умови виконання конкретних технологічних операцій, які забезпечують виробу об’ємну форму і її фіксування.

Робочими органами пресів є подушки, які виготовляються литими або зварними із алюмінієвих сплавів. Преси оснащені нижньою нерухомою подушкою та верхньою рухомою подушкою. Розміри і форма подушок визначають спеціалізацію преса. Бувають подушки з електропідігрівом та паровим підігрівом (верхня подушка обігрівається електронагрівниками, а нижня - парою).

Подушки пресів і інших апаратів класифікують за наступними ознаками: призначенням; групами виробів; видами операцій; способом нагрівання; розподіленням тиску на напівфабрикат; повітро- паро- та вологопроникністю.

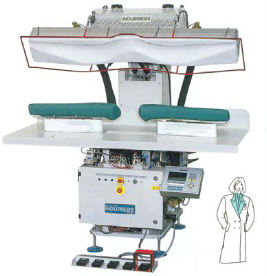

Мал. 9. Спеціальний прес

Переваги: закріплена на рукаві верхня подушка максимально віддалена від нижньої, що забезпечує свободу дії персоналу, який обслуговує прес.

Недоліки: рух верхньої подушки виконується по дузі, створюючи нерівномірний тиск на вироби, тому можливий їх зсув; обслуговування преса здійснюється при нагрітій верхній подушці, що створює несприятливі умови для персоналу, який обслуговує прес.

Мал. 10. Прес карусельного типу

При шестигранній конструкції робочого стола є три робочі місця, при восьмигранній – чотири.

Переваги: подача і відведення матеріалу здійснюється на одному робочому місці; максимальне завантаження персоналу; усунення дії тепла на працюючий персонал; легка доступність до робочих органів машини; можливість обслуговування машини мінімумом працюючих.

Крім вказаних переваг на пресах карусельного типу можна здійснювати декілька операцій на одному робочому місці. Пресувальні подушки можуть мати різне розташування і встановлюються під кутом 120º–180ºС одна відносно другої. Застосовуються преси з відведенням рукава і подушки мінімум на 90º і оператор, який обслуговує машину працює тільки з нижніми подушками. Використовуються напівкарусельні преси, які мають одну подушку з можливістю розвертанням її на кут 180º. Керування пресом в сучасному устаткуванні здійснюється за допомогою мікропроцесорних систем і комп’ютерної техніки.

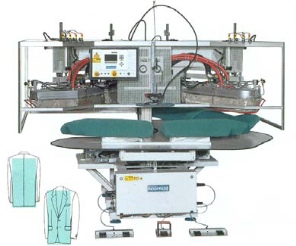

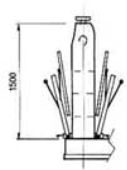

Мал. 11 Прес “тандем”

Виконання багатьох операцій вимагає використання машин для ВТО деталей і виробів (наприклад пілочок, бокових деталей піджаків і плащів) з дзеркальним розташуванням подушок. Такі парові системи можуть бути встановлені на індивідуальній підставці окремо для кожної деталі, або на загальній підставці, яку називають ”тандем”. У таких випадках праву і ліву частину виробу можливо одночасно заправити в машину. Такий процес чи принцип дії називають тандемним. Використовують програмне управління процесом (мікропроцесор, комп’ютерна техніка).

Безпека праці при виконанні робіт на пресах.

1. Починати роботу на пресах дозволяється тільки після проведення первинного інструктажу з охорони праці на робочому місці.

2. Виконувати роботи на пресі дозволяється виконувати тільки робітникам, які пройшли спеціальне навчання.

3. Необхідно підготувати робоче місце до початку роботи. Старанно перевірити справність пресу, загородження, ізоляцію, заземлення, наявність діелектричного килимка.

4. Прес слід вмикати за 30 хв. до початку роботи для нагрівання подушок.

5. Закривати верхню подушку пресу необхідно з одночасним натисканням кнопок обома руками.

6. Під час опускання верхньої подушки гідравлічного пресу обидві руки робітника повинні знаходитися на кнопках керування для запобігання попадання рук між плитами.

7. При пропарюванні виробів забороняється нахилятися до подушок пресу, щоб убезпечити обличчя від опіку.

8. При зволоженні виробу необхідно слідкувати, щоб волога не попала в електроапаратуру і терморегулятор.

9. Забороняється працювати на несправному пресі.

Пароманекен для верхнього одягу

Пароповітряні манекени є прогресивним високопродуктивним обладнанням для формування і кінцевої волого-теплової обробки швейних виробів.

В обладнанні даного виду використано одночасно дії тепла і вологи на всю поверхню виробу, що обробляється, завдяки чому пароповітряні манекени мають високу продуктивність. Режими обробки виробів, що включають в себе пропарювання і подачу гарячого повітря під тиском, автоматизовані та здійснюються за програмою, що задається на пульті управління пароповітряним манекеном. Пароповітряний манекен призначений для ВТО швейних виробів. Залежно від виду виробу і матеріалів розрізняють декілька типів манекенів.

Пароповітряний універсальний манекен МПВУ призначений для обробки плечових білизняних, трикотажних виробів, жіночого, демісезонного пальто, штанів. Манекен підключається до центральної паромережі і має дві гардеробні насадки – для штанів і плечових виробів. Продуктивність манекена при обробці пальто – 45 виробів за годину, при обробці штанів – 50 виробів за годину. Тривалість пропарювання і просушування регулюється окремо і максимально становить 90с. Витрата пари – 21 кг/г. Всі операції ВТО (пропарювання, розправлення згинів і висушування виробів) повністю автоматизовані і виконуються відповідно до заданої програми.

Манекен складається з корпусу (в якому змонтовані вентилятор і калорифер), чохла, пульта керування, затискача і рукояток - для пропарювання і - для подавання гарячого повітря. Спочатку відбувається пропарювання, потім просушування виробів гарячим повітрям. Плями знімають ручною щіткою, через отвори якої подається пара.

_____

_____ _____

_____

____ __

____ __ ______

______

Мал. 12 Конструкції манекенів.

Для кінцевої ВТО використовують пропарювальні закриті камери обробки виробів (наприклад штанів) паром, повітрям, пароповітряної суміші. Після кінцевої ВТО поліпшення якості готових виробів проводиться шляхом термофіксації в спеціальній термокамері (мал.. 13).

а) конвеєрна б) роторна

Мал. 13 Термокамера для кінцевої операції прасування.

Термофіксація забезпечує закріплення країв, складок, просторової форми виробів тощо. Термокамери бувають роторного і конвейєрного типу. Використовують машини, які обробляють паром вироби в підвішеному стані. Можливі системи конвеєрного типу, карусельного типу, системи з висувними пристроями тощо. В таких системах гаряче повітря в першому випадку поступає з низу, в другому – з внутрішньої камери, через яку проходять вироби, і які закріпленні на спеціальному шаблоні. Нагрівання здійснюється за допомогою пари. Машини можуть мати камери, де в одній вироби надуваються і пригладжуються, в другій охолоджуються. Можуть бути і інші підходи (системи) фінішної ВТО, як безперервної дії, так і індивідуальної технології. Такі машини на практиці часто називають тунельними, тому що вироби, які підвішені на плечиках, в процесі обробки, проходять через свого роду тунель.

Відпарювач

Для відпарювання швейних виробів (зняття лас) використовують різні конструкції пропарюючих і відсмоктуючих щіток, за допомогою яких не тільки знімаються ласи, але і вирівнюються замини і згини, що є на виробі.

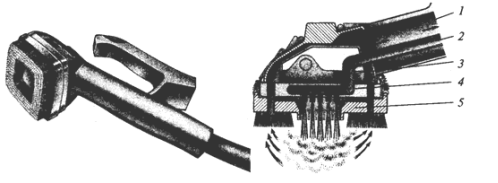

Мал. 14 Відпарювач

Конструкцією щітки-відпарювача передбачено наявність шлангу подачі пари 2, елемента електронагріву 3, камери підігріву пари 4, трубки для відсмоктування 1 і знімної щітки 5. Подача пари до щітки здійснюється від централізованої системи або від індивідуального генератора.

Контрольні питання

1. Яке призначення волого-теплової обробки у виробах?

2. Які фази ВТО ?

3. На які етапи можна поділит процес ВТО?

4. Які способи ВТО?

5. За якими ознаками розрізняють типи прасок?

6.Яка відмінність між електропаровими та пароелектричними прасками?

7. Які типи підошв можуть використовуватися в прасках?

8. Будова праски?

9. Який принцип роботи та призначення терморегулятора праски?

10. З якою метою використовуються прасувальні столи?

11. З якою метою використовують парогенератори?

12. За якими ознаками розрізняють преси?

13 Як поділяються преси залежно від призначення?

14. Яке призначення пресів карусельного типу?

15. Правила безпеки праці при виконанні робіт на пресах?

16. З якою метою використовують пароманекени в процесі ВТО?

17. Яке призначення пароповітряного манекена МПВУ?

18. З якою метою використовуються відпарювачі в процесі ВТО?

ЛІТЕРАТУРА

1. Єрмаков А. С. Оборудование швейных предприятий : учеб. пособие / А. С. Єрмаков. – М. : Высш. шк. 2003. – 432 с.

2. Лебедев В. С. Технологические процессы машин и аппаратов в производствах бытового обслуживания / В. С. Лебедев. – М.:Легпромбытиздат, 1991. – 336 с.

3. Мигальцо И. И. Термические процессы в швейной промышленности /

И. И. Мигальцо. – К. : Техника, 1987. – 260 с.

4. Зак И. С. Справочник по швейному оборудованию / И. С. Зак,

И. К. Горохов, Е. И. Воронин. – М. : Легпромбытиздат, 1981. – 351 с.

5. Исаев В. В. Оборудование швейних предпиятий; учеб. Пособие /

В. В.Исаев . –М. Легкая и пищевая промышленонсть,1983. – 232с.

6. Капустенський П.Г., Поліщук О.С., Лісевич С.П. Механічна технологія та обладнання легкої промисловості : конспект лекцій для студентів напрямів підготовки “Машинобудування”, “Технологія виробів легкої промисловості”, “Професійна освіта” / П. Г. Капустенський, О. С. Поліщук, С. П. Лісевич. – Хмельницький : ХНУ, 2010. – 124 с.

7. “Швейная промышленность”. Журнали, М.

8. Легка промисловість”. Журнали, К.

9. Проспекти обладнання фірм Paxar, Pacer, Wolf (США),

Bullmer, Kuris, Veit, Kannigisser (Німеччина), Makpu (Італія).

10. Сайти фірм-розробників обладнання: www.asterbro.com.ua.

http://www.kuriswastema.com; ttp://www.exponent.ru; www.investronica-sis.es;

11. ukrarticles.pp.ua/.../17879-paromanekeny.h...

1

про публікацію авторської розробки

Додати розробку