Лекція «Межа міцності матеріалу при розтягуванні, стисканні і при статичному вигині, ударна в’язкість»

КРАМАТОРСЬКЕ ВИЩЕ ПРОФЕСІЙНЕ УЧИЛИЩЕ

Лекція

З теми «Межа міцності матеріалу при розтягуванні, стисканні і при

статичному вигині, ударна в’язкість»

Укладачка Нестюркіна Катерина, викладачка електротехніки

Межа міцності матеріалу при розтягуванні (стисканні)

Межа міцності матеріалу при розтягуванні (стисканні)

В темі будуть розглянуті поняття: межа міцності, види меж міцності, тимчасовий опір і втома, визначення характеристик граничної міцності, межа міцності матеріалу при статичному вигині, методи визначення механічних властивостей металів, ударна в’язкість, ударна міцність за методом Ізода, метод випробування за Шарпі.

Наприкінці теми будуть Контрольні запитання для самоперевірки Використання матеріалів неможливо без урахування їх характеристик. Одна з найважливіших – межа міцності при розтягуванні та стисканні. Якщо не брати до уваги ці показники, будь яка конструкція зруйнується, оскільки конструктивні елементи не зможуть витримати навантаження.

![]()

Міцність – здатність тіл витримувати без руйнування прикладену до них навантаження.

Міцність зазвичай характеризують величиною граничного напруження, що викликає руйнування тіла при даному способі деформування.

Межа міцності – це максимальна напруга, при якому зразок ще не руйнується.

Для позначення межі міцності застосовують букви R або σ (сигма). Одиниця виміру – мегапаскаль (МПа).

Яким чином проводиться випробування на міцність?

Випробування міцності на опір розриву проводяться на спеціальних випробувальних стендах. В них нерухомо закріплюється один кінець зразка, що випробовується, а до іншого приєднують кріплення приводу (електромеханічного або гідравлічного). Цей привід створює зусилля, яке плавно збільшується і діє на розрив зразка, або на його вигин або скручування.

Випробування міцності на опір розриву проводяться на спеціальних випробувальних стендах. В них нерухомо закріплюється один кінець зразка, що випробовується, а до іншого приєднують кріплення приводу (електромеханічного або гідравлічного). Цей привід створює зусилля, яке плавно збільшується і діє на розрив зразка, або на його вигин або скручування.

Електронна система контролю фіксує зусилля

розтягування, відносне подовження та інші види деформації зразка.

Інший спосіб визначення межі міцності – це математичний аналіз. Він полягає в тому, що міцність визначають за допомогою складних обчислень.

Однак без випробувань, дані, отримані розрахунковим шляхом, не можна вважати повними.

Межа міцності означає допустиму величину сили, яка може впливати на об’єкт до того, як він почне руйнуватися. Йдеться про механічний вплив, але слід враховувати, що хімічні фактори здатні змінити початкові властивості матеріалу, в тому числі вплинути на межу міцності.

До немеханічних навантажень відносять такі:

Ø нагрівання;

Ø охолодження;

Ø погодні умови (вітер, опади, вологість); Ø агресивне середовище.

Формула межі міцності при розтягуванні (стисканні) записується так:

𝑹 = 𝟎, 𝟔𝟒 (𝑷/𝑭), де

F — площа поверхні розколу предмета, cм2; P — руйнівне навантаження, кгс.

![]()

Ця величина використовується при розрахунках міцності деталей і конструкцій, судячи з неї, вирішують, чи застосовуватимуть даний матеріал у конкретній сфері або потрібно підбирати більш міцний.

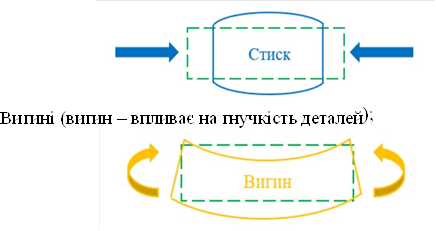

Розрізняють такі види межі міцності при:

v Розтягуванні (наукова назва параметра, що використовується в стандартах та інших офіційних документах, – тимчасовий опір розриву).

v  Стиску (стискання – визначає здатність матеріалу чинити опір тиску зовнішньої сили);

Стиску (стискання – визначає здатність матеріалу чинити опір тиску зовнішньої сили);

v

v Крученні (кручення – показує, наскільки матеріал придатний для навантажених приводних валів, що передають крутний момент);

У одного і того ж матеріалу гранична міцність може відрізнятися. Як приклад можна привести сталь. Вона використовується частіше, ніж інші сплави, тому що сталеві конструкції показали себе як найбільш міцні, довговічні і стійкі до несприятливих факторів. При цьому вони надійні і не виділяють в атмосферу шкідливих речовин.

Існує кілька марок сталі. Вони виробляються за різними технологіями, і в залежності від цього розрізняються характеристики заготовок і конструкцій. У звичайних марок межа міцності становить 300 МПа. У міру збільшення вмісту вуглецю міцність збільшується. Найтвердіші марки мають показник 900 МПа.

Існує кілька марок сталі. Вони виробляються за різними технологіями, і в залежності від цього розрізняються характеристики заготовок і конструкцій. У звичайних марок межа міцності становить 300 МПа. У міру збільшення вмісту вуглецю міцність збільшується. Найтвердіші марки мають показник 900 МПа.

Фактори, від яких залежать характеристики міцності:

Ø кількість корисних і небажаних домішок;

Ø спосіб термічної обробки (кріообробка, гарт, відпал).

Тимчасовий опір і втома

Між граничною міцністю і тимчасовим опором є прямий зв’язок. Він показує, скільки триває деформація зразка, коли на нього впливає постійне навантаження (позначається літерою Т).

Між граничною міцністю і тимчасовим опором є прямий зв’язок. Він показує, скільки триває деформація зразка, коли на нього впливає постійне навантаження (позначається літерою Т).

Коли тимчасовий опір припиняється, кристалічна решітка речовини перебудовується. Це характерно для твердих матеріалів. В результаті речовина стає більш міцною, ніж була до цього. Це явище називається самозміцнення.

Ще одна важлива характеристика – втома металу. Говорячи про сталь, застосовують вираз «границя витривалості». Для позначення використовують символ R. Ця характеристика показує, вплив якої сили матеріал може переносити постійно, а не разово.

Ще одна важлива характеристика – втома металу. Говорячи про сталь, застосовують вираз «границя витривалості». Для позначення використовують символ R. Ця характеристика показує, вплив якої сили матеріал може переносити постійно, а не разово.

Межею пропорційності називають максимальне навантаження, при якому зберігається співвідношення, яке визначається законом Гука. Згідно з ним, тіло деформується прямо пропорційно величині впливу, що чиниться на нього.

Визначення харак теристик граничної міцності

Визначення харак теристик граничної міцності

Матеріали характеризуються не тільки межею міцності, а й іншими характеристиками. У випадку зі сталлю – це твердість і здатність сприймати ударні навантаження.

Випробування на твердість проводять наступним чином: в заготовку вдавлюють алмазний конус або кулю. Розмір сліду залежить від того, наскільки міцний випробуваний зразок. Чим від м`якше, тим більше відбиток, і навпаки.

Випробування на твердість проводять наступним чином: в заготовку вдавлюють алмазний конус або кулю. Розмір сліду залежить від того, наскільки міцний випробуваний зразок. Чим від м`якше, тим більше відбиток, і навпаки.

Міцність на удар розраховують так: на зразку роблять зріз, потім вдаряють. Результати показують характеристику для найбільш вразливої ділянки. Інші механічні властивості, для яких отримують дані емпіричним шляхом:

v Пластичність. Вона показує, до якої міри зразок може змінювати форму, зберігаючи вихідну структуру.

v Втома. Ця категорія показує, як довго матеріал не втрачає властивості, відчуваючи тривалі навантаження.

v Ударна в’язкість. Характеристика означає, в якій мірі речовина здатна чинити опір ударному впливу.

По міцності речовини діляться на класи. Вони розрізняються за однією або кількома характеристиками. Так, для двох класів показники межі міцності можуть бути однаковими, а значення відносного подовження або текучості ‒ різними.

Питома міцність – величина, похідна від граничної. Її отримують шляхом ділення вихідного показника на густину матеріалу. Практична цінність розрахунку полягає в тому, що знання характеристики граничної міцності дозволяє застосовувати матеріал для різних цілей, а не просто мати дані про межу міцності. Показник змінюється в залежності від об`єму, товщини і ваги виробу.

Приклад: тонкий лист легше деформувати, ніж товстий.

Для поліпшення міцності у матеріали вводять добавки. Інший спосіб – термообробка.

Межа міцності матеріалу при статичному вигині

Межа міцності матеріалу при статичному вигині

Механічні властивості металів (міцність, пружність, пластичність, в’язкість), як і інші властивості, є вихідними даними при проектуванні та створенні різних машин, механізмів і споруд.

![]() Методи визначення механічних властивостей металів:

Методи визначення механічних властивостей металів:

Øстатичні, коли навантаження зростає повільно і плавно (випробування на розтяг, стиск, згин, крутіння, твердість);

Øдинамічні, коли навантаження зростає з великою швидкістю (випробування на ударний згин);

Øциклічні, коли навантаження багаторазово змінюється (випробування на втому);

Øтехнологічні — для оцінки поведінки металу при обробці тиском (випробування на згин, перегин, видавлювання).

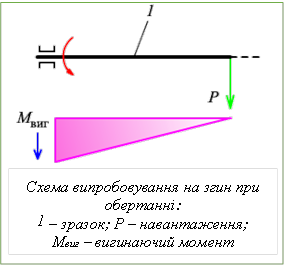

При випробовуванні на втому визначають границю втоми (витривалості), тобто те найбільше напруження, яке може витримати метал (зразок) без руйнування задане число циклів. Найпоширенішим методом випробовування на втому є випробовування на згин при обертанні.

При випробовуванні на втому визначають границю втоми (витривалості), тобто те найбільше напруження, яке може витримати метал (зразок) без руйнування задане число циклів. Найпоширенішим методом випробовування на втому є випробовування на згин при обертанні.

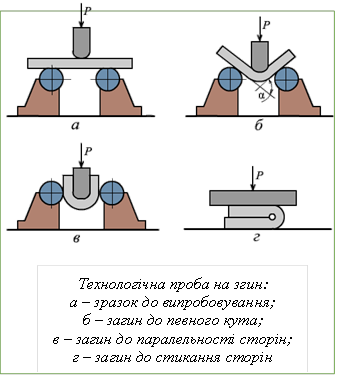

Застосовують такі основні види технологічних випробувань (проб).

Проба на згин у холодному та гарячому станах ‒ для визначення здатності металу витримувати заданий загин; розміри зразків ‒ довжина l =5а +150 мм, ширина b = 2а (але не

менш ніж 10 мм), де а ‒ товщина матеріалу.

Випробування на статичний згин проводяться для визначення здатності металу і зварних з`єднань витримувати задану за розміром ступінь пластичної деформації при згинанні, або для оцінки граничної пластичності металу в зварних конструкціях при згинанні, до утворення першої тріщини.

Випробування на статичний згин проводяться для визначення здатності металу і зварних з`єднань витримувати задану за розміром ступінь пластичної деформації при згинанні, або для оцінки граничної пластичності металу в зварних конструкціях при згинанні, до утворення першої тріщини.

Проба на перегин передбачає оцінку здатності металу витримувати повторний згин і застосовується для дроту та прутків діаметром 0,8‒7 мм зі смугового та листового матеріалу товщиною до 55 мм. Зразки згинають перемінно праворуч та ліворуч на 90° з рівномірною ‒ близько 60 перегинів за хвилину ‒ швидкістю до руйнування зразка.

Ударна в’язкість

Визначення

Ударна в’язкість ‒ це здатність матеріалу поглинати механічну енергію в процесі деформації і руйнування під дією ударного навантаження. Як правило, ударна в’язкість оцінюється роботою, що виконана при руйнуванні надрізаного зразка при ударному згині, віднесеною до площі його перерізу в місці надрізу.

Ударна в’язкість ‒ це здатність матеріалу поглинати механічну енергію в процесі деформації і руйнування під дією ударного навантаження. Як правило, ударна в’язкість оцінюється роботою, що виконана при руйнуванні надрізаного зразка при ударному згині, віднесеною до площі його перерізу в місці надрізу.

Ударна в’язкість – умовна характеристика, що сильно залежить від розмірів зразка, форми і стану поверхні надрізу. За температурною залежністю ударної в’язкості оцінюють схильність матеріалу до крихкого руйнування

При низьких температурах у більшості чорних металів крихкість зростає із зниженням ударної в’язкості. Для таких металів ударними випробуваннями з поступовим зниженням температури вдається встановити так звану критичну температуру крихкості ‒ температуру, при якій відбувається різке зменшення ударної в’язкості металу. Критична температура крихкості різних металів різна. Нижче цієї температури метал стає непридатним для роботи при динамічних впливах.

При динамічних навантаженнях в умовах складного напруженого стану в області надрізу багато деталей машин, що мають отвори, канавки для шпонок, різні вхідні кути й тому подібне. Низька ударна в’язкість служить підставою для бракування матеріалу.

Прийняті позначення

U1 – запас енергії маятника перед ударом, (Дж)

U2 – запас енергії маятника після удару, (Дж)

W – робота, витрачена на злам зразка, (Дж)

KC – ударна в’язкість, (Дж/м2)

A – площа ослабленого надрізом перерізу зразка, (м2) l – відстань від центру удару до осі гойдання маятника, (м); g – прискорення вільного падіння, (м/с2);

A – площа ослабленого надрізом перерізу зразка, (м2) l – відстань від центру удару до осі гойдання маятника, (м); g – прискорення вільного падіння, (м/с2);

Т – період повного коливання маятника, (с).

Ударні випробування класифікуються:

v за видом деформації ‒ на згин, розтяг, стиск, кручення, зріз;

v за швидкістю прикладання навантаження ‒ звичайні (4...7 м/с), швидкісні

(100...300 м/с) і надшвидкісні (понад 300 м/с);

v за числом ударів – одним ударом чи повторними ударами; vза температурою випробувань.

При низьких температурах більшість чорних металів стають крихкими, ударна в’язкість їх також знижується. Для таких металів ударними випробуваннями з поступовим зниженням температури визначають критичну температуру крихкості ‒ температуру, при якій відбувається різке зменшення ударної в’язкості металу. Критична температура крихкості різних металів різна. Нижче цієї температури метал стає непридатним для роботи при динамічних впливах.

Найбільш поширеним динамічним випробуванням є випробування на ударний згин (ударну в’язкість) зразків прямокутного перерізу з надрізом посередині. Ударна в’язкість матеріалу ‒ це кількість енергії (роботи), що витрачається на руйнування зразка при ударних навантаженнях, віднесена на площу при надрізі. Наявність надрізу, створюючи концентрацію напружень, сприяє руйнуванню матеріалу зразка навіть пластичного матеріалу.

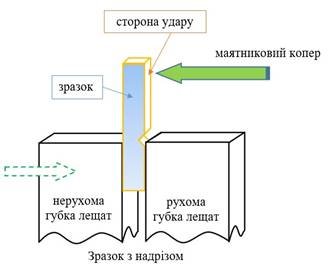

На даний час найпоширенішими методами визначення ударної в`язкості є метод Шарпі і метод Ізода. Основною принциповою відмінністю методів Шарпі та Ізода є спосіб встановлення випробуваного зразка.

На даний час найпоширенішими методами визначення ударної в`язкості є метод Шарпі і метод Ізода. Основною принциповою відмінністю методів Шарпі та Ізода є спосіб встановлення випробуваного зразка.

Ударна міцність за методом Ізода

Ударна міцність за методом Ізода

Ударною в’язкістю зразків із надрізом за методом Ізода є енергія удару, витрачена на руйнування надрізаного зразка, віднесена до вихідної площі поперечного перерізу зразка в місці надрізу. Зразок при випробуванні одним кінцем вертикально затискають у лещатах ударного копра.

Ударною в’язкістю зразків із надрізом за методом Ізода є енергія удару, витрачена на руйнування надрізаного зразка, віднесена до вихідної площі поперечного перерізу зразка в місці надрізу. Зразок при випробуванні одним кінцем вертикально затискають у лещатах ударного копра.

Досліди зразків із надрізом на ударну міцність за Ізодом стали стандартним методом для порівняння ударної міцності пластиків. Результати цих дослідів широко

використовуються як довідкові для порівняння ударних в’язкостей матеріалів. Досліди зразків із надрізом на ударну міцність за Ізодом найкраще застосовувати для визначення ударної в’язкість виробів, що мають багато гострих кутів, наприклад, ребер, стінок, що перетинаються та інших концентраторів напружень.

Суть методу полягає у випробуванні, при якому зразок, що лежить на двох опорах, зазнає удару маятника, причому лінія удару знаходиться посередині між опорами і безпосередньо навпроти надрізу у випадку зразків із надрізом. Повну роботу копра, витрачену на ударне руйнування зразка, визначають як різницю між його початковою і кінцевою (після удару) потенційними енергіями.

Сталі, що використовуються для виготовлення деталей, які працюють при динамічних навантаженнях, повинні мати ударну в’язкість не меншу за 5![]() 105

105

Дж/м2

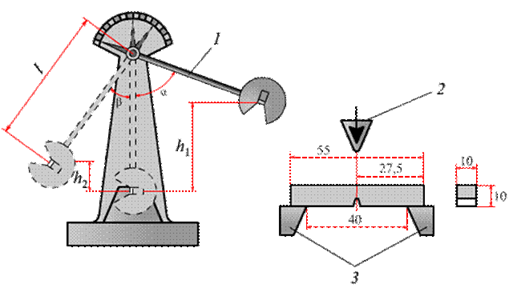

Випробування на ударний згин проводять на маятникових копрах.

Ці копри за ГОСТ 10708-82 повинні забезпечувати швидкість руху маятника в момент удару:

v5 ± 0,5 м/с ‒ для копрів з номінальною потенціальною енергією маятника 50,0 (5,0); 150 (15); 300 (30) Дж(кгс·м);

v4 ± 0,25 м/с ‒ для копрів з номінальною потенціальною енергією маятника 25 (2,5); 15 (1,5); 4,5 (0,75) Дж(кгс·м);

v3 ± 0,25 м/с ‒ для копрів з номінальною потенціальною енергією маятника 5,0 (0,5) Дж (кгс·м).

Схема випробовування на ударну в`язкість по Шарпі.

1 ‒ маятник; 2 ‒ ніж маятника; 3 ‒ опори

Допускається застосовувати копри з іншою номінальною потенціальною енергією маятника. При цьому номінальне значення потенціальної енергії маятника має бути таким, щоб значення роботи удару складала не менше 10% від номінального значення потенціальної енергії маятника.

Перед випробуванням маятник піднімають на визначену висоту h1 і фіксують його на рамі у положенні «зарядка». У цьому положенні маятник має деякий запас енергії U1.

Після відпускання маятника він вільно падає під власною вагою, ударяє по зразку, згинає та руйнує його і піднімається відносно нижнього положення на висоту h2. Ця висота тим менша, чим більша робота W, що витрачається маятником на деформацію та руйнування зразка. Якщо знехтувати невеликою втратою енергії на тертя в підшипниках, то роботу, витрачену на злам зразка, можна визначити з виразу W = U1 - U2 = Q(h1 - h2), де Q - вага маятника.

Ударна в’язкість визначається як відношення роботи, витрачену на злам зразка W до площі ослабленого надрізом перерізу зразка А:

![]()

Стандартна одиниця вимірювання ударної в’язкості - Дж/м2 (система СІ). Раніше використовувалась одиниця кГ·м/см2.

Центр удару.

Як відомо, відстань від осі гойдання маятника до його центру удару довжині математичного маятника, ізохронного з даними фізичним.

Період коливання математичного маятника визначається з формули:

де l – відстань від центру удару до осі гойдання маятника, (м);

g – прискорення вільного падіння, (м/с2); Т – період повного коливання маятника, (с).

Відзначимо, що період повного коливання маятника не залежить від ваги молота. З цього відстань від осі гойдання до центру удару може бути отримана з формули: ![]()

Підставивши у цю формулу значення прискорення вільного падіння (для

Києва g = 9,81074 м/с2), матимемо 𝑙 = 0,24851 ∙ 𝑇2

Таким чином, визначення положення центру удару легко зробити, знаючи час одного повного коливання маятника. Для цього треба відхилити маятник на кут, приблизно в 10 градусів і за допомогою секундоміра визначити час достатньо великого числа (50…60) повних коливань і розділити цей час на число коливань. Ударна в’язкість однієї й тої ж сталі залежить від її структури, причому цю залежність при статичних випробуваннях виявити неможливо.

1. Що являє собою межа міцності?

a) це максимальна напруга, при якому зразок ще не руйнується;

b) це мінімальна напруга, при якому зразок ще не руйнується;

c) це напруга, при якому зразок руйнується;

d) це здатність тіл витримувати без руйнування прикладену до них навантаження.

2. Як класифікуються ударні випробування за видом деформації?

a) звичайні, швидкісні і надшвидкісні;

b) на згин, розтяг, стиск, кручення, зріз;

c) статичні, динамічні, циклічні, технологічні;

d) нагрівання, охолодження, погодні умови, агресивне середовище.

3. Ударна в’язкість ‒ це …

a) це кількість енергії, що витрачається на руйнування зразка при ударних навантаженнях;

b) максимальне навантаження, при якому зберігається співвідношення, яке визначається законом Гука;

c) параметр, що показує, до якої міри зразок може змінювати форму, зберігаючи вихідну структуру

d) здатність матеріалу поглинати механічну енергію в процесі деформації і руйнування під дією ударного навантаження.

4. До немеханічних навантажень відносять:

a) статичні, динамічні, циклічні, технологічні;

b) нагрівання, охолодження, погодні умови, агресивне середовище;

c) на згин, розтяг, стиск, кручення, зріз;

d) звичайні, швидкісні і надшвидкісні.

5. Тимчасовий опір показує…

a) період коливання математичного маятника;

b) вплив якої сили матеріал може переносити постійно, а не разово;

c) скільки триває деформація зразка, коли на нього впливає постійне навантаження;

d) кількість енергії, що витрачається на руйнування зразка при ударних навантаженнях.

6. У чому полягає суть методу випробування за Шарпі?

a) у випробуванні, при якому зразок, що лежить на двох опорах, зазнає удару маятника;

b) у випробуванні, при якому зразок одним кінцем вертикально затискають у лещатах ударного копра;

c) у продавлюванні пуансоном листового матеріалу, затиснутого між матрицею та затискачем;

d) у вдавлюванні в метал алмазного конуса або сталевої кульки.

![]()

Bitmap Image

Список використаних джерел

Список використаних джерел

1. Посилання на інтернет сторінку https://moyaosvita.com.ua/fizuka/mezha-micnosti-i-rujnuvannya/

2. Посилання на інтернет сторінку https://stankiexpert.ru/spravochnik/materialovedenie/predel-prochnostistali.html

3. Посилання на інтернет сторінку https://naukozavr.info/fizuka/mezha-mitsnosti-materialu-pry-roztyaguvanni/

4. Посилання на інтернет сторінку https://www.znanius.com/104.html?&L=0.

5. Посилання на інтернет сторінку http://www.materials.kiev.ua/departments/008/MechTest.files/page0016.htm

6. Посилання на інтернет сторінку https://poznayka.org/s874t2.html

про публікацію авторської розробки

Додати розробку