Методичний посібник «Будова автомобілів».

Управління освіти науки та молоді

Волинської обласної державної адміністрації

ДЕРЖАВНИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«Ковельський Центр професійно-технічної освіти»

Методичний посібник

«Будова автомобілів».

Викладач предмету:

«Спеціальна технологія

слюсарів з ремонту автомобілів»

Цимбал О.С.

м. Ковель 2020р.

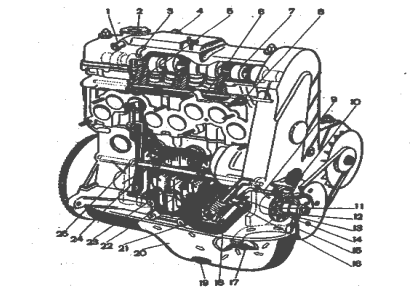

Призначення кривошипно-шатунного механізму.

Кривошипно-шатунний механізм перетворює прямолінійний зворотно-поступальний рух поршнів, що сприймають тиск газів, в обертальний рух колінчастого вала.

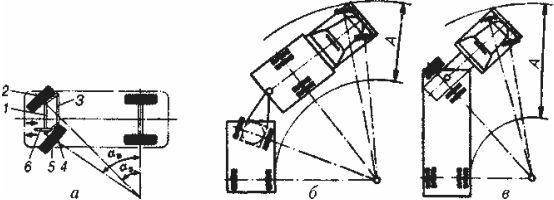

Типи і види КШМ:

а) незміщений (центральний) КШМ, у якого вісь циліндра перетинається з віссю колінчастого вала;

б) зміщений КШМ, у якого вісь циліндра зміщена щодо осі колінчастого вала на величину а;

в) V-подібний КШМ (у тому числі з причіпним шатуном), у якого два шатуна, що працюють на лівий і правий циліндри, розміщені на одному кривошипі колінчастого вала.

Деталі кривошипно-шатунного механізму можна розділити на дві групи: рухомі і нерухомі. До перших відноситься поршень з кільцями і поршневим пальцем, шатун, колінчастий вал і маховик, до других – блок циліндрів, головка блоку, кришка блоку розподільних зубчастих коліс і піддон (картер). В обидві групи входять також і кріпильні деталі.

Головка блоку циліндрів призначена для закриття циліндра, в ній розміщуються впускні і випускні канали і клапани, а також форсунка або свічка. За типами головки блоку циліндрів поділяються на індивідуальні, групові і загальні.

Головка блоку циліндрів, як правило, виготовляється з алюмінієвих сплавів методами точного лиття з наступною механічною обробкою і має дуже складну форму.

Головку кріплять до блоку циліндрів болтами або шпильками, затягування яких проводиться в певній послідовності і з певним моментом затягування, рекомендованим заводом-виробником.

Циліндр – одна з основних деталей машин і механізмів: порожниста деталь з циліндричною внутрішньою поверхнею, в якій рухається поршень. Циліндри, також як і головка блоку, циліндрів бувають: індивідуальні, групові і загальні.

Існує два типи гільз:

1) "сухі" – це гільзи, що не мають безпосереднього контакту з охолоджувальною рідиною;

2) "мокрі" – це гільзи, зовнішня поверхня яких омивається охолоджуючої рідиною.

Мокрі гільзи забезпечують хороший тепловідвід і можуть бути легко замінені при ремонті. Вони найчастіше використовуються в дизельних двигунах з діаметром циліндра більше 120 мм, але іноді застосовується в двигунах з меншим діаметром циліндра.

Сухі гільзи простіші у виготовленні. Двигуни, забезпечені сухими гільзами, мають гарну ремонтопридатність. У разі спрацювання гільзу можна легко замінити без розточування циліндрів. Сухі гільзи також можна використовувати при ремонті двигуна, в якому раніше гільзи не застосовувалися.

У більшості сучасних двигунів легкових автомобілів циліндри виконуються безпосередньо шляхом розточування в блоці циліндрів. У випадку, коли блок алюмінієвий, на стінки циліндрів наносять спеціальні покриття, а до деталей, що сполучаються (поршні та кільця) пред'являються особливі вимоги.

Внутрішня поверхня гільзи піддається спеціальній обробці – хонінгуванню, хромуванню, азотуванню. Гільзи відливають з чавуну високої міцності або спеціальних сталей. Сорочки і корпус блоку циліндрів виготовляють зазвичай з того ж матеріалу, що і блок двигуна.

Поршень – деталь, призначена для циклічного сприйняття тиску газів, що розширюються і перетворення його в поступальний механічний рух, який сприймається далі кривошипно-шатунним механізмом. Поршень служить також для виконання допоміжних тактів з очищення та наповнення циліндра. Як правило, оснащений поршневими кільцями для поліпшення герметичності системи циліндр–поршень. Поршні бувають збірними і незбірними.

Поршень складається з двох частин: головки і спрямовуючої частини (спідниці). У головку входять днище, камера згоряння і канавки для кілець. У спідниці є дві бабишки для отвору під палець.

Кільця бувають двох видів: компресійні, які служать для виключення витоку газу з надпоршневого простору і маслознімні, призначені для видалення масла із стінок циліндрів.

Поршневий палець, служить для шарнірного з'єднання поршня з шатуном, виготовляється пустотілим зі сталі з поверхневим загартуванням струмами високої частоти. Від поздовжнього переміщення, що могло б викликати задираки на стінках циліндрів, палець утримується в бобишках поршня за допомогою двох стопорних кілець, що вставляються в кільцеві виточки. Пальці бувають закріпленими і незакріпленими.

Шатун призначений для з'єднання поршня з колінчастим валом через палець і здійснює складний коливальний рух. Складається з трьох частин: верхня головка шатуна, стержень, нижня головка з кришкою для кріплення на колінчастому валу.

Колінчастий вал призначений для передачі крутного моменту споживачеві і одночасного забезпечення зворотно-поступального руху поршня за рахунок повороту кривошипа. У колінчастого вала є носок і хвостовик, на якому встановлений маховик.

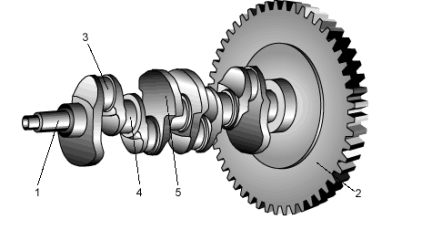

Рис. 1 Колінчастий вал двигуна з маховиком:

1 – колінчастий вал двигуна; 2 – маховик із зубчатим вінцем; 3 – шатунна шийка, 4 – корінна (опорна) шийка; 5 – противага

Маховик – це масивний металевий диск, який кріпиться на колінчастому валу двигуна. Під час робочого ходу, поршень, через шатун і кривошип, розкручує колінчастий вал двигуна, який і передає запас інерції маховику. Маховик же передає крутний момент через зчеплення на коробку передач.

Запасена в масі маховика інерція дозволяє йому, в зворотному порядку, через колінчастий вал, шатун і поршень здійснювати підготовчі такти робочого циклу двигуна. Тобто, поршень рухається вгору (при такті випуску і стиску) і вниз (при такті впуску), саме за рахунок віддаваної маховиком енергії. Якщо ж двигун має декілька циліндрів, які працюють в певному порядку, то підготовчі такти в одних циліндрах здійснюються за рахунок енергії, що розвивається в інших, ну і маховик звичайно теж допомагає.

Призначення та принцип дії ГРМ.

Газорозподільний механізм призначений для своєчасного впуску в циліндри повітря, випуску відпрацьованих газів і забезпечення герметичності циліндра на тактах стиску і розширення.

Газорозподільний механізм двигунів, які вивчаються, клапанного типу з верхнім розміщенням клапанів (по два клапани на циліндр) і нижнім розміщенням розподільного вала. Він складається із клапанів з пружинами, розподільного (кулачкового) вала з шестернями і деталей, що передають рух від вала на клапани.

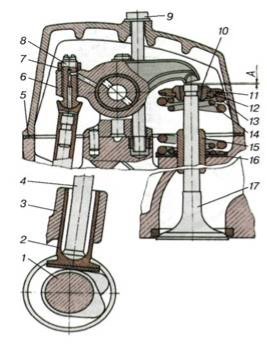

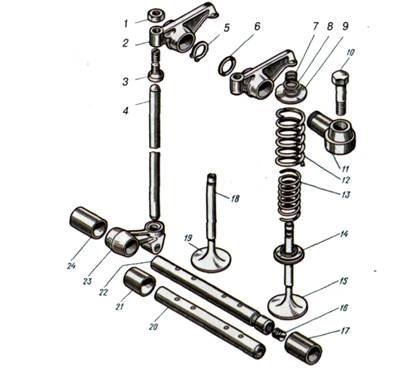

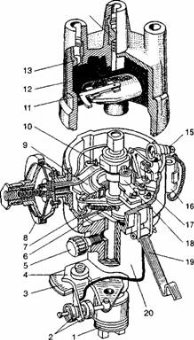

Рис. 2. Схема газорозподільного механізму:

1 — розподільний вал; 2 — штовхач; 3 — напрямна штовхачів; 4 — штанга; 5 — прокладка кришки головки; 6 — коромисло; 7— контргайка; 8 — регулювальний гвинт; 9 — болт кріплення кришки головки; 10 — сухар; 11 — втулка тарілки; 12 — тарілка пружини; 13 — зовнішня пружина; 14 — внутрішня пружина; 15 — напрямна втулка клапана; 16—шайба; 17— клапан (випускний); А — тепловий зазор

У двигуна КамАЗ-740 колінчастий вал через шестерний привід передає обертання розподільному валу (рис.2). При повороті розподільного вала його кулачок підіймає штовхач 2, а разом з ним і штангу 4, яка верхнім кінцем упирається в регулювальний гвинт коромисла 6. Коромисло повертається навколо осі і переміщує клапан 17 вниз. Відкривається отвір каналу в головці циліндра, а пружини 13 і 14, заздалегідь стиснуті (щоб утримати клапан у закритому положенні), ще більш стискаються.

Клапан відкритий повністю, коли штовхач знаходиться на вершині кулачка. При подальшому повороті розподільного вала штовхач починає опускатися, а клапан під дією пружин рухається вгору. Коли кулачок виходить з-під штовхача, тиск на клапан припиняється, і він під дією пружин впритул сідає в сідло, щільно закриваючи отвір головки циліндра.

Особливістю механізму газорозподілу двигунів ЯМЗ-236 і ЯМЗ-238 є наявність роликових штовхачів. Деталі приводу клапанів цих двигунів зображені на рис. 3.

Рис. 3. Деталі приводу клапанів двигунів ЯМЗ:

1 — контргайка; 2 — коромисло; З — регулювальний гвинт; 4 — штанга; 5 — замкова шайба; 6 — упорна шайба; 7 — втулка тарілки; 8 — сухар клапана; 9 — тарілка пружин клапана; 10 — болт кріплення осі коромисла; 11 — вісь коромисла; 12 і 13 — пружини клапана; 14 — шайба пружин клапана; 15 — впускний клапан; 16 — конічна пробка; 17 і 24 — втулки осі штовхачів; 18 — напрямна втулка клапана; 19 — випускний клапан; 20 — вісь штовхачів середня; 21 — втулка розпірна; 22 — вісь штовхачів крайня; 23 — штовхач

За один робочий цикл чотиритактного двигуна клапани повинні відкривати і закривати отвори головки циліндрів тільки один раз. При цьому розподільний вал робить один оберт, що забезпечується відповідним передаточним числом приводу.

При попередньому розгляді робочого процесу двигуна було прийнято, що відкриття і закриття клапанів відбуваються в мертвих точках. Проте насправді відкриття і закриття клапанів не збігаються з положенням поршнів у мертвих точках. Це пов'язано з тим, що час, протягом якого відбуваються такти впуску і випуску, дуже малий, і при максимальній частоті обертання колінчастого вала двигуна він становить тисячні частки секунди. Тому якщо відкриття і закриття впускних і випускних клапанів відбуватимуться точно в мертвих точках, то наповнення циліндрів горючою сумішшю і очищення їх від продуктів згоряння будуть недостатніми.

Потужність двигуна в значній мірі залежить від наповнення циліндрів свіжим зарядом повітря і ступеня очищення їх від відпрацьованих газів. Щоб у циліндри надходило більше повітря, впускний клапан відкривається з випередженням, тобто до приходу поршня у ВМТ. Наповнення циліндра починається не від всмоктуючої дії поршня, а під впливом інерційного наповнення повітрям, що рухається впускним трубопроводом. Закривається впускний клапан із запізненням, тобто після приходу поршня в ВМТ, тому що повітря продовжує надходити в циліндр за інерцією і тиск у ньому ще нижчий атмосферного.

Випускний клапан відкривається теж з випередженням, тобто до закінчення такту робочого ходу, і частина газів, що знаходяться під невеликим тиском, викидається з циліндра. Це знижує протидію тиску газів, що залишились у циліндрі, зменшуючи витрату потужності на їхнє виштовхування. Закривається випускний клапан із запізненням, тобто після ВМТ, що забезпечує краще очищення камери згоряння від відпрацьованих газів. У якийсь момент обидва клапани виявляються одночасно відкритими. Настає, так зване перекриття клапанів, при якому гази, що виходять з циліндра, сприяють підсосу свіжого повітря в циліндр, що збільшує його наповнення та краще очищення від відпрацьованих газів.

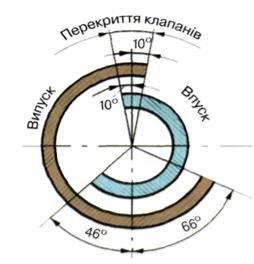

Тривалість відкритого положення клапанів, виражену в градусах кута повороту колінчастого вала, називають фазами газорозподілу. На рис. 4 наведено діаграму фаз газорозподілу двигунів КамАЗ-740, з якої видно, при якому положенні шатунної шийки відносно мертвих точок відкриваються і закриваються клапани. Діаграма фаз забезпечується формою і взаємним положенням кулачків розподільного вала, а також певним зазором між стрижнями клапанів і носиками коромисел

Рис 4 Діаграма фаз газорозподілу.

Газорозподілу двигунів КамАЗ-740, з якої видно, при якому положенні шатунної шийки відносно мертвих точок відкриваються і закриваються клапани. Діаграма фаз забезпечується формою і взаємним положенням кулачків розподільного вала, а також певним зазором між стрижнями клапанів і носиками коромисел.

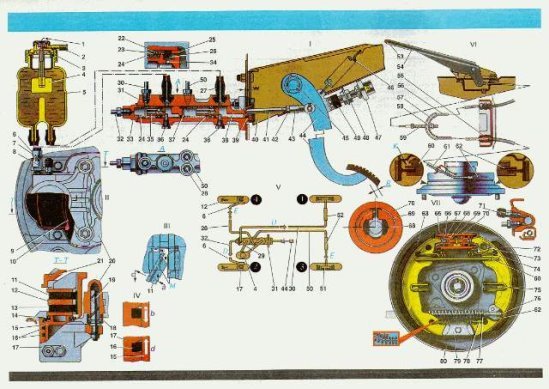

Будова та принцип дії системи мащення двигуна.

Під тиском змазуються корінні і шатунні підшипники колінчатого вала, опори розподільного вала. Розбризкуванням змазуються стінки циліндрів, поршні і поршневі кільця, поршневі пальці, кулачки розподільного вала, штовхачі та стержні клапанів.

Система мащення складається з:

- оливного насоса,

- оливного фільтра,

- картера,

- оливоналивної горловини на кришці голівки циліндрів,

- покажчика рівня оливи в картері,

- канали у блоці і голівці циліндрів.

Тиск оливи контролюється по покажчику тиску оливи на панелі приладів. Датчик покажчика вкручується в отвір оливної магістралі в голівці циліндрів, що з'єднується з головною оливною магістраллю в блоці циліндрів. Тиск оливи повинен бути не менш 4,5 кгс/см2 при частоті обертання колінчатого вала 5600 об/хв. Мінімальний тиск оливи повинен бути не менш 0,8 кгс/см2 при 750 – 800 об/хв. При падінні тиску оливи нижче допустимого загоряються червоним кольором одна з контрольних ламп і світлове табло «SТОР» на комбінації приладів.

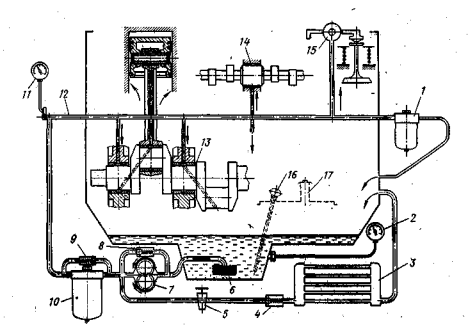

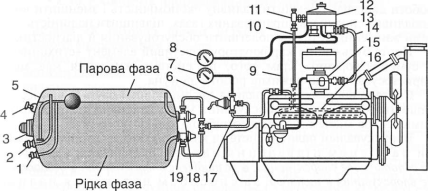

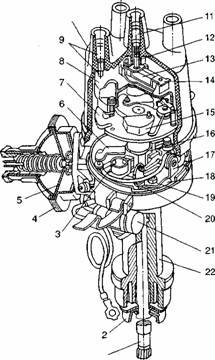

Рис. 5. Система мащення:

1 - патрубок відводу картерних газів у корпус повітряного фільтра; 2 - кришка оливиналивної горловини; 3 - патрубок відсмоктування картерних газів у задросельний простір карбюратора; 4 - патрубок витяжного шланга; 5 - канал подачі оливи до підшипника розподільного вала; 6 - оливна магістраль у голівці блоку циліндрів; 7- розподільний вал; 8 - датчик контрольної лампи тиску оливи; 9 - канал подачі оливи від насоса до фільтра; 10 - редукційний клапан насоса; 11-ведуча шестірня оливного насоса; 12 - ведена шестірня оливного насоса; 13 - серпоподібний виступ між шестірнями; 14 - канал подачі олитви з фільтра в головну масляну магістраль; 15 - канал надходження масла від оливозабірника до насоса; 16 - протидренажний клапан; 17 - оливозабірник; 18 - картонний фільтруючий елемент; 19 - зливальна пробка; 20 - оливний картер; 21 - пропускний клапан; 22 - канал подачі оливи від корінного підшипника до шатунного; 23 - канал подачі оливи до корінного підшипника колінчатого вала; 24- головна оливна магістраль; 25 - канал подачі оливи з головної магістралі в магістраль голівки блоку.

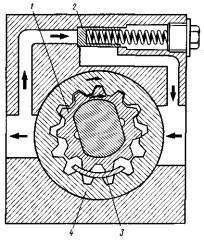

Рис.6. Схема роботи оливного насоса.

Ведуча 1 (із зовнішніми зубами) і ведена 4 шестерні насоса всмоктують оливу і западинами зубів подають його в нагнітальну порожнину насоса. При тиску вище 4,5 кгс/см2 відкривається редукційний клапан 2 і частина масла перепускається в порожнину всмоктування насоса.

Під пробку 6 редукційного клапана ставиться алюмінієве кільце 7. Колінчатий вал у кришці 9 ущільнюється сальником 8. Оливозабірник 11 ущільнюється гумовим кільцем 10.

Оливний насос ВАЗ-2108 взаємозамінний з масляним фільтром двигуна ВАЗ-2107. Фільтр повнопоточний, нерозбірний. У сталевий корпус установлений фільтруючий елемент зі спеціального картону.

Не допускається установлювати великогабаритний оливний фільтр типу 2101, тому що він може зачіпати за вал привода правого колеса.

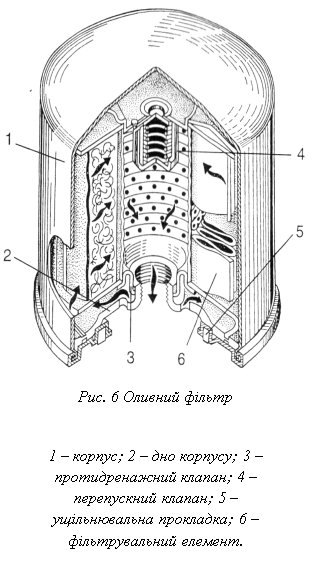

При роботі двигуна в оливі поступово накопичуються частинки незгорівшого повністю палива, пилу, продукти окислення оливи (нагар, смолисті речовини) і зношування металів. Робота двигуна на забрудненій оливі збільшує зношування його деталей. Найефективніший метод боротьби з забрудненям оливи –фільтрування, яке очищає оливу від частинок різних домішок розміром до декількох тисячних долей міліметра. Для цього в двигун ставлять фільтр.

Оливний фільтр (рис. 6) автомобіля ВАЗ-2108 повнопроточний з основним паперовим фільтрующим елементом, допоміжним фільтрующим елементом з спеціальної пластмаси, перепускним клапаном.

Фільтр нерозбірний і установлений горизонтально на лівій передній частині блока двигуна. Фільтр ввімкнений послідовно в оливну головну магістраль двигуна після оливного насоса. Таким чином забезпечується очистка всієї оливи, підведеного під тиском до поверхонь з великим тертям. При роботі двигуна підведена від насоса олива через кільцеву виїмку на блоці і радіально розташовані отвори в основу фільтра надходить в корпус. Далі олива проходить через пори паперового і пластмасового фільтруючих елементів, очищується при цьому від забруднення і надходить до центральної отвору, звідки через отвір штуцера попадає до головного оливного каналу блока двигуна. Виходячи з того, що датчик тиску оливи розташований в задній частині блока, він показує тиск з урахуванням його можливих затрат в фільтрі.

При надмірному забрудненні фільтруючого елемента або при підвищенній в’язкості застосовують оливу з урахуванням перепадів тиску між кільцевою і центральною отворами фільтра відкривається кільцевий клапан, який пропускає в оливну магістраль неочищене оливу. Таким чином, поверхні, що труться, будуть позбавлені оливного голодання.

Подібне явище може виникнути при використанні відносно густих олив в умовах низьких температур. По мірі нагріву оливи її в’язкість зменшується, і перепускний клапан закриється, олива знову піде через фільтруючий елемент. Крім перепускного клапана, фільтр має протидренажний клапан, виготовлений подібно до манжета із спеціальної резини. Він пропускає фільтр і не дозволяє йому витікати в оливний картер. Відповідно, отвір фільтра і частина каналів системи мащення при ввімкненні двигуна опиняється заповненою оливою. Це дозволяє прискорити подачу оливи до поверхонь, що трутся після запуску двигуна.

Оливозаливна горловина, через яку двигун заправляється оливою, знаходиться на задній частині кришки клапанного механізма. Горловина герметично закривається пробкою з резиновою прокладкою.

Стержньовий покажчик рівня масла (щуп) встановлений в спеціальному приливі з лівої частини блока двигуна і ущільнений прокладкою. На нижній частині стержня зроблені дві мітки: нижня відповідає мінімальному, а верхня-максимальному рівню масла.

Оливний картер відштампований з стального листа товщиною 1.5 мм. Він закриває двигун знизу і служить резервуаром для оливи. Завдяки теплообміну з навколишнім середовищем через стінки картера олива охолоджується. Кріпиться картер до нижнього фланця блоку двигуна девятнатцятьма болтами з різьбою М6. Між фланцями блока двигуна і оливного картера розташована ущільнююча прокладка з пробкової кришки на гумовій звязці. Її номінальна товщина в вільному стані рівна 3 мм. Внутрішній отвір оливного картера коритоподібної форми. Вона має розвинуту в ліву нижню сторону передню частину, в якій розміщений оливний насос. Щоб запобігти надмірному розбрискуванню оливи при їзді, в картер вварені вертикальні та горизонтальні перегородки. В нижню частину картера вварений фланець з різьбою М221.5, в який вкручена зливна пробка.

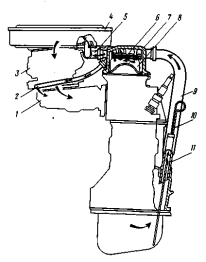

Вентиляція картера примусова, закрита, що не допускає виділення картерних газів в атмосферу. Під час роботи двигуна гази по витяжному шлангу 9 (рис. 7) відсмоктуються в корпус 8 маслорозділювача, сітка 6 відділяє оливу. Далі картерні гази всмоктуються через верхній витяжний шланг 5 та трубку 2 відводу картерних газів і з паливною сумішшю потрапляють в камеру згорання двигуна.

Щоб оливні насоси мали змогу забирати масло з піддону двигуна, їх забезпечують нерухомими оливозабірниками (рідше плаваючими). Від застосування плаваючих оливозабірних майже повністю відмовились, так як вони мають істотні недоліки. Наприклад при русі автомобіля по пересічній місцевості в систему змащення може потрапити повітря, що призведе до припинення подачі масла і двигун вийде з ладу через розплавлення антифрекційного сплаву підшипників колінчатого валу. Нерухомі оливозабірники отримали широке розповсюдження. Вони розташовані в нижній частині піддона, і повітря через них, як правило, не може потрапити в систему мащення. Оливозабірник насоса являє собою первинний фільтр, так як олива може потрапити всередину трубки тільки, якщо пройде через фільтруючу сітку. Сітка утримується в корпусі пружиною. На корпусі ребра, в які кришкою опирається сітка, утворюючи щілини між нею і корпусом. Якщо фільтруюча сітка засмічена, то олива надходить в трубку через щілини.

Рисунок 7. Схема вентиляції картера:

1 – впускний трубопровід; 2 – трубка відводу картерних газів в за дросельний простір карбюратора; 3 – карбюратор; 4 – повітряний фільтр; 5 – верхній натяжний шланг вентиляції картера; 6 – сітка маслорозділювача; 7 – кришка головки циліндрів; 8 – корпус оливорозділювача; 9 – нижній витяжний шланг; 10 – покажчик рівня оливи; 11 – штуцер.

Принципова схема системи мащення показана на рис. 5. Олива заливається в піддон картера через горловину патрубка 17. Кількість оливи в системі повинна бути визначена. Його контролюють за допомогою оливовимірювального щупа 16, кінець якого занурений у масляну ванну.

При роботі двигуна олива засмоктується з піддона насосом 7 через оливозабірник 6 і подається у фільтр 10. З фільтра масло надходить у головну оливну магістраль 12, виконану у вигляді подовжнього каналу в картері двигуна. Максимальний тиск оливи, створюваний насосом, обмежується редукційним клапаном 8. У випадку засмічення фільтра 10 олива надходить у головну оливну магістраль через пропускний клапан 9, минаючи фільтр. Частина оливи постійно надходить для очищення у фільтр 1. Фільтр 10, через який проходить вся олива, що надходить у головну оливну магістраль, називається послідовно включеним або повнопоточним. Фільтр 1 включений паралельно.

З головної масляної магістралі олива під тиском через отвори в картері і блоці надходить до корінних підшипників 13 колінчатого вала, підшипникам 14 розподільного вала й у порожню вісь 15 коромисел. Від корінних підшипників через отвори в шийках і щоках олива подається до шатунних підшипників колінчатого вала. У деяких двигунах усередині шатуна виконується канал, по якому масло під тиском надходить у верхню голівку для змащення пальця.

Рис. 8. Принципова схема системи мащення:

1 – фільтр; 2 – електричний термометр; 3 – оливний радіатор; 4 – запобіжний клапан; 5 – кран для ввімкнення радіатора; 6 – оливозабірник; 7 – оливний насос; 8 – редукційний клапан; 9 – перепускний клапан; 10 – фільтр; 11 – манометр; 12 – головна оливна магістраль; 13 – корінні підшипники колін. вала; 14 – підшипники розподільчого вала; 15 – вісь коромисел; 16 – вимірювальний щуп; 17 – горловина патрубка.

Витікаюча через зазори в підшипниках колінчатого і розподільного валів олива розприскується деталями кривошипно-шатунного механізму, що рухаються, і у виді крапельок і масляного тумана осідає на стінки циліндрів, кулачки розподільного вала, штовхальники, поршневі пальці й ін. У деяких двигунів у нижній голівці шатуна робиться отвір, через який при його свівпаданні з каналом у шатунній шийці масло викидається в найбільш навантажену частину стінки циліндра.

Тиск оливи контролюють електричним манометром 11, датчик якого встановлений у головній масляній магістралі, а покажчик - на щитку приладів. На деяких двигунах для контролю температури оливи існує електричний термометр 2, датчик якого вмонтований у піддоні картера.

Для охолодження масла системи деяких двигунів мають радіатори. Оливний радіатор обдувається потоком повітря, і тому протікаючи через нього масло охолоджується. Радіатор 3 включається краном 5 у літню пору чи в холодну пору при великому навантаженні двигуна. Масло надходить у радіатор через запобіжний клапан 4. Охолоджена олива зливається в піддон картера.

Система охолодження

Призначена для підтримання оптимального теплового стану двигуна (80-90°). При збільшенні температури в`язкість оливи зменшується. Олива погано утримується в парах тертя, підвищується зношення деталей і зменшується потужність двигуна. При зниженні температури олива густішає. Це є причиною того, що олива гірше подається в пари тертя і збільшується витрата палива, зменшується потужність.

Основним недоліками системи рідинного охолодження є: більша складність конструкції і ТО взимку і менша надійність в роботі (біля 20 % всіх відказів двигуна припадає на рідинну систему охолодження).

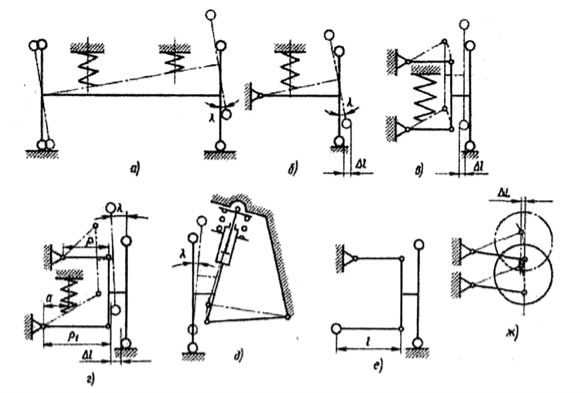

Є три види рідинного охолодження: термосифонне, змішане, примусове.

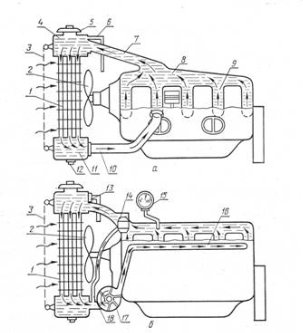

Рідинна система охолодження складається з оболонки блока і головки блока , рідинної помпи, вентилятора, радіатора, термостата, жалюзей і різних патрубків, шлангів і краників.

Принцип дії рідинної системи охолодження полягає в наступному: вода, що заповнює водяну сорочку 9 у блок-картері (рис. 9) і головці 8 циліндрів, омиває стінки циліндрів і камер згоряння охолоджуючи деталі працюючого двигуна. Нагріта вода направляється в спеціальний охолоджувач (радіатор), де віддає теплоту в атмосферу. Охолоджена в радіаторі вода знову надходить у водяну сорочку двигуна. Таким чином, у системі охолодження відбувається безупинна циркуляція води.

Рис. 9. Схема водяних систем охолодження:

а - термосифонна; б - примусова; 1 - серцевина радіатора; 2 - вентилятор; 3 - шторка; 4 - верхній бак радіатора; 5 - кришка наливної горловини; 6 - паровідвідна трубка; 7- верхній патрубок; 8 - сорочка головки циліндрів; 9 - сорочка блоку-картера: 10 - нижній патрубок; 11 - нижній бак радіатора; 12 - пробка зливального отвору; 13 - пароповітряний клапан; 14 - термостат; 15 - термометр; 16 - водорозподільний канал; 17 - відцентровий насос; 18 - водовідвідна трубка

Термосифонна система охолодження . У ній циркуляція води відбувається в результаті різниці густини холодної і гарячої води. При нагріванні у водяній сорочці щільність води зменшується, і вона по патрубку 7 піднімається у верхній бак 4 радіатора. В серцевині 1 радіатора вода прохолоджується, її щільність підвищується, і по патрубку 10 вона надходить у водяну сорочку, витісняючи воду з меншою щільністю. Для поліпшення охолодження води за радіатором встановлений вентилятор 2.

Основна перевага термосифонної системи охолодження - простота пристрою, а недолік - порівняно повільна циркуляція води в ній, що приводить до посиленого випарування води із системи, а отже, до необхідності частої перевірки рівня води і поповнення нею системи.

Зараз термосифонною системою охолодження обладнані тільки пускові двигуни П-1ОУД і П-350.

Примусова система охолодження. В ній відцентровий насос 17 нагнітає воду в сорочку блок-картера двигуна, з якої нагріта вода витісняється в радіатор, прохолоджується і по патрубку повертається до насоса. Подібна схема характерна для водяних систем охолодження більшості двигунів.

Різниця температур нагрітої й охолодженої води для системи з примусовою циркуляцією води не перевищує 10 °с.

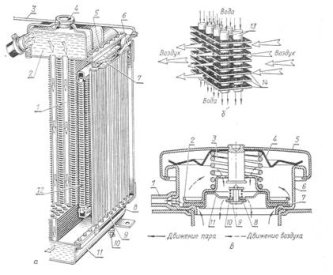

Рис. 10. Радіатор і його деталі:

а - радіатор: 1 - серцевина радіатора; 2 - верхній бак; 3 - тяга керування жалюзі; 4 - кришка заливної горловини; 5 і 8 - нерухомі планки; 6 - система важелів; 7 - рухлива планка; 9 - створка; 10 - краник; 11 - нижній бак; 12 - масляний радіатор; б - трубчаста серцевина: 13 - трубка; 14 - пластини; в - кришка горловини радіатора з пароповітряним клапаном: 1 - паровідвідна трубка: 2 - паровий клапан; 3 - пружина; 4 - запірна пружина; 5 - корпус кришки; 6 - горловина радіатора; 7 і 8 - гумові прокладки; 9 - повітряний клапан; 10 - пружина повітряного клапана; 11 - сідло повітряного клапана

Інтенсивність циркуляції води і потоку повітря, створювана вентилятором, у примусовій системі охолодження залежить головним чином від частоти обертання колінчатого вала двигуна. Тому, щоб при зниженні температури навколишнього повітря і зменшенні навантаження, двигун не переохолоджувався, використовують різні пристрої, що регулюють тепловий режим двигуна: термостат 14, шторки 3 і жалюзі радіатора.

Посилений відвід теплоти від найбільш нагрітих частин камер згоряння і циліндрів відбувається в результаті зосередженого підведення води до них. У цьому випадку вода попадає в розподільний канал 16, що йде вздовж верхньої частини блоку циліндрів .В каналі є отвори для подачі води в першу чергу до верхніх, найбільш нагрітим частинам блоку циліндрів і гільз.

Якщо система охолодження з примусовою циркуляцією води постійно є в контакті з атмосферою через паровідвідну трубку, її називають відкритою, а якщо вона відділена від атмосфери спеціальним пароповітряним клапаном 13, її називають закритою. В закритій системі охолодження випаровування води менше, тому її застосовують у більшості двигунів.

Повітряна система охолодження

Складається із поребрених головки блока і блока, вентилятора і дифлекторів.

Переваги:

- швидке прогрівання агрегату;

- простота конструкції.

Недоліки:

- залежність від обертів двигуна;

- нерівномірність підведення тепла по висоті циліндрів.

Основним елементом системи є вентилятор. На привід його витрачається до потужності двигуна.

Основний принцип повітряної системи - направляти повітря на найбільш нагріті деталі. Це досягається за допомогою дифлекторів.

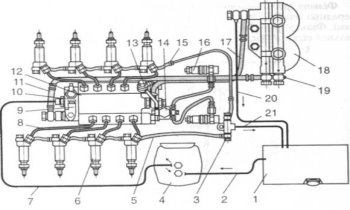

Призначення системи живлення дизельного двигуна.

До системи живлення дизелів входять: паливний бак; фільтри грубої та тонкої очистки палива; паливопроводи; паливний насос високого тиску; всережимний регулятор частоти обертання; автоматична муфта випередження впорскування палива; форсунка; підкачувальні насоси.

Паливо-підкачувальний насос 10 дизеля КамАЗ-740 засмоктує паливо з бака 1 крізь фільтри грубої 4 й тонкої 18 очистки.

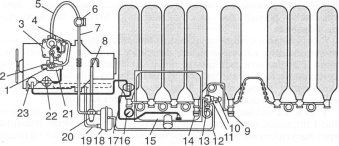

Рис. 11 Схема системи живлення дизеля КамАЗ-740:

1 - паливний бак; 2, 5. 7, 8, 11, 13, 15, 17, 19-21 - паливопроводи; 3 - трійник; 4, 18 – фільтри відповідно грубої й тонкої очистки палива; 6 – форсунка; 9 – ручний підкачувальний насос; 10 – паливо підкачувальний насос; 12 – паливний насос високого тиску: 14 – електромагнітний клапан; 16 –факельна свічка.

Паливопроводами низького тиску 2, 7, 11 і 13 паливо надходить до насоса високого тиску 12, який розміщено між рядами циліндрів Відповідно до порядку роботи циліндрів дизеля насос 12 подає паливо паливопроводами 8 високого тиску до форсунок 6. розташованих у головках циліндрів. Форсунки розпилюють і впорскують паливо в камери згоряння. Паливопідкачувальний насос 10 подає до насоса 12 більше палива, ніж потрібно для роботи дизеля, тому надлишкове паливо, а з ним і повітря, що потрапило до системи, дренажними паливопроводами 17 і 20 відводяться з насоса 12 і фільтра тонкої очистки 18 назад у паливний бак. Паливо, що просочилося крізь зазор між корпусом розпилювача та голкою форсунки, зливається в бак паливопроводами 5, 75, і 21.

Паливний бак автомобіля КамАЗ місткістю 125, 170 або 250 л має заливну горловину, яку обладнано висувною трубою із сітчастим фільтром. Горловина закривається герметичною кришкою.

Призначення та принцип роботи системи живлення карбюраторного двигуна.

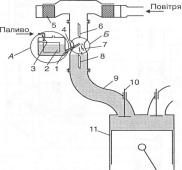

Рис. 12 Схема найпростішого карбюратора:

І головний жиклер; 2 — поплавець; 3 — голчастий клапан; 4 — розпилювач;повітряний фільтр; 6 — повітряна заслінка; 7 — дифузор; 8 — дросельна заслінка;9 — впускний трубопровід; 10 — впускний клапан; 11 — поршень

Паливний бак має заливальну горловину, а також внутрішні перегородки для запобігання різким переміщенням палива й датчик покажчика рівня палива. В заливальній горловині є сітчастий фільтр, а в її пробці (ГАЗ-53А, ЗИЛ-ІЗО, ГАЗ-24 «Волга») — паровий і повітряний клапани, дія яких аналогічна дії клапанів пробки радіатора системи охолодження. Місткість паливних баків автомобілів ГАЗ-24 «Волга» - 55 л, ГАЗ-53А – 90 л і ЗИЛ-ІЗО – 170 л.

Сітчасті фільтри встановлюють у кришці корпусу паливного насоса й у штуцері поплавцевої камери карбюратора. Фільтри-відстійники застосовуються для грубого й тонкого очищення палива.

Паливний фільтр грубої очистки встановлюють біля паливного бака. Його фільтрувальний елемент складається з тонких пластин що мають виштампувані виступи заввишки 0,05 мм.

Паливо очищається, проходячи крізь щілини між пластинами.Фільтр тонкої очистки палива має керамічний фільтрувальний елемент або густу сітку, згорнуту в рулон. Установлюють його перед карбюратором.

Паливопідкачувальний насос призначається для подавання 1палива з бака в поплавцеву камеру карбюратора.

Повітряний фільтр установлюється на карбюраторі й очищає повітря, що надходить у нього, від пилу.

Впускний трубопровід сполучає карбюратор із циліндрами двигуна.

Глушник, що його встановлюють під двигуном, зменшує шум під час випускання відпрацьованих газів.

Будова газобалонних установок

Газове паливо для автомобільних двигунів застосовують у стисненому або зрідженому стані. Метан стискають і зберігають у товстостінних балонах. Етан, пропан і бутан переходять у рідкий стан при стисканні до 1,6 МПа. їх також зберігають у балонах.

Газоповітряні суміші порівняно з бензоповітряними мають вищі антиидетонаційні властивості, що дає змогу підвищити ступінь стискання й поліпшити економічні показники двигуна. Газові двигуни характеризуються повнішим згорянням суміші й набагато нижчою юксичністю (шкідливістю) відпрацьованих газів, завдяки чому

іменшується забруднення навколишнього середовища.

У разі застосування газу не змивається плівка оливи зі стінок гільз і поршнів, зменшується нагароутворення в камерах згоряння; через відсутність конденсації пари бензину на стінках гільз циліндрів не розріджується олива, завдяки чому в 1,5...2 рази збільшуються

термін служби двигуна й період зміни оливи.

Однак у газобалонних автомобілів складна система живлення, підвищуються вимоги щодо пожежо- й вибухобезпечності, потужність газових двигунів на 10...20 % менша порівняно з карбюраторними, оскільки в суміші з повітрям газ займає більший об'єм, ніж

бензин. Автомобіль втрачає частину своєї вантажопідйомності через велику масу газобалонної установки.

Двигуни, що працюють на стиснених або зріджених газах, створюють на базі карбюраторних. Для цього останні обладнують спецініьною газовою апаратурою й балонами, але вони зберігають здатність працювати також і на бензині. При цьому висока детонаційна с тійкість газу, октанове число якого перевищує 100 од., належно не

реалізується, бо ступінь стискання двигуна вибирають відповідно до набагато меншого, ніж у газу, октанового числа бензину.

Установка для роботи на стисненому газі. Вісім балонів, згрупованих по чотири (рис. 3.1), розміщують під платформою кузова й кожну групу обладнують вентилем, що дає змогу витрачати газ із будь-якої групи або відразу з обох. Газом балони наповнюються

крізь вентиль 10.

Із балонів газ крізь витратні вентилі 9 і 14 надходить у підігрівник 18, що призначається для захисту системи від замерзання внаслідок великого зниження температури газу під час його розширення в редукторі високого тиску 20. Між підігрівником газу, що обігрі-

вається теплотою відпрацьованих газів, і балонами встановлено основний витратний вентиль 13. На редукторі високого тиску 20 установлено датчик контрольної лампи, яка засвічується в разі зниження тиску газу в редукторі до значення менше ніж 0,45 МПа. Це сигналізує водієві про те, що газу в балонах залишилося на 10... 12 км.

Рис.13

Принципова схема газобалонної паливної системи з лівим розташуванням арматури газових балонів:

1 — газовий змішувач; 2 — шланг системи холостого ходу; 3 — редуктор низького

тиску; 4— шланг від пускового клапана до газового змішувача; 5— шланг від електро-

магнітного клапана до редуктора низького тиску; 6 — електромагнітний клапан

13 фільтром; 7 — трубка від перехідного штуцера до електромагнітного клапана;

8 — шланг для відведення газу від запобіжного клапана редуктора високого тиску;

9 — вентиль задньої групи балонів; 10 — наповнювальний вентиль; 11 — хрестовина;

12 — трубка від хрестовини до підігрівника газу; 13 — основний витратний вентиль;

14 — вентиль передньої групи балонів; 15 — паливний бак; 16 — манометр високого

тиску; 77 — фільтр грубої очистки палива; 18 — підігрівник газу; 19 — рукав підігрів-

ника газу; 20 — редуктор високого тиску; 21 — карбюратор-змішувач; 22 — фільтр

тонкої очистки палива з електромагнітним клапаном; 23 — паливний насос

Рис. 14

Схема газобалонної установки для роботи на зрідженому газі:

1— вентиль-покажчик максимального рівня; 2 — запобіжний клапан; З — покажчик

рівня рідини в баці; 4 — наповнювальний вентиль; 5 — балон низького тиску;

6 — магістральний вентиль; 7, 8 — манометри; 9 — трубка розвантажувального при-

строю; 10, 14, 17 — газопроводи; 11 — фільтр; 12 — двоступінчастий редуктор;

13 — економайзер; 15 — карбюратор-змішувач; 16 — випарник; 18, 19 — вентилі

для пари й рідини

Призначення та класифікація електрообладнання автомобіля.

Електрообладнання автомобіля поділяється на дві групи. Перша група – цеджерела електричної енергії: генератор і акумуляторна батарея. Друга група, яка носить назву споживачів – це всі інші прилади електрообладнання.

Джерела струму.

Акумуляторна батарея. Принцип дії акумулятора полягає у перетворенні електричної енергії нахімічну при заряджанні або хімічної енергії на електричну при розряджанні.

Генератор і реле-регулятор. Автомобільний генератор призначений для живлення електричним струмом усіх приладів системи електрообладнання під час роботи двигуна на великих і середніх обертах. Крім того, генератором підзаряджають акумуляторну батарею. Принцип утворення електричного струму заснований на явищі електромагнітної індукції. У рух генератор приводиться клиноподібнім насосом від шківа колінчастого валу. Автомобільні генератори постійного струму різняться між собою в основному кількістю полюсів і щіток, розмірами, даними обмоток, напругою і потужністю.

Регулятор напруги підтримує постійну напругу генератора при змінній кількості обертів вала двигуна за рахунок автоматичного вмикання і вимикання опору в коло збудження генератора і має ярмо, якір з пружиною,осердя з обмоткою, контакти і опір.

Обмежувач струму призначений для обмеження максимальної сили струму, що віддає генератор на живлення споживачів, тим самим запобігаючи йогоперегріванню. Обмежувач струму за будовою подібний до регулятора напруги,але коло споживачів вмикається послідовно.

Реле зворотного струму призначене для автоматичного вмикання генератора в коло, коли напруга стане його більшою, ніж напруга акумуляторної батареї.

Реле зворотного струму складається з ярма, якоря з пружиною, осердя з двома обмотками і контактів. Товста обмотка осердя ввімкнена послідовно, атонка – паралельно.

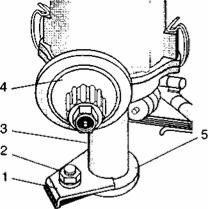

Прилади пуску.

Стартер. Електричний стартер призначений для обертання колінчастого вала призапуску двигуна з кабіни. На сучасних автомобілях як стартери застосовують чотириполюсні електродвигуни постійного струму з послідовним вмикання обмотки збудження відносно обмотки якоря.

Стартер має ціліндрічній корпус з полюсними черевиками, кришки, якір зколектором, щітки з щіткотрімачами, вмикач і приводний механізм з муфтою.

Обмотки якоря і обмотка збудження складається з проводів досить великого перерізу і малої довжини, тому в момент вмикання стартер споживає струм, який досягає до 300 – 900 А. Для створення великого крутного моменту на якорі при його обертанні в корпусі стартера встановлено чотири полюсні черевики з обмотками збудження.

Для з'єднання вала під час запуску двигуна під час запуску двигуна і негайного роз'єднання їх, коли двигун уже запущено, застосовують приводний механізм. Приводний механізм має вмикальний важіль, шліцьову втулку, пружину, кільце і муфту вільного ходу з шестірнею.

Для запуску двигуна стартером водій натискує через педаль на вмикальний важіль який повертається на осі і нижнім вилчастим кінцем, тиснучи через кільце і пружину, переміщує муфту по шліцах валу до маховика. При дальшому переміщенні важеля його п'ятка натискує на стрижень вмикача і мідним диском замикає контакти. При замкнених контактах струм проходить через коло стартера, який почне обертати маховик разом з колінчастим валом двигуна. Після запуску двигуна маховик починає обертати шестірню. При цьому ролики муфти зсуваються по похилій поверхні вирізу хрестовини в глибшу частину. Ведена і ведуча обойми муфти роз'єднується ізусилля від маховика на вал стартера не передається. Таким чином, муфтавільного ходу не дає маховика передавати обертання на якір стартера післязапуску двигуна, що усуває можливість рознос якоря. Привод стартера здистанційним включенням має реле вмикання, тягові реле, важіль з вилкою,пружину і муфту вільного ходу з шестірнею приводу. Тягові реле призначенедля відведення шестірні стартера в зачеплення маховика і вмиканняелектричного струму в коло стартера. Тягові реле складається з корпусу,всередині якого знаходиться втягуюча і утримуючи обмотки, намотані налатунній втулці, яка служить серцевиною електромагніта, двох головнихклем, якоря з пружиною і рухомого контактного диска. З одного боку якірз'єднано з рухомим контактним диском, а другого - з важелем приводастартера.

Реле вмикання призначене для вмикання струму в обмотки тягового релепри запуску двигуна і автоматичного вимикання стартера після запуску. Релевмикання складається з ярма, якірця, пружини, контактів і сердечника зобмоткою.

Струм, що проходить по обмотці реле вмикання, намагнічує сердечник, створюючи магнітне поле, під дією якого якірець притягується до сердечника і замикає контакти, які вмикають струм у колах втягуючої і у тримаючої обмоток тягового реле стартера. Проходячи по цих обмотках струм створює сильне магнітне поле, яке втягує якір у середину сердечника. Як тільк ишестірня зайде в зачеплення, рухомий контакт якоря замкне клеми і ввімкне коло стартера та акумуляторної батареї. Водночас рухомий контакт замикаючи втягуючу обмотку тягового реле протікання струму у втягуючій обмотці припиниться і якір утримуватиметься тільки магнітним полем утримуючої обмотки, по якій проходитиме струм. Як тільки двигун почне працювати, струм генератора піде через обмотку реле вмикання в протилежному напрямі, зменшить намагнічування сердечника, і пружина якірця розімкне контакти реле вмикання, які вимкнуть коло тягового реле.

Освітлення і сигналізація.

Освітлення і світлова сигналізація на автомобілі забезпечують безпеку руху транспорту в нічний час. Освітлення складається з приладів зовнішнього і внутрішнього освітлення. До приладів зовнішнього освітлення належать передні фари, підфарники, задні ліхтарі, центральний і ножний перемикачі освітлення, а до приладів внутрішнього – підкапотна лампа, плафони кабіни і кузова, щіткова і переносна лампи та перемикачі цих приладів. Приладами світлової сигналізації називаються покажчики повороту, стоп сигнал і світло заднього ходу.

Автомобільні фари призначені для освітлення дороги спередуа втомобіля. Вони встановлені в спеціальних гніздах передньої частини крил.

Фара складається з металевого корпусу, оптичного елемента з корпусом з регулювальними гвинтами, патрона, лампочки двох обідків з прокладкою.

Оптичний елемент напів розібраний. Він має скляний розсіювач, завальцьований зубцями в металевому рефлекторі. Між рефлектором і склом розсіювача встановлено гумову прокладку, яка не пропускає в себе пил, бруд і вологу. Внутрішня поверхня рефлектора вкрита тонким шаром алюмінію, що забезпечує добре відбивання світла.

Підфарники призначені для позначення габаритів автомобіля спереду. Їх вмикають у нічний час і вдень під час туману абоснігопаду. Підфарник складається з корпусу, скла, обідка з прокладкою, патрона і лампи. Задній ліхтар призначений для освітлення номерного знака, подачі стоп-сигналу і позначення габаритів ззаду вантажних автомобілів.

Задній ліхтар вантажного автомобіля має корпус, обідок, патрон, двоконтактну лампочку або дві одноконтакні, заднє червоне і бічне безколірне скло.

Підкапотна лампа призначена для освітлення двигуна. Її встановлюють на передній панелі кабіни під капотом і вмикають повертанням патрона укорпусі.

Контрольно-вимірювальні прилади освітлюються лампочками, патрони яких встановлюють на щитку приладів з тильного боку. Кабіна вантажного або кузов легкового автомобіля і автобуса освітлюються плафонами.

Центральний перемикач освітлення призначений для вмикання і вимикання фар, підфарників і заднього ліхтаря.

Вмикачі стоп-сигналу залежно від системи привода гальм мають гідравлічний або пневматичний привод. Вмікач стоп-сигналу з пневматичним приводом складається з корпусу, кришки, гумової діафрагми, яка затиснута між корпусом і кришкою, пружини двох нерухомих контактів, які зовні закінчуються клемами для приєднання проводу і одного рухомого контакту. У вмикачі стоп-сигналу з пневматичним приводом при гальмуванні автомобіля повітря під тиском з гальмового крана входить у корпус вмикача і, тиснучи на гумову діафрагму, прогинає її.

Запобіжники обмежують максимальну силу струму в електричному колі під час замикання оголеного проводу на "масу". Це запобігає швидкому розрядженню акумуляторної батареї, тепловому руйнуванню ізоляції проводів і вмикачів або навіть пожежі. На сучасних автомобілях застосовують плавкі і термобіметалеві запобіжники.

Плавкі запобіжники змонтовані на панелі, закриті кришкою і встановлені під щитком приладів у кабіні. Вставки плавких запобіжників розраховані на струм певної величини і виготовлені з мідного лудженого дроту. Кожний запобіжник має два затискачі для приєднання проводів. Затискачі мають гнізда в яких розміщено планки з вставками. На кожній планці, крім вставки намотано по кілька витків.

Термобіметалеві запобіжники бувають одноразової і багаторазової дії.

Термобіметаловий запобіжник багаторазової дії. складається з корпусу і пружної біметалевої пластини з контактом на кінці. Цей контакт з за рахунок пружної сили біметалевої пластини притискається до нерухомого контакту на корпусі, замікаючи коло фар і підфарніків. Коли через запобіжник проходить струм більший від розрахункового, біметалева пластина нагрівається і, деформуючись, з різким клацанням розмикає контакт. Після остигання вона вирівнюється і знов замикає контакти.

Термобіметаловій запобіжник одноразової дії встановлюють у колах приладів освітлення, контрольно-вимірювальних приладів та ін. Розміщують його в нижній частині панелі приладів. Під час проходження струму, який перевищує розрахункову величину біметалева пластина, що знаходиться в корпусі, нагріваючись, з різким клацанням вигинається і розмикає контакти.

Після усунення короткого замикання, щоб увімкнути коло, треба натиснути на кнопку і цим повернути біметалеву пластину у початкове положення, при якому вона знову замкне контакти.

Покажчики поворотів призначені для попередження водіїв транспорту, пішоходів і міліціонера регулювальника про намір зробити повороти або інші маневри, пов'язані із зміною напряму руху автомобіля.

Найпоширеніші є світлові покажчики поворотів. Такий покажчик складається з електромагнітно-теплового переривника струму, сигнальних ламп у підфарниках, задніх і бічних фонаціях, контрольної лампи на щитку приладів і перемикача. Переривник струму складається з корпуса, в середині якого розміщено осердя з обмоткою, опору, двох нерухомих, контактів і натягнутої ніхромової струни, що утримує якірець з рухомим контактом, розімкненим у неробочому стані, і додаткового пружного якірця з рухомими контактоми. Обмотка сердечника ввімкнена послідовно до ламп покажчика.

Будова системи запалювання.

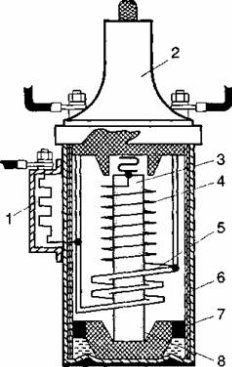

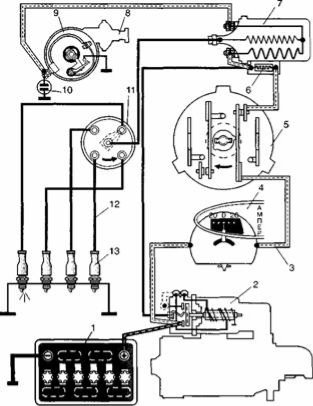

Робоча суміш у циліндрах карбюраторного двигуна запалюється електричною іскрою, що проскакує між електродами свічки запалювання. Повітряний проміжок між електродами свічки має великий електричний опір, тому між ними треба створити високу напругу, щоб виник іскровий розряд. Іскрові розряди мають з'являтися при певному положенні поршнів та клапанів у циліндрах і чергуватися відповідно до встановленого порядку роботи двигуна. Ці вимоги забезпечуються системою запалювання, що складається з джерел струму (акумуляторна батарея та генератор), котушки запалювання 7, переривника Р, розподільника 77, конденсатора 10, свічок запалювання 13, вмикача (замка) запалювання 5, проводів високої 12 і низької 3 напруг.

Котушка запалювання слугує для перетворення струму низької напруги (надходить від акумуляторної батареї або генератора) на струм високої напруги. Це підвищувальний трансформатор, первинною обмоткою якого проходить переривчастий струм низької напруги, а такий самий струм високої напруги виробляється у вторинній обмотці.

Коло низької напруги проходить від позитивного затискача акумуляторної батареї (генератора) через вмикач запалювання, додатковий резистор, первинну обмотку котушки запалювання й контакти переривника на масу автомобіля, а потім на мінусовий затискач акумуляторної батареї, після якого замикається на її позитивний затискач.

До кола високої напруги входять вторинна обмотка котушки запалювання, розподільник і свічки запалювання, з'єднувальні проводи високої напруги. Котушка складається з осердя 3 з надітою на нього ізольованою втулкою , на яку намотуються вторинна 4 й поверх неї первинна 5 обмотки, ізолятора 7, карболітової кришки 2 із затискачами та корпусу з магнітопроводом 6. Зовні на корпусі котушки встановлюють резистор 7, що є додатковим опором (двигуни «Москвич», МеМЗ, ГАЗ-24), який умикається послідовно в коло первинної обмотки і зменшує її нагрівання під час роботи двигуна з малою частотою обертання колінчастого вала. На автомобілі ВАЗ котушка запалювання не має додаткового опору.

Коли в первинній обмотці проходить струм низької напруги, осердя намагнічується й навколо обох його обмоток створюється сильне магнітне поле. Після розмикання контактів переривника струм у первинній обмотці припиняється, створене ним магнітне поле зникає, перетинаючи витки вторинної обмотки, в якій наводиться ЕРС індукції. Значення цієї ЕРС пропорційне швидкості зміни магнітного потоку, що пронизує обмотки котушки. Завдяки великій кількості витків у вторинній обмотці й високій швидкості зникання магнітного поля напруга на вторинній обмотці досягає 20 .24 тис. В.

Водночас магнітні силові лінії перетинають витки первинної обмотки, в якій індукується ЕРС самоіндукції до 300 В, а також осердя, в якому з'являються вихрові струми, що спричиняють його нагрівання. Для зменшення нагрівання осердя виконують з окремих тонких сталевих пластин, ізольованих одна від одної окалиною.

Рис.15 Схема системи запалювання:

1 — акумуляторна батарея; 2 — стартер; 3 — провід низької напруги; 4 — амперметр; 5— вмикач запалювання (замок); 6 — додатковий резистор; 7 — котушка запалювання; 8— вакуумний регулятор випередження запалювання; 9— переривник; 10— конденсатор; 11 — розподільник; 12 — провід високої напруги; 13 — свічка запалювання

Коли двигун працює з малою частотою обертання колінчастого вала, тривалість перебування контактів переривника в замкненому стані більша, й струм у первинному колі встигає досягти свого максимуму. В результаті ввімкнений в це коло резистор нагрівається, його опір збільшується, загальний опір первинного кола зростає, а отже, сила струму в ньому зменшується, що знижує нагрівання котушки запалювання.

Коли частота обертання колінчастого вала збільшується, тривалість перебування контактів переривника в замкненому стані зменшується, й сила струму в первинній обмотці не встигає досягти максимального значення; тому температура додаткового резистора виявляється меншою, загальний опір первинного кола знижується, внаслідок чого струм у цьому колі трохи підсилюється.

Під час пуску двигуна стартером за допомогою тягового реле до датковий резистор закорочується, й у первинну обмотку надходить струм більшої сили. Це забезпечує збільшення магнітного потоку й дає змогу дістати вишу напругу у вторинному колі, чим полегшується пуск двигуна.

|

|

|

|

|

|

Рис.16 Котушка запалювання:

1 — додатковий резистор; 2— кришка; 3 — осердя; 4, 5 — відповідно вторинна й первинна обмотки; 6 — кільцевий магнітопровід; 7 — ізолятор; 8 — ізолювальна втулка

Електрорушійна сила самоіндукції, що наводиться в первинній обмотці котушки запалювання, при розмиканні контактів переривника спричиняє іскріння між ними й намагається підтримати струм у первинному колі, перешкоджаючи швидкому зникненню магнітного поля. Внаслідок цього у вторинній обмотці може індукуватися недостатня ЕРС.

Для захисту контактів переривника та збільшення ЕРС у вторинній обмотці котушки запалювання паралельно контактам умикається конденсатор, який на початку розмикання їх заряджається, завдяки чому зменшується іскріння між ними. Після повного розмикання контактів конденсатор розряджається через первинну обмотку котушки запалювання, створюючи в ній імпульс струму зворотного напряму. Внаслідок цього прискорюється знищення магнітного поля, що створюється первинною обмоткою, й істотно підвищується ЕРС, яка індукується у вторинній обмотці котушки.

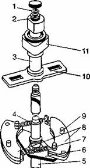

Розподільник запалювання слугує для періодичного розмикання кола низької напруги та розподілу струму високої напруги по свічках запалювання відповідно до порядку роботи двигуна. Він складається з об'єднаних у спільному корпусі переривника струму низької напруги й розподільника струму високої напруги.

У розподільнику запалювання Р-118 (автомобіль «Москвич-2140») переривник складається з чавунного корпусу 20всередині якого розміщено приводний валик, з'єднаний через відцентровий регулятор з кулачком 10, нерухомого опорного диска та рухомого диска 9. Зовні на корпусі закріплено вакуумний регулятор випередження запалювання 8 і конденсатор 16. На рухомому диску встановлено: нерухомий контакт 17, з'єднаний з «масою»; рухомий контакт, ізольований від «маси» й з'єднаний провідником з ізольованим затискачем низької напруги 15; фільц 18 для змащування кулачка. Нерухомий контакт установлено на спеціальній площадці, яку закріплено на диску гвинтом. Площадка разом із гвинтом може переміщатися ексцентриком, що дає змогу регулювати зазор між контактами. Рухомий контакт за допомогою пластинчастої пружини притискається до нерухомого. Коли валик обертається, кулачок своїми виступами періодично відтискає рухомий контакт, перериваючи коло струму низької напруги. Замикаються контакти пластинчастою пружиною. Нормальний зазор між контактами переривника, що перебувають у повністю розімкненому стані, має становити 0,35 . 0,45 мм. Кількість виступів на кулачку відповідає кількості циліндрів, а частота обертання валика вдвоє менша від частоти обертання колінчастого вала. До корпусу переривника кріпиться вакуумний регулятор випередження запалювання 8, діафрагму якого зв'язано з рухомим диском 9.

Рис.17 Розподільник запалювання автомобіля «Москвич-2140»:

1 — з'єднувальна муфта привода; 2 — регулювальні гайки октан-коректора; 3 — нижня пластина зі шкалою; 4 — верхня рухома пластина; 5— оливниця; 6— пружина тягарця; 7— тягарець; 8 — вакуумний регулятор випередження запалювання; 9— рухомий диск; 10 — кулачок; 11 — розносна пластина ротора; 12 — кришка розподільника; 13 — бічний затискач; 14 — центральний затискач; 15 — затискач низької напруги; 16 — конденсатор; 17 — нерухомий контакт переривника; 18 — повстяний фільц; 19 — застібка кришки; 20 — корпус

Розподільник складається з ротора з розносною пластиною 11, карболітової кришки 12 з вивідними бічними затискачами 13 та центральним 14 із контактним вугликом і заглушувальним резистором, що зменшує перешкоди радіоприйманню. Всередині ротора є зріз, за допомогою якого він фіксується в певному положенні на кулачку й обертається разом із ним. У гніздо центрального затискача розподільника вставляють провід високої напруги, що йде від котушки запалювання. Від бічних вивідних затискачів проводи приєднуються до свічок запалювання в порядку роботи двигуна в напрямі обертання ротора. Струм високої напруги, що індукується у вторинній обмотці котушки запалювання, подається через контактний вуглик на пластину ротора, а потім крізь повітряний зазор (0,4 . 0,8 мм) — на бічний вивідний затискач і проводом високої напруги — на свічку запалювання. При наступному розмиканні контактів ротор повернеться, а розносна пластина розташується проти чергового бічного затискача. Аналогічну будову мають розподільники запалювання Р-114Б (автомобіль ЗАЗ-968М) та Р-119Б (автомобіль ГАЗ-24).

На автомобілях ВАЗ установлено розподільник запалювання Р-125 (рис. 3.6), що має вакуумний 4 й відцентровий регулятори. Опорну пластину 7 з рухомими тягарцями регулятора встановлено на шліцах верхнього кінця приводного валика під ротором . Останній прикріплено до пластин кулачка 16 переривника двома гвинтами. Контакти розташовано на рухомому диску. Для регулювання зазору між ними стояк із нерухомим контактом можна переміщувати за допомогою викрутки, яку встановлюють у спеціальний паз 20, після ослаблення двох гвинтів 19. Тяга 6 з'єднує вакуумний регулятор з рухомим диском переривника.

Потреба встановлювати в розподільнику прилади, які автомати1 -но регулюють момент запалювання робочої суміші, пояснюється ось чим. Робоча суміш у циліндрах двигуна згоряє дуже швидко (протягом 1/500 .1/1000 с). Зі збільшенням частоти обертання колінчастого вала швидкість згоряння майже не змінюється, а середня швидкість руху поршня істотно зростає, й за час згоряння суміші поршень встигає набагато відійти від ВМТ. Тому згоряння суміші відбудеться в більшому об'ємі, тиск газів на поршень зменшиться, й двигун не розвиватиме повної потужності.

Це зумовлює необхідність зі збільшенням частоти обертання колінчастого вала запалювати робочу суміш з випередженням (до підходу поршня у ВМТ) з таким розрахунком, щоб суміш повністю згоріла до моменту переходу поршнем ВМТ (при найменшому об'ємі), тобто робити запалювання більш раннім. Чим вища частота обертання колінчастого вала, тим більшим має бути випередження запалювання.

Крім того, за однієї й тієї самої частоти обертання колінчастого вала випередження запалювання має зменшуватися з відкриванням дросельних заслінок і збільшуватися, коли вони закриваються. Це пояснюється тим, що при відкриванні дросельних заслінок збільшується кількість пальної суміші, яка надходить у циліндри, й водночас зменшується кількість домішуваних до неї залишкових газів, унаслідок чого підвищується швидкість згоряння робочої суміші. Коли дросельні заслінки закриваються, навпаки, кількість пальної суміші зменшується, а кількість залишкових газів у циліндрах збільшується, внаслідок чого швидкість згоряння знижується.

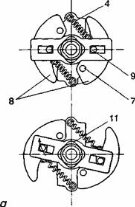

Випередження запалювання автоматично змінюється залежно від частоти обертання колінчастого вала за допомогою відцентрового регулятора, що складається з двох тягарців 8, які надіваються на осі 7, закріплені на пластині 6 приводного вала 5, і стягуються двома пружинами 4. На тягарцях є штифти 9, які входять у прорізи планки 10 кулачка 11 переривника.

Коли частота обертання колінчастого вала підвищується, тягарці під дією відцентрових сил розходяться й повертають планку 10 із кулачком у напрямі його обертання на деякий кут, чим і забезпечується більш раннє розмикання контактів переривника, тобто збільшується випередження запалювання.

Рис.18 Розподільник запалювання автомобілів ВАЗ:

1— приводний валик; 2 — оливовідбивна муфта; 3 — фільц для мащення кулачка; 4 — вакуумний регулятор випередження запалювання; 5 — діафрагма; 6 — тяга вакуумного регулятора; 7 — опорна пластина відцентрового регулятора; 8 — ротор розподільника; 9 — бічний електрод і затискач; 10 — кришка розподільника; 11 — центральний затискач; 12 — струмоподавальний вуглик; 13 — резистор; 14 — розносна пластина ротора; 15 — тягарець відцентрового регулятора; 16 — кулачок; 17 — рухома пластина нерухомого контакту; 18 — рухомий диск переривника; 19 — стопорний гвинт; 20 — паз рухомої пластини; 21 — конденсатор; 22 — корпус

Випередження запалювання змінюється автоматично також залежно від ступеня відкривання дросельних заслінок за допомогою вакуумного регулятора, порожнину якого з одного боку діафрагми сполучено з атмосферою, а з іншого, за допомогою трубки, — із задросельним простором карбюратора.

Коли заслінки закриваються, розрідження в корпусі вакуумного регулятора збільшується, діафрагма 12, долаючи опір пружини, прогинається назовні й через тягу 13 повертає рухомий диск 14 у бік збільшення випередження запалювання; коли заслінки відкриваються, розрідження зменшується, пружина вигинає діафрагму в протилежний бік, повертаючи диск 14 переривника у бік зменшення випередження запалювання.

Крім того, всі розподільники мають також ручне регулювання випередження запалювання, що здійснюється залежно від октанового числа палива за допомогою октан-коректора. Він складається з нижньої 3 та верхньої 4 пластин. Верхню пластину закріплено на корпусі переривника, а нижню — прикріплено до блока циліндрів. Пластини з'єднані між собою болтом. Для збільшення випередження запалювання ослаблюють болт й повертають корпус 20 переривника проти напряму обертання ротора на одну-дві поділки шкали нижньої пластини, а для зменшення — у зворотний бік.

На автомобілях ВАЗ октан-коректор має вигляд диска 5 з поділками, причому диск установлюється на корпусі 3 розподільника. В нерухомому стані диск утримується стопорною пластиною 1, що кріпиться на шпильці з гайкою 2. Для збільшення випередження запалювання ослабляють гайку 2 й, повертаючи диск, здійснюють поворот корпусу 3 в бік «+», а для зменшення випередження запалювання — в бік «—».

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.19 Регулятори випередження запалювання:

а — відцентровий; 6 — вакуумний; 1— замкове кільце; 2 — опорна шайба; 3 — втулка.

кулачка; 4 — пружина; 5 —вал привода; 6 — пластина; 7 — вісь; 8 — тягарці;

9 — штифт; 10 — планка; 11 — кулачок переривника; 12 — діафрагма; ІЗ — тяга; 14 — рухомий диск переривника

Контактна система запалювання не може забезпечити надійну роботу двигунів із більш високими ступенем стискання й частотою обертання колінчастого вала, а також більшою кількістю циліндрів. Для підвищення напруги на вторинній обмотці й енергії іскри треба збільшувати силу струму в первинній обмотці котушки запалювання, а це зумовлює збільшення іскріння на контактах, швидке спрацьовування їх і порушення регулювання.

У контактно-транзисторній системі запалювання, в якій немає конденсатора, коло в первинній обмотці розривається транзистором. При цьому через контакти переривника проходить струм силою 0,7 А, що не спричиняє підгоряння контактів.

Ще ефективнішою є безконтактна система запалювання, яка встановлюватиметься на автомобілях ЗИЛ, ГАЗ, УАЗ та інших, а також на легкових автомобілях ВАЗ-2108, ВАЗ-2109.

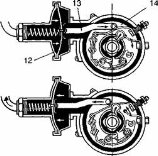

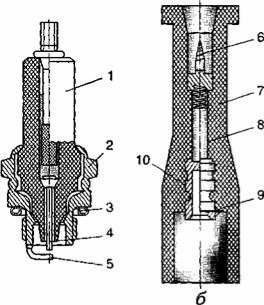

Свічка запалювання слугує для створення іскрового проміжку в колі високої напруги з метою запалювання робочої суміші в циліндрі двигуна. Вона складається зі сталевого корпусу 2, всередині якого встановлюється керамічний ізолятор 7. Всередині ізолятора поміщається центральний електрод 4, верхня частина якого сталева, а нижню виконано зі сплаву нікелю та марганцю. Бічний електрод 5 виготовляють з такого самого сплаву. Проводи високої напруги кріпляться на центральних електродах свічок за допомогою на спеціальних пластмасових наконечників з установленими в них заглушувальними резисторами 8.

Рис.20 Октан-коректор розподільника запалювання двигуна ВАЗ-2105:

1 - стопорна пластина; 2 — гайка; 3 — корпус розподільника; 4 — вакуумний регулятор випередження запалювання; 5— диск із поділками

Рис.21

Свічка запалювання (а) та наконечник (б):

1 — ізолятор; 2 — корпус; 3 — прокладка; 4, 5 — відповідно центральний і бічний

електроди; 6 — різьбовий стержень; 7 — корпус наконечника; 8 — заглушувальний

резистор; 9 — пружинне кільце; 10 — контактна втулка

Під час роботи двигуна на частину свічки, розташовану в камері згоряння, потрапляє олива, яка утворює нагар. Це призводить до витікання струму. Нагар на тепловому конусі ізолятора зникає в разі нагрівання його до 400 .500 °С. Якщо температура теплового конуса ізолятора перевищить 850 .900 °С, то може виникнути жарове запалювання.

Температура 400 .900 °С називається тепловою границею працездатності свічки й визначається довжиною теплового конуса (короткий конус мають холодні свічки, довгий — гарячі, причому маркуються вони жаровим числом: 8, 11, 14, 17, 20, 23, 26; чим менше це число, тим гарячіша свічка).

Вмикач запалювання (замок) замикає й розмикає коло низької напруги, вмикаючи контрольно-вимірювальні прилади, стартер, а також з'єднуючи з джерелами струму прилади, що мають свої вмикачі (опалювач, склоочисник, радіоприймач та ін.). Замок перешкоджає вмиканню запалювання сторонньою особою.

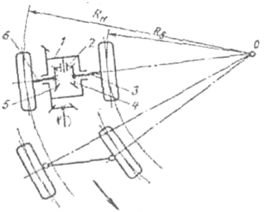

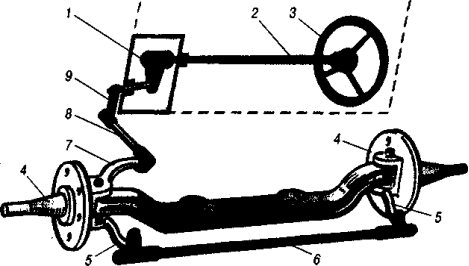

Призначення та схеми трансмісії.

Трансмісія автомобіля слугує для передачі крутного моменту від двигуна до провідних колесам. При цьому передаваний крутний момент змінюється за величиною і розподіляється в певному співвідношенні між ведучими колесами.

Крутний момент на ведучих колесах автомобіля залежить від передаточного числа трансмісії, яке дорівнює відношенню кутової швидкості колінчастого вала двигуна до кутової швидкості ведучих коліс. Передаточне число трансмісії вибирається в залежності від призначення автомобіля, параметрів його двигуна і необхідних динамічних якостей.

У трансмісію входять:

– зчеплення;

– коробка передач;

– карданна передача;

– головна передача, яка встановлена в картері ведучого моста;

– диференціал;

– півосі.

Зчеплення дозволяє на нетривалий час від'єднати трансмісію від двигуна і забезпечує плавне включення трансмісії при рушанні автомобіля з місця або при перемиканні передач.

Коробка передач служить для отримання різних тягових зусиль на провідних колесах шляхом зміни крутного моменту, що передається від двигуна до карданного валу, а також для зміни напряму обертання провідних коліс при русі заднім ходом і для відключення трансмісії від двигуна на тривалий час.

Карданна передача дозволяє передавати крутний момент від вихідного вала коробки передач до заднього мосту при змінюваному (при русі автомобіля) вугіллі між осями валу коробки передач і провідного вала головної передачі.

Головна передача служить для того, щоб передати крутний момент під кутом 90 градусів від карданного валу до піввісь, а також для зменшення числа оборотів провідних коліс по відношенню до числа оборотів карданного валу. Зменшення частоти обертання механізмів трансмісії після головної передачі призводить до збільшення крутного моменту і, відповідно, збільшує силу тяги на колесах.

Диференціал забезпечує можливість обертання правого і лівого провідних коліс з різними швидкостями на поворотах і нерівній дорозі. Дві півосі, пов'язані з диференціалом через напівосьові шестерні, передають крутний момент від диференціала до правого і лівого провідним колесам. Диференціали, що встановлюються між приводами коліс ведучої осі, називають міжколесними, між різними осями - міжосьовими (в повнопривідних трансмісіях).

Трансмісії за способом передачі крутного моменту поділяють на механічні, гідравлічні, електричні і комбіновані (гідромеханічні, електромеханічні). На вітчизняних автомобілях найбільш поширені механічні трансмісії, в яких передавальні механізми складаються із жорстких недеформівних елементів (металевих валів і шестерень).

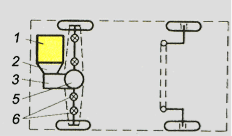

Рис. 22 – Схема передньопривідного автомобіля ВАЗ-2108.

Істотні відмінності має трансмісія передньопривідного автомобіля ВАЗ-2108 з колісною формулою 4X2 (рис. 22). Особливістю цієї схеми є виконання провідним переднього моста з керованими колесами. Це зажадало об'єднання в єдиний силовий агрегат двигуна 1, зчеплення 2, коробки передач 3, механізмів ведучого моста 5 (головну передачу і диференціал), карданних шарнірів 6 рівних кутових швидкостей, з'єднаних з передніми керованими колесами.

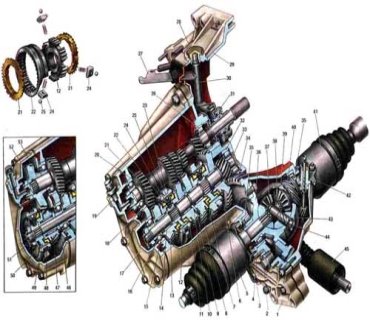

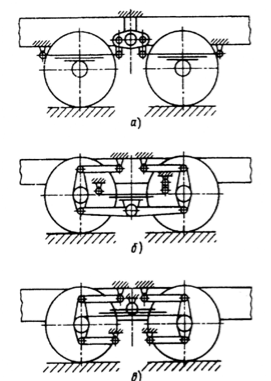

Будова коробки передач передньопривідного автомобіля.

Залежно від комплектації автомобіля встановлюється чотирьох - або п'ятиступінчаста коробка передач.

Конструктивно коробка передач об'єднана з головною передачею і диференціалом. Крутний момент від коробки передач передається на провідні колеса через привід 41 і 5 передніх коліс.

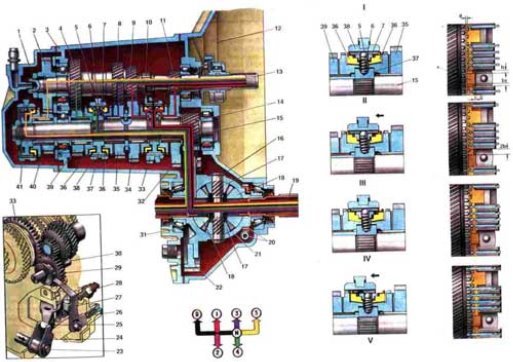

Чотириступінчаста коробка передач складається з картера 1, первинного 20 і вторинного 33 валів, двох синхронізаторів, осі з проміжною шестірнею заднього ходу, головної передачі, диференціала і приводу перемикання передач.

Картер 1 виготовлений з алюмінієвого сплаву, закривається задньою кришкою 17, в гніздо якої запресований сапун 19. У задній частині картера виконані гнізда для підшипників і два отвори, що закриваються пробками 2 і 3. У картері на двох підшипниках 18 і 26 розташований первинний вал 20, виготовлений у вигляді блоку шестерень I, II, III і IV передач і заднього ходу. Вторинний вал 33 виготовлений разом із шестірнею головної передачі. Вал обертається в роликовому 32 і кульковому 16 підшипниках. На поясках вторинного валу розташовані на голчастих підшипниках шестерні I, II, III і IV передач, а на двох поясках нарізані шліци для кріплення маточин 12 синхронізаторів. Кожна шестерня має два вінця: один косозубий, інший прямозубих. Косозубі вінці знаходяться в постійному зачепленні з однойменними шестернями первинного вала. З прямозубих вінцями з'єднуються ковзні муфти синхронізаторів при включенні передачі.

Рис. 23 – Двовальна коробка передач автомобіля ВАЗ-2108:

1. Картер коробки передач; 2. Пробка заливного і контрольного отвору; 3. Пробка зливного отвору; 4. Регулювальне кільце; 5. Привід лівого переднього колеса; 6. Відома шестерня I передачі вторинного валу; 7. Муфта синхронізатора I, II передач і заднього ходу; 8. Відома шестерня II передачі вторинного валу: 9. Стопорне кільце; 10. Вперте півкільце, 11. Відома шестерня III передачі вторинного валу; 12. Маточина муфти синхронізатора III і IV передач; 13. Відома шестерня IV передачі вторинного валу; 14. Голчастий підшипник шестерні вторинного валу; 15. Запекла шайба шестерні IV передачі; 16. Кульковий підшипник вторинного вала; 17. Задня кришка коробки передач; 18. Кульковий підшипник первинного валу; 19. Сапун; 20. Первинний вал; 21. Блокуючи кільце синхронізатора III і IV передач; 22. Ковзна муфта синхронізатора III і IV передач; 23. Вилка ковзної муфти синхронізатора III і IV передач; 24. Сухар фіксатора; 25. Шарик фіксатора; 26. Циліндричний підшипник первинного валу; 27. Важіль вилки виключення зчеплення; 28. Втулка валу вилки виключення зчеплення; 29. Картер зчеплення; 30. Вилка вимикання зчеплення; 31. Підшипник виключення зчеплення; 32. Роликовий підшипник вторинного вала; 33. Вторинний вал; 34. Відома шестерня головної передачі; 35. Роликовий конічний підшипник диференціала; 36. Коробка диференціала; 37. Сателіт; 38. Стопорне кільце шестерні піввісь; 39. Шестерні піввісь; 40. Ведуча шестерня приводу спідометра; 41. Привід правого переднього колеса; 42. Привід спідометра в зборі; 43. Вісь сателітів; 44. Стопорне кільце осі сателітів; 45. Захисний чохол шарніра приводу перемикання передач; 46. Пластина кріплення підшипника вторинного валу; 47. Відома шестерня V передачі вторинного валу; 48. Ковзна муфта синхронізатора V передачі; 49. Маточина муфти синхронізатора V передачі; 50. Запекла шайба; 51. Вторинний вал п'ятиступінчастою коробки передач; 52. Ведуча шестерня V передачі первинного валу; 53. Первинний вал пятнеступенчатой коробки передач; 54. I. Деталі синхронізатора; 55. II. Задня частина п'ятиступінчастою коробки передач.

Синхронізатор забезпечує безшумне перемикання передач за рахунок вирівнювання кутових швидкостей шестерень первинного і вторинного валів. Він складається з маточини 12, насадженої на шліци вторинного валу, ковзної муфти 22, двох блокуючих кілець 21, трьох сухарів 24 з кульками 25 і пружинами фіксатора і зубчастих вінців шестерень. Синхронізатори всіх передач незначно відрізняються один від одного. Маточина синхронізатора I і II передач стопориться на вторинному валу двома стопорними кільцями, а маточина іншого синхронізатора затиснута між буртиком валу і втулкою голчастого підшипника шестерні IV передачі. Ковзаючи-щая муфта 7 синхронізатора I і II передач має зовнішній вінець для включення передачі заднього ходу на відміну від муфти іншого синхронізатора. У маточині кожного синхронізатора виконано шість поздовжніх пазів, в трьох з яких є гнізда під пружини фіксаторів. У ці пази встановлені сухарі 24 з кульками фіксаторів. Пружини підтискають кульки до кільцевих проточка муфти. По обидві сторони маточини розташовані бронзові блокуючи кільця, що мають шість виступів, які заходять в пази маточини. При цьому три коротких виступу заходять в пази, в яких розташовані фіксатори, а більш довгі та широкі - в інші пази. Ці виступи встановлені в пазах з боковим зазором, рівним половині товщини зуба муфти (маточини), і обмежують кут повороту блокуючого кільця щодо маточини. При такому поєднанні маточина обертається спільно з блокуючими кільцями. Конусна частина блокуючих кілець розташована на конічних поясках шестерень і в момент включення передачі відбувається контакт конічних поверхонь. Для розриву масляної плівки в місці контакту і збільшення сил тертя на конічній поверхні кільця нарізане різьблення і виконані поздовжні канавки. Блокуючі кільця мають зубчасті вінці, зуби яких скошені під певним кутом. З зубами блокуючого кільця з'єднується ковзна муфта в початковий момент включення передачі. Ковзна муфта має внутрішній вінець, яким вона розташовується на зубах маточини. Для поздовжнього переміщення муфти уздовж маточини в кільцеву її проточку заходить вилка перемикання передач. Торці зубів муфти скошені під тим же кутом, що і зуби блокуючих кілець і вінців синхронізаторів.

Проміжна шестерня заднього ходу слугує для включення заднього ходу (див. рис. Поз.29). У центральному отворі шестерні запресована металокон-керамічної втулка, яка знаходиться на осі, встановленої в отворах картерів зчеплення і коробки передач. При включенні заднього ходу проміжна шестерня з'єднує між собою шестерню первинного валу і зубчастий вінець муфти синхронізатора I і II передач, внаслідок чого вторинний вал обертається в зворотну сторону.

Головна передача складається з пари косозубих циліндричних шестерень, одна з яких виготовлена разом з вторинним валом, а шестерня 34 кріпиться болтами до фланця коробки 36 диференціала.

Диференціал конічний, двох сателіт, обертається на двох роликових конічних підшипниках 35, попередній натяг в яких регулюється підбором товщини регулювального кільця 4. Внутрішня порожнина коробки диференціала має форму суцільної сфери. У цій порожнині розташовані дві напівосьові шестерні 39 і два сателіта, що обертаються на осі 43. Вісь утримується в коробці диференціала стопорними кільцями 44. Напівосьові шестерні насаджені на шліци хвостовиків корпусів внутрішніх шарнірів приводу коліс і стопоряться кільцями 38.

На коробку диференціала напресована пластмасова шестерня 40 приводу спідометра, з якою яа-ходится в зачепленні ведена шестерня приводу спідометра, розташована своїм валиком в корпусі приводу 42 спідометра, який кріпиться до картера коробки передач. На виході з корпусу 42 валик шестерні ущільнюється сальником. Для ущільнення зазору між приводом спідометра і посадковим гніздом в проточку корпуса встановлюється гумове ущільнювач-ное кільце. На верхній частині корпусу приводу спідометра нарізана різьба для накидною гайки кріплення троса.

П'ятиступінчаста коробка передач виготовлена на базі чотириступінчастою і має такі основні відмінності:

– задні частини первинного валу 53 і вторинного валу 51 подовжені для розміщення на них шестерень 52 і 47 п'ятої передачі та її синхронізатора;

– кулькові підшипники первинного і вторинного валів фіксуються в гніздах картера пластиною 46, яка кріпиться чотирма гвинтами до стінки картера;

– задня кришка коробки передач виконана більш глибокої;

– синхронізатор V передачі має одне блокуючу кільце, так як він включає тільки одну передачу;

– шестерня п'ятої передачі кріпиться на шліцах первинного вала.

Рис. 24 – Двовальна коробка передач автомобіля.

Будова та принцип дії карданної передачі.

Двохвальна карданна передача автомобіля ГАЗ-3110 встановлюється на всіх автомобілях з двигуном ЗМЗ-4062 і на частині автомобілів з двигуном ЗМЗ-402. На інших автомобілях встановлюється одновального карданна передача, вони взаємозамінні. Двохвальна передача складається з проміжного карданного валу, проміжної опори і заднього карданного валу.

Проміжний карданний вал виконаний із сталевого тонкостінної труби. До заднього торця проміжного вала приварено хвостовик із зовнішніми шліцами, а до переднього торця - вилка, до якої через карданний шарнір кріпиться ковзна вилка з внутрішнім шліцьовим отвором і грязевідбивачі. Передня вилка (хвостовик) вставляється в подовжувач картера коробки передач і входить в зачеплення з шліцами вторинного валу. При роботі задньої підвіски відбувається подовжнє зсув карданної передачі. При цьому хвостовик, переміщаючись, по шліцах вторинного валу коробки передач компенсує ці зрушення.

Проміжна опора являє собою гумове кільце; зсередини до нього привулканізований підшипник, а зовні - кронштейн. Шар гуми перешкоджає передачі вібрацій на кузов і допускає переміщення карданної передачі вздовж поздовжньої осі автомобіля.

Задній карданний вал виконаний з тонкостінної труби, до торців якої приварені вилки. Через карданний шарнір до передньої частини валу кріпиться шліцева вилка середньої хрестовини. Вона надягає на задню шліцьову частину проміжного валу після проміжної опори. Від зсувів по шліцах вона фіксується болтом.

До іншої частини заднього карданного валу через хрестовину приєднаний фланець з центрувальні паском. Він кріпиться чотирма болтами до фланця ведучої шестірні головної передачі.

Одновальна карданна передача складається з тонкостінної труби з привареними на кінцях вилками. Через карданні шарніри до передньої частини валу кріпиться ковзна вилка (хвостовик), а до задньої - також через карданний шарнір кріпиться фланець головної передачі з центрувальні паском. Хвостовик вставляється в подовжувач картера коробки передач, а фланець болтами притягається до фланця ведучої шестерні заднього моста.

Карданний шарнір складається з хрестовини з чотирма закритими голчастими підшипниками. У кожному з них встановлено 20 голок діаметром 2 мм. Голки виготовлені з високою точністю, підібрані для підшипника в зборі з хрестовиною і для різних підшипників не взаємозамінні. Тому при виході з ладу одного з підшипників заміну підлягає весь шарнір. У хрестовину ввернута прес-маслянка. З неї масло по внутрішніх каналах надходить до підшипників. Утримання масла всередині підшипників забезпечується гумовою манжетою з пружиною, при "шприцюванні" карданного шарніра пружина розтягується і надлишки масла випливають назовні. Голчаті підшипники запресовуються в співвісні отвори вилок і фіксуються в них пружинними стопорними кільцями.

Рис 25. Карданна передача ГАЗ-3110:

1 - вторинний вал коробки передач; 2 - сталебаббітова втулка; 3 - подовжувач картера коробки передач; 4 - брудовідбивач ковзної вилки; 5 - змінна вилка; 6 - корпус підшипника; 7 - голки; 8 - хрестовина; 9 - манжета; 10 – брудовідбивач; 11 - проміжна опора; 12 - підшипник проміжної опори; 13 - кільце захисне; 14 - шліцева вилка; 15 - шайба стопорна; 16 - вилка заднього карданного вала; 17 - вилка-фланець; 18 - задній карданний вал; 19 - болт; 20 – П - подібна пластина; 21 - кільце ущільнювача; 22 - проміжний карданний вал;v 23 - вилка проміжного карданного вала; 24 - стопорне кільце; 25 - прес-маслянка; 26 - манжети ковзної вилки.

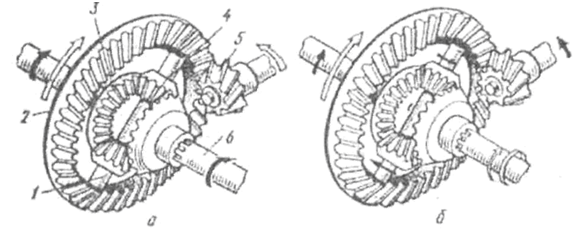

Призначення та принцип дії диференціала.

Диференціал призначений для розподілу крутного моменту по ведучим колесам (осям) автомобіля. Одночасно з цим він дає змогу обертатися ведучим колесам однієї осі з різною кутовою швидкістю, що необхідно забезпечити під час руху автомобіля на повороті і по нерівностях дороги.

На більшості автомобілів загального призначення переважно застосовують диференціали з конічними зубчастими колесами. Їх встановлюють між колесами ведучих мостів і називають міжколісними. Крім того, диференціали іноді встановлюють між ведучими осями автомобіля. У цьому разі вони розподіляють крутний момент між головними передачами ведучих мостів. Такі диференціали називають міжосьовими.