Посібник для вивчення теми "Деревообробні верстати"

Міністерство освіти і науки України

Рівненське обласне управління освіти

Соснівський професійний ліцей

Посібник

для вивчення теми

«Деревообробні верстати»

Розробила:

викладач

спецтехнології

Марчук Т. М.

2010

Розглянуто і схвалено на засіданні методичної комісії викладачів спецдисциплін та майстрів виробничого навчання ДПТНЗ «Соснівський професійний ліцей» смт. Соснове (протокол № 3 від 08.10.10 р.)

Розглянуто і схвалено на засіданні обласної методичної комісії фахівців столярної м.Рівне (протокол № 2 від 08.11.10 р.)

Укладач: Марчук Тамара Миколаївна, викладач

спецдисциплін ДПТНЗ

«Соснівський професійний ліцей»

Адреса: ДПТНЗ «Соснівський професійний ліцей»,

Рівненська обл., Березнівський район,

смт. Соснове, вул.Жовтнева,6;

Рецензенти: Самоіл Г.І., методист навчально-

методичного центру ПТО у Рівненській

області;

Гоменюк Л.В., методист ДПТНЗ

«Соснівський професійний ліцей»

Редагування: Гоменюк Л.В., методист ДПТНЗ

«Соснівський професійний ліцей»

Комп'ютерна верстка: Марчук Т.М., викладач

спецдисциплін ДПТНЗ «Соснівський

професійний ліцей»

Зміст.

І. Методичні вказівки……………………………..с. 4

ІІ. Круглопилкові верстати для поперечного і

змішаного розпилювання..……………………с. 5

ІІІ. Круглопилкові верстати для поздовжнього

розпилювання………………………………….с. 6

ІV. Різальні інструменти для розкроювання

деревини………………………………………с. 11.

V.Стрічково пилкові верстати…………………..с. 14

VІ. Фугувальні верстати с. 18

VІІ. Рейсмусові верстати………………………...с. 23

VІІІ. Чотирибічні поздовжньо-фрезерні

верстати……………………………………. с. 28

ІХ. Фрезерні верстати……………………………с. 32

Х. Шипорізні верстати…………………………...с. 41

ХІ. Свердлильно-пазувальні і свердлильні

верстати………………………………………с. 49

ХІІ, Довбальні верстати…………………………с. 55

ХІІІ. Токарні верстати…………………………...с. 61

ХІV. Шліфувальні верстати……………………. с. 66

ХV. Правила техніки безпеки під час роботи на

деревообробному устаткуванні…………….с. 73

І. Методичні вказівки.

Даний матеріал рекомендується при вивченні теми „ Деревообробні верстати” як роздаткові картки на кожен стіл та як навчальний посібник для викладача, майстра виробничого навчання, учня.

Під час проведення уроків з даної теми по роздаткових картках учні зможуть познайомитись з конструкціями основних деревообробних верстатів, які використовуються для виготовлення столярних виробів та меблів, їх призначенням та необхідними ріжучими інструментами до них.

Крім того, у посібнику дані вимоги техніки безпеки під час виконання робіт на основних деревообробних верстатах.

ІІ. Круглопилкові верстати для поперечного і змішаного розпилювання

Усі круглопилкові верстати для поперечного розпилювання поділяються на дві групи.

До І підгрупи належать верстати, на яких розпилюють дошки на відповідні відрізки. Найширше з цієї підгрупи застосовують такі верстати: круглопилкоі маятникові ЦМЕ-2, ЦМЕ-3, ЦМЕ-3А, круглопилкові з прямолінійним переміщенням супорта ЦПА-2, ЦПА-3, ЦПА-40, на деяких підприємствах застосовують універсальний круглопилковий верстат Ц-6.

До ІІ підгрупи належать кінцевирівнювальні

( торцювальні) верстати Ц2К12 та Ц2К20, а також форматно обрізні верстатиЦФ-5, ЦФ-2, ЦТ3Ф

Залежно від виду поперечного розкрою розрізняють круглопилкові верстати для попереднього торцювання дощок за довжиною на заготовки та кінцевого чистового торцювання деталей для одержання точного розміру.

Круглопилкові верстати для попереднього торцювання дощок залежно від характеру подачі матеріалу бувають з нижнім ( ТС -2, ТС- 3) і верхнім розташуванням та прямолінійним переміщенням пилки ( ЦПА-40) або з шарнірно – важільною підвіскою пилки ( ЦМЕ- 3А).

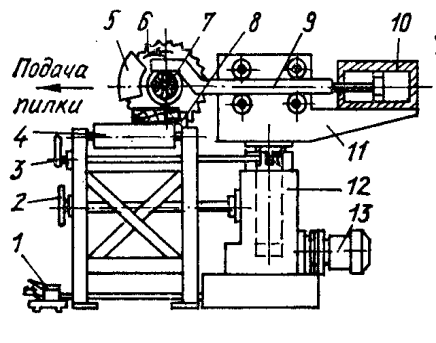

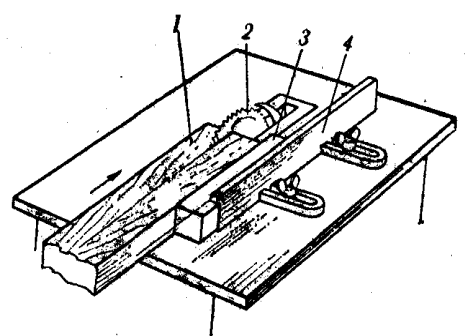

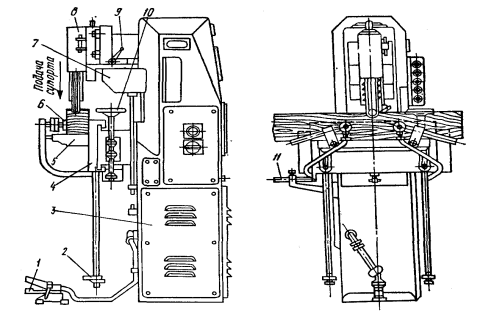

Торцювальний верстат із прямолінійним переміщенням пилки ЦПА40 ( мал.1) призначений для поперечного розпилювання дощок, брусів і щитів, а також для вибірки пазів.

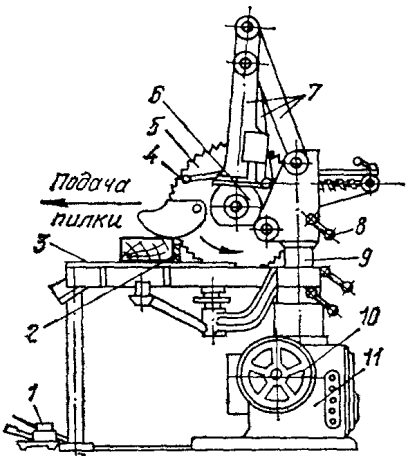

Торцювальний шарнірно–маятниковий верстат призначений для поперечного розпилювання й торцювання пиломатеріалів, а також для пропилювання поперечних і кутових пазів.

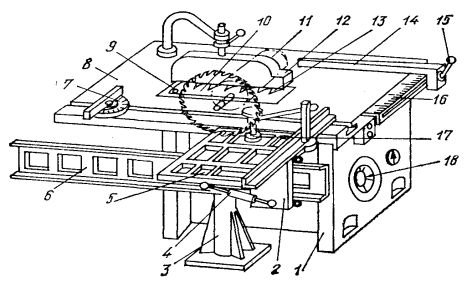

Круглопилкові верстати для змішаного розпилювання (універсальні) застосовують у невеликих деревообробних цехах. Вони призначені для поздовжнього, поперечного розпилювання та розпилювання під кутом дощок і брусків, а також плит і листових матеріалів. Універсальний круглопилковий верстат для змішаного розпилювання з ручною подачею Ц6-2 показано на мал.3

ІІІ. Круглопилкові верстати для поздовжнього розпилювання.

Для розкроювання деревини вздовж волокон або поділу дощок на бруски відповідної ширини застосовують ці верстати. ( їх ще називають ділильними або ж прирізним ).Існують такі моделі:

ЦА-2, ЦА-3 --- з вальцово-дисковою подачею матеріалу, а також універсальні круглопилкові верстати Ц-5, Ц-6 з ручною подачею матеріалу. Всі вони належать до другої групи круглопилкових вестатів.

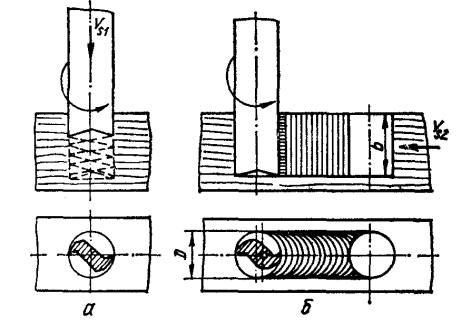

При поздовжньому розпилюванні (мал.4) застосовують закладку. При одному настроюванні можна випилювати заготовки різної ширини. Для цього напрямну лінійку встановлюють на найширшу заготовку, а вужчі випилюють користуючись закладками. У процесі роботи треба періодично перевіряти якість пиляння, щоб не допустити браку.

Мал.1. Торцювальний верстат із прямолінійним розташуванням пилки

ЦПА40:

1 — педаль; 2 — маховичок для підіймання колонки; 3 — рукоятка затиску колонки; 4 — стіл із роликами; 5 — огорожа; 6 — пилка;

7-електродвигун; 8 — напрямна лінійка;

9 — супорт; 10 — гідроциліндр; 11 — колонка;

12 — станина; 13 — електродвигун гідроприводу подачі

Мал.2. Торцювальний шарнірно -

маятниковий верстат ЦМЕ-2

1 — педаль; 2 — напрямна лінійка; 3 — стіл;

4 — рукоятка для переміщення столу

вручну; 5 — пилка, 6 — електродвигун;

7 — важелі; 8 — рукоятка для затиску;

9 — колона; 10 — маховичок для підіймання колони; 11 — станина

Мал.3. Універсальний круглопилковий верстат для змішаного розпилювання Ц6-2:

1 — станина; 2 — каретка; 3 — стояк;

4 — стяжка; 5 — стіл каретки;

6 — напрямна; 7 — косинець; 8 — стіл;

9 — розклинювальний ніж; 10 — пилка;

11 — електродвигун; 12 — огорожа;

13 — противикидач; 14 — напрямна лінійка;

15 — рукоятка фіксатора;

16 — шкала; 17 — притискач;

18 — маховичок підняття пилки

Мал.4. Застосування закладки при поздовжньому розпилюванні:

1 — дошка; 2 — пилка; 3 — закладка;

4 — напрямна лінійка (пилковий диск умовно показаний без захисного пристрою)

ІV. Різальні інструменти для розкроювання деревини.

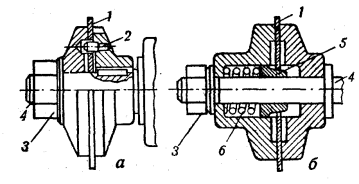

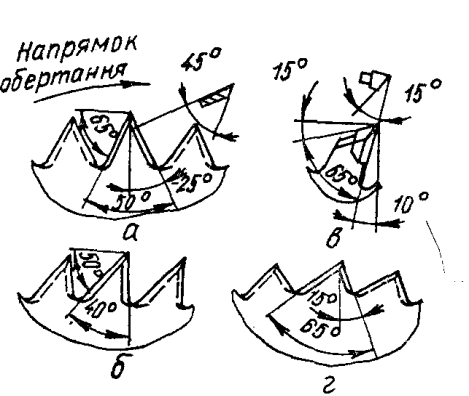

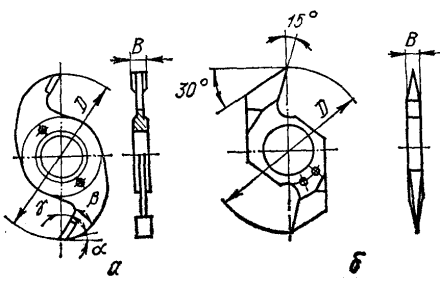

Різальним інструментом для круглопилкових верстатів є круглі ( дискові) пилки діаметром до 500мм і до 2,8мм завтовшки. Вони можуть бути плоскими ( мал.5), в яких товщина диска однакова по всьому перерізу, і стругальними, в яких периферійна частина товща на величину розводу зубців. На сучасних підприємствах найчастіше застосовують плоскі дискові пилки, на кінцях зубців яких напаяні пластинки з твердого сплаву. Зубці таких пилок розводити не потрібно, бо ширину пластинок роблять більшою від товщини диска на ширину розводу зубців.

Дискові пилки з напаяними зубцями значно стійкіші проти зношування. За профілем зубців розрізняють плоскі пилки типу А для поздовжнього і типу Б для поперечного розпилювання, які мають свої цифрові позначення ( мал.6).

Мал.5. Пилка кругла до поздовжнього розпилювання:

а — загальний вигляд; б - зуби з прямою задньою гранню; в — зуби з ламаною задньою гранню

Мал. 6. Профілі зубців плоских круглих пилок:

а — тип А (профілі І, II); б — тип Б (профілі ІІІ, IV)

Мал.7. Кріплення пилок:

а — шайбою з центруючою шпилькою;

б — шайбою з центруючим конусом; 1 — пилка;

2 — центруюча шпилька; 3 — гайка; 4 — вал;

5 —центруючий конус; 6 — пружина

Мал.8. Профілі зубів пил для поперечного

розпилювання:

а,б — плоских пилок; в — пилок із пластинами з твердого сплаву;

г — стругальної пилки для змішаного розпилювання

V. Стрічковопилкові верстати

Верстати стрічковопилкові столярні призначені для прямолінійного та криволінійного пиляння дощок, щитів і листових матеріалів на заготовки. Залежно від розміру розпилюваних заготовок верстати бувають із діаметром шківів 400 мм і ручною подачею (ЛС40-1) та діаметром шківів 800 мм і ручною подачею або авто подавачем (ЛС80-6).

Різальний інструмент стрічковопилкових верстатів – нескінченна стрічка, одна із кромок якої має зуби. Стрічка надіта на два вузьких шківи. Один із шківів приводиться в обертання електродвигуном. Товщина полотна стрічкової пилки менша 1 мм, тому й ширина пропилу менша, ніж при розпилюванні круглими пилками. Розпилюваний матеріал розташовують на столі й переміщують вручну або за допомогою спеціального подавального механізму.

Швидкість головного руху різання V(м/с) постійна:

V = 2пRn /(1000 х 60),

де R – радіус шківа, n – частота обертання ведучого шківа, об./хв.

Пилкову стрічку постачають у рулонах довжиною 4 і 6 м та шириною (з зубами) 10...60 мм. На деревообробному підприємстві стрічку розмічають на відрізки необхідної довжини і розрізають. Після цього пилки спаюють, загострюють і розводять зуби. Загострюють пилки заточувальними абразивними кругами, а розводять вручну або на спеціальних автоматах.

Після підготовки до роботи стрічкові пилки повинні задовольняти таким вимогам: пилкове полотно має бути без прогинів і тріщин, число зубів пилки – парним, а послідовність їхнього розведення – правильна; місце спайки ретельно зачищене напилком або наждачним папером; всі зуби гостро заточені без засинювання, загортання вершин і великих задирок; профіль зубів столярних пилок повинен відповідати величинам, указаним на мал.9.

Мал.9.Профіль зубів стрічкових столярних пил

( t — крок зубів, h — висота зубів)

Мал.10. Верстат стрічковопилковий столярний з ручною подачею:

1 — станина; 2 — верхній неприводний шків;

3 — пилка; 4 — напрямний пристрій; 5 — стіл; 6— напрямна лінійка; 7 — приводний шків;

8—педаль гальма; 9 — електродвигун; 10 — щітка

Мал.10. Напрямний пристрій стрічково пилкового верстата:

а — роликовий; б — ковзання (плаву); 1 — ролики бокові; 2— фіксатор; 3 — державка; 4 — штанга;

5 — ролик упорний; 6 — пилка; 7 — оцупок;

8 — гвинт кріплення

Для хвойних порід деревини ( сосна, ялина) зуби стрічкової пилки розводять набік на 0,25…0,30мм, для твердих порід деревини ( дуб, ясен, бук ) – 0,20…0,25мм.

Точність розведення контролюють індикаторним роз водоміром або шаблоном. Допустимі відхилення при розведенні окремих зубів пилки + 0,05мм.

Під час поздовжнього розпилювання ширину пилки вибирають залежно від ширини пилкових шківів і вона повинна дорівнювати 40…50 мм.

Для криволінійного розпилювання використовують вузькі пилки шириною 10…15 мм.

VІ Фугувальні верстати.

Ці верстати призначені для утворення площин, які є базою для подальшої обробки решти поверхонь.

Залежно від розмірів оброблюваних заготовок фугувальні верстати бувають:

- Легкі – з найбільшою шириною фрезерування

250мм ( СФ3-3)

- Середні - з найбільшою шириною

Фрезерування 400мм ( СФ4-1 )

- Важкі – з найбільшою шириною фрезерування

630мм ( СФ6-1)

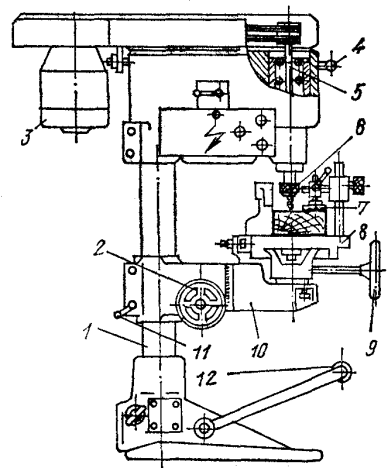

За числом різальних інструментів розрізняють верстати одно – і двошпиндельні. На одношпиндельному верстаті фрезерують тільки нижню поверхню заготовки, яка служить базою для подальшої обробки деталі на інших верстатах. Конструкція верстата див.мал.11.

На двошпиндельному верстаті ( С2Ф3-3,

С2Ф4-1) фрезерують одночасно дві поверхні заготовки: плоску поверхню й крайку (мал.12) Щодо типу подачі оброблюваного матеріалу розрізняють фугувальні верстати з ручною і механічною подачею. Механізована подача здійснюється авто подавачами або вбудованими у верстат механізмами подачі.

Мал.11. Одношпиндельний фугувальний верстат СФ6-1:

1 — станина; 2 — задній стіл; 3 — огорожа;

4 — напрямна лінійка; 5 — ножовий вал;

6 — фіксатори кріплення напрямної лінійки;

7 — кронштейн; 8 — передній стіл; 9 — рукоятка регулювання висоти стола

Мал..12. Двобічний фугувальний верстат із горизонтальним і вертикальним шпинделями С2ФЗ-3:

1 — задня напрямна лінійка; 2 — автоподавач;

3 — рукоятка; 4 — колонка; 5 — маховичок підняття автоподавача; 6 — кромкофугувальна головка; 7 — огорожа; 8— рукоятка настройки напрямних лінійок на товщину шару, що знімається; 9 — передня лінійка

Характеристика ріжучого інструменту.

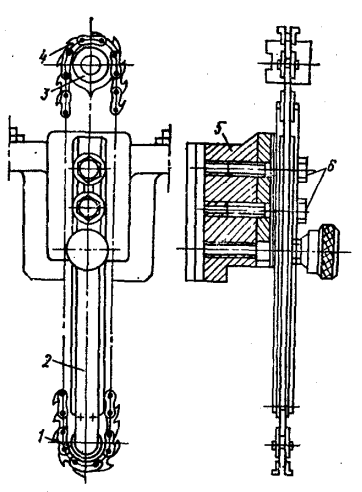

Для стругання на даному верстатів використовують ножовий вал. Ножовий вал

(мал.13) призначений для закріплення ножів і надання їм руху різання. Обертається ножовий вал у підшипниках. Ножі закріплюють у клиновидних пазах корпуса вала гвинтами і притискним клином, який надійно утримує ніж від вилітання під час обертання ножового вала. Кут заточки ножа дорівнює ( 40+2)0.

Мал.13. Ножовий вал фугувального верстата СФК6-1:

1 — корпус; 2 — підшипник; 3 — ніж;

4 — притискний клин; 5 — гвинт; 6 — пружина

Для підготовки до роботи механізму різання фугувальних верстатів необхідно перевірити якість ножів, установити їх у вал, заточити та профугувати.

Способи вивіряння ножів у фугувальному верстаті ( див. мал.14)

Мал.14. Вивіряння ножів у ножовому валу фугувального верстата:

а — контрольною лінійкою або дерев'яним бруском; б — шаблоном; в — індикаторним приладом; 1 — брусок; 2, 8, — задні столи;

3 — ножовий вал; 4 — упор; 5 — скоба;

6 — контргайка; 7 — гвинт; 9- основа;

10 — індикатор

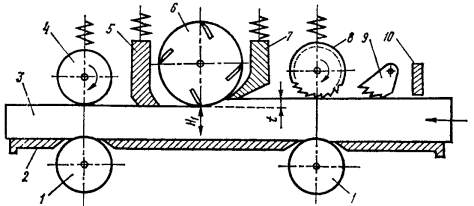

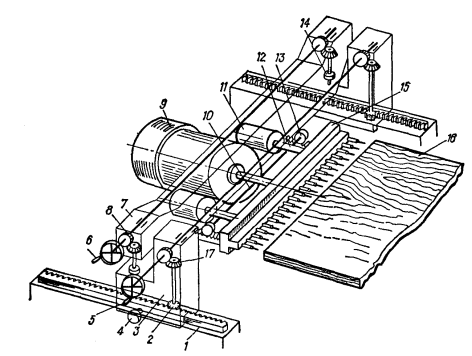

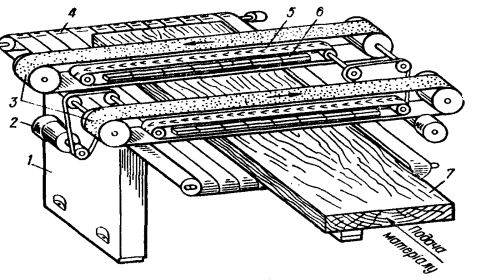

VІІ. Рейсмусові верстати.

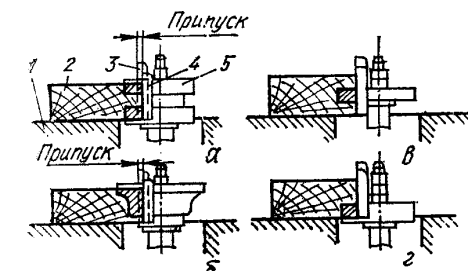

Призначені для обробки брускових та щитових заготовок до заданої товщини, звичайно після створення в них базових поверхонь на фугувальному верстаті. На мал.15. показано схему одностороннього рейсмусового верстата. Припуск на обробку t видаляють методом поздовжнього циліндричного фрезерування із з зустрічною подачею.

Рейсмусові верстати розрізняють:

- За кількістю ножових валів

Односторонні СР(1 ножовий вал, однобічні )

Двосторонні С2Р( 2 ножові вали, двобічні)

- За шириною обробки

Легкі СР-7 ( ширина стола 315мм )

Середні СР6-9, СР8-1 ( ширина стола 630мм)

Важкі СР12-3, С2Р12-2,С2Р12-3 ( ширина

стола 1250мм)

С2Р16 ( ширина стола 1600мм)

Двобічний рейсмусовий верстат С2Р12-2

( мал.16) використовують для обробки щитових заготовок і рамок одночасно у двох протилежних плоских поверхнях. Ножові вали обертаються із частотою 4050 об/хв від індивідуальних електродвигунів через пасову передачу. Висоту стола можна регулювати вручну і за допомогою гвинтового механізму й ланцюгової передачі. Для подачі заготовки у блоці змонтовані нігтьова завіса, рифлений валець та два ряди притискачів, які виконані секційними.

Мал.15. Схема одностороннього рейсмусового верстата:

1 — нижні ролики; 2 — стіл; 3 — оброблювана заготовка; 4 — задній гладкий подавальний валець;

5 — задній притискний елемент; 6 — ножовий вал; 7 — передній притискний елемент;

8 — передній рифлений подавальний валець;

9 – захисний пристрій; 10 — обмежувальна планка

Мал.16. Двобічний рейсмусовий верстат С2Р12-2:

1 — станина; 2, 11, 14 — електродвигун;

3 — привод з електромагнітною муфтою ковзання; 4, 5 — зірочки; 6 — маховичок; 7 — стіл; 8 — нижній подавальний валець; 9 — верхній ножовий вал; 10 — блок; 12 — гвинт; ІЗ — нижній ножовий вал; 15 — опорний ролик

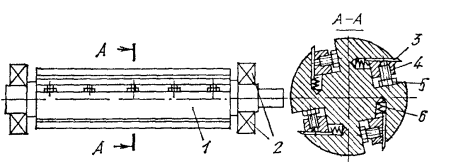

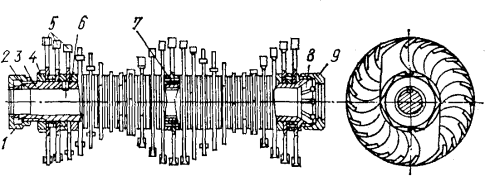

Характеристика ріжучого інструменту.

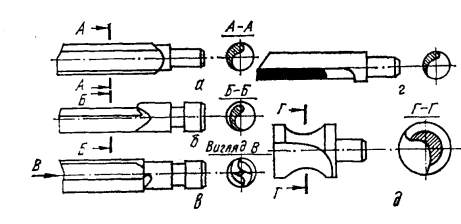

Як ріжучий інструмент використовуються ножові вали. Ножові вали рейсмусових верстатів розрізняють залежно від розмірів і форми ножів та їх кріплення у корпусі ( мал.17).Діаметр ножових валів становить 100…160мм. На кожному кінці корпуса 3 закріплено приводний шків 4 або напівмуфту для безпосереднього приєднання до вала електродвигуна, а на іншому - гальмівний шків 1. Обертається ножовий вал у сферичних підшипниках 2.

Для ножового вала з прямолінійним розміщенням ножів використовують ножі з прямолінійною різальною кромкою без прорізів завтовшки 3 мм, завширшки 40…45 мм і довжиною залежно від довжини ножового вала 325, 640, 810, 1260, 1610 мм

Ножі закріплюють у корпусі гвинтами 7 та притискним клином 8, які надійно утримують ножі від вильоту під час обертання ножового вала. Для висування ножа з паза користуються упорною планкою 5 і регулювальним гвинтом 6.

Для зменшення шуму використовують ножовий вал з гвинтовим розміщенням ножів. У гвинтових пазах корпуса встановлюють тонкі плоскі ножі із серповидною різальною кромкою.

Ножовий вал із ступінчастим розміщенням ножів виконаний у вигляді набору окремих дискових фрез, насаджених на спільний вал так, що ножі зміщені один відносно одного на колі різання і утворюють східці. Ножові вали з прямими пазами ,у яких гвинтами закріплюють клинові планки з короткими ножами ( завдовжки 60 мм) показані на мал.17,г . Ножі закріплено на планках з нахилом до твірної вала, отже вони займають положення відрізків гвинтової лінії. Через малу довжину ножа і значний діаметр вала ( 140 мм) різальна кромка ножа практично не відрізняється від прямої лінії.

Мал.17. Ножові вали з розміщенням ножів:

а - прямолінійним; б — гвинтовим;

в — ступінчастим; г — ступінчастим з нахилом різальної кромки; 1 — гальмівний шків;

2 — підшипник; 3 — корпус; 4 — приводний шків; 5 — планка; 6 — регулювальний гвинт; 7 — ніж; 8— притискний клин; 9 — гвинт.

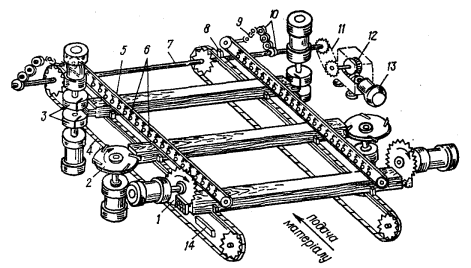

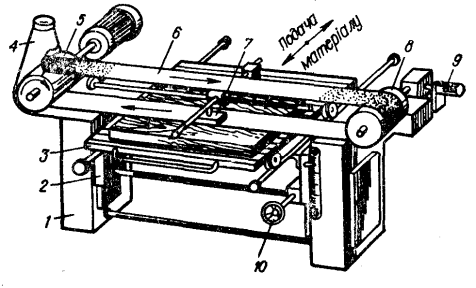

VІІІ. Чотирибічні поздовжньо-фрезерні верстати.

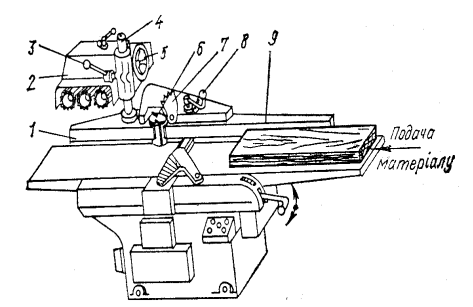

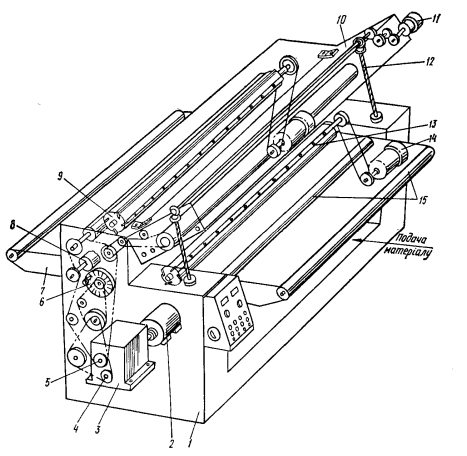

Такі верстати призначені для поздовжньої обробки заготовок і матеріалів ( мал.18).

Обробка полягає у формуванні поперечного перерізу заданої форми і розмірів, однакових по всій довжині. Форма поперечного перерізу може бути прямокутною і профільною. Обробка виконується методом фрезерування із зустрічною подачею циліндричними і профільними фрезерними інструментами. Якщо до прямолінійності деталей ставляться підвищені вимоги, то заготовки попередньо обробляють на фугувальних верстатах, щоб створити базові поверхні по пласті та кромці.

Чотирибічні поздовжньо-фрезерні ( стругальні) верстати бувають:

- Для обробки деталей з найбільшою шириною 100 мм і товщиною 50 мм ( С10-3, С10-3К )

- Для обробки деталей з найбільшою шириною 160 мм і товщиною 80 мм ( С16-1А, С16-2А )

- Для обробки деталей з найбільшою шириною 250 мм і товщиною 125 мм ( С26-2М, С25-1А )

- З додатковою калювальною головкою (С25-2А)

- Для обробки паркетної дощечки з найбільшою шириною фрезерування 70 мм.

Для механізації завантаження версрарів використовують завантажувальні пристрої, які прилаштовані до верстата, або спеціальні живильні столи, а також після верстатні конвеєри з автоматичними укладальниками готових деталей.

Мал.18. Чотирибічний поздовжньо-фрезерний верстат С26-2М:

1— станина; 2 — нижній шпиндель; 3 — лівий шпиндель; 4 — калювальний супорт;

5 - верхній шпиндель; 6 — стіл; 7— притискні ролики; 8 — супорт притискача;;

9 - маховички; 10, 14 — вальці; 11 — кігтьовий захист; 12 — боковий притискач

13 — напрямна лінійка

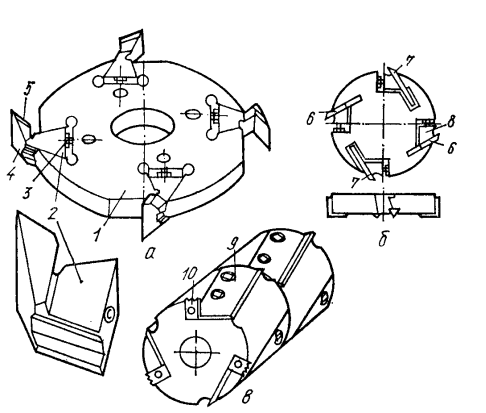

Різальний інструмент.

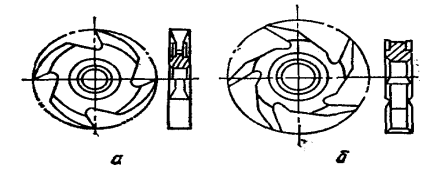

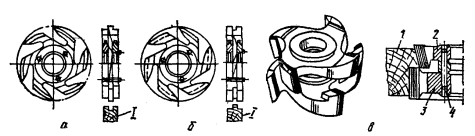

В чотирибічних поздовжньо-фрезерних верстатах використовують насадні фрези. Залежно від конструктивного виконання розрізняють насадні суцільні і складені фрези, а також ножові головки із змінними вставними різцями. Види фрез і їх будова див.мал.19 – 21.

Мал.19. Насадні суцільні фрези до чотирибічного поздовжньо-фрезерного верстата затиловані

(а) із прямою задньою гранню зубів (б)

Мал.20. Складені фрези до чотирибічного поздовжньо-фрезерного верстата для обробки:

а — паза; б — гребеня; в— деталей віконних рам;1— деталь; 2 — верхня фреза; З — нижня фреза; 4 — штифт; І— профілі оброблюваних деталей

Мал..21. Збірні фрези до чотирибічного поздовжньо-фрезерного верстата:

в — з посадкою на вертикальний шпиндель;

б, в — з кріпленням на цангах; г, д — квадратні ножові головки; 1 — гвинт; 2 — клин; 3 — ніж;

4 - гайка; 5 — коротка цанга; 6 — довга цанга;

7 — регулювальний гвинт

ІХ. Фрезерні верстати.

Призначені для формування поверхні двоякої кривизни методом фрезерування, на них можна виконувати і більш складну роботу

Поверхні двоякої кривизни характеризуються тим, що в них твірна і напрямна криволінійні.

Фрезерні верстати бувають:

- З нижнім розміщенням шпинделя

- З верхнім розміщенням шпинделя.

Фрезерні верстати з нижнім розміщенням шпинделя є: ( мал.22 – 24 )

- З ручною подачею для профільного фрезерування по лінійці, кільцю і копіру

( легкі – ФЛ, середні – ФС, важкі – ФТ )

- З шипорізною кареткою з ручною подачею ФСШ-1, механічною подачею ФСШ-11.

Різальний інструмент.

На фрезерних верстатах з нижнім розміщенням шпинделя використовують насадні пазові, фасонні і циліндричні фрези. За конструкцією фрези є суцільні, збірні зі вставними різцями, а також складені різальні ( з фрез і круглих пилок).Суцільні пазові фрези для фрезерування поздовжніх і поперечних пазів у деталях. Суцільні фасонні – для профільного фрезерування. Збірні дискові пазові – для утворення шипів і вушок на кінцях брусків. Циліндричні фрези із вставними ножами – для площинної або криволінійної обробки по контуру. Складені фрези –компонують залежно від профілю оброблюваної деталі круглі пилки і фрези ( див.мал.25 - 26)

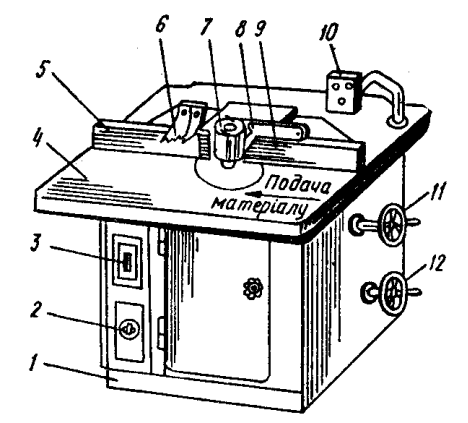

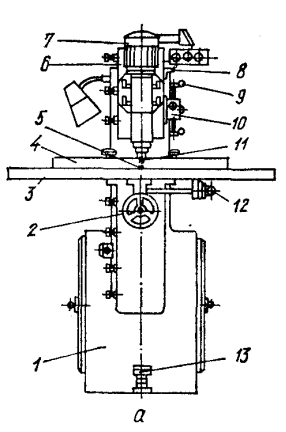

Мал.22. Одношпиндельний фрезерний верстат з ручною подачею:

1 — станина; 2 — перемикач частоти обертання шпинделя; 3 — вимикач; 4 — стіл; 5 — задня напрямна лінійка; 6 — гальмовий сектор;

7 — різальний інструмент (фреза); 8 — огорожа;

9 — передня напрямна лінійка;

10 — пульт керування;

11, 12 — маховички

Мал.23. Фрезерний верстат з шипорізною кареткою:

1 — каретка; 2 — пневмопритискач; 3 — стопор; 4 — кругова шкала; 5 — напрямна;

6 — косинець; 7 — заготовка

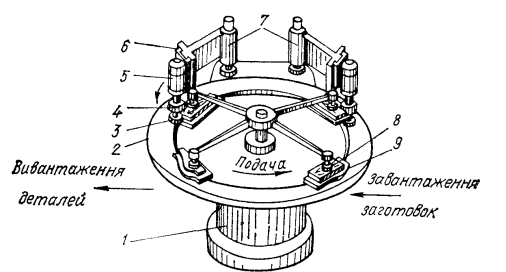

Мал.24. Двошпиндельний фрезерний карусельний верстат Ф2К-2:

1 — станина; 2 — карусельний стіл; 3 — опорне кільце; 4 — фреза;

5 — електродвигун; 6 — супорт; 7 — поворотні кронштейни;

8 — пневматичний притискач; 9 — шаблон

На столі верстата розміщені кільцеві Т- подібні пази для закріплення знімних шаблонів. У позиції

« завантаження» заготовку укладають у шаблон 9, орієнтуючи її відносно копірної кромки і базу вальних упорів. Заготовка автоматично затискується пневматичними притискачами 8. Під час обертання столу виконується обробка по контуру, що відповідає формі копірної кромки шаблона. Для запобігання сколам обертання столу автоматично уповільнюється

Мал.25. Насадні суцільні фрези:

а — пазова для фрезерування вздовж волокон;

б — пазова для фрезерування поперек волокон;

в, г — фасонні для профільного фрезерування;

д — для фрезерування фальця і кромки

облицьованих деталей;

1 — основний зуб; 2 — підрізуючі зуби

Мал.26. Збірні насадні фрези:

а — дискова пазова; б — циліндрична зі вставними ножами; в — фланцева з регульованими ножами; 1,6 — ножі; 2 — клин; 3 — розпірний гвинт;

4 — корпус; 5,7 — фланці; 8 — регулювальний гвинт;

9 — стяжний болт

Мал.27. Настроювання напрямних лінійок фрезерного верстата:

1 - передня лінійка; 2 - накладки; 3 - задня лінійка;

4 - гальмівний сектор; 5 — фіксатор; 6 –кронш-тейн;7 - фіксатор кріплення огорожі; 8- корпус;

9 - ручка кріплення передньої лінійки; 10 - лімб;

11 - маховичок настроювання передньої лінійки

Мал.28. Схема обробки на фрезерному верстаті:

а — гребеня; б — плінтуса; в — шпунта;

г — фальця;

1 - стіл;2 - деталь; 3- задня лінійка; 4 - передня лінійка; 5 – фреза

Фрезерні верстати з верхнім розміщенням шпинделя.

Такі верстати є:

- Копіювальні з ручною подачею ( ВФК-2)

- З приводними змінними роликами для переміщення шаблона ( ВФК-3 )

Для масового фрезерування криволінійних кромок брускових деталей випускають верстати

карусельні одношпиндельні ( Ф1К-2 ) і двошпиндельні ( Ф2К-2 ) мал.24.

Для фрезерно-копіювальних робіт використовують кінцеві фрези діаметром 3…25 мм з легованої сталі.

Мал. 29. Кінцеві фрези:

а - незатилована однорізцева для фрезерування по контуру; б - затилована для фрезерування по контуру; в - затилована дворізцева для вибирання гнізд; г - незатилована з припаяними пластинами з твердого сплаву; д - фасонна для округлення кромок

Мал.30. Фрезерний верстат з верхнім розташуванням шпинделя ВФК-2:

а - загальний вигляд; 1 — станина; 2 — маховичок; 3 —- стіл;

4 — напрямна лінійка; 5 — палець; 6 — супорт;

7 — електрошпиндель;

8 — упор; 9 — упорний гвинт; 10 — револьверна головка; 11 — фреза;

12 — ручка; 13 — педаль

Для фрезерування деревостружкових плит або деталей , облицьованих пластиками , використовують кінцеві фрези, оснащені пластинами із твердого сплаву ( мал.29, г ). Суцільні фасонні фрези призначені для фрезерування криволінійних увігнутих і опуклих профільних контурів. Використовуються фрези затиловані, незатиловані та з гострокінцевими зубами.

На фрезерному копіювальному верстаті можна використовувати складені фрези з кінцевої і дискової фрез, а також нормальні спіральні свердла. На фрезерних карусельних верстатах застосовують насадні фрези.

Тип фрези вибирають залежно від виду обробки.

Для встановлення фрез на шпиндель використовують патрони.

Х. Шипорізні верстати.

Шипорізні верстати призначені для формування шипів на деталях, які спряжуться у рамки або ящики чи стикуються по довжині. У зв’язку з цим шипорізні верстати бувають:

- Рамні ( ШО10-4 )

- Ящикові ( ШПК-40 )

Шипи для зрощування по довжині виготовляють на рамних шипорізних верстатах або спеціальних верстатах і лініях.

Шипорізні верстати для рамних шипів є одно- і двобічні. На однобічних шипорізних верстатах обробляють спочатку один кінець заготовки. Потім заготовку повертають і виробляють шип чи вушко на другому її кінці. Цифра у марці – найбільша довжина шипа ( 100 і 160 мм )

Двобічні шипорізні верстати призначені для одночасного одержання шипів і вушок на обох кінцях заготовки. Найбільший розмір заготовки 2200 мм

( ШД10-8 , ШД10-10 ) і 3000 мм ( ШД16-8 ) ( мал.32)

Мал.31. Однобічний шипорізний верстат для рамних шипів ШО16-4:

1 - станина 2 - упор; 3 - деталь; 4- підпорний брусок; 5 - каретка; 6 – напрямна лінійка

7 - гідропритискачі; 8 - стіл; 9 - пилка;

10 - шипорізна фреза; 11 - гвинт настроювання;

12- дискова фреза; 13- напрямна;

14- роликовтулковий ланцюг

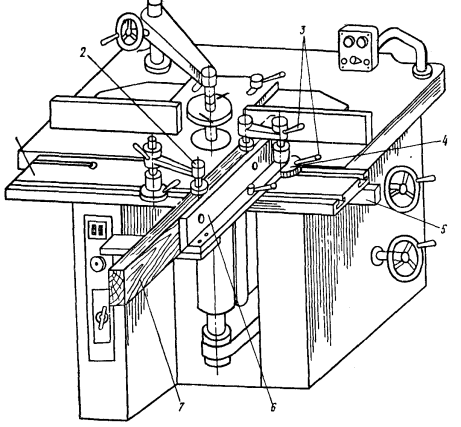

Мал.32. Двобічний шипорізний верстат для рамних шипів ШД10-8:

1 — пилка; 2 — фреза дискова; 3 — фреза шипорізна; 4 — конвеєрний ланцюг; 5 — пас клиновий;

6 — ролики притискні; 7 — вал; 8 — упор;

9 — карданна передача; 10 —зубчаста передача;

11 — ланцюгова передача; 12 — черв'ячний редуктор; 13 — електродвигун; 14 —торцевий упор

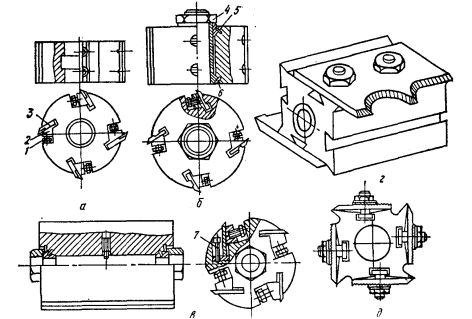

Різальний інструмент для рамних шипорізних верстатів.

Для утворення рамних шипів використовують круглі пилки, дискові пазові фрези і шипорізні головки. Пилки використовують плоскі круглі, а також оснащені пластинами з твердого сплаву з профілем зубів для поперечного розпилювання деревини. ( мал.33-34 )

Мал.33. Фрези дискові пазові для обробки вушок:

а — кріплення різця клином; б, в — розпірним гвинтом; 1 — різець; 2 — клин; 3 — гвинт;

4 — диск; 5 — різець-клин

Мал.34. Фрези шипорізні для обробки:

а, б — в торець; в — упоперек волокон; 1 — корпус; 2 — різець; 3 — розпірний гвинт; 4 — головна різальна кромка; 5 — бічна різальна кромка;

6 — ніж; 7 — зачищальний різець; 8 — клин;

9 — накладка; 10 — підрізальний різець

Шипорізні верстати для ящикових шипів є двох типів:

- Для вироблення на кінцях дощок і щитів ящикових прямих або клинових шипів

( ШПК-40) (мал.35 )

- Трапецоїдних ящикових шипів « ластівчин хвіст » ( ШЛХ-3, ШЛХ-4 )

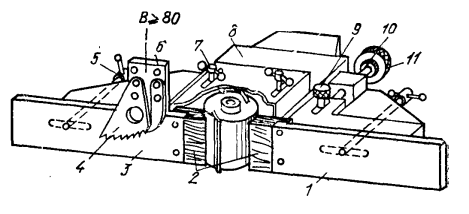

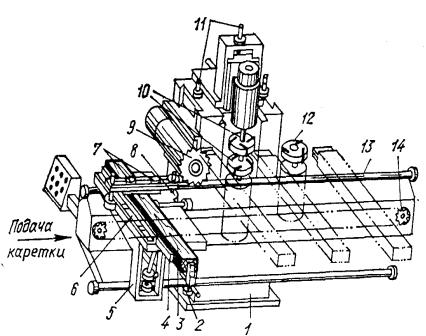

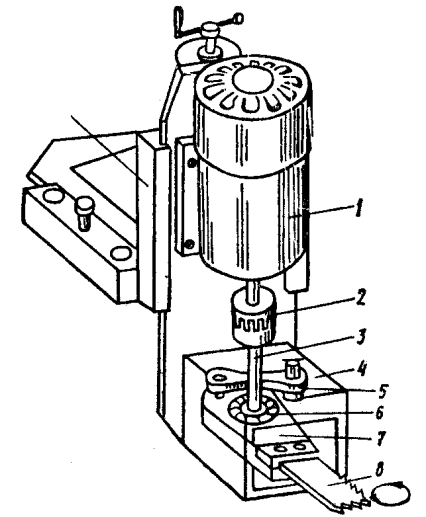

Верстат шипорізний однобічний ШПК-40

(мал.35 ) призначений для обробки шипів на одному кінці заготовки і може бути використаний у столярно-будівельному, меблевому і інших деревообробних виробництвах. На верстаті оброблюють заготовки шириною до 400 мм під час формування ящикових шипів і до 110 мм під час вироблення клинових шипів. Можна обробляти одночасно кілька заготовок ( пакет ) сумарною товщиною не більше 100мм. Допустима довжина вироблюваних шипів прямих 50, клинових – 10мм.

Для обробки ящикових прямих шипів використовують насадні фрези ( мал.36) Фреза суцільна насадна двозуба для обробки ящикових прямих шипів має діаметр 200мм.Фреза суцільна двозуба однорядна для обробки клинових шипів має скошені бічні поверхні зубів, що утворюють клин. Бічні різальні кромки клина призначені для формування граней клинової западини ( шипа ) на торці заготовки. Зуби фрез можуть бути оснащені пластинами із твердого сплаву. В комплекті, який закріплюється на фрезерному валу, мають бути розміщені фрези однакового діаметра, шириною В, рівною ширині вироблюваного вушка. Використовується фрезерна головка.

Мал.35. Верстат шипорізний однобічний для прямого і клинового шипа:

Мал.35. Верстат шипорізний однобічний для прямого і клинового шипа:

1 - станина; 2 - гідроагрегат; 3 - ручка настроювання швидкості підйому стола;

4 - фрезерний вал; 5 - стіл; 6 - напрямна лінійка;

7 - упор; 8 - гідро притискачі; 9 - заготовка;

10 - електродвигун; 11 –гідро циліндр

Мал.36. Фреза для обробки ящикових шипів прямих (а) і клинових (б)

Мал.37. Фрезерна головка однобічного шипорізного верстата для ящикових прямих шипів:

1, 9 - гайки кріплення головки; 2, 8 - цанги;

3 - оправка; 4 - гайка кріплення фрез;

5 - фрези; 6 - кільце; 7 – штифт

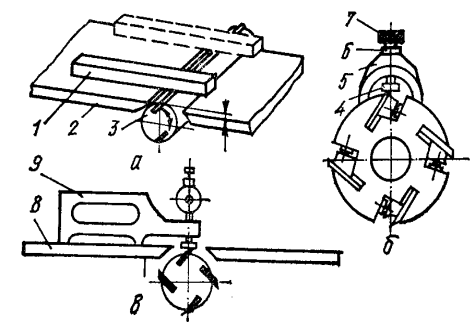

ХІ. Свердлильно - пазувальні і свердлильні верстати.

Свердління деревини – це різання обертовим інструментом ( свердлом ) з одночасним переміщенням у напрямі, паралельному осі обертання. При цьому траєкторія руху різання є гвинтовою лінією.

Свердління використовують для отримання наскрізних і не наскрізних гнізд круглого перерізу, які призначені для дерев’яних шипів ( шкантів) або металевих кріпильних деталей ( болтів, стержнів, шурупів ). Під час зарівнювання сучків і інших дефектів свердлінням видаляють дефектні ділянки і на це місце встановлюють дерев’яну пробку.

Гнізда ( пази ) на свердлильно-пазувальних верстатах формують за допомогою одно-, дво- і три різцевих фрез. Різальні кромки фрез, розміщені вздовж твірної циліндра, називаються головними.

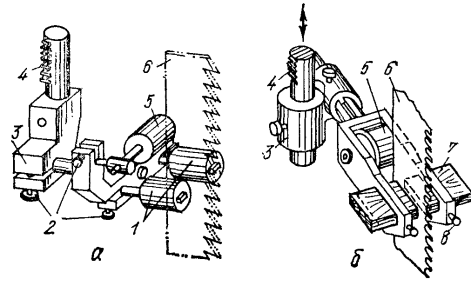

Формування гнізд на верстатах з ручною подачею див.мал.38.

У деревообробних цехах використовують верстати:

- Свердлильно-пазувальні з ручною подачею (СВП-2) і механічною ( СВА-2М ) (мал.39)

- Горизонтальні ( СВПГ-2, СВПГ-1) для вибирання пазів і свердління отворів ( мал.41)

- Свердлильні ( присадочні ) для свердління отворів ( СГВП-1А, СВГП-3)

- Свердлильні для висвердлювання і зарівнювання сучків ( СВСА-2 )

Свердлильні-присаджувальні верстати є одно - і багатошпиндельні --- 4, 8, 12 шпинделів і більше (мал.39-40).

Залежно від розміщення робочих шпинделів:

а)горизонтальні; б) вертикальні; в) горизонтально-

вертикальні

мал.38. Формування гнізд на верстатах з ручною подачею:

а - формування круглого гнізда —свердління;

б - вибирання проміжку — пазове фрезерування

Мал.39. Свердлильно - пазувальний вертикальний верстат з ручною подачею СВП-2:

1 - колонка; 2 - маховичок підйому стола;

3 - електродвигун; 4, 11 - рукоятки; 5 - шпиндель;

6 - патрон; 7 - притискач; 8 - стіл; 9 - маховичок поздовжньої подачі стола; 10 — кронштейн;

12 — педаль

Мал.40. Свердлильний агрегат багатошпиндельного верстата:

1 - напрямна; 2 - зубчасто-рейкова передача;

3 - супорт; 4 - фіксатор; 5- маховичок горизонтального переміщення агрегату;

6 - маховичок вертикального настроювання;

7 - траверса; 8,17 - конічна передача;

9- електродвигун; 10 - вал синхронізації;

11 – пневмоциліндр; 12 - напрямна;

13 - шестерня; 14 - гвинтова передача;

15 - шпиндельна насадка; 16 - оброблюваний щит

Мал.41. Свердлильно - пазувальний

горизонтальний верстат СВПГ-2:

1 - станина; 2 - кронштейн;

3 – пневмопритискач; 4 - шпиндель;

5 - пульт; 6 - кінцева фреза; 7- стіл;

8 – пневмоциліндр; 9 - маховичок

Різальний інструмент .

Для свердлильно - пазувальних верстатів використовують двозубі сталеві або кінцеві фрези з пластинками із твердого сплаву для вибирання прямокутних або профільних гнізд, а також свердлильний інструмент для свердління отворів - свердла спіральні з підрізувачем і напрямним центром, з круговим підрізувачем, циліндричні з конічним загострюванням, ложкові, порожнисті циліндричні та зенкери ( мал.42).

Мал.42. Свердла:

а — спіральні з конічним заточуванням;

б — ложкові; в — спіральні з підрізувачем та напрямним центром; г — чашкові; д — з коловим підрізувачем; е — для кільцевого свердління

ХІІ. Довбальні верстати.

Довбальні верстати призначені для виготовлення прямокутних гнізд у деталях з деревини. Залежно від виду різального інструменту верстати розподіляють на:

- Ланцюгодовбальні ДЦА-3, ДЦА-4

- Довбальні з гніздовою фрезою ( мал.44 )

Ланцюгодовбальні верстати можуть бути двох моделей: ДЦА-3 – для виробки гнізд шириною до 25мм та довжиною 40…430мм; ДЦА-4 – для виготовлення гнізд шириною до 20мм та довжиною 40…350 мм.

Ланцюгодовбальний верстат ДЦА-4 показаний на мал.43.

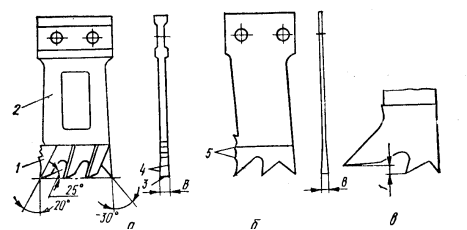

Довбальний верстат для вибирання гнізд під завіси у полотнах балконних та щитових дверей наведений на мал.44.

Виготовлення гнізд у заготовках на ланцюгодовбальних верстатах виконують за допомогою ланцюгів 4 ( мал.45 ), що складаються з кілець, шарнірно зв’язаних осями - заклепками. Ланцюг надівають на зірочку 2, що сидить на шпинделі електродвигуна, та ролик 1, шарнірно укріплений на кінці напрямної лінійки 2. Крім осьового використовують бічне подавання – переміщують по горизонтальним напрямним стіл, на якому закріплена заготовка. Для вибирання гнізд під завіси використовують довбальну головку ( мал.46 ).

Гніздова довбальна фреза виконана у вигляді пластини, що має різальну частину, а для вузьких гнізд - суцільними ( мал.47 )

Мал.43. Ланцюгодовбальний універсальний верстат ДЦА-4:

1 — педаль; 2 — упор; 3 — станина;

4 — вертикальна плита; 5 — горизонтальна плита;

6 — гідро притискач; 7 — супорт 8 — різальна головна; 9 — рукоятка; 10 — маховичок поздовжньої подачі; 11 — обмежувач ходу стола

Мал.44. Довбальний верстат для вибирання гнізд під петлі у полотнах дверей:

1 — боковина; 2 — балка; 3 — електродвигун;

4 — редуктор; 5 — ланцюгова передача;

6 — ексцентриковий диск; 7 — тяга;

8 — напрямна; 9 — стіл; 10 — виріб; 11 — довбач; 12 — супорт;

13 — пневмопритискач; 14 — вісь зубчастого колеса; 15 — рукоятка

Мал.45. Ланцюгофрезерна головка:

1 — напрямний ролик; 2 — напрямна лінійка;

3 — ведуча зірочка; 4 — фрезерний ланцюг;

5 — повзун; 6 — болти

Мал.46. Довбальна головка:

1 - електродвигун; 2 - муфта; 3 - вал; 4 – вісь;

5- тяга; 6- ексцентрик; 7- коромисло; 8- довбач

Мал.47. Фреза гніздова (довбач) для вибирання широких (а) та вузьких (б, в) гнізд:

1 - різальна частина; 2 - корпус; 3 - головна різальна кромка; 4 - бічна різальна кромка;

5 - допоміжні зуби

ХІІІ. Токарні верстати.

Токарні верстати призначені для формування деталей, що є тілом обертання. Оброблювана поверхня може бути циліндричною, конічною або утвореною обертанням більш складних кривих ліній.

Поздовжнім називають точіння, при якому напрям руху подавання паралельний осі заготовки. На токарних верстатах рух різання – обертання – надається заготовці, а рух подавання – поступальне переміщення – різцю.

Токарні верстати призначені для виготовлення з деревини деталей, що мають форму тіла обертання.

Верстати поширені на деревообробних підприємствах для обробки круглих деталей меблів, спорт інвентарю, моделей, іграшок тощо.

Залежно від форми оброблюваних деталей та типу подавання верстати поділяють на:

- Токарні з підручником для обробки заготовок з найбільшим діаметром 400мм та довжиною 1600мм ( ТП40-1 ) мал.48.

- Токарні з механічною подачею супорта для оброблення заготовок довжиною 1600мм з найбільшим діаметром 400мм ( ТС40 ) та 630мм ( ТС63 ) мал.49.

- Лоботокарні для оброблення заготовок типу дисків з найбільшим діаметром 3000мм

( ТЛ30-1 )

Кріплення заготовки в токарних верстатах можна виконувати у центрах, у патроні та на планшайбі ( мал.50 ).Способи кріплення підбирають залежно від її форми та розмірів.

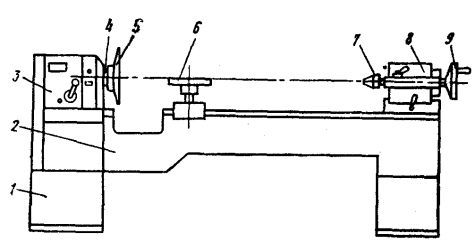

Мал.48. Токарний верстат з підручником ТП40-1:

1 — тумба; 2 — станина; 3 — передня бабка;

4 — шпиндель; 5 — планшайба; 6 — підручник;

7 — задній центр; 8 — задня бабка; 9 — маховичок

Частоту обертання шпинделя обирають залежно від діаметра заготовки і її міцності. При великих діаметрах слід встановлювати мінімальну частоту обертання шпинделя. При встановленні планшайби діаметром 400мм частота обертання не більше 800 об/хв. Частоту обертання змінюють рукояткою перемикання. Швидкість різання для деревини мяких порід 10...12м/с; твердих - 0,5.....3 м/с. Перед роботою слід переконатися у надійному кріпленні заготовки і встановити огорожу.

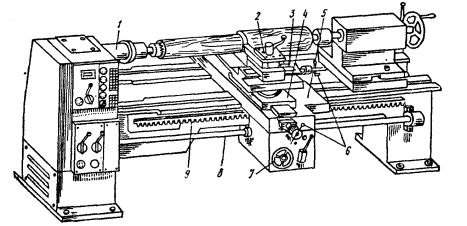

Мал.49. Токарний верстат з механічною подачею супорта ТС40:

1 — шпиндель; 2 — різцетримач; 3 — додатковий поздовжній супорт; 4 — поперечний супорт;

5 — поздовжній супорт; 6, 7 — маховички;

8 – вал; 9 — рейка

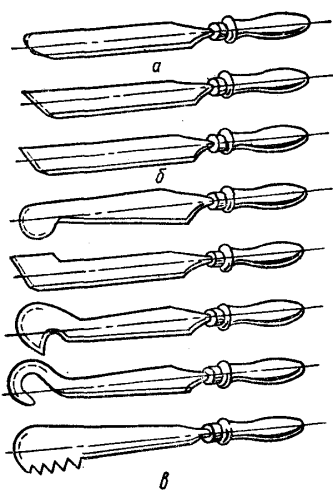

Різальний інструмент.

Під час виконання токарних робіт використовують набори різців для чистового та чорнового точіння. Лінійні та кутові параметри різців для чорнового точіння: ширина 3...50мм, кут загострювання 30...35о. Найпоширеніші різці шириною 20...35мм. Чистове точіння: ширина 6...50мм, кут загострення 20...30о. Токарні різці мал.51.

Мал.50. Кріплення заготовки у токарних верстатах:

а — у центрах; б — у патроні; в — на планшайбі; 1 — шпиндель; 2 — передній центр;

3 — заготовка;

4 — задній центр; 5 — піноль; 6 — задня бабка;

7 — патрон; 8 — планшайба; 9 — болт

Мал.51. Токарні різці:

а — з пів круглим лезом для чорнового точіння;

б — з прямим лезом для чистового точіння;

в — фасонні.

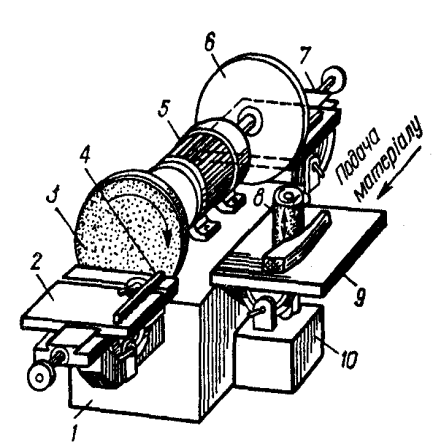

ХІV. Шліфувальні верстати.

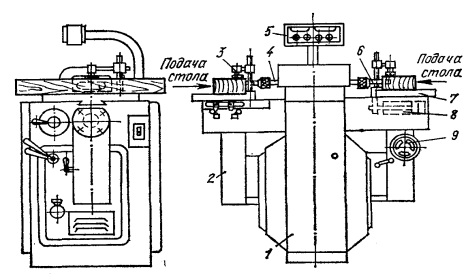

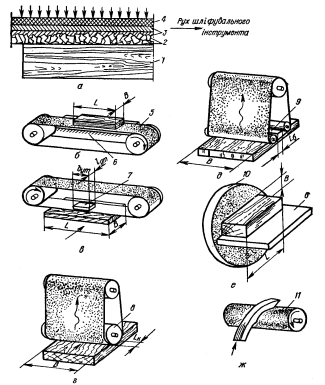

У своїй суті процес шліфування – це різання абразивними зернами, укріпленими на гнучкій паперовій або тканинній основі ( шкурка ), чи твердими абразивними кругами або пастами. Гострі кромки зерен під час подавання та натискання на оброблювану заготовку заглиблюються у деревину. Скоблять і ріжуть її волокна, знімаючи тонкий шар у вигляді дрібної стружки.( мал.52 )

Шліфування буває чорнове і чистове. Також його використовують для облагороджування лакових покриттів при обробленні виробів із дерева.

Шліфувальні верстати бувають:

- Вузькострічкові

- Широкострічкові

- Дискові ( мал.55 )

Вузькострічкові шліфувальні верстати бувають

- Для обробки криволінійних поверхонь з вільною стрічкою ( ШлСЛ-2, ШлСЛ-3 )

- Для обробки плоских поверхонь з нерухомим столом( ШлНС-2, ШлНС-3 )

- З ручним переміщенням стола і праски

( ШлПС-5П )

- З механізованим переміщенням стола і ручним переміщенням праски ШлПС-7

- З контактною балкою і конвеєрною подачею ( ШлПС-9 )

- Для обробки бічних кромок ШлНС13

- Для проміжного шліфування лакофарбових покриттів ( Шл2В )

Мал.52. Шліфування:

а — загальна схема; б — стрічкою; розміщеною на столі; в — стрічкою, притискуваною праскою;

г — широкою стрічкою, притиснутою контактною балкою; е — шкуркою, прикріпленою до диска;

ж — шкуркою, накрученою на циліндр;

1 — деталь; 2 — абразивні зерна; 3 — клейова зв'язка (двошарова); 4 — основа; 5 — стрічка;

6 — стіл;7 — праска; 8 — контактний валець;

9 — контактна балка;10 — диск; 11 — циліндр

Мал.53. Стрічковий шліфувальний верстат з рухомим столом ШлПС-бП:

1 — тумба; 2 — супорт; 3 — стіл; 4 — огорожа-пилозбірник; 5 — приводний шків; 6 — шліфувальна стрічка; 7 — праска; 8 — неприводний шків: 9— пневмоциліндр; 10 — маховичок

Мал.54. Схема двох стрічкового шліфувального верстата

з конвеєрною подачею ШлПС-9:

1 — станина; 2 — електродвигун;

3 — шліфувальна стрічка;

4 — стрічковий конвеєр; 5 — опорна стрічка; 6 — контактна балка; 7 — деталь

Мал.55. Комбінований шліфувальний верстат з двома дисками

та бобіною ШлДБ-4:

1 — станина; 2,7,9 — столи; 3,6 — шліфувальні диски; 4 — напрямна лінійка 5 — електродвигун

8 — бобіна; 10 — кронштейн.

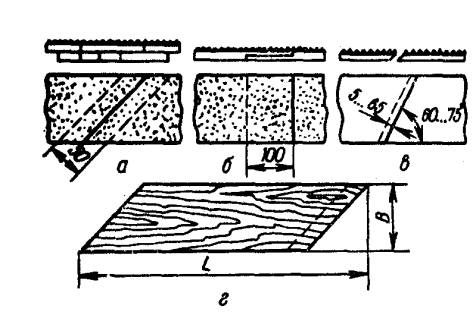

Абразивний інструмент для шліфування та підготовка його до роботи.

Шліфувальна шкурка складається з паперової або тканинної основи та абразивних зерен, що прикріплені до неї клейовими речовинами. Зерна рівномірно насипають на основу по клейовому шару або наносять електростатичному полі. За основу використовують папір спеціальних сортів або тканину ( саржа, бязь ), а за абразивний матеріал – штучні або природні мінерали високої твердості.

Шліфувальна шкурка надходить на деревообробне підприємство у рулонах або листах. На поверхні шкурки є маркування з характеристиками шкурки та заводу – виробника.

Листи або рулони, що надходять, розкроюються на заготовки залежно від способу подальшого використання. Для стрічкових шліфувальних верстатів беруть шкурку в рулонах і розрізують на стрічки необхідної довжини та ширини. Довжину стрічки визначають залежно від способу її з’єднання – у стик, під кутом або напусток. Під час склеювання в стик кінці стрічки зарізають під кутом 45о і приклеюють полотняну підкладку шириною 80…200мм ( мал.56). Під час склеювання внапусток на одному кінці стрічки гарячою водою видаляють абразивні зерна на довжині 80 – 100мм, потім на оголену основу , змащену клеєм, накладають інший кінець стрічки. З’єднані кінці стискують і висушують, використовуючи для цього спеціальний пристрій або клеїльний прес.

Мал.56. Розкроювання та склеювання шліфувальної стрічки:

а — в стик під кутом; б — внапусток;

в — на вус; г — шаблон для розкроювання шкурки

ХV. Правила техніки безпеки під час роботи на деревообробному устаткуванні

Сучасне деревообробне устаткування оснащене швидкодіючими різальними інструментами і механізмами подачі, тому ,працюючи на ньому, треба суворо дотримуватись правил техніки безпеки, бо порушення їх може призвести до нещасних випадків.

На деревообробних верстатах:

- не можна розпочинати роботу на верстаті, не вивчивши його будови, експлуатації та основних правил техніки безпеки;

- працювати можна тільки на цілком справному верстаті;

- різальний інструмент і всі рухомі частини мають бути надійно закріпленими і захищеними;

- захисні пристрої мають бути простими, легко зніматись і відкриватись, не ускладнювати спостереження за процесом роботи;

- перед початком кожної зміни пристрої треба оглядати і перевіряти;

- не можна працювати на верстаті із знятими несправними захисними пристроями;

- у разі зміни розмірів оброблюваного матеріалу захисні пристрої повинні регулюватися швидко і легко без застосування спеціального інструменту;

- механічна подача має бути зблокована з пусковим пристроєм різальних інструментів, щоб унеможливити її вмикання до пуску різальних інструментів;

- частини деревообробних верстатів, які швидко повертаються у вихідне положення, мають забезпечуватися надійними гальмівними пристроями;

- забороняється гальмувати різальні інструменти та інші рухомі частини сторонніми предметами;

- важелі, педалі і рукоятки для зупинення верстата мають діяти безвідмовно і бути на найкоротшій відстані від робітника;

- органи керування верстатом (кнопки, важелі, ручки) повинні бути на висоті 0,8-1,2 м від рівня підлоги, не далі як 0,6 м від верстатника і в такому місці, щоб до них був вільний доступ (самовільне або випадкове вмикання їх недопустиме);

- при кнопковій системі керування треба, щоб кнопка «пуск» була втоплена в оправу не менш як на 5 мм, а кнопка «стоп» яскраво-червоного кольору була поруч, але не ближче ніж за 50 мм і виступала :» оправи не менш як на 3 мм;

- працюючи на верстаті, треба бути уважним, не розмовляти з сторонніми;

- не можна видаляти відходи, чистити і змащувати верстат під час роботи (для цього його треба зупинити і відключити від електромережі);

- на кожному робочому місці має бути ящик або шафа для зберігання інструментів, перевірених пристроїв і пристосувань;

- не можна класти ключі, лінійки та інші інструменти на будь-які органи верстата;

- усі електрифіковані верстати мають бути надійно заземленими;

- верстати, в яких у процесі роботи потрібний постійний нагляд за правильністю виконання операцій (фрезерні, шипорізні тощо), повинні мати місцеве освітлення;

- на робочому місці не повинно бути нічого зайвого; проходи біля верстатів не слід захаращувати; підлога має бути рівною, але не слизькою;

- при виключенні верстата не можна відходити від нього до повного його зупинення;

- закінчивши роботу (зміну), верстат треба почистити і змастити, а про виявлені недоліки доповісти майстрові зміни або змінному верстатникові.

На круглопилкових верстатах для поперечного розкроювання:

- пилка має бути добре підготовлена, встановлена і захищена автоматично діючим пристроєм; не можна стояти поблизу пилки проти напрямку обертання пилкового диска;

- подавати заготовки можна лише тоді, коли пилка у вихідному положенні; перед подачею до пилки кінці заготовки можна вирівнювати на відстані від передніх зубців пилки, не меншій ніж 0,5 м. Якщо заготовку підрівнюють на каретці, то її можна відтягнути від пилки і закріпити собачкою або гачком, щоб вона знову не прикотилась до пилки; каретка для подавання матеріалу має бути забезпечена щитками, які б закривали передню частину пилки, що виходить за упор.

На круглопилкових верстатах для поздовжнього розкроювання:

- при ручній подачі частина пилки, розміщена над столом, має бути захищена надійним кожухом, який автоматично опускається на розпилений матеріал будь-якої товщини і закриває всі зубці; нижню частину пилки (під столом) захищають двома щитами, розміщеними один від одного на відстані не більш як 100 мм і виступають за лінію вершин зубців не менше ніж на 100 мм. Ці захисні пристрої не повинні утруднювати зміну пилки і видалення тирси;

- розклинювальний ніж встановлюють за пилкою на відстані, не меншій ніж 10 мм від її зубців, а по висоті на 10-15 мм вище від зубців пилки. Товщина розклинювального ножа має бути на 0,5 мм більша, ніж ширина розводу зубців;

- на верстаті з ручною подачею при допилюванні кінців дощок потрібно користуватися колодкою-штовхачем;

- при поперечному розпилюванні на універсальних верстатах каретка має бути забезпечена надійними затискачами, а стіл упорами, що обмежують рух каретки.

На стрічковопилкових верстатах:

- кожен верстат повинен бути забезпечений швидкодіючими гальмівними пристроями для раптового зупинення пилкових шківів;

- верхні напрямні ролики пилкової стрічки встановлюють так, щоб при регулюванні їх по висоті різу залишалась відкритою тільки різальна частина пилкової стрічки;

- стрічковопилкові верстати столярного типу повинні мати роликовий упор, щоб запобігти сповзанню пилкової стрічки в бік подавання розпиленого матеріалу;

- для очищення нижнього пилкового шківа від тирси верстат забезпечують автоматично діючою щіткою.

На фугувальних верстатах:

- на верстаті з ручною подачею треба закривати ножовий вал автоматично діючим віяловим захистом, який в процесі фрезерування відкриває тільки ту частину ножового вала, по якій проходить заготовка;

- на краях плит стола, що біля ножового вала, мають бути сталеві накладки на відстані 3-5 мм від кола, що описують ножі, для підпору волокон у процесі фрезерування;

- при поздовжньому фрезеруванні деталей, коротших від 400 мм, вужчих від 50 мм і товстіших від 30 мм, при ручній подачі матеріалу потрібно користуватися колодкою-штовхачем;

- ножі з вала повинні виступати не більш як на 2 мм;

- короткі й криволінійні деталі можна фрезерувати тільки застосовуючи спеціальні шаблони;

- фугувальні верстати не можна застосовувати для профільного фрезерування.

На рейсмусових верстатах:

- одночасне фрезерування двох і більше деталей різної товщини допускається тільки за умови надійного притискування подавальними валиками кожної з них;

- запобіжні упори слід встановлювати в усіх верстатах незалежно від наявності подавальних секційних валиків;

- на передньому краю стола додатково встановлюють завісу із планок;

- рифлені валики не повинні мати тріщин, вибитих ребер, спрацьованих поверхонь;

- оброблювані заготовки не повинні бути коротшими ніж відстань між центрами подавальних валиків (передніх і задніх) плюс 50 мм.

На чотиристоронніх верстатах:

- перед подавальними пристроями верстата треба встановити обмежувачі, які пропускають заготовки відповідної товщини;

- не слід пропускати через верстат одночасно більше ніж одну заготовку;

- найменша довжина оброблюваних заготовок має дорівнювати відстані між суміжними подавальними валиками плюс 50 мм;

- кожна ножова головка верстата повинна мати ексгаустерний приймач, з'єднаний із загальною ексгаустерною магістраллю;

- в чотиристоронній стругальний верстат не можна пропускати криласті криві або пожолоблені заготовки.

На фрезерних верстатах з нижнім розміщенням шпинделя і ручною подачею:

- різальний інструмент має бути забезпечений автоматично діючими захисними пристроями;

- перед початком роботи слід перевірити кріплення всіх рухомих частин, особливо фрез і ножових головок;

- працюючи по копіру, заготовку треба міцно закріпити в цулазі;

- фрезеруючи короткі деталі по лінійці, потрібно застосовувати напрямні колодки або спеціальні пристрої з швидкодіючими затискачами.

На верстатах з верхнім розміщенням шпинделів:

- усі рухомі частини верстата мають бути захищені так, щоб доступ до них був тільки з боку робочого місця;

- перед початком роботи обов'язково слід перевірити стан притискних пристроїв, упорів, штифтів тощо (у разі виявлення недоліків користуватись копіром не можна);

- на копіювальному верстаті деталі закріплюють у цулагах до відказу ексцентриковими, гвинтовими або іншими притискачами; пристрої мають бути цілком справними;

- компресорні установки для карусельно-фрезерних верстатів з пневматичними притискачами не можна залишати без нагляду.

На рамних шипорізних верстатах:

- перед пуском верстата потрібно перевірити гостроту і кріплення різального інструмента, захисних пристроїв, ексгаустерних приймачів і притискних пристроїв;

- особливо обережним треба бути під час роботи на односторонніх верстатах з ручною подачею; у двосторонніх шипорізних верстатах перед пилками має бути закріплений щиток, який регулює положення деталі на конвеєрі, а в кінці автоматичний скидач або нахилені площини, що приймають з конвеєра оброблені деталі.

На ящикових шипорізних верстатах:

-

весь різальний інструмент, а також подавальні ланцюги і зірочки конвеєра мають бути надійно захищені; для закріплення оброблюваних заготовок при ручній і навіть автоматичній подачі шипорізні верстати повинні мати надійні пристрої, щоб запобігти викиданню заготовок різальними інструментами; перед верхніми притискачами встановлюють запобіжний пристрій, щоб рука робітника не потрапляла між деталь і притискачі;

- двосторонні шипорізні верстати повинні мати автоматичні скидачі або нахилені площини для приймання оброблюваних заготовок з конвеєра.

1

про публікацію авторської розробки

Додати розробку