Режими зварювання під флюсом

Режимы сварки. Сварка под флюсом

Сварка стали Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима - вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги . Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

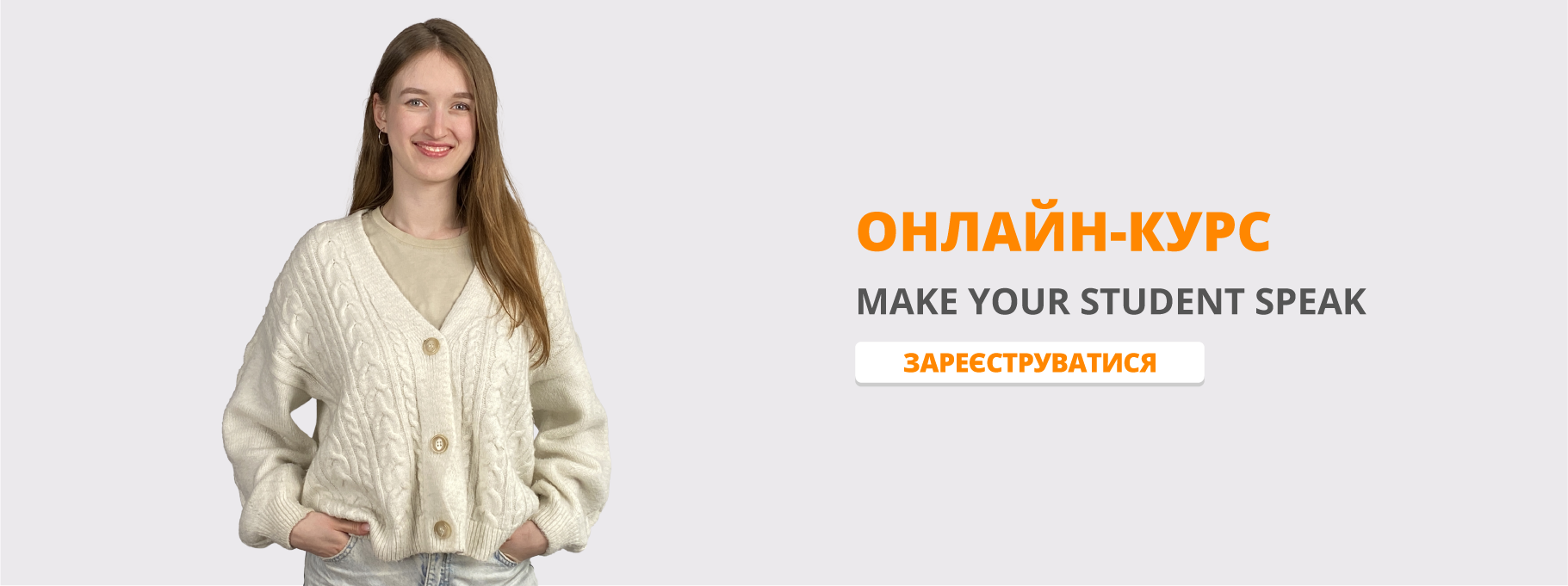

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара - вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а - в) и вылета электрода (г): Uд - напряжение дуги; Iсв - сварочный ток ; Vсв - скорость сварки.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70...80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 ...50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60...+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

Режимы сварки под флюсом и техника сварки швов различных типов :

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4...6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10...12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3...6 и шириной 30...50 мм, если они не запрещены по условиям работы конструкции.

Соединение "в замок" применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл. 2).

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

|

Толщина металла, мм |

Ширина зазора в стыке, мм |

dэ |

Iсв, А |

Uд, В |

Vсв, м/ч |

Давление возд уха в шланге |

|

2 |

0... 1,0 |

1,6 |

120 |

24...28 |

43,5 |

80 |

|

3 |

0...1,5 |

2 |

275 ... 300 |

28...30 |

44,0 |

|

|

3 |

400 .. .425 |

25 ...28 |

70,0 |

|||

|

5 |

0...2,5 |

2 |

425 .. .500 |

32.. .34 |

35,0 |

100... 150 |

|

4 |

575.. .625 |

28.. .30 |

46,0 |

108 |

||

|

8 |

0... 3,5 |

725 .. .775 |

30.. .36 |

34,0 |

100... 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65...0,7 толщины основного металла (табл. 3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

|

Толщина металла , мм |

Зазор в стыке, мм |

Iсв, А |

Uд, В |

Vсв, м/ч |

|

14 |

3.. .4 |

700...750 |

34.. .36 |

30 |

|

20 |

4 ...5 |

850...900 |

36.. .40 |

27 |

|

24 |

900...950 |

38. ..42 |

25 |

|

|

30 |

6.. .7 |

950...1000 |

40. ..44 |

16 |

|

40 |

8.. .9 |

1100.. . 1200 |

12 |

|

|

50 |

10.. .11 |

1200.. . 1300 |

44 ...48 |

10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

|

Толщина металла , мм |

Разделка кромок |

dэ |

Число слоев |

Iсв, А |

Uд, В |

Vсв, м/ч |

|

70 |

U-образная |

8 |

16 |

1000.. .1050 |

35. ..40 |

28 |

|

90 |

U-образная |

22 |

||||

|

30 |

X-образная |

6 |

8 |

900 ... 1100 |

36.. .40 |

20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16...36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

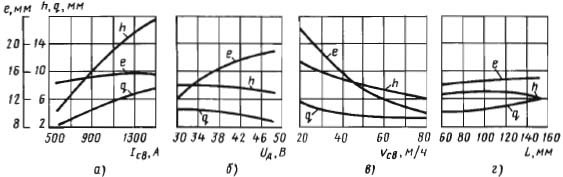

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 - первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5. Режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

|

Катет шва, мм |

dэ |

Iсв, А |

Uд, В |

Vсв, м/ч |

|

6 |

2 |

450 .. .475 |

34...36 |

30 |

|

8 |

3 |

550... 600 |

||

|

4 |

575.. .625 |

|||

|

5 |

675. ..725 |

32...34 |

32 |

|

|

10 |

3 |

600.. .650 |

34...36 |

23 |

|

4 |

650. . .700 |

|||

|

5 |

725... 775 |

32...34 |

25 |

|

|

12 |

3 |

600.. .650 |

34...36 |

15 |

|

4 |

725. .. 775 |

36...38 |

20 |

|

|

5 |

775... 825 |

18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 - 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

|

Катет шва, мм |

dэ |

Iсв, А |

Uд, В |

Vсв, м/ч |

|

3 |

2 |

200 . ..220 |

25...28 |

60 |

|

4 |

2 |

280 ... 300 |

28 ... 30 |

55 |

|

3 |

350 |

|||

|

5 |

2 |

375.. .400 |

30...32 |

|

|

3 |

450 |

28...30 |

||

|

4 |

60 |

|||

|

7 |

2 |

375 .. .400 |

30. . .32 |

28 |

|

3 |

500 |

48 |

||

|

4 |

675 |

32.. .35 |

50 |

|

|

8 |

4 |

45 |

||

|

5 |

720 ...750 |

38.. .40 |

50 |

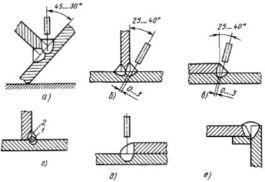

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений - обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром - специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов - трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15...20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 ...30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора

про публікацію авторської розробки

Додати розробку