Шлаки сталеплавильних процесів, їх склад і властивості

Міністерство освіти і науки України

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ»

МАРІУПОЛЬСЬКИЙ МЕХАНІКО-МЕТАЛУРГІЙНИЙ КОЛЕДЖ

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Шлаки сталеплавильних процесів, їх склад і властивості

Кравченко О.В

2019

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Шлаки сталеплавильних процесів, їх склад і властивості

План лекції:

1 Основні джерела шлаку.

2 Роль шлаку в сталеплавильних процесах.

3 Технологічні функції шлаку

4 Склад шлак і його властивості

Всі сталеплавильні процеси, супроводжується утворенням шлаків. Шлак — це сплав оксидів з невеликою кількістю сульфідів (CaS, MnS).

Основні джерела освіти шлаку:

1. Продукти окислення домішок чавуну і брухту— кремнію, марганцю, фосфору, сірки, хрому та інших елементів (SiO2, MnO, Р2О5, FeS, MnS, та ін).

2. Продукти руйнування футерування агрегату - при роз'їданні основної футеровки (доломіту, магнезиту) в шлак переходять CaO, MgO, при роз'їданні кислої (кремнезем) — SiO2.

3. Забруднення, внесені шихтою (пісок, глина, міксерний шлак), — SiO2, AI2O3, MnS.

4. Іржа, що покриває завалюється в сталеплавильні агрегати брухт, - оксиди заліза.

5. Додаткові матеріали та окислювачі (вапняк, вапно, боксит, плавиковий шпат, залізна і марганцева руди тощо) - CaO, AI2O3, SiO2, FeO, Fe203, MnO, CaF2.

Враховуючи неминучість утворення шлаку і його участь практично у всіх сталеплавильних процесах, кількість і поведінка шлаку в ході плавки надають вирішальне вплив на процес плавки і якість металу. Тому однією з основних задач при виплавці сталі є таке регулювання шлаковим режимом плавки (кількість і властивості шлаку), при якому забезпечується отримання сталі необхідної якості при максимальній продуктивності агрегату і мінімальному зносі футеровки. Досягнення цієї комплексної мети ускладнюється складною будовою шлаку, компоненти якого мають різні властивості. Останнє зумовлює різноспрямований вплив шлаку на результати сталеплавильних процесів, зазначених нижче. Тому в багатьох випадках завдання сталеплавильника полягає в отриманні шлаку необхідної консистенції і хімічного складу.

Роль шлаків суперечлива, оскільки вона може бути як корисною (позитивною), так і шкідливою (негативною).

Позитивне значення шлаків складається:

- у здатності поглинати фосфор (дефосфорація) і сірку (десульфурація) з металу. Такими властивостями володіють тільки основні шлаки, в яких переважає вміст основних оксидів, перш за все СаО;

- захист металу від газів, що надходять з атмосфери печі (азот і водень);

- передача кисню і тепла з пічної атмосфери до рідкого металу-проявляється для подових процесів (мартенівський);

- асиміляція (поглинання) спливаючих неметалевих включень в шлак;

- зниження теплових втрат від «дзеркала» металу.

Негативне значення шлаків в основному виражається в наступному:

- руйнівній дії на футеровку агрегату;

- збільшення втрати (чаду) корисних домішок в процесі окисного рафінування, а також розкислення і легування;

- збільшення втрати заліза у вигляді оксидів і корольків, що містяться в шлаку.

Зазначені негативні дії шлаків на хід і результати плавки в тій чи іншій мірі проявляються в будь-яких сталеплавильних процесах. Встановлення оптимального шлакового режиму плавки повинно означати забезпечення можливо більшого прояву позитивної їх ролі і меншого-негативною.

До найбільш важливих технологічних функцій шлаку відносять:

1) видалення шкідливих домішок(S, P);

2) теплоізоляція поверхні металу в ковші;

3) накопичення і передача металу кисню, необхідного для протікання окислювальних процесів в сталеплавильній ванні;

4) поглинання і подальше розчинення спливаючих з ванни неметалічних включень;

5) захист ванни від газів (H, N) з атмосфери, що контактує з металом.

Рідкий метал, в процесі плавки і розливання, постійно знаходиться в контакті зі шлаком і взаємодіє з ним. Параметри шлакового режиму — склад, в'язкість, кількість шлаку і швидкість його формування чинять сильний вплив на якість сталі, вихід придатного металу, стійкість футеровки.

Основне завдання сталеплавильника: видалити з металу шкідливі домішки (зазвичай це сірка і фосфор). Завдання це вирішується шляхом переведення цих небажаних домішок в шлак і створення умов, що перешкоджають їх зворотному переходу з шлаку в метал.

Це досягається коригуванням шлакового режиму по ходу плавки:

- хімічного складу і властивостей шлаку за рахунок використання шлакоутворюючих – вапняку, вапна, плавикового шпату, бокситу та ін.;

- кількості шлаку за рахунок проведення операцій по скачуванню і оновленню шлаку.

Для отримання найкращих результатів плавки і високої якості стали необхідно управляти фізичними і хімічними властивостями шлаку.

Основу шлаків складають оксиди; в залежності від їх хімічних властивостей оксиди ділять на три групи:

1) кислотні - Si02, Р2О5;

2) основні - CaO, MgO, FeO, MnO;

3) амфотерні - А12О3, Fe203, Сг2О3.

Основні і кислотні оксиди мають високу хімічну спорідненість один до одного. В результаті хімічної взаємодії оксидів в шлаках утворюється велика кількість різних сполук. Наприклад: 2Ca0ᵒSi02; 2Fe0ᵒSi02; СаОFе2О3; MnOᵒSi02 і багато інших. Таким чином, шлаки складаються як з вільних оксидів, так і з пов'язаних в різні хімічні сполуки.

За хімічним складом розрізняють два типи шлаків:

а) кислі, в яких переважає кремнезем (50-60 % SiO2)

б) основні, що складаються головним чином з основних оксидів (СаО-40-50%, MgO+MnO=15-20 %).

Кислі шлаки мають великий вплив на футеровку сталеплавильних агрегатів. Основними джерелами кремнезему є, футеровка і реакція окислення кремнію металевої шихти. У таких кінцевих шлаках-60% SiO2, а на початку 40%. Основним недоліком кислих шлаків є дуже слабка десульфурація і дефосфорація металу. Обов'язковими компонентами є FeO, MnO, А12О3, СаО.

Основні шлаки надають рафінуючу дію на метал, видаляючи сірку і фосфор. Головним компонентом є СаО, його зміст змінюється від 20-30 % на початку плавки і до 45-60 % в кінці плавки. Джерелом СаО є вапно, вапняк. Збільшення вмісту СаО вище зазначених значень недоцільно, тому що шлак володіє тоді значно меншим ступенем десульфурації і дефосфорації.

Кремнезем є обов'язковим компонентом основного шлаку. Вміст SiO2 на початку плавки становить 25-35%, а до кінця плавки 15 - 20%. Вже при основності 1,87 шлак починає працювати як дефосфоратор і десульфуратор, але сам кремнезем не сприяє видаленню сірки і фосфору.

З одного боку SiO2 знижує рафінуючу здатність шлаку, але з іншого боку він знижує температуру плавлення шлаку, що важливо.

MgO (магнезія) є неминучим компонентом і надходить практично весь з футеровки агрегату. При 8-10% MgO не надає особливого впливу на шлак, але при 12-15% і більше знижує серопоглотительную і фосфоропоглотительные здатності шлаку, так як знижує ефективність розчинення вапна.

FeO в основних шлаках на початку плавки грає роль основного оксиду, частково заміщаючи CaO, сприяючи десульфурації і дефосфорації. FeO в ході плавки поступово знижується з 25-30% до 20% в шлаку.

А12О3 (глинозем) в мартенах і конвертерах при 10-12% прискорює розчинення вапна і сприяє поліпшенню властивостей шлаку, але більшу кількість погіршує жидкоподвижность і активність шлаку.

MnO (закис марганцю) прискорює розчинення вапна і вважається корисним компонентом шлаку. На початку плавки MnO в 1,5-2 рази більше, ніж в кінці, тому при видаленні з агрегату первинного шлаку суттєво зменшується його кількість в кінцевому шлаку.

Конвертерні шлаки є основними; їх головні складові СаО (43-53%), SiO2 (14-22%), FeO (8-20%), MnO (до 12%).

Амфотерні поводяться в основному середовищі як кислотні, а в кислотному середовищі як основні.

Рафінуюча здатність сталеплавильних шлаків визначається активністю двох головних його компонентів — СаО і FeO.

Хімічні властивості шлаків

1) Основність шлаку (В) – показник, що характеризує надлишок основних оксидів над кислими, визначає здатність шлаку поглинати з металу сірку і фосфор, і застосовується тільки для опису властивостей основних шлаків.

При переділі малофосфористих чавунів за показник основності шлаку приймають відношення: В= (CaO)/(SiO2), при переділі высокофосфористых чавунів - В = (CaO)/(SiO2 + Р2О5).

За величиною показника основності сталеплавильні шлаки умовно підрозді-

ляють на:

- низькоосновні, в яких відношення CaO / SiO2 < 1,5;

- шлаки середньої основності, для яких CaO/ SiO2 = 1,5-2,5;

- високоосновні шлаки, для яких CaO/ SiO2 > 2,5.

2) Окислювальна здатність шлаку – це його здатність надавати окисне вплив на металеву фазу в результаті передачі в неї кисню. Передача кисню зі шлаку в метал можлива за умови перевищення можливої концентрації кисню в металі, рівноважної зі шлаком [О] ш даного складу і при даній температурі, над фактичним вмістом кисню в металі [О]ф.

Фактичний вміст кисню в металі [О]ф у період окисного рафінування в основному визначається рівновагою реакції [C]+[O]={CO} (залежить від концентрації вуглецю), а рівноважний зі шлаком [О]ш – визначається рас-розподілом кисню між металом і шлаком. Оксидами, здатними переда-вати кисень в метал є оксиди заліза (FeO) = [O] + (Fe). При цьому, активність переходу кисню з шлаку в метал визначається не тільки концентрацією оксидів заліза, але і температурою, а також складом шлаку.

Практика сталеплавильних процесів показує, що окислювальна здатність шлаку зростає:

- при підвищенні вмісту в шлаку оксидів заліза (FeO і Fe203);

- зі збільшенням концентрації в металі вуглецю (в результаті протікання реакції [C]+[O]={CO} знижується фактичний вміст кисню в металі);

Шлак, для якого дотримується умова [О] ш > [О]ф, називається окислювальним. При виконанні зворотної умови [О] ш < [О]ф шлак називається раскислітельним або відновним, оскільки такий шлак забезпечує поглинання кисню з металу. За умови [О] ш = [О]ф шлак називається нейтральним.

В якості міри окислення шлаку у виробничих умовах зазвичай приймають вміст FeO в шлаку, або сумарний вміст оксидів FeO і Fe203, або вміст заліза в шлаку. За рівнем вмісту FeO, сталеплавиль-ві шлаки поділяються на: відновлювальні – при вмісті в них FeO не більше 1%; окислювальні – при утриманні FeO більше 5%.

Фізичні властивості шлаків

1) Температура плавлення шлаків.

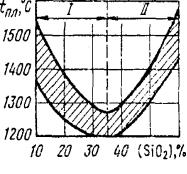

На температуру плавлення шлаку може впливати будь-який його компонент. Однак, як показують дослідження, для звичайних окислювальних шлаків першорядне значення має зміна вмісту SiO2 (див. рисунок 1).

I – основний процес;

II – кислий процес

Рисунок 1 – Залежність температури плавлення мартенівських шлаків від вмісту в них SiO2

Найбільш легкоплавкі шлаки (tпл = 1200-1300°С) містять 30-40% SiO2. Як зниження, так і збільшення вмісту SiO2 в шлаку вище зазначених меж призводить до підвищення температури плавлення.

Вміст SiO2 дорівнює 30-40%, зазвичай спостерігається на початку плавки як в основних, так і в кислих процесах. По ходу плавки в основних процесах вміст SiO2 знижується, а в кислих процесах підвищується, тому температура плавлення шлаків по ходу плавки зазвичай підвищується.

Оскільки фактична температура ванни в кінці плавки (і по її ходу) суворо регламентована, то домогтися гарної жідкоподвіжностью шлаку можливо лише шляхом зменшення температури його плавлення при використанні різних добавок. Для зменшення температури плавлення (і в'язкості) основних шлаків зазвичай використовують добавки бокситу (А12О3, SiO2, Fe203), плавикового шпату (CaF2), бою шамотної цегли (SiO2, А12О3); на кислі шлаки тощо впливають добавки вапна (CaO), доломітизованого вапняку (CaO, MgO) або магнезиту (MgO).

2) В'язкість шлаків

В'язкість шлаку є найважливішим з властивостей. Підвищена в'язкість шлаку ускладнює тепло - і масоперенос в шлаку, викликає уповільнення всіх процесів на-грева і рафінування металу, призводить до зайвого угару раскисляющих і легуючих присадок, зменшує вихід придатної сталі. В'язкість шлаку залежить від його температури і складу. Значення в'язкості нормальних шлаків по ходу плавки зазвичай знаходяться в межах 0,1-0,3. Компонентами шлаку, різко підвищують його в'язкість є МgО (>10-12%) і Сг2О3 (>5-6%); ці компоненти при змістах вище зазначених меж збагачують шлак мелкодісперснимі частками. Значення в'язкості нормальних шлаків по ходу плавки зазвичай знаходяться в межах 0,1-0,3 Па∙с, а в'язкість густих шлаків може досягати 0,8-1 Па∙с і більше (для кислих шлаків, насичених SiO2).

Для зменшення в'язкості основних шлаків використовують добавки «разжижителей» (боксит, плавиковий шпат, окалина, руда, шамотний бій), елементи яких сприяють розчиненню в шлаку твердих частинок оксидів кальцію і магнію (утворюючи з ними легкоплавкі з'єднання), чим збільшують допустима верхня межа основності шлаку. Так, в'язкість основних шлаків істотно знижується при введенні 2-5% CaF2, 5-7% А12О3, а також при збільшенні концентрації в шлаку оксидів заліза, марганцю і фосфору. На кислі шлаки розріджує дію надають добавки вапна і рудних матеріалів.

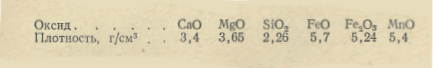

3) Щільність шлаків

Щільність шлаку, визначає обсяг займаний їм, тому її необхідно враховувати при проектуванні сталеплавильних агрегатів, а також розрахунку кількості шлакових чаш. Щільність шлаку визначається температурою і складом шлаку, компоненти якого значно розрізняються по щільності:

Крім того, щільність шлаку залежить від температури: підвищення температури на 100 °С призводить до зменшення щільності шлаку приблизно на 0,07 т/м3. У розрахунках щільність холодного твердого основного шлаку можна приймати рівною 3,5 т/м3, а основного рідкого шлаку – 3 т/м3 .

4) Теплопровідність шлаку

Теплопровідність, як властивість, що характеризує здатність речовини до вирівнювання температури по його об'єму за допомогою передачі тепла в результаті

теплового руху частинок, оцінюється коефіцієнтом теплопровідності.

Коефіцієнт теплопровідності характеризує можливості речовини з передачі тепла. Коефіцієнт теплопровідності сталеплавильного шлаку (в спокійному стані) становить 2,0-3,5 Вт/(м•К), що в 6-10 разів менше коефіцієнта теплопровідності розплавленого металу (21-23 Вт/(м•К)). Перемішування ж металу і шлаку газовими бульбашками при активному окисному обезуглероживании підвищує значення коефіцієнтів теплопровідності шлаку і металу до 110-230 Вт/(м•К) і 1800-2000 Вт/(м•К), відповідно.

Таким чином, незалежно від стану ванни теплопровідність металу значно перевищує можливості теплопередачі шлакового шару. Тому для мартенівських печей, в яких основна частина тепла передається від факела через шар шлаку, необхідно підтримувати шар шлаку на мінімальному рівні і максимально обмежувати його спінювання, при якому різко зростає тепловий опір.

В конвертерах і двухванных печах, в яких основна частина тепла, що генерується в металі (при окисленні домішок металу газоподібним киснем), теплопровідність шлаку не впливає на результати процесу, а температури металу і шлаку близькі.

5) Спінення шлаку

Спінювання шлаку відбувається внаслідок насичення шлаку дрібними бульбашками СО, не здатними подолати опір шлакового розплаву.

Спінювання шлаку веде до зниження його теплопровідності і підвищення питомого обсягу. Зниження спінювання шлаку в кисневих конвертерах з верхньою подачею дуття і дугових електропечах відіграє позитивну роль, оскільки підвищує і стабілізує засвоєння кисню ванною, збільшується ефективність засвоєння тепла, знижує винос плавильної пилу і втрати металу з нею, зменшує поглинання азоту з пічної атмосфери. При цьому надмірне спінювання призводить до викидів шлаку з будь-якого агрегату, що неприпустимо. У мартенівських печах пінистий шлак, володіючи низькою теплопровідністю, погіршує теплопередачу від факела до металу, що викликає подовження плавки і підвищення зносу футеровки, особливо склепіння печі, оскільки значна частина незасвоєного металом тепла поглинається футеровкою, що призводить до її перегріву.

Причиною надмірного спінювання шлаку є підвищений вміст у ньому SiO2 і Р2О5, які підвищують поверхневий натяг шлаку і стійкість піни, а також наявність в шлаку дуже дрібних твердих частинок, які підвищують механічну міцність шлакових плівок (служать "каркасом").

Для зниження схильності шлаку до надмірного пінення через наявність у ньому дуже дрібних твердих частинок необхідно підвищення температури, яке забезпечує розчинення твердих частинок в шлаку. Якщо ж надмірне спінювання викликається підвищеним вмістом в шлаку SiO2 і Р2О5, то для їх нейтралі-зації необхідно підвищення концентрації в шлаку CaO, CaF2. При цьому головним фактором мінімального спінювання є утворення гомогенного шлаку.

Контрольні питання:

1. Характеристика сталеплавильних шлаків.

2. Джерела утворення сталеплавильних шлаків.

3. Роль вмісту окремих оксидів в шлаку.

4. Хімічні властивості сталеплавильного шлаку: основність шлаку.

5. Хімічні властивості сталеплавильного шлаку: окислювальна здатність шлаку.

6. Фізичні властивості шлаку.

7. Температура плавлення.

8. В'язкість шлаку.

9. Поверхневий і міжфазний натяг шлаків.

10. Спінювання шлаку.

11. Поясніть перший механізм розчинення вапна.

12. Поясніть другий механізм розчинення вапна.

13. Що таке асиміляція?

14. Технологічні функції шлаку.

Література :

1. Д.Ф.Чернеги, В.С.Богушевського, Ю.Я.Готвянського. „Основи металургійного виробництва металів і сплавів”. Підручник – Київ: Вища школа, 2006. – 503 с.

2. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия. Учебник для вузов. — 6-изд., перераб и доп. — М.: Академкнига, 2002. — 768 с.

3 Бойченко Б.М., Охотський В.Б., Харлашин П.С. "Конвертерне виробництво сталі: теорія, технологія, якість сталі, конструкції агрегатів, рециркуляція матеріалів і екологія".Підручник. - Дніпропетровськ: РВА «Дніпро-ВАЛ», 2004. - 454 с.

4. Шаповалов А.Н. Теория и технология производства стали: Учебное пособие. – Новотроицк: НФ НИТУ «МИСиС», 2015. – 176 с.

5. Явойский, В.И. Металлургия стали. Учебник под редакцией Явойского В.И., Кряковского Ю.В. М.: Металлургия, 1983. - 210 с.

6. Соколов Г.А."Производство стали" М. " Металлургия", 1982 г. 496с

про публікацію авторської розробки

Додати розробку