ТЕХНІЧНА МЕХАНІКА Блок 3 «Деталі машин» Збірник опорних конспектів лекцій для всіх технічних спеціальностей

ВІДОКРЕМЛЕНИЙ СТРУКТУРНИЙ ПІДРОЗДІЛ

«ЗАПОРІЗЬКИЙ ЕЛЕТКТРОТЕХНІЧНИЙ ФАХОВИЙ КОЛЕДЖ

НАЦІОНАЛЬНОГО УНІВЕРСИТЕТУ «ЗАПОРІЗЬКА ПОЛІТЕХНІКА

ТЕХНІЧНА МЕХАНІКА

Блок 3 «Деталі машин» Збірник опорних конспектів лекцій для всіх технічних спеціальностей

Викладач І.В. Дубовський

2021

Передмова

Технічна механіка та ї складові блоки − «Теоретична механіка», «Опір матеріалів», «Деталі машин» вивчаються на всіх технічних спеціальностях коледжу. Завершальних етапом загально-технічної підготовки студентів є вивчення блоку ІІІ «Деталі машин», який поділяється на кілька розділів (модулів).

В блоці «Деталі машин» викладені основні положення по єдиній методиці із додаванням рисунків; розглядаються види типових механічних передач і з’єднань, їх приклади застосування, та типові розрахунків на міцність.

Матеріал опорного конспекту лекцій може бути використаний для самостійної підготовки студентів до практичних, лабораторних і залікових занять, і як додаток для підготовки до екзамену як денної, так і заочної форми навчання.

ПРИКЛАДИ РІЗНИХ МЕХАНІЧНИХ ПЕРЕДАЧ......................................................... 7

2 Радіальні підшипники з короткими циліндричними роликами................................. 42

ВСТУП

Найбільш поширені робочі машини призначені для полегшення або зміни фізичної праці людини, пов’язаної з переміщенням вантажів, із зміною форми, властивостей, стану, розмірів, положення оброблювальних матеріалів. До таких машин відносяться різні верстати, дорожні, сільськогосподарські і транспортні машини, підйомні крани, лебідки, транспортери, конвеєри, ескалатори. Названі машини об’єднує наявність в них поширених механічних передач, типових вузлів і деталей таких як: зубчасті передачі, підшипники, болти, гайки, шпонки і т. ін. Конструкції, принцип роботи, призначення особливості названих виробів вивчаються в третьому блоці предмета «Технічна механіка» − «Деталі машин».

Механізмом називають сукупність взаємозв’язаних ланок, які допускають їх відносний рух і призначених для перетворення руху однієї ланки в необхідні рухи інших ланок.

Кінематичною парою називають з’єднання двох деталей, які допускають відносне переміщення, наприклад гвинт та гайка, зубаста передача, вал та підшипник.

Вузол – це закінчена складальна одиниця, яка складається із кількох деталей, що мають загальне функціональне призначення, наприклад підшипники кочення, муфти, тощо.

Деталь – це виріб, виготовлений із однорідного матеріалу із застосування складальних операцій. Деталі можуть бути простими (шпонки, болти, гайки, гвинти, шківи), або складними (корпус редуктора, корпус верстата, колінчастий вал, тощо). Деталі об’єднуються в вузли. Вузли і деталі загального призначення застосовують в машинобудуванні в дуже великій кількості: в автомобілі більше п’яти тисяч деталей, у літаках – більше міліонна; шо рік в у світі виготовляється понад мільярда зубчастих коліс різних розмірів.

Щоб зрозуміти роботу будь-якої машини, необхідно спочатку дізнатись про її складові частини, окремі механізми, вузли, деталі, та навчитись конструювати і проводити необхідні розрахунки їх на міцність. Успішне засвоєння знань з блоку «Деталі машин» ґрунтується на знаннях і вміннях з таких предметів: математика, інженерна та комп’ютерна графіка, технологія конструкційних матеріалів, взаємозамінність, стандартизація та керування якістю.

МЕХАНІЧНІ ПЕРЕДАЧІ

Способи передачі обертального руху в різних галузях техніки.

Для того, щоб працювали різні робочі машини (верстати, конвеєри, транспортери, лебідки, підйомні крани, ескалатори) необхідно їх приєднати до джерела енергії – електродвигуна.

Але швидкість ротора (валу двигуна) має великі значення (n ≥ 100 об/хв.), а робочим машинам необхідно значно менші швидкості. Проміжною ланкою між двигуном і робочою машиною часто застосовують будь-який передаточний механізм спеціальної конструкції – всі механізми називають ПЕРЕДАЧАМИ.

Передачі виконують такі функції:

1. Зменшують або збільшують швидкість валу двигуна до необхідної для робочої машини;

2. Одночасно збільшують силову характеристику двигуна – обертаючий момент;

3. Передають енергію двигуна на велику відстань (до 15м);

4. Перетворюють обертальний рух валу двигуна в інший рух: зворотньопоступальний, поступальний, коливальний, переривчастий, реверсивний.

За основною ознакою передачам присвоєні відповідні назви: зубчасті, фрикційні, пасові, ланцюгові, черв’ячні, рейкові, гвинтові.

Зубчастими називають всі передачі, якщо на поверхні коліс нарізані зубці.

Фрикційними називають передачі, якщо механізм працює за рахунок тертя між колесами (котками, дисками, роликами).

Пасовими передачі називають тому, що два колеса (шківи) з’єднуються пасом, гнучкою ланкою із гуми, шкіри і т. ін.

Ланцюговими передачі називають тому, що два колеса (зірочки) з’єднуються гнучкою ланкою – спеціальним ланцюгом.

Черв’ячними передачі називають тому, що гвинт з різьбою чимось схожий на черв’яка.

Гвинтові передачі складаються із довгого гвинта з різьбою і гайки; саме ця передача сприяє перетворенню обертального руху однієї деталі в поступальний рух другої.

Рейковими називають передачі тому, що одна з деталей має форму довгої вузької планки з нарізаними зубцями: при обертанні зубчастого колеса рейка рухається зворотно-поступально.

За різними характерними особливостями передачі можна розділити на групи – це називається класифікація передач: I. За принципом дії:

- передачі тертям (фрикційні, пасові);

- передачі зачепленням (зубасті, черв’ячні, ланцюгові, гвинтові, рейкові);

II. За розташуванням коліс:

- дотиком коліс (зубасті, черв’ячні, ланцюгові, гвинтові, рейкові);

- з допомогою гнучкої проміжної ланки – пасу або ланцюга (пасові, ланцюгові);

III. За конструктивним оформленням:

- закриті в герметичному корпусі з постійним змащенням;

- відкриті, без захисту зовні;

- напівзакриті – захист не забезпечує повну герметичність.

IV. За характером зміни швидкості:

- знижуючи швидкість валу двигуна – їх називають передачі - редуктори;

- збільшуючи швидкість валу двигуна – їх називають прискорювачі або мультиплікатори.

V.За розташуванням двох валів, на яких закріплені колеса і формою коліс:

- циліндричні – якщо вали паралельні між собою, а колеса мають форму дисків з зубцями прямими, косими або шевронними;

- конічні – якщо вали перетинаються між собою, а колеса при цьому мають форму зрізаного конуса;

- черв’ячні або гвинтові – якщо осі валів перехрещуються між собою.

VI. За кількістю ступенів:

- одноступінчасті, які складаються з двох коліс і двох валів; - двоступінчасті, які складаються з двох пар коліс; -трьох ступінчасті, які складаються з трьох пар коліс.

Багатоступінчасті передачі бувають однотипними або комбінованими, тобто колеса можуть мати однакову форму (тільки циліндричну), або різну форму кожної пари.

VII. За величиною передаточного числа:

- з постійним передаточним числом;

- із змінним передаточним числом – такі спеціальні механізми називаються варіатори.

Основні характеристики електродвигуна: - потужність Р, Вт; кВт;

- частота обертання валу n, об/хв.; 1/хв.;

- кутова швидкість валу ω, рад/с; 1/с; - обертаючий момент на валу М, Нм.

Зв’язок між цими характеристиками:

P πn 9,55 P

Р = Моб · ω ; Mоб = ![]() ; ω=

; ω= ![]() ; Mоб =

; Mоб = ![]() . ω 30 n

. ω 30 n

Основна кінематична характеристика будь-якої передачі – передаточне число u:

ω1 n1 d2 z2

u= ![]() ; u=

; u= ![]() ; u=

; u= ![]() ; u=

; u= ![]() ; ω2 n2 d1 z1

; ω2 n2 d1 z1

( де d – діаметр; z – число зубців на колесі).

ω1, n1, d1, z1 – це параметри ведучого (меншого) колеса кожної

передачі – редуктора; ω2, n2, d2, z2 – це параметри веденого (більшого) колеса кожної

передачі – редуктора.

Основна якісна характеристика будь-якого механізму – ККД, позначається η – він характеризує досконалість механізму. Має різні значення – від 50% до 99%, або η = 0,50...0,99.

ПРИКЛАДИ РІЗНИХ МЕХАНІЧНИХ ПЕРЕДАЧ

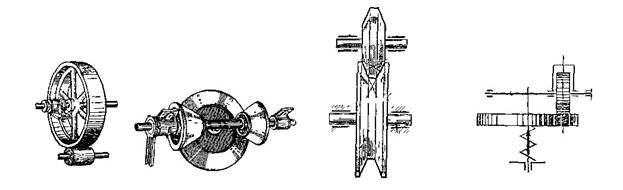

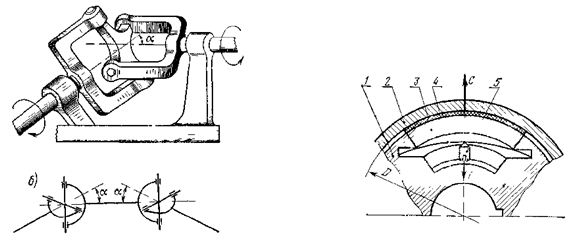

Рисунок 1 – Фрикційні передачі: з циліндричними котками, з конічними котками, з клиновими котками, фрикційний варіатор.

Рисунок 2 – Пасові передачі: плоско пасова, зубчасто-пасова, клинопасова.

Рисунок 3 – Зубчасті передачі з циліндричними колесами: прямозуба, косозуба, шевронна, з внутрішнім зачепленням, з кругло гвинтовими зубами.

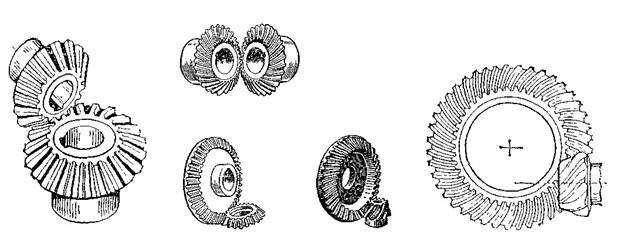

Рисунок 4 – Зубчасті передачі з конічними колесами.

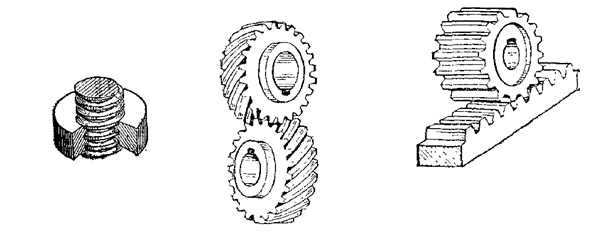

Рисунок 5 – Передача гвинт-гайка, гвинтова передача циліндричними кривозубими колесами, рейкова передача.

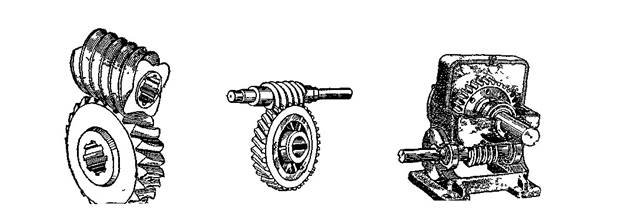

Рисунок 6 – Черв’ячні передачі: з чотирьох заходним черв’ячним гвинтом, з одно західним черв’ячним гвинтом, в закритому корпусі.

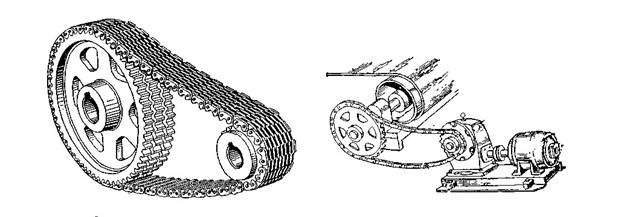

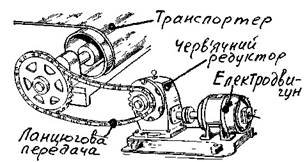

Рисунок 7 – Ланцюгові передачі; застосування ланцюгової передачі в приводі транспортера.

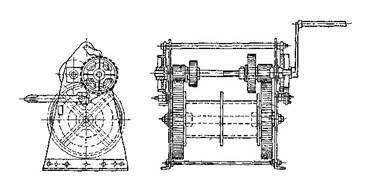

Рисунок 8 – Лебідка з ручним приводом – це вантажопідйомний механізм.

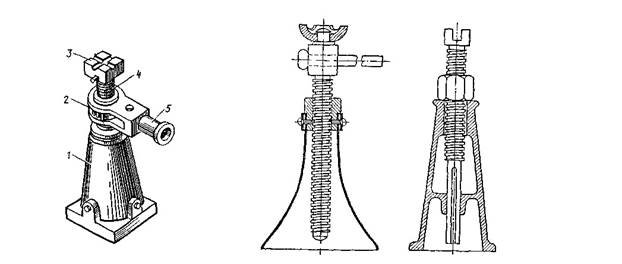

Рисунок 9 – Гвинтовий домкрат – це вантажопідйомний механізм, використовується при монтажних та ремонтних роботах.

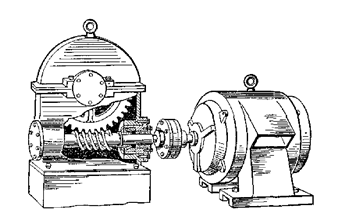

Рисунок 10 – З’єднання електродвигуна і черв’ячного закритого редуктора муфтою.

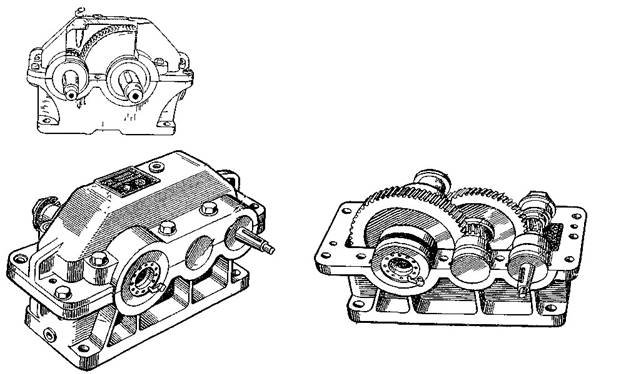

Рисунок 11 – Одноступінчастий і двоступінчастий циліндричні закриті редуктори.

Рисунок 12 – Кінематичні схеми закритих одноступінчастих редукторів:

циліндричного, конічного, черв’ячного.

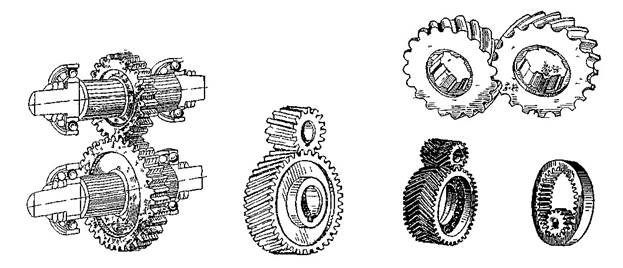

ЗУБЧАСТІ ПЕРЕДАЧІ

1. Загальні відомості та особливості.

Зубчасті передачі – найбільш поширений тип механічних передач. В різних галузях техніки та промисловості працюють більйони зубчастих колес, розміри яких від 1 мм до 8 м в діаметрі. Зубчасті передачі призначені для передавання обертального руху і енергії від двигуна до споживача, або для перетворення обертального руху в поступальний або навпаки. Тому зубчаста передача складається з двох колес, або з колеса і рейки, на поверхні яких чергуються западини і виступи – зуби.

Зубчасті передачі, призначені для зниження швидкості двигуна, називаються редукторами. Менше ведуче зубчасте колесо зчеплю вальної пари називають шестірнею, а більше ведене – колесом.

2. Переваги зубчастих передач.

2.1. Здатність передавати потужності від десятих часток до десятків тисяч кіловат при різних частотах обертання.

2.2. Здатність працювати при великих швидкостях – до 50м/с (навіть до 100м/с).

2.3. Постійність передаточного числа, неможливість проковзування і буксування.

2.4. Компактність при великих потужностях і передаточних числах.

2.5. Високий ККД – до 98% (до 0,98).

2.6. Невеликий тиск на вали і їх опори.

2.7. Можливість виготовлення зубчастих коліс з різних металів і неметалів.

3. Недоліки зубчастих передач.

3.1. Обмеженість передаточного числа для одноступінчастих передач:

оптимальне значення U ≤ 6; можливе Umax ≤ 15.

3.2. Поломка зубів при перевантаженнях.

3.3. Складність виготовлення зубчастих коліс.

3.4. Передачі спричинюють шум та вібрації.

4.Класифікація зубчастих передач.

4.1. За конструктивним оформленням:

• Закриті – в герметичному корпусі, з постійним змащуванням

(способом занурювання колеса);

• Відкриті – не захищені від пилу і бруду;

• Напівзакриті тонким кожухом.

4.2. За взаємним розміщенням осей коліс:

• Циліндричні – осі валів паралельні;

• Конічні – осі валів перетинаються;

• Черв’ячні та гепоїдні – осі перехрещуються.

4.3. За напрямом зубів:

• Прямозубі;

• Косозубі;

• З гвинтовими зубами;

• шевронні

4.4. За формою профілю зубів:

• евольвентні (найбільш поширені)

• кругові (або зачеплення Новікова) 4.5. За взаємним розташуванням колес:

• зовнішнє зачеплення (переважно);

• внутрішнє зачеплення.

4.6. За величиною колової швидкості:

• тихохідні - Vmax < 4м/с;

• швидкохідні - V > 15м/с (до 100м/с) •з середньою швидкістю - V = 4...15м/с

4.7. За кількістю ступенів:

• одноступінчасті (одна пара колес);

• багатоступінчасті та комбіновані.

5. Матеріали зубчастих коліс.

Вибір матеріалу залежить від вимог, які ставляться до розмірів і маси передачі, від передаваної потужності, колової швидкості і потрібної точності виготовлення коліс. Основний матеріал – це сталь: ст. 5, ст. 6, сталь 35, 40, 45, 50, 40Х, 40ХН. Для великих коліс (d > 500мм) застосовують виливки із сталі 35Л, 45Л, 40ХНТЛ. Для підвищення міцності в твердості зубів їх піддають термічній і хіміко-термічній обробці (поліпшенню, нормалізації, гартуванню). Для тихохідних відкритих передач застосовують чавуни – с4 15-35, с4 18-36 і т.д. Для слабко навантажених передач використовують: текстоліт, ДШП, капрон. Колеса з бронзи – для черв’ячних передач, а із сплавів міді – для колес в несилових приладах.

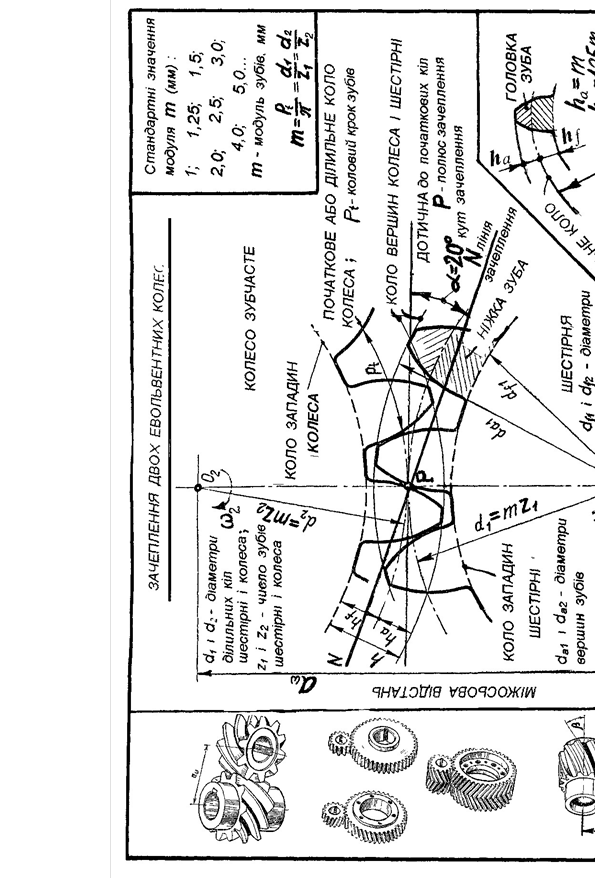

Основні геометричні параметри зубчастої циліндричної передачі з евольвентним зачепленням та співвідношенням між ними.

1. Позначення основних параметрів:

Z1, Z2, d1, d2, aω, da1, da2, df1, df2, O1O2, NN, ha, hf, h, Pt, P, α, β, m, mn.

2. На рисунку показані такі параметри :

- Z1 і Z2 – числа зубів шестірні і колеса;

- d1 і d2 – діаметри ділильних кіл шестірні і колеса, кола доторкуються в точці P;

- aω – міжосьова відстань, яка дорівнює O1O2 - відстані між центрами колес;

- показана спільна дотична до ділильних кіл, вона перетинає лінію O1O2 в точці P;

- NN – лінія зачеплення або лінія тиску, спрямована перпендикулярно до бокової поверхні зубів в точці Р;

- α – кут зачеплення – кут між лінією NN та дотичною до дільних кіл; кут α=20° для всіх зубчастих передач;

- Р – точка має назву полюс зачеплення, знаходиться на перетині всіх основних ліній (дивись на рисунку);

- ha – висота головки зуба;

- hf – висота ніжки зуба;

- h – повна висота зуба;

- Pt – коловий крок зубів, вимірюється по ділильному колу;

- da1 і da2 – діаметри вершин зубів; - df1 і df2 – діаметри западин зубів.

3. Виведемо формулу для визначення основного геометричного параметра зубів – модуля зачеплення m:

довжина ділильного кола дорівнює або Pt·Z або π·d; тоді Pt·Z = π·d. Зробимо

![]() Pt d Pt перетворення: = . Постійна величина

Pt d Pt перетворення: = . Постійна величина ![]() = const , однакова для шестерні і π Z π

= const , однакова для шестерні і π Z π

Pt d

колеса, названа модулем зачеплення m: ![]() = m, тоді дріб

= m, тоді дріб ![]() = m . Модуль m π Z

= m . Модуль m π Z

d1 визначається в “мм”. Величина m однакова для шестерні і колеса: ![]() = m ;

= m ;

Z1

d

![]() 2 = m. Модуль m – величина стандартна, має такі значення в “мм”: 1; 1,25; 1,5; Z2

2 = m. Модуль m – величина стандартна, має такі значення в “мм”: 1; 1,25; 1,5; Z2

2; 2,5; 3; 4; 5; 6; 8; 10; ….

4. Через модуль зачеплення m можна записати такі співвідношення:

- ha = m; hf = 1,25 · m; hf > ha;

- h = ha + hf = 2,25 · m;

- d1 = m · Z1; d2 = m · Z2;

-![]() ;

;

- da = d + 2 · ha = m · Z + 2 · m = m(Z+2);

- df = d − 2 · hf = m · Z − 2 · 1,25 · m = m(Z−2,5);

5. При проектному розрахунку зубчастих передач модуль зачеплення визначають за спрощеною формулою:

m = (0,01…0,02) · aω = 0,01 aω … 0,02 aω, а потім підбирають стандартне значення за таблицею.

6. В косозубних передачах зуби мають кут нахилу β. Оптимальне значення β = 8°...18°. Модуль зубів визначають в площині, перпендикулярній до лінії зуба, тому його називають нормальним, позначають mn. Для косозубих передач діаметри ділильних кіл d1 та d2 визначаються за формулами:

d![]() ; d

; d![]() .

.

Значення сosβ треба підставляти з точністю до 0,0001.

7. При проектному розрахунку використовуються такі співвідношення:

2⋅aω⋅cosβ (Z1 + Z2 )⋅mn

Z1 = ![]() ; Z2 = Z1 · up; cosβ=

; Z2 = Z1 · up; cosβ= ![]() .

.

(u +1)⋅mn 2⋅aω

Числа Z1 та Z2 приймати цілі числа. up – це задане передаточне число редуктора.

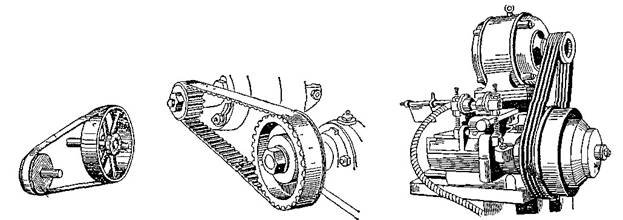

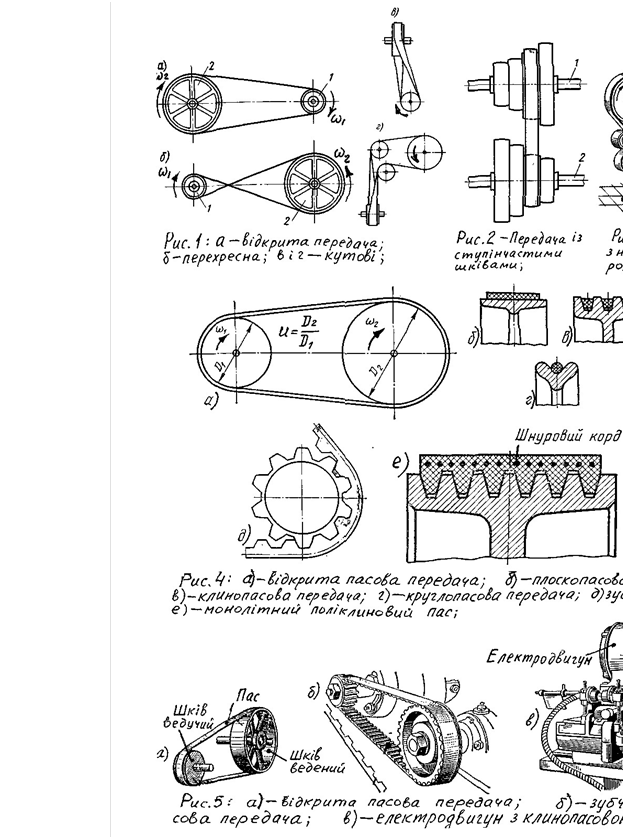

ПАСОВІ ПЕРЕДАЧІ

Пасова передача – це два шківи, закріплені на валах, і нескінченний пас, натягнутий на шківи. Назва передачі залежить від форми поперечного перерізу паса:

- плоскопасова

- клинопасова

- круглопасова

- зубчасто-пасова

Це один з найстаріших видів механічних передач. Їх переваги: простота конструкції в порівнянні з іншими; плавність передачі руху в момент запуску привода; безшумність в роботі; можливість передавати енергію двигуна на великі відстані – до 15м і навіть в різних площинах.

Недоліки пасових передач: невелика передавана потужність – до 50квт; великі габарити при великій потужності; мала довговічність пасів; можливе проковзування шківа; підвищені навантаження на вали і опори (підшипники). Приклади застосування пасових передач:

- передачі з круглими пасами застосовують у побутовій техніці і механічних приладах, які працюють при невеликих потужностях;

- передачі з монолітними поліклиновими пасами – у силовій техніці, для верстатів;

- передачі з зубчастим пасом працюють добре при великих потужностях і великих швидкостях (відповідно до 200квт і 80 м/с).

ККД пасових передач може бути до 0,97.

Плоскопасові передачі можуть бути: відкриті, перехресні, напівперехресні, із ступінчастими шківами, з натяжним роликом.

Відкритою називається пасова передача, в якій шківи обертаються в один бік; перехресною – в якій шківи обертаються в протилежні сторони і т.д.

Колеса пасової передачі називають шківи. Їх виготовляють з чавуну, сталі, алюмінію, деревини, пластмаси.

Паси виготовляють із матеріалів, що забезпечують міцність, гнучкість, еластичність, великий коефіцієнт тертя із шківами: це прогумовані паси із технічної тканини (бельтингу); шкіряні паси; бавовняні і шерстяні – просічені спеціальними речовинами (бітум, озокерит, сурик); плівкові паси із пластмаси, армовані кордом з капрону або лавсану.

Вибір пасу залежить від потужності привода, швидкості і відстані передачі. Більшість пасів стандартизована.

Розглянемо кілька конструкцій різних пасових передач.

ПРИКЛАДИ КОНСТРУКЦІЙ РІЗНИХ ПАСОВИХ ПЕРЕДАЧ

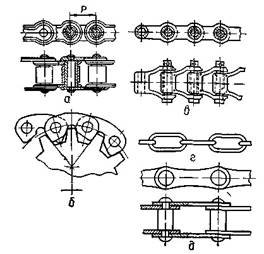

ЛАНЦЮГОВІ ПЕРЕДАЧІ

Ланцюгова передача складається із нескінченного замкнутого ланцюга, зачепленого із зірочками – колесами, що мають зуби спеціального профілю.

Ланцюгові передачі мають такі переваги:

- можливість передавати рух на великій відстані до 8 метрів;

- більш компактна у порівнянні з пасовою при однаковій потужності;

- високий ККД до 0,96;

- відсутність проковзування.

Недоліки ланцюгових передач:

- витягування ланцюга внаслідок спрацювання шарнірів;

- необхідність високої точності при монтажі;

- велика вартість ланцюгів із-за їх складності виготовлення;

- необхідність змащення ланцюгів з метою запобігання спрацюванню ланцюга і зубів зірочок.

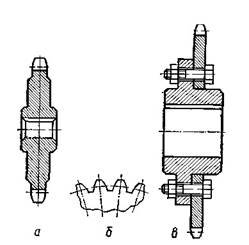

Ланцюги бувають: а – втулково-роликові; б – зубчасті; в – фасонноланкові; г – з круглими ланками; д – пластинчасто-шарні і інші.

Зірочки бувають:

а – суцільні; б –профіль зубців зірочок; в - роз′ємні.

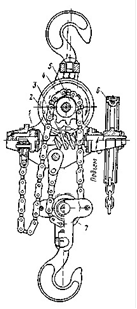

Ланцюгові передачі застосовують в підйомних пристроях, в приводах конвеєрів, транспортерів, в різних верстатах, в сільськогосподарському машинобудуванні:

Таль – це механізм для підйому вантажів, який складається з ланцюгових блоків і зубчастого або черв’ячного привода.

Ланцюгові передачі застосовують при потужності до 100 кВм, при швидкостях ланцюга до 35 м/с, при передаточних числах u ≤ 10. Матеріали – сталь різних марок:

сталь 15, 20, 20Х, 40ХН, і чавун С418-36.

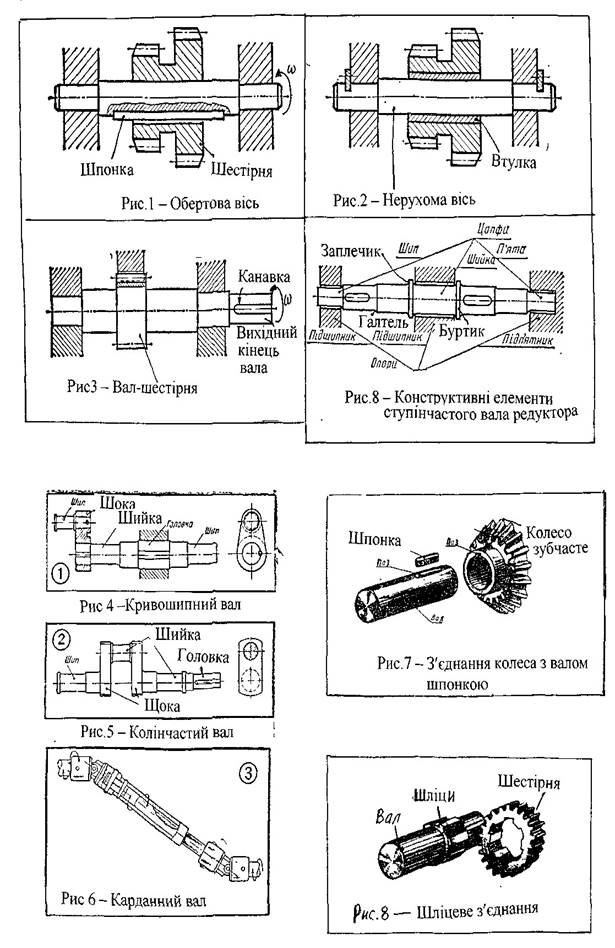

ВАЛИ І ОСІ

ВАЛИ і ОСІ - це деталі, які підтримують обертові деталі і застосовуються для їх закріплення, наприклад зубчастих коліс, шківів, зірочок, блоків, підшипників.

Вали від осей відрізняються умовами роботи і більш складною геометричною формою.

Вали завжди обертаються і призначені для передачі обертових моментів. Під дією прикладених навантажень вали зазнають деформації кручення і згину. Вали - це одна з основних деталей майже всіх машин і механізмів: це ротори двигунів, турбін, генераторів, вентиляторів, редукторів, лебідок, суден. Різноманітність валів велика, вона залежить від їх призначення:

- для перетворення поступального руху в обертальній і навпаки застосовуються кривошипні і колінчасті вали;

- несоосні елементи конструкцій, які не лежать в одній площині, зв'язують мі собою карданними валами.

Осі – це деталі, які підтримують обертові частини механізмів. Осі можуть бути рухомими і нерухомими, вони не передають обертових моментів і зазнають деформації згин. На нерухомій осі деталі вільно обертаються, а на рухомій осі вони закріплені на ній за допомогою шпонок.

Матеріали валів і осей: переважно беруть термічно оброблені середньо вуглецеві і леговані сталі 45 і 40Х, а для сильно навантажувальних валів, якщо це треба-леговані сталі 40ХН, ЗОХГТ, ЗОХГСА та інші. Вали з цих сталей звичайно зміцнюють або піддають поверхневому загартуванню СВЧ.

Класифікація валів 1. За призначенням:

- вали передач-редукторів;

- корінні вали машин (турбін, верстатів, електродвигунів); 2. За формою геометричної осі:

- прямі;

- криволінійні і колінчасті;

- гнучкі(із змінною віссю); 3. За конструктивними ознаками:

- постійного перерізу по довжині;

- ступінчасто-змінної форми;

- порожнисті (трубчасті);

- спеціальні вали: вал-шестірня, вал-черв'як, шліцевий вал).

- фасонні (кривошипні, колінчасті).

Розглянемо більш досконало конструкцію ступінчастого валу редуктора.

Ступені валу призначені для закріплення на них деталей і для створення поверхонь, якими вали опираються на нерухомі деталі корпусу. Опорні ділянки валів називають цапфами. Кінцеві цапфи називають шипами. Кінцеву частину валу, призначену для передавання осьового навантаження, називають п'ятою. Кільцеві виступи називають за плечиками, буртиками, гребенями – вони призначені для стримування осьових рухів вздовж валу закріплених на ньому деталей.

В місцях зміни товщини валів виконують галтель (викружку) для підвищеної міцності вала, щоб запобігти концентрації напруг. Для закріплення зйомних деталей на деяких ділянках вала виконують шпонкові канавки (для зубчастих колес, муфт).

Діаметри шипів, шийок і п'ят у валів повинні співпадати з діаметрами стандартних підшипників кочення, а вихідні кінці валів-з діаметрами муфт.

Розрахунок валів

Вали розраховують на міцність, беручи до уваги крутні і згинаючі моменти, а також характер зміни напруг. Вали несуть навантаження обертаючих моментів, вагу встановлених на них деталей, власної ваги і сил, які виникають під час дії передачі.

Проектування валів пов'язане з такими етапами розрахунку:

- вибір матеріалів і допустимих напруг;

- попередній (проектний) розрахунок;

- вибір розмірів основних конструктивних елементів вала;

- визначення опорних реакцій в підшипниках;

- побудова епюр згинаючих і крутних моментів;

- визначення еквівалентного моменту у небезпечному перерізі; - уточнений(перевірний) розрахунок вала.

Попередній розрахунок вала є проектним лише на кручення за зниженими допустимими напругами [τк]. Умова міцності має вигляд:

![]() M

M

τK =,

звідки отримуємо формулу для визначення діаметра вала:

![]() M K d ≥ 3.

M K d ≥ 3.

(0,2⋅[τK ])

Визначений діаметр треба округлити до найбільшого значення за ГОСТ6636-69:

10 10,5 11 11,5 12 12,5 13 14 15 16 17 18 19

20 21 22 24 25 26 28 30 32 34 36 38

40 42 45 48 50 53 56 60 63 67 71

75 80 85 90 95 100 105 110 120 125

Для з'єднання валів з стандартними підшипниками кочення дозволяється для цапф валів використовувати додаткові розміри 35, 55, 65 і 70 мм.

При перевірному розрахунку беруть до уваги одночасну дію крутного моменту, моменту згину і те, що напруга в матеріалі вала змінюється за симетричним циклом. Умова міцності має такий вигляд:

![]() M

M

σекв =,

![]() де М екв = М32г.х + М32г.y + M K2

де М екв = М32г.х + М32г.y + M K2

- еквівалентний момент за 3 теорією міцності;

[σ-1]- границя витривалості матеріалу вала на згин при симетричному циклі навантаження.

Вали зубчастих передач перевіряють на жорсткість: прогин валів спричиняє зміщення зони контакту зубців і прискорює руйнування зубців; прогин валів спричинює в опорах переніс кілець підшипників кочення і прискорює їх руйнування.

Умови жорсткості валів:

α ≤ [α]; f ≤ [f],

де α – кут нахилу пружної лінії вала; f - максимальна стріла прогину, мм.

[α] і [f] - допустимі значення кута нахилу і стріли прогину вала. Ці значення залежать від вимог до жорсткості вала.:

- для зубчастих передач допустимий прогин у місці встановлення зубчастих коліс може бути не більшим 0,03 модуля зачеплення;

- для підшипників ковзання допустимий кут нахилу може дорівнювати

[α] = 0,001 рад;

- для шарикових радіальних підшипників [α] = 0,0012 рад;

- для конічних роликових підшипників [α] = 0,0003 рад;

Іноді осі також перевіряють на жорсткість за допустимою стрілою

прогину [f]: f ≤[f], де [f] = ( 0,001...0,002) ℓ; ℓ – відстань між опорами осі.

ПІДШИПНИКИ КОЧЕННЯ

1. Загальні відомості

Підшипники кочення - це опори валів і осей, що працюють на використанні принципу тертя кочення і забезпечують обертальний рух валів і закріплених на них деталей. Винахідником підшипників кочення є великий вчений - філософ, художник, механік Леонардо да Вінчі (XV-XVI ст.). Підшипники кочення є дуже поширеними виробами в механіці, тому що застосовуються майже в усіх машинах, механізмах і приладах.

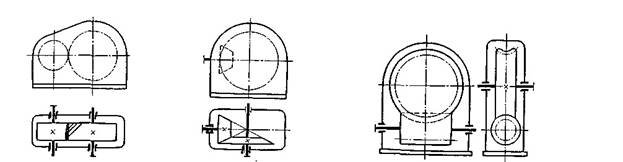

2. Конструкція

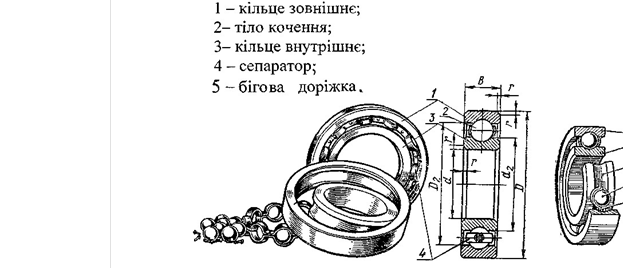

Більшість підшипників кочення складається із чотирьох деталей (рисунок 1):

Рисунок 1 - Конструкція підшипника.

Тіла кочення (шарики або ролики) перекочуються по бігових доріжках - канавках на зовнішньому і внутрішньому кільцях. Внутрішнє кільце часто закріплюють на цапфі (шипі) вала, а зовнішнє кільце - у корпусі машини чи редуктора. Сепаратор розділяє тіла кочення і утримує їх на однаковій відстані. 3.Матеріали деталей

Кільця і тіла кочення виготовляють із спеціальної підшипникової високовуглецевої сталі ШХ9 і 111X15 з високим вмістом хрому (інколи шарики і ролики виготовлять із склопластику, а кільця - із легких сплавів). Для підшипників великих розмірів застосовують цементовані сталі марок 18ХГТ, 12ХНЗА. Твердість цих деталей повинна становити 60...66 HRC.

Сепаратори виготовляють із м'якої вуглецевої сталі методом штампування; для високошвидкісних підшипників використовують масивні сепаратори з антифрикційних бронзи, латуні, алюмінієвих сплавів або пластмас (текстоліту, поліаміду).

4. Якісна характеристика

ПЕРЕВАГИ

- Стандартизація підшипників кочення сприяє їх швидкій взаємозамінності під час ремонту;

- Стандартизація підшипників прискорює їх підбір при проектуванні нових машин і механізмів;

- Масове виробництво на спеціальному устаткуванні сприяє високій якості підшипників і невеликій собівартості;

- великий діапазон типорозмірів - із зовнішнім діаметром від 1,5 мм до 2,6 м і масою від часток грама до кількох тон - сприяє використанню в будь-яких приладах;

- невеликі моменти сил тертя, незначне нагрівання, незначна витрата мастила дає переваги у порівнянні з підшипниками ковзання;

- високий коефіцієнт корисної дії (η = 0,995);

- зручність у користуванні, тому що не вимагають постійного нагляду, досить довговічні при нормальних умовах роботи.

НЕДОЛІКИ

- Чутливість підшипників кочення до ударних і вібраційних навантажень, що прискорює їх руйнування;

- відносно великі радіальні розміри, тому іноді підшипники виготовляють без одного або обох кілець, а іноді - без сепаратора;

- руйнування сепаратора при великих швидкостях;

- значна вартість великогабаритних підшипників;

- підвищений шум при великих швидкостях обертання валів;

- обмежений строк служби підшипників при великих навантаженнях та швидкостях під час роботи машини.

6. Класифікація підшипників

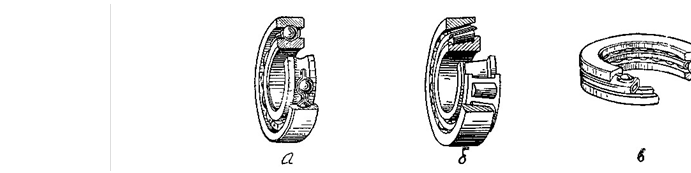

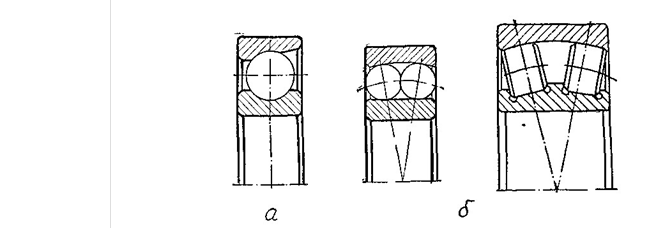

5.1 За навантаженням, яке вони сприймають, підшипники поділяють на радіальні (рисунок 2, а), радіально-упорні (рисунок 2, б), упорні (рисунок 2, в).

Рисунок 2 - Підшипники радіальний, радіально-упорний, упорний.

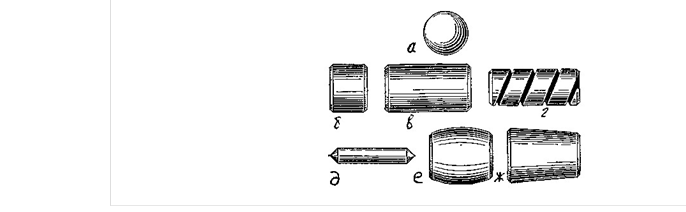

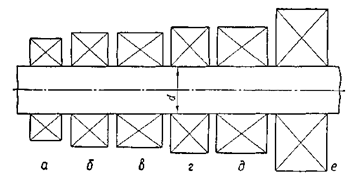

5.2 Залежно від форми тіл кочення підшипники бувають шарикові (рисунок 3, а) і роликові. Ролики бувають циліндричні короткі (рисунок 3, б), циліндричні довгі (рисунок 3, в), виті із сталевої полоси (рисунок 3, г), голчасті (рисунок 3, д), бочкоподібні (рисунок 3, е), конічні (рисунок 3, ж).

Рисунок 3 - Форми тіл кочення.

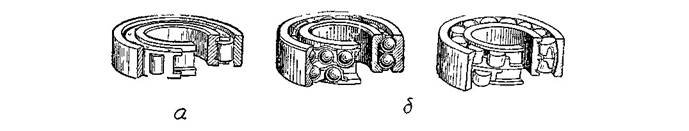

5.3 За кількістю рядів тіл кочення підшипники бувають однорядні (рисунок 4, а) і дворядні (рисунок 4, б).

Рисунок 4 - Однорядний і дворядні підшипники.

5.4 За способом самоустановлення підшипники кочення поділяють на несамоустановні (рисунок 5, а) і самоустановні (або сферичні, вони завжди дворядні) (рисунок 5, б).

Рисунок 5 - Несамоустановні і самоустановні підшипники.

5.5 Залежно від вантажопідйомності підшипники поділяють на розмірні серії:

- надлегкі;

- особливо легкі;

- легкі;

- середні; - важкі.

Залежно від ширини підшипники поділяють на вузькі, нормальні, широкі, особливо широкі.

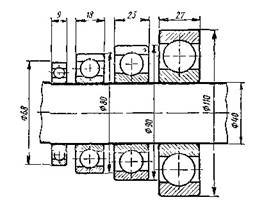

При однакових діаметрах d внутрішнього отвору підшипники різних серій мають різні за розмірами кільця і тіла кочення: найменші розміри у підшипників надлегкої серії, найбільші - у підшипників важкої серії (рисунок 6).

Рисунок 6 - Порівняння розмірів підшипників різних серій.

6 Характеристика основних типів підшипників кочення

6.1Шарикопідшипники радіальні однорядні - найпростіші і найдешевші, тому дуже поширені у машинобудуванні. Вони призначені для радіального навантаження, але можуть сприймати і невелике осьове навантаження (наприклад, у косозубих редукторах).

6.2Шарикопідшипники радіальні дворядні сферичні самоустановні – допускають перекіс кілець до 2°, можуть сприймати осьове навантаження.

6.3Роликопідшипники радіальні з короткими циліндричними роликами допускають значно більші навантаження, ніж однорядні шарикові в 1,7 рази, але не сприймають осьових навантажень (їх застосовують в шевронних редукторах).

6.4Роликопідшипники радіальні дворядні сферичні мають бочкоподібні ролики, допускають перекіс кілець до 2° і можуть крім радіального навантаження сприймати і осьове.

6.5Роликопідшипники голчасті мають малий діаметр зовнішнього кільця, сприймають тільки радіальне навантаження.

6.6Шарикопідшипники радіально-упорні і роликопідшипники конічні сприймають і радіальні, і значні осьові навантаження.

6.7Шарикопідшипники упорні однорядні призначені лише для осьових навантажень постійного напряму, дворядні - у двох напрямах. їх використовують для опор вантажних гаків, для установок з вертикальними валами.

7. Позначення підшипників

Умовне позначення підшипника (його номер) складається із восьми цифр, розшифровується справа наліво. Найменше число цифр у номері підшипника – три.

|

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

Для підшипників діаметром до 9 мм перша цифра показує фактичний діаметр отвору внутрішнього кільця в мм.

Внутрішні діаметри 10, 12, 15 і 17 мм позначають двома цифрами відповідно: 00, 01, 02, 03.

Для підшипників із внутрішнім діаметром 20 мм і більше дві останні цифри означають частку від ділення діаметра а в мм на число 5: -якщо d - 30 мм - відповідно 06; -якщо d = 70 мм - 14.

Тому діаметри шипів і цапф валів повинні бути кратними числу 5.

Третя цифра справа разом із сьомою цифрою свідчать про серію підшипника всіх діаметрів (рисунок 7):

1 - особливо легка серія (рисунок 7, а);

2 - легка серія (рисунок 7, б);

3 - середня серія (рисунок 7, г);

4 - важка серія (рисунок 7, е); 5- легка широка серія (рисунок 7, в);

6 - середня широка серія (рисунок 7, д).

Співвідношення ширини та діаметрів підшипників різних серій показано на рисунку 7.

Рисунок 7 – Співвідношення ширини та діаметрів підшипників різних

серій (а — особливо легка серія; б — легка; в — легка широка; г — середня; д — середня широка; е — важка серія).

Четверта цифра справа вказує на тип підшипника (основних типів 10 - тому цифри від 0 до 9):

0 – радіальний шариковий однорядний;

1 – радіальний шариковий дворядний сферичний;

2 – радіальний з короткими циліндричними роликами;

3 – радіальний роликовий дворядний сферичний;

4 – радіальний роликовий із довгими циліндричними роликами або голчастий;

5 – радіальний роликовий із витими роликами;

6 – радіально-упорний шариковий;

7 – радіально-упорний роликовий конічний; 8 – упорний шариковий; 9 – упорний роликовий.

П'ята і шоста цифри, що вводяться не для всіх підшипників, характеризують їхні конструктивні особливості (матеріал сепаратора, захищеність і таке інше).

На восьмому місці через знак "тире" можуть стояти цифри: 6, 5, 4 або 2 - вони вказують клас точності підшипника (2 - найвищий клас). Нормальний клас точності позначається цифрою 0, яка не показується. Вартість підшипників класу точності 2 в десять разів більше, ніж класу точності 0.

Приклади умовних позначень підшипників:

7.1 308 - внутрішній діаметр d=8-5=40 MM; серія середня; радіальний шариковий (тип 0 не показується на четвертому місці).

7.2 7216- внутрішній діаметр d=16-5=80 MM; серія легка; радіально-упорний роликовий конічний.

За номером підшипника можна визначити його основні параметри за допомогою спеціальних таблиць (каталогів).

Номер підшипника треба знати при проектуванні нових машин і механізмів, а також при виконанні ремонтних робіт. Приклади таблиць показані у додатку.

8. Вибір підшипників

При проектуванні нових машин, механізмів, приладів на попередній вибір типу і розмірів підшипників кочення впливають такі основні фактори:

- характер навантаження (стале, змінне чи ударне);

- величина і напрям навантаження (радіальне чи осьове);

- розміри цапфи (шипа) валу;

- швидкість обертання валу;

- статична і динамічна вантажопідйомність підшипника; - необхідна довговічність підшипника.

Довговічність підшипника Lh - це розрахунковий строк роботи, протягом якого не менше 90% із даної групи підшипників за однакових умов має працювати без виникнення ознак втомленості. Для підшипників зубчастих і черв'ячних редукторів потрібну довговічність звичайно задають в годинах в межах від 10000 до 36000 годин (найменше значення Lh = 3000 годин між капітальними ремонтами машини. Методи визначення довговічності призначеного підшипника кочення передбачені ГОСТ 18855-

73.

9. Перевірний розрахунок підшипників

Призначені підшипники перевіряють на довговічність з метою, щоб розрахункова довговічність Lh була більша або дорівнювала потрібній довговічності для забезпечення якісної роботи нового механізму між капітальними ремонтами. Потрібна довговічність Lh nomp вказується у технічному завданні.

Умова вдалого призначення підшипника:

106 C 3

![]() Lh = ⋅ RE ≥ Lh nomp , 60⋅n

Lh = ⋅ RE ≥ Lh nomp , 60⋅n

де – частота обертання підшипника і вала, об/хвил.;

С – динамічна вантажопідйомність підшипника, кН (визначається за таблицею відповідно номеру підшипника);

RE – розрахункове еквівалентне навантаження на підшипник, кН (визначається окремо).

Якщо відома кутова швидкість обертання валу ω, розрахункову довговічність Ln можна визначити за формулою:

106 C 3

![]() Lh = 572,4⋅ω⋅ RE .

Lh = 572,4⋅ω⋅ RE .

10. Змащування підшипників

Змащування застосовують для зменшення тертя, для захисту від корозії, для підвищення герметизації робочої зони підшипників кочення. На практиці застосовують рідкі мінеральні масла та пластичні мастила.

Змащування підшипників рідкими мастилами може здійснюватися зануренням у мастильну ванну, розбризкуванням, мастильним туманом.

Пластичні мастила закладають у підшипникові гнізда корпусів і періодично поновлюють. Це мастило зручно використовувати для підшипників, розміщених у важкодоступних місцях, для підшипників, що працюють у забрудненому середовищі.

При особливо високих температурах для змащування підшипників кочення застосовують тверді мастильні матеріали у розпиленому стані - графіт і дисульфід молібдену.

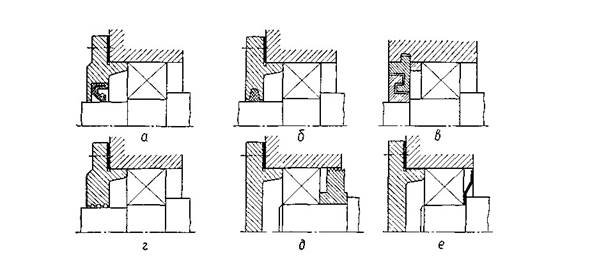

11. Ущільнення підшипників

Щоб захистити підшипники кочення від забруднення, запобігти витіканню з них мастила і збільшити термін їх довговічності і якісної роботи, застосовують спеціальні ущільнювальні пристрої - манжетні, сальникові, комбіновані, лабіринтні, щілинні (їх конструкції розглядаються при виконанні курсової роботи з предмету "Деталі машин").

Загальний вигляд ущільнень зображений на рисунку 8:

а – манжетне ущільнення; б – сальникове ущільнення; в – лабіринтне ущільнення; г, д – щілинні ущільнення; е – внутрішнє ущільнення.

Рисунок 8 - Ущільнення підшипників.

МУФТИ

(основні відомості, класифікація, матеріали деталей, підбір муфт, приклади застосування, підбір і розрахунок)

МУФТИ – це спеціальні механічні пристрої, призначені для з’єднання валів між собою з метою передачі обертаючого моменту.

Завдяки конструкції різні муфти можуть виконувати і інші функції (крім основної - з’єднувати вали):

- компенсувати осьове, радіальне або кутове зміщення осей валів;

- захищати частини машини, привода або агрегату від руйнації при перевантаженнях;

- пом’якшувати поштовхи та удари при запуску, зупинці і під час роботи привода;

- демпфірувати вібрації – поглинати енергію коливань; - зчіплювати і розчіплювати вали під час роботи машини.

Муфти поділяються на каси і групи:

I. Постійні (або не розчіпні) - з’єднують вали так, що роз’єднати їх можливо тільки після зупинки машини шляхом демонтажу муфти.

II. Керовані (або зчіпні) – дають змогу зчіплювати або розчіплювати вали і на ходу, і під час зупинки машини.

III. Самодіючі – автоматично спрацьовують, коли змінюється режим роботи машини.

Матеріали різних деталей муфт: сталеве литво, сталь 20, 40, 15Х, 20Х, 40Х, 30ХН, 65Г; чавунне литво, чавун С421-40; гума, текстоліт, пресматеріал, феродо.

Муфти – це стандартні вироби, які підбирають за спеціальними таблицями. Підбирають муфти в залежності від діаметру вала, а тип муфти - залежно від умов роботи привода і раніше набутого досвіду. Розраховують муфти не за номінальним обертаючим моментом Мном, а за розрахунковим Мр, збільшеним в „К” разів:

Мр = К · Мном

тут К – це коефіцієнт запасу зчеплення або коефіцієнт перевантаження завжди К > 1 (К = 1,25...2,0; в деяких випадках призначають К = 6).

Залежно від особливостей конструкції кожної муфти потім виконують її перевірний розрахунок. Кілька прикладів:

- На стійкість до спрацювання робочих поверхонь (якщо муфти фрикційні);

- На зминання гумових втулок (якщо муфта МУВП);

- На згин пальців (якщо МУВП);

- На зріз і зминання шпонок, штифтів, болтів, кулачків (якщо муфта втулкова, або фланцева, або кулачкова).

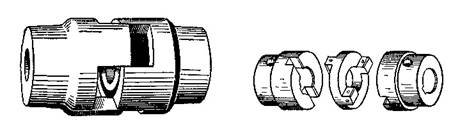

- Самостійно перерисувати рисунки таких муфт: - Жорстка втулкова муфта;

- Муфта пружна втулково-пальцева (або МУВП);

- Муфта дискова фрикційна;

- Муфта самодіюча запобіжна із зрізним штифтом.

- Приклади конструкцій кількох механічних муфт різних класів, що найбільше поширені в сучасному машинобудуванні. Про особистості конструкцій зображених муфт самостійно прочитати в підручнику.

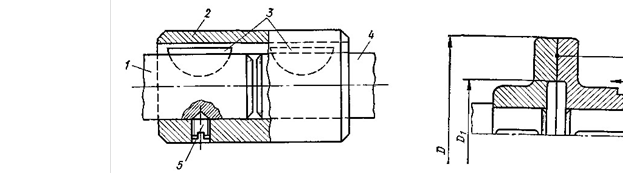

Рисунок 1 – Не розчіпна жорстка Рисунок 2 – Дискова

фрикційна втулкова муфта. муфта.

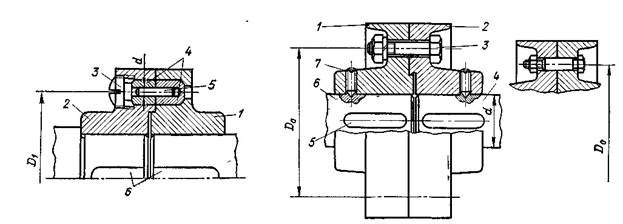

Рисунок 3 – Запобіжна муфта Рисунок 4 – Жорстка фланцева із зрізним штифтом. муфта.

Рисунок 5 – Компенсуючи кулачково-дискова муфта .

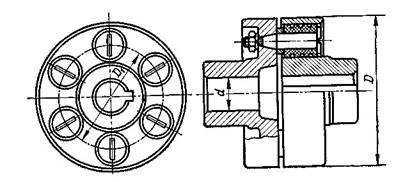

Рисунок 6 – Муфта пружна втулково-пальцева (МУВП).

Приклади формул для перевірних розрахунків найбільш слабких деталей або елементів муфт на міцність і працездатність.

1. Умова міцності на зріз болтів у дисковій фланцевій муфті (рисунок

4):

8⋅M p

τзр = ![]() 2 ≤ [τзр ],

2 ≤ [τзр ],

D Z0 ⋅ ′⋅π⋅dб

де Z' – кількість „чистих” болтів; [τзр ]= 0,25⋅σT .

2. Умова зрізу штифта в запобіжній муфті із зрізним штифтом (рисунок

3):

8⋅M p

τзр = ![]() 2 =τпч.зр. ,

2 =τпч.зр. ,

D1 ⋅Z ⋅π⋅d

де τпч.зр.= 420 МПа (для сталі 45).

3. Умова міцності на зминання гумової втулки в муфті МУВП (рисунок

6):

2⋅M p

σзм = ![]() ≤ [σзм ],

≤ [σзм ],

D1 ⋅Z ⋅lвт ⋅dП

де ℓвт – довжина втулки;

[σзм ]= 1,8...2,0 Н/мм2 (для гуми).

4. Умова стійкості до спрацювання робочих поверхонь фрикційної дискової муфти (рисунок 2) за величиною середнього тиску:

![]() 12⋅M

12⋅M

p,

де f = 0,06...0,35 (коефіцієнт тертя); [ ]p = 0,2...0,8 МПа.

Ці формули показують між предметні зв’язки деталей машин і опору матеріалів.

Рисунок 7 – Шарнірна муфта (або Рисунок 8 – Спеціальна муфта:

Шарніри Гука-Кардана). відцентрова фракційна муфта.

З’ЄДНАННЯ ДЕТАЛЕЙ

З’єднання деталей в машинах і механізмах:

роз’ємні з'єднання (види з’єднань, переваги, приклади), нероз’ємні з’єднання (види з’єднань, переваги, приклади).

Будь-яка машина, механізм, верстат, підйомний кран, міст, літак, годинник, редуктор складаються з багатьох деталей, з’єднаних, між собою різними способами. Мета застосування з’єднань – забезпечити відповідне функціональне призначення виробу.

В залежності від характеру і призначення всі з’єднання поділяються на групи: рухомі, нерухомі, роз’ємні, нероз’ємні.

Роз’ємними називають з’єднання, при розбиранні яких не відбувається руйнація деталей або елементів деталей. Це такі з’єднання:

- різьбові (болтами, гвинтами, шпильками);

- шпонкові;

- шліцьові;

- штифтові. Деталі цих з’єднань стандартизовані (болти, гвинти, гайки, шайби, шпонки, шліці). Застосування стандартних деталей має багато переваг:

- велика кількість типорозмірів (від маленьких до великих);

- висока якість стандартних виробів;

- низька собівартість;

- економія часу при проектуванні нових конструкцій з застосуванням стандартних деталей;

- зручність при ремонтних роботах (взаємозамінність стандартних деталей, економія часу).

Приклади застосування роз’ємних з’єднань:

- корпус і кришка редуктора з’єднуються штифтами, гвинтами, болтами;

- колеса з валами – шпонками або шліцами;

- деталі муфт між собою – болтами; -муфти з валами – шпонками або гвинтами.

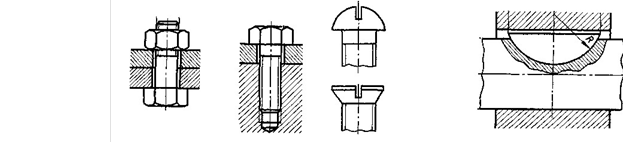

ПРИКЛАДИ РОЗ′ЄМНИХ З′ЄДНАНЬ:

1 – болтом і гайкою; 2 – гвинтами; 3 – сегментною

шпонкою;

4 – штифтами; 5 – шліцьове; 6 – призматичною

шпонкою;

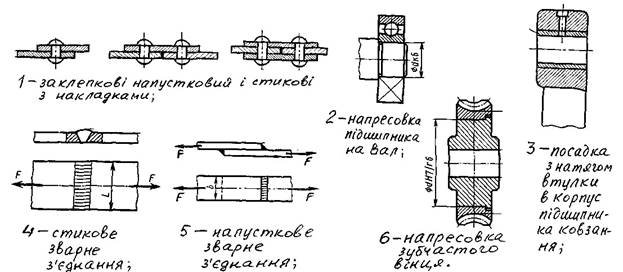

Нероз’ємними називається з’єднання, у яких при розбиранні відбувається руйнація деталей або їх елементів. Це такі з’єднання:

- заклепкові;

- зварені;

- паяні;

- клейові;

- посадка з натягом; -розвальцюванням.

Заклепкові з’єднання поширені в суднобудуванні, в літаках, мостах, фермах, в конструкціях, де можуть виникати, вібрації або повторно змінні навантаження (тут зварні з’єднання недостатньо надійні).

Зварні з’єднання мають такі переваги в порівнянні з заклепковими: - економія металу;

- невелику трудомісткість процесу;

- нижчу собівартість устаткування;

- можливість автоматизації процесу;

- можливість виконання зварного з’єднання в різних умовах: вертикальних швів, на будь-якій висоті, під водою, в умовах космосу;

- можливість з’єднань окремих частин конструкції різних криволінійних форм і в різних положеннях: стикові, напускові, кутові, таврові;

- забезпечення високої щільності з’єднань (в трубопроводах, в парових котлах).

З’єднання з натягом займають проміжне положення між роз’ємними і нероз’ємними: їх можна розбирати без руйнації деталей, але повторне з’єднання не забезпечує тієї ж надійності, що первинне.

Приклади застосування нероз’ємних з’єднань:

- з’єднання деталей корпусів суден, фюзеляжів літаків, елементів ферм мостів;

- з’єднання зубчастих вінців черв’ячних коліс із бронзи з колісним центром, виготовленим з дешевого матеріалу (чавуну, сталі, деревини та інші.).

- з’єднання підшипників кочення з валами.

ПРИКЛАДИ НЕРОЗ′ЄМНИХ З′ЄДНАНЬ:

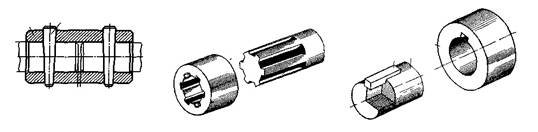

ШПОНКОВІ З′ЄДНАННЯ

(призначення, класифікація, підбір, перевірний розрахунок, приклади застосування)

ШПОНКИ – це деталі, які з’єднують вали з зубчастими колесами, шківами, муфтами, маховиками, зірочками з метою передачі обертаючого моменту від ведучого валу до веденого. Шпонки – найпростіший спосіб запобігти проковзуванню ступиці колеса відносно валу.

Переваги шпонкових з’єднань: простота, надійність, легкість збирання і розбирання, низька собівартість, взаємозамінність.

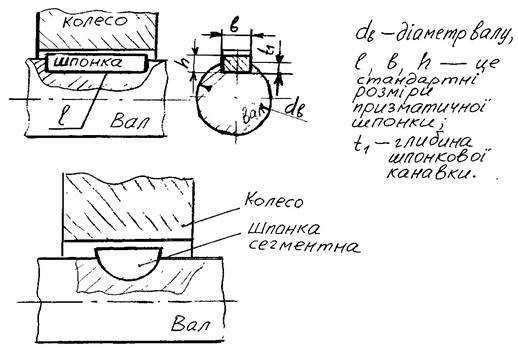

Шпонки бувають трьох основних видів: призматичні, сегментні, клинові – всі вони стандартизовані.

Призматичні шпонки виготовляють у формі бруса:

![]()

Напрямні (довгі) шпонки необхідні тоді, коли колеса повинні переміщуватись вздовж валу, вони кріпляться до валу гвинтами.

![]() Сегментні шпонки дуже прості у виготовленні, але вимагають глибокого пазу, а паз ослаблює вал.

Сегментні шпонки дуже прості у виготовленні, але вимагають глибокого пазу, а паз ослаблює вал.

![]() Клинові шпонки мають таку форму з уклоном 1:100. Їх збивають ударами молотка. Застосовуються рідше призматичних і сегментних.

Клинові шпонки мають таку форму з уклоном 1:100. Їх збивають ударами молотка. Застосовуються рідше призматичних і сегментних.

При проектуванні нових механізмів шпонки підбирають пропорційно d валу, а довжину підбирають трохи коротшу від довжини ступиці або півмуфти. Потім підібрані шпонки перевіряють на міцність в основному на зріз або зминання: τзр ≤ [τзр ] σзр ≤ [σзр ].

Приклади розрахункових формул для призматичних шпонок:

F 2⋅M

τзр = ![]() ; Fзр =

; Fзр = ![]() ; Азр.шп. = в⋅l;

; Азр.шп. = в⋅l;

|

2⋅М τзр = d ⋅в⋅l |

Aзр dв тоді:

Шпонки виготовляють із сталей 45, 50, ст.6. допустимі напруги на зріз для шпонок призначають: [τзp ]= 60...100 МПа.

На зминання перевіряють верхню частину грані шпонки, яка виступає з валу:

F 2⋅M

σзм = ![]() ; Ft =

; Ft = ![]() ; Азм =l(h −t1 );

; Азм =l(h −t1 );

|

2⋅М σзм = d ⋅l(h −t1 ) |

Aзм dв тоді: .

Ескізи з’єднань валу з колесом призматичною і сегментною шпонками:

СПИСОК ЛІТЕРАТУРИ

1 Ердеді О. О. та ін. Технічна механіка. − К.: Вища школа, 1983. − 368 с.

2 Павлище В.Т. Основи конструювання а розрахунок деталей машин. – К.: Вища школа, 1993. – 556 с.

3 Заблонский К.И. и др. Прикладная механика. – К.: Вища школа. Головное изд-во, 1984. – 205 с.

4 Куклин Н.Г. и др. Детали машин. -- М.:Высшая школа, 1984. – 329 с.

5 Куприянов Д.Ф. Техническая механика. – М.: Высшая школа, 1975. – 445 с.

6 Олофинская В.П. Детали машин. Кур с лекций с вариантами практических и тестовых заданий. – М. Изд. дом Форум ИНФРА-М, 2012. –

240 с.

7 Хруничева Т.В. Детали машин. Типовые расчеты на прочность. – М.:ИД «Форум»: ИНФРА-М, 2012. – 224 с.

8 Фролов М.И. Техническая механика. Детали машин. – М.: Высшая школа, 1990 – 352 с.

ДОДАТОК

1 Підшипники шарікові радіальні однорядні

2 Радіальні підшипники з короткими циліндричними роликами

про публікацію авторської розробки

Додати розробку