Дефекти зварних швів.

Дефекти зварних швів.

Контроль якості зварювання

Контроль якості зварних швів і з′єднань

Відомості про дефекти. Дефектами зварних з'єднань називають відхилення від норм, передбачених ГОСТ ами, технічними умовами і кресленнями виробів. Нормами передбачаються: геометричні розміри зварних швів (висота і ширина), суцільність, герметичність, механічна міцність, пластичність, хімічний склад і структурні складові металу шва.

Дефекти зварних швів послаблюють робочий перетин з'єднань, викликають концентрацію напруг і руйнування конструкцій.

Міцність зварного з'єднання може знизитися через погіршення механічних і фізико-хімічних властивостей металу з'єднання в порівнянні з основним металом. Тому відповідальні зварні з'єднання повинні бути рівноміцним основному металу.

Залежно від причини освіти розрізняють наступні види дефектів: зміщення крайок, що зварюються, невідповідність зазору між зварюються деталями внаслідок неякісного складання; тріщини, розшарування, заходи в основному металі, на зварювальних крайках або поблизу шва (ці дефекти можуть впливати на формування шва); погана свариваемость основного металу - схильність до утворення гарячих і холодних тріщин в основному з'єднанні; невідповідність хімічного складу і технологічних властивостей присадочного матеріалу, а також дефекти через порушення технологічного процесу зварювання і експлуатаційні.

За величиною дефекти підрозділяються на макроскопічні, які добре видно неозброєним оком або розглядаються під лупою зі збільшенням в 10 20 разів, і мікроскопічні, що розглядаються під мікроскопом зі збільшенням в 50 1500 разів.

За характером розташування дефекти в зварних з'єднаннях бувають зовнішні і внутрішні. Зовнішні дефекти - це невідповідність нормам геометричних розмірів шва, неза-плавлення кратери, підрізи, зовнішні пори, пропали, шлакові включення і тріщини, що виходять на поверхню. Внутрішні дефекти - етонепровари між зварюються крайками деталей, непровари в корені шва, внутрішні пори і тріщини, перевитрата металу і шлакові включення.

Підрізи - поглиблення, що утворюються вздовж шва в місці переходу до основного металу. Причиною підрізу може бути велика величина напруги дуги, зміщення електрода при зварюванні, підвищена сила струму і швидкість зварювання. Усувають підрізи наплавленням тонких (ниткових) швів.

Пропали утворюються в результаті великої величини зварювального струму, через малу притуплення кромок зварюється, великого зазору між зварюються крайками, а також при нерівномірному швидкості зварювання.

Непровар - несплавление кромок основного металу з наплавленим або шарів шва між собою при багатошаровому зварюванні. Непровари утворюються через недостатнє зазору між кромками, малого кута скосу кромок, завищеного притуплення, забруднення крайок, неточного напрямки електрода щодо місця зварювання, недостатньою величини зварювального струму або надмірної швидкості зварювання.

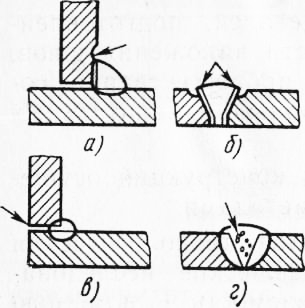

Мал. 1. Дефекти зварних з'єднань (вказані стрілками):

а, б - підрізи, в - непровар, г - газові пори

Тріщини - найбільш небезпечні дефекти. Їх виникнення пов'язане з хімічним складом основного і наплавленого металу, а також зі швидкістю охолодження зварного з'єднання і жорсткістю свариваемого контуру. Тріщини, що утворилися в процесі зварювання, називаються гарячими, а після охолодження металу - холодними. Тріщини можуть розташовуватися уздовж і поперек зварного з'єднання, а також в основному металі, в районі зосередження швів.

Газові пори утворюються в шві в результаті перенасичення розплавленого металу зварювальної ванни газами. Пори можуть бути внутрішніми, що не виходять на поверхню зварного шва, і зовнішніми, що виходять на поверхню шва. Вони бувають поодинокими, груповими або розташовуються ланцюжком.

Неметалеві включення являють собою забруднення металу шва. Це найчастіше шлаки, які не встигли спливти на поверхню. Неметалеві включення зменшують робочий перетин шва і призводять до зниження міцності зварного з'єднання.

Контроль якості. Для забезпечення високої якості і надійності зварних з'єднань здійснюється попередній контроль, поточний (в процесі зварювання) і контроль зварних з'єднань і конструкцій. Регулярно контролюють кваліфікацію зварників, контролерів, інженерно-технічних працівників, що займаються перевіркою зварних з'єднань.

При попередньому контролі перевіряють: зварювальні матеріали (електроди, зварювальний дріт, флюси і гази) і обладнання, складально-зварювальні пристосування, інструмент, контрольно-вимірювальну апаратуру.

Поточний контроль включає перевірку деталей, підготовлених до зварювання, режимів зварювання та правильності накладення швів, а також перевірку стану обладнання в процесі зварювання, відповідності присадних матеріалів і контрольно-вимірювальних приладів.

Контроль якості зварних, з'єднань і конструкцій здійснюють руйнують і без руйнування.

До руйнівним методам ставляться: технологічна проба, механічні випробування, металографічні дослідження, хімічний аналіз, випробування на зварюваність. За допомогою технологічної проби визначають якість формування шва, слабке місце зварювального з'єднання і внутрішні дефекти. Міцність і пластичність зварних з'єднань визначають механічними випробуваннями зразків. Деякі методи руйнівного контролю застосовують також на стадіях попереднього і поточного контролю.

До неразрушающим методам контролю відносяться: візуальний, випробування на міцність і щільність, магнітний, радіографічне просвічування, ультразвукової.

Візуальний метод (зовнішній огляд) виконують неозброєним оком і за допомогою лупи після накладення як прихваток, так і кожного шва. Розміри швів заміряють шаблонами і вимірювальними приладами безпосередньо після зварювання.

Міцність і щільність готового виробу контролюють механічними випробуваннями з прикладанням статичного або динамічного навантаження і гідравлічними (найчастіше водою), що визначають міцність і щільність судин (казанів, балонів та ін.). Судини і трубопроводи, що працюють при надлишковому тиску, відчувають тиском, що перевищує величину робочого в 15 2 рази.

Щільність з'єднання визначають також вакуумним і гасових методами.

Вакуумний метод полягає в наступному. Перевіряється ділянку зварного з'єднання змочують мильним розчином і на нього встановлюють вакуум-камеру. Верх камери зроблений з плексигласу, а по контуру нижньої частини прикріплена прокладка з м'якої гуми. За допомогою вакуум-насоса в камері створюється розрідження, внаслідок чого вона щільно по контуру гумової прокладки притискається атмосферним тиском до виробу. Завдяки створеній різниці тисків по обидві сторони ділянки зварного з'єднання атмосферне повітря проникає через нещільності шва в вакуум-камеру, при цьому з'являються мильні бульбашки, видимі через прозору частину камери. Місця нещільності відзначають крейдою на металі поруч з камерою. Виявлені дефекти усувають, після чого ці місця повторно випробовують.

Випробування гасом полягає в наступному. Сторону зварного з'єднання, добре доступну для огляду, фарбують водною суспензією крейди або каоліну. Після висихання суспензії протилежну сторону з'єднання 2 3 рази ретельно змочують гасом. Якщо в з'єднанні є нещільності, то на пофарбованої крейдою поверхні з'являються темні або жовтуваті жирні плями гасу. Тривалість випробування від 15 хв до декількох годин в залежності від товщини шва.

При магнітному методі контролю зварений шов вироби покривають сумішшю з масла і магнітного залізного порошку. Виріб намагничивают, пропускаючи через нього струм. Під дією магнітного поля, що обтікає дефект, частки залізного порошку гущі розташовуються навколо дефектів. Цим методом контролюють в основному гладкі чисті блискучі поверхні.

Радиографический метод контролю полягає в тому, що на рентгенівській плівці або екрані отримують зображення контрольованого вироби. При цьому дефекти (непровар, тріщини, раковини, пори) на зображенні найчастіше мають вигляд плям або смуг. Як правило, просвічують 3 15% загальної довжини зварного шва, в особливо відповідальних конструкціях - всі шви.

Ультразвуковий метод контролю заснований на здатності високочастотних коливань (20 кГц) проникати в метал і відбиватися від поверхні дефектів (зустрілися перешкод). Відображені ультразвукові коливання мають ту ж швидкість, що і прямі коливання - на цій властивості заснована ультразвукова дефектоскопія.

про публікацію авторської розробки

Додати розробку