Конспект уроку "ВСТВ" за темою «Загальні принципи взаємозамінності під час виготовлення деталей і ремонту машин»

Загальні принципи взаємозамінності під час виготовлення деталей і ремонту машин.

Визначення взаємозамінності

Взаємозамінністю виробів (машин, приладів, механізмів, деталей) чи інших видів продукції (сировини, матеріалів), напівфабрикатів називають їхню властивість рівноцінно заміняти при використанні кожної з безлічі екземплярів виробів, їхніх чи частин іншої продукції іншим однотипним екземпляром.

Взаємозамінність - властивість, незалежно виготовлених з заданою точністю деталей та вузлів виробів забезпечувати при складанні виконування технічних вимог та заданої працездатність машини без пригонки та добору.

Взаємозамінними можуть бути як окремі елементи виробу, так весь виріб в цілому. Взаємозамінність закладається у виріб на етапах проектування і виробництва.

Взаємозамінність підрозділяється на функціональну і розмірну (геометричну). Функціональна взаємозамінність обумовлює можливість складання виробів або заміни їх елементів (деталей, вузлів) при ремонті при збереженні заданих службових функцій.

Розмірна взаємозамінність - властивість незалежно виготовлених із заданою точністю елементів виробів (деталей, вузлів) забезпечувати можливість безпригонного складання виробу або заміни цих елементів при ремонті при дотриманні пред'являються до них технічних вимог.

Забезпечується, коли розміри, форма, фізичні властивості матеріалів та інші технічні характеристики перебувають в заданих межах (в межах допуску). Є необхідною умовою для дотримання функціональної взаємозамінності.

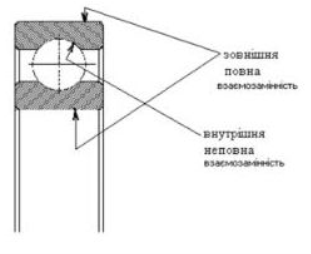

Взаємозамінність може бути повна та неповна, зовнішня, внутрішня.

При повній взаємозамінності необхідна точність вузла та вироби забезпечується автоматично, без застосування додаткових доводочних операцій, регулювання та підбору.

При неповної взаємозамінності для забезпечення встановлених показників якості за окремими параметрами потрібно застосування доводочних і регулювальних операцій. Зазвичай проводиться тільки всередині одного підприємства. Найбільше широко використовують повну взаємозамінність, що забезпечує можливість зборки (чи заміни при ремонті) будь-яких незалежно виготовлених із заданою точністю однотипних деталей у складальні одиниці, а останніх - у вироби при дотриманні пропонованих до них технічних вимог по всіх параметрах якості.

Взаємозамінними можуть бути деталі, складальні одиниці і вироби в цілому. У першу чергу такими повинні бути деталі і складальні одиниці, від яких залежить надійність і інші експлуатаційні показники виробів (ця вимога, природно, поширюється і на запасні частини).

Повна взаємозамінність можлива тільки коли розміри, форма, механічні, електричні й інші якісні і кількісні характеристики деталей і складальних одиниць після виготовлення знаходяться в заданих межах і зібрані вироби задовольняють технічним вимогам.

При повній взаємозамінності спрощується процес складання, а також ремонт виробів, тому що будь-яка зношена чи поламана деталь чи складальна одиниця може бути замінена новою (запасною).

Повну взаємозамінність економічно доцільно застосовувати для деталей, виготовлених з допусками квалітетів не вище 6.

Іноді для задоволення експлуатаційних вимог необхідно виготовляти деталі і складальні одиниці з економічно не прийнятими чи технологічно важко виконуючими допусками.

У цьому випадку для одержання необхідної точності складання застосовують груповий підбор деталей (селективне складання), регулювання положення деяких частин виробів, прогин і інші технологічні заходи. Таку взаємозамінність називають неповною (обмеженою).

Розрізняють взаємозамінність зовнішню і внутрішню.

Зовнішня взаємозамінність - це взаємозамінність покупних деталей та виробів за експлуатаційними показниками, приєднувальних розмірах і поверхонь (за якими покупно! вузол з'єднується з основним виробом).

Внутрішня взаємозамінність поширюється на окремі частини, що входять у виріб. При неповній взаємозамінності можливий груповий добір деталей, регулювання, підгонка. До неповної взаємозамінності відносять також складання на основі імовірносних розрахунків.

Види взаємозамінності

Наприклад, під час виготовлення шариків підшипників, поле розсіювання складає 13 мкм на підшипник с діаметром отвору 30 мм, а шарики повинні контактувати з зовнішнім та внутрішнім кільцем при розсіюванні розмірів 0,5 мкм. Для забезпечення точності виконують селективне складання. Наприклад, в електродвигунах зовнішню взаємозамінність забезпечують за частотою обертання вала і потужністю, а також за розмірами приєднувальних поверхонь, у підшипниках кочення - за зовнішнім діаметром, діаметром зовнішнього кільця і внутрішнім, діаметром внутрішнього кільця і їхньою шириною.

Внутрішня взаємозамінність поширюється на деталь, складальні одиниці і механізми, що входять у вироби. Наприклад, кулькові підшипники мають повну зовнішню взаємозамінність, оскільки за своїм призначенням і монтажними розмірами взаємозамінні, але разом з тим окремі їхні частини (внутрішні і зовнішні кільця, кульки) не взаємозамінні між собою, оскільки подаються на складання і конвеєр тільки селективно підібраними комплектами, тобто не мають внутрішньої взаємозамінності (окремі частини кулькового чи роликового підшипників не взаємозамінні).

Комплекс науково-технічних вихідних положень, виконання яких при конструюванні, виготовленні і експлуатації забезпечує взаємозамінність деталей, складальних одиниць і виробів називають принципом взаємозамінності.

Взаємозамінність, насамперед, забезпечується методами стандартизації та технічних вимірювань і контролю.

Взаємозамінність забезпечує наступні переваги:

- спрощує складання виробів, полегшує подальшу їх експлуатацію і ремонт, тому що вийшли з ладу вузли легко замінюються на нові;

- є основою автоматизованої зборки, спрощує цей процес, знижує вимоги до кваліфікації персоналу;

- є основою кооперування виробництва та спеціалізації підприємств.

Для дотримання принципу взаємозамінності треба:

1.Матеріально-технічна база, відповідні за точністю різальні та вимірювальні інструменти.

2.Нормативна база, оформлена стандартами.

Рівень взаємозамінності виробництва характеризується коефіцієнтом взаємозамінності (К3).

![]()

Ступінь наближення Кз до 1 - є об'єктивним показником механічного рівня виробництва.

Взаємозамінність в металообробній промисловості вперше у світі була здійснена в 1761 році на Тульському, а потім на Іжевському заводах при масовому виготовленні рушниць.

Взаємозамінність деталей

У сучаснім виробництві деталі, виготовлені на різних верстатах, попадають у складання й підходять одна до іншої без добору й додаткової обробки. Це називається взаємозамінністю деталей. Взаємозамінність досягається не за рахунок зовсім однакових розмірів деталей. Це було б неможливо, тому що абсолютного збігу розмірів навіть невеликої кількості деталей добитися не можна. Більш того, навіть виміряти з абсолютною точністю виготовлені деталі було б неможливо, тому що навіть мікрометр може виміряти розміри деталей тільки з точністю до 0,01 мм.

Взаємозамінність досягається за рахунок того, що всі деталі в оброблюваній партії повинні мати відхилення розмірів у межах певних допусків Ці допуски досить строгі й виражаються в сотих і тисячних частках міліметра. Щоб витримати розмір деталі, наприклад вала, з точністю до сотих часток міліметра, остаточну обробку циліндричних поверхонь роблять не різцем, а обертовим карборундовим колом.

Оброблювана поверхня вала 1 пересувається уздовж кола 2 і при цьому вал повільно повертається. Шліфувальне коло при одному проході уздовж вала знімає шар металу товщиною 2-3 мк, що дає можливість легко витримати розміри вала в межах допуску. Розмір вала при обробці виміряється калібром, що мають форму подвійної скоби.

Відстань між губками однієї скоби рівно найменшому діаметру, що допускається, вала й при вимірі калібр не повинен знаходити на вал цією стороною, внаслідок чого вона називається не приймальні або непрохідний. Друга скоба калібру мас відстань між губками, рівне найбільшому діаметру, що допускається, вала, і називається прохідною стороною. Вона повинна при вимірі щільно охоплювати вал. Якщо вал перевірено обома скобами, то можна вважати, що його розміри перебувають у межах допусків, хоча дійсний розмір вала залишається невідомим Аналогічно виміряється розмір отвору у втулці, але калібр являє собою циліндр, який називають пробкою.

Деталі, що сажають на вал, можуть бути з ним з'єднані по-різному. Наприклад, колектор і аркуші ротора повинні сидіти на валу нерухомо, тому що при розбиранні двигуна вони не знімаються з вала. Але після зношування або при поломці старий шарикопідшипник треба зняти, а на його місце посадити новий. Таким чином, з'єднання шарикопідшипника з валом хоча й щільне, але рознімне.

Нарешті, бронзова втулка підшипника ковзання повинна надіватися на вал зовсім вільно, тому що шейку вала обертається в ній при роботі двигуна. Як же досягаються різні з'єднання деталей з валом. На початку розвитку виробництва, коли воно носило одиничний характер, пригін двох деталей, що з'єднуються, проводилася при спільній обробці їх на верстатах.

Спочатку робітник обробляв вал, а потім приганяв до нього розміри втулки з необхідною щільністю посадки. При такому способі виробництва втулка підходила тільки до одному валу. У міру розвитку виробництва такий метод гальмував зростання виробництва. Тому виявилася необхідність обробляти, що з'єднуються деталі незалежно друг від друга ні різних верстатах.

У сучасних виробництвах такі деталі виготовляються в масових кількостях, потім надходять у складання й підходять одна до іншої без вибору й додаткового пригону. Як же забезпечуються різні з'єднання деталей. Якщо потрібне нерухливе з'єднання втулки з валом, то допуски на виготовлення підбираються так, щоб отвір у втулці при всіх відхиленнях розмірів було менше діаметра вала, на який при складанні насаджується втулка. Тоді між валом і втулкою буде натяг.

Втулка на вал надівається сильним тиском преса, завдяки чому й здійснюється нероз'ємне з'єднання деталей. При щільних, але розбірних з'єднаннях допуски на виготовлення деталей вибирають із меншим натягом. Нарешті, якщо потрібне вільне обертання вала у втулці, допуски підбирають так, щоб отвір у втулці було більше діаметра вала.

Утворений між ними зазор забезпечує легке обертання вала у втулці. Взаємозамінність деталей має дуже важливе значення при виробництві різних виробів. Без неї неможливо було б не тільки масове, але й серійне виробництво. Тепер переходимо до опису виготовлення різних деталей електродвигунів. Для кожної деталі спочатку викладається заводський технологічний процес, а потім даються вказівки, як цю деталь можна більш просто виготовити самому. У двигунах заводського виготовлення вал являє собою східчастий циліндр. Кожний щабель обробляється з такими допусками, які необхідні для насадки різних деталей. Вал обробляють спочатку на токарському верстаті, а остаточне доведення розмірів роблять на шліфувальному верстаті.

Роль взаємозамінності в ремонтному виробництві

Для забезпечення взаємозамінності потрібно додержуватися таких факторів:

- Застосування і додержання стандартів.

- Застосування вітчизняних стандартів підвищує рівень взаємозамінності, забезпечує можливість раціонального використання технологічного обладнання і вимірювального інструменту.

- Раціональне конструювання виробів.

- Конструкція виробу повинна відповідати сучасним вимогам.

- Вимоги до точності розмірів і форм деталей і їх взаємного положення мають

- забезпечувати високий рівень взаємозамінності.

- Грамотні розробки і оформлення креслень.

Оскільки робоче креслення є вихідним документом для технології і працівників відділу технічного контрою, то за ним розробляється і здійснюється технологічний процес, призначаються засоби контролю точності як виробничого процесу, так і готової продукції.

Для спрощення проектно-конструкторських робіт встановлено Єдині правила виконання і оформлення креслень. Єдина система конструкторської документації (ЄСКД) забезпечує єдність оформлення і позначень, встановлює комплектність технічної документації.

Розробка обґрунтованої технології виробництва. Беручи за основу експлуатаційні вимоги, потрібно узгоджувати їх з технологічними можливостями. Єдина система технологічної документації(ЄСКД) встановлює обов'язковий порядок розробки, оформлення і обертання всіх видів технологічної документації і має важливе значення в забезпеченні взаємозамінності.

Необхідна точність вимірювань. Технічні вимірювання повинні бути пов'язані з технологічним процесом.

Наявність верстатного парку, який забезпечує необхідну точність, висока точність вимірювань; застосування сировини і напівфабрикатів потрібної якості сприяють взаємозамінності і підвищенню її рівня.

У процесі експлуатації на деталі та вузли впливають механічні зусилля та середовище, внаслідок чого матеріал старіє, змінюються розміри. Це викликає порушення, точнісних характеристик з'єднуваних деталей і скорочує строк довговічності роботи машин.

Для забезпечення тривалої та економічної роботи тракторів, автомобілів, сільськогосподарських машин необхідно під час відновлення чи виготовлення деталей строго обмежувати їх розміри, виходячи з умов роботи, характеру й величини навантажень.

Обмеження розмірів деталей у певних межах спрощує процес складання машин, знижує трудомісткість підгінних і регулювальних робіт.

В умовах великих спеціалізованих заводів і ремонтних майстерень складання машин, вузлів не повинно відрізнятися від складання на машинобудівних підприємствах. Тому взаємозамінність при ремонті машин грає не менш важливу роль, ніж у машинобудуванні.

Впровадження взаємозамінності у ремонтному виробництві сприяє автоматизації процесу складання вузлів і машин. Спеціалізація і кооперування при виробництві і ремонті машин можливі лише на основі взаємозамінності виготовлених і відремонтованих деталей і вузлів.

Забезпечення взаємозамінності дає економічний ефект як в масовому, серійному, так і в одиничному виробництві, сприяє підвищенню якості продукції, продуктивності праці й ефективності використання машин.

про публікацію авторської розробки

Додати розробку