Курсова робота з дисципліни "Гірничі машини та комплекси"

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДОНБАСЬКИЙ ДЕРЖАВНИЙ КОЛЕДЖ

ТЕХНОЛОГІЙ ТА УПРАВЛІННЯ

МЕТОДИЧНІ РЕКОМЕНДАЦІЇ

ДО ВИКОНАННЯ

КУРСОВОЇ РОБОТИ

з дисципліни «Гірничі машини та комплекси»

зі спеціальності: «Гірництво»

2020

Методичні рекомендації до виконання курсової роботи з дисципліни «Гірничі машини та комплекси» спеціальності «Гірництво»

Підготував: Коваль Ю.Н. – викладач коледжу, Торецьк, 2020

Методична розробка складена згідно «Положення про освітній процес у ДонДКТУ»

Методична розробка містить структуру та обсяг курсової роботи, методику виконання, перелік використаної літератури, додатки.

Рецензент:

Розглянуто та ухвалено на засіданні

циклової комісії гірничих дисциплін

«_____»_________________20____р.

Голова комісії_____________________________

ЗМІСТ с

Вступ

1. Гірничо-геологічна характеристика пласта 6

2. Вибір устаткування очисних вибоїв 10

2.1. Вибір механізованого кріплення по потужності пласта.. 13

Визначення типорозміру кріплення

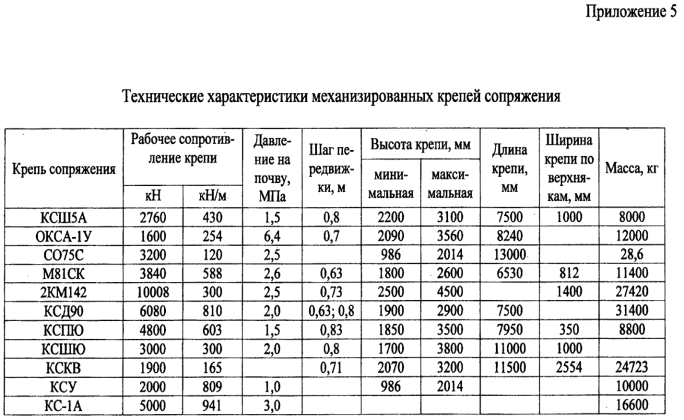

2.2. Вибір механізованого кріплення сполучення 17

3. Вибір виїмної машини та розрахунок параметрів виїмної машини на

пластах пологого падіння 17

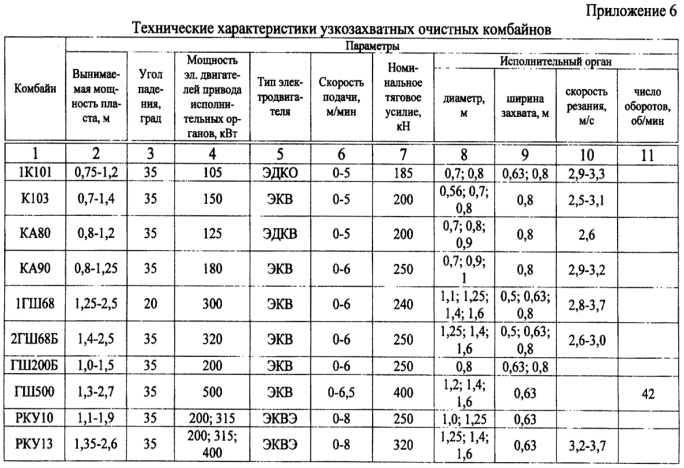

3.1 Вибір очисного комбайна 20

Розрахунок продуктивності очисного комбайну

3.2. Вибір стругової установки 21

3.3 Розрахунок параметрів стругової виїмки 21

3.4. Висота струга 22

3.5. Глибина різання струга 25

3.6. Швидкість руху струга 25

3.8. Розрахунок продуктивності стругової установки

4. Вибір кабелеукладача й засобів пилеподавлення 25

5. Вибір забійного конвеєра 26

6. Вибір устаткування й розрахунок параметрів його роботи на 29

пластах крутого падіння

6.1. Розрахунок параметрів роботи щитового агрегату 30

6.2. Теоретична, технична, експлуатаційна продуктивність і питомі 39

енерговитрати щитового агрегату

7. Ув'язування конструктивних і режимних параметрів 40

функціональних машин

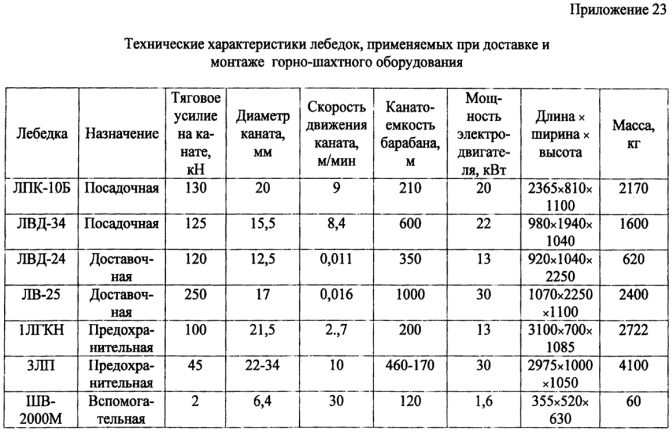

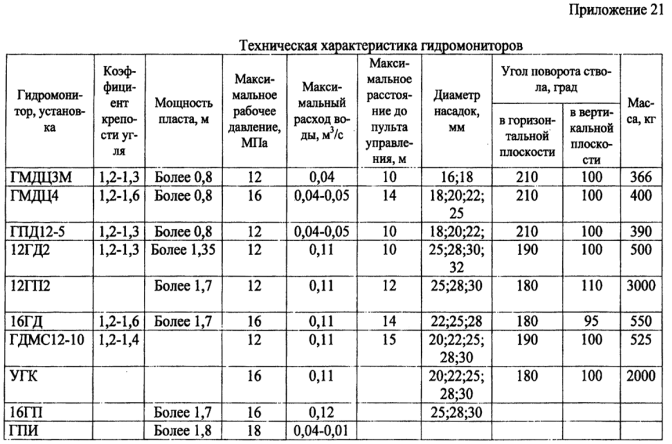

8. Технічні характеристики встаткування очисного вибою 43

9. Розрахунок основних параметрів виїмки 44

9.1. Визначення швидкості подачі комбайна по потужності 44

двигуна привода виконавчого органа

9.2. Визначення швидкості подачі комбайна по 44

вильоту різця

9.3. Визначення швидкості подачі комбайна 45

по газовому факторі

9.4. Визначення швидкості подачі комбайна по продуктивності

конвеєра 46

10. Змінна експлуатаційна продуктивність машини 48

11. Вимоги безпеки при виборі й експлуатації встаткування 49

Список використаної літератури

Додатки

Вихідні данні для виконання курсової роботи

МЕТА I ЗАДАЧІ КУРСОВОЇ РОБОТИ

Курсова робота на тему «Вибір засобів механізації при відробці запасів пласта в умовах шахти» має за мету закріпити та систематизувати знання студентів по спеціальній дисципліні, розвити навички самостійної роботи, навчити застосовувати на практиці отриманні теоретичні знання при рішенні питань виробничо-технічного характеру. Курсова робота виконується після вивчення теоретичної частини i предметів, що забезпечують знання, достатні для виконання курсової роботи по даній спеціальності.

У курсовій роботі студент повинен :

- вибирати сучасні засоби механізації для ведення робіт на проектуємій дільниці, що сприятимуть росту продуктивної праці на робочих на місцях;

- широко застосовувати заходи щодо охорони праці, захисту навколишнього середовища, протипожежного захисту ;

- користуватися сучасними методами техніко - економічного аналізу при виконанні розділів роботи.

Мета методичних вказівок :

- розробити єдину методику виконання курсової роботи;

- сформувати вимоги до курсової роботи ;

- активізувати самостійну роботу студентів з навчальною, технічною, довідковою літературою, яка має велике значення в подальшій професійній діяльності.

1. Гірничо-геологічна характеристика пласта

У цьому розділі повинна бути дана повна гірничо-геологічна характеристика пласта відповідно до завдання: потужність, кут залягання, витриманість по потужності, гіпсометрія, наявність прослойків, твердих включень і геологічних порушень, міцність, обводненність, кліваж, метанообільність і ін. На підставі даних, зазначених у завданні на курсову роботу, дається характеристика пласта вугілля, покрівлі й ґрунту, необхідна для правильного вибору функціональних машин комплексу. Визначається повний індекс активної покрівлі, будується стратиграфічна колонка.

Форма побудови стратиграфічної колонки (на прикладі пласта III Внутрішнього) наведена у табл. 1.1.

Таблиця 1.1.- Стратиграфічна колонка пласта ІІІ Внутрішнього

|

Літологія

|

т, м,

|

f

|

ρ т/м3

|

Склад порід

|

|

|

12-15

|

3-5

|

2,35

|

Основна покрівля – крупнозернистий пісковик середньої потужності, середньої навантажувальної здібності |

|

|

3-4

|

2-2,5

|

2,25

|

Безпосередня покрівля – алевроліт трищінуватий, середньої потужності, середньостійкий

|

|

|

3,3-3,7

|

1,3

|

1,32

|

Пласт ІІІ Внутрішній

|

|

|

0,8-1,2

|

2,5-3,0

|

2,2

|

Алевроліт, міцність на натискання 2,8 МПа

|

|

|

2,5-6,0

|

3-4

|

2,3

|

Аргиліт середньої потужності

|

Типізація покрівель по навантажувальних властивостях необхідна для здійснення єдиного підходу до призначення робочого опору, що повинне бути створене кріпленнями для запобігання неприпустимого зсуву покрівлі, їхнього затиснення, часткових і повних завалів лав.

Єдина класифікація покрівель і ґрунтів являє собою сукупність класів по керованості, що включає всі сполучення типів безпосередньої покрівлі по стійкості, основної покрівлі й почви по навантажувальних властивостях. Дані наведені в табл. 1.2, 1.3, 1.4,1.5.

Таблиця 1.2. - Класифікація покрівель пластів по обрушаємості

|

Тип умов |

Категорія покрівель |

Значення геомеханічних параметрів |

Литологічний склад порід |

|

I |

А1 (легкообрушаємі) |

αк=0,04 м1; L= 10 м |

пласти, які |

|

Il |

A2 (середньобрушаємі) |

αк =0,025м1; L= 11-25 м |

пласти, які |

|

III |

А3 (труднообрушаємі) |

αк =0,015 м'1; L= 30-50 м |

однорідні масиви сланців, пісковиків, вапняків з f(6; Ю] |

|

|

А4 (досить труднообрушаємі) |

αк =0,015 м1; L= 30-50 м |

масиви монолітних сланців, пісковиків, вапняків з f>10 |

|

|

A41 (схильні до плавного прогину) |

αк =0,05-0,15 м1; L0= 15 м |

вапняки, які прогинаються, рідше пісковики при Hp= 1м з f [6; 12] |

Таблиця 1.3 - Класифікація безпосередніх покрівель пластів по стійкості нижніх пластів

|

Категорія безпосередніх покрівель |

Значення геомеханічних параметрів |

Літологічний склад порід |

|

Б1 (досить нестійкі) |

В < 0,2 м; Г= 0,1 м; Д = 0 |

вуглисто-глинисті або глинисті сланці з характерними дзеркальними площинами ослаблення й з f<2 |

|

Б2 (нестійкі) |

В = 0,05 - 0,3 м; Г = 0,1 -0,4 м; Д =0м |

глинисті або пісково-глинисті сланці, рідше пісковики або вапняки з f(2; 3] |

|

Б3 (малостійкі) |

В = 0,1 -0,5 м; Г = 0,3-0,6 м; Д <2 м |

глинисті або пісково-глинисті сланці, рідше пісковики або вапняки с f (3; 5] |

|

Б4 (середньоустійкі) |

В = 0,2 - 0,7 м; Г = 0,5- 1 м; Д<5м |

сланці або пісковики, рідше вапняки з f(5; 7] |

|

Б5 (стійкі) |

В = 0,5-2 м; Г= 1,0 м; Д > 5 м |

монолітні пласти міцних пісковиків, рідше вапняків з f > 7 |

Таблиця 1.4 - Класифікація грунтових пластів по стійкості верхніх слоїв

|

Категорія грунтів |

Межа міцності σвд і глибина вдавлення кріплення в грунт h |

Цитологічний склад порід |

|

П1 (досить нестійкі) |

σвд<10 МПа; h >0,05 м |

сланці кучерявої текстури із численними дзеркалами ковзання з f ≤2 |

|

п2 (малостійкі) |

σвд (10; 25] МПа; h <0,05 м |

сланці, рідше пісковики кучерявої текстури з рідкими дзеркалами ковзання й з f (2; 4] |

|

П3 (стійкі) |

σвд >10 МПа; h = 0,01 м |

однорідні масиви зі сланців і пісковиків, рідше вапняків з f > 4 |

Круто похилі й круті пласти потенційно небезпечні по сползанню бічних порід і, насамперед ґрунту. Сповзання порід може відбуватися безпосередньо в лаві й в навколоштрекових зонах.

Основні характеристики класів розглянутих порід наведені в табл.1.5.

Таблиця 1.5 - Основні характеристики класів порід, пластів з α - 35-90°

|

Клас порід, які вміщають |

Особливості покрівель |

Особливості грунтів |

|||

|

I |

з легкообрушаємих досить нестійких порід; можливі прояви вторинних осад; L = 2-6 м |

нестійкі або схильні до сповзання |

|||

|

IІ |

з легко - і середнеобрушаємих нестійких і середньої стійкості порід; вторинні опади виражені неясно; L = 4-20 м |

не схильні до сповзання |

|||

|

Ill |

зі середньобрушаємих середньої стійкості порід; можливі прояви інтенсивних вторинних осад основної покрівлі; L= 14-20 м |

не схильні до сповзання |

|||

|

IV |

із труднообрушаємих стійких порід; вторинні опади основної покрівлі не проявлються; L= 15-30 м |

не схильні до сповзання |

|||

|

V |

з досить труднообрушаємих досить стійких порід; вторинні опади покрівлі не виражені; L>25 м |

можуть бути схильними до сповзання |

|||

|

VI |

із плавнопрогинаємих не нижче середньої стійкості порід; можливе сходження покрівлі й грунту без значних розривів їх сплошності при плавному прогині покрівлі для пластів потужністю <0,8 м із кроком сходження Lc=15-20 м |

не схильні до сповзання, мають здатність до обдимання |

|||

Породи покрівель і ґрунтів крутонахилих і крутих вугільних пластів Центрального району Донбасу на 83,1 % і 90,3 % відповідно представлені глинистими й пісковими сланцями з невеликою міцністю й стійкістю, що в значній мірі ускладнює кріплення й керування гірничим тиском.

Особливості характеристик порід, що вміщають, для пластів з а = 35-90° необхідно враховувати при розробці й експлуатації очисного встаткування, насамперед механізованих кріплень.

2. Вибір устаткування очисних вибоїв

Від ступеня відповідності обраного типу встаткування умовам його застосування при відпрацьовуванні виїмкового поля залежать безпека й умови праці шахтарів, техніко-економічні показники роботи очисного вибою, надійність і довговічність устаткування.

При виборі засобів механізації необхідно враховувати гірничо-геологічні, гірничо-технічні й природні фактори.

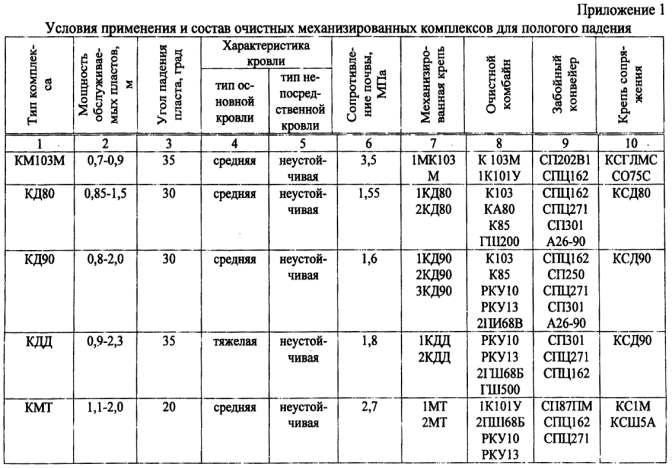

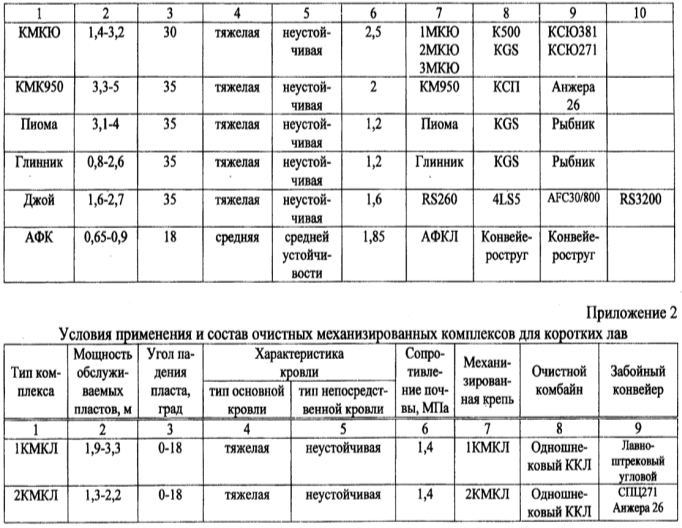

Умови застосування й склад очисних механізованих комплексів наведені в додатку.

- Вибір устаткування комплексно-механізованих вибоїв на

пластах пологого падіння

До складу очисного механізованого комплексу, призначеного для роботи на пластах пологого падіння, входять: виїмна машина - очисний комбайн або струг; доставочна машина - забійний скребковий конвеєр; механізоване кріплення; кріплення сполучення вибою з конвеєрним і вентиляційним штреками; насосні станції; зрошувальна система; енергопоїзд; кабелевкладач. До складу механізованого комплексу також входять перевантажувальний пристрій з лавного конвеєра на штрековий перевантажувач, штрековий перевантажувач, енергопоїзд.

На пластах крутого падіння в складі очисного механізованого комплексу відсутній скребковий конвеєр, тому що відбите вугілля транспортується під дією власної ваги.

Нижче наведена послідовність і рекомендації з вибору встаткування комплексно -механізованих вибоїв.

У всіх випадках вибір устаткування комплексно-механізованого вибою необхідно починати з механізованого кріплення.

- Вибір механізованого кріплення

Факторами, що впливають на вибір механізованого кріплення, є :

- мінімальна й максимальна потужність, кут падіння пласта;

- навантажувальні властивості основної покрівлі (тип основної покрівлі по навантажувальних властивостях);

- стійкість безпосередньої покрівлі (тип безпосередньої покрівлі по стійкості);

- несуча здатність ґрунту.

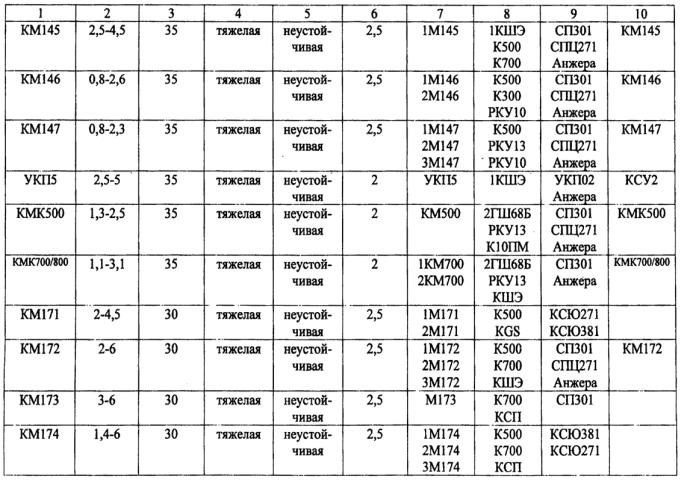

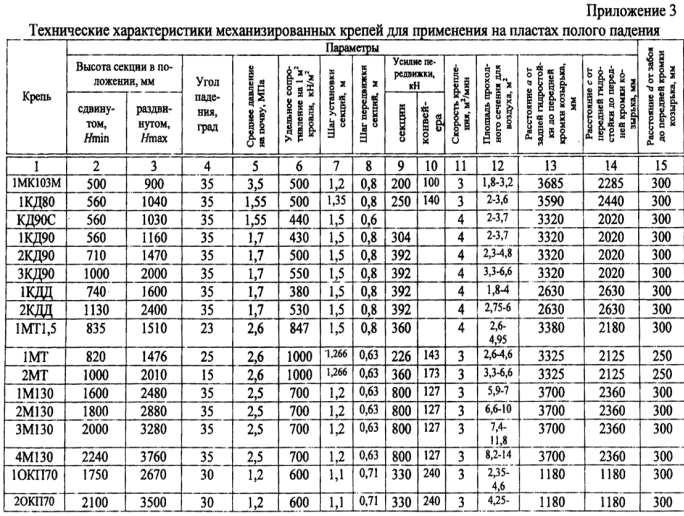

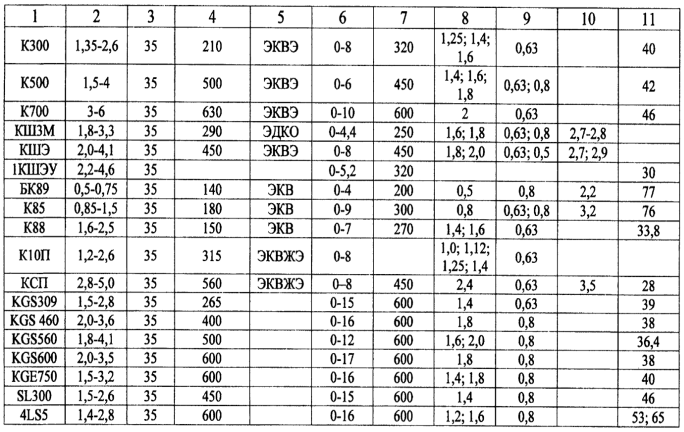

Умови застосування й технічні характеристики механізованих кріплень для застосування на пластах пологого падіння наведені у дод. 3.

- Вибір механізованого кріплення по навантажувальних

властивостях. Визначення опору механізованого кріплення

При виборі механізованого кріплення, насамперед, необхідно забезпечити відповідність її номінального робочого опору типу основної покрівлі по навантажувальних властивостях.

Робочий опір кріплення для середньої по навантажувальних властивостях покрівлі в діапазоні потужності пластів 1-5 м повинне становити від 0,45 до 0,85 Мпа, а для важкої в тім же діапазоні потужності від 0,7 до 1,3 Мпа. Для пластів більшої потужності, а також пластів з досить труднообрушаємимі покрівлями опір повинне збільшуватися.

- Вибір механізованого кріплення по стійкості безпосередньої покрівлі

Вибір механізованого кріплення по стійкості безпосередньої покрівлі виробляється за коефіцієнтом затягування покрівлі. Сучасні механізовані кріплення мають високий коефіцієнт затягування покрівлі (0,9-0,97) і запобігають проникнення в привибійний простір зруйнованих пластів нестійкої безпосередньої покрівлі. При виборі механізованого кріплення для її застосування в умовах нестійкої покрівлі рекомендується застосовувати щитові кріплення, у яких цей коефіцієнт затягування вище.

Також при виборі механізованого кріплення необхідно звертати увагу на можливість секцій пересувки з активним підпором. Суть даної функції полягає в тім, що після розвантаження секцій у поршневих порожнинах гідро стійок залишається деякий тиск, називане тиском активного підпору, що перешкоджає відриву підтримуючих елементів секцій кріплення від покрівлі. При такому способі пересувки зберігається, цілісність нестійких пластів безпосередньої покрівлі й поліпшується взаємодія секцій кріплення з покрівлею за рахунок їхнього кращого контакту.

- Вибір механізованого кріплення по куту падіння

Кут падіння пласта - найважливіший гірничо-геологічний фактор, від якого залежить стійкість секцій кріплення в лаві й спрямованість руху при їхній пересувці. Розрізняють кути падіння пласта уздовж лави й по падінню (повстанню) пласта. Зі збільшенням кута падіння пласта при роботі із простягання погіршується стійкість секцій кріплення, збільшується тенденція до сповзання, ускладнюється керованість кріпленням у площині пласта й т.д. При роботі з падіння й повстання збільшення кута падіння також погіршує умови роботи кріплення й комплексу - утрудняється навантаження вугілля на забійний конвеєр, зменшується стійкість комбайна, погіршуються умови проходу для людей, збільшується тиск завалених порід на огородження секцій (при роботі з падіння) або погіршуються умови у привибійному просторі через отжими вугілля (при роботі з повстання).

Вибір механізованого кріплення виробляється строго відповідно до технічної характеристики кріплення й обов'язковим обліком коливань кута падіння пласта по всьому виїмному стовпі.

- Вибір механізованого кріплення по несучої здатності грунту

Несуча здатність ґрунту характеризується міцністю порід ґрунту на вдавлення. По міцності на вдавлення породи ґрунту ділять на дві групи: міцні з межею міцності на вдавлення σвд ≥ 2 МПа й слабкі з σвд < 2 МПа.

Умова вибору механізованого кріплення по зазначеному обмежуючому факторі полягає в тім, що максимальний тиск на ґрунт пласта, створюване секціями механізованого кріплення при їхній взаємодії з породами покрівлі, не повинне перевищувати несучої здатності ґрунту. У противному випадку можливе впровадження підстав у ґрунт і утруднення або навіть неможливість їхньої пересувки у виїмчих циклах. При виборі кріплення по даному параметрі необхідно враховувати наступне:

1. У технічних характеристиках кріплень приводиться величина середнього питомого тиску на ґрунт, обумовлений як відношення опору секції кріплення до площі контакту секції із ґрунтом за умови рівномірного суцільного контакту. Фактично епюра тиску підстав секцій кріплення на ґрунт пласта відрізняється від рівномірної, і нерідко питомий тиск у передньої крайки підстави в кілька разів більше середнього. Для цього необхідно виконати відповідний розрахунок.

2. Деякі породи ґрунту мають несучу здатність, що зменшується при збільшенні обводненності пласта. Для забезпечення можливості роботи механізованих кріплень на пластах із ґрунтом, що розмокає, необхідно забезпечити швидкість подвигания очисного вибою не менш 3,5-4 м/добу.

Це досягається як за рахунок вибору кріплення з максимальною швидкістю кріплення, так і за рахунок застосування апаратури автоматизації, а також застосування безперервного робочого тижня. Також можливість відпрацьовування пластів зі слабким ґрунтом може бути досягнута за рахунок раціонального проектування гірничих робіт, наприклад при роботі комплексів на повстання, і застосування заходів щодо відводу води із привибійної зони. На обводнених пластах також рекомендується робити попереднє осушення виїмних полів за допомогою спеціальних дренажних виробіток і скважин.

2.1. Вибір механізованого кріплення по потужності пласта.

Визначення типорозміру кріплення

Типорозмір кріплення повинен бути обраний таким чином, щоб були виключені втрати вугілля або засмічення вугілля порожньою породою через недостатньої або зайвої раздвижности кріплення. При цьому варто орієнтуватися на те, що в цей час створені механізовані кріплення для відпрацьовування пластів потужністю до 5 і деякі зразки до 6 м.

Типорозмір механізованого кріплення визначається наступними умовами:

Нmin. k ≤ Нmin(1 - αkp∙ l3) – θ;(2.1)

Нmах.к ≥ Нmах (1 - αkp∙ lп) ,(2.2)

де Нтіт к і Нта х к - мінімальна і максимальна конструктивна висота

кріплення, м;

Нmin- мінімальна потужність пласта, м;

Нmаx- максимальна потужність пласта, м;

lп і l3 - відстань від вибою відповідно до передньої й задньої стійкий секції кріплення, м; при одностіїчному кріпленні lп =l3 ;

αkp - коефіцієнт, який враховує клас покрівлі, приймається для умов пологих і похилих пластів Донбасу і їм аналогічних не менш 0,04; 0,025 і 0,015 відповідно при покрівлях I, II і III класів по класифікації ДонУГІ, наведеної в табл. 3.2, для умов інших басейнів не менш 0,050; для вибоїв на крутих пластах αkp приймати в 1,5. ..2,0 рази менше;

θ - запас роздвижності гідростійок на розвантаження, для m >1 м повинен бути не менш 0,05 м.

Для дворядних кріплень;

l3=a±d + By, (2.3)

де /з - найбільша відстань від вибою до задньої гідростійки, м;

a - відстань від задньої гідростійки до передньої крайки козирка, м;

d - відстань від вибою до передньої крайки козирка, мм;

В- ширина захвату комбайна, м.

lп = с + d, (2.4)

де /п - найменша відстань від вибою до передньої гідростійки, м;

с - відстань від передньої гідростійки до передньої крайки козирка, м;

d- відстань від вибою до передньої крайки козирка, м.

Для однорядних кріплень:

l3=c + d + Bу , (2.5)

де /3 - найбільша відстань від вибою до гідростійки, м;

с - відстань від передньої крайки козирка до гідростійки, м;

d -відстань від вибою до передньої крайки козирка, м;

Ву - ширина захвату комбайна, м.

ln = с + d, (2.6)

де /п - найменша відстань від вибою до передньої гідростійки, м;

d- відстань від вибою до передньої крайки козирка, м;

с - відстань від передньої крайки козирка до гідростійки, м.

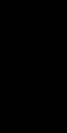

Привести ескіз секції механізованого кріплення із вказівкою вищенаведених розмірів. Приклад виконання ескізу секції механізованого кріплення із вказівкою необхідних розмірів і встаткування, з яким взаємодіє механізоване кріплення, наведений на мал. 2.1.

Площа перетину для проходу повітря для всіх типів кріплення, якщо вона не наведена в технічній характеристиці, приблизно визначається добутком значення (а + d ) і середньої потужності пласта, який виймається:

S = m(a + d), (2.7)

Значення а, с, d наведені у дод. 3.

Оскільки потужності вугільних пластів у ряді випадків перевищують максимальну конструктивну раздвижность сучасних механізованих кріплень, то для відпрацьовування пластів з потужністю більше 6 м необхідно застосовувати пластові системи відпрацьовування із застосуванням наявного парку механізованих кріплень або вести виїмку вугілля з випуском вугілля спеціальними типами механізованих кріплень.

Мал. 2.1. Лінійна секція кріплення: 1 - огородження; 2 - перекриття;

3 - противіджимний щит; 4 - поворотний редуктор зі шнеком комбайна;

5 - конвеєр; 6-рейка бесцепной системи подачі; 7 -рама конвеєра;

8 - комбайн; 9 - кабелеукладач; 10- підстава секції кріплення; 11 - домкрати пересувки секції кріплення; 12 - гідростійки

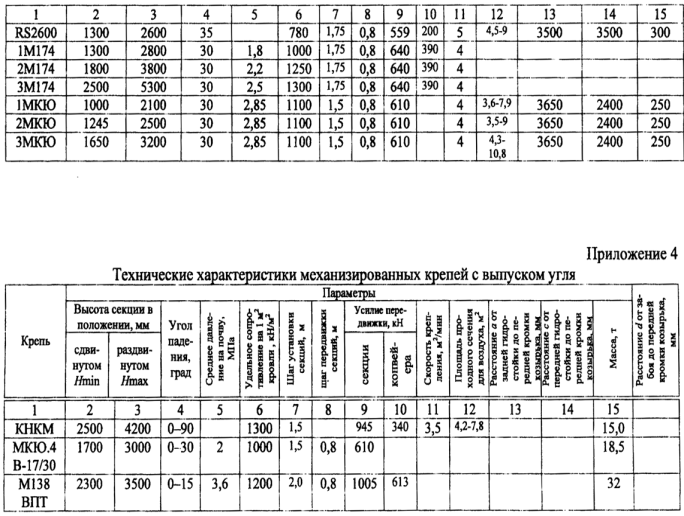

З метою виїмки таких пластів розроблені механізовані кріплення з випуском вугілля з межслоєвою або подкровельной товщі. Спеціальні типи кріплень оснащуються додатковим устаткуванням для зведення гнучкого перекриття в завальній частині секції, люками для випуску вугілля з межслоєвої товщі в частині, яка обгороджує, секції й пристроями для руйнування вугілля з межслоєвої або подкровельной пачки (КНКМ) або гідравлічно керованим затвором, під захистом якого перебуває завальний конвеєр. Умови застосування й технічні характеристики механізованих кріплень із випуском вугілля наведені у дод. 4.

У даному розділі необхідно привести всі типи кріплень, що задовольняють навантажувальним властивостям основної стійкості безпосередньої покрівлі, несучої здатності ґрунту, куту падіння пласта, і прийнятий тип, а також типорозмір кріплення виходячи із забезпечення виїмки всієї потужності пласта.

Якщо умови (2.1) і (2.2) виконані, то по типі кріплення визначається тип комплексу (агрегату).

2.2. Вибір механізованого кріплення сполучення

Відповідно до вимог чинних Правил безпеки у вугільних шахтах сполучення очисних виробок конвеєрним і вентиляційним штреками повинні бути закріплені механізованим пересувним кріпленням. Для кріплення й захисту сполучень лави з конвеєрним і вентиляційним штреками, надійного закріплення й утримання приводних станцій стругових установок, забійних скребкових конвеєрів служать механізовані кріплення сполучень і гідрофіковані столи (розпірні пристрої). Вибір кріплень сполучення здійснюється з обліком наступного:

1. Тип механізованого кріплення сполучення лави з вентиляційним або конвеєрним штреком приймати з урахуванням рекомендацій заводу-виробника.

2. Опір кріплення сполучення повинне бути не менш 150- 200 кН/м для пластів із середньої по навантажувальних властивостях покрівлею й не менш 200-300 кН/м - для важкої покрівлі. Для пластів більшої потужності приймаються більші значення опору.

3. Крок пересувки повинен відповідати кроку пересувки лавного кріплення.

4. Тиск підстав кріплення сполучення на ґрунт виробок не повинне перевищувати опору ґрунту вдавленню.

5. Діапазон розсуву кріплення сполучення повинен відповідати висоті виробки у світлі.

Перевірка відповідності обраного кріплення умовам застосування здійснюється для найбільш несприятливих умов, тобто з обліком максимальної обводненності. Технічні характеристики деяких типів механізованих кріплень сполучення наведені у дод. 5.

3. Вибір виїмної машини та розрахунок параметрів виїмної машини на пластах пологого падіння

Залежно від виду виїмної машини розрізняють комбайнові або стругові механізовані комплекси. На тонких й досить тонких вугільних пластах

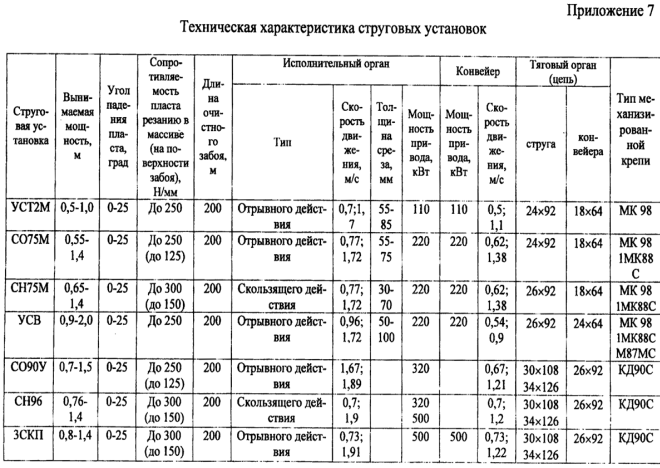

(т < 1 м) для забезпечення безлюдної виїмки вугілля можуть застосовуватися бурошнекові установки. Бурошнекові установки забезпечують вибурювання пласта вугілля смугами різної ширини з боку конвеєрного й вентиляційного штреків без кріплення виробленого простору. Продуктивність таких установок становить 150-300 т у добу.

Як інженерні розрахунки, так і досвід експлуатації показують, що в лавах на пластах потужністю до 1,5-1,6 м варто застосовувати винятково струги. Сучасна стругова установка, керована по гіпсометрії пласта, з регульованою швидкістю й глибиною різання із застосуванням системи дозованої виїмки - це новий рівень керування. Кращий досягнутий показник видобутку - 11000 т у добу.

На пластах потужністю більше 1,5-1,6 м безумовне лідерство одержали очисні комбайни зі шнековими виконавчими органами. При їхньому застосуванні середньодобовий видобуток становить 3-5 тис. т, а найкращі - до 1 млн т вугілля на місяць.

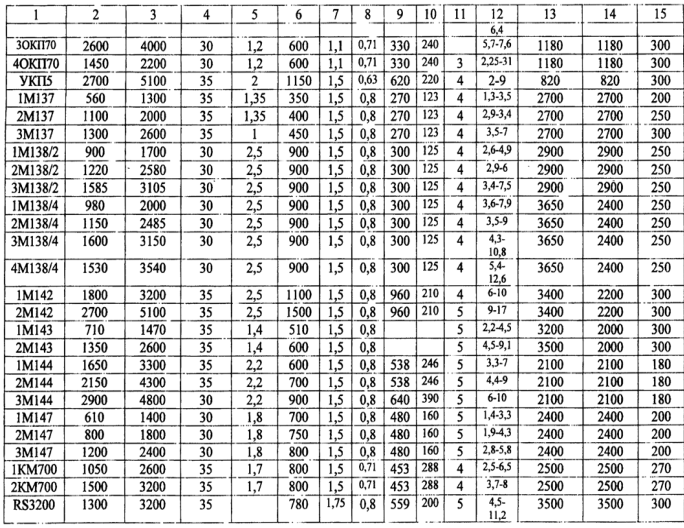

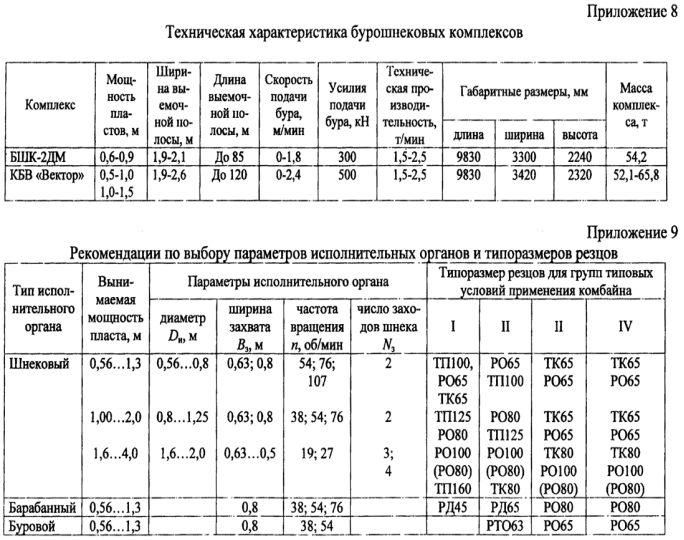

У кожному механізованому комплексі одного найменування можуть застосовуватися кілька типів вузькозахватних комбайнів або стругових установок, тому завдання вибору виїмної машини зводиться до аналізу відповідності конструкції й параметрів цих машин умовам застосування на даному вугільному пласту. Технічні характеристики й область застосування деяких вузькозахватних комбайнів наведені у дод. 6, стругових установок - у дод. 7, бурошнекових установок - у дод. 8.

З урахуванням обмежуючих факторів (кути падіння пласта уздовж лави α і по падінню αп (повстанню ав) пласта, опірність вугілля різанню Ар, потужність пласта тmiп і опірність різанню Апп породних прошарків і т.д.), обрана виїмна машина повинна забезпечувати високопродуктивну роботу всього комплексу.

Під опірністю різанню розуміють здатність вугіль і вугільних пластів протистояти механічним впливам при їхньому різанні робочим інструментом. Розрізняють опірність вугілля різанню в невіджатій зоні масиву пласта, Ар (Н/мм), опірність вугілля різанню на поверхні вугільного пласта (Н/мм) і опірність пласта різанню з обліком породних прошарків пласта - Арпп (Н/мм).

При наявності у вугільному пласті породних прошарків опірність пласта різанню складе :

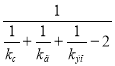

Арпп =![]()

![]() , (3.1)

, (3.1)

де Ар і Апр- середньоарифметична опірність різанню вугільних пачок і породних прошарків, Н/мм;

туг, тп - потужності вугільних пачок і породних прошарків, м;

т = туг + тпр - потужності вугільного пласта, м.

Опірність вугіль різанню істотно залежить від ступеня прояву отжима вугільного пласта, який у свою чергу залежить від характеристики вугільного пласта й порід, що вміщають, потужності, кута залягання пласта, швидкості подвигання очисного вибою, ширини захвата виконавчого органа, довжини вибою й інших причин. Фактичний показник опірності вугілля різанню на поверхні вибою визначається:

Азаб = к от ∙ Арпп , (3.2)

де кот - коефіцієнт отжима, який враховує зниження опірності вугілля різанню в порівнянні з невіджатою зоною (кот= 0,2-1,0).

Коефіцієнт кот, який враховує вплив отжима вугілля в зоні роботи виконавчого органа, визначається :

кот= ![]() +

+![]()

![]() , (3.3)

, (3.3)

де ![]() - значення коефіцієнта отжиму на крайці вибою;

- значення коефіцієнта отжиму на крайці вибою;

В - ширина захвату, м;

cіd- коефіцієнти, який залежать від властивостей пласта:

для грузлих вугіль ![]() = 0,48; с= 0,1 і d= 1,0

= 0,48; с= 0,1 і d= 1,0

для хрупких вугіль ![]() = 0,36; с = 0,36 іd=0,7

= 0,36; с = 0,36 іd=0,7

для досить хрупких ![]() = 0,28; с = 0,05 і d=0,63

= 0,28; с = 0,05 і d=0,63

3.1 Вибір очисного комбайна

На пластах потужністю т > 1,5-1,6 м раціонально застосовувати вузькозахватні комбайни зі шнековим виконавчим органом.

Відповідно до п. 152 вимог Правил безпеки у вугільних шахтах у -комплексно-механізованих вибоях повинні застосовуватися комбайни з безланцюговою системою подачі.

Ширина захвата комбайна повинна відповідати кроку пересувки кріплення. Вибір ширини захвата залежно від потужності пласта, який виймається, виконується по дод. 6.

Діаметр шнекового виконавчого органа очисного комбайна D вибирається з розрахунку повної обробки вибою, допускаючи при максимальній потужності пласта наявність подкровельної легкообрушаємої пачки вугілля. У більшості випадків діаметр виконавчого органа визначається як

D = ![]() , (3.5)

, (3.5)

де mmax - максимальна виїмна потужність пласта, м.

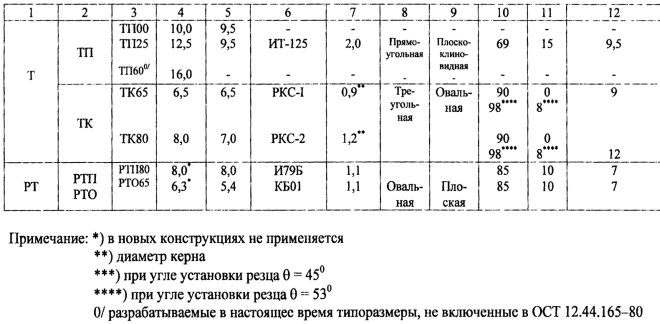

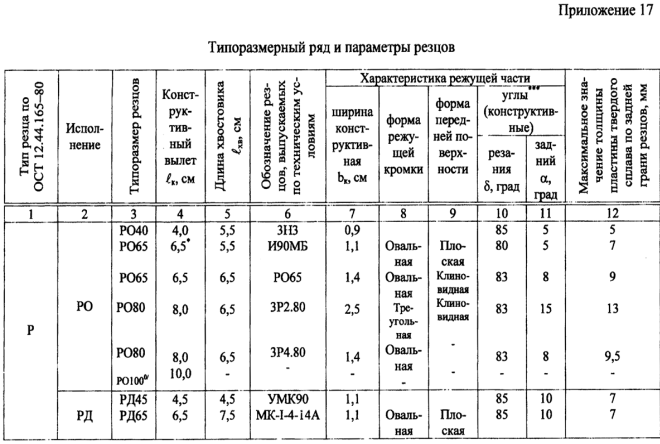

Отримані значення діаметра шнека уточнюються по нормальному ряді уніфікованих шнеків, і приймається найближчий більший типорозмір. Рекомендації з вибору параметрів виконавчих органів і типорозмірів різців наведені у дод. 9.

У розділі приводяться типи очисних комбайнів, які задовольняють заданим гірничо-геологічним умовам, ув'язаних для роботи з обраним типорозміром механізованого кріплення.

3.2. Вибір стругової установки

Стругова виїмка володіє рядом переваг, до яких ставляться зниження трудомісткості керування через відсутність необхідності знаходження обслуговуючого персоналу виїмчої машини (струга) під час її роботи, високі техніко-економічні показники роботи. Тому при виборі виїмчої машини для пластів потужністю т < 1,5-1,6 м перевага варто віддавати струговим установкам. Стругову установку вибирають за умови спокійного залягання вугільного пласта, тобто коливання кута падіння пласта не більше 2°, стійкій покрівлі (не нижче середньої) і добре відділяємої подкровельної пачці вугілля, а також при опірності різанню Ауг < 180 Н/мм. На більше міцних вугіллях рекомендується застосовувати струги ковзної дії, а на м'яких - відривної дії.

3.3 Розрахунок параметрів стругової виїмки

У випадку застосування стругової установки виїмка вугілля здійснюється за рахунок поступального руху струга щодо вибою за допомогою двох приводів, розташованих на сполученнях лави з виробітками, які примикають. У приводах застосовуються асинхронні електродвигуни з короткозамкненим ротором з номінальною потужністю до 500 кВт. Основні типи стругових установок, застосовуваних на вугільних шахтах, і їх основні технічні характеристики наведені у дод. 7.

Головними параметрами стругової установки, що впливають на продуктивність і підметами визначенню, є висота струга, швидкість переміщення струга й товщина знімає стружки, що.

3.4. Висота струга

Внаслідок того, що потужність вугільних пластів коливається в межах від тmin до ттаx, а також для зниження ймовірності підрублювання покрівлі, наприклад при вспливанні конвеєра на штиб вугілля, висоту струга рекомендується визначати по двох факторах:

• з умови навантаження відбитої гірничої маси на ставі забійного конвеєра при виїмці пласта;

• с залишенням і подальшим самообваленням верхньої частини пласта.

Мінімальна висота струга визначається з умов навантаження вугілля:

Hcmin = Hп+4,8Hmin∙hmax+Δрв, (3.6)

де Нс min - мінімальна висота струга, см;

Нп - висота навантаження (найкоротша відстань від верхнього краю навантажувальної поверхні до ґрунту пласта), см;

Нтт - мінімальна потужність пласта, м;

hmax - найбільша товщина стружки для прийнятих режимів роботи системи «струг - конвеєр», см;

Δрв - перевищення верхнього різця над корпусом різцевої головки струга (приймається 2-5 см).

Максимальна висота струга визначається по формулі

Hcmax =(70 ÷ 80)∙mmax , (3.7)

де Hcmax - максимальна висота струга, см;

mmax - максимальна потужність пласта, м.

3.5. Глибина різання струга

Максимальна глибина різання (товщина стружки) визначається по потужності привода, яка витрачається на різання, пропускної здатності конвеєра й максимальному вильоту різців.

Відомо, що потужність електропривода стругової установки визначається з вираження

N = 3600∙Vс ∙h max ∙ Нw , (3.8)

де Vc- швидкість переміщення струга, м/с;

hmax - максимальна глибина різання, м;

mmax - максимальна виїмна потужність пласта, м;

Np =kp∙N, (3.9)

де Np- потужність привода, затрачувана на різання вугілля, кВт;

кр - коефіцієнт корисної дії стругової установки

(кр= 0,2-0,3).

Звідси максимальна товщина стружки по потужності електродвигунів складе;

hmax =![]() , (3.10)

, (3.10)

Питома витрата електроенергії залежить від опірності вугілля різанню, параметрів руйнування, конструкції струга й ряду інших факторів. Приймається в діапазоні 0,15-0,6 кВтч/м3 пропорційно опірності вугілля на поверхні вибою обумовленої по опірності вугілля різанню в невіджатій зоні

Ар = 80÷360 Н/мм і коефіцієнту отжима кот.

Азаб = кот∙Ар , (3.11)

Коефіцієнт отжима кот для грузлих вугіль приймається рівним 0,67, для тендітних - 0,5 і для досить тендітних - 0,38.

Розрізняють два швидкісних режими роботи стругової установки:

швидкість струга менше швидкості конвеєра  - відстаючий режим і швидкість струга більше швидкості конвеєра

- відстаючий режим і швидкість струга більше швидкості конвеєра ![]() - випереджальний режим.

- випереджальний режим.

При челноковій роботі струга в режимі Vс < VK глибина різання

h = ![]() ∙(hkb +hkп) , (3.12)

∙(hkb +hkп) , (3.12)

де hkb - глибина різання, розрахована по прийомної здатності конвеєра при зустрічному русі, см;

hkп - глибина різання, розрахована по прийомної здатності конвеєра при попутному русі, см.

Величини hkb і hkп з урахуванням відносних швидкостей переміщеного струга й шкребків конвеєра відповідно визначаються по формулах

hkb =![]() , (3.13)

, (3.13)

hкп =![]() . (3.14)

. (3.14)

де SK - площа поперечного перерізу потоку вугілля, що доставляє конвеєром стругової установки, см2;

φ - коефіцієнт розпушення пласта.

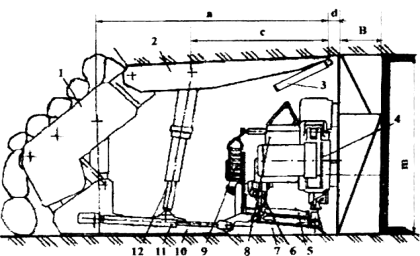

Площа поперечного перерізу потоку вугілля, що доставляє конвеєром стругової установки SK, спрощено визначається по формулі

SK = bз∙Hз , (3.15)

де bз , Hз - відповідно ширина й висота завантажувального перетину конвеєра, див. Визначаються відповідно до табл. 3.1.

Таблиця 3.1. - Ширина й висота завантажувального перетину

![]()

![]()

конвеєра

конвеєра

Тривалість паузи tп для часткового розвантаження конвеєра перед реверсом після закінчення ходу струга в одному напрямку визначається по формулі:

tп=![]() , (3.16)

, (3.16)

де tп - тривалість паузи, з;

L - довжина лави, м.

При однобічній роботі в режимі Vс< VK h=hкв

При челноковій роботі в режимі

h=![]() , (3.17)

, (3.17)

При однобічній роботі струга в режимі Vc ≈ 3 VK

h=![]() , (3.17)

, (3.17)

При челноковій роботі струга в режимі VK<Vc<2Vxc паузою перед реверсом для часткового розвантаження конвеєра величина h визначається по формулі (1.18). Вхідні в неї величини hkb і hkп - по формулах (1.19) і (1.20).

При однобічній роботі струга в режимі VK<Vc<2VKc паузою перед реверсом h дорівнює hkb .

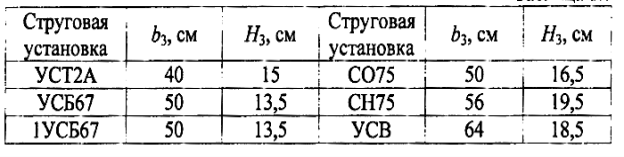

Максимальна товщина стружки по вильоті різців визначається відповідно до даних табл. 3.2.

Таблиця 3.2.- Максимальна товщина стружки по вильоті різців

|

Стругова установка |

Максимальний виліт різців, м |

Стругова установка |

Максимальний виліт різців, м |

|

УСТ2А |

0,10 |

З075 |

0,07 |

|

УСБ67 |

0,15 |

СН75 |

0,07 |

|

1УСБ67 |

0,15 |

УСВ |

0,10 |

3.6. Швидкість руху струга

Тому що швидкості руху струга й скребкового ланцюга конвеєра порівнянні по величині, то істотне значення має швидкість їхнього відносного переміщення, особливо при попутному русі струга й вантажопотоку на конвеєрі.

При розрахунку швидкісних параметрів стругових установок завдання зводиться до того, щоб знайти таке співвідношення швидкостей струга Vc і конвеєра VK при якому забезпечується максимальна продуктивність установки.

Раціональна швидкість різання для струга Vc визначається залежно від швидкості руху конвеєрного ланцюга VK виходячи з умов забезпечення нормального вантажопотоку з очисного вибою :

![]() при Vc>Vk

при Vc>Vk ![]() при Vc<Vk .

при Vc<Vk .

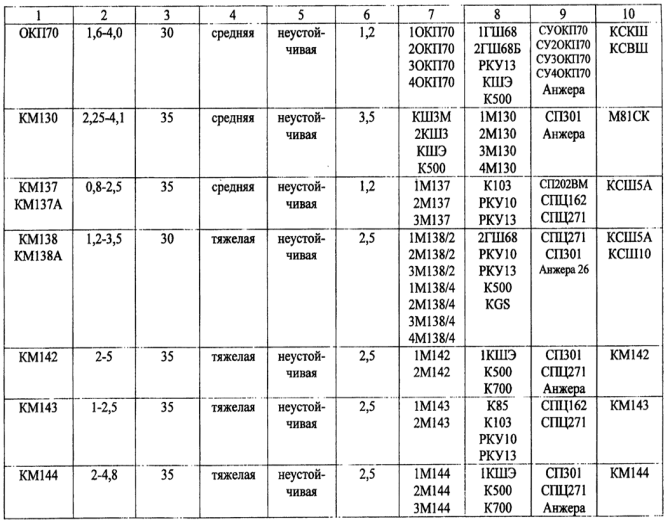

3.7. Розрахунок продуктивності очисного комбайну

У цьому розділі приводиться розрахунок теоретичної, технічної й експлуатаційної продуктивності очисного вибою.

Теоретична продуктивність - це кількість корисної копалини, що добуває за одиницю часу при безперервній роботі виїмної машини з робочими параметрами, максимально можливими в заданих умовах експлуатації.

Теоретична продуктивність очисного комбайна

Qт =60∙тср∙В∙Vп∙γ, (3.18)

де тср - середня потужність пласта, м;

В- ширина захвата комбайна, м;

Vn - швидкість подачі комбайна, м/хв;

γ - щільність вугілля, т/м3.

Технічна продуктивність - максимально можлива середнечасова продуктивність при роботі в конкретних умовах експлуатації.

Вона визначається з урахуванням простоїв, властиві конструкції комплексу (витрати часу на маневрові операції, кінцеві операції, на усунення відмов).

Qтех = Qт ∙ ктех , (3.19)

де Qтех - технічна продуктивність, т/ч;

QT - теоретична продуктивність, т/ч;

ктех - коефіцієнт технічної продуктивності розраховується згідно методики, або (ктех = 0,6 - для очисних комплексів з однобічною схемою роботи комбайна; ктех = 0,7 - для очисних комплексів із челноковою схемою роботи комбайна.

Схему роботи очисного комбайна рекомендується приймати залежно від потужності пласта, , т< 2,5 м - челнокова схема, т > 2, 5 м - однобічна схема.

Експлуатаційна продуктивність - це продуктивність із урахуванням простоїв по організаційних причинах і простоїв, пов'язаних з усуненням технічних неполадок, що не залежать від конструкції комплексу.

Вона визначається з урахуванням коефіцієнта експлуатаційної продуктивності, що враховує час простоїв по експлуатаційним, організаційним і технічна причинам (відсутність порожняка, електроенергії, робочого інструмента, зупинка встаткування транспортного комплексу й ін)

Qэ = Q техKэ, (3.20)

де Qэ - експлуатаційна продуктивність, т/рік;

Q тих - технічна продуктивність, т/рік;

Kэ - коефіцієнт експлуатаційної продуктивності :

де кс - коефіцієнт досконалості схеми роботи комплексу

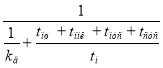

кэ = , (3.21)

, (3.21)

де кс – коефіцієнт досконалості схеми роботи комплексу

кс =![]() , (3.22)

, (3.22)

Т - машинний час роботи комбайна по видобутку, хв;

Т мо ; Тко - відповідно час маневрових і кінцевих операцій, хв;

Тмо =![]() , (3.23)

, (3.23)

де L - довжина лави, м;

Vмп - маневрова швидкість подачі комбайна, м/хв;

Тко = ![]() (3.24)

(3.24)

Lкз - довжина косого заїзду, м (Lкз = 10-18 м);

Vпз - швидкість подачі комбайна при косому заїзді, м/хв

(Vпз=1,5-2,0);

tмо - час вертикальних переміщень виконавчого органа при косому

заїзді й доробці кінцевих ділянок лави, хв (tмо = 1-2);

У - крок пересувки, м;

Vфк- швидкість флангової пересувки кінцевої ділянки конвеєра

по карбі, м/хв (Vфк = 1);

ку - коефіцієнт організації й умов праці (ку = 1,0-1,3);

кг - коефіцієнт готовності системи машин комплексів;

кэо- коефіцієнт безперервності роботи комплексу, обумовлений простоями по організаційно-експлуатаційних причинах. Коефіцієнти кг і кэо визначаються по табл. 3.3.

Таблиця 3.3 коефіцієнт готовності системи машин

комплексів і коефіцієнт безперервності роботи комплексу

|

Потужність пласта, м |

Кут падіння, град |

Коефіцієнт кг |

Коефіцієнт кэо |

|

0,7-1,0 |

0-15 |

0,8-0,85 |

0,78 |

|

|

15-30 |

0,75-0,8 |

0,75 |

|

|

60-90 |

0,70-0,75 |

0,73 |

|

1,1-1,5 |

0-15 |

0,9-0,93 |

0,80 |

|

|

15-30 |

0,87-0,90 |

0,77 |

|

|

60-90 |

0,80-0,85 |

0,75 |

|

1,6 і більше |

0-15 |

0,9-0,95 |

0,82 |

|

|

15-30 |

0,87-0,92 |

0,80 |

Для попередньої оцінки приймається кэ = 0,5 - для очисних комплексів з однобічною схемою роботи комбайна, кэ = 0,6 - для очисних комплексів із челноковою схемою роботи комбайна, ктех = 0,6-0,65 - для стругових очисних

механізованих комплексів.

3.8. Розрахунок продуктивності стругової установки

![]() Теоретична продуктивність стругової установки (т/хв) визначається з вираження

Теоретична продуктивність стругової установки (т/хв) визначається з вираження

(3.25)

де h — середня товщина стружки за один прохід струга, м;

m — виїмна потужність пласта, м;

vc — швидкість струга (різання), м/хв;

γ - щільність вугілля в масиві, т/м3.

Продуктивність струга повинна бути вв'язана із продуктивністю

скребкового конвеєра Qк ,яка повинна бути приблизно на 20 % вище,

(3.26)![]()

де S — припустима площа поперечного перерізу вантажопотоку конвеєра, м2 (для конвеєрів СП202 її можна приймати рівної 0,22 м2 уважаючи вибій як другий борт);

ун — щільність вугілля в насипці, т/м3;

v — швидкість скребкових ланцюгів конвеєра, м/с.

При русі в одному напрямку з рухом скребкового ланцюга струг випереджає її й залишає за собою на конвеєрі занурений пласт вугілля. При зворотному ході стругів вантажить вугілля на вже завантажений їм пласт. Тому можливі випадки, коли на конвеєрі будуть перебувати два-три шаруючи вугілля. Переваги швидкісного режиму - рівномірний потік вугілля з лави, висока продуктивність, недоліки - збільшення питомих енерговитрат на різання, числа проходів струга й перемикань привода.

![]() Технічна продуктивність стругової установки (т/ч) визначається з вираження

Технічна продуктивність стругової установки (т/ч) визначається з вираження

(3.27)

![]() або

або

де kтех — коефіцієнт технічної досконалості установки kтех < 1) враховуючої витрати часу на допоміжні операції й усунення несправностей, які залежать, безпосередньо від стругової установки й умов її роботи. Можна приймати рівним 0,6-0,8.

Експлуатаційна продуктивність стругової установки (т/зміну) визначається з вираження

![]() (3.28)

(3.28)

де Т = 360 — тривалість добувної зміни, хв;

kм — коефіцієнт машинного часу, обумовлений на основі хронометражних спостережень або розрахунковим шляхом, k < 1.

Теоретична продуктивність стругової установки

Qт =3600∙тср∙h∙Vр∙γ, (3.29)

де h - глибина різання виконавчого органа, м;

Vр - швидкість різання струга, м/с.

4. Вибір кабелеукладача й засобів пилеподавлення

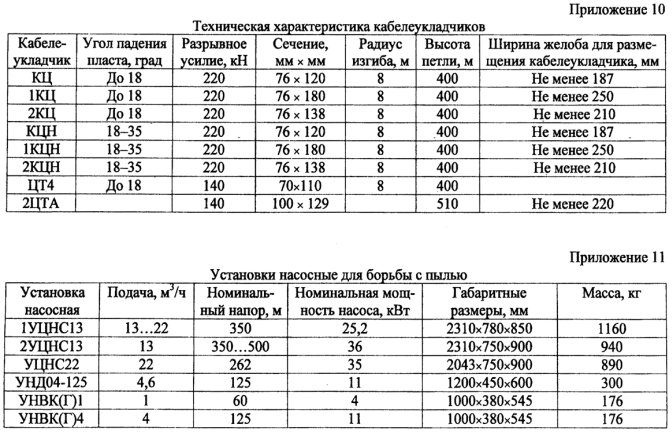

Для захисту кабелів, шлангів зрошення, механізованого їхнього укладання під час роботи очисного комбайна служать тракові (ланцюгові) кабелеукладачі. Тип тракового кабелеукладача визначається залежно від обраного встаткування й для умов залягання вугільного пласта. При виборі кабелеукладачів звернути увагу на кут падіння пласта. Наприклад, кабелеукладачі типу КЦ10 призначені для роботи на кутах 0-18°, типу К1ЦЖ) - на кутах 18-30° і кабелеукладачі типу КПЦ10 - на кутах 0-30°.КБК на кутах понад 30°. Деякі типи тракових кабелеукладачів із вказівкою їхніх технічних характеристик наведені у дод. 10.

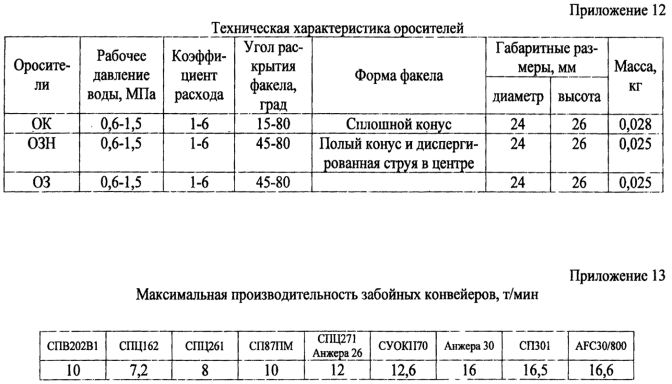

Під час роботи очисного комбайна утвориться пил, для боротьби з яким служать типові зрошувальні системи або комплекси. Наприклад, типовий комплекс устаткування системи зрошення для роботи в комбайнових лавах ТКО-СО, складається з насосної установки 2УЦНС13, електромагнітного вентиля ВЭГЗМ, забійного водовода ВЗН32 і штрекового фільтра, призначеного для очищення води від механічних домішок. Вода для зрошення береться із протипожежного трубопроводу, а після очищення й створення необхідного тиску через рукав, прокладений у траковому кабелеукладачі, подається до форсунок на шнеках і корпусі комбайна. Найбільша ефективність пилеподавлення забезпечується при використанні високонапірного зрошення при тиску води 10-12 МПа. Типи й параметри насосних установок, що рекомендують до застосування, наведені у дод. 11, а форсунок - у дод. 12.

Для поліпшення праці роботи шахтарів і зниження рівня запиленності до санітарних норм разом зі зрошенням необхідно застосовувати попереднє зволоження вугільного пласта за допомогою спеціальних засобів, наприклад за допомогою установок для нагнітання води у вугільний пласт УНШ, УНВ-2М, УНТ або інших. Установки нагнітають воду у вугільний пласт із продуктивністю не менш 40, 50 і 90 л/хв із тиском до 30,16 і 35 МПа.

5. Вибір забійного конвеєра

Скребковий конвеєр для доставки вугілля з очисного вибою необхідний при кутах падіння пласта до 35°. При кутах падіння пласта більше 35° необхідності в конвеєрі немає. Вугілля доставляється під дією гравітаційних сил.

У кожному конкретному випадку варто зробити перевірку відповідності параметрів забійного конвеєра в умовам експлуатації й параметрам іншого встаткування комплексу.

Скребковий забійний конвеєр повинен відповідати обраному очисному комбайну, по-перше, по відстані між полками конвеєра, на які опирається

очисної комбайн своїми лижами під час роботи, по-друге, по виду навісного встаткування, яке включає тип рейок безланцюгової системи подачі (БСП) і параметри жолоба для укладання тракового кабелеукладача комбайна.

Скребковий забійний конвеєр повинен відповідати обраному механізованому кріпленню по способі зв'язку із секціями кріплення одним центральним або двома бічними по підставах домкратами пересувки в агрегатованих кріпленнях або без кінематичного зв'язку - у комплектних кріпленнях. Крім цього, деякі конструкції конвеєрів мають із завальної сторони вікна, у які містяться носки підстав секцій механізованого кріплення при їхній пересувці.

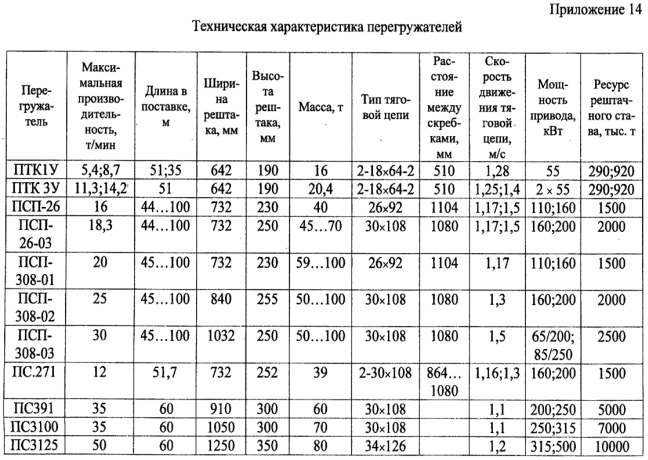

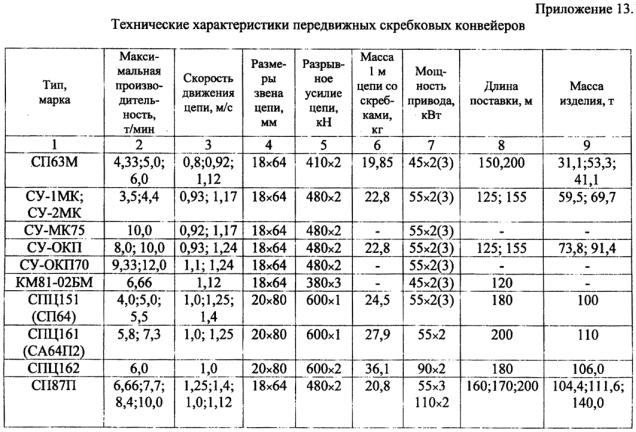

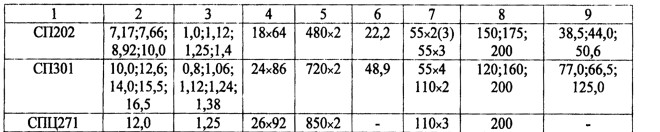

Розміщення приводних станцій забійного конвеєра відносно става повинне бути таким, щоб забезпечувалися вихід комбайна на вентиляційний і конвеєрний штреки й повну виїмку пласта на сполученнях. Внаслідок цих, а також деяких інших причин вибір скребкових конвеєрів необхідно робити із зазначених у дод. 13 і 13.1.

Необхідна продуктивність обраного забійного конвеєра повинна бути не нижче теоретичної продуктивності виїмчого комбайна з урахуванням поправочних коефіцієнтів по формулі:

QK = QT КкКнКуКг, (5.1)

де QK - максимальна продуктивність конвеєра, т/хв;

QT - теоретично можлива продуктивність комбайна, т/хв;

кк - поправочний коефіцієнт, що враховує зниження продуктивності

конвеєра при попутному русі комбайна й ланцюга конвеєра

кк = , (5.2)

, (5.2)

де Vц,Vк - швидкості руху скребкового ланцюга конвеєра й комбайна,

м/хв;

кн = 1,5-1,6 - коефіцієнт нерівномірності завантаження ринви

конвеєрного става;

кг = 0,85-0,95 - коефіцієнт зниження продуктивності конвеєра

внаслідок відмов;

ку - коефіцієнт, що враховує кут падіння шару й напрямок доставки

по лаві. Приймається відповідно до рекомендацій табл. 5.1

Таблиця 5.1. - Кут падіння пласта й напрямок доставки по лаві

|

Напрямок доставки |

Кут падіння пласта, град |

|

|

|

5-10 |

Понад 10 |

|

Доставка по падінню пласта |

1,3 |

1,5 |

|

Доставка по повстанню пласта |

0,7 |

0,3 |

Довжина конвеєра повинна відповідати довжині механізованого кріплення з урахуванням виходу на вентиляційний і відкаточний штреки й залежно від тягового зусилля, кута й напрямку транспортування визначається по формулі

![]()

(5.3)

де Nyc - установлена потужність привода, кВт (див. технічну характеристику орієнтовно обраного конвеєра);

η = 0,8-0,95 - ККД привода;

V - швидкість руху ланцюга, м/с (див. технічну характеристику орієнтовно обраного конвеєра);

g0 - погонна маса ланцюга зі шкребками, кг/м;

f1 = 0,25-0,35 - коефіцієнт тертя ланцюга по рештаку для конвеєрів типу С и CP;

f1 = 0,2-0,25 - коефіцієнт тертя ланцюга по рештаку для конвеєрів типу СПЦ;

f2 = 0,35 - коефіцієнт тертя матеріалу по рештаку для конвеєрів типу З;

f2 = 0,6 - коефіцієнт тертя матеріалу по рештаку для конвеєрів типу CP;

β - кут нахилу конвеєра (кут падіння пласта), град;

qг = Qp/3,6 V - погонна маса вантажу, кг/м;

Qp - розрахунковий вантажопотік, т/ч.

Qp= ![]() (5.4)

(5.4)

де АСМ- змінна продуктивність, т/см;

кн = 1,15-2,0 - коефіцієнт нерівномірності надходження вантажу;

tсм - тривалість зміни, ч;

км = 0,3-0,6 - коефіцієнт машинного часу.

При визначенні припустимої довжини конвеєра розрахункову довжину по формулі можна збільшити на 20-25 %, тому що повне завантаження конвеєра має місце тільки при знаходженні виїмчої машини у верхній частині лави й перевантаження двигунів не може бути тривалої.

6. Вибір устаткування й розрахунок параметрів його роботи на пластах крутого падіння

Відпрацьовування крутих пластів в умовах Донецького басейну виробляються системами розробки з обваленням покрівлі й із закладкою виробленого простору. Системи із закладкою виробленого простору застосовуються в тих випадках, коли необхідно забезпечити схоронність об'єктів на поверхні шахти.

Із систем відпрацьовування з обваленням покрівлі на крутих пластах середньої потужності рекомендуються наступні: довгі стовпи по простяганню (ДСО), короткі стовпи по падінню із застосуванням щитових перекриттів (ЩО). З перерахованих вище систем розробки найбільш ефективними є щитова система.

Виїмка вугілля на пластах крутого падіння здійснюється за допомогою засобів комплексної механізації, а також засобів часткової механізації виробничих процесів. Для комплексної механізації видобутку вугілля застосовуються очисні механізовані комплекси й агрегати.

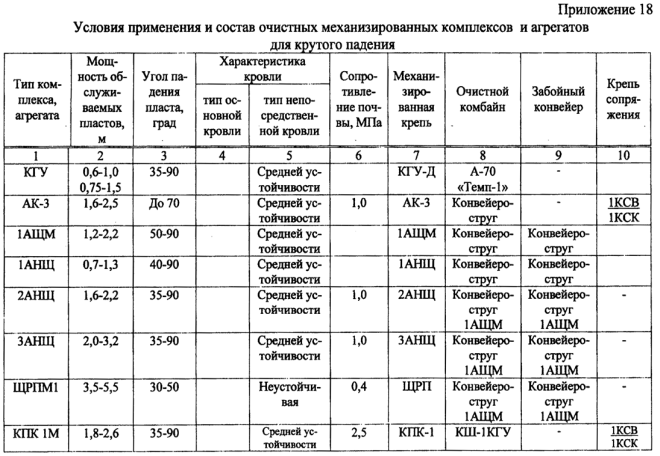

Умови застосування й технічні характеристики деяких комплексів, які рекомендують до застосування, і агрегатів наведені у дод. 18, технічні характеристики механізованих кріплень для застосування на пластах крутого падіння - у дод. 19.

При розробці крутопохилих і крутих пластів системою ДСО при бічних породах не нижче середньої стійкості й на непорушених ділянках пластів потужністю 0,6-1,5 м рекомендується застосовувати механізований комплекс КГ У, а на пластах потужністю до 2,5 м механізований комплекс КПК1М і фронтальний агрегат АК-3.

На крутих пластах при відпрацьовуванні їхніми стовпами по падінню можуть застосовуватися щитові агрегати із кріпленнями підтримуюче-огороджувального типу 1АЩМ, 2АМЩ, 3АНЩ. Вони застосовуються для розробки пластів потужністю 0,7-2,2 м смугами по падінню шириною 40-60 м. На пластах потужністю 3,0-6,0 м рекомендується застосовувати еластичні (безсекційні) щити, щити типу КІС і щити з роздільною пересувкою (ЩРП і ЩРГГМ).

6.1. Розрахунок параметрів роботи щитового агрегату

Найбільш високі техніко-економічні показники й найбільш безпечні умови праці забезпечуються при застосуванні щитів з роздільною пересувкою й механізованої відбійки вугілля в очисному вибої. Щитовий агрегат складається із щитового перекриття, конвейероструга, з і електроустаткування. Щитове перекриття складається з окремих секцій. Кожна секція має підставу й перекриття. На кожній секції щита встановлені гідродомкрати подачі конвейероструга й гідродомкрат хитання конвейероструга. Конвейероструг являє собою виїмнодоставочну машину фронтальної дії, що механізує виїмку вугілля по всій потужності пласта й довжині вибою й доставку його під кріпленням до вуглеспускної печі. Факторами, що обмежують застосування щитових агрегатів, є: наявність частих геологічних порушень, які не можуть бути переборені агрегатом; значна обводненность очисного вибою (більше 15 м3/ч), непідлягаючі зниженню за допомогою існуючих технічних засобів, і ін.

Теоретично можлива продуктивність конвейероструга по відбійці вугілля визначається по формулі

Qт = ![]() , (6.1)

, (6.1)

де QT - теоретично можлива продуктивність конвейероструга, т/хв;

Nуст - стійка потужність електродвигунів конвейероструга, кВт;

Hw - питомі енерговитрати на виїмку корисної копалини, кВт-ч/т.

Питомі енерговитрати становлять Hw = 0,15-0,6 кВт-ч/т при опірності вугілля різанню Ар = 80-360 Н/мм. Більшим значенням Ар відповідають більші значення Hw. Визначаються методом лінійної інтерполяції.

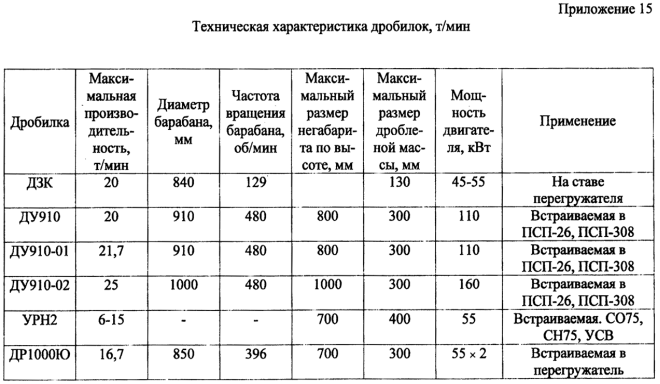

Технічна характеристика конвейеростругов наведена у дод. 20.

Швидкість подачі конвейероструга по газовому факторі визначається:

Vп= ![]() . (6.2)

. (6.2)

де S- площа перетину робочого простору під кріпленням,

S=0.5(m+m1)∙Lосн, (6.3)

т - потужність пласта, м;

т1 - ширина вибою по ґрунті вибою, м

Lосн - довжина підстави секції щита, м;

с = 1 % - припустима концентрація метану у вихідному струмені;

Vв - 4 м/с - максимально припустима швидкість руху повітря;

до = 0,65-0,75 - коефіцієнт природної дегазації пласта;

g - відносна метанообильность розроблювального пласту, м3/т;

L - довжина щитового вибою (довжина конвейероструга), м;

У - ширина врубу виконавчого органа, м;

в - щільність вугілля, т/м3.

Остаточно приймається до розрахунку менше з отриманих значень.

Добове навантаження на очисної вибій, обладнаний щитовим агрегатом, визначається з вираження

Асут= ![]() , (6.4)

, (6.4)

де Тсм - тривалість зміни, приймається рівної 6 ч;

псм- кількість смій по видобутку вугілля в добу, псм = 3;

L- довжина очисного вибою, у якому працює агрегат, L = 40 м;

m - потужність пласта, м;

в - середня щільність вугілля, т/м3;

с - коефіцієнт добування вугілля (0,97-0,98);

r - крок посадки щитового агрегату (при АНЩ - 0,6 м, при АЩМ - 0,7 м);

Tц - тривалість циклу по виїмці вугілля, хв.

Тц =к(Тз +Тв)+к1∙ТвспомТр , (6.5)

де к - коефіцієнт, що враховує непередбачені перерви в роботі

агрегату, (до = 1,16);

Т3 - час зарубки конвеєроструга, хв;

Тз = ![]() , (6.6)

, (6.6)

В - ширина початкового врубу (0,76 м);

Vd - швидкість подачі конвейероструга при карбі (0,04 м/хв);

Тв - час виїмки вугілля конвейеростругом, хв;

Тв= ![]() , (6.7)

, (6.7)

rн - висота врубу, м (rн = 0,66 м);

до1 - коефіцієнт, що враховує час підготовчо - заключних операцій

(1,06);

Твспом - тривалість допоміжних операцій:

Tвспом = t пщ+ tпк+ tсо+ tпп, (6.8)

де t пщ - норма часу на посадку щита, розпір кріплення, огляд агрегату

(8-10 хв);

tпк - норма часу на підняття й пересувку конвейероструга (8 хв);

tсо - норма часу на зняття укосу вугілля (2-5 хв);

tпп - норма часу на розбирання кріплення й погашення углеспускного

скату

(10-20 хв);

Тр - час на ремонтно-підготовчі роботи, хв.

Тр= ![]() , (6.9)

, (6.9)

де пв- кількість змін по виїмці вугілля.

Для розрахунку графіка організації робіт визначається загальний час циклу Тц і час на виконання окремих операцій циклу робіт відповідно до формул.

Доцільна кількість циклів у зміну

Nц.см =(Тсм-Тпз- Трп) / Тц , (6.10)

де Тпз - тривалість підготовчо-заключних операцій, хв;

Трп - час регламентованих перерв, хв.

Можлива кількість циклів у добу

Nц.сут = Nсм ∙ Тсм / Тц , (6.11)

де NCM - число змін по видобутку вугілля в добу.

6.2. Теоретична, технічна, експлуатаційна продуктивність і питомі енерговитрати щитового агрегату

Теоретична продуктивність агрегату Qтеор т/хв, у конкретні (заданих) гірничо-геологічних і гірничо-технічних умовах її роботи визначається:

Qтеор = В ∙ L ∙γ ∙v, т/ хв (6.12)

де В – ширина врубу виконавчого органа, м;

L – довжина вибою, м;

ун — щільність вугілля, т/м3;

v — швидкість різання, м/с.

Технічна (середньочасова) продуктивність агрегату за цикл його роботи з урахуванням витрат часу на виконання операцій, визначається по вираженню, т/ч,:

Qтех = Qтеор ∙ктех (6.13)

де ктех - коефіцієнт технічно можливої безперервності роботи агрегату в

конкретних умовах експлуатації;

ктех =  (6.14)

(6.14)

кг - коефіцієнт готовності агрегату, кг = 0,8...0,9;

tпш - витрати часу на посадку шита, розпір кріплення, (8,3...9…9,0) хв;

t ппк - витрати часу на підняття конвеєра-струга і його пересувку до вибою,

(8,1...8,5)хв;

tпус - витрати часу на погашення вуглеспускної печі, (4,7...8…8,5)хв;

tсус - витрати часу на зняття кутового укосу, (2,6...3…3,0)хв.

Експлуатаційна продуктивність визначається з урахуванням витрат часу на усунення організаційних і технічних неполадок, які не зв'язані роботою машини, т/ч:

Qэ = Qтех ∙ кэ (6.15)

де кэ - коефіцієнт безперервності роботи агрегату при його експлуатації (коефіцієнт машинного часу):

кэ = (6.16)

(6.16)

куп - коефіцієнт питомих втрат часу по організаційних причинах,

куп = 0,4...0,6.

7. Ув'язування конструктивних і режимних параметрів

функціональних машин

Правильний вибір конструктивних і режимних параметрів функціональних машин комплексу повною мірою не забезпечує їхньої ефективної роботи. Необхідно забезпечити вв'язування цих параметрів. Тільки в цьому випадку робота функціональних машин буде повністю погоджена в часі й у просторі.

Метою вв'язування параметрів функціональних машин є узгодження теоретичної продуктивності комбайна з обліком його можливої швидкості подачі для конкретних гірничо-геологічних умов, а також швидкості кріплення вибою й продуктивності конвеєра.

Теоретична продуктивність головної функціональної машини - виїмної є основним критерієм для вв'язування параметрів функціональних машин.

Виходячи з опірності вугілля різанню й питомим енерговитратам на виїмку вугілля визначають теоретично можливу продуктивність очисного комбайна.

Qт = ![]() , (7.1)

, (7.1)

де Qт - теоретично можлива продуктивність комбайна, т/хв;

Nyст - стійка потужність електродвигунів виконавчих органів комбайна, кВт;

Hw - питомі енерговитрати на виїмку корисної копалини, кВт-ч/т.

Для двигунів серії ЭДКО можна приймати значення Nyст = (0,7÷0,9) ∙ N, для двигунів серії ЭКВ, ЭКВЖ значення Nyст =(0,9÷1,1) N, де N - сумарна потужність електродвигунів привода виконавчих органів комбайна, кВт.

Питомі енерговитрати Hw залежать від опірності вугілля різанню в масиві Ар і визначаються на підставі досліджень у конкретних гірничо-геологічних умовах або за даними шахтної звітності.

При відсутності даних про питомі енерговитрати на руйнування вугілля для шнекових виконавчих органів орієнтовно можна приймати Hw = 0,3-1,2 кВт-ч/т, при Ар = 80-360 Н/мм.

Qтструга = ![]() , (7.2)

, (7.2)

де Qтструга - теоретично можлива продуктивність стругової

установки, т/хв;

Nyc - стійка потужність електродвигунів стругової установки, кВт;

Hw - питомі енерговитрати на виїмку корисної копалини, кВтч/т.

Питомі енерговитрати становлять Hw = 0,15-0,6 кВтч/т при опірності вугілля різанню Ар = 40-180 Н/мм. Далі проводиться перевірка механізованого кріплення по факторі провітрювання:

S ≥ Sф =![]() , (7.3)

, (7.3)

де S - площа перетину для проходу повітря, м2;

Sф - фактична площа перетину для проходу повітря, м2;

Qт- теоретична продуктивність комбайна, т/хв;

g - відносна метанообильность розроблювального пласта, м3/т;

КГ = 1 - коефіцієнт дегазації пласта;

VB = 4 м/с - максимально припустима швидкість руху повітря в лаві, м/с;

квп = 1-1,5 - коефіцієнт, що враховує рух повітря по виробленому просторі (більші значення приймаються при стійкій безпосередній покрівлі, менші - при нестійкій);

с = 1 % - припустима концентрація метану у вихідному струмені.

Швидкість подачі очисного комбайна повинна бути погоджена зі швидкістю кріплення вибою.

Vвп ≤ Vкр

де Vвп - теоретично можлива швидкість подачі комбайна, м/хв;

Vкр - швидкість кріплення вибою, м/хв.

Спочатку визначається теоретично можлива швидкість подачі комбайна:

Vвп = Qт/Bmy. (7.4)

де Qт _ теоретична продуктивність комбайна, т/хв;

У - ширина захвата виконавчого органа, м;

т – виїмна потужність пласта, м;

γ - щільність вугілля, т/м3.

Швидкість кріплення очисного вибою визначається з вираження:

Vкр = ![]() , (7.5)

, (7.5)

де Vкр - швидкість кріплення вибою, м/хв;

Vкрв - швидкість кріплення виробки, м2/хв (значення Vкрв для механізованих кріплень наведені у дод. 3 і 4);

В - ширина захвата комбайна, м;

У цей час розроблені й успішно застосовуються системи автоматизованого керування механізованим кріпленням САУК 138 і САУК 138М, що дозволяють підвищити безпека праці у вибої й до 30 % збільшити швидкість кріплення лави. Розроблено й рекомендується для застосування система електрогідравлічного керування механізованими кріпленнями СЭГУ ОМТ-138, призначена для керування секціями кріплення із силовими електрогідравлічними блоками, оснащеними електрогідроклапанами в кількості до 12 шт. з напругою електроживлення 12 В.

Пересувку секцій кріплення в лаві можуть здійснювати ГРОВ (2 або 3), при цьому швидкість кріплення покрівлі в лаві зростає також на 20-30 %.

Швидкість кріплення вибою приводить у технічних характеристиках на механізовані кріплення, забезпечується за рахунок подачі в напірну магістраль водомасляної емульсії за допомогою насосних станцій.

Звичайно в складі очисного механізованого комплексу 2, 3 або 4 насосні станції, причому одна з них у ремонті, інша в резерві, 1 або 2 у роботі. Резервна насосна станція включається в роботу при необхідності підвищення швидкості виконання операцій, наприклад, при фронтальній або хвильовій засувці конвеєрного става.

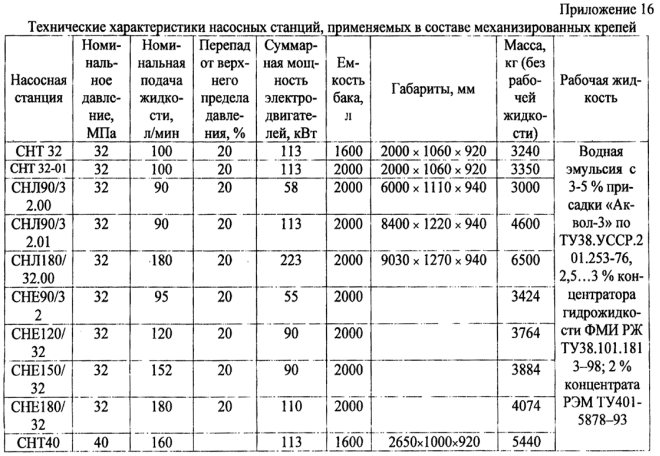

Технічні характеристики насосних станцій, застосовуваних у складі механізованих кріплень, наведені у дод. 16.

Перевірка продуктивності забійного конвеєра виробляється по формулі

Qк ≥ (1,2÷1,3) Qт , (7.6)

де QK - продуктивність забійного конвеєра по його технічній характеристиці, т/хв;

QT - теоретична продуктивність комбайна, т/хв.

При невідповідності обраних параметрів виробляється їхнє коректування або розробляються пропозиції, що забезпечують їхню відповідність.

8. Технічні характеристики встаткування очисного вибою

У цьому розділі приводиться технічна характеристика обраного очисного механізованого комплексу й технічні характеристики вхідні в нього встаткування.

9. Розрахунок основних параметрів виїмки

У цьому розділі визначається швидкість подачі комбайна по чотирьох обмежуючих факторах: потужності двигуна комбайна, вильоту різця, газовому факторові, продуктивності забійного конвеєра .

Якщо в якості виїмної машини прийнятий не комбайн, розраховується швидкість подачі, або швидкість подвигания вибою.

9.1. Визначення швидкості подачі комбайна по потужності двигуна привода виконавчого органа

Швидкість подачі комбайна по потужності двигуна привода виконавчого органа визначається по формулі:

Vп = ![]() , (9.1)

, (9.1)

де Nyст - сумарна стійка потужність привода виконавчого

органа двигуна комбайна, кВт;

Hw - питомі енерговитрати по виїмці вугілля, кВт-ч/т;

mmax - максимальна виїмна потужність пласта, м;

В- ширина захвата виконавчого органа комбайна, м;

γ - щільність вугілля, т/м3;

α - кут падіння пласта, град.

9.2. Визначення швидкості подачі комбайна по

вильоту різця

Тип різального інструменту вибирається відповідно до технічної характеристики виїмної машини й типорозміру ряду різців (дод. 17). Швидкість подачі комбайна залежно від вильоту різця визначається:

Vп =0,01∙![]() , (9.2)

, (9.2)

де /р - радіальний виліт різця, см;

к1 - коефіцієнт вильоту різця;

п - частота обертання виконавчого органа, об/хв;

z - число різців у лінії різання.

Частота обертання виконавчого органа вибирається по технічній характеристиці комбайна (дод. 6), або визначається по формулі:

п=![]() , (9.3)

, (9.3)

де Vр - швидкість різання, м/с;

D - діаметр шнека, м.

Коефіцієнт вильоту різця к1 = 1,3÷1,6 для радіальних різців шнекових виконавчих органів, к1 = 1,2÷1,4 - для тангенціальних різців шнекових виконавчих органів. Більші значення коефіцієнта вильоту різця приймаються при роботі комбайна по грузлих вугіллях.

Радіальний виліт різця:

lp =lk ∙sinθ, (9.4)

де /р - радіальний виліт різця, см;

/до - конструктивний виліт різця, см;

θ - кут установки різця до поверхні різання, град.

Конструктивний виліт різця вибирається по дод. 17.

Для радіальних різців кут установки різця до поверхні різання θ = 90°.

Для тангенціальних різців кут установки різця до поверхні різання

θ = 45-53°.

9.3. Визначення швидкості подачі комбайна

по газовому факторі

Більшість вугільних пластів Донбасу небезпечні по газі. Питома метанообильность становить від 5 до 32 м3/т. Метанообільність на окремих ділянках шахт досягає 35-50 м3/т. У світовій практиці відомі випадки, коли метаноносность вугілля досягає 200 м3/т. При виїмці вугілля метан виділяється в атмосферу. Вміст метану в атмосфері підземних виробок понад неприпустимий рівень приводить до спрацьовування захисту й відключенню електроенергії. У цей час у деяких шахтах саме небезпека вугіль по виділенню метану є основним стримуючим фактором збільшення навантаження на очисної вибій.

Швидкість подачі комбайна по газовому факторі визначається:

Vп =![]() , (9.5)

, (9.5)

де S- площа перетину робочого простору під кріпленням, воно вибирається

по дод. 3, 4 і повинна задовольняти нерівності по формулі (3.5);

с - 1 % - припустима концентрація метану у вихідному струмені;

Vb = 4 м/с - максимально припустима швидкість руху повітря;

к - коефіцієнт дегазації пласта;

g - відносна метанообильность пласта, м3/т;

mmax - максимальна виїмна потужність пласта, м;

В - ширина захвата, м;

γ - щільність вугілля, т/м3.

Без проведення дегазаційних заходів у вибої коефіцієнт природної дегазації пласта становить к = 0,65-0,75. На пластах з високої газообильностью необхідно передбачати попередню дегазацію виїмчих стовпів і відвід (відсмоктування) метану на спеціальні дегазаційні виробітки (флангові ухили, бремсберги й ін.) або через скважини на поверхню, наприклад, за допомогою спеціальних газовідсмоктуючих вентиляторів ВМЦГ-7, УВЦГ-15. При проведенні дегазаційних заходів у вибої ефективність дегазації збільшується й може досягати к = 0,2-0,5 .

9.4. Визначення швидкості подачі комбайна по продуктивності конвеєра

Швидкість подачі комбайна по продуктивності конвеєра визначається:

Vп =![]() , (9.6)

, (9.6)

де QK - максимальна продуктивність конвеєра, т/хв;

mmax - максимальна виїмна потужність пласта, м;

В - ширина захвата комбайна, м;

γ - щільність вугілля, т/м3.

Максимальна продуктивність деяких конвеєрів дана у дод. 13.

У тому випадку, коли прийнята для подальших розрахунків швидкість подачі очисного комбайна недостатня для одержання проектних показників або істотно нижче досягнутих рівнів видобутку, приймаються заходи щодо поліпшення показника по основному обмежуючому факторі. До таких мір ставляться:

- вибір комбайна з більше високою сумарною стійкою потужністю привода виконавчого органа двигуна комбайна Nyст (кВт) і зниження питомих енерговитрат по виїмці вугілля Hw (кВт-ч/т), наприклад, за рахунок нагнітання води у вугільний пласт;

- вибір раціонального робочого інструмента;

- проведення ефективних дегазаційних заходів у вибої;

- здійснення пересувки секцій механізованого кріплення декількома гірниками;

- застосування систем автоматизованого керування механізованим кріпленням;

- застосування систем автоматичного регулювання швидкості подачі комбайна.

Якщо в результаті перерахування й прийняття остаточної величини робочої швидкості подачі виявиться, що деяке встаткування прийняте із завищеними параметрами, то на цьому етапі воно також підлягає коректуванню.

10. Змінна експлуатаційна продуктивність машини

Змінна експлуатаційна продуктивність очисного комбайна визначається по вираженню

![]() (10.1)

(10.1)

де QЭ - експлуатаційна продуктивність машини, т/ч;

Тсм - тривалість зміни, ч;

tпз = 2(0,17...0,25) - витрати часу на підготовчо-заключні операції, ч;

tвп - витрати часу на висадження й провітрювання вибою, ч;

Змінна експлуатаційна продуктивність комплексу дорівнює отриманої експлуатаційної продуктивності виїмної машини в тому випадку, якщо інше встаткування комплексу й умови вентиляції вибою забезпечують раніше обраний режим роботи машини.

11. Вимоги безпеки при виборі й експлуатації встаткування

Нижче приводяться деякі пункти вимог чинних Правил безпеки у вугільних шахтах до конструкції гірничих машин, комплексів і до їхньої експлуатації при веденні очисних робіт (зі скороченнями).

Рухомі частини устаткування, якщо вони являють собою джерела небезпеки, повинні бути обгороджені, за винятком частин, огородження яких неможливо через їхнє функціональне призначення (робочі органи й системи подачі забійних машин і ін.).

Якщо машини або їхні виконавчі органи, що представляють небезпеку для людей, не можуть бути обгороджені (наприклад, пересувні машини), повинна бути передбачена попереджувальна сигналізація про пуск машини в роботу.

Перед пуском у роботу технічного пристрою, вузли якого або весь пристрій переміщаються в процесі роботи, повинні подаватися звукові й світлові сигнали тривалістю не менш 5 с.

Ширина вільного проходу людей у лавах і на сполученнях їх з виробками, що примикають, оснащеними механізованими кріпленнями, повинна бути не менш 0,7 м, висота - не менш 0,5 м у робочому положенні секції кріплення й 0,4 м - у зрушеному.

У лавах, обладнаних механізованими комплексами, вузькозахватними комбайнами й струговими установками, уздовж конвеєра, а також у штреках (ходках) на їхніх сполученнях з лавою повинна бути обладнана гучномовний зв'язок із приьомопередаючими пристроями, установленими через кожні

10 м.

У комплексно-механізованих вибоях повинні застосовуватися комбайни з безланцюговою системою подачі.

В очисних виробках в основному повинна застосовуватися механізоване кріплення з характеристиками, що відповідають гірничо-геологічним умовам.

Сполучення очисних виробок з відкаточними (конвеєрними) і вентиляційними штреками (бремсбергами, ухилами, ходками й ін.) повинні бути закріплені механізованим пересувним кріпленням.

У комплексно-механізованих лавах допускається застосування індивідуального металевого кріплення на кінцевих ділянках, а також дерев'яної - у місцях викладення бутових смуг і в місцях геологічних порушень.

Гірничі машини, при роботі яких утвориться пил, повинні бути оснащені засобами пилеподавлення, яке поставляється заводами-виробниками комплектно з машинами.

Забороняється експлуатація гірничих машин без засобів пилеподавлення, а також у випадках, коли конструкція й параметри робіт цих засобів не відповідають вимогам інструкцій по експлуатації машин або несправне блокування, яке перешкоджає пуску машини при порушенні пилеподавлення.

Забороняється експлуатація виїмних гірничих машин без систем вибухозахистного зрошення на пластах, які мають іскронебезпечні й вибухонебезпечні гірничі породи.

Зрошення місць пиловидалення повинне вироблятися форсунками (зрошувачами) при тиску не менш 0,5 МПа, а на очисних і прохідницьких комбайнах у порядку, затвердженому Госгортехнаглядом.

У шахтах III категорії й вище контроль вмісту метану в прохідницьких і очисних комбайнів і врубових машин повинен вироблятися за допомогою автоматичних приладів.

Автоматичні стаціонарні апаратури контролю вмісту метану повинна при неприпустимій концентрації метану забезпечувати автоматичне відключення електроенергії зі споживачів, розташованих у відповідних вибоях.

У підземних виробках шахт, небезпечних по газі або пилу, повинне застосовуватися електроустаткування з рівнем вибухозахисту не нижче РВ.

Очисні вибої на пологих і похилих пластах повинні обладнатися гучномовним зв'язком між пультом машиніста комбайна й переговірних постів, установленими по лаві й на прилягаючих виробках.

Світильниками, які живляться від електричної мережі, у підземних умовах повинні висвітлюватися із забезпеченням нормованої освітленості:

очисні виробітки на пологих і похилих пластах, обладнані механізованими комплексами й струговими установками (світильниками, що входять до складу комплексу або установки).

Список використаної літератури

- Правила безпеки у вугільних шахтах. Київ, 2010.

- Правила техничної эксплуатації угольных й сланцевых шахт. М.,

Недра, 1976

- Хорин, В. Н. Машины и оборудование для угольных шахт: справочник / В. Н. Хорин, С. X. Клорикьян, А. И. Соколов; под ред. В. Н. Хорина. - 4-е изд., перераб. и доп. - М.: Недра, 1987. - 424 с.

- Правила безопасности в угольных шахтах. ПБ 05-618-03 : утв. постановлением Госгортехнадзора России 05.06.03 № 50. - М. : ФГУП «Научно-технический центр по безопасности Госгортехнадзора России», 2004. - 296 с.

- ГОСТ 28629-90 (СТ СЭВ 6564-89). Установки струговые. Основные параметры и размеры. Общие технические требования.

- ГОСТ 28600-90 (СТ СЭВ 5436-85, СТ СЭВ 6770-89). Комбайны очистные. Основные параметры и размеры. Общие технические требования.

- ГОСТ 27038-86 (СТ СЭВ 5437-85). Комплексы механизированные забойные. Общие требования безопасности.

- Солод, В. И. Горные машины и автоматизированные комплексы : учеб. для вузов / В. И. Солод, В. И. Зайков, К. М. Первое. - М.: Недра, 1981.-503 с.

- Солод, В. И. Проектирование и конструирование горных машин и комплексов : учеб. для вузов / В. И. Солод, В. Н. Гетопанов, В. М. Рачек. - М.: Недра, 1982. - 350 с.

- Сапицкий, К.Ф. Задачник по подземной разработке угольных месторождений / К. Ф. Сапицкий, Д. В. Дорохов, М. П. Зборщик, В. Ф. Андрушко.-М.: Недра, 1981.-311 с.

- Малеев, Г. В. Проектирование и конструирование горных машин и комплексов : учеб. для вузов / Г. В. Малеев, В. Г. Гуляев, Н. Г. Бойко. - М.: Недра, 1988. - 368 с.

- Кантович, Л. И. Горные машины / Л. И. Кантович, В. Н. Гетопанов. - М.: Недра, 1985. - 304 с.

- Гетопанов, В. Н. Горные и транспортные машины / В. Н. Ге-топанов, Н. С. Гудилин, Л. И. Чугреев. - М.: Недра, 1991. - 304 с.

- Краткий справочник горного инженера угольной шахты / под общ. ред. А. С. Бурчакова, Ф. В. Кузюкова. - 3-е изд., перераб. и доп. -М.: Недра, 1982.-454 с.

- Яцких В. Г., Спектор Л. А., Кучерявый А. Г. Горные машины и

комплексы.— М.: Недра, 1984.

- Солод В. И., Зайкоь В. И., Первов К. Т. Горные машины н автоматизированные комплексы.— М,- Недра, 1986

- Братченко Б. Ф. Комплексная механизация и автоматизация очистных работ в угольных шахтах.— М.: Недра. 1974.

- Братченко Б. Ф. Машины и оборудование для проведения

горизонтальных и наклонных выработок.— М.: Недра, 1974.

Вихідні данні для виконання курсової роботи

|

Показник, од. вим. |

Позначення |

|

Потужність пласта, м |

т |

|

Кут падіння пласта, град |

а |

|

Міцність вугілля по М. М. Протодьяконову |

f |

|

Опір вугілля різанню в невіджатій зоні, Н/мм |

Аp |

|

Щільність вугілля, т/м |

γ |

|

Показник крихкості пласта |

E |

|

Відносна метанообільність, м/т |

g |

|

Потужність породних прослойків, м |

|

|

Опір різанню породних прослойків, Н/мм |

Ап |

|

Покрівля: |

|

|

Безпосередня покрівля, порода |

|

|

потужність, м |

mпк |

|

міцність |

fпк |

|

міцність на одноосьовий стиск, MПа |

σсж пк |

|

стійкість |

|

|

Основна покрівля, порода |

|

|

потужність, м |

mок |

|

міцність |

f ок |

|

міцність на одноосьовий стиск, МПа |

σсж ок |

|

Безпосередній ґрунт, порода |

|

|

потужність, м |

mоп |

|

міцність |

f оп |

|

міцність на вдавлення, МПа |

σсж оп |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

1

ДФДКТУ КОВАЛЬ Ю.Н. КУРСОВИЙ ПРОЕКТ 2020

про публікацію авторської розробки

Додати розробку