Лабораторно-практична робота «Випробування щільності зварних швів і з’єднань одним із видів контролю» підготовлена відповідно до навчальної програми предмета «Спецтехнологія» для у

ДНЗ ОЛЕВСЬКИЙ ПРОФЕСІЙНИЙ ЛІЦЕЙ

МЕТОДИЧНА РОЗРОБКА

З ПРЕДМЕТА «ОБЛАДНАННЯ І ТЕХНОЛОГІЯ ЗВАРЮВАЛЬНИХ РОБІТ»

ТЕМА №8: «Дефекти та контроль зварних швів і з’єднань»

ТЕМА УРОКУ:

Лабораторно-практична робота

«Випробування щільності зварних швів і з’єднань одним із видів контролю»

Розробив: викладач

Хлань Сергій Миколайович

-2023-

Анотація

Лабораторно-практична робота «Випробування щільності зварних швів і з’єднань одним із видів контролю» підготовлена відповідно до навчальної програми предмета «Спецтехнологія» для учнів зварювальних спеціальностей професійно-технічних навчальних закладів.

Обсяг лабораторно-практичної роботи розрахований таким чином, що для їх виконання потрібно дві навчальні години. Вони є передостанніми (11-ий та 12-ий уроки з 13-ти) при вивченні теми «Дефекти та контроль зварних швів і з’єднань».

До роботи подано:

критерії оцінювання знань учнів,

алгоритм виконання роботи,

інструктаж з охорони праці (Додаток 1),

план-конспект уроку,

теоретичні відомості, необхідні для її виконання,

питання самоконтролю,

інструкційно-технологічна карта (Додаток 2),

картка обліку, що заповнюється учнями (Додаток 3),

Додаток 4 «Допустимі дефекти зварних швів (ГОСТ 23118-99)»,

Додаток 5 «Дефекти зварювальних швів»,

Презентація «Дефекти зварних швів» (Додаток 6).

Перед виконанням роботи необхідно пройти інструктаж з ОП, вивчити теоретичний матеріал з цієї теми, ознайомитися з її змістом і методикою виконання.

Робота виконується окремими ланками учнів за одержаним від викладача завданням. По закінченню роботи учень має скласти звіт у певній формі, проілюструвавши його ескізами.

Мета роботи: освоїти методику контролю зварних з’єднань і виявити дефекти контрольних зварних зразків. Контроль проводять гасовим та гідравлічним методами.

Основним показником рівня кваліфікації сучасного спеціаліста виступає професійна компетентність, це висуває на перший план потребу розвитку в учнів критичності мислення та мобільності змісту навчання. Все це вимагає від викладача спецдисциплін започатковувати основу подальшої комунікативної діяльності учнів.

Головна мета уроку – навчити учнів вільно висловлюватися, розвивати уміння практично використовувати набуті знання в життєвих ситуаціях.

Використання під час проведення уроків інтерактивних форм та методів дозволяє досягти певного рівня інформативності уроку, вони також допомагають успішно систематизувати вивчений матеріал учням із різним рівнем підготовки.

Мова йде не про те, щоб навчання було легким і учень не зазнавав труднощів під час навчального процесу. Навпаки, постійне подолання труднощів є неодмінною умовою такого задоволення. Успіх окриляє людину, невдачі ж позбавляють її віри в свої сили. Не можуть всі однаково встигати, але кожен повинен і може зробити те, що йому під силу.

Критерії оцінювання знань учнів

Лабораторно-практична робота

«Випробування щільності зварних швів і з’єднань одним із видів контролю»

|

Основними критеріями оцінки при виконанні та складанні лабораторно- практичних робіт повинні бути такі:

Викладач самостійно визначає критерії оцінювання, які можуть виражатися в балах або у відносних одиницях. |

||

|

Рівні компетентності |

Бали |

Критерії |

|

І. Низький (рецептивно- продуктивний) |

1 |

Учень елементарно розпізнає навчальний матеріал теми. |

|

2 |

Учень володіє навчальним матеріалом на елементар- ному рівні засвоєння. Викладає його уривчастими реченнями. |

|

|

3 |

Учень володіє матеріалом, що становить незначну частину навчального матеріалу. |

|

|

ІІ. Середній (репродуктивний) |

4 |

Учень відтворює частину матеріалу на репродуктив- ному рівні. |

|

5 |

Учень здатний за допомогою викладача логічно відтворити значну частину матеріалу. |

|

|

6 |

Учень може виявляти знання й розуміння основних положень, виправляти допущені помилки. |

|

|

ІІІ. Достатній (конструктивно- варіативний) |

7 |

Учень здатний застосовувати вивчений матеріал на рівні стандартних ситуацій, частково контролювати власні навчальні дії. |

|

8 |

Учень вміє зіставляти, узагальнювати, систематизувати інформацію під керівництвом викладача. |

|

|

9 |

Учень самостійно володіє вивченим обсягом матеріалу, в тому числі, й застосовує його на практиці. |

|

|

ІV. Високий (творчий) |

10 |

Учень виявляє початкові творчі здібності. |

|

11 |

Учень вільно висловлює свої думки і відчуття, самостійно оцінює різноманітні життєві ситуації, самостійно знаходить джерела інформації. |

|

|

12 |

Учень виявляє особливі творчі здібності, вміє самостійно здобувати знання. |

|

ТЕМА УРОКУ: «Випробування щільності зварних швів і з’єднань одним із видів контролю»

Дидактична мета: навчити учнів виконувати випробування щільності зварних швів і з’єднань двома методами контролю: гасовим та гідравлічним;

Розвиваюча мета: розвивати пам'ять, логічне та аналітичне мислення учнів; формувати матеріалістичне уявлення про світ; формувати прийоми класифікації, порівняння та ін.

Виховна мета: сприяти формуванню в учнів любові та зацікавленості до своєї професії, виховання дисципліни, уваги, вміння самостійної роботи.

Тип уроку: урок застосування знань, умінь і навичок.

Метод проведення: практичний.

Форма роботи: групова.

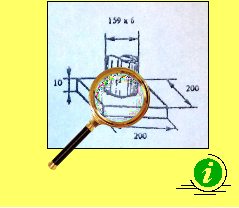

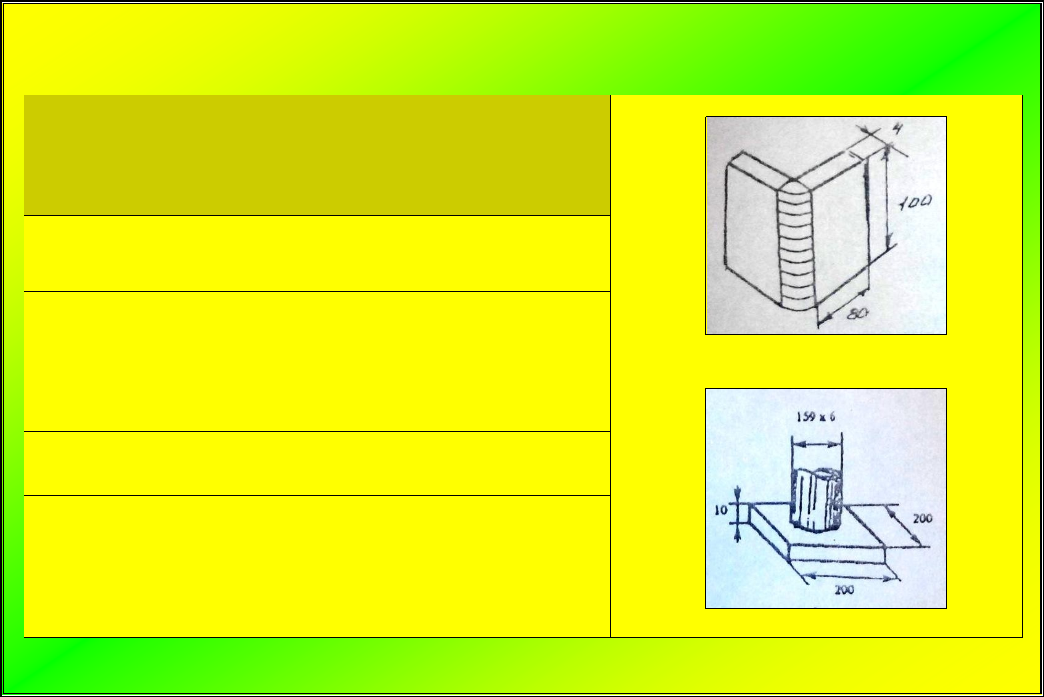

Обладнання та інструменти: основне: металеві зразки із низько- вуглецевої сталі Ст.3 розміром 4×80×100 мм (2шт.); відрізок труби, приварений до пластини (2 шт.); пульверизатор (або флейцова щітка); ємність для гасу (суспензії); ємність з водою; ноутбук; додаткове (за необхідністю): металева щітка, додаткове освітлення, лупа.

Матеріали: вода, мелена крейда, гас.

Розвиток компетентностей: професійних, комунікативних, логічних та

саморозвитку.

Міжпредметні зв’язки: фізика, читання креслень, виробниче навчання.

Завдання: І. Виявити дефекти у зразках зварних швів та з’єднань:

1) випробування гасом;

2) випробування наливанням води.

ІІ. Запропонувати методи усунення виявлених дефектів.

СПОСОБИ МОТИВАЦІЇ НАВЧАЛЬНОЇ ДІЯЛЬНОСТІ

Внутрішня мотивація: важливість вивчення теми для себе, підвищення кваліфікаційного рівня.

Зовнішня мотивація: застосування теоретичних знань на виробничому навчанні та в подальшій професійній діяльності, важливість оцінки.

ПРОБЛЕМНЕ ПИТАННЯ

Під час зварювання у зварному шві можуть утворюватись дефекти. Якими методами можна перевірити зварну конструкцію на якість та виявити ці дефекти? Які з них можна виправити, а які – ні? Як це можна зробити?

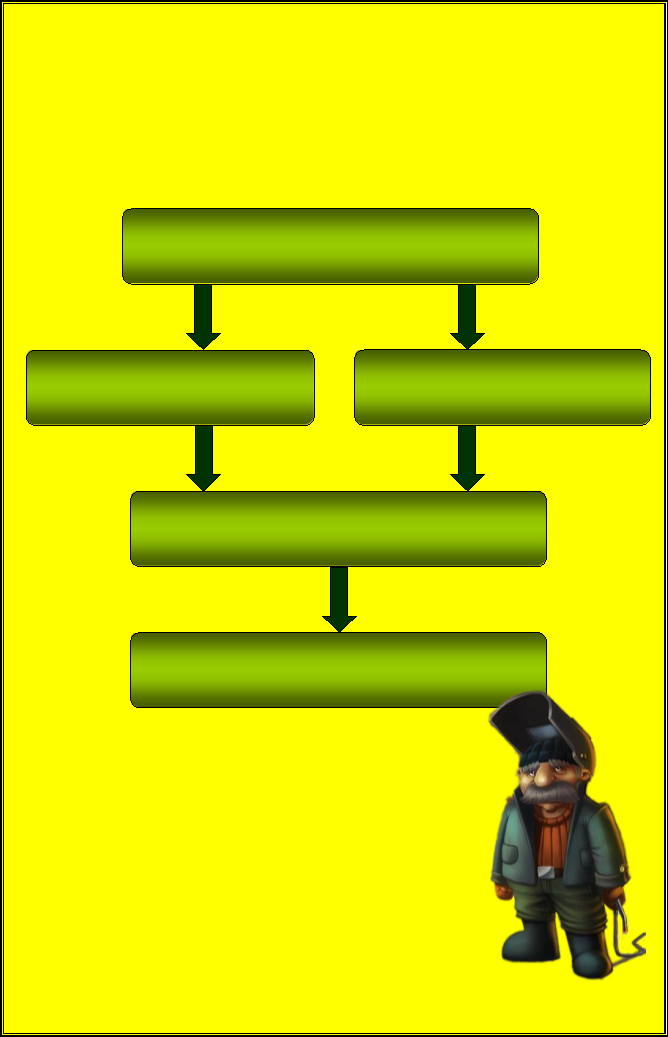

Алгоритм

виконання лабораторно-практичної роботи

з теми «Випробування щільності зварних швів і з’єднань одним із видів контролю»

Натуральний зразок

Випробування гасом Випробування наливанням води

Картка обліку

Висновки

Хід уроку

-

Організаційний момент: 12 хв.

- Привітання. Перевірка наявності учнів; запис у журналі.

- Повідомлення теми та мети уроку.

- Інструктаж з охорони праці. (Додаток 1)

- Мотивація: 2 хв.

- Актуалізація опорних знань: 8 хв.

( графічний диктант – 3 бали)

Вчитель: В процесі утворення зварного з'єднання в металі шва і в зоні термічного впливу можуть виникнути дефекти, тобто відхилення від встановлених норм і вимог, що приводять до зниження міцності, експлуатаційної надійності, точності, а також погіршення зовнішнього вигляду виробу.

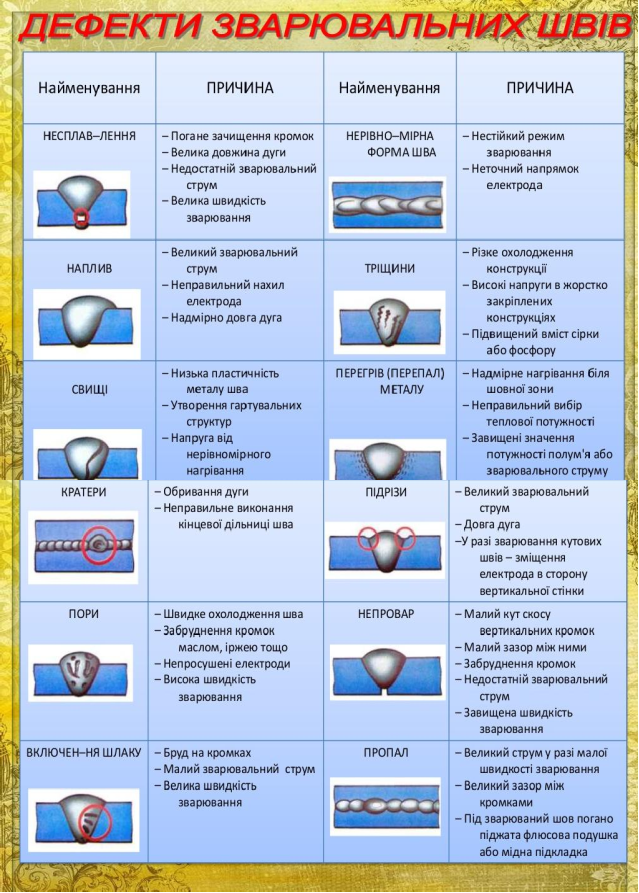

Дефекти зварювальних з'єднань розрізняють за причинами виникнення та місцем їх розташування. (перегляд презентації «Дефекти зварних швів» (Додаток 6))

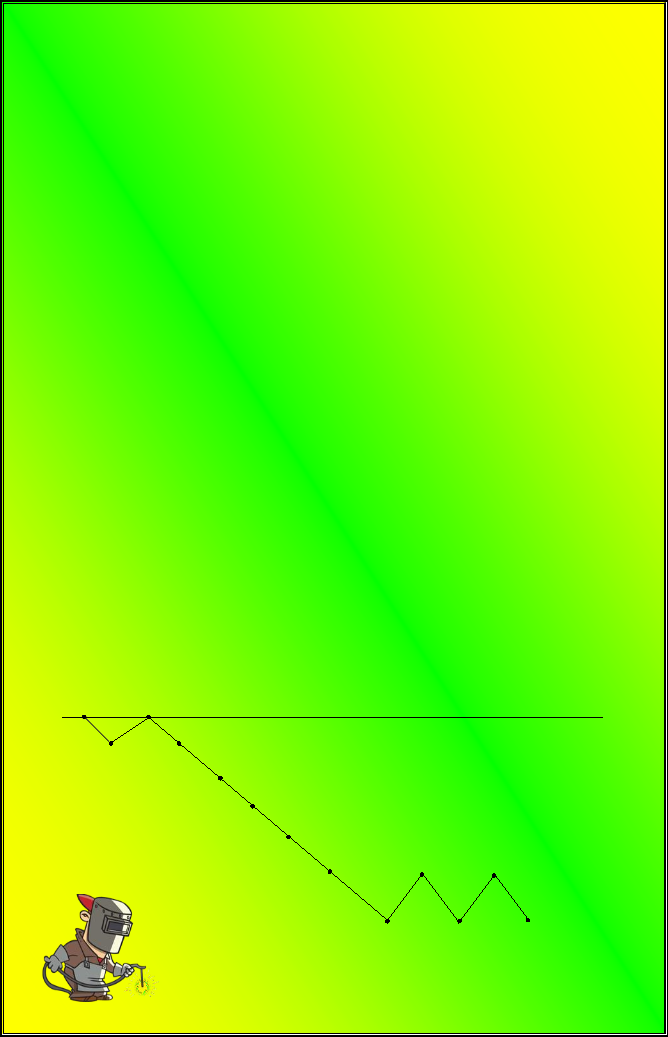

Вам пропонується виконати графічний диктант для актуалізації знань про зовнішні і внутрішні дефекти. Порядок виконання диктанту наступний – я називаю дефект, а ви на аркуші паперу в клітинку, щодо прямої, відзначаєте відрізком, направленим вгору – внутрішній дефект, а відрізком, направленим вниз – зовнішній дефект. В результаті повинна утворитись якась ламана лінія.

Перелік питань:

1) напливи; 2) внутрішні тріщини і пори;

3) поверхневе окислення; 4) непровар кромки;

5) пропал; 6) кратери;

7) тріщини на поверхні шва; 8) відхилення по ширині і висоті шва;

9) внутрішній непровар; 10) підрізи;

11) шлакові включення; 12) свищі.

Результати диктанту розбираються всією групою і звіряються з лінією відповідей, накресленої на дошці. Виправлення не допускаються. Учні оцінюють себе самостійно (кожне правильне питання – 0,25 бала).

- Виконання роботи: 60 хв.

(практичний метод: робота в малих групах – 9 балів)

Учні діляться на чотири групи. Кожна група отримує зразок зварного виробу з дефектами для дослідження. І та ІІ групи перевіряють зварні зразки гасовим методом. ІІІ та ІV групи – гідравлічним методом. Потім І група міняється місцями з ІІІ, а ІІ – з ІV. Таким чином, кожна з груп виконає по два випробування: одне – гасове, друге – гідравлічне.

Перед виконанням роботи потрібно ознайомитись з теоретичними відомостями та додатками, розглянути інструкційно-технологічну картку.

1. Підготування зразка до випробування:

ретельно оглянути натуральний зразок зварного шва та переконатися у відсутності іржі, шлакової скоринки та інших забруднень, що можуть перешкоджати випробуванню;

якщо є необхідність в очищенні зразка від забруднень, зробіть це згідно з видом забруднення.

2. Випробування гасом:

2.1 Приготування крейдяної суспензії:

Склад крейдяної суспензії:

мелена просіяна крейда (каолін) – 350 - 450 г;

вода (або розчинник взимку) – 1 л.

Спосіб приготування: у воду, або розчинник (взимку) додають мелену просіяну крейду та ретельно змішують.

2.2 Нанесення крейдяної суспензії:

На зразок наносять тонкий шар крейдяної суспензії за допомогою пульверизатора або щітки (флейцова) та дають ретельно висохнути.

2.3 Нанесення гасу на зразок:

Після висихання суспензії протилежний бік зварного шва багаторазово (5-15 разів) змочують гасом. При багаторазовому змочуванні шва виявлення дефектів проходить у 2,4 – 3,3 рази швидше, ніж при одноразовому.

Для кращої фіксації дефектів, особливо в спеку, рекомендується до гасу додавати фарбу «Судан ІІІ» із розрахунку 2,5 – 3 г на 1 л. Фарба розфарбовує гас у червоно- ліловивий колір.

2.4 Виявлення дефектів:

У місцях суцільних дефектів на крейдяній суспензії з’являються темні плями.

Поява окремих плям свідчить про пори та свищі; смуг – про наскрізні тріщини і непровари в швах.

3. Випробування наливанням води:

Випробування наливанням води проводять для контролю щільності з’єднань відкритих споруд: вертикальних циліндричних резервуарів і газгольдерів, цистерн, відділів суден.

3.1 Підготування зразка до випробування:

Зварні шви протирають і сушать, обдувають повітрям.

3.2 Наповнення зразка водою:

Зразок заповнюють водою (до передбаченого ТУ рівня).

3.3 Витримка зразка з водою певний час (20 хвилин).

3.4 Виявлення дефектів зовнішнім оглядом:

Всі з’єднання піддають зовнішньому огляду. Контроль проводиться при плюсових температурах.

4. Занесення результатів випробування щільності зварних швів і з’єднань до картки обліку.

5. Висновки:

5.1 Які особливі властивості має гас?

5.2 Який зі способів випробування щільності зварних швів і з’єднань забезпечує високу чуттєвість контролю?

5.3 Чим відрізняється контроль зварних швів і з’єднань за допомогою гасу та води від інших видів контролю?

5.4 Чи можна допускати дефекти у зварних швах?

Звіт

про виконання роботи

Звіт повинен включати:

- найменування та мету роботи;

- графічний диктант;

- заповнену картку обліку (накреслити ескіз натурального зразка, записати вид виявленого дефекту та способи його усунення, зробити висновки).

Після перевірки якості виконаної роботи керівником, учень повинен здати:

досліджувані зразки;

матеріали та інструменти, що використовувались під час виконання роботи;

заповнену картку обліку виконання лабораторно-практичної роботи з висновками.

Картка обліку

П.І.Б. група № Дата:

|

Ескіз натурального зразка для випробування гасом |

Дефекти (кількість, вид прояву) |

Способи усунення дефекту |

Ескіз натурального зразка для випробування наливанням води |

Дефекти (кількість, вид прояву) |

Способи усунення дефекту |

|

|

|

|

|

|

|

Висновки:

-

Підведення підсумків: 8 хв.

- Збирання учнівських робіт; обладнання, інструментів тощо; прибирання робочих місць.

- Аналіз помилок. Оцінювання учнів.

- Д/з: І.В. Гуменюк «Технологія електродугового зварювання», § 22.1 – 22.18 (повторити).

Теоретичні відомості

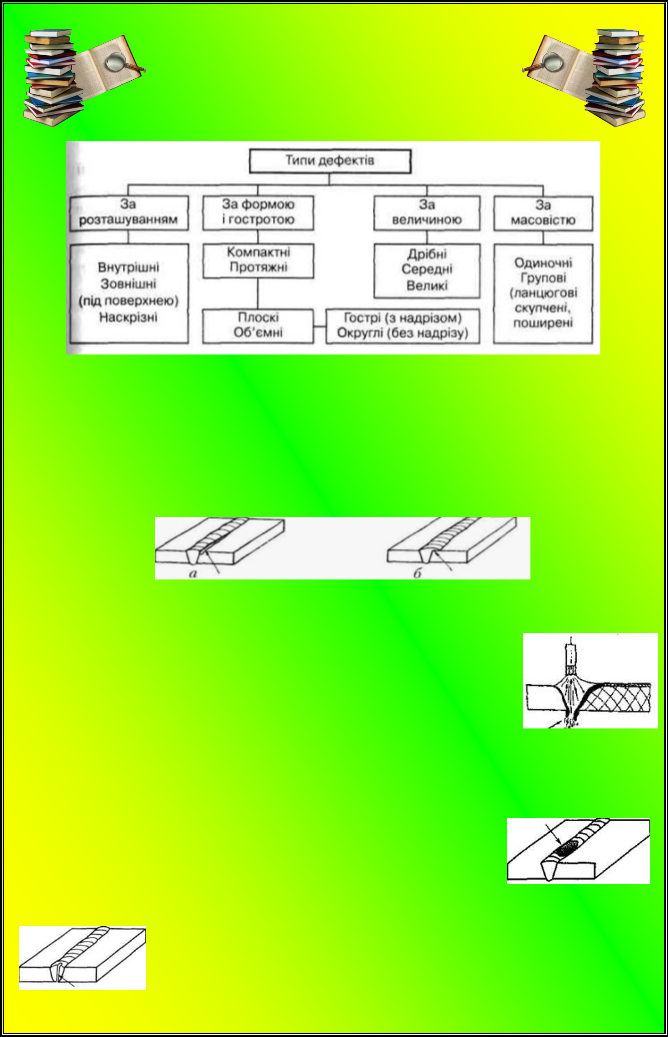

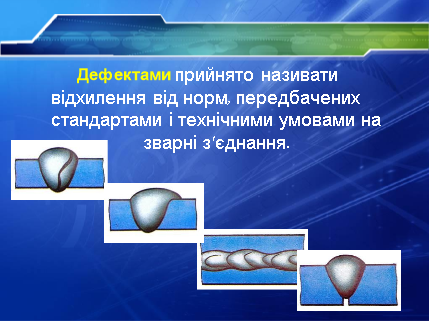

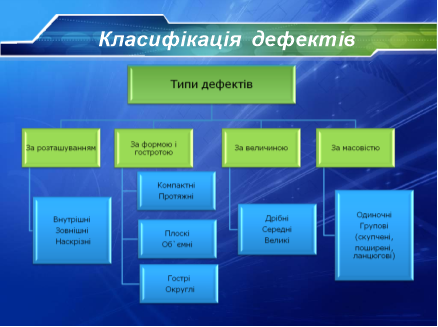

КЛАСИФІКАЦІЯ ДЕФЕКТІВ ЗА ТИПАМИ Й ВИДАМИ

Рис. 1. Типи дефектів

ЗОВНІШНІ ДЕФЕКТИ

Деякі зовнішні дефекти часто розглядають як поверхневі нещільності швів (особливо характерно для внутрішніх дефектів). До них відносяться підрізи, незаварені кратери, горбистість, пропали, свищі тощо.

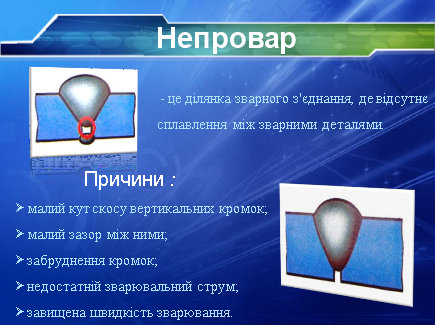

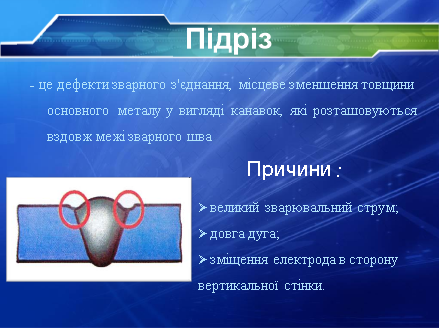

Підрізи – дефекти зварного з'єднання, місцеве зменшення товщини основного металу у вигляді канавок, які розташовуються вздовж межі зварного шва (рис 2 а).

Рис. 2. Дефекти зварних швів: а — підріз; б — наплив

Напливи – дефекти зварного з'єднання, які утворюються при натіканні металу шва на основний метал, але з ним не сплавляється (рис. 2 б). Напливи можуть мати невелику довжину або бути протяжними.

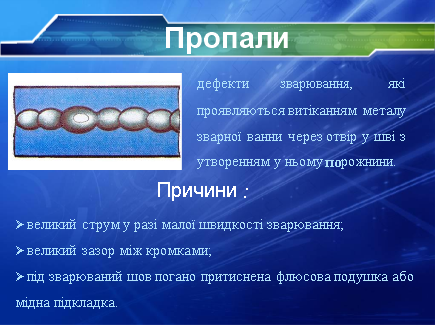

Пропали – дефекти зварювання, які проявляються витіканням металу зварної ванни через отвір у шві з утворенням у ньому порожнини (рис. 3).

Рис. 3. Пропал

Причиною виникнення пропалу може бути велика сила зварювального струму, збільшення зазору між кромками, недостатня товщина підкладної стрічки або її нещільне прилягання. Дефектні місця повинні бути видалені й заварені заново.

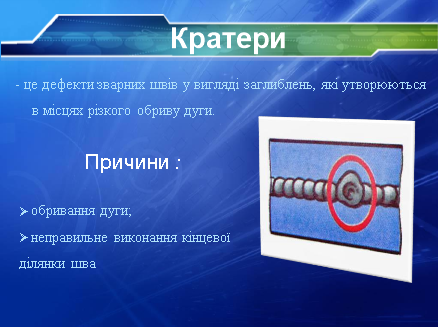

Кратери – дефекти зварних швів у вигляді заглиблень, які залишаються в місцях обриву дуги (рис. 4).

Усадочні крихкості в кратерах часто є причиною утворення тріщин. Тому дефектні місця повинні бути зачищені та заварені.

Рис. 4. Незаварений кратер Свищі – дефекти у вигляді порожнин у зварних швах, які

виходять на їх поверхню (рис. 5).

Свищі, як правило, розвиваються з канальних пор. Значна кількість поверхневих дефектів сигналізує також про наявність внутрішніх дефектів.

Рис. 5. Свищ

ВНУТРІШНІ ДЕФЕКТИ

До внутрішніх дефектів відносяться тріщини (гарячі й холодні), непровари, пори, шлакові, вольфрамові та оксидні включення.

Тріщини – дефекти зварних швів, макроскопічні й мікроскопічні руйнування, порожнини, які утворилися з дуже малим початковим розкриттям. Під дією залишкових і робочих напружень тріщини можуть поширюватись з дуже великими швидкостями. Тому викликані ними крихкі руйнування проходять майже миттєво й дуже небезпечні.

Залежно від температури, при якій вони виникають, розрізняють гарячі та холодні тріщини.

Гарячі тріщини – це руйнування металу, який кристалізується і проходить по рідких прошарках під дією напружень розтягу (рис. 6).

Рис. 6. Поздовжня гаряча

тріщина

Гарячі тріщини можуть виникнути як в основному, так і в металі зони термічного впливу. Вони бувають поздовжніми, поперечними, поздовжні з поперечними розгалуженнями, можуть виходити на поверхню або залишатися схованими.

Холодні тріщини найчастіше утворюються в зоні термічного впливу, рідше в металі шва зварних з’єднань середньо і високолегованих сталей перлітного і мартенситного класів (рис. 7).

Рис. 7. Холодні тріщини в біляшовній зоні

Непровари – це ділянки зварного з’єднання, де відсутнє сплавлення між зварними деталями, наприклад, у корені шва, між основним і наплавленим металом (по кромці) або між суміжними шарами наплавленого металу (рис. 8). Непровари є дуже небезпечними дефектами зварювання.

Рис. 8. Непровари: а – в корені однобічного стикового шва; б – по кромці між основним і наплавленим металом; в – у корені двобічного шва; г – між шарами

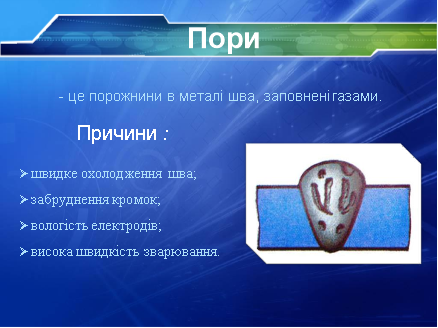

Пори – це порожнини в металі шва заповнені газами. Вони мають сферичну обо близьку до неї форму. В зварних швах вуглецевих сталей пори часто мають трубчасту форму (рис. 9).

Рис. 9. Пори

Шлакові включення – це порожнини в металі зварного шва, заповнені шлаками, які не встигли виплисти на поверхню шва (рис. 10).

Форма шлакових включень може бути дуже різноманітною, внаслідок чого вони є небезпечнішими дефектами, ніж круглі пори.

Рис. 10. Шлакові включення Вольфрамові включення можуть появлятися в металі зварного шва при аргонодуговому зварюванні неплавкими електродами (наприклад, алюмінієвих сплавів), у яких вольфрам не розчиняється. Частинки вольфраму, які потрапляють внаслідок нестабільності режиму в розплавлену зварювальну ванну, звичайно занурюються в неї через велику щільність. На рентгенівських знімках вольфрамові включення виглядають як

ізольовані або групові видимі світлі плями неправильної форми.

Оксидні включення можуть виникати в металі зварних швів при наявності важкорозчинних оксидів, наприклад Al2O3, при великих швидкостях кристалізації шва. Розташовуючись у вигляді плівок, вони утворюють у металі шва нещільності з малим розкриттям і їх незадовільний вплив на механічні властивості зварних швів може бути сильнішим, ніж пори шлакових включень.

ВИДИ КОНТРОЛЮ

Залежно від характеру дії на матеріал зразка або виробу всі різноманітні методи контролю якості зварних з’єднань можуть бути поділені на дві основні групи: методи контролю без руйнування зразків або виробів – неруйнівний контроль і методи контролю з руйнуванням зразків або виробничих стиків – руйнівний контроль.

Всі методи неруйнівного контролю поділяються згідно зі стандартом на наступні види: акустичний, капілярний, магнітний, оптичний, радіаційний, радіохвильовий, тепловий, електричний, електромагнітний (вихрові струми), течошукач.

До неруйнівних видів контролю слід віднести і контроль зовнішнім оглядом та обмірюванням, який має суттєве значення для одержання якісних зварних конструкцій.

До руйнівних видів контролю відносяться механічні випробування зварних з’єднань.

КОНТРОЛЬ ЗОВНІШНІМ ОГЛЯДОМ ТА ОБМІРОМ

Огляд і обмірювання готового виробу є першочерговим і важливим етапом приймального контролю. Найперше оглядають зварні шви і поверхню виробу в зоні термічного впливу. Зовнішній огляд дозволяє знайти такі зовнішні дефекти: підрізи, поверхневі пори та свищі, напливи, пропали, незаварені кратери, тріщини, які виходять на поверхню, а також непровари (у випадку двобічного доступу до зварного з’єднання). При огляді попередньо очищеної від шлаку і бризок поверхні швів і біляшовних зон застосовують лупи і при необхідності додаткове місцеве освітлення. Розміри швів, ширину, висоту посилення, плавність переходу від посилення до основного металу, катет шва перевіряють за допомогою спеціальних шаблонів.

ГІДРАВЛІЧНИЙ МЕТОД

Гідравлічним випробуванням піддають трубопроводи, резервуари, технологічні апарати та інші споруди з метою перевірки щільності та міцності зварних швів. Гідравлічні випробування регламентуються ГОСТ 3242-79, який передбачає їх здійснення трьома способами: гідравлічним тиском, наливанням води і поливанням водою.

Випробування наливанням води проводять для контролю щільності з’єднань відкритих споруд: вертикальних циліндричних резервуарів і газгольдерів, цистерн, відділів суден. Зварні шви протирають, сушать, обдувають повітрям. Споруду заповнюють водою (до передбаченого ТУ рівня) і після певного часу всі з’єднання піддають зовнішньому огляду. Контроль проводиться при плюсових температурах.

Випробування поливанням водою проводять у тих випадках, коли є можливість вільного доступу до зварних з’єднань з обох боків. З одного боку з’єднання поливають струменем води з брандспойта (тиск 0,1 – 1 МПа) одночасно, з іншого проводять огляд з метою виявлення течі. Вертикальні з’єднання поливають знизу вверх.

ВИПРОБУВАННЯ ГАСОМ

Відомо, що гас має особливі властивості (неполярність, висока змочувальна властивість, відносно мала в’язкість), які забезпечують високу чуттєвість контролю. Крім того контроль відрізняється простотою й доступність, не вимагає складного обладнання та дефіцитних матеріалів. Розрізняють чотири способи випробування гасом: гасовий, гасопневматичний, гасовакуумний і гасовібраційний.

При гасовому способі на зварне з’єднання, очищене від шлаку та інших забруднень, наносять тонкий шар крейдяної суспензії за допомогою пульверизатора. Крейдяну суспензію виготовляють із розрахунку 350-450 г меленої просіяної крейди або каоліну на 1 л води або розчинника (взимку). Після висихання суспензії протилежний бік зварного шва багаторазово (5-15) змочують гасом. У місцях суцільних дефектів на крейдяній суспензії з’являються темні плями. При багаторазовому змочуванні шва виявлення дефектів проходить у 2,4-3,3 рази швидше, ніж при одноразовому.

Для кращої фіксації дефектів, особливо в спеку рекомендується до гасу додавати фарбу «Судан ІІІ» із розрахунку 2,5-3 г на 1 л. Фарба зафарбовує гас у червоно-ліловий колір.

Питання самоконтролю

- Назвіть основні показники якості зварних з’єднань.

- Які дефекти відносяться до зовнішніх?

- Які дефекти відносяться до внутрішніх?

- Назвіть методи неруйнівного контролю?

- Які методи контролю відносяться до гідравлічних і пневматичних, їх фізичні основи?

- У чому полягає контроль якості зварних швів гасовим методом?

- У чому суть контролю магнітними методами?

- У чому суть ультразвукового контролю?

- Які види радіаційного контролю вам відомі?

- Охарактеризуйте методи металографічних випробувань.

- Яка причина виникнення пропалів?

- Яка причина виникнення пор?

- У шві не заварений кратер. До чого це може призвести?

- У шві з’явилась тріщина. Вкажіть спосіб усунення дефекту.

Література

- ГОСТ 23118-99. Конструкції металеві будівельні. Загальні технічні умови.

- Обладнання та технології зварювальних робіт: навч. посіб./ І. В. Гуменюк. – К.: Грамота, 2014. – 120 с.

- Профтехосвіта: [журнал для працівників профтехосвіти всіх рівнів]/ ТОВ «Видавнича група «Шкільний світ». – Київ: Шкільний світ,

№ 4 (28), квітень 2011.

- Технологія електродугового зварювання: Підручник / І. В. Гуменюк, О. В. Іваськів, О. В. Гуменюк. – К.: Грамота, 2006. – 512 с.: – Бібліогр.: 499 с.: іл.

- Інтернетресурси.

Інструктаж з охорони праці

Додаток 1

- Приступати до виконання лабораторно-практичної роботи необхідно тільки з дозволу викладача після перевірки теоретичних знань та правил безпеки при знаходженні у виробничих майстернях.

- При роботі зі зразками зварювальних швів одягати брезентові рукавиці.

- Дослідження якості зварних швів методом проби гасом проводити у витяжній шафі (або при увімкненій вентиляції) і строго дотримуватись правил пожежної безпеки.

- По закінченню роботи робоче місце і пристрої впорядкувати і здати викладачу.

Інструкційно-технологічна карта

Додаток 2

Заголовна частина 1)

Професія: 7212 Електрозварник ручного зварювання

Кваліфікація: 2 розряд

Учнівська норма

часу на виконання: 2 години

2)

Тема: Випробування щільності зварних швів і з’єднань одним із видів контролю

Мета (завдання): І. Виявити дефекти у зразках зварних швів та

з’єднань: 1) випробування гасом;

2) випробування наливанням води.

ІІ. Запропонувати методи усунення виявлених дефектів.

Додаток 2 (продовження)

|

Основна частина |

||||

|

Зміст завдання та послідовність його виконання |

Обладнання, інструменти, пристосування |

Технічні умови і вказівки щодо виконання переходів, операцій |

Ескізи, рисунки, схеми |

|

|

Операції та порядок їх виконання |

Інструкційні вказівки і пояснення |

|||

|

1. Підготування зразка до випробування гасом |

Ретельно оглянути на- туральний зразок звар- ного шва та переконати- ся у відсутності іржі, шлакової скоринки та інших забруднень, що можуть перешкоджати випробуванню. Якщо є необхідність в очищенні зразка від забруднень, зробіть це згідно з видом забруд- нення. |

Металева щітка, молоток- шлаковіддільник, ганчірка (за необхідністю) |

|

|

|

2. Приготування крейдяної суспензії |

У воду додати мелену просіяну крейду та рете- льно змішати. |

Ємність з водою, мелена просіяна крейда (каолін), ємність для суспензії. |

Склад крейдяної суспензії: мелена просіяна крейда (каолін) – 350 - 450 г; вода – 1 л. |

|

|

3. Нанесення крейдяної суспензії |

На зразок (зворотний бік шва) нанести тонкий шар крейдяної суспензії за допомогою пуловери- затора або щітки (флей- цова) та дати ретельно висохнути. |

Крейдяна суспензія, пульверизатор або щітка (флейцова) |

|

|

|

4. Нанесення гасу на зразок |

Після висихання сус- пензії протилежний бік зварного шва багатора- зово (5-15 разів) змочи- ти гасом. При багатора- зовому змочуванні шва виявлення дефектів про- ходить у 2,4–3,3 рази швидше, ніж при одно- разовому. Витримати 10-15 хв. Під час очікування почати оформлення кар- тки обліку. |

Щітка (флейцова), гас, годинник, картка обліку, ручка, олівець, лінійка |

|

10-15 хвилин |

|

5. Виявлення дефектів |

За допомогою зовніш- нього огляду визначити дефекти. У місцях суцільних дефектів на крейдяній суспензії з’являються темні плями. Поява окремих плям свідчить про пори та свищі; смуг – про наскрізні тріщини і не- провари в швах. Дані занести в картку обліку. |

Ручка, картка обліку; лупа та додаткове освітлення (за необхідністю) |

Дивись теоретичні відомості, додаток 3, додаток 4 та додаток 5. |

|

|

6. Підготування зразка до випробування наливанням води |

Ретельно оглянути на- туральний зразок звар- ного шва та переконати- ся у відсутності іржі, шлакової скоринки та інших забруднень, що можуть перешкоджати випробуванню. Якщо є необхідність в очищенні зразка від забруднень, зробіть це згідно з видом забруд- нення. Зварні шви протерти і висушити, обдути повіт- рям. |

Металева щітка, молоток- шлаковіддільник, ганчірка, компресор (за необхідністю) |

|

|

|

7. Наповнення зразка водою |

Зразок заповнити водою. |

Ємність з водою |

|

|

|

8. Витримка зразка з водою |

Витримати зразок з водою 10-15 хвилин. Під час очікування продовжити оформлення картки обліку. |

годинник, картка обліку, ручка, олівець, лінійка |

|

10-15 хвилин |

|

9. Виявлення дефектів |

Зразки піддати зовніш- ньому огляду. Контроль проводиться при плюсових темпера- турах. Місця негерметичнос- ті шва встановлюються за появою протікання води. Дані занести в картку обліку та зробити вис- новки. |

Ручка, картка обліку; лупа та додаткове освітлення (за необхідністю) |

Дивись теоретичні відомості, додаток 3, додаток 4 та додаток 5. Висновки:

|

|

Картка обліку Додаток 3

П.І.Б. група № Дата:

|

Ескіз натурального зразка для випробування гасом |

Дефекти (кількість, вид прояву) |

Способи усунення дефекту |

Ескіз натурального зразка для випробування наливанням води |

Дефекти (кількість, вид прояву) |

Способи усунення дефекту |

|

|

|

|

|

|

|

Висновки:

![]()

![]()

![]()

Додаток 4

ДОПУСТИМІ ДЕФЕКТИ ЗВАРНИХ ШВІВ ГОСТ 23118-99

Вимоги ГОСТ 23118-99 по виправленню дефектів зварних швів:

- Зварні з'єднання, що не відповідають вимогам до їхньої якості, необхідно виправляти. Дефектні шви можуть бути виправлені одним з наступних способів:

- шляхом механічного зачищення;

- шляхом переварювання дефектних ділянок;

-

шляхом часткового чи повного їхнього видалення з наступним заварюванням.

- Напливи і неприпустиме посилення швів обробляють абразивним інструментом. Неповномірні шви, неприпустимі підрізи, незаплавлені кратери, непровари і несплавленння по кромкам підварюють з наступним зачищенням. Ділянки швів з неприпустимою кількістю пор і шлакових включень повністю видаляють і заварюють знову.

- У виявлених у металі зварних з'єднань тріщин необхідно встановити довжину і глибину. Кінці тріщини повинні бути засвердлені (діаметр отвору 5-8 мм) із припуском по 15 мм із кожного кінця. Потім виконується підготовка ділянки під заварювання шляхом створення V-подібного оброблення крайок (кут розкриття 60-70°). Аналогічно проводиться підготовка ділянок при виправленні швів з неприпустимими порами, шлаковими включеннями і несплавленням.

- Заварювання підготовленої до ремонту дефектної ділянки необхідно здійснювати, як правило, тим же способом зварювання, яким виконаний шов. Короткі дефектні ділянки і дефектні ділянки будь-якої довжини без оброблення чи з незначним обробленням шва допускається виправляти ручним дуговим зварюванням електродами діаметром 3-4 мм.

Підрізи глибиною не більш 0,5 мм при товщині прокату до 20 мм і не більш 1 мм при товщині прокату понад 20 мм, а також місцеві підрізи (довжиною до 20 % довжини шва) дозволяється виправляти зачищенням без наступного заварювання.

Додаток 4 (продовження)

|

Найменування дефекту |

Характеристика дефектів за розташуванням, формою і розмірами |

Допустимі дефекти за рівнями якості |

||

|

високий |

середній |

низький |

||

|

Тріщини |

Тріщини всіх розмірів, видів і розташування |

Не допускаються |

||

|

|

Максимальна сумарна площа пор |

1% |

2% |

4% |

|

Пори і пористість |

Максимальний розмір одиночної пори: |

|

|

|

|

|

|

d ≤ 0,2 S d ≤ 0,2 K 3 мм |

d ≤ 0,25 S d ≤ 0,25 K 4 мм |

d ≤ 0,3 S d ≤ 0,3 K 5 мм |

|

|

Максимальна сумарна площа пор |

4% |

8% |

16% |

|

Скупчення пор |

Максимальний розмір одиночної пори: |

|

|

|

|

|

Відстань між скупченнями |

d ≤ 0,2 S d ≤ 0,2 K 2 мм L ≥12 t |

d ≤ 0,25 S d ≤ 0,25 K 3 мм L ≥12 t |

d ≤ 0,3 S d ≤ 0,3 K 4 мм L ≥12 t |

|

Газові полоси та свищі |

Довгі дефекти |

Не дозволяється |

||

|

Короткі дефекти

Максимальний розмір газової полоси та свища |

h ≤ 0,2 S h ≤ 0,2 K

2 мм |

h ≤ 0,25 S h ≤ 0,25 K

3 мм |

h ≤ 0,3 S h ≤ 0,3 K

4 мм |

|

|

Шлакові включення |

Довгі дефекти |

Не дозволяється |

||

|

Короткі дефекти

Максимальний розмір включення |

h ≤ 0,2 S h ≤ 0,2 K

2 мм |

h ≤ 0,25 S h ≤ 0,25 K

3 мм |

h ≤ 0,3 S h ≤ 0,3 K

4 мм |

|

|

Непровари і несплавленння |

Довгі дефекти |

Не дозволяється |

||

|

Короткі непровари

Відстань між дефектами |

Не дозволяється |

h ≤ 0,1 S h ≤ 0,1 K

Макс. 2 мм L ≥12 t |

||

|

Несплавлення |

Не дозволяється |

|||

|

Підрізи |

Перехід від шва до основного метала повинен бути плавним. Обриси підрізів повинні бути плавними.

|

h ≤ 0,5 мм |

h ≤ 1,0 мм |

h ≤ 1,5 мм |

|

|

Перевищення випуклості: |

Перехід від шва до основного метала повинен бути плавним. |

h ≤ 1мм + 0,1 в |

h ≤ 1мм + 0,15 в |

h ≤ 1мм + 0,25 в |

|

|

стикового шва

кутового шва |

|

Мах. 5 мм

Мах. 3 мм |

Мах. 7 мм

Мах. 4 мм |

Мах. 10 мм

Мах. 5 мм |

|

|

Перевищення випуклості кореня шва |

Надмірне проплавлення кореня шва |

h ≤ 1мм + 0,3 в Макс. 3 мм |

h ≤ 1мм + 0,6 в Макс. 4 мм |

h ≤ 1мм + 1,2 в Макс. 5 мм |

|

|

|

Перехід від шва до |

Довгі дефекти не дозволяються |

|||

|

Неповне заповнення розробки кромок (ввігнутість шва) |

основного метала повинен бути плавним.

|

Короткі дефекти |

|||

|

h ≤ 0,05 t Мах. 0,5 мм |

h ≤ 0,1 t Мах. 1 мм |

h ≤ 0,2 t Мах. 2 мм |

|||

|

Ввігнутість кореня шва |

Перехід від шва до основного метала повинен бути плавним.

|

h ≤ 0,5 мм |

h ≤ 1 мм |

h ≤ 1,5 мм |

|

|

Напливи |

|

Не дозволяються |

|||

Примітка:

1. Довгі дефекти - це один або декілька дефектів сумарною довжиною більше 25 мм на кожних 100 мм шва або мінімум 25% довжин шва менш 100мм.

2. Короткі дефекти - це один або декілька дефектів сумарною довжиною не більше 25 мм на кожних 100 мм шва або максимум 25% довжин шва менш 100мм.

Kф – номінальна величина катета кутового шва, мм; в – фактична товщина стикового шва, мм;

K – фактична величина катета кутового шва,мм; t – товщина металу, мм;

d – діаметр пори, мм;

h – розмір (висота або ширина) дефекту, мм;

L – відстань між дефектами або дефектними ділянками, мм.

Додаток 5

![]() Додаток 6 (презентація)

Додаток 6 (презентація)

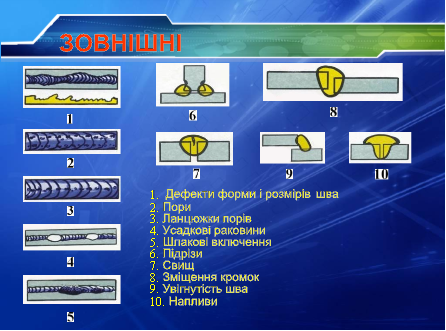

Класифікація дефектів за розташуванням

Класифікація дефектів за розташуванням

Дефекти

Зовнішні:

заниження розмірів і перевищення підсилення зварних швів,

зсув шва від осі,

підрізи,

напливи,

усадочні раковини,

незаплавлені кратери,

зовнішня пористість,

тріщини.

Внутрішні

газові пори,

шлакові і неметалічні включення,

непровари,

тріщини в металі шва й у зоні термічного впливу

Наскрізні

свищі,

пропали ,

наскрізні тріщини.

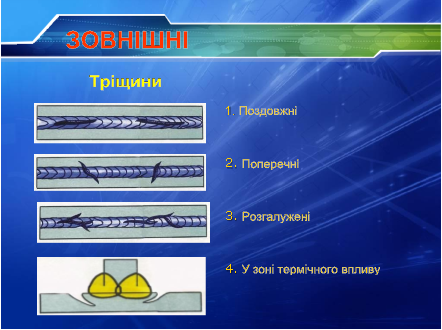

Тріщини

Тріщини

- це дефекти зварних швів, макроскопічні і мікроскопічні руйнування, порожнини, які утворилися з дуже малим

Причини:

початковим розкриттям

різке охолодження конструкції;

високі напруги в жорстко закріплених конструкціях;

підвищений вміст сірки або фосфору.

про публікацію авторської розробки

Додати розробку