Лекція "Сортамент та обладнання прокатних цехів"

Лекція № 69

Спеціальність: «Обслуговування та ремонт обладнання металургійних підприємств»

Дисципліна: Машини і агрегати металургійних підприємств

Блок ПП.09 Машини й агрегати металургійних підприємств

План лекції 1 Сортамент прокатної продукції

2 Склад обладнання прокатних цехів

3 Класифікація прокатних станів

Лекція

1 Сортамент продукції прокатних станів

Особливістю прокатного виробництва є те, що для випуску кожного виду прокату використовується своя конструкція прокатного стану. Іноді, внаслідок особливих техніко-економічних вимог - навіть кілька різних конструкцій. Тому вивчення механічного обладнання прокатних цехів неможливо без знання сортаменту продукції, що випускається цими цехами.

Продукція прокатного виробництва ділиться на 5 класів:

1. Заготовки - для подальшого перекату в готову продукцію. До них відносяться:

а) Блюми - заготовки для виробництва сортового прокату. Блюми мають поперечний переріз, близький до квадрату і довжину, набагато більшу, ніж ширина і висота їх (рис.1.1).

Розміри блюмов:

від 150х150мм до 450х450мм; довжина - 4 ... 8 м, маса - до 12т.

Рисунок 1.1− Блюм

б) Сляби - заготовки для виробництва листового прокату.

Мають поперечний переріз, близький до прямокутного і висоту, набагато меншу, ніж два інших розміру (рис.1.2):

1

Рисунок 1.2 – Сляб

Розміри слябів:

товщина 100 ... 350мм, ширина 600 ... 1600 мм і довжина до 2500мм - для виробництва товстих листів, маса слябів - до 10т;

для виробництва широких смуг - шириною 900 ... 2300мм і довжиною до 15м, маса слябів - до 45т.

в) Власне заготовки - прокат квадратного поперечного перерізу для виробництва середнього, дрібного сорту та дроту (рис.1.3):

Рисунок 1.3 –Заготовка

Орієнтовні розміри заготовок: от 50х50 мм до 170х170мм.

Зустрічаються і плоскі заготовки перерізом 100...280 х 80...100мм.

г) Трубні заготовки - для виробництва безшовних труб на трубопрокатних агрегатах. Мають круглий поперечний переріз діаметром 70 ... 220мм (рис.1.4):

Рисунок 1.4 – Трубна заготовка

2.Листовий прокат - листи і смуги.

Підрозділяється на гаряче-і холоднокатаний.

У свою чергу гарячекатаний листовий прокат ділиться на:

а) Товсті листи - товщиною від 4 мм і вище, шириною 1000 ... 5000мм і довжиною понад 50 м. Поставляються замовникам в пачках.

б) Тонкі листи і смуги - товщиною от1 до 4 мм, шириною до 2300мм. Тонкі листи поставляються в пачках, а смуги - в рулонах масою до 45т.

Холоднокатаний прокат ділиться на:

в) Листи й Смуги товщиною 0,2 ... 4 мм, шириною до 2300мм;

г) Жесть - листовий прокат з покриттям оловом, алюмінієм, свинцем і т.п. Має товщину 0,07 ... 0,5 мм і ширину до1300мм;

д) Фольга - прокат з кольорових металів товщиною від 1,5мкм і шириною до 1000 мм. Використовується в основному в електротехнічної промисловості.

3. Сортовий прокат (сорт) - класифікується за двома ознаками:

формі поперечного перерізу і розмірами перетину.

За першою ознакою розрізняють:

а) Прості профілі загального призначення - коло, квадрат, смуга і т.п.

б) Фланцеві (фасонні) профілі загального призначення - балки, рейки, швелери, куточки равнобокі і нерівнобокі, тавровий профіль і т.д.

Ці профілі виготовляються за державними і міжнародними стандартами.

в) Спеціальні профілі, що виготовляються за галузевим стандартам - зетовий профіль, шахтна стійка і т.п.

За другою ознакою сорт ділиться на: великий, середній, дрібний та катанку (дріт) - діаметром 5 ... 9мм.

4. Труби - безшовні і зварені.

5. Спеціальний прокат - заготовки для машинобудування ( «деталі»), кулі, гнуті профілі, свердла, ребристі труби, залізничні колеса і т.п.

2 Склад обладнання прокатних цехів

Прокатний цех - це виробнича одиниця, призначена для випуску певного виду прокату. Тому прокатні цехи зазвичай іменуються за видами продукції, що випускається ними: сортопрокатний, товстолистовий, трубопрокатний, цех холодної прокатки листів. Винятком є назва «обтискний цех», яка відповідає його функціональним призначенням - обтисненню злитків для перетворення їх в заготовки (напівфабрикати) з метою подальшого переділу в готовий прокат. На виробництві прокатним цехом також називається будівля, в якому розміщується обладнання прокатного стану або декількох станів.

Прокатний стан - це комплекс агрегатів, машин і механізмів, призначених для прокатки, транспортування і обробки прокату.

Прокатка - процес пластичної деформації металу між робочими валками.

Агрегат - комплекс машин і механізмів, призначений для виконання певної технологічної операції.

Машина - механізм і двигун. Наприклад, мотоцикл.

Механізм - пристрій для перетворення одного виду руху в інший. Наприклад, велосипед.

Двигун - пристрій для перетворення одного виду енергії в інший її вид.

Все обладнання прокатних цехів ділиться на основне і допоміжне.

Основним називається обладнання, яка безпосередньо здійснює пластичну деформацію металу, тобто прокатку. Це - прокатні кліті.

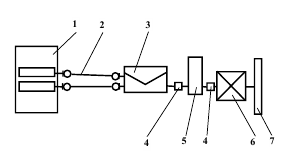

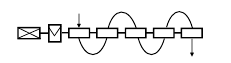

Прокатна кліть, звана також головною лінією стану, в загальному випадку містить (рис.2.1):

1. Робочу кліть (або кілька клітей у станів лінійного типу), в якій здійснюється прокатка;

2. Шпинделі - вали для передачі обертального руху під різними кутами;

3. Шестерневі кліті, в якій обертальний момент від одного двигуна розподіляється між кількома валками робочої кліті;

4. Редуктор - для зменшення числа оборотів валів (нині встановлюється рідко в зв'язку з наявністю низькооборотних електродвигунів);

5. Сполучні муфти - моторну (між двигуном і шестерневою кліттю), корінну (між вихідним валом редуктора і шестерневою кліттю) і запобіжну;

6. Двигун (або двигуни в разі індивідуального приводу кожного валка). Зазвичай це електродвигуни постійного струму з паралельним збудженням, але іноді використовуються і синхронні електродвигуни.

7. Маховик, що служив на старих прокатних станах акумулятором кінетичної енергії через недостатню потужність їх двигунів.

Рисунок 2.1− Головна лінія

Все інше обладнання прокатного цеху відноситься до допоміжного. Воно забезпечує:

1. Транспортування металу вздовж технологічної лінії, від одного агрегату або машини до інших за допомогою рольгангів і слітковозів, і поперек технологічної лінії за допомогою шлепперів. Сюди ж відносяться і крани, без яких неможливі ведення технологічного процесу і ремонти;

2. Виправлення металу після прокатки для додання йому правильної геометричної форми за допомогою правильних машин;

3. Обрізання нерівних торців і порізку їх, а також вирізання дефектів та проб для механічних випробувань - за допомогою різноманітних ножиць або дискових пилок;

4. Змотування смуг в рулони і їх розмотування за допомогою моталок і розмотувачів;

5. Термічну або термомеханічну обробку прокату для поліпшення комплексу його механічних властивостей;

6. Кантовку і складування прокату, зачистку його поверхні, травлення окалини, контроль якості та інші допоміжні операції.

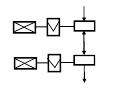

Розглянутий вище склад головної лінії в даний час зустрічається рідко. Сучасні прокатні стани зазвичай мають головні лінії двох типів:

з індивідуальним і груповим приводом.

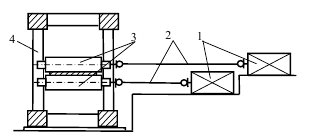

Головна лінія з індивідуальним приводом кожного валка (рис.2.2) включає два електродвигуни 1, які через шпинделі 2, передають обертальний рух валкам 3 робочої кліті 4.

Рисунок 2.2− Г Головна лінія з індивідуальним приводом

Перевагами цього варіанту є менша вартість технічного обладнання і можливість роздільного регулювання швидкості кожного валка, що іноді потрібно технологією. Недоліки - велика вартість електрообладнання та необхідність електричної синхронізації обертання валків, що потрібно технологією прокатки в чистових клітях.

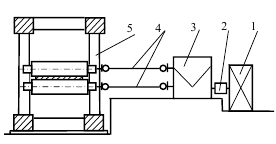

Головна лінія з груповим приводом кожного валка (рис.2.3) включає:

один електродвигун 1, моторну муфту 2, шестерневу кліть 3, шпинделі 4 і робочу кліть 5.

Рисунок 2.3 − Головна лінія з груповим приводом

В цьому варіанті один двигун приводить кілька (групу) валків.

Динамічні якості тут гірші, оскільки шестеренні кліті мають дуже великий момент інерції. Вартість електрообладнання менша, а механічного - більша, ніж при індивідуальному приводі. Відсутня можливість роздільного регулювання швидкості валків. Але там, де потрібно мати строго однакові швидкості валків, цей варіант має перевагу.

3 Класифікація прокатних станів

3.1 Класифікація прокатних станів по розташуванню головних ліній

1. Стани з одною кліттю. Це великі обтискні і товстолистові стани. Для збільшення сумарної деформації вони зазвичай працюють в реверсивному режимі.

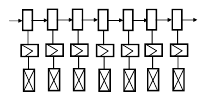

2. Лінійні стани.

Так називаються тому, що в них кілька (2 ... 5) робочих клітей встановлюються в одну головну лінію (рис.3.1).

Рисунок 3.1 – Стан лінійного типу

В даний час застосування лінійного розташування клітей вважається доцільним тільки для рейкобалочного стану.

3. Стани з послідовним розташуванням клітей.

Прокатні кліті розташовуються уздовж технологічної лінії.

Наприклад, стани «тандем» - дві кліті реверсивні (рис.3.2). Цей варіант застосовується для товстолистових станів.

Рисунок 3.2 – Стан тандем

3. Безперервні стани - характерні тим, що прокатка йде одночасно в декількох клітях( рис.3.3). Завдяки безперервності процесу втрати тепла мінімальні, а якість прокату найкраще, тому що безперервні процеси легше піддаються автоматизації.

Але при прокатці на безперервних станах необхідно підтримувати т.зв. «Константу прокатки», що вимагає дуже точного регулювання швидкості прокатки.

Рисунок 3.3 – Безперервний стан

Зазвичай кліті безперервних станів об'єднуються в чорнову і чистову групи.

З цього типу виконуються середньо- і дрібносортні стани , дротяні стани, а також стани холодної прокатки смуг.

4. Напівбезперервні стани - складаються з безперервної групи і однієї реверсивної кліті або декількох клітей з послідовним розташуванням клітей. Для гарячої прокатки листів використовують стани з чорновою групою у вигляді послідовно розташованих клітей. В силу традиції такі стани називаються безперервними широкосмуговими (БШС). Крім того, стани з чорнової реверсивної кліттю і безперервної чистової групою. Ці стани називаються напівбезперервна широкосмуговими (ПБШС). Для прокатки великого сорту застосовують напівбезперервні стани з безперервною чорновою групою і послідовно-поворотною чистовою.

5. Комбіновані стани - з лінійним та послідовним розташуванням клітей.

3.2 Класифікація прокатних станів по режимам роботи

1. Реверсивний режим роботи - прокатка йде зі зміною напрямку обертання валків .

Завдяки реверсивності в одній кліті можна робити багато проходів і таким чином здійснювати значну сумарну деформацію.

2. Нереверсивний режим роботи - валки обертаються в одному напрямку і напрямок руху смуги при прокатці не змінюється.

3.3 Класифікація прокатних станів за призначенням

1. Обтискні стани - блюмінги, слябінги.

Позначаються по номінальному діаметру валків: блюмінг 1300, слябінг1150. Режим роботи - реверсивний. Число клітей n = 1.

2. Заготівельні стани - зазвичай безперервні (БЗС). Типовий представник - вітчизняний БЗС 900/700/500. Має 14 клітей трьох типів з діаметрами валків 900, 700 і 500мм.

3. Рейкобалочні стани (РБС) - зазвичай лінійного типу з діаметром валків 800 ... 850мм. Число клітей - до 4.

4. Великосортні стани - напівбезперервні або з послідовним розташуванням клітей. Діаметр валків - 560 ... 800мм.

5. Середньосортні стани - безперервного типу. Діаметр валків - 350 ... 550мм. Типовий вітчизняний середньосортний стан 350 має число клітей - 14.

6. Дрібносортні стани - безперервного типу. Діаметр валків - 250 ... 330мм. Типовим є вітчизняний дрібносортний стан 250. Має число клітей - 23.

7. Дротяні стани - виключно безперервні з діаметром валків 150...280мм. Вітчизняні стани 250 мають по 37 клітей. У чорнових клітях прокатка ведеться в 4 «нитки», в чистових - в одну. Продукція - катанка діаметром 6 ... 9 мм.

8. Товстолистові стани (ТЛС) - в основному мають 2 кліті - «тандем» (стан 2800 АМК). Іноді оснащуються третьої кліттю з вертикальними валками (стан 3600 з-ду «Азовсталь»). Великі ТЛС з довжиною бочки 4000 ... 5000мм мають одну кліть. Довжина бочки ТЛС - 2250 ... 5500мм.

Режим роботи - реверсивний.

9. Широкосмугові стани гарячої прокатки - безперервні (БШС) і напівбезперервні (ПБШС). Довжина бочки - 1300 ... 3050мм, але у більшості - 2000 ... 2300мм. У БШС число клітей - 11 ... 15, ПБШС мають 6 ... 10 клітей,

10. Листові стани холодної прокатки (ЛХП) - підрозділяються на безперервні і одноклетьеві реверсивні. Безперервні мають 3 ... 5 клітей з довжиною бочки 1200...2210мм.

11. Для прокатки жерсті застосовуються безперервні 6-ти клітьові стани з довжиною бочки 1300 ... 1420мм. Вони виробляють жесть товщиною 0,08... 0,15 мм з гарячекатаних смуг товщиною 1,5 ... 3,5 мм.

Одноклетьевим реверсивні стани мають дуже багато різних конструкцій. Довжина бочок у них - 1200 ... 2285мм.

В цей же клас входять багатовалкові (20-ти і більше) стани для прокатки фольги.

12. Трубопрокатні стани (агрегати) - відрізняються великою різноманітністю конструкцій. До них відносяться прошивні стани для отримання т.званих гільз трубних заготовок. Для перетворення гільз в труби застосовуються автомат-стани, безперервні стани, пільгер-стани, рейкові стани.

Контрольні питання

1. Які 5 видів продукції прокатного виробництва ви знаєте?

2. Які види сортового прокату ви знаєте?

3. Дайте визначення прокатного стану

4. Яке обладнання входить в головну лінію?

5. Яке обладнання називають допоміжним?

6. За якими ознаками класифікуються прокатні стани?

Література

- Целиков А.И. Машины и агрегаты металлургических предприятий, т.3, Машины и агрегаты для производства и отделки проката – М.; Металлургия, 1988, 680с.

- Королев А.А. Конструкция и расчет машин и механизмов прокатных станов - М.; Металлургия, 1985, 376с.

- Королев А.А. « Механическое оборудование прокатних цехов черной и цветной металлургии », - М., Металлургия, 1976 – 543с.

11

про публікацію авторської розробки

Додати розробку