Лекція,"Твердість, і методи її вимірювання", предмет - Обробка матеріалів різанням

Доповідь на тему:

«ТВЕРДІСТЬ І МЕТОДИ ЇЇ ВИМІРЮВАННЯ. МЕТОД БРІНЕЛЛЯ ТА РОКВЕЛЛА»

Підготувала: викладач І категорії БМК ЗНТУ

Шиян Тетяна Петрівна

Твердість - це властивість поверхневого шару матеріалу чинити опір пружної і пластичної деформації або руйнуванню при місцевих контактних впливах з боку іншого, більш твердого тіла (індентора).

Індентор являє собою тверде тіло, яке мало деформується (алмаз, твердий сплав, загартована сталь), певної геометричної форми (куля, піраміда, конус, голка), що втискується в поверхню зразка або виробу.

Випробування на твердість значно відрізняється від інших методів випробувань. Твердість визначається створенням контактних напружень, тобто місцевих напружень, які виникають при натисканні тіл один на одного по невеликій площі зіткнення їх між собою.

Про величину твердості судять за отриманою деформацією. Залежно від методу випробування, властивостей наконечника і випробуваного матеріалу твердість може оцінюватися різними критеріями.

Твердість можна вимірювати різними способами: втискуванням наконечника під дією статичних і динамічних навантажень, дряпанням поверхні, а також за відскоком вільно падаючого наконечника.

В різних методах і при різних умовах проведення випробування числа твердостіможуть характеризувати пружні властивості, опір малій або великій пластичній деформації, опір матеріалу руйнуванню.

Випробування на твердість широко застосовується в промисловій і лабораторній практиці. Це пояснюється простотою і високою продуктивністю, відсутністю руйнування зразка, можливістю оцінки властивостей окремих структурних складових і тонких шарів на малій площі, легко встановлюваним зв'язком результатів визначення твердостіз даними інших випробувань.

При вимірі твердостів поверхневому шарі зразка під індентором виникає складний напружений стан, близький до об'ємного стиску. Тут можливі одержання «пластичних» станів і оцінка твердостіпрактично будь-яких, у тому числі і досить крихких металевих матеріалів.

Існуючі методи виміру твердостізначно відрізняються один від одного за формою застосовуваного індентора, умовами додатка навантаження і способу розрахунку чисел твердоті. Вибір методу визначення твердостізалежить від різних факторів: твердостіматеріалу зразка (деталі), його розмірів, товщини шарів, твердість яких треба виміряти і ін.

Способи визначення твердостірозподіляються на статичні і динамічні - залежно від швидкості додатка навантаження, а за способом додатка - на методи втискування і дряпання. Найбільш поширені методи визначення твердості, в яких використовується статичне втискування індентора нормально поверхні зразка.

До основних (статичних) методів випробування на твердість відносяться три стандартних методи, названих за іменем їх винахідників:

- метод Брінелля,

- метод Віккерса,

- метод Роквелла,

В результаті втискування з досить великим навантаженням поверхневі шари металу, що перебувають під наконечником і поблизу його, пластично деформуються. Після зняття навантаження на зразку (деталі) залишається відбиток. Особливість цієї деформації в тому, що вона протікає тільки в невеликому обсязі, оточеному недеформованим металом. При вимірюванні твердостівтискуванням пластичній деформації піддаються не тільки пластичні метали, але і малопластичні.

Малий об`єм деформованого металу, можливість проведення випробувань на поверхнях тіл різної форми і розмірів, на деталях невеликої товщини і на дуже тонких шарах матеріалу, не користуючись спеціально виготовленими зразками, швидкість і простота випробування, а також можливість без руйнування виробу судити про його властивості внаслідок існування кількісної залежності між твердістю пластичних матеріалів і іншими механічними властивостями (головним чином границею міцності) роблять випробування на твердість незамінним виробничим методом масового контролю матеріалу.

Значення твердості так само, як і інші механічні властивості залежать від хімічного складу і структури матеріалу, тому вимірювання твердостішироко застосовуються в промисловості для оцінки властивостей деталей і якості термічної обробки.

У зв`язку з тим, що вимір твердості не руйнує деталі, то ці вимірювання використовуються звичайно як спосіб безперервного контролю, у той час як визначення характеристик міцності і пластичності проводять як вибірковий контроль.

Розрізняють два способи визначення твердостівтискуванням:

- вимір твердості(макротвердоcті)

- вимір мікротвердоcті.

При вимірі макротвердості у випробуваний матеріал втискується тіло, що проникає на порівняно велику глибину, яка залежить від величини прикладеного навантаження. Крім того, при деяких видах випробувань втискується тіло значних розмірів (наприклад, сталева кулька діаметром до 10 мм), в результаті в деформованім об`ємі спостерігається структура, характерна для вимірюваного матеріалу. Твердість повинна в цьому випадку характеризувати твердість усього випробуваного матеріалу («усереднена» твердість).

Вибір форми, розмірів наконечника і величини навантаження залежить від мети випробування, структури, очікуваних властивостей, стану поверхні і розмірів випробуваного зразка.

Для металів, що мають неоднорідну (гетерогенну) структуру, варто вибирати наконечник великого розміру.

Для металів, що мають порівняно дрібнозернисту і однорідну (гомогенну) структуру, вибирається наконечник меншого розміру і втискування проводиться на меншу глибину.

При вимірі мікротвердості визначається твердість окремих зерен, фаз і структурних складових сплаву, а не «усереднена» твердість, тому прикладене навантаження повинно бути невеликим.

У всіх методах випробування на твердість дуже важливо правильно підготувати поверхневий шар зразка. Він повинен по можливості повно характеризувати той матеріал, твердість якого необхідно визначити. Всі поверхневі дефекти (окалина, вибої, вм'ятини, грубі ризики і ін.) повинні бути усунені. Вимоги до якості випробуваної поверхні залежать від застосовуваного індентора і величини прикладеного навантаження. Чим менше глибина втискування індентора, тим вище повинна бути чистота поверхні і тим більш суворо потрібно стежити за тим, щоб властивості поверхневого шару не змінилися внаслідок наклепу або розігріву при шліфуванні і поліруванні.

Навантаження повинно додаватися по осі перпендикулярно до випробуваної поверхні. Для дотримання цієї умови площина випробуваної поверхні зразка повинна бути паралельна опорній поверхні. Неплоскі зразки закріплюють на спеціальних опорних столиках, що входять до комплекта твердомірів.

Результати випробувань на твердість залежать від тривалості додатка навантаження і тривалості витримки під навантаженням.

При постійному навантаженні Р лінійний розмір відбитка дорівнює:

d = b×tn,

де t - час витримки індентора під навантаженням;

b, n - коефіцієнти, що залежать від властивостей матеріалу і величини Р.

Залежно від t розрізняють короткочасну і тривалу твердість. В стандартних методах визначають короткочасну твердість при кімнатній температурі. Тут звичайно t =10 - 30 с. Тривала твердість оцінюється при підвищених температурах і використовується як характеристика жароміцності матеріалу.

При визначенні твердості всіма методами (крім мікротвердості) вимірюють сумарний опір металу впровадженню в нього індентора, і отримують середню твердість всіх наявних структурних складових. Тому відбиток, що залишається після зняття навантаження, повинен бути за розмірами значно більше розмірів зерен окремих структурних складових (діаметр або довжина діагоналі відбитків при вимірюванні твердостізмінюється від 0,1 - 0,2 до декількох міліметрів).

1. Твердість за Брінеллем

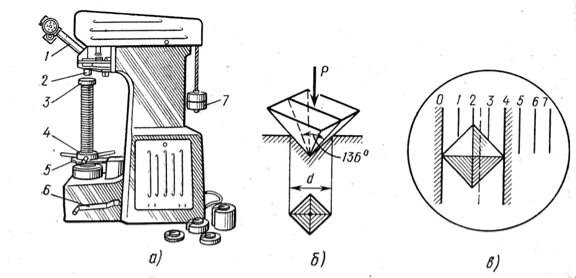

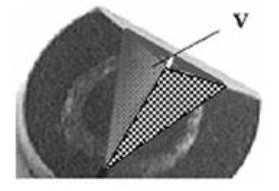

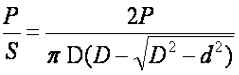

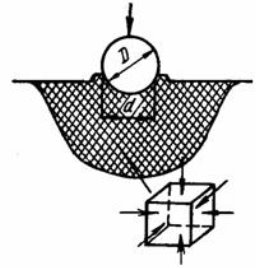

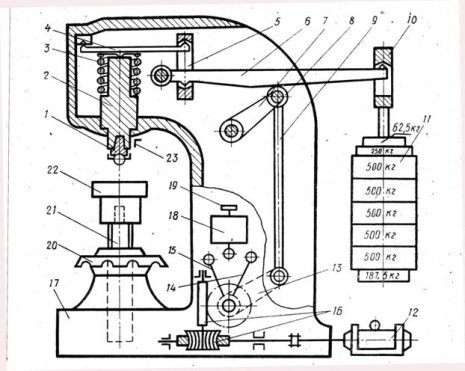

При вимірюванні твердостіза Брінеллем сталеву кульку діаметром D втискують у зразок під навантаженням P протягом певного часу і після зняття навантаження вимірюють діаметр d відбитка, що залишився на поверхні (рис. 6.1).

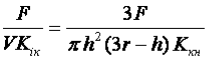

В поверхневому шарі під індентором іде інтенсивна пластична деформація (рис. 6.1), а діаметр відбитка виходить тим менше, чим вище опір матеріалу зразка деформації. Число твердостіза Брінеллем (НВ) є відношення навантаження Р, що діє на індентор діаметром D, до площі S відбитка:

HB =

Рис. 6.1. Схема напруженого стану в зоні пластичної деформації (заштрихована) при визначенні твердостіза Брінеллем

Рис. 6.1. Схема напруженого стану в зоні пластичної деформації (заштрихована) при визначенні твердостіза Брінеллем

Площа відбитка може бути визначена і за глибиною втискування індентора h:

S = p×D×h

Число твердості позначається НВ, а розмірність (кгс/мм2) або МПа у відповідності зі стандартом не пишеться.

При визначенні твердостіза Брінеллем використовують індентори одного із трьох діаметрів – 2,5, 5 і 10 мм. Їх виготовляють зі сталі твердістю не менш 850 кгс/мм2. За допомогою методу Брінелля можна випробовувати матеріали із твердістю від НВ8 до НВ450. При більшій твердостізразка кулька-індентор остаточно деформується на величину, що перевищує стандартизований допуск.

Мінімальна товщина зразка повинна бути не менше 10-кратної глибини відбитка. При відомій величині НВ глибина відбитка:

Вимірювання діаметра відбитка проводять або на інструментальних мікроскопах, або за допомогою лупи. Величина d звичайно досить велика (кілько мм) у порівнянні з розміром відбитка при інших методах визначення твердості. Це дозволяє одержувати достовірні середні значення НВ за 3-5 відбитками. Відстань від центра відбитка до краю зразка повинна бути не менш 2,5d , а відстань між центрами двох сусідніх відбитків - не менш 4d (для металівНВ<35 відповідно 3d і 6d).

Для одержання однакових значень НВ того самого зразка при використанні кульок різного діаметра необхідна сталість відносин Р/D2 і d/D. Це - умова геометричної подоби відбитків при використанні кульового індентора. Однак на практиці такої сталості домогтися неможливо. Відношення d/D підтримують у межах 0,2 – 0,6. Для одержання відбитка оптимальних розмірів необхідно правильно підібрати співвідношення між навантаженням і діаметром кульки. Залежно від твердостіматеріалу величина Р/D2 повинна дорівнюватися 30 (при НВ>130), 10 (НВ 35–130) або 2,5 (НВ<35). Час видержки зразка під навантаженням для сталей - 10 с, для кольорових металів і сплавів - 30 с (при Р/D2=10 і 30) або 60 с (при Р/D2 = 2,5). Знаючи задані при випробуванні Р и D, вимірявши d, знаходять число твердостіНВ за стандартними таблицями.

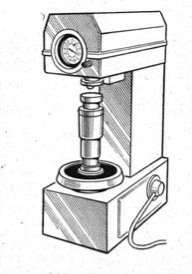

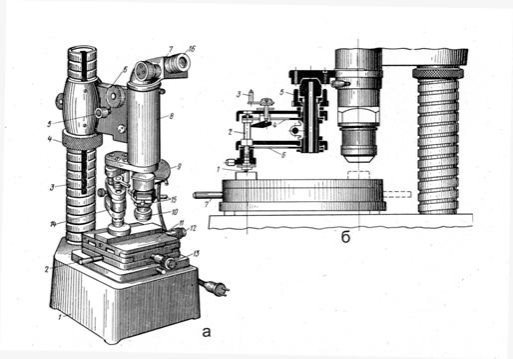

Для вимірювання твердостіметалів і сплавів за Брінеллем застосовують спеціальні прилади - твердоміри.

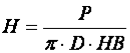

На рис. наведений прилад Брінелля з механічним приводом.

На рис. наведений прилад Брінелля з механічним приводом.

|

|

Рис. Схема приладу ТШ-2 для визначення твердостіза Брінеллем

Порядок роботи на приладі наступний. Спочатку вибирають діаметр кульки і величину навантаження.

Закріплюють наконечник (1) з потрібним діаметром кульки в шпинделі (2) гвинтом. На підвіску (10) накладають необхідну кількість змінних вантажів (11). Потім зразок установлюють на столик (22), і, обертаючи маховик (20), піднімають і притискають його до кульового індентору до сполучення міток на наконечнику, у якому вставлена кулька. Нажавши кнопку (15), включають електродвигун (12). Навантаження передається через систему важелів на зразок, досягає необхідного максимуму і зберігається певний час.

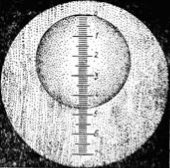

Тривалість витримки зразка або деталі під навантаженням регулюється за допомогою кінцевих перемикачів, встановлених на осі редуктора. Коли шатун доходить до кінцевого перемикача, він спрацьовує і електродвигун починає обертатися у зворотній бік, знімаючи навантаження зі зразка. По закінченню випробування опускають столик, знімають зразок, вимірюють діаметр відбитка і визначають число твердості. Діаметр відбитка вимірюють спеціальним мікроскопом, на окулярі якого нанесена шкала з поділками

а б

Випробування металів на твердість за Брінеллем: а - схема одержання відбитка; б - вимір відбитка за шкалою мікроскопа

У цей час промисловістю випускаються стаціонарні і переносні прилади для виміру твердостіза Брінеллем.

Одержання постійної і однакової залежності між величиною навантаження і діаметром відбитка, необхідне для точного вимірювання твердості, може бути досягнуто тільки при дотриманні певних умов:

– при втискуванні кульки на різну глибину, тобто з різним навантаженням для одного і того ж самого матеріалу, не дотримується закон подоби між одержуваними діаметрами відбитка, тому вимірювання твердостіроблять при постійному співвідношенні між величиною навантаження Р і квадратом діаметра кульки D2. Це співвідношення різне для металів різної твердості;

- в процесі втискування поряд із пластичною деформацією вимірюваного матеріалу спостерігається також пружна деформація кульки, яка втискується, це перекручує результати виміру і тим більше, чим твердіше випробуваний матеріал. Крім того, при твердостіпо НВ>450 відбувається пластична деформація кульки. Тому метод Брінелля застосовують для випробування матеріалів невеликої і середньої твердості(не більше НВ 450);

- для металів з низькими температурами плавлення (свинець, цинк, бабіти), у яких пластична деформація проходить не тільки в момент втискування, але і протягом деякого часу після додатка навантаження, необхідна більш тривала видержка під навантаженням, чим для металів з високими температурами плавлення, для яких вплив тривалості видержки під навантаженням незначний.

Контрольні питання

1. Що характеризує твердість?

2. Що являє собою індентор?

3. Які Ви знаєте способи проведення випробування твердості?

4. Від чого залежить вибір методу визначення твердості?

5. Чим диктується вибір форми, розміру наконечника і величини навантаження?

6. Від чого залежать вимоги до якості випробуваної поверхні?

7. Як проходить вимір твердостіза Брінеллем?

8. Які індентори застосовують при визначенні твердостіза Брінеллем?

9. Якої твердостіматеріали випробовують методом Брінелля?

10. Який порядок роботи на приладі Брінелля?

2. Твердість за Віккерсом

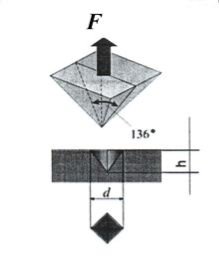

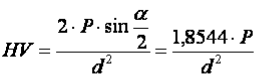

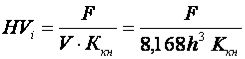

При вимірюванні твердостіза Віккерсом в поверхню зразка втискують алмазний індентор у формі чотирьохгранної піраміди з кутом при вершині 136°. Після усунення навантаження Р, що діяло певний час (10-15 c для чорних або 30 с для кольорових металів), вимірюють діагональ відбитка d, що залишився на поверхні зразка. Число твердостіза Віккерсом НV визначають діленням навантаження в кілограмах на площу бокової поверхні отриманого пірамідального відбитка:

Таким чином, в результаті випробування вимірюють тільки діагональ d отриманого відбитка. Знаючи навантаження P, можна знайти число твердостіза спеціальними таблицями, які складені з використанням рівняння.

Залежно від твердості випробовуваних зразків застосовують навантаження 5, 10, 20, 30, 50 і 100 кгс.

Відносно невеликі навантаження і мала глибина втискування індентора обумовлюють необхідність більш ретельної підготовки поверхні, чим у випадку вимірювання твердостіза Брінеллем. Зразки для вимірювання твердості НV повинні бути, як правило, відполіровані і їхня поверхня повинна бути вільна від наклепу.

Мінімальна товщина випробуваного зразка повинна перевищувати діагональ відбитка в 1,2 (для сталей) або в 1,5 рази (для кольорових металів і сплавів). Відстань між центром відбитка і краєм зразка або краєм сусіднього відбитка приймають не менш, чим 2,5d. Звичайно d<1 мм, тобто розміри відбитка при визначенні твердостіза Віккерсом, як правило, значно менше, ніж у методі Брінелля. При грубій структурі зразка це може викликати більший розкид значень НV у різних точках зразка в порівнянні з розкидом значень НВ. Для одержання достовірних середніх значень НV доводиться робити на кожному зразку не менш 5-10 вимірів.

Випробування проводяться на стаціонарних твердомірах(приладах Віккерса) типу ТП .

Вимір твердості за Віккерсом роблять таким чином. Підготовлений зразок установлюють на підставку (столик) 3 шліфованою або полірованою поверхнею догори. Поворотом маховика гайкою 4 по годинній стрілці столик приладу піднімають майже до зіткнення зразка з алмазною пірамідою, закріпленою в оправці 2.

|

|

Рис. Випробування твердостіза Віккерсом:

а - стаціонарний твердотипу ТП;

б - алмазна піраміда;

в -схема вимірювання відбитка по шкалі мікрометра

Потім за допомогою рукоятки пускового важеля 5 пускають в хід механізм, що навантажує, який через важіль передає тиск вантажів 7 на алмазну піраміду і знімає навантаження при розвантаженні. Механізм, що навантажує, поступово повертається у вихідне положення. Залишкове зняття навантаження визначається за допомогою звукового сигналу. Потім столик приладу опускають і підводять мікроскоп 1, встановлений на штанзі і прикріплений до станини, і заміряють довжину діагоналі відбитка оптичним мікрометром. На окулярі мікроскопа є дві шторки: рухома і нерухома, з якою сполучається лівий кут відбитка. Мікрометричним гвинтом переміщують рухому шторку до зіткнення із правим кутом відбитка. Переміщення рухомої шторки викликає обертання цифрової стрічки покажчика. Цифра, що відповідає положенню рухомої шторки, коли вона стикається з кутом відбитка, і буде величиною довжини відбитка

Підготовку механізму, що навантажує, для нового випробування роблять натисканням рукоятки взводу 6.

У результаті випробувань на поверхні зразка одержують відбиток у вигляді ромба. Вимірюють обидві діагоналі ромба, обчислюють їхнє середнє значення.

При втискуванні піраміди співвідношення між діагоналями відбитка при вимірювванні навантаження залишається постійним, це дозволяє в широких межах залежно від мети випробувань збільшувати або зменшувати навантаження.

Величину навантаження вибирають залежно від розмірів деталі і твердості матеріалів. Чим більше вибирається навантаження, тим глибше проникає індентор в матеріал. Тому чим тонше матеріал, тим менше повинно бути навантаження.

Фізичний сенс числа твердостіза Віккерсом HV аналогічний числу твердостіза Брінеллем НВ.

Величина НV теж є усередненим умовним напруженням в зоні контакту індентор -зразок і характеризує опір матеріалу значній пластичній деформації.

Числа НV і НВ близькі за абсолютною величиною. Це обумовлено відповідністю кута при вершині піраміди куту між дотичними до кульки для випадку «ідеального» відбитка з d=0,375×D. Однак НВ»НVтільки до НV 400-450. Вище цих значень метод Брінелля дає перекручені результати через залишкову деформацію сталевої кульки. Алмазна ж піраміда в методі Віккерса дозволяє визначати твердість практично будь-яких металевих матеріалів. Ще більш важлива перевага цього методу - геометрична подоба відбитків при будь-яких навантаженнях. У результаті можливо точне кількісне зіставлення чисел твердості НV будь-яких матеріалів, що випробовуються при різних навантаженнях.

Контрольні питання

1. Як проводиться вимірювання твердостіза Віккерсом?

2. Як визначають число твердостіза Віккерсом?

3. Який індентор використовується при визначенні твердостіза Віккерсом?

4. Яка форма відбитка при вимірюванні твердостіза Віккерсом?

5. Від чого залежить вибір величини навантаження?

6. У чому перевага методу Віккерса в порівнянні з методом Брінелля?

Твердість за Роквеллом

При визначенні твердостіза Брінеллем і Віккерсом потрібно виміряти величину відбитка, який отримують в процесі індентування і зареєструвати прикладенє навантаження. Одержані дані дозволяють розрахувати величину твердості. Операцію обчислення можна прискорити за допомогою таблиць і інших допоміжних засобів, однак випробування в цілому залишаються досить трудомістким процесом.

При визначенні твердості за Роквеллом індентор втискується у матеріал, що досліджується, і глибина втискування l служить мірою твердості. Визначення параметра твердості зводиться, таким чином, до визначення глибини втискування, тому саме випробування проводиться значно швидше і весь процес заміру твердості може бути автоматизований без більших витрат. Саме цим пояснюється те, що метод визначення твердості за Роквеллом найбільш часто використовується на практиці.

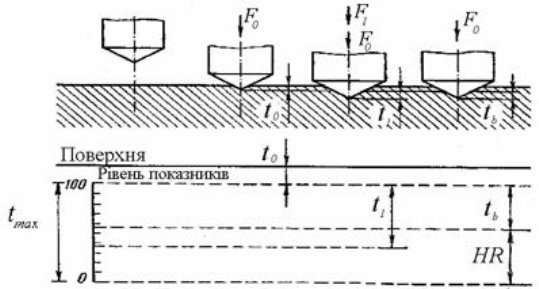

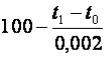

Але якщо розглядати глибину втискування як безпосередню характеристику твердості, то виходить, що м'які матеріали завдяки великій глибині втискування повинні мати високу твердість, а тверді матеріали відповідно низьку твердість. Але методи Брінелля і Віккерса використовують зворотню оцінку твердості: тверді матеріали характеризуються високим, а м'які матеріали низькими значеннями твердості. Для усунення цього формального протиріччя був застосований простий математичний метод, що полягає у виборі постійної величини tmax, названою максимальною величиною втискування, і шляхом віднімання з цього значення експериментальних глибин втискування tb:

HR = tmax – tb

Одержують величини твердостіза Роквеллом HR, для яких більшим глибинам втискування відповідають менші числа твердостіHR.

Для того, щоб виключити вплив шорсткості поверхні s помилок, що мають місце через локальні ушкодження або складну конфігурацію зразка (в більшості випадків для визначення глибини втискування використовують стрілочні індикатори), загальне навантаження прикладають у два прийоми (попереднє і основне навантаження).

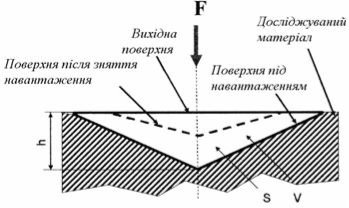

Принцип визначення твердості за Роквеллом показаний на рис..

Рис. Визначення твердостіза Роквеллом

Спочатку індентор втискується в поверхню зразка при попередньому навантаженні Fо=10 кгс, що не знімається до кінця випробування. Під навантаженням Fо індентор заглиблюється в матеріал на глибину tо. Потім на зразок подається основне навантаження F1 протягом 2–8 с і индентор втискується в матеріал на загальну глибину t1. Тривалість процесу втискування при сумарному навантаженні F0+F1 у загальному випадку становить:

от 2 до 3 с - для матеріалів з незалежною від часу пластичною деформацією;

від 6 до 8 с - для матеріалів із залежної від часу пластичною деформацією;

від 20 до 30 с - для матеріалів з істотно залежною від часу пластичною деформацією.

Після закінчення часу втискування основне навантаження F1 знімають (на індентор діє тільки попереднє навантаження F0), вимірюють отриману глибину втискування tb і розраховують твердість за Роквеллом. При використанні індентора у вигляді алмазного конуса твердість за Роквеллом визначають за двома «шкалами» - А и С. При вимірюванні за шкалою:

А: F0 =10 кгс, F1=50 кгс;

С: F0 =10 кгс, F1=140 кгс.

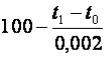

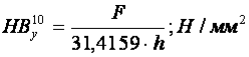

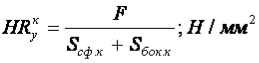

Число твердості визначається формулою:

HRC або HRA =

При використанні індентора у вигляді сталевої кульки число твердостівизначається за шкалою В: F0=10 кгс, F1=90 кгс.

Число твердостівизначається формулою:

HRВ =

Більшість цифрових шкал стрілочних індикаторів, що використовуються для визначення залишкової глибини втискування, розраховано на безпосереднє зчитування величин твердості, так що відпадає необхідність проведення арифметичних розрахунків. При нанесенні поля допусків на цифрову шкалу можна зробити швидке сортування матеріалів, які досліджуються, а при з'єднанні з електронними приладами, що здійснюють таке сортування, процес випробувань може бути легко автоматизований.

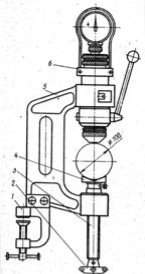

При визначенні твердостіза Роквеллом відстань між центрами двох сусідніх відбитків повинна бути не менш 4 мм, відстань центра відбитка від краю зразка – не менш 3 мм. Матеріал, що випробується, повинен мати достатню товщину, щоб відбиток не викликав на зворотньому боці зразка ніякої видимої деформації. Для цього товщина зразка повинна бути не менш чим в 8 разів більше глибини втискування tb. Випробування проводять на стаціонарних твердомірахтипу ТК із механічним і електричним приводами (ТК-2М, ТК-14-250), а також за допомогою переносних приладів типу ТКП. Зовнішній вигляд стаціонарного й переносного приладів для вимірювання твердостіза Роквеллом наведений на рис. 6.6.

Порядок роботи на приладі наступний. Залежно від матеріалу і форми зразка вибирають і встановлюють відповідний індентор, опорний столик і необхідне навантаження. Укладають зразок на столик і обертанням маховичка плавно піднімають гвинт до тих пір, поки індентор не виявиться втисненим у зразок попереднім навантаженням Рп=10 кгс. Цей момент буде досягнутий, коли маленька стрілка на допоміжному лімбі індикатора співпаде із червоною точкою на шкалі. Потім, якщо індентором є алмазний конус (за шкалою А або С), необхідно повернути обід індикатора, щоб нуль чорної шкали сумістився з великою стрілкою. Якщо випробування проводять за шкалою В (індентор - сталева кулька), більшу стрілку встановлюють на цифру 30 червоної шкали. Після цього злегка натискують рукоятку і важіль із вантажем протягом 3-6 с плавно опускається вниз, передаючи на шпиндель основне навантаження. Через 1-3 с після зупинки великої стрілки знімають основне навантаження, плавно повертаючи рукоятку в початкове положення, і читають число твердостіз точністю до половини поділки шкали. На кожному зразку твердість вимірюють не менш, чим в 3-5 точках і підраховують середнє значення.

|

а |

б |

Рис. Стаціонарний (а) і переносний прилад для визначення твердості(б)

Для визначення твердостітонких зразків або шарів використовують спеціальний прилад - Супер-Роквелл. Він відрізняється від звичайних твердомірів типу ТК меншою величиною прикладеного навантаження і більш точним індикатором.

Попереднє навантаження в цьому приладі 3 кгс, а загальне - 15, 30 або 46 кгс. Одна поділка індикатора відповідає глибині втискування 0,001 мм. Супер-Роквелл використовують для оцінки твердостітонких листів, дуже малих зразків, поверхневих шарів, виробів, які можуть продавлюватися наскрізь або руйнуватися під дією великого навантаження.

Контрольні питання

1. Що служить мірою твердостів методі Роквелла?

2. Який принцип визначення твердостіза Роквеллом?

3. Які шкали і величини навантажень при випробуванні методом Роквелла?

4. В яких випадках використовують спеціальний прилад Супер-Роквелл?

4. Універсальна твердість

Існуючі методи вимірювання твердостізначно відрізняються один від одного за формою індентора, умовами додатку навантаження і способом розрахунку чисел твердості. Різноманіття способів визначення твердостіі регламентованих умов випробувань привели до того, що результати, які одержуються різними способами і при різних навантаженнях, неможливо зіставляти. Тому зараз розробляються нові методи визначення твердості, які були б більш точними і універсальними.

В Євросоюзі широке поширення останнім часом одержав метод визначення універсальної твердості, заснований на втискуванні в матеріал індентора у вигляді піраміди Берковича або Віккерса.

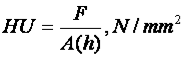

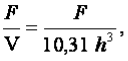

Для проведення випробувань використовують стандартне промислове обладннаня. Значення універсальної1)твердостізгідно стандарту Євросоюзу розраховується за формулою:

де F - сила опору втискуванню індентора, Н;

![]() – площа бічної поверхні втиснутої частини індентора, мм2.

– площа бічної поверхні втиснутої частини індентора, мм2.

Однак і цей метод має деякі недоліки, тому що універсальна твердість в значній мірі залежить не тільки від форми індентора, але і від навантаження, і характер цієї залежності досить складний.

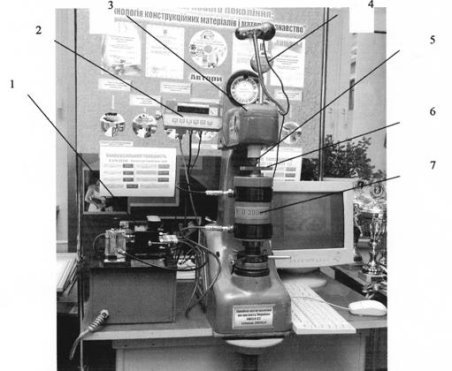

Твердість за Мартенсом згідно ISO 14577

Подальший розвиток методу визначення універсальної твердостізапропоновано співробітниками Харківського національного автомобільно-дорожнього університету. Запропонований метод дозволяє при випробуваннях використовувати різні види інденторів і для кожного з них представленні рівняння для визначення величини твердості. Вид індентора і навантаження при випробуваннях рекомендується вибирати на підставі аналізу характеру напруженого стану і величини напружень, які присутні в матеріалі при його експлуатації. Випробування можна проводити як на стандарному обладнанні, так і на спеціальному, конструкція якого визначається особливостями об'єктів, що досліджуються. Так, автори розробили універсальний твердомірна базі модифікованого твердо міра типу ТК і гідравлічної станції фірми «Фесто». Зовнішній вигляд універсального твердоміра наведений на рис.

|

|

Рис. Зовнішній вигляд універсального твердоміра: 1 - гідравлічна станція; 2 - блок реєстрації навантаження; 3 -універсальний твердомір; 4 - індикатор глибини упровадження індентора; 5 - індентор; 6 - зразок; 7 - гідроциліндр

Конструкція даного твердоміра дозволяє використовувати при випробуваннях різні види інденторів, плавно навантажувати матеріал в межах від 0 до 2500 Н і безупинно реєструвати результати випробування на комп'ютері.

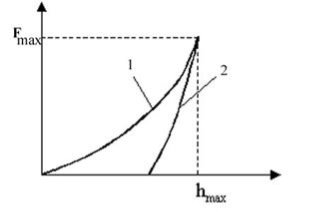

При визначенні універсальної твердостітрадиційно будують діаграму індентування, характерний вид якої наведений на рис.

|

|

Рис. Діаграма індентування: 1 - навантаження; 2 - розвантаження;

F - навантаження, Н; h - глибина упровадження індентора, мм

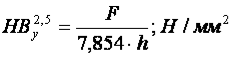

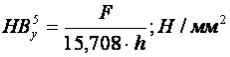

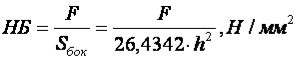

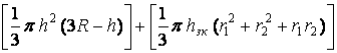

При використанні кульки (індентора) діаметром 2,5 мм, 5 мм і 10 мм універсальну твердість матеріалів визначають за формулами -

,

,

,

,  ,

,

де F - сила опору упровадженню кульки, Н;

h - глибина упровадження кульки, мм.

При використанні конуса з кутом при вершині 120° і радіусом сферичної частини вершини 0,2 мм універсальну твердість розраховують за формулою:

де Scф.к - площа сферичної частини конуса, мм2;

Sбок.к – площа бокової поверхні зрізаного конуса, мм2.

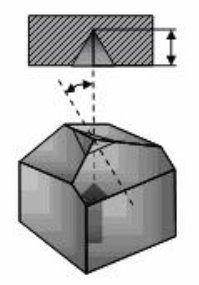

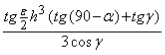

При використанні піраміди Берковича універсальну твердість розраховують за формулою Схема індентування пірамідою Берковича наведена на рис.

Рис. Схема вимірювання твердостіпірамідою: F - сила опору упровадженню індентора, Н; h - глибина упровадження піраміди, мм; α=63,03о

де F - сила опору упровадженню піраміди, Н;

h - глибина упровадження конуса, мм.

Контрольні питання

На чому заснований метод визначення універсальної твердості?

Яка діаграма індентування при визначенні універсальної твердості?

За якими формулами розраховується універсальна твердість при використанні кульки?

Як визначається універсальна твердість при використанні конуса?

Яким чином обчислюється універсальна твердість при використанні піраміди Берковича?

5. Істинна твердість

Абсолютні значення універсальної твердостів значній мірі залежать від навантаження. Це викликано особливостями залежності зміни твердостівід величини навантаження для різної форми інденторів. Так, при використанні кульки, твердість залежно від навантаження спочатку зростає, потім стабілізується і монотонно зменшується. При індентуванні пірамідою твердість зменшується зі збільшенням навантаження. Щоб зменшити залежності характеру зміни твердостівід величини навантаження для різних інденторів, а також забезпечити більш високу точність і стабільність вимірів, рекомендується застосовувати метод визначення істинної твердості. Сутність методу полягає в тому, що абсолютні значення твердості розраховують за відношенням сили опору втискуванню індентора в деталь до об’єму упровадженої частини індентора. Таку твердість називають істинною твердістю матеріалів.

Випробування проводять як на стандартних заводських твердомірах, так і спеціально створених універсальних твердомірах.

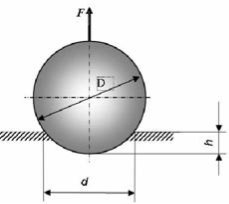

При використанні кульки за схемою, представленої на рис. 6.10, істинну твердість матеріалів пропонується визначати за формулою

|

|

Рис. Схема виміру твердостікулькою: F - сила опору втискуванню кульки, Н; D - діаметр кульки, мм; d -діаметр відбитка, мм; h - глибина втискування кульки, мм

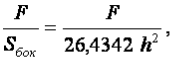

HBі =  , Н/мм3

, Н/мм3

де F - сила опору втискуванню кульки, Н;

![]() – коефіцієнт форми індентора;

– коефіцієнт форми індентора;

h – глибина втискування кульки, мм;

r – радіус кульки, мм

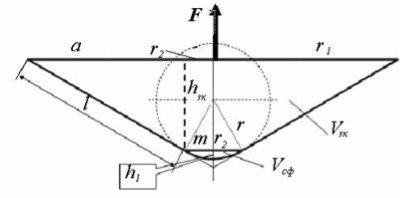

При використанні конуса необхідно враховувати, що форма індентора відрізняється від «класичної» форми конуса тим, що має скруглену вершину з радіусом 0,2 мм. Тому згідно схеми (рис. об’єм упровадженої частини конуса є сумою об’ємів упроваджених частин сфери (сегмент висотою h1) і зрізаного конуса (висотою hзк) а істинну твердість при використанні конуса розраховують за формулою

|

|

Рис.. Схема виміру твердостіконусом: F - сила опору втискуванню індентора, Н; h=hзк+h1 - глибина втискування конуса, мм; hзк - висота зрізаної частини конуса, мм; h1 - глибина втискування сферичної частини конуса, мм; r2 - радіус сферичної частини конуса, мм; r1 - радіус конічної частини конуса, мм; Vсф - об’єм сферичної частини конуса, мм3; Vзк -об’єм зрізаного конуса, мм3

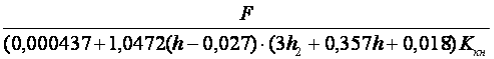

V = Vсф + Vзк =  ,

,

де V - об’єм втиснутої частини конуса, мм3;

Vсф – об’єм сферичної частини конуса, мм3;

Vзк – об’єм зрізаного конуса, мм3;

r2 – радіус сферичної частини відбитка конуса, мм;

r1 – радіус конічної частини відбитка конуса, мм;

hзк – висота зрізаної частини конуса, мм;

h – глибина втискування конуса, мм.

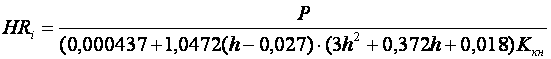

Звідси, Н/мм3:

HRі = ,

,

де F - сила опору упровадженню конуса, Н;

![]() – коефіцієнт форми індентора;

– коефіцієнт форми індентора;

h – глибина упровадження конуса, мм.

Схема виміру твердостіпірамідою представлена на рис, а істинну твердість даного способу виміру твердостіпропонується розраховувати за формулою(6.17), Н/мм3 :

,

,

|

|

Рис. Схема виміру твердостіпірамідою: F - сила опору втискуванню індентора, Н; d -діагональ відбитка, мм; h -глибина втискування піраміди, мм

,

,

де V - об’єм втиснутої частини піраміди, мм3;

h – глибина втискування піраміди, мм;

![]() – коефіцієнт форми індентора.

– коефіцієнт форми індентора.

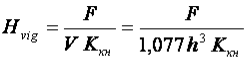

Для оцінки твердостіматеріалів запропонований індентор спеціальної геометричної форми, яким можна користуватися і для втискування в поверхню, і для визначення твердостіспособом нанесення подряпини. Зовнішній вигляд такого індентора представлений на рис., а об’ємупровадженої частини індентора в матеріал розраховується за формулою. При цьому істинну твердість при використанні даного індентора рекомендується визначати за формулою

|

|

Рис.6.13. Зовнішній вигляд індентора з надтвердого матеріалу:

V - об’єм втиснутої частини індентора, мм3

V=  = 1,077h3, мм3

= 1,077h3, мм3

де V - об’єм втиснутої частини індентора, мм3;

γ - передній кут;

α - головний задній кут по фасці;

h - глибина втискування індентора, мм;

ε - кут загострення в плані.

, Н/мм3

, Н/мм3

де F - сила опору втискуванню індентора, Н;

![]() – коефіцієнт форми індентора;

– коефіцієнт форми індентора;

h – глибина втискування індентора, мм.

Контрольні питання

1. Який характер залежності твердостіза Брінеллю і Роквеллом від навантаження індентування?

2. Що являє собою істинна твердість?

3. Як визначається істинна твердість при використанні кульки?

4. За якою формулою розраховується істинна твердість при використанні конуса?

5. Як розраховується істинна твердість при використанні піраміди?

6. Який індентор запропонований для визначення істинної твердості?

Нанотвердість

Останнім часом актуальною проблемою є визначення твердості надтонких поверхневих шарів металів або покриттів, які наносяться на матеріали. Це завдання вирішується з використанням методу виміру нанотвердості.

Для проведення випробувань використовують стандартне заводське і спеціальне обладнання, що описано раніше в розд. 4 і 5. Глибина втискування індентора при випробуваннях не перевищує 200 нм.

Схема виміру універсальної і істинної нанотвердості наведена на рис.

|

|

Рис. Схема виміру універсальної і істинної нанотвердостіпірамідою Берковича: F - сила опору втискуванню індентора, Н; h - глибина втискування індентора, мм; V - об’єм втиснутої частини індентора, нм3; S - площа поверхні втиснутої частини індентора, нм2

При використанні піраміди Берковича універсальну твердість розраховують за формулою

НБун =  мН/нм2

мН/нм2

де F - сила опору втискуванню індентора, mН;

h - глибина втискування індентора, нм;

Sбок - площа поверхні втиснутої частини індентора, нм2.

Істинну твердість розраховують за формулою :

НБіст =  мН/нм3

мН/нм3

де F - сила опору втискуванню індентора, mН;

h - глибина втискування індентора, нм;

V - об’єм втиснутої частини індентора, нм3.

Твердість при динамічному навантаженні

Поряд з методами вимірювання твердостіпри статичному навантаженні добре зарекомендували себе такі методи, в яких індентор впливає на поверхню, падаючи з певної висоти, і під дією ударного навантаження. При цьому твердість можна визначити або за висотою відскоку індентора, або за розміром відбитка. На цій основі розрізняється пружно-динамічний метод (визначення твердостіметодом пружного відскоку) і пластично-динамічний метод (визначення твердостіметодом удару).

Прилади для визначення твердості методом удару зручні, вони мають малий розмір, легко транспортуються, що дозволяє доставляти їх до випробовуваного об'єкта і проводити випробування в найрізноманітніших умовах, а також випробовувати великі заготовки і напівфабрикати, не вирізуючи спеціальних зразків або ![]() темплетів. Внаслідок меншої в порівнянні зі статичними методами випробувань точності цей метод знаходить застосування переважно для попереднього відсортування матеріалів і перевірки рівномірності властивостей.

темплетів. Внаслідок меншої в порівнянні зі статичними методами випробувань точності цей метод знаходить застосування переважно для попереднього відсортування матеріалів і перевірки рівномірності властивостей.

Пружино - динамічний метод

Метод пружної віддачі при ударному втискуванні (метод Шора) заснований на вимірюванні висоти відскоку стандартного бойка від поверхні при вільному падінні з постійної висоти. Бойок виготовлений зі сталі, має певну вагу і алмаз на кінці. Під дією майже гострого бойка матеріал пластично деформується. На процес деформації витрачається частина енергії падіння, так що при відскоку бойок не досягає первиної висоти. Висота відскоку тим більше, чим менше частка пластичної деформації матеріалу. Основною областю застосування цього методу є випробування великих заготовок на рівномірність поверхневої твердості. Оскільки при зіткненні бойка з поверхнею, як правило, не утворюється помітного відбитка, можна проводити випробування також на повністю оброблених методом шліфування деталях, наприклад на поверхні бочок валків холодної прокатки. Якщо доводиться порівнювати визначені за допомогою цього методу величини твердостіна різних матеріалах, то необхідно врахувати, що таке порівняння має сенс тільки в тому випадку, якщо матеріали мають приблизно однакові модулі пружності.

Найбільше поширення для випробувань твердостіза Шором одержав прилад ТБП-1. Індентором застосовують бойок масою ~ 2 г із закругленою алмазною голкою. Величиною твердостіє висота відскоку, що автоматично вимірюється і відображається стрілкою на круговій шкалі приладу.

Пластично-динамічний метод

При проведенні вимірювань такого типу індентор, найчастіше кулька, впливає на матеріал в умовах ударно діючого навантаження, тому на поверхні матеріалу залишається відбиток. При використанні молотка Баумана кулька притискується до матеріалу під дією пружини, а величина твердостівизначається розміром відбитка. Перерахункові таблиці, що отримані при численних порівняльних випробуваннях, дозволяють визначити результати випробувань у значеннях НВ. Умови проведення випробувань - діаметр кульки (5 або 10 мм), повний або половинний натяг пружини - залежать від твердостіматеріалу.

Таким же зручним способом вимірювання твердостіє метод Польди. При ударі молотком по встановленому на випробовуваному матеріалі короткому циліндричному стрижні кулька робить відбиток у матеріалі.

На відміну від молотка Баумана в цьому випадку невідома величина сили, що застосовувана при одержанні відбитка. Із цієї причини використовується еталонний стрижень із відомою твердістю, у якому при ударі молотком також утвориться відбиток. За величиною діаметрів обох відбитків (d1 в еталоні, d2 у матеріалі) і за відомомим параметрам НВеталонного стрижня H1 можна визначити величину твердостідосліджуваного матеріалу. При сортуванні матеріалів або при попередньому розбраковуванні часто цілком достатньо встановити, твердіше або м'якше випробовуваний матеріал еталонного стрижня. Вимірюючи і порівнюючи отримані в процесі вимірювання діаметри відбитка в матеріалі і в еталонному стрижні, також можна зробити висновок про точність виконання технологічних процесів при виготовленні виробу.

Контрольні питання

1. У чому суть пружно-динамічного методу (методу Шора) визначення твердості?

1. Як розраховується величина твердостіпружно-динамічним методом?

3. Як виміряється твердість методом Польди?

4. У чому полягає пластично-динамічний метод визначення твердостіпри використанні молотка Баумана?

8. Мікротвердість

Метод мікротвердостіпризначений для визначення твердостідуже малих (мікроскопічних) об’ємів матеріалів. Мікротвердість дозволяє оцінювати властивості окремих структурних складових, дуже тонких поверхневих шарів, покриттів, фольги, тонкого дроту, дрібних деталей механізмів і приладів, металевих ниток, штучних оксидних плівок, а також дуже крихких тіл (скла, емалей і ін.).

У якості індентора при вимірюванні мікротвердості, як і у випадку визначення твердостіза Віккерсом, використовують правильну чотирьохгранну алмазну піраміду з кутом при вершині 136°. Ця піраміда плавно втискується в зразок при навантаженнях від 15 до 500 гс (147 до 4905 мн)

Число мікротвердостіН визначається за формулою:

, кгс/мм2

, кгс/мм2

де Р – навантаження, гс;

d – діагональ відбитка, мкм; величина її звичайно коливається в межах від 7 до 50 мкм;

d2/1854 – площа бокової поверхні отриманого пірамідального відбитка.

Мікротвердість вимірюють на зразках, виготовлених спеціальним образом. Поверхню зразка шліфують і полірують. Глибина втискування індентора при визначенні мікротвердості дорівнює кілька мікронів і спільномірна із глибиною одержуваного в результаті механічного шліфування і полірування наклепанного поверхневого шару. Тому методика видалення цього шару має тут особливо важливе значення. Частіше застосовують електролітичне полірування, що не викликає наклепу (зміцнення) у тонкому поверхневому шарі, а при необхідності зразок піддають травленню реактивами, застосовуваними для мікроаналізу відповідних сплавів.

Прилад для визначення мікротвердості– мікротвердомірПМТ-3, розроблений М. М. Хрущовым і Е. С. Берковичем, показаний на рис.

Його загальний вид показаний на рис. , а. На чавунній підставці 1 закріплена колона 3 з різьбою, а на ній - кронштейн із мікроскопом і навантажуючим пристроєм. Для установки кронштейна на необхідній висоті використовуть гайку 4 і стопорний гвинт. Мікроскоп складається з тубуса 8, окуляра-мікрометра 7, змінного об'єктива 10 (40- або 8-кратного) і освітлювального пристрою 9. До нижньої частини тубуса мікроскопа прикріплений механізм навантаження 14.

|

|

Рис. . Прилад ПМТ-3 для вимірювання мікротвердості: а - загальний вид; б - схема механізму навантаження

На рис. , б показана його схема. Тягарець у вигляді дисків із прорізами надягають на стрижень 2, на нижньому кінці якого кріпиться оправка з алмазним індентором. Стрижень підвішений до кронштейна на двох плоских пружинах 4 і 6. При повороті рукоятки 3 на себе шток 2 звільняється і переміщується під дією вантажів униз, втискуючі індентор у поверхню зразка.

На підставці приладу встановлений предметний столик 11 що може переміщатися у двох взаємно перпендикулярних напрямках за допомогою мікрометричних гвинтів 12 і 13. Крім того, столик може повертатися навколо своєї осі на 180° за допомогою рукоятки 7

Для нанесення відбитка зразок встановлюють під мікроскопом і вибирають на ньому місце, в якому необхідно виміряти мікротвердість. Потім переміщують зразок так, щоб обране місце виявилося під вістрям алмазної піраміди (поворотом предметного столика на 180° до упору). Після втискування індентора і зняття навантаження зі зразка останній знову переводять під мікроскоп і вимірюють довжину діагоналі відбитка. Для забезпечення точного вимірювання мікротвердостіприлад повинен бути ретельно юстирований. Завдання юстирування — точне сполучення оптичної осі з віссю навантаження при повороті предметного столика на 180°. Іншими словами, необхідно домогтися, щоб відбиток наносився саме в тому місці, що було обрано під мікроскопом. Пристрій, що центрує, дозволяє переміщати об'єктив в горизонтальній площині. Він приводиться в дію гвинтами 15

Схема центрування наведена на рис. Спочатку встановлюють перехрестя ниток окуляра-мікрометра точно в центрі поля зору мікровідколу. Для цього здвоєний штрих, що рухається при обертанні барабанчика окуляр-мікрометра, повинен перебувати проти цифри 4 нерухомої шкали окуляра, а нуль шкали барабанчика - точно проти ризки. Потім переміщенням предметного столика зі шліфом підводять під перехресття обране для випробування місце .

Далі наносять відбиток. Однак, якщо прилад не відцентрований, відбиток вийде осторонь від перехрестя . За допомогою центрувальних гвинтів 15 переміщують перехрестя доти, поки воно не збігається із центром відбитка А . Потім знову переміщують столик (мікрометричними гвинтами) так, щоб перехрестя було на тому місці, де потрібно зробити відбиток . Знову зроблений відбиток Б повинен бути точно в заданому місці . Якщо цього не відбудеться, всі операції повторюють спочатку.

|

|

Рис. Схема центрування приладу ПМТ-3

.При вимірюванні мікротвердостівідстань між центрами сусідніх відбитків повинна бути не менш двох довжин діагоналі більшого відбитка. Таким же повинна бути відстань від центра відбитка до краю зразка. Довжина діагоналі відбитка повинна бути не більше полуторної товщини зразка.

Для визначення числа мікротвердостіза довжиною діагоналі при різних навантаженняхР є спеціальні таблиці і номограми.

Фактично метод мікротвердості- це різновид методу Віккерса і відрізняється від нього тільки використанням менших навантажень і, відповідно, меншим розміром відбитка. Тому фізичний сенс числа мікротвердостіаналогічний числу твердостіза Віккерсом HV.

Контрольні питання

1. Для чого призначений метод мікротвердості?

2. Що дозволяє оцінити мікротвердість?

3. Як визначають мікротвердість?

4. Яким чином підготовлюють поверхню зразка для вимірювання мікротвердості?

5. Який індентор використовують при визначенні мікротвердості?

6. Який порядок роботи на приладі ПМТ-3?

про публікацію авторської розробки

Додати розробку