Технічне обслуговування і ремонт зернозбиральних комбайнів

ДЕРЖАВНИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ЛИСЯНСЬКИЙ ПРОФЕСІЙНИЙ АГРАРНИЙ ЛІЦЕЙ»

Методична розробка

«Технічне обслуговування і ремонт

зернозбиральних комбайнів»

Виконав: Викладач спецдисциплін

Марусіч Олександр Іванович

Лисянка-2013

Анотація

При використанні сучасної техніки щоб виконати поставленні завдання важливо вчасно виявляти та усувати несправності.

Наведено основні несправності, технічне обслуговування та ремонт зернозбиральних комбайнів. Розкрито питання збирання агрегатів і вузлів комбайна.

Розраховано на викладачів та учнів аграрних ПТНЗ. Може бути використаний при проведенні виробничого навчання з професії «Тракторист-машиніст с/г виробництва ; слюсар з ремонту с/г машин та устаткування» .

Зміст

Вступ

1. Види технічного обслуговування комбайна

2. Ремонт зернозбиральних комбайнів

3. Збирання агрегатів і вузлів комбайна

4. Техніка безпеки при проведенні технічного обслуговування і ремонті комбайнів

Література

Вступ

Виконуючи роботи на комбайнах, у результаті природного зносу основні його механізми виходять з ладу. Для забезпечення безперебійної та якісної роботи комбайни ставлять на планові та позапланові перевірки, здійснюють поточні та капітальні ремонти.

Основними дефектами комбайнів є:

корпусні дефекти (ум’ятини, знос, вигини, тріщини тощо);

проблеми з валами та обертовими частинами (шнеками, вальцями), вигини, тріщини, ум’ятини, зломи;

ланцюговими та пасовими передачами (обломи кінців привідних зірочок, обриви ланцюгів, втрати необхідних якостей, розрив або знос пасів і шківів);

знос різального апарата (знос поверхні сегмента ножа, погнутості конструкційних частин).

Виконуючи ремонт, корпусні дефекти комбайна, тріщини, знос, зломи заварюють. Ум’ятини, погнутості правлять. Вали, що мають тріщини замінюють, погнуті правлять на стенді та термічно обробляють. Зношені ланцюги, зірочки, паси, шківи та підшипники замінюють на нові. Так само новими замінюють різальні елементи. Погнуті куточки та конструкційні частини правлять.

Основним критерієм оцінювання стану збиральних машин є якість виконання робіт.

Порушення технологічного процесу в результаті зношеності деталей призводить до:

втрат урожаю (зрізаної маси);

пошкодження зерна ;

пропуску стебел тощо.

Через відхилення параметрів стану механізмів від допустимих значень знижується продуктивність і економічність машини. Крім зазначених типових зовнішніх ознак, загальними несправностями є:

нехарактерний стукіт;

шуми;

вібрації;

помітне відхилення від взаємного розташування деталей і механізмів, параметри яких визначають візуально, опробуванням, обмацуванням тощо.

- Види технічного обслуговування комбайна

Щозмінне технічне обслуговування

У проміжках між змінами:

Очищують від пилу та рослинної маси капот, двигун, конденсатор, водяний і масляний радіатори, сітку повітрозбірника системи охолодження двигуна, майданчик обслуговування (перед бункером) і каменевловлювач.

Перевіряють рівень води в радіаторі та, за необхідності, доливають.

Контролюють наявність мастила в картері та додають його до верхньої позначки щупа, протерши дрантям заливний отвір.

Очищують від пилу фільтри повітроочищувача кабіни струмом стиснутого повітря.

Перевіряють рівень мастила в баках гідросистем привода ходової частини, керування робочими органами і заправляють їх до верхньої позначки.

Видаляють пил і рослинну масу з даху й облицювання молотарки (зверху), панелі комбайна, даху похилого корпуса, механізмів реверса й привода різального апарата. Змащують щічки з’єднувальної ланки ножа.

Запускають двигун і контролюють його роботу на холостому ходу, дію механізмів керування, виконавчих агрегатів гідросистеми комбайна і показання приладів. Усувають виявлені несправності.

Перше періодичне технічне обслуговування

ТО-1 проводиться через 60 мото-год. Виконують операції ЩТО, а також:

Перевіряють рівень електроліту в акумуляторних батареях (за необхідності доливають у них дистильовану воду), їх кріплення в ящику та надійність контакту наконечників проводів з виводами.

Промивають сапуни баків гідросистем; змащують збірні одиниці та механізми; натягують паси привода насоса НШ-32-3 і привода гідронасоса (ходової частини).

Контролюють тиск повітря в шинах ведучих і керованих коліс і ступінь з’єднання коліс з маточинами.

Регулюють натяг ланцюгових і клинопасових передач молотарки й жнивної частини.

Зливають відстій (5—7 л) з паливного бака та фільтра грубого очищення.

Прочищають отвір у кришці бака; підтягують кріплення ножа жниварки.

Перевіряють рівень гальмівної рідини в бачках гідросистеми гальм та зчеплення і за необхідності додають 10—15 мм нижче верхньої кромки.

Виконують технічне обслуговування двигуна; контролюють і налагоджують механізм урівноважування жниварки.

Друге періодичне технічне обслуговування

ТО-2 проводиться через 240 мото-год. Після збирального сезону напрацювання комбайнами складає 240—300 мото-год. У цьому випадку ТО-2 збігається з післясезонним технічним обслуговуванням.

Якщо машина після 240—300 мото-год продовжує роботу, то додатково до першого періодичного обслуговування:

Визначають щільність електроліту й за необхідності заряджають акумуляторні батареї.

Здійснюють технічне обслуговування двигуна; змащують механізми.

Промивають фільтр грубого очищення палива.

Технічне обслуговування комбайна під час простою

Здійснюють такі операції:

Видаляють післяжнивні залишки з внутрішніх порожнин усіх робочих і транспортувальних органів; закривають чохлами електрообладнання, миють комбайн і сушать його стиснутим повітрям.

Оглядають комбайн і визначають за допомогою засобів діагностики без розбирання стін збірних одиниць з метою виявлення обсягу ремонтних робіт перед наступним збиральним сезоном.

Ослаблюють усі пружини натяжних пристроїв і запобіжних муфт.

Консервують робочі поверхні шківів клинопасових передач.

Фарбують необхідні місця.

Знімають і дефектують усі привідні втулково-роликові ланцюги; придатні проварюють у мастилі й установлюють без натягу.

Втягують штоки гідроциліндрів до упору.

Промивають центрифугу, фільтр-відстійник палива та сапуни гідросистеми.

Змінюють фільтруючі елементи гідросистеми.

Видаляють дизельне паливо з бака та заливають до нього 20 л робочо-консерваційного палива (з присадкою АКОР-1).

Консервують двигун і гідросистему.

Вмикають на 10 хв двигун для консервації системи живлення, гідросистеми та мастильної системи.

Зливають паливо й воду відповідно з паливної апаратури та системи охолодження.

Герметизують випускну трубу, сапуни, заливні горловини й повітрозбірник.

Розташовують комбайн на підставках.

Знижують тиск у шинах до 0,1 МПа (1 кгс/см2).

- Ремонт зернозбиральних комбайнів

Основними дефектами є:

знос і дефекти різального апарата;

знос мотовила;

тріщини, ум’ятини шнека;

знос валів;

зноси пасових передач і шківів;

зноси рами та конструкційних деталей (зломи, тріщини, ум’ятини, вигини);

знос транспортерів.

Різальний апарат

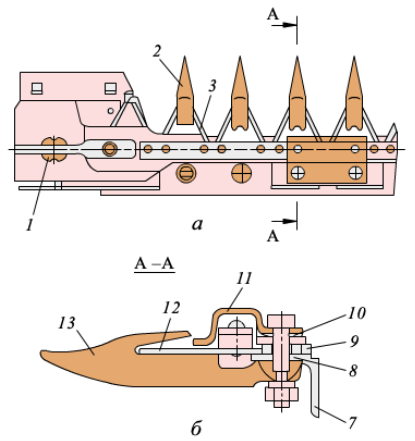

Розбирання різального апарата здійснюється в такому порядку:

Відкрутити гайку кріплення пальця до куточка 7.

Зняти палець 13, разом з сегментом ножа 12, притискачем 11, пластинами тертя і прокладкою.

Зібрати у зворотній послідовності.

Рис. 1. Різальний апарат комбайна:

1 — головка ножа; 2 — пальцевий брус; 3, 5 — ніж; 4 — палець закритого типу; 6 — притискач; 7, 8 — пластини тертя; 9 — прокладка; 10 — кутик

Основні дефекти різального апарата:

обрив, вигин і скручування спинки;

знос і поломка сегментів ножа;

ослаблення заклепок;

знос сферичної поверхні п’ятки;

тріщини у зварному шві кріплення сферичної поверхні.

Роботи з різальним апаратом здійснюють на спеціальному стенді.

Усуваючи обрив спинки ножа:

обрубають з обірваних кінців по дві заклепки, що кріплять сегменти, і з кінців знімають фаски, тобто готують спинку до зварювання;

приклепують сегменти.

Для правки спинки:

ніж установлюють вертикально і кріплять його притискачами до плити, на всій довжині якої зроблено подовжній шків для заглиблення головок заклепок сегментів;

рукояткою пневмоциліндра повертають вал з чотирма підпружиненими фіксаторами, який притискає ніж до плити;

у цьому положенні вала правлять спинку ножа.

Для заміни сегментів:

ніж установлюють на плиту горизонтально таким чином, щоб головки заклепок були проти подовжнього паза плити;

поворотом рукоятки пневмоциліндра і валом з притискачами ніж притискають до плити стенда;

головки заклепок зрубають і замінюють несправні сегменти;

сегменти кріплять заклепками, формують головки за допомогою оправки і пневматичного клепального молотка МКП-6.

Перевірку збиральних одиниць виконують за такими параметрами:

Сегменти мають щільно прилягати до спинки ножа і міцно з нею з’єднуватися.

Допускається не більше 3—5 викришених або загнутих зубців на одному лезі.

Сегменти зі зношеною на довжині понад 5 мм кромкою вибраковують і замінюють.

Вкладиші замінюють, якщо вони поламані або зношені до товщини менше 1 мм.

Напрямна ножа вибраковується за наявності тріщин, зломів, зносу паза за шириною понад 10 мм.

Ремонт мотовила

Погнутості правлять на плиті, зношені частини замінюють. Зломи зварюють електрозварюванням. Підшипники замінюють на нові, привод регулюють, за необхідності замінюють шків і пас.

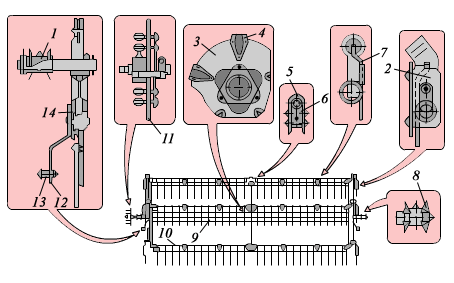

Рис. 2. Мотовило:

1, 8 — підшипники; 2 — кронштейн кріплення крайньої граблини; 3 — диск; 4 — промінь; 5, 6 — верхній і нижній півпідшипники; 7 — палець граблини; 9 — центральна труба; 10 — труба граблини; 11 — зірочка із запобіжною муфтою; 12 — поводок; 13 — палець; 14 — ексцентриковий механізм.

Ремонт шнека

Тріщини та зношену поверхню підготовляють під зварювання. Після зварювання зачищають і фарбують. Погнутості правлять, виті листи вирівнюють.

Рис. 3. Шнек жниварки:

1 — вічко; 2 — палець; 3 — обойма; 4 — важіль; 5, 9 — плити; 6 — підвіски; 7 — знімний кінець спіралі; 8 — кожух; 10 — зірочка з фрикційною муфтою; 11 — хвостик; 12 — диск; 13, 17 — осі; 14 — підвіска колінчатого вала; 15 — труба; 16 — втулка.

Погнуті вали правлять на стенді.

Пасові передачі та шківи регулюють, при сильному зносі замінюють на нові.

Раму та конструкційні деталі при вигинах, ум’ятинах правлять на стенді. Кабіни правлять з допомогою молотка і надставок. При зломах, тріщинах, зносі відновлюють зварюванням, накладанням латок, заварюванням.

Зношені місця під підшипники та місця кріплення відновлюють наплавленням з подальшою механічною обробкою.

Вали транспортерів правлять на стенді.

Ланцюги транспортера розбирають, замінюють ланки, погнуті правлять і встановлюють на місце.

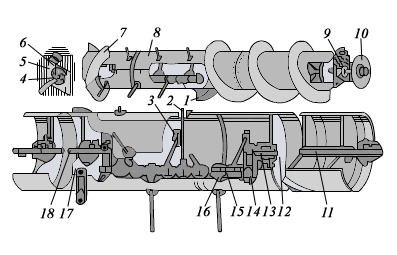

Ремонт барабана, підбарабання та бітера

Основними несправностями барабанів і бітерів є:

деформація та знос робочих граней бичів;

ребер;

планок і крильчаток;

затуплення та викришування лез ножів;

знос підшипників;

вигин цапф валів;

деформація каркасів;

тріщини в опорних дисках і зварних швах;

знос шпонкових пазів;

пошкодження різьби;

порушення балансування.

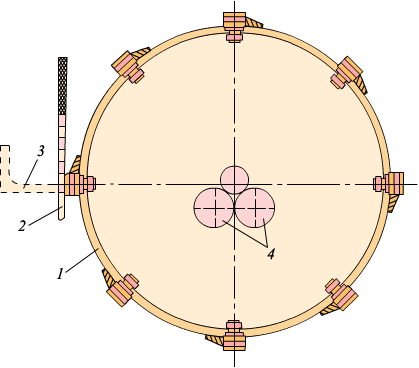

Рис. 4. Перевірка радіального розташування бичів барабана:

1 — барабан; 2 — спеціальний шаблон; 3 — контрольний упор; 4 — опорні диски стенда

Зазначені несправності визначають оглядом, шаблонами та штангенциркулем, вигин цапф валів і знос підшипників — індикаторними пристроями.

Якщо вигин цапф понад 0,3—0,5 мм, їх правлять зусиллям 40 кН за допомогою гідравлічного преса на стенді. Правку можна здійснювати сильними ударами (динамічним зусиллям) молотка по одному кінцю деталі, домагаючись остаточної деформації. Правлені таким чином деталі не піддають нагріванню для зняття напруги деформованої частини, оскільки пружні сили, вивільняючись, викличуть повторну деформацію. Після правки цапф величину прогину перевіряють індикатором.

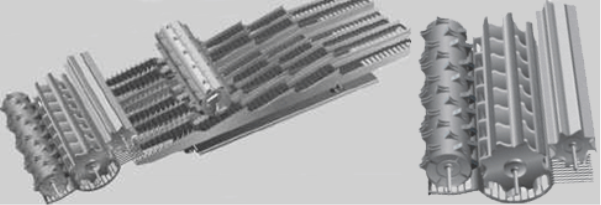

Рис. 5. Сепарувальний пристрій комбайна

Тріщини в опорних дисках і зварних швах усувають електродуговим зварюванням. Накладки та шви слід розташовувати по діаметру симетрично.

У разі зломів та поламок бичів, ребер, планок і ножів здійснюють заміну їх на нові.

Деформовані частини правлять, по можливості не знімаючи їх з остовів, за допомогою молотка, надставки та плити з вікном. Правильність правки перевіряють за допомогою лінійки та щупа, зазор між лінійкою та щупом допускається до 1 мм в бичах, а прогин ребер бітера силосозбирального комбайна — до 7 мм між опорними дисками.

Бичі барабана зернозбиральних комбайнів замінюють новими при зносі риф до висоти 4—5 мм. Після встановлення бичів на барабан перевіряють радіальне та торцеве биття їх на стенді ОПР-2193СБ.

Усувають радіальне биття бичів підбирання прокладок, установлюваних між бичем і підбичником, а торцеве — обпилюванням торця бича.

Радіальне биття бичів має не перевищувати 1 мм, а торцеве — 2 мм.

Прогнуті планки понад 2 мм і каркас підбарабання правлять кувалдою масою 3—5 кг або за допомогою пристрою ОПР-1780А на стенді ОПР-1780СБ.

При односторонньому округленні робочих граней планок до радіуса понад 1,5 мм підбарабання перевертають на 180° для роботи іншим боком, при двосторонньому — проточують до виведення округлення граней планок.

Підбарабання, у яких висота планок менше 27 мм, наплавляють, після чого розточують до номінальної висоти в пристрої, встановленому на супорттокарного верстата.

Напливи металу на бічних поверхнях планок зачищають напилком, а грані притупляють. Обірвані прутки замінюють новими.

Якість ремонту перевіряють за допомогою лінійки та шаблона. У разі прогину балки кріплення протирізальних пластин (КС-2,6А) понад 5 мм місце пригинання підігрівають полум’ям газової горілки до 650—850 °С і правлять ударами кувалди.

Слід підтримувати зазначений діапазон температури нагрівання, в іншому випадку за низьких температур під час правлення утворюються тріщини, а за високих температур збільшується кількість зерна та відбуваються шкідливі зміни в структурі матеріалу.

За необхідності повторне нагрівання здійснюють у проміжку між нагрітими до цього місцями.

Рис. 6. Молотильний барабан і підбарабання

Під час гарячої правки вирівнювання виходить у результаті створення напруги усадки. Нагріта частина завдяки збільшенню температури розширюється, а холодна протидіє цьому.

Після осаджування нерівності нагріта частина охолоджується і створювані при цьому напруги розтягнення сприяють вирівнюванню деталі. Прогин балки після правки має не перевищувати 1 мм, що перевіряють по натягнутому шнуру.

Кромки протирізальних пластин заточують на заточувальних верстатах типу ЗА624 з боку ножів барабана під кутом 75°, а з протилежного боку — під кутом 45°.

Ремонт типових деталей соломотрясів, очистки, каркасів, колінчатих валів соломотряса, грохота, решітного стану, вентилятора

Основними дефектами деталей соломотряса й очистки є:

погнутість;

тріщини;

надриви деталей;

деформація та руйнування зварних з’єднань каркасів;

знос рухомих з’єднань «вісь — втулка» у важелях;

ослаблення кріплень.

Основною причиною виникнення подібних несправностей є вібрація. Динамічні удари з часом починають руйнувати структуру. Погнутість і вм’ятини в деталях, виготовлених з листової сталі, усувають правкою (рихтуванням). За необхідності застосовують різні надставки, у вузьких місцях — легкі слюсарні молотки. Для правки рами, деталей привода очистки та колінчатих валів соломотряса застосовують нагрівання. Правильність виправлення форми остова, стану решіт і деталей привода контролюють лінійками, шаблонами та косинцями.

Рис. 7. Клавішний соломотряс

Клавіші й інші деталі, що мають тріщини та розриви, відновлюють накладками. Слід зазначити, що накладки виготовляють з листової сталі (оцинкованої) товщиною 0,75—1,0 мм. Слід також враховувати напрямок руху купи.Тріщини, що утворилися в процесі експлуатації в деталях і зварних швах, заварюють електродуговим зварюванням. Напливи металу видаляють шліфувальною машиною. Тріщини в обшивці каркасів заварюють газовим зварюванням.

Зношені отвори в деталях привода розкручують до ремонтного розміру або запресовують втулку з натягом 0,015 мм. Відірвані гребінки жалюзі приварюють точковим зварюванням до осі або припаюють.

Слід також зазначити, що ремонтні роботи, складально-розбірні, а також обкатування здійснюють на спеціальному стенді.

Ремонт, збирання й обкатування соломотряса здійснюють на стенді. Зібраний соломотряс має плавно прокручуватися вручну, клавіші мають не зачіпляти одна одну, зазор між ними має бути 2—4 мм, подовжній розбіг колінчатого вала — не перевищувати 0,5—1,5 мм. Соломотряс обкатують протягом 10—15 хв.

Так само як і соломотряс, грохот і решітний стан ремонтують на стенді.

У зібраній очистці всі гребінки жалюзі мають відкриватися одночасно, перекіс лопат вентилятора за довжиною допускається до 5 мм. Після ремонту вентилятор балансує з точністю 0,1 Н • м.

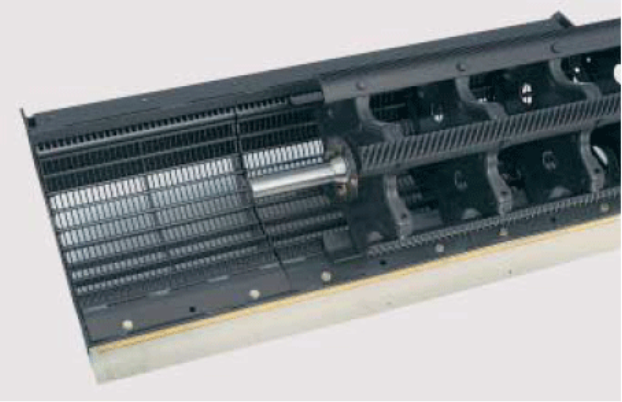

Ремонт передавальних і транспортувальних пристроїв. Подовження втулково-роликового ланцюга допускається до 4 %. Подовження перевіряється приладом КИ-1854, для цього замірюються будь-які 20 ланок ланцюга, що не мають тріщин та інших пошкоджень. Подовження відбувається через односторонній знос валиків і втулок ланцюга. Відновити крок ланцюга можна поворотом втулок і валиків навколо осі на 180° для роботи незношеними поверхнями.

Рис. 8. Решітний стан

Для цього необхідно сточити головки валиків з одного боку ланцюга шліфувальним кругом, укласти ланцюг у пристрій та легкими ударами молотка вибити валики із зовнішніми пластинами. Удари по валиках, з’єднаних зовнішньою пластиною, роблять по черзі для уникання перекосу.

Ремонт ланцюгів транспортерів та елеваторів

Основними типовими неполадками транспортерів та елеваторів є:

тріщини, відколи, пробоїни, порушення цілісності зварних швів, корпусів;

ум’ятини, прогини, погнутості корпусних деталей;

подовження транспортера;

зломи, поламки, погнутості гребінок;

ослаблення заклепок гребінок;

облом кінців зірочок привода ланцюгів.

Тріщини, зломи, пробоїни та порушення зварних швів відновлюють електродуговим зварюванням. Ум’ятини, прогини, короблення корпусних деталей правляться на плиті або, по можливості, на комбайні. Для цього застосовують молотки, рихтувальний інструмент, накладки.

У разі подовження ланцюга понад норми (двадцятиланковий транспортер має не перевищувати 790 мм) його знімають з транспортера, видаляють гребінки та замінюють ланцюг. Слід зазначити, що видалення гребінок здійснюється шляхом висвердлювання заклепок, за допомогою яких вони закріплені на ланцюгу.

Для транспортерів похилої камери всі три ланцюга мають бути однієї довжини. Допустиме відхилення довжини ланцюгів один відносно одного має не перевищувати 8 мм.

Вибраковування транспортера відбувається у разі подовження ланцюгів понад 4 % від початкової довжини або від поламки 50 % гребінок.

Гребінки при зломах, тріщинах, поламках замінюють на нові. Ослаблені заклепки, що втратили свої якості, висвердлюють і замінюють новими. Зірочки з тріщинами, обломами кінців, викришування зубів, замінюють на нові.

- Збирання агрегатів і вузлів комбайна

Збирання агрегатів і вузлів комбайна здійснюють на спеціальних стендах, після чого навішують на комбайн. Збиральні одиниці на момент збирання мають бути відремонтовані, укомплектовані та пройти обкатку.

Основні технічні вимоги за збиральними роботами є такими.

Вали одного контуру ланцюгової та пасової передач мають бути паралельними. Це перевіряють замірюванням відстані між ними за допомогою шаблонів або сталевих лінійок.

Радіальне й осьове биття зірочок допускається відповідно для діаметрів до 100 мм — 0,5 мм і 0,35 мм, 100—200 мм — 0,75 мм і 0,60 мм, 200—300 мм —1,0 мм і 0,75 мм, 300—400 мм —1,2 мм і 1,0 мм.

Відхилення шківів від площини їх обертання у разі відстані між їх валами до 500 мм допускається до 2 мм, понад 500 мм — до 3 мм.

Радіальне й осьове биття шківів допускається вдвічі більше, ніж зірочок. Величину биття замірюють індикаторними пристроями.

Зірочки та шківи, що охоплюються одним ланцюгом або пасом, мають бути в одній площині. Площинність перевіряють лінійкою, що має прилягати до торцевих оброблених поверхонь.

Прогин нормально натягнутого ланцюга від зусилля руки має не перевищувати 30—50 мм на 1 м відстані між осями зірочок. Прогин паса перевіряють при навантаженні 30—40 Н у середній частині його ведучої гілки. Він має не перевищувати величини, зазначеної в технічних вимогах. Зазор між головкою шпонки та торцем маточини зірочки (шківа) має бути не менше 1—1,5 мм.

Різальні, молотильні та бітерні пристрої встановлюють таким чином, щоб зазори між різальними кромками ножів і протирізальними пластинами подрібнювального барабана, барабаном і підбарабанням, а також зазор між торцем барабана (бітера) і панеллю обшивки (каркаса) відповідав технічним вимогам цієї машини.

Збираючи запобіжні муфти, звертають увагу на затягування пружин. Робочу поверхню кулачків змінних дисків змащують універсальним мастилом, а фрикційні кільця промивають бензином. Правильність затягування пружин у фрикційних муфтах визначають за допомогою змінних ваг, підвішених на кінці важеля, закріпленого на ведучій зірочці (шківі) в горизонтальній площині або динамометричним ключем. При цьому вал має бути загальмований.

Регулюючи кулачкову муфту, кулачки змінних дисків установлюють один проти одного та стискають пружину до торкання витків, далі гайку відкручують на один оберт.

Установлюючи транспортери (елеватори), слід звертати увагу, щоб шкребки (прутки) не були перекошені, а між шкребком і днищем був визначеної величини зазор (зазначається для цього транспортера в технічних вимогах).

Грохот і решітний стан установлюють симетрично панелям молотарки, несиметричність (перекіс) допускається по всій довжині грохота — не більше 5 мм.

Корпуси підшипників закріплюють після остаточного установлення валів. Натяг правого та лівого блоків пружини (зернові комбайни) має бути рівномірним і забезпечувати силу тиску жниварки на землю, заміряну по кінцях пальцевого бруса, в межах 250—300 Н.

Після установлення складальної одиниці на місце кріплення, її рухомі механізми прокручують (пересувають) вручну. При цьому звертають увагу на взаємне розташування складальних одиниць між собою та, за необхідності, здійснюють регулювання.

Після збирання комбайн змащують відповідно до карти змащування й обкатують. (Самохідні комбайни спочатку обкатують на місці, а потім на ходу за середньої та нормальної частоти обертання колінчатого вала двигуна протягом 30—60 хв).

Причіпні комбайни (збиральні машини) обкатують від ВОМ трактора або за допомогою спеціального пересувного стенда за частоти обертання карданного вала 300—600 об/хв протягом 15—20 хв. Під час обкатування перевіряють роботу двигуна, зчеплення, коробки передач (редуктора) механізмів керування, гальм, сигналізації, гідравліки, жниварки, молотильних і подрібнювальних апаратів, передавальних і транспортувальних механізмів, очищення та ін.

За необхідності усувають допущені під час складання дефекти, здійснюють регулювання та налагодження механізмів, перевіряють роботу приладів, запобіжних пристроїв, підтягують різьбові, корпусні та шпонкові з’єднання. Складальні одиниці мають працювати без стуків і шумів, не характерних для їх нормальної роботи, а механізми — легко й плавно вмикатися та вимикатися. Нагрівання підшипникових вузлів має не перевищувати температуру, яку має витримати рука.

Після обкатування комбайн герметизують, а далі очищують і фарбують. Для зниження трудомісткості розбірно-збірних робіт під час ремонту комбайнів застосовують електропневматичний інструмент, спеціальні стенди, пристрої.

- Техніка безпеки при проведенні технічного обслуговування і ремонті комбайнів

Оглянути і привести в порядок робочий одяг, застібнути рукави, закріпити одяг так, щоб не було звисаючих кінців. Забороняється працювати у легкому взутті (тапочках, босоніжках, кросівках, кедах).

Уважно обдивитись робоче місце, прибрати усе, що буде заважати при роботі.

Впевнитися в тому, що робоче місце достатньо освітлене і світло не буде сліпити очі. Напруга місцевого освітлення не повинна перевищувати 42 В, а в переносних електролампах – 12 В.

Робочий інструмент і деталі розкласти у зручному і безпечному для користування порядку. Впевнитись в тому, що робочий інструмент, пристосування і засоби індивідуального захисту справні і відповідають вимогам техніки безпеки, гайкові ключі точно відповідають розмірам гайок і болтів. Користуватись підкладками, нарощувати гайкові ключі трубами і іншими подовжувачами забороняється.

Бойки молотків, кувалд, зубил, крейцмейселів не повинні мати наклепів і заусенців. Довжина зубила або крейцмейселя повинна бути не менше 150 мм. Ручки напилків, шаберів і іншого інструменту повинні бути міцно закріплені і непошкоджені. Забороняється користуватись несправним інструментом, пристосуванням і обладнанням.

Перед зніманням вузлів і агрегатів системи живлення необхідно попередньо злити з них пальне в спеціальну тару, не допускаючи їх проливання.

При виконанні операцій по технічному обслуговуванні і ремонту при необхідності роботи двигуна трактора випускний трубопровід з’єднується з витяжною вентиляцією.

При перевірці рівня палива в агрегатах і баках забороняється користуватись відкритим вогнем.

Деталі, забруднені етиловим бензином необхідно мити в бачках з гасом. В разі попадання етилового бензину не шкіру рук або інші частини тіла необхідно промити ці місця гасом, а потім теплою водою з милом.

Література

- Головчук А.Ф., Орлов В.Ф., Строков О.П. Комбайни зернозбиральні: Експлуатація та ремонт сільськогосподарської техніки. — К.: Грамота, 2003.

- Погорілець О.М., Живолуп Г.І., Сидоршин Е.А. Зернозбиральні комбайни. — К.: Урожай, 1991.

- Діденко М.К. Експлуатація машинно-тракторного парку. — К.: Вища школа, 1975. — 456 с.

- Комаристов В.Е., Дунай Н.Ф. Сельскохозяйственныемашины. — М.: Колос, 1971. — 512 с.

- 7. Сердюк М.М., Чулаков В.І. Організація і технологія механізованих робіт у рослинництві. . — К.:А.С.К., 2006.

1

-

-

Супер

про публікацію авторської розробки

Додати розробку