Зернозбиральні комбайни

ДЕРЖАВНИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ЛИСЯНСЬКИЙ ПРОФЕСІЙНИЙ АГРАРНИЙ ЛІЦЕЙ»

Методична розробка

«Зернозбиральні комбайни»

Виконав: Викладач спецдисциплін

Марусіч Олександр Іванович

Лисянка-2013

Аннотація

В сучасному сільському господарстві важливо правильно використовувати техніку, для цього потрібні знання з будови та процесу роботи машин .

Наведено основні марки та особливості конструкцій сучасних зернозбиральних комбайнів. Висвітлено будову , процес роботи і підготовку до екплуатації комбайнів. Розкрито питання організації збирання зернових, круп'яних і зернобобових культур. Подано матеріал з технічного обслуговування і ремонту комбайнів.

Розрахований на викладачів та учнів аграрних ПТНЗ. Може бути використаний при вивченні предметів «Сільськогосподарські машини», «Агротехнологія» і «Технологія зернозбиральних робіт», а також для курсової підготовки з професії «Тракторист-машиніст сільськогосподарського виробництва категорії «В1».

Зміст

Вступ

1.Способи збирання зернових колосових культур

2. Основні агрегати зернозбирального комбайна

3. Технологічний процес роботи комбайна

4. Огляд сучасних комбайнів

5. Основні частини зернозбирального комбайна

6. Двигун комбайна

7. Ходова частина комбайнів

8. Гідравлічна система комбайна

9. Електрообладнання комбайна

10.Регулювання комбайнів і підготовка їх до роботи

11.Загальні правила техніки безпеки при роботі з комбайнами

Література

Вступ

Комбайни відомі давно. У 1868 р. російський агроном Андрій Романович Власенко перший в світі створив зернозбиральну машину, яка зрізувала колоски, обмолочувала їх і збирала зерно із збоїнами в скриню.

Ідея А. Р. Власенко знайшла виробниче застосування в нашій країні лише в 30-х роках XX століття.

Перші радянські комбайни були виготовлені в липні 1930 р. на заводі «Комунар» в м. Запоріжжі. Випускали їх під маркою «Комунар».

Це були причіпні комбайни без двигунів з шириною захвату жатки

4600 мм, молотарки 796 мм.

З 1972 р. на заводах Ростова і Таганрога розпочато виробництво комбайнів СК-5 «Нива» і СК-6 «Колос» за останніми досягненнями науки і техніки на той час. Але й вони вже не повністю задовольняли сільськогосподарське виробництво. Тому з 1981 р. налагоджено випуск більш продуктивних комбайнів СКД-6, СК-6А і СК-5М.

Сучасні комбайни більш складні за будовою і мають нові технічні елементи, які раніше в них не використовувалися. Але будова і принцип роботи більшості агрегатів та механізмів незмінні , тому посібник сприятиме вивченню будови та процесу роботи робочих органів і механізмів зернозбиральних комбайнів.

1.Способи збирання зернових колосових культур

Способи й строки збирання, тип робочих органів зернозбиральних комбайнів та їх технологічна наладка зумовлюються сортовими та врожайними особливостями зернових колосових культур: кількістю стебел на 1 м2 площі, врожайністю, співвідношенням маси зерна і незернової частини, довжиною і міцністю стебел, часом та рівномірністю достигання зерна, забур’яненістю тощо.

Збирають зернові культури комбайновим і некомбайновим способами. Комбайновий спосіб може бути однофазним (пряме комбайнування) і двофазним (роздільне комбайнування) з наступною доробкою зерна на стаціонарних зерноочисно-сушильних комплексах і збиранням незернової частини врожаю.

Пряме комбайнування передбачає зрізування стебел, обмолот хлібної маси, відокремлення зерна від соломи, очищення зерна від домішок і збирання продуктів обмолоту (зерна, полови і соломи). Зерно збирають у бункер комбайна, а солому і полову укладають у копиці чи валки на полі або подрібнюють і збирають у візки. Всі ці операції виконують комбайном в єдиному безперервному потоці.

Відмінність роздільного комбайнування від прямого полягає в тому, що рослинну масу зрізають і обмолочують не одночасно, а роздільно у дві фази. Спочатку рослини укладають у валки валковими жатками для підсихання і достигання (перша фаза), а через 3—5 днів підбирають валки комбайнами, обладнаними підбирачами. Далі процес відбувається так, як і при однофазному способі. При двофазному способі збиральні роботи починають на 5—10 днів раніше, ніж при однофазному, що має неабияке господарське значення. Стебла під час лежання у валках значно підсихають, а бур’яни в’януть. Тому набагато полегшується наступний обмолот і очищення зерна, пропускна здатність молотарки помітно підвищується. Однак при цьому збиральні машини рухаються по полю двічі, а це призводить до збільшення витрат коштів.

2. Основні агрегати зернозбирального комбайна

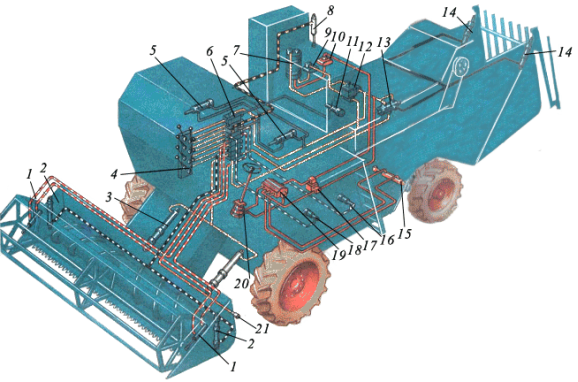

Комбайн складається з таких основних агрегатів:

жатної частини 1 , молотарки 8, копнувача 6, зернового бункера 5,

дизельного двигуна 3, ведучих 2 і керованих коліс 7 та площадки керування з кабіною 4.

Комбайн також обладнаний гідроприводом, автоматичною системою контролю технологічного процесу і стану агрегатів та освітленням.

При переїздах на значні відстані жатну частину вантажать на спеціальний візок, від’єднують від молотарки і буксирують візок комбайном або трактором.

Сучасні моделі комбайнів мають такі ж основні складові одиниці, вони відрізняються лише розміщенням агрегатів.

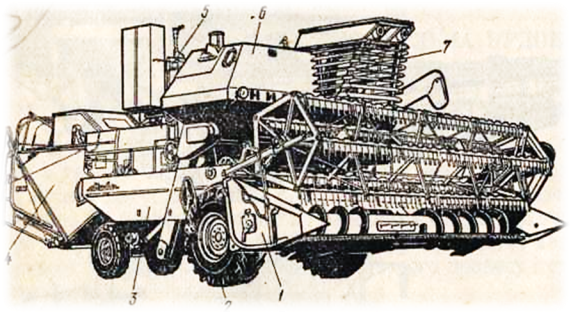

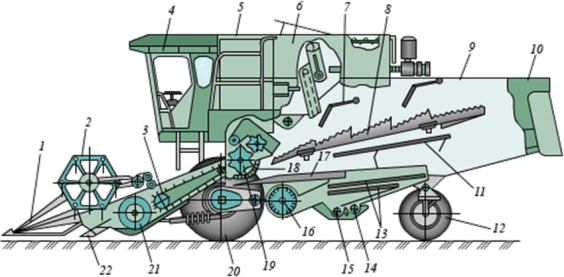

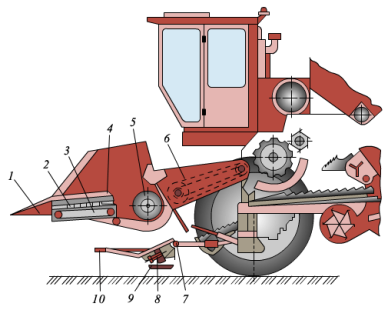

Рис 1. Самохідний комбайн СК-5М «Нива» :

1—жатна частина; 2 — ходова частина; 3 — молотарка; 4 — копнучач;

5 — двигун (дизель); 6 — зерновий бункер; 7 — кабіна.

У процесі збирання врожаю беруть участь як старі зразки зернозбиральної техніки (комбайни типу СК-5М, СК-6), так і більш нові типу «Дон-1500Б», «Енисей-1200НМ», а також новинки типу «Енисей-1200-1НМ» та «Енисей-950». В Україні випускались комбайни типу КЗС-7 «Обрій», КЗС-1580 «Лан». Зараз випускають різні модифікації комбайна «Славутич» КЗС-9-1, КЗСР-9М тощо.

Принципово робочий процес різних комбайнів не відрізняється , є лише деякі конструктивні відмінності .

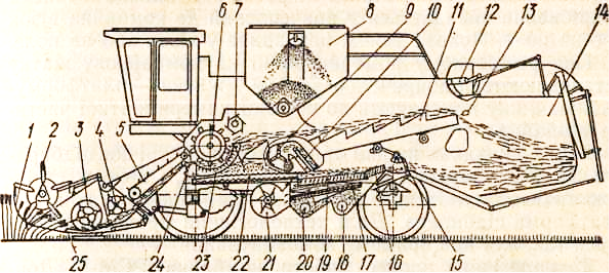

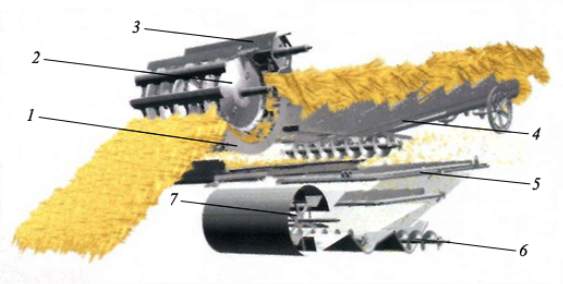

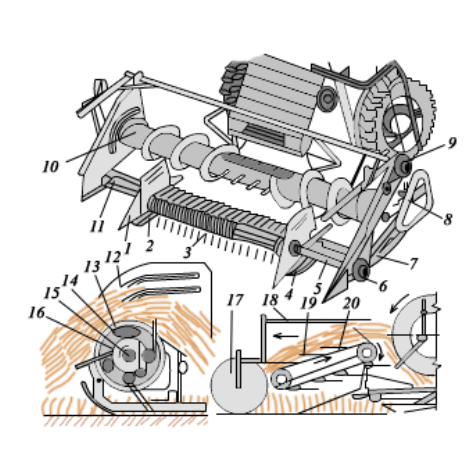

3. Технологічний процес роботи комбайна

При однофазному способі збирання комбайном «Дон-1500» під час руху по полю подільник 1 (рис. 2) відокремлює смугу хлібостою, яка дорівнює ширині захвату жатної частини. Мотовило 2, обертаючись підводить стебла до різального апарата 25, який зрізує їх. Зрізані стебла мотовило укладає на шнек 3, спіральні витки якого переміщують їх з боків до середини. Тут пальцевий механізм шнека захвачує стебла і спрямовує їх по днищу до бітера 4 проставки. Пальці і лопаті бітера, обертаючись проти стрілки годинника, спрямовують хлібну масу до похилого (плаваючого) транспортера 5, скребки якого по днищу похилої камери транспортують її до молотильного апарата. Якщо з хлібною масою надходять важкі сторонні предмети, їх затримує і нагромаджує каменевловлювач 24.

В молотильному апараті хлібна маса обмолочується завдяки ударам бил барабана 6 і протягуванню її крізь зазор між барабаном і нерухомим підбарабанням 23. При цьому більша частина вимолоченого зерна з домішками (дрібний ворох) просипається через отвори підбарабання на стрясну дошку 22. Грубий ворох (солома, зерно, збоїни, колоски) викидається барабаном до відбійного бітера 7, який змінює напрямок його руху і спрямовує на передню частину клавіш соломотряса 11.

Клавіші завдяки їх коливальному руху розділяють грубий ворох на дві фракції: солому і дрібний ворох. Солома транспортується в підпресувальну камеру, утворену соломо» набивачем 12 і лотком 13, а з неї соломонабивачем в камеру 14 копнувача. Дрібний ворох, просипавшись крізь решітчасту поверхню клавішів, Спрямовується їх днищами на стрясну дошку.

Завдяки коливальному руху стрясної дошки дрібний ворох від молотильного апарата і соломотряса надходить на пальцьову решітку, а з неї на верхнє 19 і нижнє 17 решета очистки. Тут дрібний ворох очищається від легких домішок (полови, збоїн) повітряним потоком вентилятора 21 і великих завдяки просипанню зерна через отвори в решетах і їх коливальному руху.

Очищене зерно потрапляє до зернового шнека 20, який транспортує його до елеватора, а з нього в похилий завантажувальний шнек і в зерновий бункер 8. Великі домішки (але легкі) і полова з верхнього і нижнього решіт транспортуються до половонабивача 15, а ним в нижню частину камери копнувача. Недомолочені колоски просипаються крізь отвори продовжувача 16 і потрапляють в колосовий шнек 18. Сюди ж сходять і великі домішки з нижнього решета. Колосовий шнек транспортує цю суміш в елеватор 10 колосків, а той в домолочувальний пристрій 9. Тут вона обмолочується і ворох шнеком розподіляється по ширині стрясної дошки 22 очистки.

Коли бункер наповнюється зерном, а копнувач соломою 1 половою, зерно вивантажують в транспортний засіб, а незернову частину викидають на поле у вигляді копиці.

Якщо комбайн обладнано подрібнювачем, солома надходить з клавіш соломотряса на ротор подрібнювача і після подрібнення викидається у причеплений до комбайна візок або на поле. Полова також потрапляє у візок або на поле.

При роздільному комбайнуванні на комбайнову жатку встановлюють підбирач або замість жатки платформу-підбирач, яку приєднують до похилої камери жатної частини комбайна.

В цих випадках пальці транспортерної стрічки підбирають валок, утворений валковими жатками, і цією ж стрічкою транспортують його до шнека комбайнової жатки або платформи-підбирача. Далі технологічний процес відбувається так, як і при прямому комбайнуванні.

Рис. 2. Технологічна схема комбайна РСМ-10 «Дон-1500»:

1 — подільник; 2 — мотовило; 3 — шнек; 4 — бітерпроставки; 5 — похилий (плаваючий) транспортер; б — молотильний барабан; 7 — відбійний бітер; 8 — зерновий бункер; 9 — домолочувальний пристрій; 10— елеватор колосків; 11—соломотряс; 12 — соломонабивач; 13 — лотік; 14 — камера копнувача; 15 — половонабивач; 16 — подовжувач верхнього решета;

17 — нижнє решето; 18 — колосовий шнек; 19 —верхне решето;

20 — зерновий шнек; 21 — вентилятор; 72 — стрясне дошка;

23 — підбарабання; 24 — каменевловлювач; 25 — різальний апарат.

4. Огляд сучасних комбайнів

Комбайн зернозбиральний КЗС-9-1 «Славутич»

Жнивна частина комбайна «Славутич» складається із жниварки, приставки й похилої камери. Ці частини забезпечують зрізання і підбирання хлібної маси з наступним спрямуванням її на обмолот у молотильно-сепарувальний пристрій (МСП).

Принцип дії жнивної частини комбайна: при русі агрегату по полю мотовило забезпечує нахил стебел, хлібної маси, а різальний апарат (сегментно-пальцевий), зрізує її й спрямовує в шнек. Шнек спрямовує хлібну масу в бітер проставки, а звідти до транспортера похилої камери. Транспортер спрямовує її в молотильний барабан.

МСП комбайнів типу «Славутич» бувають барабанні й роторні.

Пристрій барабанного МСП приблизно схожий з «Дон-1500». МСП складається з молотильного барабана, підбарабання, відбійного бітера й соломотряса. Принцип дії МСП: маса надходить у молотильний апарат, де під впливом ударів барабана відбувається обмолот. Через зазори підбарабання зерно просипається на струшувальну дошку очищення, а солома відбивається відбійним бітером і спрямовується на соломотряс.

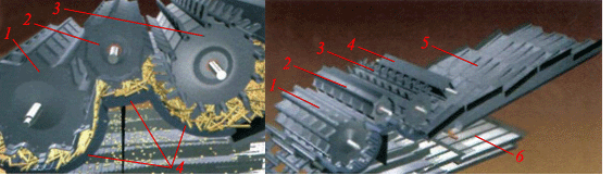

Рис. 3. Зернозбиральний комбайн КЗС-9-1 «Славутич»

МСП комбайна КЗСР-9 — роторний. Він має циліндричний корпус і ротор . Корпус має вхідну, вихідну, молотильну й сепарувальну частини.

Очистка комбайна КЗС-9-1 являє собою структуру подібну до комбайна «Дон-1500Б» і має в наявності струшувальну дошку з гребінками, зерновий елеватор, пальцеві ґрати, домолочувальний пристрій, домолочувальний барабан, колосовий елеватор, верхнє й нижнє решето, подовжувач верхнього решета, скатну дошку, колосовий й зерновий шнек, вентилятор. Принцип дії аналогічний Дон-1500.

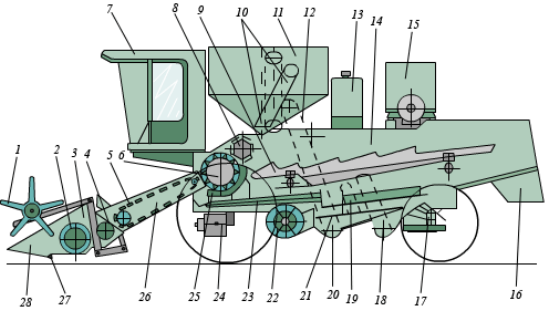

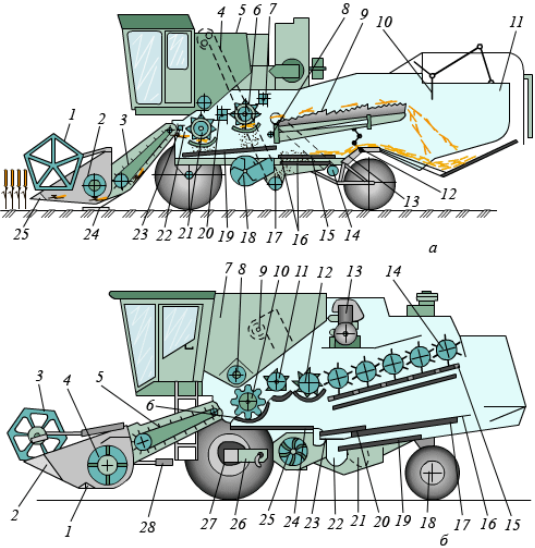

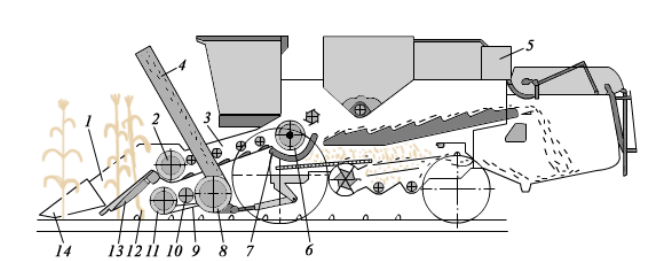

Рис. 4. Функціональна схема зернозбирального комбайна КЗС-9-1:

1 — мотовило; 2 — шнек; 3 — корпус жниварки; 4 — бітер приставки; 5 — транспортер похилої камери; 6 — молотильний барабан; 7 — кабіна; 8 — відбійний бітер; 9 — соломотряс; 10 — вивантажувальний шнек; 11 — бункер; 12 — зерновий елеватор; 13 — паливний бак; 14 — камера соломотряса; 15 — двигун; 16 — капот; 17 — міст напрямних коліс; 18 — колосовий шнек; 19 — домолочувальний пристрій; 20 — зерновий шнек; 21 — решета очищення; 22 — вентилятор; 23 — струшувальна дошка; 24 — міст ведучих коліс; 25 — підбарабання; 26 — похила камера; 27 — різальний апарат; 28 — подільник.

Комбайн зернозбиральний КЗС-1580 «Лан»

Призначений для збирання зернових колосових культур прямим і роздільним комбайнуванням, а при обладнанні його додатковими пристроями — для збирання зернобобових і круп’яних культур, кукурудзи на зерно, соняшнику, рису, сої тощо.

Комбайн обладнаний великогабаритними шинами, які знижують тиск на ґрунт, бункером великої місткості, об’ємним гідроприводом ходової частини й системою електрогідравлічного керування робочими органами. Кабіна комбайна має сучасний дизайн. У ній знаходиться багатоканальна система контролю за всіма основними органами, встановлено багатоцільовий важіль керування, а також вентиляційна установка очищення повітря.

Комбайн на замовлення може комплектуватися жниваркою з шириною захвата 4,5, 6 і 7м.

Принцип дії комбайна «Лан» подібний до комбайна КЗС-9-1. На відміну від «Дон-1500Б» і КЗС-9-1, у комбайна «Лан» відсутня проставка. Жниварка жорстко з’єднана з похилою камерою.

При збиранні зерна мотовило 2 забезпечує нахил стебел, а різальний апарат 22 зрізує їх. Шнек жниварки 21, обертаючись, захоплює зрізану масу й спрямовує на транспортер 3. Потім хлібна маса транспортером похилої камери спрямовується в зазор між барабаном і підбарабанням, де й відбувається обмолот. Солома спрямовується на соломотряс, а зерно з дрібними домішками — на струшувальну дошку 17. Через вплив перегрібачів 7 на солому відбувається виділення необмолоченого зерна, що просипається на дошку соломотряса, а далі — на струшувальну дошку очищення.

Зерно, під впливом потоку повітря, створюваного вентилятором, очищається від полови й інших домішок, проходить крізь решето й попадає в зерновий шнек. Далі зерновим елеватором подається в бункер.

Недомолочене колосся затримується подовжувачем верхнього решета й попадає до колосового шнека 14, а далі переміщаються нагору й розподільним шнеком відправляються на повторний обмолот.

Рис. 5. Схема комбайна «Лан»:

1 — подільник; 2 — мотовило; 3 — транспортер похилої камери; 4 — кабіна; 5 — двигун; 6 — бункер; 7 — перегрібач; 8 — соломотряс; 9 — камера соломотряса; 10 — капот; 11 — струшувальна дошка соломотряса; 12 і 20 — напрямні й ведучі колеса; 13 — решета очищення; 14 — колосовий шнек; 15 — зерновий шнек; 16 — вентилятор; 17 — струшувальна дошка; 18 — підбарабання; 19 — молотильний барабан; 21 — шнек жниварки; 22 — різальний апарат .

Рис. 6. Комбайн зернозбиральний КЗС-1580 «Лан»

Комбайн «Енисей 1200»

Призначений для збирання зернових, зернобобових і круп’яних культур, а також насінних трав при нормальній і підвищеній вологості.

На комбайні «Енисей-1200НМ» установлено двобарабанний молотильний пристрій з відбійним і проміжним бітерами, домолочувальний апарат і посилена зерноочисна система.

Комбайн «Енисей 1200 1НМ» і «Енисей-950» мають однобарабанну структуру й призначені для збирання хлібів середньої вологості.

Рис. 7. Комбайн зернозбиральний «Енисей-1200НМ»

Комбайн КЗС-7 «Обрій»

Призначений для збирання зернових колосових культур прямим і роздільним комбайнуванням, а при обладнанні його додатковими пристроями — для збирання зернобобових і круп’яних культур, кукурудзи на зерно, соняшнику, сої й насінних трав.

Комбайн обладнано гідрооб’ємним приводом ходової частини, системою автоматизованого керування, контролю й діагностики. Кабіна комбайна шумозахищена й герметична з примусовою вентиляцією очищення повітря.

На замовлення комбайн може комплектуватися жниварками широкого захвату 5 і 6 м.

Для збирання не зернової частини врожаю за замовленнями споживачів комбайн може комплектуватися: капотом для складання соломи й полови у валок, подрібнювачем соломи для збирання її разом з половою в причіп.

Однією з основних особливостей цього комбайна є роторний соломотряс замість клавішного, молотильний барабан діаметром 600 мм і довжиною 1280 мм.

Рис. 8. Зернозбиральний комбайн КЗС-7 «Обрій

Рис. 9. Функціональні схеми комбайнів:

а — «Енисей-1200»: 1 — мотовило; 2 — шнек; 3 — транспортер плаваючий; 4 — зерновий елеватор; 5 — бункер; 6 — другий молотильний апарат; 7 — відбійний бітер; 8 — домолочувальний пристрій; 9 — соломотряс; 10 — соломонабивач; 11 — копнувач; 12 — половонабивач; 13 — подовжувач; 14 — колосовий шнек; 15 — елеватор колосків; 16 — верхнє й нижнє решета; 17 — зерновий шнек; 18 — вентилятор; 19 — струшувальна дошка; 20 — проміжний бітер; 21 — перший молотильний апарат; 22 — каменевловлювач; 23 — приймальний бітер; 24 — різальний апарат; 25 — подільник;

б — КСЗ-7 «Обрій»: 1 — різальний апарат; 2 — подільник; 3 — мотовило; 4 — шнек; 5 — транспортер; 6 — підбарабання; 7 — бункер; 8 і 9 — зернові шнеки; 10 — барабан; 11 — відбійний бітер; 12 — сепаратор ротаційний; 13 — двигун; 14 — соломотряс роторний; 15 — додаткова струшувальна дошка; 16 — подовжувач їхнього решета; 17 — верхнє решето; 18 і 27 — колеса: 19 — нижнє решето; 20 — переднє решето; 21 — колосовий елеватор; 22 — зерновий елеватор; 23 і 24 — струшувальні дошки; 25 — вентилятор; 26 — гідропривід; 28 — гідроциліндр.

Комбайни зарубіжних фірм, що використовуються в нашій країні

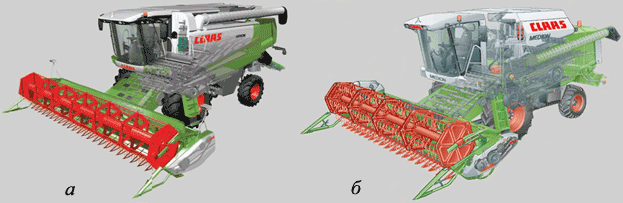

Рис. 10. Зернозбиральні комбайни фірми CLAAS:

а — LEXION; б — MEDION

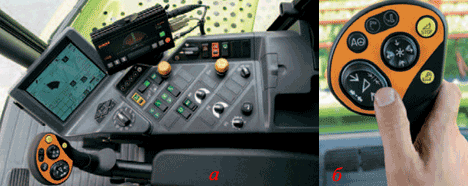

На комбайнах встановлено ергономічні мультифункціональні джойстики та панель керування комбайном з бортовим комп’ютером.

Рис. 11. Органи керування комбайном:

а — панель керування LEXION 560;

б — ергономічний мультифункціональний джойстик .

За допомогою ергономічного мультифункціонального джойстика можна змінювати напрямок і швидкість руху, а також керувати мотовилом і жниваркою. Також додатково керують гальмом жниварки, поворотом елеватора і вивантаженням зернового бункера.

Електронна бортова інформаційна система CEBIS — це стаціонарний інтерфейс, що об’єднує в собі функції інформаційного забезпечення, реєстрації, керування та контролю. На великому дисплеї відображається вся важлива інформація про робочі процеси комбайна.

Електрогідравлічний принцип забезпечує кнопкове перемикання, яке повністю виключає помилки керування.

Рис. 12. Сепарувальний пристрій комбайна

Система APS — комбінація з прискорювача потоку рослин, молотильного барабана і бітера. При переході з одного виду зернових на інший необхідно, не чіпаючи основне підбарабання, замінити тільки мультисекційне підбарабання MULTICROP. На соломотрясах всіх LEXION використовується мультіпальцева система сепарації MSS, що являє собою встановлений над соломотрясом барабан з керованими пальцями.

Комбайни New Holland

Рис. 13. Улаштування робочих органів комбайна фірми NewHolland:

а — молотильний апарат: 1, 3 — молотильні барабани; 2 — сепарувальний барабан; 4 — підбарабання;

б — улаштування МСУ: 1, 3 — молотильні барабани; 2 — сепарувальний барабан; 4 — відбійний бітер; 5 — клавішний соломотряс; 6 — очистка

Молотильний барабан діаметром 750 мм має можливість змінювати швидкість від 305 до 905 об/хв.

Компанія New Holland розробила роторний сепаратор із системою Multi-Thresh. Ця система дозволяє регулювати відстань між сепаратором і його підбарабанням, що в свою чергу дозволяє адаптувати комбайн під збирання різних культур.

Комбайни ACROS

Рис. 14. Улаштування робочих органів комбайна ACROS:

1 — підбарабання; 2 — молотильний барабан; 3 — відбійний бітер; 4 — клавішний соломотряс; 5 — очистка; 6 — шнек зерна; 7 — вентилятор

Молотильний барабан діаметром 800 мм.

5. Основні частини зернозбирального комбайна

Основними частинами зернозбирального комбайна є:

Жнивна частина.

Підбирач.

Молотарка.

Копичник.

Для виконання основної роботи комбайн оснащено необхідними елементами. Жнивна частина складається з жниварки, проставки та похилої камери. Жнивна частина забезпечує захоплення за допомогою мотовила, стебел зернових культур, зрізанняї х за допомогою різального апарата, і спрямування хлібної маси за допомогою похилої камери.

Підбирач являє собою двовальний стрічковий транспортер, що спирається на копіювальні колеса. Він забезпечує доставку скошеної хлібної маси до молотильного апарата.

Молотарка — комплекс механізмів, що забезпечують обмолот зерна та відокремлення його від соломи. Молотарка складається з молотильного пристрою, активного відбійного бітера, клавішного сепаратора соломистої купи та вітрорешітної очистки.

Копичник призначений для формування та періодичного вивантаження на ходу комбайна копиць соломи разом з половою.

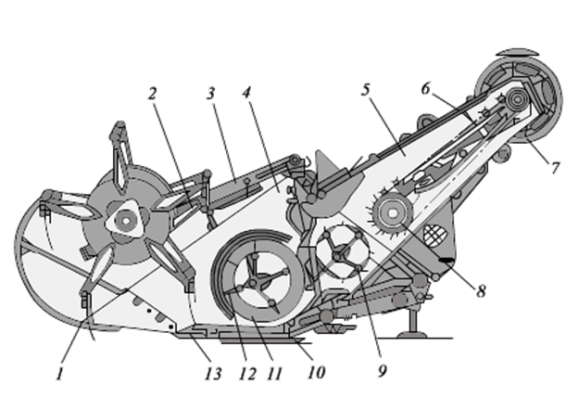

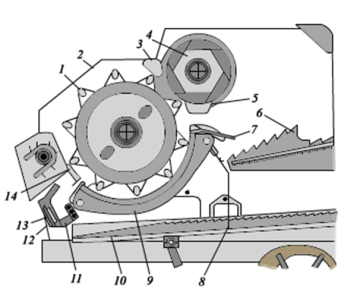

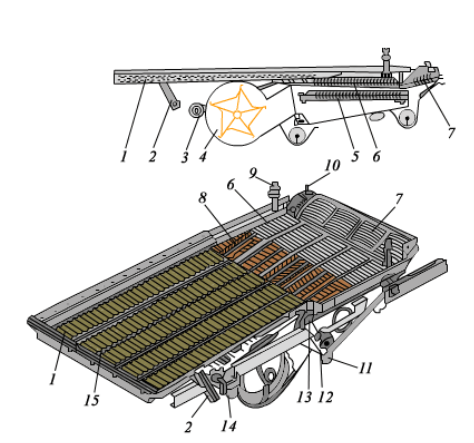

Жнивна частина

Жнивна частина комбайнів являє собою комплекс агрегатів, зібраних у єдине ціле. Складається жнивна частина комбайна з жниварки проставки і похилої камери. Жниварка з’єднана з проставкою шарнірно, а проставка з похилою камерою — жорстко. Похила камера пов’язана з молотаркою комбайна також шарнірно та спирається за допомогою двох гідроциліндрів на балку моста ведучих коліс. Гідроциліндри дозволяють піднімати й опускати жнивну частину, що необхідно при транспортуванні, роботі, ремонті та обслуговуванні. Жнивні частини комбайнів «Дон-1200» і «Дон-1500» уніфіковані та відрізняються тільки шириною вікна проставки та похилої камери.

Жниварка складається з: корпуса 4, різального апарата 13, мотовила 7, шнека 11, урівноважувального механізму і механізму приводу.

Різальний аппарат — пристрій для забезпечення якісного зрізування стебел. Як правило, розрізняють чотири види різальних апаратів, застосовуваних на комбайнах:

Безпальцевий.

Нормального зрізу.

Подвійного ходу ножа.

Низького зрізу.

Рис. 15. Жнивна частина (розріз):

1 — мотовило; 2 — копіювальний пристрій мотовила; 3 — підтримка мотовила; 4 — корпус жниварки; 5 — корпус похилої камери; 6 — полоз;

7 — привідний шків; 8 — транспортер похилої камери; 9 — бітер проставки; 10 — копіювальний башмак; 11 — шнек; 12 — пальчиковий механізм шнека; 13 — різальний апарат.

Безпальцевий. Не має пальців, замість них установлено другий ніж, нож іходять у протифазі (назустріч один одному).

Відстань між сегментами 76,2 мм.

Хідножів 38,1 мм.

Нормального зрізу.Найпоширеніший. Має однакову кількість пальців і сегментів.

Відстань між пальцями та сегментами 76,2 мм.

Хід ножа 76,2 мм.

Подвійного ходу ножа. Має однакову кількість пальців і сегментів.

Відстань між пальцями та сегментами дорівнює 76,2 мм.

Хід ножа 152,4 мм.

На відміну від апарата нормального зрізу ніж проходить від першого до другого і далі до третього пальця, тому, навіть у разі неправильного регулювання відцентрування ножа, зрізу є всі рослини.

Низького зрізу. Кількість пальців удвічі більша ніж сегментів.

Відстань між сегментами 76,2 мм, а між пальцями 38,1мм.

Хід ножа 76,2 мм.

Оскільки відстань між пальцями менша, то рослини менше відхиляються, і в результаті нижче зрізуються.

Корпус жниварки — пристрій, призначений для з’єднання усіх вузлів жниварки.

Корпус жниварки кріпиться до похилої камери за допомогою кульового шарніра, який дозволяє корпусу повертатися у подовжній і поперечній площині. Тобто корпус копіює рельєф поля у подовжній і поперечній площині, важить він приблизно 800 кг. Ця вага передається на опорні башмаки і далі на ґрунт, у результаті опорні башмаки увійдуть до ґрунту, що неприпустимо. Для зменшення тиску на ґрунт частина маси корпусу сприймається механізмом урівноважування, який передає його на передні колеса комбайна.

Мотовило — це механізм жниварки, що забезпечує підведення стебла культури, що збирається, до різального апарата і подачі зрізаних стебел на шнек жниварки.

Розрізняють три основних види мотовила: просте, копіювальне та ексцентрикове.

Просте мотовило. Це мотовило не має механізму повороту граблин, граблини жорстко закріплені на променях.

Недоліки такого мотовила такі:

Входячи в хлібостій, практично всією площиною вдаряє по колоссю, вибиваючи з них зерно.

Виходячи зі зрізаного хлібостою, захоплюють зрізані рослини, намотуючи їх на себе.

Перевага: найпростіше за улаштуванням.

Копіювальне мотовило має бігунок спеціального профілю, ролики граблин, бігаючи бігунком, копіюють його профіль, примушуючи повертатися граблини.

Переваги:

Граблини вертикально входятьдо хлібостою, не зачіпаючи колосся.

Виходячи зі зрізаної маси, також не захоплюють масу.

Недолік цього мотовила: немає можливості змінити висоту мотовила, оскільки бігунок закріплено на боковині жниварки.

Ексцентрикове мотовило найпоширеніше застосовується на комбайнових жниварках. Має ексцентриковий механізм, що повертає граблини у міру повороту мотовила, в результаті граблини паралельні нерухомому ексцентрику. Змінюючи нахил ексцентрика, змінюють кут нахилу граблин.

Переваги:

Граблини вертикально входять до хлібостою, не зачіпаючи колосся.

Вертикально виходять зі зрізаної маси, також не захоплюючи масу.

Недолік: найскладніше за улаштуванням.

Принцип роботи мотовила. Мотовило нахиляє стебла і після їх зрізування різальним аппаратом подає до шнека. Шнек звужує потік маси і своїм пальчиковим аппаратом передає до похилої камери.

Плаваючий транспортер підхоплює стебла, протягає днищем похилої камери і подає до приймальної камери МСП.

Шнек жниварки — це пристрій жниварки, призначений для транспортування зрізаної стеблової маси до центру жниварки, та подачі її до проставки.

Шнек являє собою корпус циліндричної форми, з навареними на нього зверху двох спіралей навивки. Усередині валу встановлено колінчастий вал і пальцевий механізм. Шнек набуває руху за допомогою ланцюгової передачі.

Проставка служить проміжною ланкою між жниваркою та похилою камерою.

Похила камера призначена для прийому маси від шнека і подачі до молотарки. Складається з плаваючого транспортера і короба з люком.

Працює таким чином: хлібна масса подається пальчиковим апаратом до похилої камери, її підхоплюють скребки, протягують по днищу похилої камери і передають приймальному бітеру. Якщо йде густа маса, то плавальний транспортер піднімається. Якщо масса йде слабка, то транспортер опуститься, пружини притиснуть планки до маси, і вони будуть надійно транспортувати зрізані стебла до МСП.

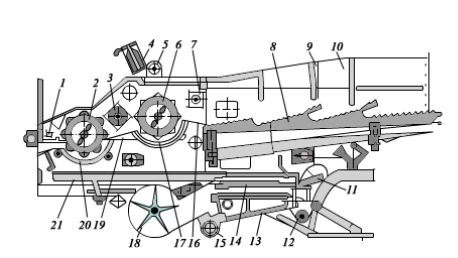

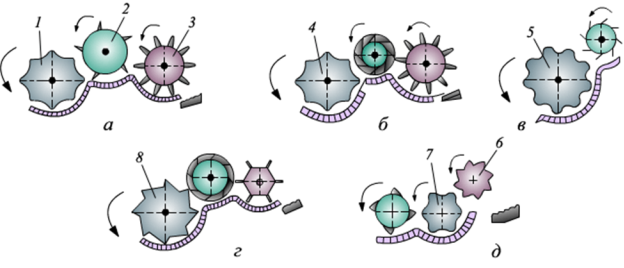

Підбирач

Підбирач являє собою двовальний стрічковий транспортер, що спирається на ґрунт двома копіювальними флюгерними колесами. Розглянемо основні два види підбирачів: рушниково-транспортний підбирач ППТ-3А і барабанний універсальний підбирач 54-102А, який установлюють на жниварці комбайна після зняття з неї мотовила. Під час роботи підбирача обертаються вал 15 і трубчасті вали з опорними дисками, у той час як ролики пересуваються по пазу лівої боковини. Кривошипи 13 повертають вали з пальцями відносно їх осей. Вальці виходять з-за кілець-скатів, підбирають стебла валка і пересувають їх по кільцях-скатах на платформу жниварки. Потім йдуть під кільця-скати у верхній частині підбирача, не затискаючи стебел між собою і скатами.

Від ведучого шківа через клинопасову передачу 7 варіатора обертаються привідний вал 5 і з’єднаний з ним еластичною муфтою 4 вал підбирача.

Полотняно-транспортний підбирач ППТ-3А складається з рами, транспортера 19, пневматичних копіювальних коліс 17, правої та лівої боковин, урівноважувального пристрою та механізмів приводу. Транспортер має верхній і нижній валики, на які посаджено шість транспортуючих стрічок, на яких закріплено легкознімні пружинні пальці 20. Ведучий (верхній) вал обертається від варіатора мотовила. Рівномірній подачі хлібної маси до шнеку жниварки сприяє регульований по висоті нормалізатор-заспокоювач 18, виконаний у вигляді труби.

Під час робочого процесу підбирача пальцями транспортера піднімаються стебла валка. Його стрічки пересувають їх на платформу жниварки.

Рис. 16. Барабанний універсальний підбирач 54-102А:

1 — щиток; 2 — башмак; 3 — кільце-скат; 4 — еластична муфта; 5 — привідний вал; 6 — ведений шків; 7 — клинопасова передача; 8 — натяжний шків; 9 — ведучий шків; 10 — шнек; 11 — щитки; 12 — трубчастий вал; 13 — кривошип; 14 — ролик; 15 — вал підбирача; 16 — диск; 17 — копіювальне колесо; 18 — нормалізатор-заспокоювач; 19 — транспортер; 20 — пружинні пальці.

Молотарка

Молотарка складається з молотильно-сепарувального пристрою (МСП) і апарата очищувача.

Молотильно-сепарувальний пристрій (МСП) призначено для обмолочування маси (відокремлення зерна від колосу) та сепарації (відокремлення вільного зерна від соломи).

МСП можна поділити на три основні типи:

Барабанні.

Роторні.

Змішані.

Кожний з названих типів розрізняють за кількістю барабанів (роторів). Розрізняють однобарабанні (однороторні), двобарабанні (двороторні), трибарабанні, або такі що складаються з барабана та ротора.

Барабани можна поділити за типами на бильний і штифтовий.

Пристрій однобарабанного МСУ.

Рис. 17. Однобарабанний молотильний апарат:

1 — барабан; 2 — дах; 3 — відсікач повітряного потоку; 4 — відбійний бітер; 5, 14, 15 — щитки; 6 — соломотряс; 7 — гребінь; 8 — полотняний фартух; 9 — підбарабання (дека); 10 — транспортна дошка; 11 — камера каменеуловлювача; 12 — рукоятка; 13 — відкидна кришка

Двобарабанний тип комбайна (СКД-5 «Сибіряк»)

Рис. 18. Молотарка комбайна СКД-5 «Сибіряк» (подовжній розріз):

1 — приймальний бітер; 2 — перший бильний барабан; 3 — проміжний бітер; 4 — зерновий елеватор; 5 — розподільчий шнек; 6 — другий бильний барабан; 7 — відбійний бітер; 8 — соломотряс; 9 — брезентовий фартух; 10 — кришка молотарки; 11 — подовжувач; 12 — колосовий шнек; 13 — решітний стан; 14 — верхнє решето; 15 — зерновий шнек; 16 — напрямна решітка; 17, 20 — підбарабання (деки), 18 — вентилятор; 19 — сепарувальна решітка; 21 — грохот.

Молотарка комбайна КРТ-10 «Дон-Ротор»

Молотарка комбайна складається з корпуса, ротора, кожуха, молотильної та сепарувальної решіток, очистки 10, домолочувального і транспортувальних пристроїв та бункера.

Ротор — це порожнистий циліндр, у вихідній частині якого є вал і лопаті. У зоні обмолоту закріплено рифлені гвинтові били, а в зоні сепарації — прямолінійні била, що закінчуються гладенькими планками.

Ротор встановлено у кожусі з певним звужувальним зазором для оптимальних умов надходження хлібної маси в молотильну зону сепарації. Взаємодіючи з кожухом, молотильною і сепарувальною решітками, ротор виконує функції обмолоту, сепарації й транспортування хлібної маси.

Рис. 19. Молотильний апарат комбайна КТР-10 «Дон-Ротор»:

1 — корпус; 2 — ротор; 3 — кожух ротора; 4 — бункер; 5 — домолочувальний пристрій; 6 — бітери; 7 — половонабивач; 8 — додаткова струшувальна дошка; 9 — сепарувальна решітка; 10 — очистка; 11 — молотильна решітка

Після спрацювання однієї сторони била й планок їх можна повернути на 180° для використання протилежних робочих кромок.

Обертання ротора забезпечується від двигуна через контрпривідний вал, конічні редуктори, карданний вал, клинопасові передачі і коробку передач.

Також для очищення молотильно-сепарувального пристрою у разі забивання його хлібною масою, змонтовано механізм реверса ротора, призначений для зворотного прокручування.

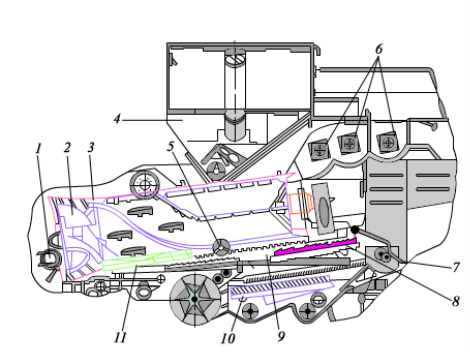

Апарат-очищувач (очистка)

Пристрій призначений для розподілу зернової купи на зерно, колосся та полову. Після розподілу зерно спрямовується до бункеру, колосся — на повторне обмолочування, а полова — у копичник або подрібнювач.

Рис. 20. Очистка комбайна:

1 — струшувальна дошка; 2 — передня підвіска грохота; 3 — шатун; 4 — вентилятор; 5 — нижнє решето; 6 — верхнє решето; 7 — подовжувач грохота; 8 — палець; 9 — задня підвіска грохота; 10 — важіль; 11, 13 — трубчасті осі; 12 — двоплечий важіль; 14 — хитний вал; 15 — гребінка

Робота апарата полягає в такому. Зернова купа надходить на стрясну дошку від МСП і соломотряса. За рахунок ступінчастої поверхні та зворотно-поступальних рухів струшувальної дошки купа пересувається назад, до пальчикової решітки. Дрібні частинки (зерно, полова та дрібні колоски) провалюються крізь пальчикову решітку і падають на початок верхнього решета, а великі сходять з пальчикової решітки і падають на середину верхнього решета. Верхнє решето складається з жалюзі, вони відкриті на 2/3. Крізь них провалюється все зерно й дрібні колоски, а великі колоски сходять на подовжувач верхнього решета, полова видувається вентилятором у копичник, колоски, що зійшли на подовжувач, провалюються крізь його жалюзі і потрапляють до колосового шнека.

Усе зерно та дрібні колоски, що потрапили на нижнє решето, за рахунок ступінчастої поверхні (жалюзі) та кругових рухів транспортуються назад. Оскільки жалюзі відкриті на 1/3, крізь них провалюється тільки зерно, що падає на скатну дошку, а колоски сходять і падають до колосового шнека. Зерно скочується по скатній дошці та надходить до зернового шнека. Колоски з колосового шнека потрапляють до колосового елеватора, далі на верхній колосовий шнек (розподільчий). Із нього на відбійний бітер, далі на барабан, на повторне обмолочування. Зерно зерновим шнеком подається на зерновий елеватор до бункера.

Рис. 21. Молотильні барабани комбайнів різних фірм:

а — FordNew; б —MDW; в — JohnDeere; г — МаssеуFеrguson; д — Claas; 1, 4, 5, 6, 7, 9 — молотильні барабани; 2, 3, 10 — сепарувальні барабани; 8 — барабан-прискорювач.

Соломотряси забезпечують відокремлення вимолоченого зерна від соломи та спрямування соломи в копичник, так само як і молотильні апарати, так і соломотряси різних фірм, мають різне улаштування.

Розрізняють такі типи соломотрясів:

Клавішний двовальний (а).

Конвеєрно-роторний (б).

Роторний (в).

Двопотоковий роторний (г).

Основний тип соломотряса (класичний) — клавішний, більшість фірм використовують його в процесі розробки та проектування комбайнів.

Рис. 22. Улаштування робочих органів комбайнів сімейства JohnDeere:

а — сепарувальний пристрій роторного комбайна серії CTS: 1 — молотильний апарат; 2 — підбарабання; 3 — подавальний бітер; 4 — ротори; 5 — очистка; 6 — вентилятор; б — сепарувальний пристрій класичного улаштування (WTS): 1 — молотильний барабан; 2 — відбійний бітер; 3 — клавішний соломотряс; 4 — колінчасті вали; 5 — підбарабання

Комбайни серії CTS відрізняє класичний обмолот і роторна сепарація. Вони мають молотильний барабан діаметром 660 мм. Молотильний барабан і підбарабання використовують для традиційного обмолоту основної маси зерна. Потім ротори ворушать і просівають матеріал на решітний стан, щоб визволити зерно з купи соломи.

Нова технологія WTS розширює робочі можливості комбайнів, обладнаних класичною системою обмолоту і сепарації: технологія включає один молотильний барабан, 11-ступінчастий соломотряс і пальцевий сепаратор PowerSeparator нової конструкції, що дозволяє виконувати обмолот самих важкообмолочуваних культур.

Привод молотильного барабана розроблений для максимальних навантажень і має пристрій типу Posi-Torgue для автоматичного натягу паса при збільшенні крутильного моменту.

Частота обертання барабана 400…1045 об/хв.

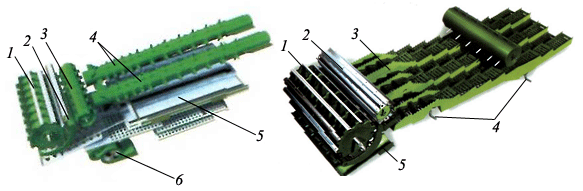

Пристрої для збирання соняшнику

Для збирання соняшнику, круп’яних культур, сорго і люпину, а також насіннєвих трав та інших культур, комбайни комплектують спеціальними приставками.

Приставку встановлюють у передній частині комбайна, замість жниварки. Так, наприклад, для комбайна КЗС-9-1 «Славутич» призначено приставку ПЗСС-8 або ПЗС-8, РСМ-10 — комплектується ПСП-10, СК-5М агрегатується приставкою ПСП-1,5М.

Приставка ПЗСС-8 призначена для збирання соняшнику й агрегатується з комбайнами КЗС-9-1. Вона складається з платформи, дев’яти стеблепіднімачів 1, ланцюгових транспортерів 2, дискових різальних апаратів 3, приймального шнека 4, похилої камери 5 і механізмів приводу. Миси 1 забезпечують спрямування стебел до ланцюгових транспортерів 2.

Рис. 23. Пристрій для збирання соняшнику ПЗСС-8 (а) і ланцюговий привод молотильного барабана комбайна КЗС-9-1 (б):

1 — мис; 2 — ланцюговий транспортер; 3 — різальний апарат; 4 — шнек; 5 — похила камера; 6 — плаваючий транспортер; 7 — молотильний апарат; 8 — вал барабана; 9 — панель секції молотарки; 10 — вал відбійного бітера; 11 — змінні зірочки; 12 — натяжні зірочки; 13 — ланцюг; 14 — зірочки вала барабана

Принцип роботи. Під час руху комбайна миси забезпечують спрямованість стебел соняшнику до ланцюговим транспортерам 2. Вони, в свою чергу, спрямовують стебла до різального апарата 3. Апарат зрізує головку соняшнику і спрямовує до звужувального шнека. Той, у свою чергу, забезпечує згін їх до середньої частини, далі головки соняшнику підхоплюються транспортером похилої камери. Далі транспортер спрямовує головки до молотильного апарата, де здійснюється обмолот і виділення насіння. Далі процес відбувається так само, як і при збиранні хліба.

Приставка ПСП-10 призначена для роботи з комбайном РСМ-10. Пристрій обладнано подрібнювачем стебел і гладкою декою домолочувального пристрою. Так само передбачено дев’ять стеблепіднімачів, ланцюгові транспортери, стрічкові транспортери, дисковий різальний апарат звужувального шнека і корпуса жниварки.

Рис. 24. Пристрій для збирання соняшнику ПСП-10:

1 — стеблепіднімач; 2 — транспортер стебел; 3 — стрічковий транспортер насіння; 4 — різальний апарат; 5 — шнек жниварки; 6 — транспортер похилої камери; 7 — балка; 8 — ротор подрібнювача стебел; 9 — башмак копіювальний; 10 — подільник стебел

Принцип дії

Під час руху комбайна стеблепіднімачі забезпечують спрямування стебел до різального апарата, де дискові ножі зрізують головки. Головки потрапляють на шнек і зганяються до центру, подаються на транспортер похилої камери, звідки потрапляють до молотильного барабана. Далі процес аналогічний процесу збирання зерна.

У цей час стебла подаються дільником до роторів 8 з ножами, які їх і подрібнюють і розкидають по полю.

Приставки для збирання кукурудзи на зерно

Для порівняння розглянемо пристрій для збирання кукурудзи ППК-81. Він призначений для роботи в агрегаті із зернозбиральним комбайном «Дон-1500Б» на рівнинних полях з ухилом не більше 8°.

Пристрій ППК-8 складається з качанозбиральної жниварки, проставки та похилої камери, які навішуються на комбайн замість зернового хедера та комплекту переобладнання молотарки комбайна.

Рис. 25. Приставка ППК-8 до комбайна «Дон-1500» для збирання кукурудзи на зерно

Комплект переобладнання молотарки складається зі спеціальної деки, захисту молотильного барабана, ланцюгового приводу (для зниження частоти обертання молотильного барабана) та фартуха захисту клавіш соломотрясу.

Пристрій в агрегаті з комбайном виконує такі основні операції:

скошування кукурудзи з відокремленням качанів від стебел і подачею їх до молотарки комбайна;

подрібнення та розкидання листостеблової маси по полю.

Качанозбиральна жниварка складається з каркаса, на якому встановлено: русла, шнек качанів, привід, капоти та дільники.

Каркас жниварки є основним тримальним елементом і являє собою об’ємну зварювальну конструкцію.

Русло (качановідокремлювальний апарат) є основним робочим органом пристрою і служить для відокремлення качанів від стебел і подачі їх до шнеку качанів.

Шнек качанів призначений для транспортування качанів до центру жниварки і подачі їх до проставки пристрою.

Привід пристрою здійснюється пасовою передачею від вала відбійного бітера комбайна через шків контрпривідного вала похилої камери.

Дільники та капоти служать для спрямування стебел з качанами в русла, а також захисту механізмів русел і приводів від засмічення рослинною масою.

Рис. 26. Пристрій для збирання кукурудзи на зерно:

1 — жниварка; 2 — шнек качанів; 3 — похила камера; 4 — труба; 5 — противага; 6 — молотильний барабан; 7 — дека; 8 — подрібнювач; 9 — протирізальна пластина; 10 — бітер; 11 — шнек стебел; 12 — роторний різальний апарат; 13 — вальцьовий апарат; 14 — мис.

6. Двигун комбайна

Однією з основних відмінностей комбайнів від інших сільськогосподарських машин є наявність ходової частини, трансмісії та органів керування. Також одним з основних моментів є наявність двигуна. У комбайнах типу СК-5М, Дон-1200 і Дон-1500, як правило, в наявності є всі названі механізми. На зернозбиральних комбайнах установлюють чотиритактні двигуни.

СК-5М обладнаний двигуном СМД-21 або СМД-22А — ці двигуни виготовлені як одна з модифікацій чотирициліндрового рядного двигуна СМД-14, установлюваного на трактор ДТ-75. Модифікація обумовила застосування на ньому додаткового повітряного радіатора.

Дон-1200 обладнаний двигунами типу СМД-23 і СМД-24 — чотирициліндровий, виконаний на базі двигунів СМД-22А.

Дон-1500 обладнаний двигунами СМД-31А. Це шестициліндровий двигун, чотиритактний, із застосуваннями системи охолодження рідини та системою охолодження повітря. Як і на попередніх двигунах, на двигун установлено повітряний радіатор, що забезпечує попереднє охолодження повітря, що подається в циліндри.Двигун комбайна, як і двигун трактора або автомобіля, складається з основних механізмів і систем:

— кривошипно-шатунний механізм;

— газорозподільний механізм;

— система охолодження та змащування;

— система живлення.

Кривошипно-шатунний механізм (КШМ) комбайна служить для перетворення прямолінійного, зворотно-поступального руху поршня на обертовий рух колінчастого вала. КШМ комбайна, складається з двох основних груп деталей:

Рухомий:

— колінчастий вал;

— шатуни;

— поршні з кільцями та пальцями.

Нерухомий:

— головка блока;

— блок циліндрів;

— гільзи;

— піддон картер.

Газорозподільний механізм (ГРМ) забезпечує своєчасне відкриття і закриття клапанів, тим самим сприяючи впуску повітря та випуску відпрацьованих газів. ГРМ комбайна складається з:

розподільного вала;

штовхачів, штанг;

осі коромисел, з коромислами;

клапанного механізму.

Газорозподільний механізм розташовується в головці блока циліндрів. Слід зазначити, що головка блока циліндрів у СМД-21, -22А, -23 і -24 одна, що закриває чотири циліндра, у той час як у СМД-31А встановлено дві головки, кожна на три циліндри.

Слід зазначити, що конструкція кривошипно-шатунного механізму дизелів типу СМД-21, - 22А, -23, -24 і -31А відрізняється наявністю більшої кількості циліндрів у СМД-31А (у цьому випадку шість) і потужність СМД-21, 22А — 107 кВт, СМД-23, -24 — 118 кВт, а СМД-31А — 162 кВт.

Дизелі комбайнів, так само як і дизелі тракторів, мають приблизно однакову конструкцію, відмінністю можуть бути розмір циліндрів, поршнів та інших комплектуючих деталей.

Система охолодження та змащування комбайнів

Система охолодження комбайнів, так само як і на тракторах, забезпечує підтримання нормальної температури двигуна. Система охолодження — рідинна. Як правило, у вигляді охолодної рідини використовують воду.

Вона складається з:

— водяного насоса;

— сорочки охолодження;

— термостата;

— водяного радіатора;

— вентилятора;

— з’єднувальних патрубків.

Система охолодження працює за принципом і подібно до систем охолодження тракторів з водяним охолодженням. Гільзи — мокрі, ущільнюються двома гумовими кільцями.

Система змащування забезпечує подачу змащувальних речовин (моторне масло) до тертьових деталей та відведення зайвого тепла від них.

Система змащування СМД-31А складається з:

— резервуара для зберігання мастила (піддон);

— мастилоприймача;

— масляного насоса;

— водомастильного теплообмінника;

— фільтра відцентрового очищування мастила (неповнопотоковий);

— повнопотокового фільтра тонкої очистки мастила;

— головної мастильної магістралі.

На відміну від СМД-21, -22А, -23 і -24, охолодження мастила в дизелі СМД-31А відбувається у водомастильному теплообміннику, пов’язаному із системою охолодження та системою змащування. Принцип дії полягає в системі протитоку. Мастило надходить до теплообмінника, де в трубочках протікає вода. Система протитоку забезпечує охолодження мастила та стікає в сорочку охолодження.

Система змащування СМД-21, -22А, -23 і -24 ґрунтується на стандартній системі змащування й охолодження мастила відбувається в масляному радіаторі.

Система охолодження надувального повітря комбайнів

Для забезпечення великої кількості подачі повітря до циліндрів двигуна на комбайні встановлюють повітряний радіатор.

Компресор під тиском нагнітає повітря до радіатора, де відбувається примусове охолодження потоку повітря. Це забезпечує збільшення наповнюваності циліндрів, а як наслідок, повніше згоряння палива, збільшення потужності й економічне використання енергоресурсів.

Повітряний радіатор установлюється в блоці радіаторів. Він складається з нижнього та верхнього колектора, що з’єднуються серцевиною та боковинами. Серцевина являє собою два ряди трубочок і охолодних пластин, розташованих з кроком 12 мм.

Слід зазначити, що в двигунах типу СМД-31А, у блоці радіаторів установлено два радіатори, а в СМД-21, -22А, -23 і -24 — по три.

Система живлення забезпечує зберігання, очищення, подачу палива й повітря під тиском до циліндра і відведення відпрацьованих газів.

До системи живлення дизелів входять:

— паливний бак;

— паливні фільтри грубого та тонкого очищення;

— паливопроводи низького та високого тиску;

— паливопідкачувальний насос;

— паливний насос високого тиску;

— форсунки;

— турбокомпресор;

— повітрозбірник;

— повітряний фільтр і трубопроводи.

Принцип дії системи живлення комбайна СМД-31А подібний до тракторів типу Т-150, а СМД-21, -22А, -23 і -24, а також МТЗ-80 — 82.

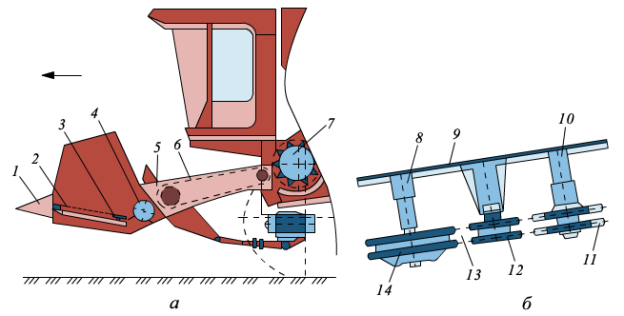

7. Ходова частина комбайнів

Для забезпечення руху комбайна на різних швидкостях передбачена трансмісія і ходова частина комбайна.

До трансмісії входить бортовий редуктор, коробка діапазонів швидкостей, з’єднувальна муфта, зчеплення та міст ведучих коліс.

Слід зазначити, що коробки зміни передач поділяються на два типи:

— з механічним приводом;

— з гідравлічним приводом.

Коробка діапазонів швидкостей з гідравлічним приводом має меншу масу та розміри.

Ходова частина складається з півосей, колісних рушіїв з підвіскою та рами, з мостів ведучих і керованих коліс. Мости комбайна «Дон-1500» оснащені винятково гідроприводом, у той час як міст комбайна «Дон-1200» оснащується гідравлічним і механічним приводами.

Комбайни «Дон» мають два варіанти приводу ходової частини: «Дон-1500» — об’ємний гідравлічний, «Дон-1200» — об’ємний гідравлічний або механічний.

Привод виконується від колінчастого вала двигуна через проміжну пасову передачу й об’ємну гідравлічну передачу на первинний вал коробки діапазонів моста ведучих коліс, а механічний — через проміжну пасову передачу і клинопасовийваріаторний привідний вал моста ведучих коліс.

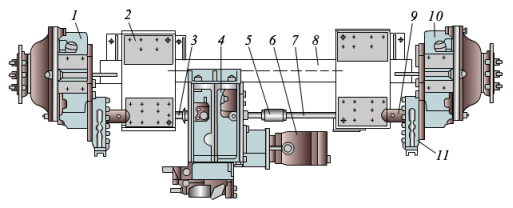

Рис. 28. Міст ведучих коліс з гідравлічним приводом:

1 — лівий бортовий редуктор; 2 — кронштейн; 3 — ліва піввісь; 4 — коробка діапазонів швидкостей; 5 — з’єднувальна муфта; 6 — гідравлічний мотор; 7 — права піввісь; 8 — балка; 9 — з’єднувальна втулка; 10 — правий бортовий редуктор; 11 — дискове гальмо

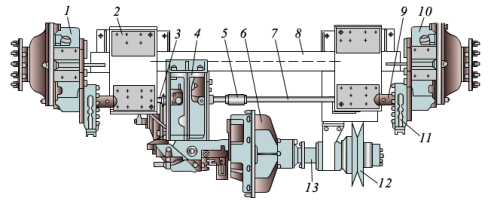

Рис. 29. Міст ведучих коліс з механічним приводом:

1 — лівий бортовий редуктор; 2 — кронштейн; 3 — ліва піввісь; 4 — коробка діапазонів швидкостей; 5 — з’єднувальна муфта; 6 — зчеплення; 7 — права піввісь; 8 — балка; 9 — з’єднувальна втулка; 10 — правий бортовий редуктор; 11 — дискове гальмо; 12 — ведений шків; 13 — привідний вал

На комбайнах типу СК-5М така система ходової частини:

До ходової частини належить варіатор, міст ведучих і міст ведених коліс.Ведучі колеса мають діаметр 1400 мм і шини розміром 530—610". Діаметр напрямних коліс 970 мм, шини розміром 310—406".Ходову частину комбайна обладнано бортовими колодковими гальмами з гідравлічним роздільним приводом та центральним стрічковим гальмом з механічним приводом.

Силова передача складається з блока шківів варіатора, зчеплення, коробки передач, головної передачі, диференціала та бортових планетарних коліс. Диференціал призначений для обертання ведучих коліс із різною (під час поворотів і переміщенні нерівною поверхнею) або однаковою частотами (при прямолінійному русі рівною поверхнею). Бортові планетарні редуктори дають можливість зменшити габаритні розміри деталей головної передачі і диференціала завдяки зменшенню величини крутильного моменту в 5,6 рази.

Коробка передач дає можливість змінювати швидкість пересування комбайна, рухаючись вперед чи назад та зупиняти його при працюючому двигуні. Тип коробки механічний, триходовий з трьома передачами переднього ходу й одним заднього.

Зчеплення призначене для передачі крутильного моменту на ведучі колеса, а також для тимчасового від’єднання ходової частини від двигуна під час переключення передач і плавного рушання комбайна з місця. Зчеплення фрикційне, однодискове, сухе, постійнозамкнутого типу.

Бортові гальма колодкового типу. Зазор між гальмовою накладкою колодки і внутрішньою поверхнею барабана має становити 0,2 мм регулюють повертанням ковпачків корпусів гальмових циліндрів.Вільний хід гальмової педалі 25—35 мм.

Варіатор ходової частини призначений для безступінчастої зміни швидкості руху комбайна в межах від 1,04 до 18,7 км/год.

Він складається з блока шківів, двоплечого важеля, гідроциліндра та двох клинопасових передач.

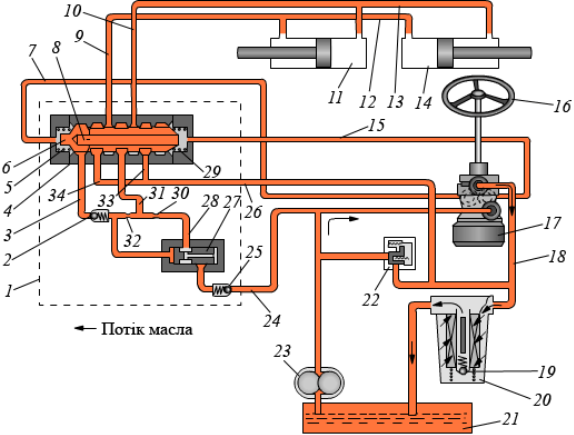

8. Гідравлічна система комбайна

Гідравлічна система комбайна, на відміну від трактора, має дві (як у комбайна Дон-1200 з механічним приводом ходової частини) або три незалежні системи (як у комбайнів Дон-1500 і Дон-1200 з гідравлічним приводом ходової частини).

Такими системами є:

Основна гідравлічна система.

Гідравлічна система кермового керування.

Гідравлічна система ходової частини.

Основна гідравлічна система комбайна призначена для виконання дванадцяти операцій:

підйому й опускання жниварки;

горизонтального й вертикального переміщення мотовила;

прокручування похилої камери;

вмикання й вимикання приводу молотарки;

приводу вивантажувальних шнеків;

повороту вивантажувального похилого шнека;

зміни частоти обертання мотовила;

включення вібраторів для активізації зерна;

керування копичником;

зміни частоти обертання молотильного барабана.

Основна гідравлічна система, оснащена:

Баком.

Шестерним насосом.

Гідророзподільником.

Гідроциліндрами.

Гідророзподільники, можуть бути з механічним керуванням та електромагнітним керуванням.

Розподільники електромагнітного керування служать для керування гідроциліндрами. Їх монтують якомога ближче до виконавчих гідроциліндрів: трисекційний — на лівій стороні бункера, а чотирисекційний — на правій стороні рами моторного відсіку.

Розподільник мускульного керування призначений для керування таких гідроциліндрів: піднімання і опускання жниварки, варіатора мотовила, вертикального переміщення мотовила, горизонтального переміщення мотовила, механізму включення молотарки. Його закріплюють на рамі моторного відсіку під кабіною.

Гідроциліндри основної гідравлічної системи можуть бути: однобічної дії — коли тиск мастила подається тільки в одному напрямку. За таким принципом працюють циліндри, що обслуговують підйом й опускання жниварки, варіатор мотовила, вертикальний підйом мотовила, варіатор молотильного барабана, відкриття й закриття копичника; двосторонньої дії — поршневого типу, з подачею мастила у двох напрямках.

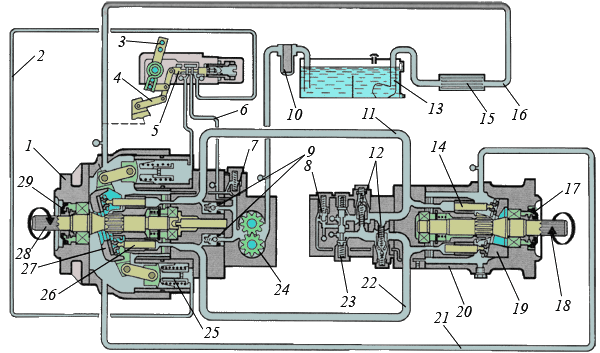

Рис. 30. Монтажна схема основної гідравлічної системи:

1 — насос НШ-32-3; 2 — масляний бак; 3 — гідроциліндр приводу вивантажувальних шнеків; 4 — заправний штуцер; 5 — трисекційний електрогідравлічний розподільник; 6, 7 — вібратори бункера; 8, 10 — гідроциліндри закриття копичника; 9 — гідроциліндр відкриття копичника; 11 — гідроциліндр повороту похилого вивантажувального шнека бункера; 12 — розподільник керування копичником; 13 — гідроциліндр варіатора молотильного барабана; 14 — гідроциліндр керування механізмом включення молотарки; 15 — дроселювальний клапан; 16, 20 — гідроциліндри підйому й опускання жниварки; 17 — гідроциліндр варіатора мотовила; 18, 23 — гідроциліндри вертикального переміщення мотовила; 19, 24 — гідроциліндри горизонтального переміщення мотовила; 21 — гідророзподільник мотовила; 22 — гідроциліндр прокручування похилої камери; 25 — гідроклапан з електромагнітним керуванням; 26 — запобіжно-переливний гідроклапан; 27 — двосекційний електрогідравлічний розподільник .

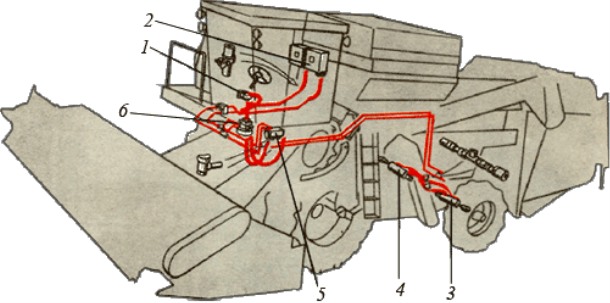

Гідравлічна система комбайна СК-5М на відміну від комбайнів «Дон-1500», гідравлічна система СК-5М складається з двох незалежних систем — основної й кермового керування.

Основна гідросистема призначена для піднімання й опускання жниварки, мотовила, зміни швидкості рухові комбайна й частоти обертання мотовила, підбирача й барабана, очищення сітки повітрозабірника, приведення в дію вібраторів зернового бункера. Основна гідросистема складається з шестеренного гідронасоса НШ-32В, плунжерних гідроциліндрів, циліндрів двосторонньої дії, запобіжного клапана, гідравлічного вібратора й вентиля. Керування здійснює золотниковий секційний розподільник і спеціальний розподільник копичника.

Гідросистема кермового керування призначена для полегшення водіння комбайна. До складу цієї системи входять шестеренчастий насос НШ-10Е, насос-дозатор, розподільник, запобіжний клапан і гідроциліндр двосторонньої дії.

Рис. 31. Гідравлічна система СК-5М:

1 — гідроциліндр горизонтального переміщення мотовила; 2 — гідроциліндр підйому й опускання мотовила; 3 — гідроциліндри підйому й опускання жниварки; 4 — пульт керування гідроагрегатами; 5 — вібратори бункера; 6 — секційний розподільник (основний); 7 — масляний резервуар; 8 — гідроциліндр очищення повітрозабірника радіатора двигуна; 9 — насос основної гідросистеми; 10 — насос гідросистеми кермового керування; 11 — гідроциліндр варіатора ходової частини; 12 — запобіжний клапан основної гідросистеми; 13 — розподільник копичника; 14 — гідроциліндр закриття клапана копнувача; 15 — гідроциліндр підсилювача кермового керування; 16 — гідроциліндр керування шківом головного контрприводу; 17 — запобіжний клапан кермового керування; 18 — гідроциліндр керування шківом приводу барабана; 19 — розподільник кермового керування; 20 — насос-дозатор кермового керування; 21 — гідроциліндр варіатора мотовила .

Для забезпечення якісної роботи комбайнів основні органи набувають руху від гідравлічної системи. У зернозбиральних комбайнів типу «Дон-1500», «КЗС-9-1» тощо основні органи набувають руху від гідравлічної системи. Окрім робочих органів, що виконують роботу комбайна, так і органи керування, залежать від гідравлічної системи.

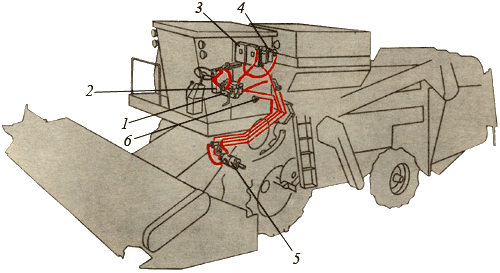

Система кермового керування комбайнами

Гідравлічна система кермового керування забезпечує плавні зміни напрямку руху агрегату, з урахуванням мінімально витрачених фізичних зусиль комбайнера.

Рис. 32. Монтажна схема гідравлічної системи кермового керування:

1 — насос НШ-10Е-3; 2 — масляний бак; 3, 4 — гідроциліндри повороту керованих коліс; 5 — підсилювач потоку; 6 — насос-дозатор; 7 — запобіжно-переливний гідроклапан.

Улаштування гідравлічної системи кермового керування комбайнів

Гідросистема працює за рахунок пересування робочої рідини по трубопроводах агрегату.

До системи входять: шестерінчастий насос типу НШ, запобіжно-перепускний клапан, насос-дозатор і підсилювач потоку.

Шестерінчастий насос призначений для нагнітання робочої рідини в гідравлічній системі кермового керування. Насос набуває дії від шестерні розподільного вала двигуна.

Запобіжно-перепускний клапан забезпечує захист системи від надмірного тиску.

Насос-дозатор призначений для забезпечення повороту коліс.

Підсилювач потоку забезпечує зменшення зусиль на кермове колесо й усунення дій системи.

Рис. 33. Принципова схема дії гідравлічної системи кермового керування (в нейтральному положенні) при нерухомому рульовому колесі та насосі-дозаторі:

1 — підсилювач потоку; 2, 25 — запірні клапани підсилювача потоку; 3, 28, 31, 33, 34 — канали в корпусі підсилювача потоку; 4 — корпус підсилювача потоку; 5, 29 — пружини; 6 — золотник; 7, 9, 10, 12, 13, 15, 18, 24, 26 — трубопроводи; 8 — канал у золотнику; 11, 14 — гідроциліндри повороту керованих коліс; 16 — кермове колесо; 17 — насос-дозатор; 19 — запобіжний клапан системи зливу в баку; 20 — фільтр; 21 — гідробак; 22 — запобіжний клапан запобіжно-переливного пристрою; 23 — насос; 27 — клапан підсилювача потоку; 30, 32 — дроселі підсилювача потоку

Система гідравлічного приводу ходової частини

На комбайнах типу «Дон-1500» і модифікаціях комбайна «Дон-1200» ведучі колеса набувають руху від двигуна за допомогою гідроприводу з безступінчастим регулюванням швидкості руху та сили тяги при ручному керуванні.

Рис. 34. Монтажна схема гідроприводу ходової частини:

1 — насос; 2 — масляний радіатор; 3 — масляний бак; 4 — фільтр; 5 — гідромотор; 6 — заправний штуцер.

Улаштування системи гідравлічного приводу ходової частини. До системи входять насос, масляний радіатор, масляний бак, фільтр, гідромотор та заправний штуцер.

Рис. 35. Принципова схема гідроприводу ходової частини:

1 — реверсивний регульований насос; 2 — магістраль керування; 3 — важіль керування; 4 — ланка зворотного зв’язку; 5 — золотник керування; 6, 11 — магістралі низького тиску; 7 — запобіжний клапан системи підживлення; 8 — переливний клапан; 9 — зворотні клапани; 10 — фільтр з вакуумметром; 12 — головні запобіжні клапани високого тиску;

13 — резервуар (бак); 14, 26 — блок циліндрів; 15 — радіатор охолодження; 16 — зливна магістраль; 17, 29 — ущільнення; 18 — вихідний вал; 19 — похила шайба гідромотора; 20 — нерегульований мотор; 21 — дренажна магістраль; 22 — магістраль високого тиску; 23 — шунтувальний клапан; 24 — насос підживлення; 25 — гідропідсилювач механізму повороту шайби насоса; 27 — поворотна шайба насоса; 28 — вхідний вал

Принцип дії системи гідравлічного приводу ходової частини.

Насос підживлення 24 усмоктує робочу рідину з резервуара 13 і подає її до магістралі 6 низького тиску, а через зворотний клапан 8 — до магістралі 11. Перед засмоктуванням рідина проходить крізь фільтр 10, що забезпечує очищення.

У результаті пересування важеля 3 системою тяг змінюється положення золотника 5 керування. Слід зазначити, що пересування важеля здійснюється з кабіни. Рідина надходить з магістралі 6 до гідропідсилювача 25, через магістраль 2. У результаті збільшення тиску, створюваного рідиною, шайба 27 повертається. Це веде до збільшення продуктивності насоса. Ланка зворотного зв’язку 4 з’єднана з поворотною шайбою. Вона повертає золотник 5 керування в нейтральне положення. У результаті припинення пересування важеля 3 магістраль керування запирається, що приводить до фіксування поворотної шайби в певному положенні.

Плунжери обертового блока циліндрів забезпечують нагнітання масла в магістраль 21 високого тиску. Масло потрапляє до блока циліндрів гідромотора 14. Далі впливає на плунжери, що надає обертання блоку та вихідному валу 18. Рідина повертається у всмоктувальну порожнину насоса по магістралі 11.

У результаті режиму роботи насос підживлення постійно подає масло в магістраль низького тиску, відновлюючи його втрати, у той час як інша частина через переливний клапан 8 постійно скидається в корпус мотора 20.

У результаті негерметичності системи масло, накопичуючись у корпусі гідромотора, з’єднується з рідиною, що скидається переливним клапаном.

Для забезпечення охолодження рідини призначено радіатор. Рідина по дренажній магістралі 21 тече в корпус насоса, при цьому, проходячи через радіатор і охолоджуючись, зливається в резервуар 13. Щоб запобігти перевантаженню гідросистеми, у ній передбачено клапани 12.

Як правило, бак гідросистеми розташовують на передній стінці бункера. Місткість бака — 25 л. Бак являє собою корпус зварної конструкції. У нижній частині корпуса вварюють наконечник 17, з’єднаний зі зливною магістраллю, і наконечник 11, зв’язаний з усмоктувальною магістраллю насоса. У передній його частині встановлюють покажчик 8 рівня масел з верхньою позначкою 7. Для підтримання постійного атмосферного тиску всередині баку під час роботи гідросистеми служить сапун.

Для зміни потоку рідини в баку розташовано перегородки 12 і 16. Так само бак оснащено повітровідокремлювачем 10, який кріплять на внутрішньому кінці наконечника 11.

Фільтр. Рідина з резервуара тече до магістралі крізь фільтр, що монтують на комбайні поряд з баком. Фільтр забезпечує очищення масла. Масло, очищуючись, виходить у гідросистему.

Регульований насос високого тиску. Насос обертається через муфту від вала, який монтують на двох підшипниках у корпусі. На валу посаджено шків, до якого кріплять вентилятор. Він створює повітряний потік для охолодження масляного радіатора.

Гідромотор розташовують на ведучому мосту.

Гідравлічна система комбайна СК-5М

Гідравлічна система комбайна складається з двох незалежних систем – основної і кермового керування.

Основна гідросистема призначена для піднімання й опускання жниварки, мотовила, зміни швидкості руху комбайна і частоти обертання мотовила, підбирача і барабана, очищення сітки повітрозабирача, приведення в дію вібраторів зернового бункера.

Основна гідросистема складається з шестеренного гідронасоса НШ-32У, плунжерних гідроциліндрів, циліндрів двосторонньої дії, запобіжного клапана, гідравлічного вібратора і вентиля. Керування здійснює золотниковий секційний розподільник і спеціальний розподільник копичника.

Гідросистема кермового керування призначена для полегшення водіння комбайна.

До складу цієї системи входить шестерний насос НШ-10Е, насос-дозатор, розподільник, запобіжний клапан і гідроциліндр двосторонньої дії.

Бак призначений для забезпечення гідросистеми комбайна маслом.

Складовими частинами бака є корпус, фільтр з перепускним клапаном і сапун.

Насос НШ-32У подає масло з бака до гідроциліндрів основної гідросистеми та вібраторів.

Насос шестеренчастий, робочий об’єм 32 см3 за один оберт вала, об’ємна подача при 1655 об/хв — 52,5 л/хв.

Секційний розподільник призначений для зміни напрямку потоку масла від насоса до порожнин гідроциліндрів або до бака, а також для сполучення чи роз’єднання порожнин гідроциліндрів з баком.

Гідросистема комбайна (кермового керування)

Насос-дозатор забезпечує гідравлічний зв’язок кермового колеса з напрямними колесами комбайна. Тиск у системі — до 6,3 Мпа. Насос-дозатор планетарний, з внутрішнім цівковим зачепленням. Подача за один оберт 120 см2.

Розподільник змінює потік масла в порожнини гідроциліндра залежно від напрямку обертання кермового колеса, а також роз’єднує їх зі зливом і каналом нагнітання. Хід золотника в кожний бік 4 мм.

9. Електрообладнання комбайна

Двигуни типу СМД-31 і СМД-31 «А» забезпечуються генераторами типу 151.370 — п’ятифазна однойменно полюсна електрична машина змінного струму з однобічним збудженням. Потужність 1 кВт і напругою 14 В.

Стартер 31.3708 — основного двигуна. Потужність 7,7 кВт (10,5 к.с.), номінальна напруга 24 В. Стартер складається з електродвигуна постійного струму, послідовного збудження, механізму приводу й електромагнітного тягового реле. Принцип дії стартера аналогічний стартерам, установленим на тракторах МТЗ, ДТ-75МВ і його модифікації, а також Т-150 і Т-150К.

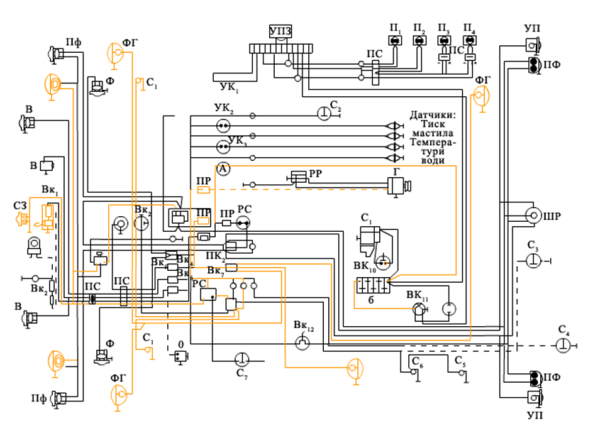

Рис. 3.5.7. Типова схема електрообладнання комбайна

На комбайнах типу СК-5М установлюють генератори марки 1546.3701, а стартери типу СТ-362-Б або СТ-100. Акумуляторна батарея на комбайн установлюється типу 6СТ-132Д2 або 6СТ-50Д2. Як і на тракторах, на комбайн установлюється система запалювання й електропуску.

До системи запалювання входять: магнето, свічка запалювання типу А10НТ (СН200) і проводи високої напруги.

10. Регулювання комбайнів і підготовка їх до роботи

Для забезпечення якісної роботи комбайнів слід чітко дотримуватися норм налаштування його органів, знати експлуатаційну швидкість і бездоганно виставити зазори його основних механізмів.

Контроль якості роботи жниварки включає перевірку:

заданої висоти зрізу стебел і втрат вільним зерном і зрізаним колосом;

ущільнень між проставкою та похилою камерою, а також між похилою камерою та молотаркою;

вибраних регулювань шнека жниварки та бітера.

При роботі жниварки з копіювання рельєфу на рівній ділянці поля перепад висоти зрізу стебел у лівій і правій боковинах не більше 100 мм. В іншому випадку регулюють механізм урівноважування.

За всією шириною захвату жниварки не має бути незрізаних або вирваних з коренем стебел, а в пальцях різального апарата затиснутих рослин. Для цього усувають несправності всіх сегментів і протирізальних пластин і перевіряють кріплення пальців і притискачів.

Якщо втрати більше допустимих, слід уточними раніше вибрані регулювання за висотою зрізу, положенню та швидкості обертання мотовила і механізму урівноважування жниварки.

Для отримання ущільнень між проставкою та похилою камерою, а також похилою камерою та молотаркою ліквідують щілини, крізь які втрачається зерно.

Перевіряють зазори між шнеком і днищем платформи, між шнеком і відсікачем на вітровому щиті та кут нахилу пальців пальчикового механізму. Технологічний процес при рівномірній подачі маси від шнека до похилої камери має проходити без закушування маси (під шнеком) і перекидання її (через шнек).

Якщо запобіжна муфта пробуксовує, то перш ніж збільшувати передаваний їй крутильний момент, слід впевнитися в правильно вибраних регулюваннях.

Крутильний момент не має перевищувати 550...650 Н-м (55...65 кгс • м). В іншому випадку відбуваються технічні відмови деталей шнека та елементів його приводу.

Зазор між пальцями бітера та днищем корпуса в нормальних умовах експлуатації 28...35 мм. При цьому пальці максимально висунуті з кожуха в західній частині проставки та мінімально — в зоні передачі маси до плаваючого транспортера похилої камери.

Основні регулювання жниварки

Висота мотовила регулюється гідроциліндрами — чим вищий хлібостій, тим вище мотовило. Граблини мотовила мають торкатися стебла в центрі ваги. Він знаходиться приблизно 2/3 від ґрунту або 1/3 від верхівки рослини.

Якщо торкання відбувається нижче центру воно ваги, то після зрізу рослини може перевалитися через граблину і впасти вперед і потрапити не на жниварку, а під неї.

Якщо граблини торкаються стебла вище центра ваги, то можливий удар по колосу та вибивання зерна, особливо нижнього, найбільш дозрілих зерен.

Винос мотовила регулюється гідроциліндрами. Передбачено такі принципи виносу мотовила:

винос вперед — на полеглому хлібостої;

винос посередині — на нормальному хлібостої;

винос назад — на низькому хлібостої.

Швидкість обертання мотовила регулюється варіатором мотовила — в залежності від швидкості комбайна. Чим вища швидкість комбайна, тим вища швидкість обертання мотовила.

На полеглому хлібостої частоту обертання мотовила збільшують, для того щоб граблини швидше піднімали його.

Якщо мотовило обертається душе швидко, то частини стебел торкаються дві граблини. Перша нахиляє ці стебла раніше, ніж до нього підійде різальний апарат, проходить по колосу, вибиває зерно та піднімається вгору. І тільки друга граблина похилить ці рослини в потрібний момент.

Якщо швидкість обертання мотовила менша за норму, то граблина практично не нахиляє стебла, і вони після зрізання падають довільно, можуть упасти в будь-який бік. У результаті частина стебел падає повз жниварку.

Нахил граблин забезпечується ексцентриковим механізмом — у залежності від стану хлібостою.

Нормальний хлібостій — граблини вертикальні.

Полеглий хлібостій — нахил 15° або 30° назад.

Високий хлібостій — нахил 15° вперед.

Положення планок на граблинах добиваються переміщенням планок — у залежності від стану хлібостою.

Нормальний хлібостій — планки посередині.

Полеглий хлібостій — планки зняти.

Низький хлібостій — планки опустити.

Центрування ножа здійснюється зміною довжини шатуна — сегмент має ходити від центру одного пальця до центру іншого. Допуск ±5 мм.

Зазор у різальній парі регулюють регулювальними пластинами під притискними лапками — якщо пластини прибрати, зазор зменшиться і навпаки.

Висота шнека встановлюється опорними пластинами з двох боків жниварки — у залежності від стану хлібостою.

Нормальний хлібостій — пластини посередині.

Слабкий хлібостій — шнек опустити.

Густий хлібостій — шнек підняти.

Контроль якості роботи підбирача включає перевірку:

заданої висоти;

підбирання валка;

визначення втрат.

При укладанні валка на нормальній за висотою та густиною стерні підбирач установлюють так, щоб пальці граблин прочісували зону нижче валка. Якщо останній розташовано на низькій стерні або частково провалюється, то його опускають на землю. При цьому пальці граблин мають торкатися ґрунту й активно підбирати стебла, що провалилися.

Для забезпечення помірних втрат під час збирання хлібної маси дотримуються таких критеріїв:

— хлібна маса не має розтягуватися граблинами на порції, а надходить під шнек платформи безперервною стрічкою;

— маса валка не має накопичуватися перед транспортером і зсуватися по ходу руху комбайна;

— валок плавно піднімається без крутого перегину перед транспортером підбирача;

— відсутні колоски з перебитим або відламаним стеблом, що перекидаються через платформу-підбирач.

Контроль якості роботи молотильного апарата полягає в перевірці:

рівня подрібнення бункерного зерна;

втрат зерна недомолотом і вільним зерном у соломі та полові;

чистоти бункерного зерна.

Для перевірки рівня дроблення зерна виймають з бункера 150...200 г маси. Розсипають її рівномірним шаром по товщині зерна на кришці бункера. З одного краю підряд відбирають 100 цілого та подрібненого насіння. Чисельність останніх (в орієнтовному перерахуванні за масою на цілі насінини) характеризуватиме рівень подрібнення у відсотках. Для більшої достовірності перевіряють 3—4 рази. Рівень подрібнення не має перевищувати 1—2 %.

Рівень подрібнення регулюють:

Швидкістю молотильного барабана.

Зазорами в підбарабанні.

Із зменшенням зазора в підбарабанні покращується інтенсивність обмолоту та сепарації, на деці зростає ступінь перетирання соломи, а умови для сепарації зерна на соломотрясі й очищуванні погіршуються.

Комбайни «Дон» обладнані автономним домолочувальним пристроєм, що практично не подрібнює зерно колоскових культур. Для перевірки втрат зерна недомолотом у соломі з різних місць копиці соломи або валка беруть 3—5 проб, кожна з яких масою близько 0,5 кг, що відповідає 30 л. Виділяють з них недомолочене колосся. Перемолочують їх вручну і визначають середнє значення втрачених зерен в одній пробі.

Втрати регулюють:

Зазором у підбарабанні.

Швидкістю молотильного барабана.

Для перевірки втрат вільним зерном у соломі з різних місць копиці беруть 3—5 проб, кожна з яких близько 0,5 кг. Виділяють з них вільне зерно і визначають середнє значення виміряного зерна в одній пробі. За нормальних умов втрати вільним зерном — у соломі мають перевищувати 1 %.

Втрати вільним зерном регулюють:

Зазорами в підбарабанні.

Швидкістю обертання барабана.

Із збільшенням частоти обертання останнього покращується інтенсивність обмолоту сепарація зерна через деку. Для перевірки втрат недомолотом і вільним зерном у полові з різних місць копиці беруть 3—5 проб, кожна з яких масою близько 100 г (що відповідає при нормальній вологості 3 л). Виділяють з проб вільне зерно та недомолочене колосся. Перемолочують вручну і визначають середнє значення виміряного зерна в одній пробі. Втрати в нормальних умовах мають не перевищувати 0,5—1 %, у тому числі недомолот у полові 0,1—0,3 %. Очистка вважається найскладнішим і найвідповідальнішим агрегатом. На відміну від комбайнів «Нива» і «Колос» у комбайнах «Дон» використовують автономний домолочувальний пристрій. З нього продукти надходять безпосередньо на очистку, а не на соломотряс. У зв’язку з цим різко знижено подрібнення насіння та підвищено ефективність роботи сепаратора грубої купи.

Рівень втрат регулюють:

Відкриттям жалюзі решіт і подовжувача верхнього решета.

Частотою обертання вентилятора.

Частотою обертання барабана.

Зазорами підбарабання.

Необмолочені колоски можуть іти у втрати:

Від надлишку повітря на очистці (видування колосків).

Від його недостачі (схід колосків у щільному шарі купи).

Критерієм надлишку повітря служать втрати вільним зерном у полові з перевагою щуплих зерен. На відміну циркуляції купи збільшують частоту обертання вентилятора до максимально можливої (решета при цьому доцільно регулювати до найбільших розчинів жалюзі). Такий режим роботи очистки сприяє не тільки скороченню втрат недомолотом і вільним зерном, але й зменшенню залипання решіт при збиранні вологих і засмічених хлібів.

Чистоту бункерного зерна оцінюють візуально. Якщо за сприятливих погодних умов і нормальної вологості зерна в бункері відсутні колоски або їх дуже мало, а домішок полови незначний, то засміченість відповідає агротехнічним вимогам (не більше 3 %). Чистота бункерного зерна залежить від маси зерна повного бункера. Її рівень регулюють:ступенем відкриття жалюзі решета,подовжувача верхнього решета, швидкістю обертання ротора вентилятора.

11.Загальні правила техніки безпеки

при роботі з комбайнами

- При використанні доріг загального користування дотримуйтесь відповідних правил.

- Перед початком робіт ознайомтеся зі всіма органами управління та їх функціями.

- Перед пуском двигуна перевірте, щоб усі захисні пристрої були встановлені і приведені в робочий стан.

- Запускайте двигун тільки з місця водія. У жодному випадку не запускайте двигун шляхом замикання електричних з’єднань на стартері, оскільки в цьому випадку комбайн може відразу почати рухатися!

- Перед рушанням з місця перевірте зону навколо комбайна. Забезпечте достатню видимість. Для надійності дайте звуковий сигнал!

- Не залишайте двигун ввімкненим у закритих приміщеннях!

- Одяг водія має бути облягаючим. Уникайте вільного одягу!

- Будьте обережними при поводженні з паливом. Підвищена небезпека пожежі. Ніколи не доливайте паливо поблизу відкритого полум’я. Не паліть під час заправки!

- Перед заправкою обов’язково вимкніть двигун і вийміть ключ запалення. Не доливайте паливо в закритих приміщеннях. Пролите паливо відразу ж витирайте.

- Для запобігання небезпеки пожежі тримайте комбайн у чистоті!

- Будьте обережними при поводженні з гальмівною рідиною й електролітом (вони отруйні та їдкі)!

- Перед пуском двигуна і ввімкненням молотарки дайте звуковий сигнал — звертайте увагу, чи немає поблизу дітей.

- Ніколи не покидайте місце водія під час руху.

- Брати з собою пасажирів забороняється!

- Ніколи не залишайте комбайн без нагляду при працюючому двигуні!

- Перед виходом з комбайну повністю опустіть жниварку!

Література

- Погорілець О.М., Живолуп Г.І., Сидоршин Е.А. Зернозбиральні комбайни. — К.: Урожай, 1991.

- Головчук А.Ф., Орлов В.Ф., Строков О.П. Комбайни зернозбиральні: Експлуатація та ремонт сільськогосподарської техніки. — К.: Грамота, 2003.

- Гапоненко В.С., Войтюк Д.Г. Сільськогосподарські машини. — К.: Урожай, 1993.

- Діденко М.К. Експлуатація машинно-тракторного парку. — К.: Вища школа, 1975. — 456 с.

- Комаристов В.Е., Дунай Н.Ф. Сельскохозяйственные машины. — М.: Колос, 1971. — 512 с.

- Самокиш М.І., Ермантраут Е.Р. Організація і технологія механізованих робіт. — К.: Урожай, 1991.

- Сердюк М.М., Чулаков В.І. Організація і технологія механізованих робіт у рослинництві. . — К.:А.С.К., 2006.

- ППЗ «Агротехнологія» —TOB «Компанія СМІТ», 2006.

- ППЗ «Слюсар з ремонту сільськогосподарських машин та устаткування (система технічного обслуговування і ремонту машин)»— TOB «Компанія СМІТ», 2006.

1

про публікацію авторської розробки

Додати розробку