Лекція "З’єднання деталей. Механізми поступального, коливального та уривчастого руху. Гвинтові механізми"

Лекція з дисципліни

«Технічна механіка»

273 Залізничний транспорт

Галузь знань 27 «Транспорт»

освітньо-кваліфікаційний рівень молодший спеціаліст

для студентів заочної форми навчання

Лекція № 6

Дисципліна: Технічна механіка

Блок МПН.08.02 Механічні характеристики конструкційних матеріалів

Модуль ПФ.С.ОЗ.ЗП.Р.03.11 Механічні характеристики конструкційних матеріалів

Тема: З’єднання деталей. Механізми поступального, коливального та уривчастого руху. Гвинтові механізми.

План лекції:

1 Основні поняття і положення, вимоги до машин. Критерії працездатності.

2 З’єднання деталей.

З Різьбове з'єднання. Гвинтове з'єднання.

Основні поняття

Машиною називається агрегат, що виробляє корисну роботу.

Машини бувають різноманітними. Вони можуть різнитися за призначенням, розмірами і конструкції, але все складаються з однакових за формою і призначенням елементів - деталей.

За функціональним призначенням машини діляться на класи:

- енергетичні машини, що підрозділяються на машини-двигуни - призначені для перетворення енергії будь-якого виду в енергію механічного руху (двигуни внутрішнього згоряння, електродвигуни); Машини-генератори - для перетворення механічної енергії в інший вид;

- технологічні машини, призначені для зміни розмірів, форми, властивості або стану предмета (металообробні верстати, преси, машини харчової, гірничої, текстильної, поліграфічної, хімічної промисловості та ін.);

- транспортні машини, призначені для переміщення вантажів, людей і виробів. Ці машини підрозділяють на транспортні засоби (наземні, водні, повітряні, космічні) і підйомно-транспортні машини (підйомні крани, ескалатори, конвеєри тощо. П.);

-інформаційні машини, призначені для отримання і перетворення інформації. Інформаційні машини виконують контрольно-вимірювальні операції, функції регулювання і управління технологічними процесами.

Машинний агрегат - поєднання машини-двигуна, передавальних механізмів і виконавчого органу. Для узгодження роботи є система управління.

Деталь - це частина машини, виготовлена без складальних операцій (гвинт, гайка, шпонка, зубчасте колесо і т. д.).

Складальна одиниця (вузол) - це закінчена складова частина машини, що складається з ряду деталей, що мають загальне функціональне призначення (підшипник, муфта, редуктор і т. Д.).

Деталі й вузли загального призначення - це деталі і вузли, які повсюдно зустрічаються в багатьох машинах (болти, вали, підшипники, муфти і т. Д.).

Деталі й вузли спеціального призначення - це елементи, які зустрічаються в одному або декількох типах машин (колінчаті вали, поршні, шатуни, гребні гвинти, крила літаків, вантажозахватні пристрої і т.д.).

Деталі й вузли загального призначення поділяються на три групи:

- з'єднувальні деталі і з'єднання, які поділяються на нероз'ємні (зварні, заклепочні, клейові і ін.) До роз'ємні з'єднання (різьбові, шпонкові, зубчасті та ін.);

- передачі обертального руху (зубчасті, ремінні, ланцюгові та ін.);

- деталі вузли, що обслуговують передачі (вали, осі, підшипники та ін.).

Робочий орган виконує певну виробничу функцію. Наприклад, екскаватор повинен копати землю, отже, його робочим органом є ківш, стріла, напірний механізм. Щоб він працював, потрібен джерело енергії - двигун. Щоб енергію передати до робочого органу, потрібна передана.

Механізмом називається пристрій, що робить строго закономірні руху. Як правило, механізм є складовою частиною машини. Наприклад, в двигуні є кривошипно-шатунний механізм, завдання якого - перетворити поступальний рух поршня в обертальний рух вала.

До всіх машин пред'являються наступні вимоги:

• міцність;

• економічність (високий ККД);

• низька вартість;

• простота управління і безпеку обслуговування;

• естетичність.

Розділ «Деталі машин» вивчає деталі загального призначення, що застосовуються в усіх машинах: сполуки, передачі, деталі обертання.

Матеріали, що застосовуються в машинобудуванні. Основним матеріалом для деталей є чорні метали: сталь і чавун.

Сталь буває вуглецева і легована. Вуглецева сталь буває звичайної якості (Ст1, Ст2, СтЗ, Ст5) і підвищеної якості {сталь 40, сталь 50 і т.д.). Легована сталь - це сталь, поліпшена легіруючими елементами (сталь40Х, стал'40ХН, сталь 50Г або сталь 37ХЗН2, де 0,37% вуглецю, не більше 3% хрому і не більше 2% нікелю).

Чавун маркується СЧ10, СЧ15 і т.д. Існує ковкий чавун КЧ12-28 і т.д.

Широко застосовуються кольорові метали і їхні сплави (бронза БрОФ10-1 і ін., Латунь Л86, Л56 і т.д.). З латуні робляться крани, вентилі, радіатори, трубопроводи. Застосовуються також цинкові сплави.

Широко застосовуються дерево, пластмаса, гума, скло, фарфор.

При виборі матеріалу необхідно враховувати його вартість, довговічність і безпеку

З'єднання деталей.

Розумні з'єднання допускають багаторазову зборку і розбирання з'єднаних деталей. До таких сполук відносяться різьбові, шпонкові, шліцові, клемові, штифтові, профільні.

Нероз'ємні з'єднання не допускають розбирання деталей без їх пошкодження. До цієї групи відносять з'єднання зварні, заклепочні, паяні, клейові і з гарантованим натягом.

Види нероз'ємних з'єднань:

1) Зварне з'єднання - нероз'ємне. Воно утворюється шляхом зварювання матеріалів деталей в зоні

стику і не вимагає ніяких допоміжних елементів. Міцність з'єднання залежить від

однорідності та безперервності матеріалу зварного шва і навколишнього його зони.

Способи зварювання.

• Електродугова зварювання заснована на використанні теплоти електричної дуги для розплавлення металу.

• Електрошлакове зварювання здійснюється за рахунок теплоти, що виділяється при проходженні струму від електрода до виробу через шлакову ванну.

• Газове зварювання полягає в оплавленні кромок зварювальних деталей і присадочного прутка в полум'я палаючого газу (ацетилену або водню) в струмені кисню Гідність цього методу - відсутність необхідності в джерелах електроенергії.

• Контактна зварювання заснована на нагріванні стику деталей при проходженні через них електричного струму. При точкового контактного зварювання з'єднання утворюється не по всій поверхні стику, а лише в окремих точках, до яких підводять електроди зварювальної машини. При шовного контактного зварювання вузький безперервний або переривчастий шов розташований уздовж стику деталей. Цю зварювання виконують за допомогою електродів, що мають форму дисків, які котяться в напрямку зварювання. Точкове і шовне зварювання застосовують в напусткових з'єднаннях для листових деталей товщиною не більше 3-4 мм.

2) Заклепувальні з'єднання - нероз'ємне. У більшості випадків його застосовують для з'єднання листів і фасонних прокатних профілів. В авіабудуванні заклепочні з'єднання є одним з основних видів з'єднань деталей планера літака і фюзеляжу вертольота. Процес клепки механізований, для замикання заклепок широко застосовуються автоматичні преси.

3) З'єднання пайкою. При пайку деталі з'єднуються за допомогою розплавленого присадочного матеріалу (металу або сплаву), званого припоєм. При пайку основний матеріал не розплавляється як при зварюванні, так як припій має нижчу температуру плавлення. Нагрівання припою і деталі здійснюють паяльником, газовим пальником, струмами високої частоти і ін.

Пайкою з'єднують деталі зі сталі, чавуну, кольорових металів і сплавів, скла та інших матеріалів. На відміну від зварювання пайкою можна з'єднувати деталі з різнорідних матеріалів: сталеві - з алюмінієвими, скляними, гумовими.

4) З'єднання склеюванням. Склеювання - один з найбільш прогресивних методів

з'єднання деталей, що отримав останнім часом широке поширення після того,

як були розроблені високоміцні, термо- і водостійкі клеї, створено технологічне

обладнання та проведені всебічні дослідження властивості клейових

з’єднань. Маються клейові склади з виборчої адгезію до будь-яких певним

матеріалами - це спеціальні клеї (наприклад, гумові); з високу адгезію до різних

матеріалами (наприклад, до металів, кераміці, дереву, пластмас і ін.) - це універсальні

клеї.

Різьбове з'єднання

Різьбовими називають з'єднання деталей за допомогою різьби. Вони є найбільш поширеним видом роз'ємних з'єднань.

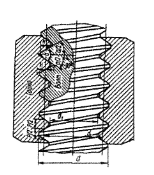

Різьба (рисунок 1) - виступи, утворені на основний поверхні гвинтів і гайок і розташовані по гвинтовий лінії.

Рисунок 1-Різьбове з`єднання

За формою основної поверхні розрізняють циліндричні та конічні різьби. Найбільш поширена циліндрична різьба. Конічну різьблення застосовують для щільних з'єднань труб, маслюк, пробок і т.п.

За профілем різьблення розрізняють трикутні, прямокутні, трапецеїдальних, круглі і інші різьблення.

У напрямку гвинтової лінії розрізняють праву і ліву різьблення. У правій різьблення гвинтова лінія йде зліва направо і вгору, у лівій - справа наліво і вгору. Найбільш поширена праве різьблення.

За кількістю заходів - однозаходне і багатозаходне різьблення. Найбільш поширена однозаходне різьблення.

Різьблення отримують (формують) методом різання, накочуванням (обробкою тиском), литтям і пресуванням (композиційних матеріалів, порошків).

Метрична різьба - основний вид різьблення кріпильних деталей з кутом профілю а = 60 °. Вона буває з великим і дрібним кроком. Найчастіше виконують найбільш зносостійку і технологічну різьблення з великим кроком. Різьблення з дрібним кроком характерні для тонкостінних виробів.

Трубні різьби (циліндрична і конічна) служать для з'єднання труб і арматури.

Трапецеїдальних різьблення технологічна, відрізняється високою міцністю витків і є основною для гвинтових механізмів.

Запекла різьба має несиметричний профіль витків і виконується на гвинтах, що сприймають значну односторонню навантаження.

Прямокутна різьба складна у виготовленні і застосовується рідко.

Геометричні параметри різьби (крім прямокутної) і їх допуски стандартизовані

Контрольні питання:

1 На які класи поділяють машини ?

2 Що таке складальна одиниця ?

3 Які вимоги пред'являються до машин ?

4 Які види нероз'ємних з'єднань бувають?

Література:

1М.С. Мовнин, А.Б. Йзраелит, А.Г. Рубашкін «Основи технічної механіки», с.177-192

про публікацію авторської розробки

Додати розробку