Методична розробка уроку виробничого навчання Тема уроку: Складання деталей до зварювання з забезпеченням рівномірного зазору з використанням УШС - 3

Методична розробка

уроку виробничого навчання

Тема уроку: Складання деталей до зварювання з забезпеченням рівномірного зазору з використанням УШС - 3

Мета уроку: закріпити уміння при складанні деталей з забезпеченням рівномірного зазору з використанням шаблону, перевірка та оцінка умінь і навичок практичного їх застосування.

Розробила майстер в/н Вікторія КЛИМЧУК

«Затверджую»

______________

План уроку виробничого навчання

Дата проведення уроку___________

П.І.Б. майстра виробничого навчання: Климчук Вікторія Олександрівна

№ групи №33/21 Професія «Електрогазозварник .Електрозварник на автоматичних та напівавтоматичних машинах.»

Тема програми : ЕАНМ- 2.3.1. Виконання робіт з зачищення деталей і виробів під автоматичне і механізоване зварювання.

Тема уроку: Складання деталей до зварювання з забезпеченням рівномірного зазору з використанням УШС - 3

Мета уроку:

Навчальна закріпити уміння при складанні деталей з забезпеченням рівномірного зазору з використанням шаблону, перевірка та оцінка умінь і навичок практичного їх застосування.

Виховна виховання трудової дисципліни, бережливе ставлення до обладнання, інструменту, навики економії матеріалів та електроенергії

Розвиваюча розвивати навики виконання трудових прийомів, розвиток творчого мислення, вміння скоординувати свої відповіді у відповідності до поставлених питань.

Тип уроку урок формування умінь та навичок.

Методи навчання:

Словесні- бесіда;

Наочні- презентація;

Практичні- показ трудових прийомів при складанні деталей з забезпеченням рівномірного зазору з використанням шаблону УШС – 3;

Перевірка знань, вмінь, навичок- фронтальне опитування.

- Навчально-методичне забезпечення: презентація «Дефекти та причини виникнення(Чорний ящик) »;

- презентація «Візуально-вимірювальний контроль зварного шва»;

- Картки-завдання;

- інструкційно-технологічна картка «Правила користування універсальним шаблоном УШС-3» »;

Матеріально-технічне забезпечення: Інструкційні картки, інструкція з охорони праці, універсальний шаблон зварника, мультимедійний проектор, зварювальний напівавтомат та інвертор.

Міжпредметні зв’язки: Обладнання і технології зварювальних робіт тема «Дефекти зварних з`єднань і їх усунення»,

Електротехніка «Теплова дія струму. Коротке замикання»,

Допуски та технічні вимірювання «Вимірювання за допомогою контрольно – вимірювальних інструментів та приладів»

Література:О.Ф.Іваськін,І.В.Гуменюк «Обладнання і технології зварювальних робіт»

ХІД УРОКУ

І.Організаційначастина (5 хвилин).

1.1. Перевірити готовність робочих місць учнів до началу уроку.

1.2. Перевірити зовнішній вигляд учнів.

1.3. Перевірити по журналу явку учнів на заняття.

1.4. Видати необхідні матеріали, напівфабрикати, інструменти, документацію.

ІІ. Вступнийінструктаж (45 хвилин)

2.1. Повідомлення теми та мети уроку.

Добрий день! Шановні учні дозвольте запросити вас наш дещо незвичайний урок, який має за мету продемонструвати вам логічну єдність знань і вмінь, що ви отримали на уроках теоретичного та виробничого навчання.

Тема : Складання деталей до зварювання з забезпеченням рівномірного зазору з використанням УШС – 3

- Мета уроку: закріпити уміння при складанні деталей з забезпеченням рівномірного зазору з використанням шаблону зварника;

Звертаю увагу! Наслідком досягнення мети нашого уроку стануть ваші знання і вміння що відповідають вимогам кваліфікаційної характеристики електрогазозварника ІІ-розряду.(на екрані)

2.2. Повторення та закріплення раніше вивченого матеріалу

Слово майстра в/н: Точність підготовки деталей для зварювання, їх чистота і якість збирання чинять істотний вплив на їх несучу здатність і економічність зварюваної конструкції. Недостатньо ретельне виконання підготовчих і складальних операцій призводить до різкого зростання вірогідності появи дефектів у зварювальних з'єднаннях. Аналіз дефектів, що виникають при зварюванні, показує, що значну частку браку слід пов'язати із поганою якістю підготовки і збирання. Таким чином, усунення дефектів при підготовці і збиранні значно знижують вірогідність браку в зварювальному шві.

Уявимо виробничу ситуацію: вам необхідно зварити та перевірити якість зварного з’єднання.

Попередньо група була поділена на дві підгрупи, але жеребкуванням визначемо хто контролери, а хто технологи.

І група: контролери ( які будуть визначати дефекти)

ІІ група: технологи ( які будуть вказувати на причини виникнення цього дефекта).

Ці дві групи будуть працювати на протязі всього уроку виробничого навчання.

Однією з основних задач на сучасному етапі розвитку зварювального виробництва є підвищення якості зварних з’єднань, яка характеризується такими властивостями: міцністю, надійністю, структурою металу шва і біляшовної зони, корозійною стійкістю, кількістю і характером випрямлень, а головне-відсутністю дефектів.

Слово майстера в/н : Руйнування конструкцій найчастіше починається з дефектів, що виникають у зварному з'єднанні чи основному металі. Вплив дефектів на властивості зварних з'єднань визначається їх величиною і формою, частотою їхнього повторення, матеріалом конструкцій, умовами експлуатації і характером навантаження. Небезпека дефектів залежить від безлічі конструктивних і експлуатаційних факторів.

Я запрошую вас до активної роботи, бажаю вам гарного настрою і позитивного спілкування. А розпочинаємо з вивченного матеріалу на уроках спец технології.

У цьому імпровіованному чорному ящику знаходиться зварна деталь з черговим дефектом. Пропоную вам за описом визначити, який це дефект.

з початку контролери повинні визначити деталь з яким дефектом знаходиться у ящику, а потім технологи вказують причини виникнення цього дефекта.

"Чорний ящик"

(Перегляд презентації "Дефекти зварних швів".)

1.Пропал.

Контролерам-. це дефект зварювання, який проявляється витіканням металу зварної ванни через отвір у шві з утворенням у ньому порожнини.

Часто він виникає при зварюванні металу невеликої товщини, коли ширина зварювальної ванни досягає значних розмірів і іноді перевищує товщину металу. Дефект з'являється при зварюванні першого шару в багатошарових швах і при зварюванні вертикальних швів знизу вгору.

Технологи- Причинами виникнення є нерівномірна швидкість зварювання, великий струм, збільшений зазор

2.Кратери –

Контролерам- це дефекти зварних швів у вигляді заглиблень, які залишаються в місцях обриву дуги.

Технологи-Причини утворення кратера: різке обривання дуги та неправильне виконання кінцевої ділянки шва. Розміри кратера залежать від сили зварювального струму. Якщо зварювання ведуть без вивідних планок, кратер варто ретельно заварювати й обривати дугу на вже завареній ділянці шва.

3.Тріщина –

Контролерам-де дефект зварного шва, макроскопічне і мікроскопічне руйнування, порожнина, яка утворилася з дуже малим початковим розкриттям. Гарячі тріщини можуть виникнути як в основному, так і в металі зони термічного впливу. Вони бувають поздовжніми, поперечними, поздовжніми з поперечними розгалуженнями, можуть виходити на поверхню або залишатися схованими.

Технологи- Проте основна причина появи - це незнання аспектів та нехтування етапами технологічного процесу зварювання зварником. Крім шкідливих домішок, які містилися в основному металі, на мою появу у металі шва вплинула також форма зварювальної ванни, що обумовлює швидкість кристалізації металу, напружений стан металу шва.

4.Підрізи –

Контролери- це заглиблення в основному металі, що йдуть по краях зварного шва;

Технологи:

велика сила струму і підвищена напруга,

зсув електрода щодо осі шва,

незручне просторове положення шва при зварюванні,

недбалість чи недостатня кваліфікація зварника.

5.Непровар –

Контролери- це ділянка зварного з’єднання, де відсутнє сплавлення між зварними деталями.

Технологи-Неправильний режим зварювання.

Швидкість заповнення розплавленим металом оброблених кромок деталей, що зварюються (при завищеній швидкості зварювання кромки, що зварюються, не встигають розплавитися). Зсув електрода у бік однієї з кромок, що зварюються, коли розплавлений метал натікає на другу нерозплавлену кромку, прикриваючи непровар.

Контролери- це порожнини в металі шва, заповнені газами.

Технологи-

- швидке охолодження шва;

- забруднення кромок;

- вологість електродів;

- висока швидкість зварювання.

Оцінки за повторення матеріалу будуть виставлені в кінці вступного інструктажу

2.3.Поясненняучням нового матеріалу

Підготовка деталей під зварювання (теоретичний виклад матеріалу)

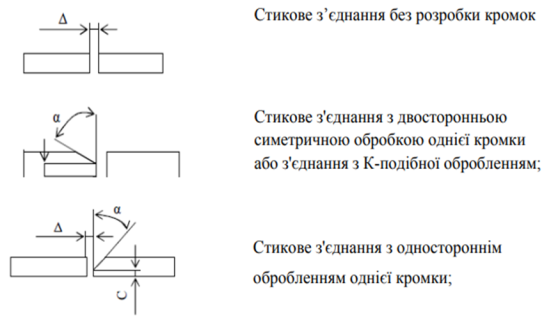

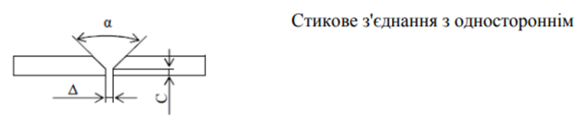

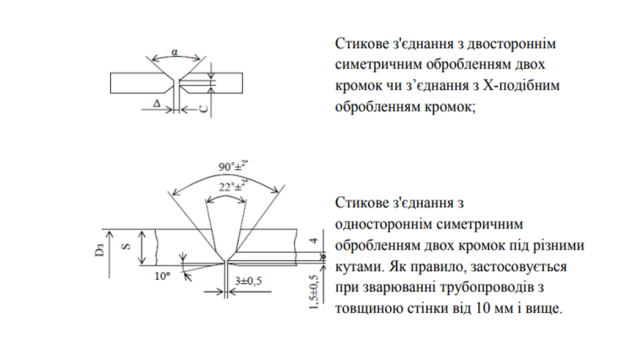

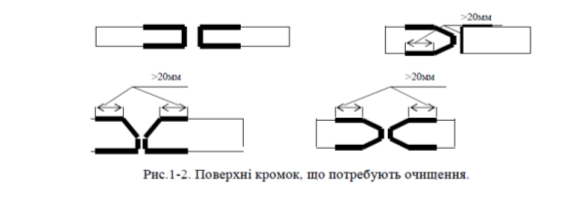

Залежно від товщини металу і форми обробки, кромки готують обрізанням на ножицях, механічною стругальним або газовим різанням. Найбільш поширене механізоване газове різання (в заводських умовах) і ручне газове різання (в умовах монтажу). Після газового різання поверхня заготовки вимагає механічної обробки до видалення слідів різання. А для деяких сталей (мартенситно-феритного класу) після газового різання необхідно механічним способом видалити шар металу завтовшки як мінімум 1-2 мм, тому перед різанням необхідно передбачити припуск. Для обробки високолегованих сталей застосовують полум'яне і повітряно-дугове різання. Кожний спосіб зварювання плавленням має свою проплавляючу здатність і граничну товщину зварюваного металу за один прохід. При зварюванні деталей великої товщини необхідно робити обробку кромок для того, щоб можна було проплавити спочатку кореневий шар, а потім, заповнюючи решту перетину обробки, зварювати з'єднання по всій товщині. Існує безліч видів оброблення кромок (рис.1-1.):

Рис.1-1. Форми оброблення кромок

Δ – зазор в стику, мм;

С – величина притуплення (нескошена частина торця кромки), мм;

β – кут скосу кромки;

ά – кут між скошеними кромками;

Dз – зовнішній діаметр труби, мм;

S – товщина стінки, мм

Для виготовлення деталей особливо відповідальних конструкцій з кромками певної конфігурації застосовують токарні верстати, труборізи та інше механічне устаткування. Також можна скористатися ручними механічними фрезами і абразивними машинками, якщо конструкція не є особливо відповідальною або її габарити дозволяють вдатися до обробки такого виду. Для отримання заготовки, готової до збирання, необхідно виконати її очищення для усунення забруднень і нерівностей, що утворилися в процесі прокату, зберігання і транспортування. А саме основний метал (кромки зварювального з'єднання і прилеглі до них ділянки) до збирання в місцях зварювання повинен бути обчищений від іржі, мастила, вологи, рихлого шару окалини та інших забруднень, котрі можуть призвести до утворення пор, тріщин та інших дефектів у зварювальних швах. Зачистку виконують до збирання вузла механічно (піскоструменевим або дробоструменевим методами, металевими щітками, абразивом) або хімічно (травленням, газополум'яним очищенням). Нижче показані ділянки поверхні деталей, що вимагають очищення

Складання деталей до зварювання.

Однією з основних задач на сучасному етапі розвитку зварювального виробництва є підвищення якості зварних з`єднань, яка характеризується такими властивостями: міцністю, надійністю, структурою металу шва і біляшовної зони, корозійною стійкістю, кількістю і характером випрямлінь а на сам перед головне – відсутностю дефектів.

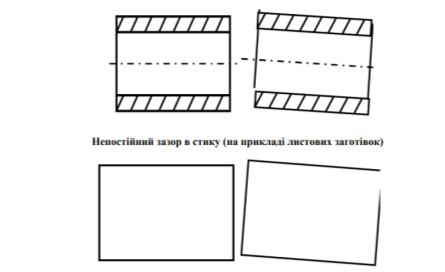

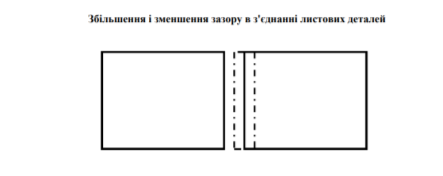

Якість зварювання прямо залежить від якості збирання. Для цього необхідно витримати заданий зазор між деталями, встановити деталі в проектне положення і закріпити між собою так, щоб взаємне розміщення деталей не порушилося в процесі зварювання, кантівки або транспортування. Також закріплення повинне забезпечувати доступ до місця зварювання і попереднього підігріву, якщо це необхідно.

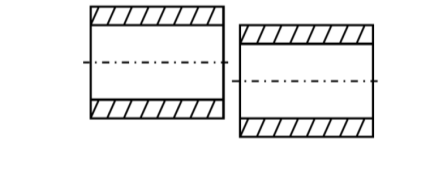

Можливі дефекти збирання:

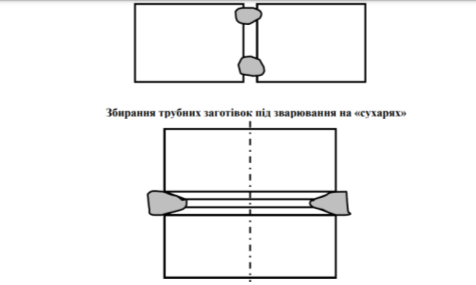

Зсув кромок (на прикладі трубних заготовок)

Перегин осі (на прикладі трубних заготовок)

Найпоширенішим видом закріплення є прихватки (короткі відрізки швів). Також для закріплення деталей широко використовуються струбцини, клини, стягнуті кути і інші механічні пристосування

Способи збирання і пристрої для збирання. Збирання під зварювання деталей на прихватках

Поставлені приклади фактично привели нас до теми нашого уроку «Складання деталей до зварювання з забезпеченням рівномірного зазору з використанням УШС – 3»

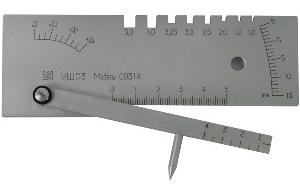

Універсальний шаблон зварювальника УШС-3

Опис і застосування універсальний шаблон зварювальника УШС3:

Шаблон зварника УШС-3 призначений для вимірювання контрольованих параметрів труб, контролю якості складання стиків з'єднань труб, а також для вимірювання параметрів зварного шва при його контролі.

Технічні характеристики універльного шаблону зварника УШС-3:

|

Параметри |

Значення |

|

Діапазон контролю глибини раковин на поверхні труби, мм |

0 - 15 |

|

Діапазон контролю глибини вибоїн на торці труби, мм |

0 - 15 |

|

Діапазон контролю кутів скосу кромок труб, град. |

0 - 45 |

|

Діапазон контролю величини притуплення, мм |

0 - 50 |

|

Діапазон контролю величини зазора, мм |

0 - 4 |

|

Контроль перевищення кромок при зборці, мм |

0 - 15 |

|

Контрольовані значення діаметрів зварювального дроту, мм |

1,0; 1,2; 2,0; 2,5; 3,0; 3,25; 4,0; 5,0 |

|

Діапазон контролю глибини оброблення стику до кореневого шару, мм |

0 - 5 |

|

Діапазон контролю перевищення кромок після зварювання, мм |

0 - 15 |

|

Діапазон контролю ширини зварного шва, мм |

0 - 50 |

|

Діапазон контролю висоти посилення зварного шва, мм |

0 - 5 |

|

Габаритні розміри, мм |

127х45х10 |

|

Маса, кг |

0,15 |

До приладдя зварника відносяться:

- сталева щітка, що застосовується для зачистки металу від бруду, іржі перед зварюванням і шлаку після зварювання;

- молоток з загостреним кінцем для відбиття шлаку зі зварних швів і для постачання особистого клейма;

- зубило для вирубки дефектних місць зварного шва.

Для виміру геометричних розмірів швів зварнику видають набір шаблонів або універсальний шаблон зварювальника УШС (малюнок)

Шаблон зварника універсальний призначений для контролю елементів оброблення під зварений шов, електродів та елементів зварного шва.

Позначення: «Шаблон зварника універсальний УШС 3 моделі 00314 ТУ 3936-050-00221190-99». Основні технічні характеристики шаблону:

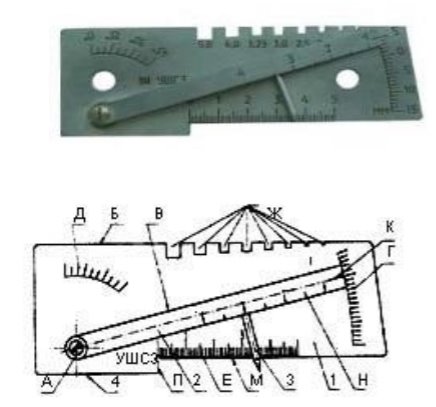

- діапазон виміру глибини дефектів (вм'ятин, забоїн) глибини оброблення шва до кореневого шару, перевищення крайок (шкала Г), 0 - 15 мм;

діапазон виміру висоти посилення шва (шкала Г), 0 - 5 мм;

- діапазон виміру величин притуплення і ширини шва (шкала Е), 0 - 50 мм;

- діапазон виміру величини зазору (шкала І), 0,5 - 4 мм;

- діапазон вимірювання кутів скосу кромок (шкала Д), 0 - 45 град .;

- номінальні значення діаметрів електродів, вимірюваних шаблоном (пази Ж): 1; 1,2; 2; 2,5; 3; 3,25; 4; 5 мм;

- маса (не більше), 0,18 кг.

Пристрій і принцип роботи.

Шаблон складається з підстави 1, з'єднаного віссю 4 з двигуном 2 і закріпленого на движку покажчиком 3

Малюнок - Універсальний шаблон зварювальника УШС-3

2.4. Показ (демонстрація) трудових прийомів (операцій)

Контроль проводиться таким чином:

1. Контроль глибини раковин, глибини вибоїн, перевищення крайок глибини оброблення стику до кореневого шару і висоту посилення шва виробляють при установці шаблону поверхнею А на виріб, потім поворотом движка 2 навколо осі 4 ввести покажчик 3 в зіткнення з вимірюваною поверхнею. Результат зчитується проти ризики До за шкалою Г.

2. Контроль зазору проводиться введенням движка 2 його клиновий частиною в контрольований зазор. За шкалою І, нанесеної на движку, зчитується результат.

3. Контроль притуплення шва, ширини шва проводити за допомогою шкали Е, користуючись нею як вимірювальною лінійкою.

4. Контроль кутів скосу кромок здійснюється при установці шаблону поверхнею Б на творчу вироби. Потім, поворотом движка 2 поєднати без зазору його поверхню В з вимірюваною поверхнею. Результат зчитується за шкалою Д проти поверхні движка В.

5. Визначення діаметрів дроту проводиться за допомогою пазів Ж. Показники призначення. Найменування показника. Одиниця виміру. Значення. Контроль глибини дефектів (вм'ятин, вибоїв), глибини оброблення шва до кореневого шару, перевищення крайок (шкала Г), 0 - 15 мм. Контроль висоти посилення шва (шкала Г), 0 - 5 мм.

Контроль величини притуплення і ширини шва (шкала Е), 0 - 50 мм. Контроль зазорів (шкала І), 0,5 - 4,0 мм. Контроль кутів скосу кромок (шкала Д), 0 - 45 град. Визначення номінального значення діаметра електродів, 1,0; 1,2; 2,0; 2,5; 3,0; 3,25; 4,0; 5,0 мм.

Також зварювальник користується деякими вимірювальними інструментами (лінійка, рулетка). Для перевірки кутів використовується кутник.

Закріплення матеріалу

1. В чому полягає підготовка металу до зварювання?

2. Яким чином проводять розчищання кромок?

3.Як складають деталі для зварювання?

4. Які пристосування використовують для складання деталей?

5.Як переносять розміри деталі з креслення на метал?

2.5.Інструктаж з техніки безпеки та закріплення нового матеріалу

Оскільки зварювальні роботи — процес підвищеної небезпеки, існує безліч факторів ризику отримання травми:

- іскри, що утворюються у процесі зварювання, легко пропалюють всі види тканин, окрім спецзахисту. Це призводить до опіків різного ступеню тяжкості;

- бризки розплавленого металу пропалюють взуття зі штучних матеріалів;

- за розплавлення металу утворюються гарячі пари, які призводять до опіків очей або шкіри обличчя;

- під час викидання іскор у процесі зварювання можуть спалахнути горючі матеріали поблизу;

- ризик ураження електричним струмом у разі поганої ізоляції кабелю;

- шуми високого рівня, які генерує зварювальний апарат під час роботи;

- ультрафіолетове та інфрачервоне випромінювання;

- під час дугового зварювання випромінюється яскраве світіння, яке сліпить очі;

- під час плавлення металів у повітря виділяються випари з речовинами, які надають шкідливий вплив на органи дихання: свинець, хром, цинк, кадмій та інші;

- висока ймовірність отримання опіку через тепловий вплив пальника або електричної дуги.

Щоб уникнути будь-яких ризиків потрібне суворе дотримання стандартів безпеки.

Загальні правила з техніки безпеки під час роботи зі зваркою:

- Постійно контролюйте формування зварювального шва.

- Огороджуйте робочу зону захистом висотою 1,8 метри, щоб зварювальна дуга не нашкодила випадковим перехожим.

- На місці проведення робіт не має бути сміття та легкозаймистих предметів.

- Використовуйте засоби захисту очей і обличчя.

- Під час робіт на висоті використовуйте страхувальні пояси.

- Пересувайте зварку тільки після повного припинення подачі електроживлення.

- Слідкуйте, щоб зварювальні кабелі не скручувалися в процесі роботи.

- Під час виконання кузовних робіт на автотранспорті обов'язково відключайте акумулятор.

- Обов'язково носіть спеціальний одяг: краги з вогнетривких матеріалів, взуття зі шкіри та повсті, захисну маску і, у разі необхідності, респіратори і каску.

Навіть якщо ваша зварка може працювати у вологому середовищі, дана операція суворо заборонена. Працювати під дощем або в снігопад небезпечно!

Також не варто забувати, що в процесі плавлення металів утворюється інтенсивне випаровування шкідливих речовин. Тому робота за відсутності витяжної вентиляції є неприпустимою. У виняткових випадках можна використовувати спеціальні засоби захисту органів дихання, але лише нетривалий час.

Робота з електричними схемами зварювального апарату вимагає підвищеної уваги. Щоб уникнути ураження струмом та отримання електричного опіку слід дотримуватися заходів безпеки:

- обов'язково перевірте заземлення зварювального обладнання перед його увімкненням;

- для освітлення рекомендується використовувати джерела з освітленням у 12 В;

- перевіряйте стан ізоляції кабелів і електродотримачів — на них не має бути тріщин, розривів та інших пошкоджень;

- перевіряйте надійність всіх контактів до початку робіт;

- живлення енергії повинно подаватися через розподільний щит зі встановленими запобіжниками.

Оптична безпека

Для захисту обличчя та органів зору під час проведення зварювальних робіт слід використовувати спеціальні засоби індивідуального захисту — маски зварювальника. Економити на них небезпечно для життя і здоров'я.

Слід виділити особливий тип маски зварювальника — «Хамелеон». Вони оснащені функцією автоматичного регулювання прозорості щитка (затемнюється тільки під час запалювання дуги). Сучасні моделі масок дозволяють налаштовувати кут нахилу, глибину посадки і окружності. Це не тільки забезпечує надійний захист очей зварювальника, але і робить роботу комфортніше.

Пам'ятайте, що захисні скельця окулярів забезпечать високий рівень захисту очей зварювальника, але вони не захищають шкіру обличчя від опіків.

Вимоги до засобів захисту:

Перевіряйте спецодяг на наявність масляних плям та інших виробничих мастил перед початком кожного робочого дня.

Взуття має бути на товстій підошві, що не пропускає струм. Наявність на взутті металевих накладок або цвяхів неприпустима.

Усередині носка взуття має бути щільна вставка для захисту пальців ніг від важких предметів.

Краги підбираються за типом зварювальних робіт. У деяких випадках (наприклад, під час газозварювання) замість захисного костюма можуть використовуватися нарукавники і фартухи.

У масці зварювальника не має бути дефектів. Вона повинна підбиратися суворо за розміром — кріплення до голови має бути щільним.

Світлофільтр повинен не тільки добре захищати очі, але і забезпечувати хороший огляд зварювальнику, щоб він міг контролювати робочий процес.

За будь-яких порушень вимог до засобів захисту ризик отримання опіку та інших травм значно підвищується.

ІІІ. Поточний інструктаж майстра (вправи або виробничі самостійні роботи учнів).

Кожен учень виконує по одному зразку - з`єднанню, повернувшись в лабораторію ви повинні провести вимірювальний контроль, згідно листів завдань з використання УШС- 3

Демонстраційний показ виконання вправ:

- Зачистка деталей

- Розмічання розмірів

- Різання елементів та форми кромок

- Зачистка кромок

- Перевірка точності розмірів деталей

Вимірювання виконують наступним чином:

1. Для контролю розміру зазору між зварювальними деталями ввести клинову частину движка в контрольований зазор до упору, та зняти вимірювання.

2. Для контролю кутів скоса кромок встановлюють шаблон іншою площиною (Б) на поверхню, повернути движок до суміщення з вимірювальною площиною.(градус.)

3. Для визначення діаметру електрода, електродного дроту, його вставляють в пази шаблона, використовуючи пази як калібри - скоби.

4. Контроль притуплення та ширини шва виконується за допомогою шкали, як вимірювальна лінійка.

5. Для контролю глибини дефектів ( це вм’ятин та забоїн ), привищення кромок, глибини розкрою стика до кореневого слою та висоти усилення шва, шаблон встановлюють на поверхню виробу , площиною А. Повертаємо движок навколо осі до зіткнення кінця покажчика з вимірювальною поверхнею ( поверхня вм’ятин, кромки шва). Зняти вимірювання за шкалою.

3.1. Цільові обходи робочих місць учнів:

- прослідкувати за своєчасним початком роботи учнів і організацією робочих місць;

- перевірити правильність виконання трудових прийомів роботи;

- прослідкувати за дотриманням правил безпеки праці;

- перевірити правильність способів і прийомів самоконтролю виконання операцій (указати конкретно, в яких учнів які операції);

- перевірити вміння учнів користуватися картками письмового інструктажу, технічною документацією;

- майстру провести проміжний контроль операцій, які виконують учні (указати конкретно, в яких учнів які операції);

- звернути увагу на самостійне виконання робіт учнями;

- оказати допомогу невстигаючим учням (указати прізвища);

- видати і пояснити додатково завдання найбільш встигаючим учням (указати завдання і прізвища);

- провести приймання і оцінку робіт за урок, виставити оцінки в таблицю.

3.2. Передбачити в плані питання проведення колективних поточних інструктажів.

|

Прізвище учня |

Оцінки за |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

ІV. Заключний інструктаж (тривалість 30хв.)

4.1. Підвести підсумки роботи групи за день.

4.2. Відмітити позитивні сторони і найбільш характерні недоліки у роботі групи.

4.3. Майстру показати засоби виправлення помилок та дефектів.

4.4. Дати коротку характеристику роботи учнів і повідомити оцінки.

4.5. Підготувати учнів до наступного уроку, записати домашнє завдання і завдання до наступного уроку.

4.6. Прийняти робочі міста учнів і майстерню після прибирання.

Майстер виробничого навчання Вікторія КЛИМЧУК

про публікацію авторської розробки

Додати розробку