Методичні рекомендації для викладання тем з предмету "Обладнання для виконання зварювальних робіт"

1. Тема: РОБОЧЕ МІСЦЕ, ІНСТРУМЕНТ ТА ОДЯГ ЕЛЕКТРОЗВАРНИКА

Робоче місце зварника з усіма необхідними пристроями і підведенням зварювального струму називається зварювальним постом

Види зварювальних постів:

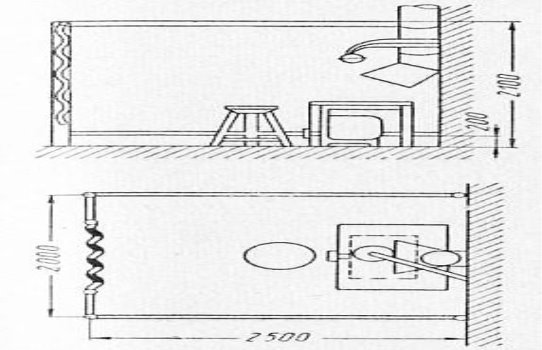

1. Стаціонарний зварювальний пост. Робоче місце зварника (зварювальна кабінка) , обладнане всім необхідним. Використовується для виконання зварювальних робіт невеликих конструкцій (рис.1)

2. Пересувний зварювальний пост – робоче місце зварника для зварювання великих конструкцій. Пересувне робоче місце зварника, огороджене переносними щитами; стоять попережувальні знаки. Якщо на вулиці дощ, сніг – над місцем зварювання встановлюються укриття.

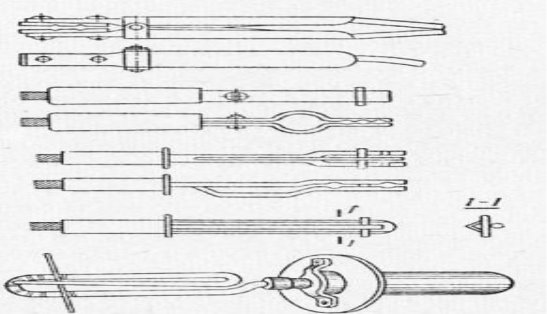

Основним робочим інструментом зварника є електродотримач електродів, від якого в значній мірі залежить зручність роботи. Тримач повинен міцно утримувати електрод, забезпечувати надійний контакт і допускати швидку і зручну зміну електродів без дотику до струмоведучих і нагрітим металевим частинам власника. Електродотримач повинен мати мінімальну вагу і зручний захоплення (рис. 2). Струм до держателю підводиться особливо гнучкими проводами, що не стесняющими руху руки зварника. Для зменшення ваги дроти в ньому допускають підвищені щільності струму. Зазвичай застосовують провід перетином 35 або 50 мм 2 а також дроти по 16 або 25 мм

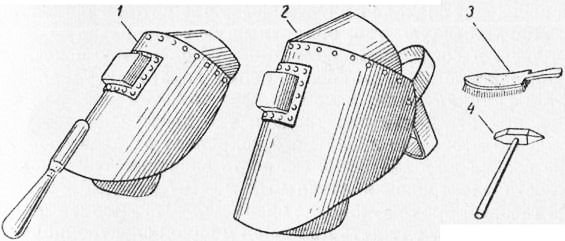

2. Проводи повинні мати справну ізоляцію, захищену надійної опліткою. Для захисту кистей рук від опіків і випромінювань дуги зварник повинен надягати шкіряні або брезентові рукавиці. Особа зварника захищається від опіків і випромінювань дуги щитком, який він тримає в лівій руці, або шоломом-маскою, що надягають на голову. Щитки або шоломи виготовляють з легкого ізолюючого негорючого матеріалу, наприклад з листової фібри. Щиток або маска мають оглядове віконце з густозабарвлені спеціальним захисним кольоровим склом, що затримує небезпечні випромінювання дуги. Зовні дороге кольорове скло захищається змінним безбарвним склом, що сприймає бризки металу.

Для захисту від опіків зварник надягає брезентовий фартух або, краще, брезентовий комбінезон, а голову захищає від іскор і бризок металу шапкою або кепкою. Для очищення металу зварювальник користується щітками зі сталевого дроту, зубилами і молоточками для відбивання шлаку. Для перевірки розмірів шва і підготовки крайок зварювальник користується калібрами і шаблонами. Нормальний комплект інструмента електрозварника показаний на рис. 46. Для виміру зварювального струму кожен зварювальний пост повинен мати справний амперметр, розташований зручно для зварника.

Рисунок. 1. Стаціонарний зварювальний пост - зварювальна кабіна

Рисунок. 2. Електродотримачі

Рисунок . 3. Інструмент електрозварника:

1 - ручний щиток для захисту обличчя зварювальника; 2 - шолом або маска; 3 дротяна щітка для очищення металу; 4 - молоточок для збивання шлаку

Тимчасові робочі місця зварювальника застосовують для робіт, які виконуються безпосередньо на устаткуванні або установках, які неможливо перемістити до зварювального поста. Такі місця повинні бути відгороджені вогнестійкими ширмами, щитами і забезпечені засобами первинного пожежогасіння і вогнегасниками. Тип ємкість і кількість вогнегасників визначають залежно від їх продуктивності, площі дії, класу приміщення і так далі. Окрім вогнегасника робоче місце зварювальника обладнується ящиком з піском, відром і іншими засобами пожежогасіння.

Зварювальний пост комплектується джерелом живлення, електродотримачем, зварювальними дротами необхідної довжини, затисками для струмопровідного дроту, зварювальним щитком із захисними світлофільтрами. При необхідності робоче місце може бути обладнане засобами малої механізації, що полегшить не лише зварювання але і навантажувально-розвантажувальні роботи. У будь-якому випадку не можна забувати про засоби протипожежного захисту, оскільки зварювання є пожежонебезпечною роботою. Не слід захаращувати робоче місце непотрібними речами і устаткуванням, оскільки це не лише заважатиме роботі, але і представлятиме небезпеку.

При виконанні зварювальних робіт в монтажних умовах на відкритому повітрі робоче місце зварювальника і устаткування обов'язково має бути захищене від атмосферних дій. Для цих цілей застосовують намети, навіси або переносні тенти і так далі. Застосування зварювального устаткування на монтажних майданчиках створює ряд труднощів по його зберіганню. Кожного разу після закінчення роботи потрібно переміщати апарат до місця зберігання. Краще всього, якщо зварювальний апарат міститься закритому приміщенні, а до робочого місця протягують лише зварювальні кабелі. Якщо це неможливо, то краще всього зварювальний апарат встановити на пересувний візок, що значно полегшить його транспортування.

Робочий інструмент зварювальника повинен комплектуватися, зважаючи на специфіку роботи. Але існує певний перелік інструменту без якого обійтися неможливо. Кожен електрозварник повинен мати захисний щиток або маску, рукавиці, молоток, зубило або крейцмейсель для відбиття шлаку, сталеву щітку. Зварювальник що працює з неплавячимся електродом, повинен мати набір заточених вольфрамових електродів, комплект гайкових ключів, пасатижі або кусачки. На стаціонарному робочому місці інструмент зберігається в спеціальному ящику, а для роботи на монтажному майданчику у зварювальника має бути спеціальна сумка призначена для зберігання інструменту. Це може бути один з портативних ящиків для інструменту, виготовленням яких займаються багато фірм. Правильно підібраний і справний інструмент економить час і сприяє продуктивній праці.

2. Тема : ПІДГОТОВКА ТА СКЛАДАННЯ МЕТАЛУ ДО ЗВАРЮВАННЯ

- Підготовка кромок і поверхонь для зварювання повинна виконуватись механічною обробкою або шляхом термічного різання чи стругання (кисневого, повітряно-дугового, плазмодугового) з наступною механічною обробкою (різцем, фрезою, абразивним інструментом). Глибина механічної обробки після термічного різання (стругання) повинна бути вказана в НД залежно від сприйнятливості сталі конкретної марки до термічного циклу різання (стругання).

- При складанні стикових з’єднань труб без підкладних кілець з односторонньою обробкою кромок і які зварюються без підварки кореня шва, зміщення (незбіг) внутрішніх кромок не повинно перевищувати значень, встановлених НД.

- Кромки деталей, які підлягають зварюванню, і ділянки, що примикають до них, повинні бути очищені від окалини, фарби, масла та інших забруднень відповідно до вимог НД.

- Приварка та видалення допоміжних елементів (складальних пристроїв, тимчасових кріплень та ін.) повинні проводитись згідно з вказівками креслень і НД. Приварка цих елементів повинна виконуватись зварником, який допущений до зварювання даного виробу.

- Прихватка зібраних для зварювання елементів повинна виконуватись з використанням тих самих зварювальних матеріалів, які будуть використані (або допускаються до використання) для зварювання даного з’єднання.

3

2.Підготовка та складання деталей для зварювання

Підготовка деталей до зварювання полягає в очищанні, випрямлянні, розмічанні, різанні й складанні.

Кромки та прилеглу зону (шириною 20-30 мм з кожного боку) очищують від іржі, фарби, окалини, масла та інших забруднень до металевого блиску щітками, полум'ям, а при відповідальних з'єднаннях використовують травлення, знежирення, піскоструменеву обробку.

Деталі з вм'ятинами, випинами, хвилястістю, жолобленнями та викривленнями обов'язково випрямляють. Листовий, сортовий прокат випрямляють у холодному стані ручним і машинним способом. Сильно деформований метал випрямляють у гарячому стані. Для випрямляння застосовують молотки, преси, правильні машини.

Для перенесення розмірів деталі з креслення на метал використовують розмічання. При цьому користуються інструментами: лінійкою, кутником, циркулем, рисувалкою, шаблонами. В процесі розмічання необхідно враховувати укорочення заготовок при зварюванні. Тому передбачають припуск з розрахунку 1 мм на кожний поперечний стик і 0,1-0,2 мм на 1 м поздовжнього шва.

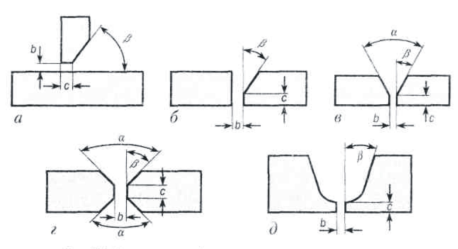

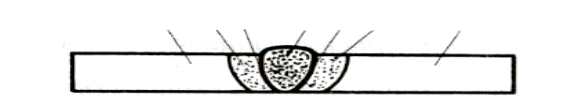

Після розмічання застосовують термічне або механічне різання, при якому заготовкам надають необхідних розмірів. Кромки розчищають вручну напилками, зубилом або механічним способом на фрезерних, стругальних верстатах та ін. Кут розчищання кромок залежить від способу зварювання, хімічного складу й товщини металу. Його величину перевіряють шаблонами. Конструктивні елементи розчищання кромок показані на рис. 7.1.

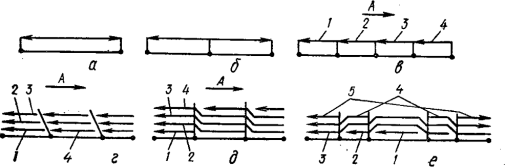

Під зварювання деталі складають за такими способами:

– повне складання виробу з наступним зварюванням усіх швів;

– почергове під'єднання деталей до вже звареної частини виробу;

– попереднє складання й зварювання виробу з окремих вузлів.

Точність, продуктивність та економічність виготовлення зварних виробів залежить від правильності вибору базових поверхонь (баз) для складання зварних конструкцій. За базові приймають поверхні з найбільшими розмірами; в якості напрямної бази — найдовшу поверхню; опорною базою вважають поверхню будь-яких розмірів у нормальному стані й постійної форми (відсутність рубців, швів, задирок). Для циліндричних деталей вибирають подвійну напрямну базу — призми. При виборі баз необхідно враховувати наявність складальних пристосувань, вид заготовок, жорсткість деталей і точність їх взаємного розташування, зазори в з'єднаннях, зварювальні

4 деформації тощо. Базова деталь визначає розташування вузла у виробі та орієнтує інші деталі й вузли зварної конструкції.

Рисунок 1.1. Конструктивні елементи різання кромок:

а —розчищання однієї кромки в кутовому з'єднанні; б —розчищання однієї кромки в стиковому з'єднанні; в — V-подібне розчищання кромок в стиковому з'єднанні; г — Х-подібнє розчищання кромок у стиковому з'єднанні; д — U-подібне розчищання кромок у стиковому з'єднанні; α — кут розчищання кромок (60-90°); β— кут скосу кромки (30-50°; b — зазор (1-4 мм); с — притуплення кромок (1-3 мм)

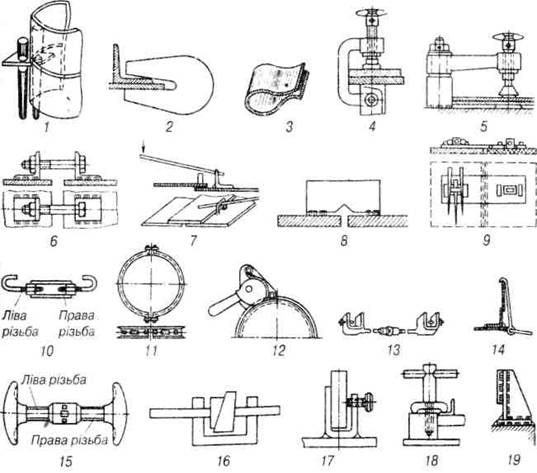

Для складання та зварювання використовують різноманітні пристосування: скоби, упори, затискачі, струбцини, прихвати. хомути тощо (рис. 7.2):

– універсальний клиновий затискач для монтажного складання циліндричних і конічних конструкцій (/);

– ручна клинова скоба для складання листового і профільного металу (2);

– ручна пружинна скоба для складання профільного металу (3);

– гвинтова струбцина для складання деталей різного профілю (4);

– поворотний гвинтовий затискач для складання і кріплення деталей у масовому виробництві (5);

– кутниковий прихват із болтом для складання крупних конструкцій з листового матеріалу (6);

– скоба прихватна з ломом для конструкцій, які складаються внапуск у монтажних умовах (7);

– гребінка на прихватках для складання крупних листових конструкцій (8);

– прихватні шайби з планками і клинами для складання листових конструкцій (9);

5

– гвинтовий стягувач для складання конструкцій з листового, штабового та профільного металу (10);

– стягувальне кільце для складання циліндрів і трубопроводів великого діаметра (11);

– гнучкий хомут з ексцентриковим затискачем для складання поздовжніх швів циліндричних деталей (12);

– гвинтовий розпірно-стягувальний пристрій для складання листових конструкцій і плоскостінних виробів (13);

– гак із ломом для зближення кромок при монтажному складанні крупних листових конструкцій (14);

– гвинтовий розпір для складання циліндричних деталей (15);

– клиновий розпір для складання деталей машинобудівних конструкцій (16);

– гвинтова упорна скоба для складання деталей обмежених розмірів (17);

– односторонній гвинтовий упор для складання профілів ферм та інших конструкцій (18);

– односторонній упор для складання конструкцій на стаціонарних постах (19)

Рисунок 1.2. Складально-зварні пристосування

Складені деталі з'єднують прихватками. Залежність довжини прихваток і відстані між ними від товщини металу й довжини шва вказані в табл. 7.1. Накладання прихваток необхідне для того, щоб положення деталей і зазор між ними були постійними в процесі зварювання. Прихватки повинні проварювати корінь шва, тому що при накладанні основного шва вони можуть повністю не переплавитись.

Тема : ЗВАРЮВАЛЬНА ДУГА

Електричною дугою називають тривалий розряд електричного струму між двома електродами в іонізованій суміші газів і парів металів, а також компонентів, які входять до складу покриттів електродів і флюсів.

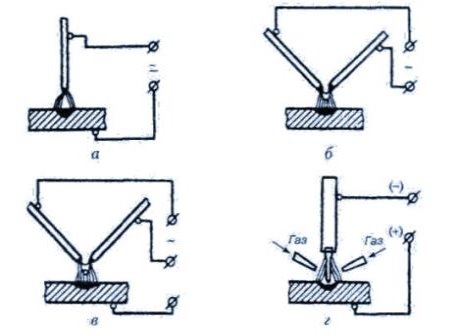

Залежно від способу підведення зварювального струму, роду струму та інніих ознак розрізняють такі види зварювальної дуги:

– дуга прямої дії (рис. 1, а) горить між електродом і основним металом;

– дуга непрямої дії (рис. 1, б) горить між двома електродами, а основний метал не увімкнений в електричне коло;

– трифазна дуга (рис. 1, б) горить між двома плавкими електродами і основним металом;

– стиснена дуга (рис. 1, г) горить між електродами і стиснена газом (плазмова дуга).

Рис. 1 Види зварювальної дуги: а — прямої дії; б — непрямої дії; в — трифазна; г — стиснена

У звичайних умовах гази не проводять електричного струму, бо вони складаються з атомів і нейтральних молекул, які не є носіями електричних зарядів. Для утворення й підтримання горіння дуги необхідно, щоб у просторі між електродами були електрично заряджені частинки (електрони та іони). Процес утворення таких частинок називається іонізацією, а газ — іонізованим. Енергія, витрачена на утворення іонів і відривання електронів від атомів, називається потенціалом іонізації. Найменший потенціал іонізації мають лужні й лужно-земельні метали (калій, натрій, кальцій) та їх сполуки, оксид заліза, які вводять в електродні покриття для підвищення стійкості горіння дуги.

Запалювання дуги постійного струму проходить таким чином. При короткому замиканні електрода (катод) на виріб (анод) виділяється велика кількість тепла, яке прискорює рух вільних електронів по замкненому зварювальному колі. Після відриву (відводу) електрода від виробу під впливом електричного поля вільні електрони починають вилітати в міжелектродний простір. Виникає електронна емісія — самовільний вихід вільних електронів з катода у газове середовище, що призводить до збудження електричної дуги. Електрони, які вилетіли з кінця електрода, поповнюються з джерела живлення зварювальним струмом і дуга буде горіти постійно.

У дуговому проміжку розрізняють ударну, фото- і теплову іонізацію. При ударній іонізації електрони, які вийшли з електрода (катода) на шляху до анода зіштовхуються з атомами, вибиваючи з їхніх орбіт електрони і утворюючи позитивні іони або приєднуються до атомів, утворюючи негативні іони. Фотоіонізація полягає в утворенні заряджених частинок під впливом світлових (ультрафіолетових) променів, які поглинаються атомами й молекулами. Теплова іонізація проявляється при підвищенні температури нагрівання газів і парів дуги, що призводить до збільшення числа ударів іонів та електронів, а значить й утворення нових. Таким чином безперервна іонізація створює необхідні умови для стійкого горіння дуги. У сучасному зварювальному обладнанні для іонізації газу використовують високовольтний розряд спеціального генератора високочастотних коливань — осцилятора, який збуджує дугу без дотику електрода до виробу.

2. Будова зварювальної дуги

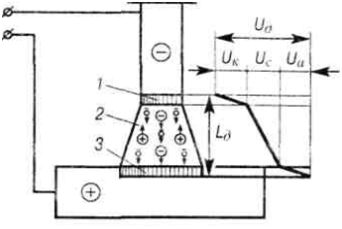

Зварювальна дуга — це ділянка електричного кола, на якій проходить спад напруги і яка поділяється на три області: катодну та анодну плями й стовп дуги (рис. 2).

Рис. 2 Будова електричної дуги і розподіл напруги на її областях: 1 — катодна пляма; 2 — стовп дуги; З — анодна пляма

Катодна пляма є джерелом електронів. Температура її досягає 2400~2600°С (для сталевих електродів). У катодній плямі виділяється близько 38% загальної кількості тепла, а спад напруги (UK) пов'язаний з витратами на емісію та розгін електронів і становить 12-17 В.

Стовп дуги є провідником електричного струму, де утворюються вторинні електрони та іони. Стовп дуги нейтральний. У ньому одночасно знаходиться однакова кількість заряджених частинок протилежних знаків. Процес з'єднання позитивних іонів з електронами й утворення нейтральних атомів називається рекомбінацією. У стовпі дуги виділяється близько 20% її загального тепла, а спад напруги (Uс) зростає при збільшенні довжини дуги (Lд) і становить 2-12 В. Температура стовпа дуги залежить від сили зварювального струму і досягає 6000-8000Х. Температура краплі металу на кінці електрода дорівнює 2150°С, а при перельоті через стовп дуги — 2350°С. Середня температура зварювальної ванни становить 1770°С.

Анодна пляма є місцем входу електронів і має температуру 2400-2600°С, але в результаті бомбардування електронами на ній виділяється більше тепла (42%), ніж на катодній плямі. Спад напруги на анодній плямі (Ua) пов'язаний з витратами енергії на бомбардування анода електронами й дорівнює 2-11 В. Поверхня анодної плями під впливом сильного бомбардування має увігнуту форму, яку називають кратером.

Загальний спад напруги на дузі вираховують за формулою:

електричний дуга зварювальний струм

Ua = UK+Uc+ Ua = 16÷40 В.

При зварюванні дугою постійного струму існує пряма та зворотна полярності. Для прямої полярності електрод (катод) слід під'єднати до негативної клеми джерела живлення, а виріб (анод) — до позитивної. При цьому більше тепла буде виділятись на виробі, тому пряму полярність використовують для зварювання товстих металів. При зворотній полярності катодну й анодну плями міняють місцями, тобто катодом буде виріб, а анодом — електрод. Цю полярність використовують для зварювання тонких металів, щоб уникнути пропалів, і для високолегованих сталей, щоб зменшити вигоряння легуючих елементів.

При зварюванні змінним струмом полярність змінюється з частотою 50 Гц, тобто 100 разів за секунду. При переході синусоїди струму через нульове значення, струм у дузі припиняється, тому дуга змінного струму менш стійка порівняно з дугою постійного струму. При зварюванні змінним струмом кількість тепла, що виділяється на електроді й виробі, буде однаковим. Якщо дуга змінного струму горить між матеріалами з різними фізичними властивостями, то може виникнути різна провідність стовпа дуги, тобто з'явиться постійна складова струму. Таке явище спостерігається при зварюванні в захисних газах вольфрамовим електродом алюмінію, що негативно впливає на якість зварного шва.

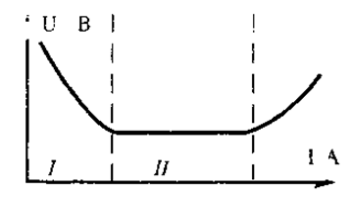

3. Вольт-амперна характеристика зварювальної дуги

Основною характеристикою зварювальної дуги є статична вольт-амперна характеристика. Це залежність напруги на дузі при постійній її довжині від сили зварювального струму (рис. 3). Крива статичної вольт-амперної характеристики має три області: спадаючу (І), жорстку (II) і зростаючу (III). Спадаюча — при збільшенні струму напруга зменшується, жорстка — збільшення струму не змінює напруги дуги і зростаюча — збільшення зварювального струму призводить до зростання напруги дуги.

При ручному зварюванні покритими електродами статична характеристика дуги спадаюча, а при збільшенні струму переходить до жорсткої. При зварюванні у вуглекислому газі і під флюсом статична характеристика жорстка з переходом до зростаючої. Колисила струму не змінюється, напруга дуги залежить від її довжини.

Рис. 3 Статистична вольт-амперна характеристика зварювальної дуги

Зварювальна дуга є потужним джерелом тепла. Майже вся електрична енергія, що споживається дугою, перетворюється у теплову енергію і витрачається на плавлення металу Частина тепла витрачається на нагрівання навколишнього повітря.

Повна теплова потужність дуги залежить від величини зварювального струму та напруги дуги і визначається за формулою:

![]()

де Q — повна теплова потужність дуги, кал/с (1 кал = 4,1868 Дж); 0,24 — коефіцієнт переводу електричних одиниць у теплові, кал/Вт • с; Ізв — сила зварювального струму, А; Uд — напруга дуги, В.

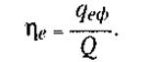

Теплота, яка безпосередньо вводиться у виріб, називається ефективною тепловою потужністю дуги і визначається за формулою:

![]()

де qеф — ефективна теплова потужність дуги, кал/с; ηе— ефективний коефіцієнт корисної дії нагрівання виробу дугою.

Ефективний коефіцієнт корисної дії нагрівання дугою є відношенням ефективної теплової потужності дуги до її повної теплової потужності:

Залежно від способу зварювання, марки електрода, флюсу, типу зварного з'єднання, швидкості зварювання, роду струму та його полярності, ефективний коефіцієнт корисної дії становить:

– при зварюванні покритими електродами — 0,5 + 0,85;

– при зварюванні неплавкими електродами — 0,5 + 0,65;

– при зварюванні під флюсом — 0,85 + 0,93;

– при зварюванні в аргоні — 0,5 + 0,6.

Кількість тепла, що вноситься дугою у виріб на одиницю довжини шва, називається погонною енергією зварювання і визначається за формулою:

де qn — погонна енергія зварювання, кал/см; Vзв — швидкість зварювання, см/с.

Чим вища погонна енергія, тим сильніше прогрівається метал шва, а із збільшенням швидкості зварювання нагрівання металу зменшується.

Погонна енергія знаходиться у прямій залежності від площі поперечного перерізу шва і визначається за емпіричною формулою:

![]()

де F — площа поперечного перерізу шва, мм2.

За допомогою цієї залежності без значних розрахунків можна визначити переріз однопрохідного шва і встановити необхідну кількість проходів при багатошаровому зварюванні.

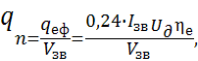

Зварювальна дуга, як і будь-який інший провідник, взаємодіє з магнітним полем. Відхилення стовпа дуги під впливом магнітного поля називається магнітним дуттям. Струм, який проходить по зварювальних кабелях, електроду та дузі, створює навколо дуги і у зварюваному металі магнітні поля (рис. 4). Щодо осі дуги вони розташовані несиметрично і можуть її відхиляти в бік меншої напруженості магнітного поля, що утруднить зварювання або призведе до обриву дуги. В основному це явище спостерігається при зварюванні постійним струмом. При зварюванні змінним струмом полярність змінюється з частотою струму, тому магнітне дуття спостерігається значно рідше.

Рис. 4 Вплив магнітного поля на зварювальну дугу: а — нормальне положення дуги; б — відхилення дуги за рахунок нерівномірної напруженості магнітного поля; в— відхилення дуги за допомогою феромагнітних мас; H1 і Н2— напруженість магнітного поля

Найчастіше магнітне дуття викликають масивні металеві вироби (великі феромагнітні маси), що розташовані поряд із зварною ванною і притягують дугу. Це може викликати непровари, нерівномірне розплавлення кромок, погіршення зовнішнього вигляду шва. Дію магнітних полів можна послабити таким чином:

– зворотний кабель (провід) приєднати поряд із місцем зварювання;

– змінити нахил електрода таким чином, щоб його нижній кінець був направлений у бік магнітного дуття;

– тимчасово розмістити додатковий феромагнітний матеріал (з протилежного боку) для створення симетричного магнітного поля;

– виконувати зварювання короткою дугою, менш схильною до відхилення;

– замінити постійний струм на змінний, який більш стійкий проти магнітного дуття;

– застосувати інверторні джерела живлення;

– використати стабілізатори дуги.

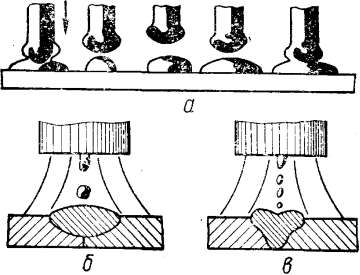

Електродний метал плавиться за рахунок тепла стовпа дуги й тепла зварювального струму. Кінець електрода нагрівається до температури 2300-2500°С, яка забезпечує його плавлення та утворення крапель розплавленого металу. Ці краплі під впливом сил поверхневого натягу, тяжіння, тиску газів, електростатичних й електродинамічних сил переносяться через дуговий простір у зварювальну ванну. Залежно від розмірів і швидкості утворення крапель розрізняють краплинне та струминне перенесення. Краплинне перенесенняхарактерне для ручного дугового зварювання покритими електродами (крупнокраплинне) та для механізованого зварювання під флюсом і в захисних газах (дрібнокраплинне). Струминне перенесення крапель спостерігається при зварюванні в аргоні на критичних струмах.

Краплі можуть бути величиною від тисячних часток міліметра до декількох міліметрів. За 1 с переноситься від однієї-двох до 150 крапель і більше. Вони завжди переміщуються вздовж осі електрода в напрямку зварної ванни незалежно від просторового розташування шва. При збільшенні сили зварювального струму розмір крапель зменшується, а кількість збільшується. При збільшенні напруги (довжини дуги) розмір крапель збільшується, але зменшується їх кількість. Струминне перенесення утворюють дрібні краплі, які прямують одна за одною у вигляді безперервного ланцюга (струменя). При цьому зменшується вигоряння легуючих елементів і розбризкування, підвищується чистота металу шва та швидкість плавлення електрода. Струминне перенесення неможливе при зварюванні покритими електродами через низьку густину струму на електроді (10-20 А/мм2). При ручному дуговому зварюванні у вигляді крапель переноситься до 95% електродного металу, а решта 5% — це пара й бризки, які осідають на поверхні виробу. На відміну від електродугового зварювання при електрошлаковому процесі збільшення зварювального струму й напруги впливає однаково та викликає збільшення кількості крапель, зменшуючи їх розміри.

Плавлення основного металу проходить за рахунок тепла стовпа дуги й тепла приелектродної ділянки. Глибина та ширина проплавлення металу визначається концентрацією теплового й силового впливу дуги. Порівняно з неплавким електродом, дуга плавкого електрода має більший силовий вплив на зварну ванну. Тиск газового потоку становить 1% від тиску, створюваного електромагнітними силами.

4. Тема : Суть ручного дугового способу зварювання , обладнання

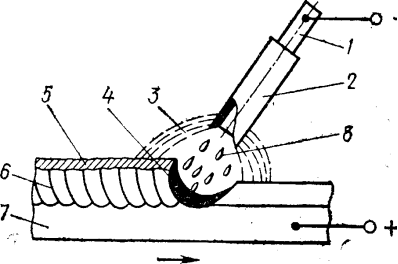

Найобсяжнішим серед інших видів зварювання є ручне дугове зварювання — зварювання плавленням штучними електродами, при якому подача електрода та переміщення дуги вздовж зварюваних кромок виконуються вручну. Схема процесу показана на рис. Дуга горить між стержнем 1 електрода та основним металом 7. Під дією теплоти дуги електрод і основний метал плавляться, утворюючи металеву зварювальну ванну 4. Краплі 8 рідкого металу з електродного стержня, що розплавляється, переносяться у ванну через дуговий проміжок.

Одночасно із стержнем плавиться покриття 2 електрода, утворюючи газовий захист 3 навколо дуги та рідку шлакову ванну на поверхні розплавленого металу.

Металева та шлакова ванни разом утворюють зварювальну ванну. Із рухом дуги метал зварювальної ванни твердне й утворюється зварний шов

- Рідкий шлак із остиганням утворює на поверхні шва тверду шлакову кірку 5, яка видаляється після остигання шва. Щоб забезпечити заданий склад і властивості шва, зварювання виконують покритими електродами, до яких висуваються спеціальні вимоги.

Рисунок 4.1. - Ручне дугове зварювання металевим електродом з покриттям (стрілкою показано напрям зварювання)

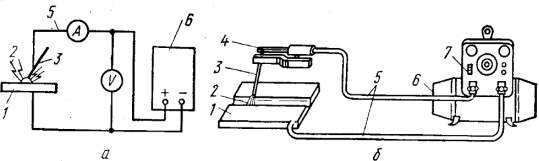

Зварювальний пост для ручного дугового зварювання оснащують джерелом живлення, струмопідводом, потрібними інструментами. Схема живлення дуги показана на рис.. Зварювальні пости можуть бути стаціонарними та пересувними.

Рисунок 4.2. - Схема живлення дуги при ручному дуговому зварюванні (на постійному струмі):

а — електрична схема; б — загальне компонування поста для зварювання; 1 — виріб; 2 — зварювальна дуга; 3 — електрод; 4 — електродотримач; 5 — зварювальні проводи; 6 — джерело живлення; 7 — щит з приладами контролю та регулювання параметрів режиму зварювання.

ОБЛАДНАННЯ ДЛЯ РУЧНОГО ДУГОВОГО ЗВАРЮВАННЯ

Трансформатор — статичний електромагнітний пристрій із двома або більшим числом індуктивно зв'язаних обмоток, який служить для перетворення за допомогою електромагнітної індукції змінного струму однієї напруги в змінний струм іншої напруги.

Класифікація

За призначенням трансформатори бувають: силові, узгоджувальні та імпульсні;

за потужністю – малої, середньої та великої потужності;

за кількістю обмоток – двообмоткові та багатообмоткові;

за способом охолодження – сухі і масляні;

за типом осердя – стержньові, броньові і тороїдні; а також – без осердя (повітряні);

за кількістю фаз – однофазні і трифазні.

Силові трансформатори призначені для перетворення електричної енергії в електричних мережах та в установках для її приймання і використання. Вони складають основну, найбільш численну групу.

Потужні силові трансформатори встановлюють на електростанціях для підвищення електричної енергії генераторів. Передача електроенергії по лінії електропередачі високою напругою і малими струмами значно зменшує втрати потужності, що дає можливість зменшити переріз проводів та істотно знизити витрати кольорового металу.

У кінці лінії електропередачі встановлюють трансформатори, які знижують напругу до рівня, необхідного для розподілу її між великими споживачами (міста, населені пункти, промислові підприємства, цехи підприємств та ін.).

У місцях споживання електроенергії встановлюють трансформатори, які знижують напругу до експлуатаційної. Більшість споживачів працюють при напрузі 220, 380 і 660 В.

Отже, електроенергія, яка передається від електростанції до електроприймачів, трансформується декілька разів. Спочатку підвищується, а потім знижується.

Трансформатори, призначені для підвищення напруги, називаються підвищувальними, а трансформатори, призначені для зниження напруги,— знижувальними.

Трансформатори широко використовують у радіо- і телеапаратурі, у вимірювальних пристроях, місцевому освітленні тощо.

Трансформатори, які використовуються для узгодження напруги або опорів між каскадами в радіопристроях, називаються узгоджувальними.

Трансформатори, призначені для передачі імпульсів напруги або струмів з однієї мережі в іншу, називаються імпульсними. Вони широко використовуються в імпульсній техніці.

Залежно від потужності трансформатори випускають з природним і масляним охолодженням. Активні частини трансформаторів у потужних енергетичних установках занурюють в мінеральне трансформаторне масло для кращого відведення тепла і поліпшення ізоляції.

Трансформатори малої потужності випускають з повітряним охолодженням.

Принцип дії трансформатора

Магнітопровід - це феромагнітне осердя трансформатора, на якому розташовуються обмотки.

Обмотка – це провід, обмотаний навколо стержня магнітопроводу для створення магнітного поля під дією струму, що протікатиме обмоткою, або для зворотного явища (електромагнітної індукції).

Обмотка, до якої підводиться електрична енергія, називається первинною, а обмотка, від якої відводиться електрична енергія,— вторинною.

Джерела змінного струму широко використовують для ручного дугового зварювання покритими електродами, на автоматах для зварювання під флюсом, для зварювання неплавкими електродами в інертних газах (алюміній та його сплави), у спеціальних установках і при електрошлаковому зварюванні. Джерела змінного струму порівняно дешеві й надійні у роботі.

Зварювальні трансформатори призначені для зниження напруги з 220 або 380 В до безпечної напруги, але достатньої для легкого запалювання та стійкого горіння електричної дуги (не більше 80 В) регулювання сабо зварювального струму залежно від діаметра електродного дроту та товщини зварюваного металу.

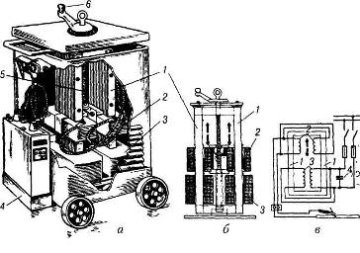

Принцип дії трансформатора ґрунтується на явищі електромагнітної індукції. Він складається з корпусу, в середині якого розміщений магнітопровід 1 (осердя), зібраний з тонких (0,5 мм) лакованих пластин електротехнічної сталі (рис. 2.1) і на якому розміщені первинна 3 та вторинна 2 обмотки. Для підвищення коефіцієнта трансформації в трансформаторах ТСК використовують батарею конденсаторів 4, яку вмикають паралельно до первинної обмотки.

Рисунок 4.3. - Зварювальний трансформатор :

а — загальний вигляд; б — схема регулювання зварювального струму,

в — електрична схема

Якщо по первинній обмотці з більшою кількістю витків пропустити змінний струм (напругою 220 або 380 В), то він буде намагнічувати осердя трансформатора, створюючи в ньому змінний магнітний погік. Впливаючи на вторинну обмотку з меншою кількістю витків цей магнітний потік буде створювати (індукувати) в ній змінний струм меншої напруги але більшої величини. Знижуючи за допомогою трансформатора напругу, у стільки ж разів збільшують струм у вторинному колі, який у 3-6 разів більший первинного.

Котушки первинної обмотки вмикають у мережу змінного струму, а від котушок вторинної обмотки зварювальний струм подається на електрод і виріб. У момент підключення первинної обмотки до електромережі (вторинна обмотка розімкнена) встановлюється режим холостого (неробочого) ходу трансформатора. Напруга вторинної обмотки при холостому ході максимальна; її називають напругою холостого ходу. Відношення напруги первинної обмотки до напруги вторинної при холостому ході називають коефіцієнтом трансформації. Він дорівнює відношенню кількості витків первинної обмотки до кількості витків вторинної. Таким чином у трансформаторах знижується напруга з 220 В або 380 до 60-90 В і їх називають знижувальними. Коли під час запалювання дуги коло вторинної обмотки замикається, то встановлюється режим навантаження.

Зварювальний струм регулюють зміною напруги холостого ходу й опором трансформатора.

Плавне регулювання струму можна забезпечити пересуванням рухомих обмострум за допомогою гвинтового механізму 5 (рис. 2.1.) і рукоятки 6, збільшуючи або зменшуючи відстань між первинною або вторинною обмотками. При збільшенні відстані магнітний зв'язок між обмотками зменшується (збільшується індуктивний опір) і, відповідно, зменшується зварювальний струм, а при зменшенні відстані між обмотками — зварювальний струм збільшується. Регулювання струму можна здійснювати за допомогою введення магнітного шунта між обмотками, що збільшить магнітний потік розсіювання і струм зменшиться. Змінюючи розташування шунта забезпечують плавне регулювання зварювального струму. Використовують також і нерухомий магнітний шунт, який підмагнічується обмоткою керування постійного струму. Якщо в цій обмотці струм збільшити, то магнітний опір шунта зросте, магнітний потік розсіювання зменшиться, а зварювальний струм збільшиться.

Змінюючи способи з'єднання обмострум, можна змінювати опір трансформатора ступінчасто. При послідовному з'єднанні первинних і вторинних обмострум опір трансформатора збільшується, а при паралельному з'єднанні первинних і вторинних обмострум загальний опір трансформатора зменшується. Коли використовується одна первинна і одна вторинна обмотки, то опір трансформатора стає рівним індуктивному опору. Таким чином, при зміні з'єднань обмострум, отримують три ступені регулювання, або чотирикратну зміну струму.

Для ручного дугового зварювання використовують трансформатори типу ТД, ТДП, ТСП із рухомими котушками; СТШ, ТДМ — із рухомими магнітними шунтами, а також ТСМ — із намоткою кабеля безпосередньо на кожух трансформатора для регулювання струму. Трансформатори деяких типів оснащують пристроями для зниження напруги холостого ходу із збудником-стабілізатором ВСД і конденсаторами для підвищення коефіцієнта потужності.

Для механізованого зварювання використовують трансформатори типу ТДФ, ТДФЖ із тиристорним регулюванням. Для електрошлакового зварювання застосовують трансформатори типу ГСШ, ТРМК.

ТРАНСФОРМАТОР ЗВАРЮВАЛЬНИЙ ТДМ-401-1 У2

Зварювальний трансформатор ТДМ-401-1 У2 призначений для живлення одного зварювального поста однофазним змінним струмом частотою 50 Гц при ручному дуговому зварюванні, різанні і плавленні металів. Для підвищення електробезпеки при ручному зварюванні трансформатор має пристрій зниження напруги холостого ходу.

Трансформатор ТДМ-401-1 У2 призначений для роботи у районах помірного климату на відкритому повітрі під навісом із дотриманням слідуючих вимог:

висота над рівнем моря не болше 1000 м;

температура навколишнього середовища от 233 К до 313 К (от -40°С до +40°С);

відносна вологість повітря не болше 80% при температуре 293 К С+20°С).

Трансформатор ТДМ-401 1 У2 представляє собою рухому установку в однокорпусному виконанні з природньою вентиляцією, що складається з зварювального трансформатора та обмежувача напруги холостого ходу УСНТ-06 У2 який навішений на кожух.

Трансформатором забезпечується перетворення електричної енергії напруги мережі в електричну енергію, яка потрібна для процесу дугового зварювання.

Режим роботи трансформатора повторно-короткочасний ПК — це відношення дії навантаження до дії цикла зварювання. Дія циклу зварювання дорівнює сумі його періоду й холостого ходу. Залежність допустимих значень ПН від величини зварювального струму показана на рис 2.3.

Під час роботи неможна допускати перевантаження трансформатора.

Кожний трансформатор виконується тільки на одну напругу мережі 220 або 380 В.

5. Тема : Металургійні процеси при зварюванні плавленням

Плавлення металу. Електродний метал при дуговому зварюванні плавиться за рахунок теплоти, що виділяється на кінці електрода в приелектродній зоні дуги; теплоти, що попадає із стовпа дуги; нагрівання вильоту електрода при проходженні зварювального струму від струмопідводу та від дуги. Чим більший виліт електрода, тим більший його опір і тим більше виділяється теплоти.

Кінець електрода нагрівається до 2300...2500 °С, що й забезпечує його плавлення. На кінці електрода утворюються краплі розплавленого металу, які переносяться через дуговий простір у зварювальну ванну.

Краплі формуються на кінці електрода і переносяться під дією сил поверхневого натягу, сили тяжіння, тиску газів, що утворюються всередині розплавленого металу, тиску газового потоку, електростатичних і електродинамічних сил, реактивного тиску пари металу.

Залежно від співвідношення сил, що діють на краплю, характер переносу електродного металу може бути різним:

- великокраплинним (характерний для ручного дугового зварювання покритим електродом) або дрібнокраплинним (спостерігається при зварюванні під флюсом і в захисних газах — аргоні, вуглекислому газі та ін., рис. 26, а);

- струминним (при зварюванні в аргоні при струмах, величина яких більша, ніж деякі критичні значення, рис. 26, в); за рахунок коротких замикань (характерний для зварювання у вуглекислому газі, рис. 26, б).

Рисунок 5.1. - Схема розплавлення та переносу електродного металу

Головними силами, що формують і утримують краплю на кінці електрода, є сили поверхневого натягу, які виникають на поверхні краплі і спрямовані всередину її.

Відрив краплі та її перенесення забезпечуються електродинамічними силами й тиском газових потоків. Ці сили збільшуються із зростанням зварювального струму, збільшення струму призводить до подрібнення крапель. Сила ваги краплі має істотне значення при малій густині струму і сприяє відриву та перенесенню крапель металу лише при зварюванні в нижньому положенні.

Перенесення електродного металу в дузі супроводжується викидом частини металу за межі зварювальної ванни розбризкуванням.

Розбризкування пов'язане головним чином з електричним вибухом перемички між краплею, що відділяється, та торцем електрода під дією електродних сил.

Основний метал плавиться в результаті виділення теплоти в активній плямі (у приелектродній зоні) на поверхні виробу та теплоти стовпа дуги. Форма проплавлення (глибина та ширина) визначається концентрацією теплового та силового впливу дуги.

Основні компоненти силового впливу дуги:

- поверхневі сили — тиск, що викликається гальмуванням струменя плазми дуги об поверхню металу, реактивний тиск струменя пари з поверхні зварювальної ванни;

- об'ємна електродинамічна сила в рідкому металі.

Тиск осьового плазмового потоку викликається електромагнітними силами, його величина пропорційна квадрату струму. Дуга з плавким електродом виявляє більший силовий вплив на зварювальну ванну, ніж дуга з неплавким електродом. Сила тиску від газового потоку незначна і

складає близько 1 % сили тиску потоку, що викликається електромагнітними силами.

Процес проплавлення металу визначається тепловою й силовою дією

дуги.

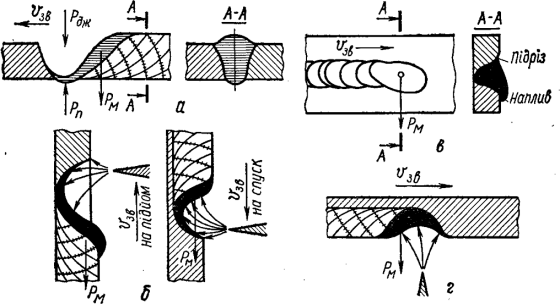

Формування та кристалізація зварювальної ванни. Формування

зварювальної ванни відбувається під дією сили ваги розплавленого металу Рм, тиску джерела теплоти (наприклад, тиску дуги) Р дж та сил поверхневого натягу Р п, що діють на поверхні металу (рис. 27). Характер дії цих сил залежить від положення зварювання.

При зварюванні в нижньому положенні наскрізним проплавленням рідка ванна втримується у висячому положенні силами поверхневого натягу Рп, які зрівноважують тиск, що впливає на ванну джерелом теплоти Рдж, та силу ваги Рм (маса рідкого металу):

Рп = Рм + Рдж.

Рисунок 5.2. - Схема сил, що діють у зварювальній ванні, та формування шва в різних просторових положеннях:

а — нижнє положення; б — вертикальне; в — горизонтальне;

г — стельове; vзв — напрям зварювання

Коли сила ваги розплавленого металу та сила тиску джерела теплоти перевищать сили поверхневого натягу, тобто Р дж + Р м > Р п, поверхневий шар розірветься в проплаві, і рідкий метал витече з ванни, створюючи пропал.

В умовах рухомої зварювальної ванни (під час зварювання) виникають додаткові гідродинамічні сили, викликані переміщенням розплавленого металу у хвостову частину ванни. Коли ж сили поверхневого натягу не можуть зрівноважити руйнівні сили, треба застосовувати спеціальні заходи — обмежувати об'єм зварювальної ванни, застосовувати зварювання на підкладках, використовувати утримувальні пристрої. Збереження ванни від стікання має особливо важливе значення при зварюванні у вертикальному та стельовому положеннях. При зварюванні у вертикальному положенні процес можна вести зверху донизу (на спуск) і знизу вгору (на підйом). В обох випадках сила ваги ванни спрямована донизу за поздовжньою віссю шва. При зварюванні на спуск утриманню ванни від стікання сприяє тиск дуги та сили поверхневого натягу. При зварюванні на підйом ванна утримується лише силами поверхневого натягу. При зварюванні у вертикальному положенні для утримання ванни треба обмежувати теплову потужність і розміри ванни.

Виконання швів у стельовому положенні ускладнюється не лише небезпечністю стікання ванни. Виникає необхідність перенесення присаджувального металу у ванну в напрямі, протилежному дії сили ваги. При зварюванні в стельовому положенні ванна утримується силами поверхневого натягу та тиском дуги. Для утримання ванни в стельовому положенні також потрібно обмежувати її об'єм.

Дуже несприятливі умови формування шва при виконанні горизонтальних швів на вертикальній площині. Розплавлений метал ванни натікає на нижню зварювану кромку, що призводить до формування несиметричного підсилення шва, а також підрізів. При зварюванні горизонтальних швів ставляться жорсткі вимоги до скорочення розмірів зварювальної ванни.

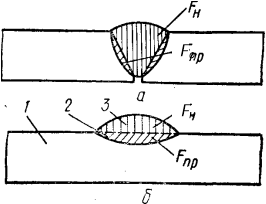

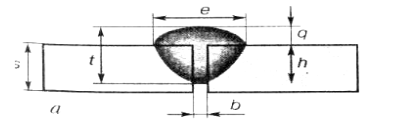

Хімічний склад металу шва. Хімічний склад металу шва та його властивості залежать від складу та частки участі у формуванні шва основного та електродного (присаджувального) металу, реакцій взаємодії розплавленого металу з газами атмосфери та захисними засобами. Метал шва при зварюванні чи плавким електродом, чи при застосуванні металевих присадок (дроту, порошку і т. п.) утворюється в результаті перемішування в ванні основного та електродного (присаджувального) металу. Частка основного металу ( 0) в шві залежить від виду з'єднання (з розчищанням кромок, без розчищання), виду та режиму зварювання і може бути визначена за відношенням площі, що зайнята основним металом у поперечному перерізі шва, до всієї його площі (рис. 28): 0 = Fо/(Fпp + Fо), де Fо, Fпр —площі, зайняті відповідно основним, електродним (присаджувальним) та наплавленим металом.

Fпр

Рисунок 5.3. - Поперечний переріз шва:

а — стикове з'єднання; б — наплавлення; 1 — основний метал;

2 — проплавлений метал; 3 — наплавлений метал

При ручному дуговому зварюванні покритим електродом частина основного металу у шві становить: 0.15...0.40 — при наплавлянні валиків, 0.25...0.50 — при зварюванні кореневих швів, 0.25 0.60 — при зварюванні

під флюсом.

6.Тема : Технологія ручного дугового зварювання

Вибір режиму ручного дугового зварювання. Під режимом зварювання розуміють сукупність контрольованих параметрів, що визначають умови зварювання. Параметри режиму зварювання поділяють на основні та додаткові. До основних параметрів режиму ручного зварювання належать діаметр електрода, величина, рід і полярність струму, напруга на дузі, швидкість зварювання. До додаткових належать величина вильоту електрода, склад і товщина покриття електродів, положення електрода та положення виробу при зварюванні.

Діаметр електрода вибирають залежно від товщини металу, катета шва, положення шва в просторі.

Приблизне співвідношення між товщиною металу S і діаметром електрода de при зварюванні в нижньому положенні шва становить:

|

S, мм |

1...2 |

3...5 |

4...10 |

12...24 |

30...60 |

|

de, мм |

2...3 |

3...4 |

4...5 |

5...6 |

6...8 |

Сила струму в основному залежить від діаметра електрода, але також від довжини його робочої частини, складу покриття, положення зварного шва. Чим більший струм, тим більша продуктивність, тобто більша кількість наплавлюваного металу: G = нIзвt, де G — кількість наплавленого металу, г; н — коефіцієнт наплавлення, г/(А·год)

Iзв — сила зварювального струму, A; t — час, год.

Проте при надмірному струмі для даного діаметра електрода електрод швидко перегрівається вище допустимої межі, що призводить до зниження якості шва та підвищеного розбризкування. При недостатній силі струму дуга нестійка, часто обривається, в шві можуть бути непровари.

Силу струму можна визначити за такими формулами:

Iд = (20 + 6d е)dе — при зварюванні конструкційних сталей для електродів діаметром 3...6 мм;

Iд = 30dе — для електродів діаметром менше 3 мм, де d e — діаметр електрода, мм.

Зварювання швів у вертикальному та стельовому положеннях виконують, як правило, електродами діаметром не більш як 4 мм. При цьому сила струму має бути на 10...20 % нижчою, ніж для зварювання в нижньому положенні. Напруга дуги змінюється в порівняно вузьких межах

— 16...30 В.

Техніка зварювання. Дуга може збуджуватися двома прийомами: дотиком впритул і відведенням перпендикулярно вгору або «чирканням» електродом як сірником. Другий спосіб зручніший, але непридатний у вузьких і незручних місцях.

У процесі зварювання треба підтримувати певну довжину дуги, яка залежить від марки та діаметра електрода. Орієнтовно нормальна довжина дуги має бути Lд = (0.5. 1.1)dе.

Довжина дуги істотно впливає на якість зварного шва та його геометричну форму. Довга дуга сприяє інтенсивнішому окисленню та азотуванню розплавлюваного металу, збільшує розбризкування. При зварюванні електродами основного типу виникає пористість металу.

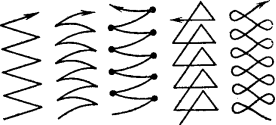

У процесі зварювання електроду надається рух у трьох напрямах.

Перший рух — поступальний, за напрямом осі електрода. Цим рухом підтримується стала (у певних межах) довжина дуги залежно від швидкості плавлення електрода.

Другий рух — переміщення електрода вздовж осі валика для утворення шва. Швидкість цього руху встановлюється залежно від сили струму, діаметра електрода, швидкості його плавлення, виду шва та інших факторів. Коли немає поперечних рухів електрода, дістаємо так званий нитковий валик, на 2...3 мм більший за діаметр електрода, або вузький шов завширшки e ≤ 1.5dе.

Третій рух — переміщення електрода впоперек шва, щоб дістати шов ширший, ніж нитковий валик, так званий розширений валик.

Поперечні коливальні рухи кінця електрода (рис. 29) визначаються формою розчищення, розмірами та положенням шва, властивостями зварюваного матеріалу, навичками зварника. Для широких швів, які дістають з поперечними коливаннями, е = (1.5...5)dе.

Для підвищення працездатності зварних конструкцій, зменшення внутрішніх напруг і деформацій велике значення має порядок заповнення швів.

Під порядком заповнення шва розуміють як порядок заповнення розчищення шва в поперечному перерізі, так i послідовність зварювання в довжину шва.

Рисунок6.1. Коливальні рухи електроду

За довжиною усі шви умовно можна поділити на три групи: короткі

- до 300 мм, середні — 300...1000, довгі — більше 1000 мм.

Залежно від довжини шва, матеріалу, вимог до точності та якості зварних з'єднань зварювання таких швів може виконуватися по-різному.

Короткі шви виконують на прохід — від початку шва до його кінця.

Шви середньої лінії зварюють від середини до кінців або зворотноступінчастим методом. Шви довгі виконують двома способами: від середини до країв (зворотноступінчастий метод) і врозкид.

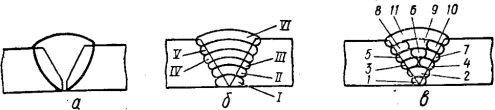

При зворотноступінчастому методі весь шов розбивається на невеликі ділянки завдовжки по 150...200 мм, на кожній ділянці зварювання ведуть у напрямі, зворотному загальному напряму зварювання. Довжина ділянок звичайно дорівнює від 100 до 350 мм. Залежно від кількості проходів (шарів), потрібних для виконання проектного перерізу шва, розрізняють однопрохідний (одношаровий) та багатопрохідний (багатошаровий) шви (рис. 6.2.).

Рисунок 6.2. - Схеми зварювання: а - на прохід; б - від середини до країв; в -зворотноступінчастим способом; г - блоками; д - каскадом; е - гіркою; A - напрям заповнення розчищення (стрілками показано напрям зварювання); 1—5 - послідовність зварювання в кожному шарі

З точки зору продуктивності найдоцільнішими є однопрохідні шви, які звичайно застосовують при зварюванні металу невеликих товщин (до 8...10 мм) з попереднім розчищенням кромок.

Зварювання з'єднань відповідальних конструкцій великої товщини (більше 20...25 мм), коли виникають об'ємні напруги та зростає небезпека утворення тріщин, виконують із застосуванням спеціальних прийомів заповнення швів «гіркою» або «каскадним» методом.

Рисунок 6.3. - Поперечні перерізи стикових швів:

а — однопрохідних (одношарових); б — багатошарових;

в — багатопрохідних; I—VI — шари; 1—11 — проходи

При зварюванні «гіркою» спочатку в місце розчищання кромок наплавляють перший шар металу невеликий завдовжки 200...300 мм, а потім другий шар, який перекриває перший і більший за нього вдвоє.

Третій шар перекриває другий і довший за нього на 200...300 мм. Так наплавляють шари доти, поки на невеликій ділянці над першим шаром місце розчищання кромок не буде заповнене. Потім від цієї «гірки» зварювання ведуть у різні боки короткими швами тим самим способом. Отже, зона зварювання весь час перебуває в гарячому стані, що запобігає появі тріщин. «Каскадний» метод — різновид «гірки».

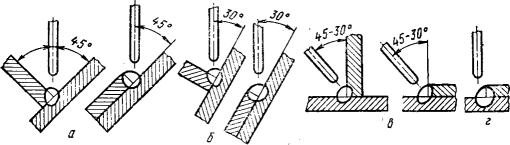

З'єднання під зварювання складають у пристроях, найчастіше з прихватками. Переріз прихвачувального шва становить приблизно 1/3 перерізу основного шва, довжина його 30...50 мм. Кутові шви зварюють «у кут» або «у човник» (рис. 6.4.2). При зварюванні «у кут» простіше складання, допускається великий зазор між зварюваними деталями (до 3 мм), але складніша техніка зварювання, можливі дефекти типу підрізів та напливів, менша продуктивність, бо доводиться за один прохід зварювати шви невеликого перерізу (катет <8 мм) і застосовувати багатошарове зварювання. Зварювання «у човник» продуктивніше, допускає більші катети шва за один прохід, але потребує ретельнішого складання.

Рисунок 6.4. - Положення електрода та виробу при виконанні кутових швів:

а — зварювання в симетричний «човник»;

б — у несиметричний «човник»; в — «у кут» похилим електродом; г

— з оплавленням кромок

Забезпечення нормативних вимог з технології та техніки зварювання—основна умова, щоб дістати якісні зварні шви. Відхилення розмірів і форми зварного шва від проектних найчастіше спостерігаються в кутових швах і пов'язані з порушенням режимів зварювання, неправильною підготовкою кромок під зварювання, нерівномірною швидкістю зварювання, а також із несвоєчасним контрольним обмірюванням шва.

Непроваром називають місцеву відсутність сплавлення між зварюваними елементами, між металом шва та основним металом або окремими шарами шва при багатошаровому зварюванні. Непровар зменшує переріз шва і викликає концентрацію напруг, тому може значно знизити міцність конструкції. Ділянки шва, де виявлено непровари, величина яких перевищує допустиму, слід видалити і знову заварити це місце. Непровар у корні шва в основному викликається недостатньою силою струму або підвищеною швидкістю зварювання, непровар кромки (несплавлення з кромками) — зміщенням електрода з осі стика, а також блуканням дуги, непровар між шарами — поганим очищенням попередніх шарів, більшим об'ємом наплавлюваного металу, натіканням розплавленого металу перед дугою.

Підрізом називають місцеве зменшення товщини основного металу біля межі шва. Підріз призводить до зменшення перерізу металу та різкої концентрації напруги тоді, коли він розташований перпендикулярно до діючих робочих напруг.

Напливом називають натікання металу шва на поверхню основного металу без сплавляння з ним.

Пропалом називають порожнину у шві, що утворилася в результаті витікання зварювальної ванни, що є недопустимим дефектом зварного з'єднання.

Кратером називають незаварене заглиблення, що утворюється після обриву дуги в кінці шва. У кратері, як правило, утворюються усадкові крихкості, які часто переходять у тріщини.

Опіками називають невеликі ділянки розплавленого металу на основному металі поза зварним швом.

Підрізи, натіки, напливи, пропали, незаварені кратери, шлак і бризки, що залишилися після зварювання, оплавлення кромок (у кутових швах) викликаються переважно надмірною силою струму та напруги на дузі, більшим ріж потрібно діаметром електродів, неправильними маніпуляціями електродом, поганим складанням під зварювання, низькою кваліфікацією або недбалістю зварника.

Ручне дугове зварювання широко використовують у процесах наплавлення при відновленні спрацьованих поверхонь, відновлення браку лиття і для наплавляння поверхонь із спеціальними властивостями.

Наплавлення має ряд відмітних особливостей порівняно із з'єднувальним зварюванням. При наплавленні поверхневих шарів із заданими властивостями хімічний склад наплавленого металу істотно відрізняється від хімічного складу основного металу. Наплавлюваний метал вибирають з урахуванням експлуатаційних вимог і зварюваності.

Технологічними вимогами та особливостями наплавлення порівняно із з'єднувальним зварюванням є:

- мінімальне перемішування наплавлюваного шару з основним металом для забезпечення заданого хімічного складу шару та запобігання тріщин;

- забезпечення мінімальної зони термічного впливу;

- мінімальні деформації та напруги.

Ці вимоги забезпечуються за рахунок зменшення глибини проплавляння регулюванням параметрів режиму, погонної енергії, техніки наплавлення, коливаннями електрода, збільшенням його вильоту, застосуванням широкої стрічки малої товщини, наплавленням симетричних шарів врозкид, їх проковуванням після наплавлення та іншими технологічними прийомами.

Техніка наплавлення має забезпечувати максимальну продуктивність наплавлення, тобто максимальну кількість розплавлюваного електродного (присаджувального) металу за одиницю часу.

Ручне дугове наплавлення виконують покритим плавким і неплавким електродами. Перед наплавленням плавким електродом поверхню деталі потрібно ретельно зачистити, після чого починають наплавляти метал окремими валиками. При цьому кожний наступний валик має розплавляти попередній на 1/3...1/2 ширини. Електроди вибирають виходячи з умов експлуатації наплавлюваної поверхні. Продуктивність дугового наплавлення покритими електродами становить 0.8...3 кг/год.

Порошкові суміші наплавляють вугільним (графітовим) електродом постійним струмом прямої полярності. На очищену від забруднення поверхню насипають тонкий шар флюсу(0.2. 0.3 мм), найчастіше прожарену буру, потім шар шихти завтовшки 3...5 мм та завширшки 20 60 мм. Дугу збуджують на основному металі, потім переносять на шихту, шихта розплавляється з мінімальним проплавленням основного металу.

Домашнє завдання: Оформити конспект, дати відповіді на тести.

ТЕСТИ:

1. Будова зварювальної дуги

а) катодна пляма, кратер, електрод;

б) катодна пляма, анодна пляма, стовп дуги;

в) зварювальна ванна, кратер, стовп дуги;

г) газова хмара, зварювальна ванна, катод

2. Розшифруйте умовне позначення електроду Е46А-УОНІ-13 /45- 3,0- УД 2 Е432(5) – Б10

а) тип електроду МР-3, марка Е46, діаметр 3мм, зварюють вуглецеві і низьколеговані стали, покриття товсте, рутилове, зварюють в усіх просторових положеннях, на постійному струмі зворотної полярності;

б) тип електроду Е46, марка МР-3, діаметр 3мм, зварюють вуглецеві і низьколеговані сталі, покриття товсте, рутилове, зварюють в усіх просторових положеннях окрім вертикального зверху вниз, на постійному, і змінному струмі;

в) тип електроду Е46, марка МР-3, діаметр 3мм, зварюють вуглецеві і низьколеговані стали, покриття товсте, основне, зварюють в усіх просторових положеннях окрім вертикального зверху вниз, і на постійному струмі;

г) покращений тип електроду Е46А, УОНІ 13/45-марка електроду, зварюють вуглецеві і низьколеговані сталі, покриття товсте, 2 група, Е432(5)-характеристика наплавленого металу та металу шва, основний тип покриття, зварюють в усіх просторовий положеннях

3. Вкажіть основні заходи щодо зменшення деформацій і напруг при зварюванні будь-якої конструкції.

а) жорстке закріплення, виключити перегрів;

б) механічне правлення, вибір режиму зварювання, метод зворотних деформацій;

в) дотримування послідовності зварювання швів і режиму зварювання;

г) проковування, термічна обробка

4. Залежно від чого при газовому зварюванні вибирають потужність полум’я

а) складу полум’я;

б) діаметра присаджувального матеріалу;

в) товщини зварювального металу;

г) якості зварювального металу

4. Яке джерело живлення ви виберете для дугового зварювання у захисних газах на струмі 300 А?

а) ВДГ – 302У3;

б) ВД – 201У3;

в) ВДМ – 1601;

г) УД 401 У2

5. Яка має бути підготовка кромок при зварюванні встик елементів товщиною 20 мм?

а) V – подібне розчищання кромок;

б) X – подібне розчищання кромок;

в) без скосу кромок з зазором 1-2 мм;

г) без скосу кромок з зазором 2-4 мм

6. Встановити відповідність номера і букви геометричних параметрів зварного стикового шва.

- Товщина зварюваного матеріалу. 4. Підсилення шва.

- Ширина шва. 5. Товщина шва.

- Глибина провару. 6. Зазор.

а) 1 – е 2 – e, 3 – s, 4 – t , 5 – b, 6 – h;

б) 1 – s, 2 – e, 3 – t, 4 – q, 5 – h, 6 – b;

в) 1 – s, 2 – e, 3 – t, 4 – a, 5 – h, 6 – b;

г) 1 – s, 2 – e, 3 – r, 4 – q, 5 – h, 6 – b

7. Якої марки електрод ви виберете для аргонодугового зварювання неплавкими електродами?

а) АНО – 4;

б) ОЗЧ – 2;

в) ОЗА – 1;

г) ЭВЧ

8. Від чого залежить коефіцієнт наплавлення металу?

а) джерела живлення і номінальної напруги;

б) марки електрода і сили зварювального струму;

в) виду і товщини зварюваного матеріалу;

г) способу зварювання

9. Яку функцію у різаку виконує інжектор?

а) струмінь кисню утворює розрідження і підсмоктує ацетилен;

б) утворює струмінь ріжучого кисню;

в) утворює підігрівне полум’я;

г) захищає зварювальну ванну

10. Який з кольорових металів активно взаємодіє з газами при нагріванні і є його головним недоліком при зварюванні?

а) алюміній;

б) мідь;

в) титан;

г) срібло

11. . Встановити відповідність терміну і визначення, проставити на малюнку номер зони зварного з’єднання.

1. Метал шва - а) ділянка металу , в якому виникла зміна механічних властивостей у результаті пластичної деформації і зміна мікроструктури металу.

2. Зона оплавлення - б) метал зварного з’єднання підлягаючий плавленню і складається з основного металу і присаджувального.

- Зона термічного впливу - в) ділянка з’єднання з не змінившимися

механічними властивостями.

- Основний метал - г) ділянка з’єднання на кордоні основного металу і металу шва, де виникло

оплавлення зерен металу.

Відповідь: 1- Б, 2 – Г, 3 – А, 4 – В.

12. Якими параметрами режиму визначається потужність зварювальної дуги

а) опором зварювального ланцюга;

б) величиною потужності дуги;

в) величиною зварювального струму та напруги дуги;

г) в залежності від воль амперної характеристики дуги

13. Види зварювальних постів:

а) пересувний, постійний;

б) стаціонарний, пересувний;

в) зварювальна кабіна, будівництво;

г) цеховий, робочий

14. Який із зварних швів найтяжчий у виконанні:

а) стельовий

б) вертикальний

в) горизонтальний

г) нижній

15. Складовою частиною якого джерела живлення є осердя з первинною і вторинною обмотками:

а) перетворювача

б) трансформатора

в) генератора

г) агрегата

16. Який діаметр електрода ви виберете при зварюванні металу товщиною 2 мм:

а) 1,5 мм в) 3 мм

б) 2 мм г) 4 мм

17. Утворення наскрізного отвору з натіканням із зворотної сторони, це:

а) непровар

б) пропал

в) наплив

г) підріз

18. Від чого залежить розмір шва і форма провару при ручному дуговому зварюванні:

а) режиму зварювання

б) типу шва

в) товщини зварюваного матеріалу

г) виду зварюваного матеріалу

19. Яке джерело живлення призначено для зварювання на постійному струмі прямої і оберненої полярності:

а) трансформатор

б) випрямляч

в) генератор

г) перетворювач

20. Залежно від чого при дуговому зварюванні вибирається сила зварювального струму:

а) напруги

б) товщини зварювальної деталі

в) діаметра електрода

г) марки електрода

21. Яка має бути підготовка кромок при зварюванні встик елементів товщиною 20 мм:

а) V – подібне розчищання кромок

б) X – подібне розчищання кромок

в) без скосу кромок з зазором 1-2 мм

г) без скосу кромок з зазором 2-4 мм

про публікацію авторської розробки

Додати розробку