Навчальний матеріал, тестові завдання "Механізми і системи двигуна"

ДНЗ «Лисянський професійний аграрний ліцей»

Назва матеріалу:

Механізми і системи двигуна

Обсяг матеріалу – 85 сторінок

Викладач: Панасовський Ігор Вікторович

Анотація

Велике значення для розвитку активної розумової діяльності в навчанні має не тільки засвоєння навчального матеріалу, а й контроль і самоконтроль знань.

В даній методичній розробці, спочатку подається теоретичний матеріал з відповідної теми, з ілюстраціями деталей, вузлів, агрегатів та їх пояснення з будови та принципу дії. В кінці кожної теми є питання для самоконтролю знань учнів, а також тестові завдання в чотирьох варіантах.

Матеріал представлений в методичній розробці, можна використовувати для вивчення механізмів і систем двигуна, закріплення програмного матеріалу на уроці з будови трактора, самостійної роботи, для поточного і тематичного контролю знань, а також як роздатковий матеріал при використанні елементів інтерактивного навчання.

Зміст

|

Вступ…………………………………………………………………………… |

4 |

|

1. Кривошипно – шатунний механізм……………………………………… |

5 |

|

2. Газорозподільний механізм……………………………………………… |

18 |

|

3. Система охолодження……………………………………………………… |

23 |

|

4. Система змащення………………………………………………………… |

27 |

|

5. Система живлення дизельного двигуна………………………………… |

31 |

|

Висновок |

47 |

|

Додатки |

48 |

|

Словник термінів |

79 |

|

Список використаних джерел..……………………………………………... |

83 |

Вступ

Сучасні трактори мають високі техніко-економічні показники, що забезпечує високу ефективність їх використання. Водночас ефективна та тривала робота тракторів, підтримання їхніх складових частин у робочому стані, своєчасне та якісне проведення технічного обслуговування і ремонту, підготовка до виконання конкретних технологічних операцій залежать від досконалого вивчення будови тракторів, принципу дії їхніх вузлів, агрегатів, механізмів та систем, правил виконання робіт з технічного обслуговування, вміння виявляти несправності та кваліфіковано їх усувати.

Сучасний етап розвитку професійно – технічної освіти характеризується стрімким зростанням обсягу інформації при обмеженій кількості навчального часу і високими вимогами до освіти. Тому набуває особливої актуальності проблема розвитку в учнів механізмів самоосвіти, самовиховання, саморозвитку, які необхідні для становлення фахівця, здатного без сторонньої допомоги оволодіти знаннями і способами фахової діяльності, а також вміннями і навичками під час практичного їх застосування. Дана методрозробка розрахована на максимальне використання можливостей уроку, завдяки чому досягається вищий рівень знань, практичних умінь і навичок.

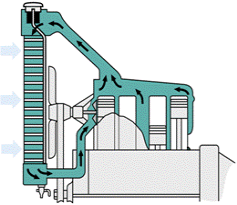

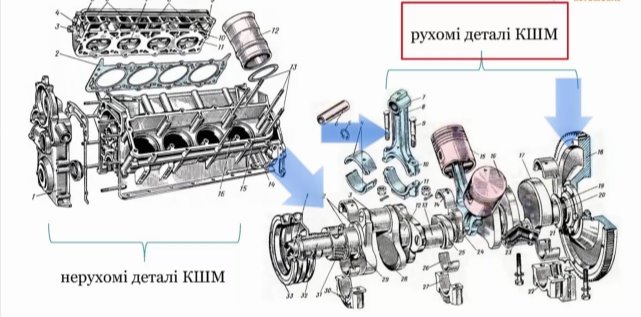

1. Кривошипно-шатунний механізм трактора призначений для перетворення зворотно-поступального руху поршня в обертовий рух колінчатого вала.

Кривошипно-шатунний механізм (КШМ) складається з двох типів деталей:

Рис.1 Кривошипно-шатунний механізм

До рухомих можна віднести:

поршні з поршневими пальцями;

поршневі кільця;

шатуни з шатунними підшипниками;

колінчастий вал з корінними підшипниками;

маховик.

До нерухомих належать:

головка блока;

блок –картер(циліндрів);

гільзи циліндрів або циліндри;

піддон картера.

Головка блока циліндрів

Головка циліндрів дизелів являє собою складний виливок з чавуну або алюмінієвого сплаву.

Головки циліндрів у різних двигунах мають свої особливості, так, наприклад вони можуть відрізнятися за кількістю циліндрів, що закриваються.

Кожний циліндр повітряного охолодження дизеля Д-144 закритий своєю головкою.

На дизелях Д-240 і А-41 однією головкою циліндрів зверху закривається блок-картер, тобто чотири циліндри.

По дві головки встановлені на дизелях СМД-62, кожна закриває три циліндри.

і по чотири — на ЯМЗ-240Б.

Кріплення головки блока до блока циліндрів здійснюється за допомогою шпильок, вкручених у блок-картер.

Для забезпечення щільного прилягання головок блока до блока циліндрів, з метою недопускання витоку охолодної рідини й виходу газів із циліндрів, між блоком і головкою циліндрів розташовують металоазбестову прокладку.

Для забезпечення довгострокового використання й недопускання перегрівання механізму в головці блока передбачено оболонку охолодження. У двигунах типу Д-144 з повітряним охолодженням цей процес компенсується спеціальною оребреною поверхнею. Так само в головці блока передбачені місця для клапанів і клапанного механізму, отвори для форсунок і камери згоряння. У головці циліндрів дизеля А-41, крім деталей механізму газорозподілу, розташований декомпресійний механізм. Так само для забезпечення якісної й довгострокової експлуатації, на деяких двигунах використовують певні особливості. Так, наприклад, у гніздах випускних клапанів дизелів ЯМЗ-240Б і А-41 запресовані сідла з жароміцного чавуну, а СМД-62 — з нікелевого сплаву.

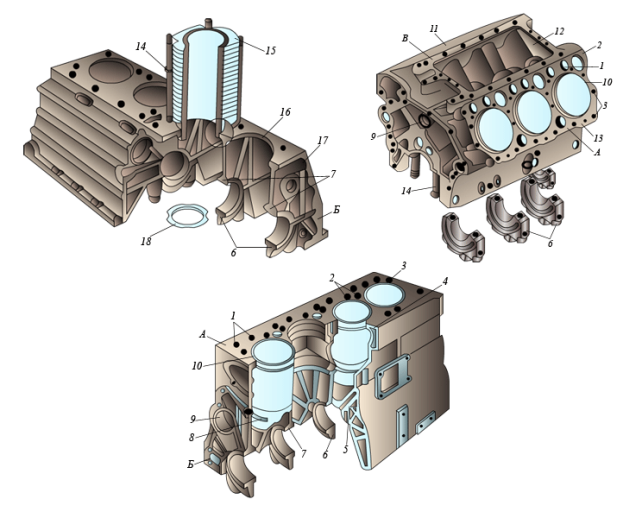

Блок циліндрів

Усі деталі кривошипно-шатунного механізму розміщені в блоці циліндрів. Блок виготовлений із сірого чавуну методом відливу. Розрізняють блоки циліндрів з рядковим і V-подібним розташуванням циліндрів, так само необхідно відзначити конструкційну особливість блоків-картерів з повітряним охолодженням і рідинним. У першому випадку циліндри перебувають вище картера й мають оребрену поверхню — для якіснішого охолодження потоками повітря. У другому випадку циліндри розташовуються всередині блока й обмиваються за допомогою рідинного охолодження.

Рис.2 Блоки циліндрів різних типів:

а — рідинного охолодження з рядковим розташуванням циліндрів; б — рідинного охолодження з V-подібним розташуванням циліндрів; в — повітряного охолодження:

1 — отвори для штанг-штовхачів; 2 — отвори для відведення води; 3 — отвори для шпильок кріплення головки циліндрів; 4 — водорозподільний канал; 5 — канал для підведення мастила; 6 — кришка корінного підшипника; 7 — приплив; 8 — гумове ущільнювальне кільце; 9 — отвір для втулки розподільного вала; 10 — гільза циліндра; 11, 13 — лівий і правий напівблоки; 12 — повітряна порожнина; 14 — шпилька; 15 — гільза циліндра повітряного охолодження; 16 — отвір для гільзи циліндра; 17 — картер; 18 — ущільнювальна прокладка; А — площина кріплення головки циліндрів; Б — площина кріплення картера розподільних шестірень; В — площина кріплення кришки з опорою під турбокомпресор

Таким чином, у блоці циліндрів установлюють циліндри, у двигуні з рідинним охолодженням є оболонка охолодження, так само монтують деталі шатунно-поршневої групи, колінчатий вал і маховик.

У V-подібних двигунах у розвалі двигуна встановлюють розподільний вал із шестірнею, а в рядних його встановлюють у блоці з правої або лівої сторони.

Піддон картера — це штампований сталевий корпус, що закриває двигун знизу й призначений як резервуар для мастила. Для забезпечення нормальної роботи й недопускання зайвих коливальних рухів мастила в піддоні під час роботи, піддон обладнаний заспокоювачами.

Циліндри

В автотракторних двигунах установлюють знімні циліндри. Цей тип циліндрів називається гільза. Гільзи виготовляють із легованих чавунів. Внутрішня поверхня ретельно оброблена й загартована, вона називається дзеркалом. Гільзи поділяють на мокрі — омивані водою із оболонки охолодження й сухі, які не стикаються безпосередньо з рідиною. При установленні гільзи в блок циліндрів її ущільнюють гумовими кільцями для забезпечення непропускання води в картер двигуна. В автомобільних двигунах сімейства ГАЗ і в тракторів з повітряним охолодженням циліндри ущільнюються мідними прокладками. За внутрішнім діаметром гільзи поділяють на три розмірні групи: Б, С і М.

![]()

![]()

б) гільза для двигуна з

б) гільза для двигуна з

повітряним охолодженням

а) гільза для двигуна

з рідинним охолодженням

Рис.3.Гільза

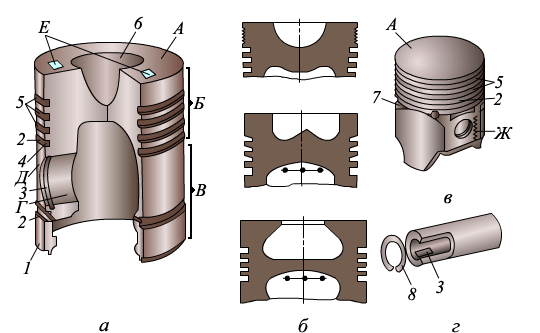

Поршні

Поршні — це деталі шатунно-поршневої групи, які сприймають тиск газів і передають їх шатуну.

Так само поршні забезпечують перебіг усіх тактів двигуна.

Поршні виготовляють з алюмінієвого сплаву.

Він складається з трьох основних частин:

днище;

головка (ущільнювальна частина);

юбка (напрямна частина).

Рис.4 Поршень і його складові частини:

а — поршень тракторного дизельного двигуна; б — перетини тракторних поршнів; в — поршень автомобільного карбюраторного двигуна; г — поршневий палець:

1 — мастилоскидальна кромка; 2 — канавка для мастилознімного кільця; 3 — канавка для стопорного кільця; 4 — отвори для підведення мастила до поршневого пальця; 5 — канавки для компресорних кілець; 6 — камера згоряння в поршні; 7 — проріз; 8 — поршневий палець; А — днище; Б — головка; В — напрямна частина; Г — бобишки; Д — холодильник; Е — місця таврування маси й розмірної групи поршня; Ж — мітка напрямку установки поршня; З — місце таврування розмірної групи пальця

Днище поршня дизельного двигуна роблять фасонної форми з виїмкою, що залежить від способу сумішоутворення й розташування клапанів і форсунок. Фасонна форма днища, сприяє кращому перемішуванню повітря з паливом, що надходить у циліндр, і більш повному його згорянню. На зовнішній поверхні головки та юбки проточені канавки 5 і 2 для компресійних і мастилознімних кілець. По колу канавок,під мастилознімні кільця просвердлено наскрізні отвори для відведення мастила в картер двигуна.

Так само як і циліндри, поршні сортують на три розмірні групи: Б, С і М. Їх розрізняють за величиною зовнішнього діаметра юбки поршня.

Позначення розмірної групи наносять на днище поршня. При складанні група поршня має збігатися з групою гільзи.

Поршні сортують на дві розмірні групи за діаметром отвору під поршневий палець і маркують фарбою (чорною або жовтою) на бобишках поршня.

Для установки поршньового пальця на внутрішній стороні юбки є два припливи — бобишки. Бобишки з’єднуються ребрами з днищем, збільшуючи міцність поршня. Для забезпечення стопоріння пальця всередині поршня у бобишках проточено кільцеві канавки 3 для стопорних кілець. Так само на зовнішній частині поршня, навпроти бобишок, зроблено зрізи — «холодильники», що сприяє охолодженню стовщеної частини поршня й запобігає поршень від заклинювання.

Поршневі пальці

Поршневі пальці — це порожнисті деталі поршневої групи, виготовлені зі сталі й призначені для з’єднання поршня з шатуном.

Рис.5 Поршневий палець

Палець утримується в поршні за допомогою стопорних кілець, установлених у канавках бобишок. За величиною зовнішнього діаметра пальці поділяють на дві основні розмірні групи. Розмірні групи маркують так само, як і в бобишках поршня, чорним і жовтим кольором. При складанні поршня з пальцем необхідно, щоб їх розмірні групи збігалися.

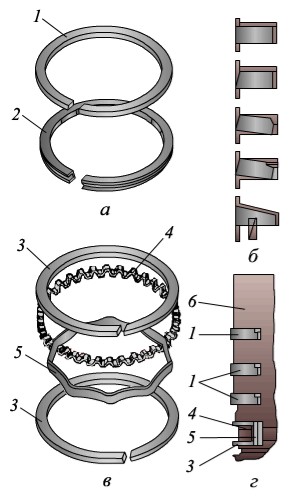

Поршневі кільця

Поршневі кільця — це деталі шатунно-поршневої групи, які забезпечують щільне, рухоме з’єднання між поршнем і циліндром.

Розрізняють два основних типи кільця:

Компресійні.

Маслознімні.

Компресійні кільця забезпечують умови, які запобігають прориву газів з камери згоряння до картера.

Маслознімні кільця знімають лишки мастила зі стінки циліндра і перешкоджають проникненню мастила з картера до камери згоряння.

Рис.6 Поршневі кільця:

а — зовнішній вигляд; б — форми компресійних кілець у робочому стані; в — складене мастилознімне кільце; г — розташування кілець на поршні:

1 — компресійне кільце; 2 — мастилознімне кільце; 3 — плоскі сталеві кільця; 4 — осьовий розширювач; 5 — радіальний розширювач; 6 — поршень

Виготовляють кільця з легованого чавуну або сталі. Зовнішній діаметр кільця у вільному стані більший за внутрішній діаметр циліндра. Частина кільця вирізана, внаслідок чого при установці в циліндр кільце пружинить і добре прилягає до його поверхні. Цей виріз називається замком. Замки поршневих кілець бувають:

а)косі; б) прямі.

Найбільшого поширення набуло кільце з прямим замком, як простіше такі дешевше у виготовленні. На дизелі, як правило, встановлюють 3—4 компресійні кільця. Це забезпечує більш ефективну роботу двигуна.

У поперечному перерізі компресійні кільця мають різну форму. У порівнянні з кільцем прямокутного перетину кільце з конічною зовнішньою поверхнею має меншу опорну поверхню, що забезпечує його швидкий приробіток і добрий контакт з циліндром по всьому колу.

Поверхня верхнього компресійного кільця, що треться об циліндр, хромується з метою збільшення терміну служби всіх кілець і циліндра. Тертьова поверхня поршневих кілець багатьох двигунів обслуговується для поліпшення їхнього приробітку.

Мастилознімні кільця (одне або два) установлюють нижче компресійних кілець. Вони на відміну від останніх, мають наскрізні прорізи або складаються з двох кілець скребкового типу. На поршні деяких двигунів установлюють складові мастилознімні кільця (рис. 6, в), виготовлені з двох сталевих дисків і двох гофрованих розширювачів — осьового й радіального. Осьовий розширювач, розташований між дисками, щільно притискає їх

до стінок канавки поршня. Радіальний розширювач щільно притискає диски до дзеркала циліндра.

Збірні кільця добре прилягають до поверхні циліндра й забезпечують низьку витрату картерного мастила.

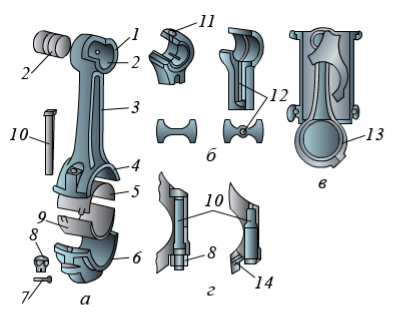

Шатуни

Шатун — це деталь шатунно-поршневої групи, що сприймає тиск газів від поршня й передавальне зусилля колінчатому валу.

Шатун являє собою стрижень двотаврового перетину, виготовлений з високоміцної сталі, і має дві головки. У верхню головку запресовують із натягом бронзову втулку.

Верхньою головкою шатун кріпиться до поршня, через поршневий палець, а нижньою — рознімною головкою — кріпиться до шатунної шийки колінчатого вала. Нижня головка рознімна. Її окрема частина — кришка 6. Кріплення кришки до шатуна забезпечується високоміцними болтами.

Рис.7 Шатуни:

а — деталі шатуна; б — перетин стрижня шатунів і підведення мастила до поршневого пальця; в — косий рознім нижньої головки шатуна; г — способи фіксації кришки нижньої головки шатунів:

1 — верхня головка шатуна; 2 — втулка верхньої головки; 3 — стрижень шатуна; 4 — нижня головка шатуна; 5 — вкладиші шатунного підшипника; 6 — кришка нижньої головки шатуна; 7 — шплінт; 8 — корончата гайка; 9 — фіксуючий вусик вкладиша; 10 — шатунний болт; 11 — отвір для мастила; 12 — канал для підведення мастила в тілі шатуна; 13 — трикутні шліци в стику нижньої головки шатуна; 14 — стопорна шайба

У нижню головку шатуна встановлюють підшипники ковзання — вкладиші. Від зсуву вкладишів у головці шатуна, у процесі роботи, утримують вусики 9, що входять у пази, розташовані на одній стороні шатуна.

Розрізняють шатуни з прямим рознімом нижньої головки, та з косим рознімом.

У першому випадку болти закручуються за допомогою гайок і шплінтуються, а в іншому — вкручуються в тіло шатуна з попередньо встановленою стопорною шайбою.

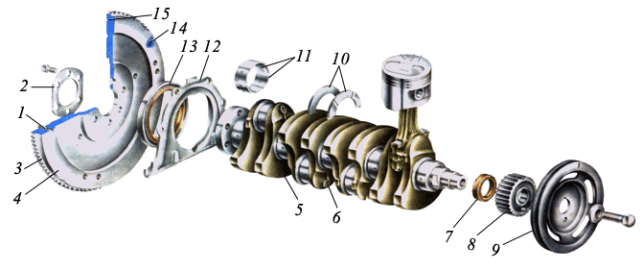

Колінчастий вал

Колінчастий вал — це частина кривошипно-шатунного механізму, призначена для прийому зусилля від поршня і перетворення його у крутний момент, що передається на трансмісію трактора або іншого транспортного засобу.

Колінчастий вал виготовляють методом штампування з високоякісної сталі або відливають із високоміцного чавуну.

Рис.8 Колінчастий вал:

1 — шайба кріплення маховика; 2 — установний штифт зчеплення; 3 — зубчастий вінець маховика; 4 — маховик; 5 — противага; 6 — заглушка мастильних каналів колінчастого вала; 7 — передній сальник колінчастого вала; 8 — шестірня приводу розподільного вала; 9 — шків приводу генератора; 10 — упорні півкільця середнього корінного підшипника; 11 — вкладиші шатунного підшипника; 12 — тримач заднього сальника колінчастого вала; 13 — задній сальник колінчастого вала; 14 — штифт для датчика В.М.Т.; 15 — мітка В.М.Т. поршнів 1-го й 4-го циліндрів

Він складається з опорних корінних шийок, шатунних шийок, щік, що їх з’єднують, носка (передньої частини) і хвостовика (задньої частини). До щік закріплені або відлиті разом з валом противаги, необхідні для його балансування. Шийки вала для великої зносостійкості загартовані струмами високої частоти. У щоках вала проходять косі канали, по яких мастило надходить до корінних і шатунних підшипників. Усередині шатунних шийок виконані порожнини В для відцентрового очищення мастила. Порожнини закриті різьбовими пробками. При обертанні колінчастого вала механічні домішки (продукти зношування) під дією відцентрової сили осідають на стінках порожнини. На кожній шатунній шийці колінчастого вала двигунів з V-подібним розташуванням циліндрів поміщені по два шатуни, тому шийки мають більшу довжину. На передньому кінці колінчастого вала закріплені одна або дві шестерні дляприводу газорозподільного й іншого механізмів, шківа приводу вентилятора й генератора, а також храповик або болт для провертання колінчастого вала вручну.

Між шківом і шестернею встановлений мастиловідбивач, що відкидає мастило від переднього сальникового ущільнення.

Маховик

Маховик — це важкий чавунний диск, призначений для забезпечення рівномірного обертання колінчастого вала й допомоги двигуну в подоланні підвищених навантажень при рушанні трактора з місця й під час роботи.

Із задньої сторони маховика передбачена виточка для розміщення зчеплення.

На передньому торці знаходиться поглиблення, за яким визначають положення поршня першого циліндра. При збігу цього поглиблення з отвором укартері маховика поршень першого циліндра перебуває у ВМТ.

На ободі маховика закріплений зубчастий вінець. Закріплення його на маховику забезпечується або запресовуванням, або болтами.

Зубчастий вінець маховика виготовляють зі сталі, він призначений для забезпечення обертання колінчастого вала від пускового двигуна або стартера.

Рис.9 Маховик

2. Газорозподільний механізм призначений для своєчасного відкриття й закриття клапанів і відведення відпрацьованих газів.

Розрізняють такі види газорозподільних механізмів:

За розташуванням клапанів:

з верхнім розташуванням клапанів;

з нижнім розташуванням клапанів.

За розташуванням розподільного вала розрізняють:

нижнє розташування;

верхнє розташування.

Газорозподільний механізм складається з розподільного вала з розподільною шестірнею, штовхачів, штанг, коромисел, установлених на осі, і клапанного механізму, що має клапан, тарілку, сухарики, пружину.

Клапанний механізм

Клапани — це деталі газорозподільного механізму, призначені для відкриття й закриття каналів впуску й випуску.

Клапан має основні дві частини:

головку;

стрижень.

![]() Випускний клапан виготовлений з жаростійкої (сільхромової) сталі.

Випускний клапан виготовлений з жаростійкої (сільхромової) сталі.

Впускний клапан

Впускний клапан

виготовляють з хромистої сталі.

Рис.10 Клапани

У випускних клапанах деяких автомобілів, для зменшення зношування внаслідок перегрівання передбачений натрій.

Утримання клапана в клапанному механізмі забезпечується тарілкою пружини, сухариками та втулкою сухариків. Зворотний рух клапана та щільне притискання його до сідла забезпечує пружина, а від бічного відхилення при роботі втримує напрямна втулка.

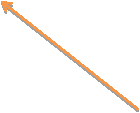

Передавальні деталі газорозподільного механізму

Передавальні деталі — це допоміжні деталі газорозподільного механізму, що забезпечують передачу руху від розподільного вала до клапанів.

До таких деталей можна віднести: штовхачі, штанги, коромисла.

Коромисло. Це двоплечий важіль з отвором усередині. На одному його плечі є загартований бойок. На іншому — різьбовий отвір під регулювальний гвинт. Бойком коромисло тисне на клапан, а гвинтом установлюють необхідний тепловий зазор.

Штанга. Це сталевий прут, призначений для передачі зусилля від штовхача до коромисла.

Так само штанги можуть виготовлятися порожнистими з каналами для мастила. Нижній кінець штанги має термічно оброблений наконечник кульової форми. Верхній має кульову форму або заглиблення сферичної форми.

Рис.11 Коромисла та штанги:

а — з поглибленням унаконечнику штанги; б — зі сферичним наконечником штанги;

1 — штанга:

2 — регулювальний гвинт; 3 — заглушка; 4 — контргайка; 5 — коромисло; 6 — пружина; 7 — вісь (валик) коромисел; 8 — стояк; 9 — болт-штуцер підведення мастила до клапанного механізму; 10 — отвір для мастила; 11 — втулка

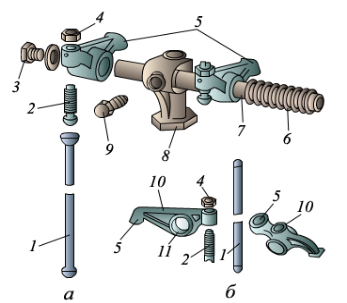

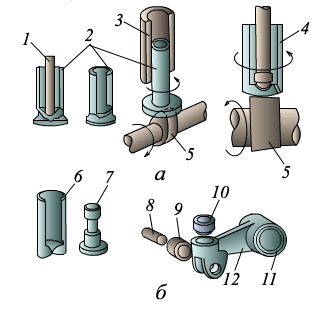

Штовхачі.

Штовхачі — сталеві деталі механізму, призначені для передачі руху від ексцентрика розподільного вала до коромисла через штангу.

Розрізняють три основних види штовхачів:

Циліндричні.

Грибоподібні.

Важільно- роликові.

Рис.12 Штовхачі:

а — традиційні штовхачі; б — важільно-роликовий штовхач:

1 — штанга; 2 — грибоподібний штовхач; 3 — втулка штовхача; 4 — штовхач із опуклим днищем; 5 — кулачки розподільного вала; 6 — штовхач у вигляді кухля з плоским днищем; 7 — грибоподібний штовхач із кільцевою виїмкою; 8 — вісь ролика; 9 — ролик; 10 — п’ята; 11 — втулка; 12 — корпус штовхача

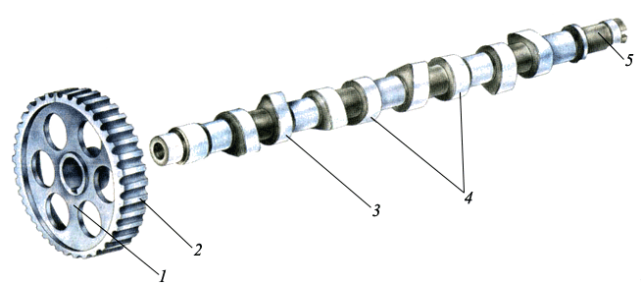

Розподільний вал — це вал, що забезпечує своєчасне відкриття й закриття клапанів у певній послідовності.

На валу під певним кутом розташовано кулачки, які натискають на штовхачі, передаючи зусилля клапанам через передавальні деталі.

Розподільні вали виготовляють зі сталі.

Рис.13 Розподільний вал:

1 — розподільна шестірня; 2 — зуб; 3 — ексцентрик (кулачок); 4 — опорні шийки;

5 — розподільний вал

Крутний момент розподільний вал одержує від колінчатого вала за допомогою шестерного з’єднання. Шестірня розподільного вала встановлюється з шестернею колінчатого вала згідно з позначками, розташованими на поверхні шестерень, ця установка забезпечує своєчасне відкриття й закриття клапанів відповідно до руху колінчатого вала. Таким чином, правильна установка шестірень забезпечує роботу кривошипно-шатунного й газорозподільного механізму.

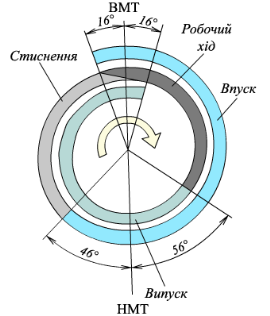

Фази газорозподілу

Фази газорозподілу — це періоди від моменту відкриття клапанів до моменту їхнього закриття, виражені в градусах повороту колінчатого вала.

Загальний вигляд такої діаграми подано на рисунку.

Випередження відкриття й запізнювання закриття впускного клапана дозволило продовжити такт впуску від 180 до 242°.

Рис.14 Діаграма фаз газорозподілу

Після закриття впускного клапана дизельного двигуна відбувається стиснення повітря, упорскування палива в камеру згоряння, робочий хід поршня. Початок випуску відпрацьованих газів із циліндра, або відкриття випускного клапана, відбувається доприходу поршня в НМТ за 6° за кутом повороту колінчатого вала. До моменту приходу поршня в НМТ частина відпрацьованих газів виходить із циліндра, що зменшує протитиск газів на поршень при їх виштовхуванні під час такту випуску. Закриття випускного клапана здійснюється після охолодження поршнем ВМТ. Тривалість відкриття випускного клапана по куту повороту колінчатого вала 252°.

Наприкінці такту випуску й початку такту впуску обидва клапани якийсь час відкриті одночасно, що відповідає 32° по куту повороту колінчатого вала. Таке перекриття клапанів сприяє кращому очищенню циліндра від відпрацьованих газів у результаті його продувки свіжим повітрям. Фази газорозподілу залежать переважно від номінальної частоти обертання колінчатого вала двигуна. Чим вища частота обертання колінчатого вала, тим більші кути фаз газорозподілу.

Моменти відкриття й закриття клапанів визначаються профілем кулачків розподільного вала й зазорами між клапанами й коромислами.

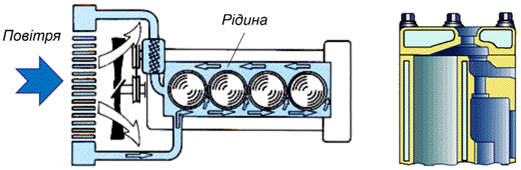

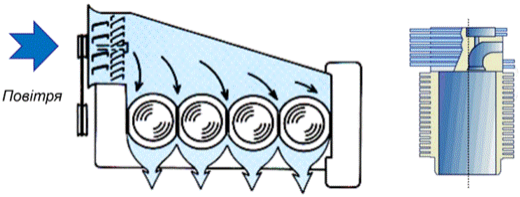

3. Система охолодження двигуна призначена для підтримування нормальної температури двигуна і не допускания його перегрівання.

Розрізняють основні два типи систем охолодження:

Рідинного.

Повітряного.

На сучасних автотракторних двигунах застосовують два основних типи систем охолодження, що залежать від теплоносіїв, які відводять тепло від деталей двигуна в атмосферу, що й визначило поділ системи охолодження на рідинні (водяні) й повітряні.

а) рідинна система охолодження двигуна

б) повітряна система охолодження двигуна

Рис. 15. Типи систем охолодження:а – рідинна; б–повітряна

Рідина (вода або тосол), маючи в 20 – 25 разів більшу теплопровідність, ніж повітря, забезпечує кращу інтенсивність відведення теплоти і достатньо рівномірне охолодження деталей, тому такі системи забезпечують стабільний тепловий режим за різних швидкісних і навантажувальних режимів роботи двигуна.

Рідинні, в свою чергу, поділяють на термосифонну, в якій охолодження проходить під впливом різниці між густиною холодної і гарячої рідини, а також систему з примусовою циркуляцією рідини, яку застосовують для охолодження чотиритактних карбюраторного та дизельного автотракторних двигунів.Циркуляцію рідини забезпечуєнасос.

а) термосифонна

|

б) з примусовою циркуляцією рідини |

|

|

|

|

Рис. 16.Рідинні системи охолодження:

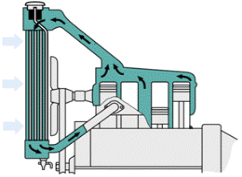

Система рідинного охолодження двигуна містить такі елементи:

оболонка охолодження;

водяний насос;

вентилятор;

термостат;

радіатор.

За допомогою роботи водяного насоса відбувається циркуляція рідини по оболонці охолодження. Цей цикл роботи називається малим колом охолодної рідини.

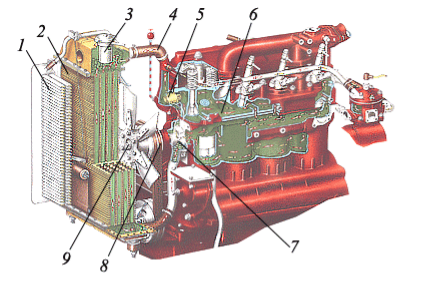

Рис. 17. Система рідинного охолодження двигуна:

1 — масляний радіатор; 2 — водяний радіатор; 3 — пробка радіатора; 4 — патрубок; 5 — термостат; 6 — оболонка охолодження; 7 — водяний насос; 8 — пас; 9 — вентилятор

У результаті нагрівання рідини до певної температури відбувається відкриття клапана термостата й вода по патрубках прямує в радіатор, де під впливом струменя повітря, створюваного вентилятором, відбувається охолодження рідини. Після цього рідина надходить в оболонку охолодження. Цей цикл називають великим колом.

Водяний насос і вентилятор. Водяний насос забезпечує циркуляцію води в оболонці охолодження. Він складається з корпуса, в якому обертається вал. На валу змонтовано крильчатку, обертання якої забезпечує циркуляцію води. З іншого боку до вала насоса прикріплений шків приводу. В обертовий рух вал приводиться клинопасовою передачею від колінчатого вала.

На шківі встановлено вентилятор, що забезпечує обдування радіатора, охолоджуючи рідину.

Термостат. Забезпечує автоматичне регулювання температури води. При нагріванні рідини до певної температури термостат закритий. Це обумовлено низьким тиском насичених пар рідини в сильфоні. При збільшенні температури вище норми під тиском паркої рідини кухоль розтягується, а шток висувається, відкриваючи клапан і пропускаючи рідину до радіатора. Після зниження температури до норми відбувається зворотний процес. Склянка стискається, а шток опускається, закриваючи клапан.

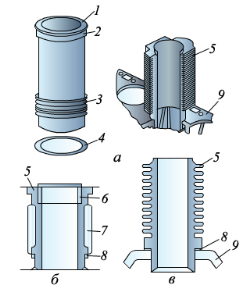

У системі повітряного охолодження процес відбувається без водяного насоса, оболонки охолодження, термостата, радіатора й патрубків. Принцип полягає в обдуванні двигуна. Для кращого охолодження циліндри й головка циліндрів виготовляється оребреною. Це зумовлює кращу циркуляцію повітря, що спрямовується вентилятором.

Рис. 18. Конструктивні відмінності циліндрів двигунів з різною системою охолодження:

а — мокра гільза; б — схема установки гільзи в блок циліндрів; в — циліндр із повітряним охолодженням:

1 — буртик; 2 — верхній пасок; 3 — нижній пасок; 4 — гумове кільце; 5 — гільза циліндра; 6 — водяна оболонка; 7 — вставка; 8 — ущільнювальна прокладка; 9 — картер

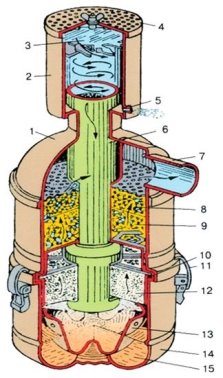

4. Система змащення двигуна

Система змащення призначена для забезпечення підведення мастила до тертьових деталей і відведення зайвого тепла від них.

Система змащення складається з масляної магістралі, масляного насоса, масляних фільтрів, манометра, піддона картера й масляного радіатора.

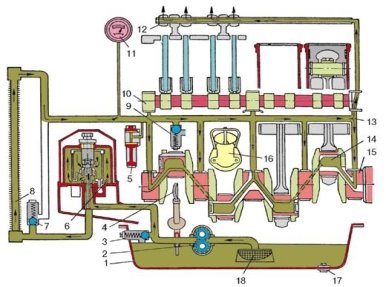

Рис. 19. Схема комбінованої системи мащення дизеля:

1–масляний піддон; 2– масляний насос; 3, 7, 9 – редукційні клапани; 4 – масломірна лінійка; 5 – проміжна шестірня; 6 – масляний фільтр(центрифуга); 8 – масляний радіатор; 10 – розподільний вал; 11 – манометр; 12 – валик коромисел; 13 – головний масляний канал; 14 – порожнина шатунної шийки; 15 – колінчастий вал; 16–маслозаливна горловина; 17 –зливнийотвір з пробкою; 18 – маслоприймач

Масляний насос. Цей механізм призначений для захоплення масла з картера двигуна й подачі його під тиском у магістраль до фільтра.

Рис. 20. Загальний вигляд (а) і схема роботи (б) односекційного масляного насоса:

1– корпус; 2 –накривка; 3– ведучий вал; 4 – ведуча шестірня; 5 – вихідний канал; 6 – ведена шестірня; 7 – маслоприймач; 8 – сітка маслоприймача; 9 – валик; 10 – вхідний канал; 11 – перепускний канал; 12 – замковий пристрій (стаканчик); 13 – пружина; 14–регулювальний гвинт редукційного клапана

Масляні насоси бувають двох видів:

Односекційні.

Двосекційні.

За приводом розрізняють:

від шестерні колінчатого вала;

від шестерні розподільного вала.

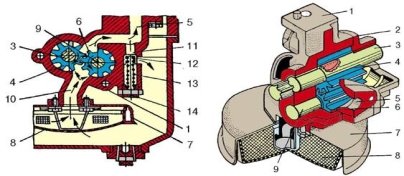

Масляні фільтри. Фільтр забезпечує очищення масла від домішок і частинок спрацьованих деталей, що відводяться маслом.

Розрізняють:

змінний фільтрувальний елемент

Рис. 21. Фільтри автомобільних двигунів:

а – загальний вигляд; б – змінний фільтрувальний елемент; в – розріз фільтрів;

г – будова

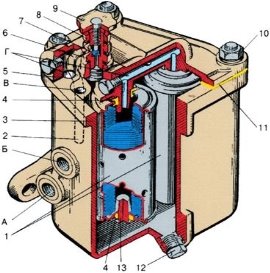

Рис. 22. Реактивний фільтр відцентрового очищення

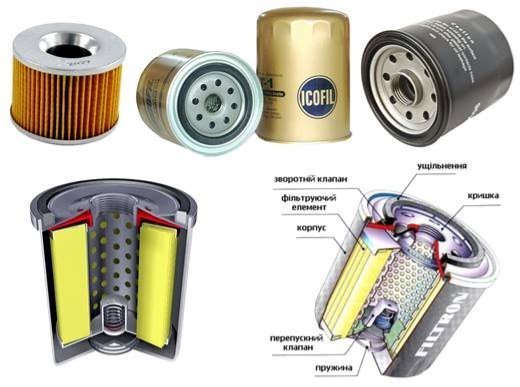

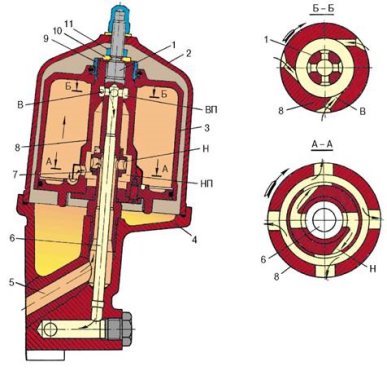

Рис. 23.Будова і робота неповнопоточної реактивної масляної центрифуги:

а – дизеля СМД-18Н; б – дизеля СМД-60; в – робота масляної центрифуги; 1 – корпус; 2 – масловідвідна трубка; 3 – форсунка; 4 – остов ротора; 5 – масловідбивач; 6 – вісь ротора; 7 – накривка ротора; 8 – гайка ротора; 9 – упорна шайба; 10 – гайка ковпака; 11 – гайка; 12 – ковпак; 13 – насадка; 14 – защільнювальне кільце; 15 – прокладка; 16, 21 – канали в корпусі центрифуги для неочищеного і очищеного масла; 17 – кульковий канал; 18,22 – пружини; 19 – запобіжний клапан; 20 – упор; 23 – шток; 24 – заглушка клапана;

25 – стакан, що відокремлює порожнини очищеного і неочищеного масла; 26, 28 – отвори; 27 – запобіжна сітка; 29 – картер для зливання масла з форсунок; 30, 31, 32 – опорні шийки осі; 33 – прокладка; 34, 35 – зливний і перепускний клапан

Принцип роботи такого фільтра заснований на принципі відцентрової сили. Масло, що подається під тиск, у кухоль центрифуги, забезпечує обертовий рух. Це приводить до дії відцентрової сили на частинки, що знаходяться в маслі. За законом відцентрової сили всі речовини прямують від центра, що приводить до осідання частинок і бруду на стінках склянки.

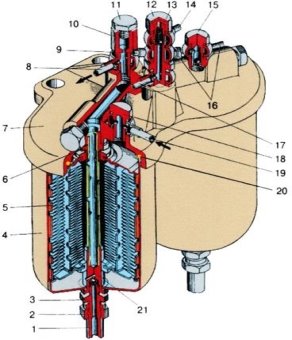

Повнопотоковий фільтр відрізняється від неповнопотокового тим, що все масло проходить тільки крізь цей фільтр.

В активно-реактивному відсутні жиклери й форсунки. Струмені масла, під дією яких обертається ротор, не зливаються в піддон, а надходять для змащування тертьових деталей двигуна.

Рис. 24.Будова і робота повнопоточної активно-реактивної масляної центрифуги дизеля Д-240:

1 – вісь; 2 – ковпак; 3 – ротор; 4 – корпус; 5 – канал подачі масла від насоса; 6 – масловідвідна трубка; 7– насадка; 8 – колонка ротора; 9 – спеціальна гайка; 10 – шайба; 11 – гайка; ВП і НП - верхня і нижня порожнини;Ві Н – верхній і нижній канали

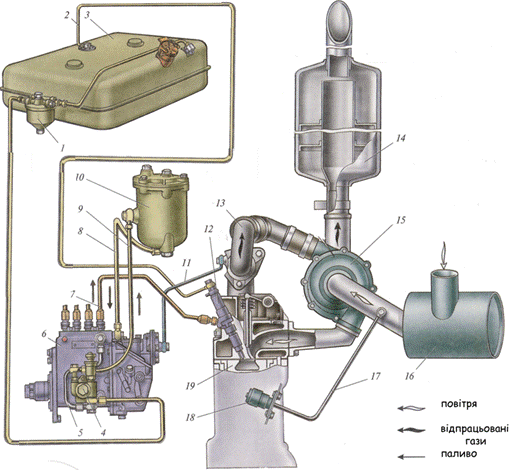

5. Система живлення призначена для забезпечення зберігання палива, подачі його до паливної системи, очищення й упорскування в циліндри двигуна, а також для відведення відпрацьованих газів.

Рис. 25. Система живлення дизельного двигуна:

1 – фільтр грубого очищення; 2 – зливний паливопровід (від форсунки в бак); 3 – паливний бак; 4 – паливопідкачувальний насос; 5 – перепускний паливопровід; 6 – паливний насос високого тиску; 7 – паливопровід високого тиску; 8 – паливопровід відведення очищеного палива в паливний насос; 9 – паливопровід підведення палива у фільтр; 10 – фільтр тонкого очищення палива; 11 – трубка пневмокоректора; 12 – форсунка; 13 – випускний трубопровід; 14 – глушник; 15 – турбокомпресор; 16 – повітряний фільтр; 17 – трубка індикатора засміченості; 18 – індикатор засміченості повітряного фільтра; 19 – поршень дизеля

Цей процес забезпечується низкою механізмів. Основними елементами паливної системи є:

Паливний бак.

Паливопроводи.

Фільтр грубогота тонкого очищення.

Паливний насос низького тиску.

Паливний насос високого тиску.

Форсунки.

Повітроочисник.

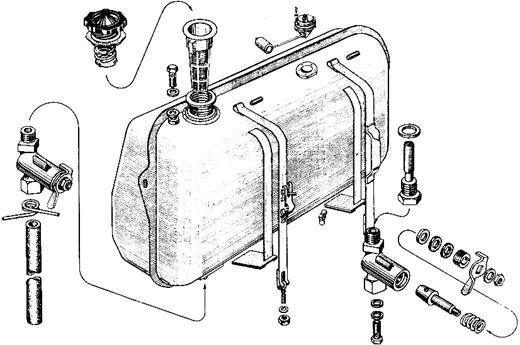

Паливний бак — сталевий штампований резервуар, призначений для зберігання палива в процесі експлуатації двигуна.

Рис. 26. Паливний бак трактора Т-150

Паливопроводи. Металеві порожні трубочки, що забезпечують з’єднання конструкції паливної системи й подачу палива від бака до фільтрів, насосів і форсунок.

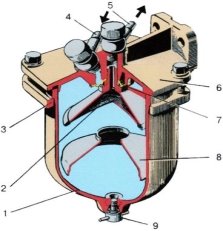

Фільтри грубого й тонкого очищення. Забезпечують очищення палива від великих і дрібних частинок, домішок, а також води. Конструкція паливного фільтра грубого очищення є такою: колба, у якій розташований сітчастий фільтруючий елемент, заспокоювач, отвори для входу й виходу палива й зливальна пробка. При роботі двигуна паливо подається у впускний отвір і стікає по заспокоювачу, де осідають великі частинки й вода. Крізь центральний отвір заспокоювача паливо піднімається до сітчастого фільтруючого елемента, де очищається від дрібних частинок і домішок. Далі крізь вихідний отвір прямує по магістралі.

Рис. 27. Фільтр грубого очищення палива:

1 – стакан; 2 – фільтрувальний елемент; 3 – кільце натискне; 4, 5 – паливопроводи; 6 – корпус фільтра; 7 – розподільник; 8 – заспокоювач; 9 – пробка отвору для зливу відстою палива

Фільтр тонкого очищення змонтований у корпусі та являє собою паралельно підключені фільтруючі елементи. Вони, як правило, виготовляються з паперу, у вигляді гармошки. Потоком паливо під тиском помпи, що підкачує, входить до впускного отвору, проходить крізь отвори каркаса та крізь фільтруючі штори всередину фільтруючого елемента. Після очищення від дрібних домішок надходить до паливного насоса.

Рис. 28. Фільтр тонкого очищення палива двигуна Д-240:

1 – фільтрувальні елементи; 2 – трубка для відведення повітря; 3 – корпус; 4 – кільце ущільнювальне; 5 – накривка; 6 – штуцер вентиля; 7 – кульковий клапан; 8,10 – гайка; 9 – вентиль; 11 – прокладка; 12 – пробка зливного отвору; 13 – ущільнювач; А – отвір для відведення очищеного палива; Б – отвір для підведення неочищеного палива; В – канал для підведення неочищеного палива; Г – канал для відведення очищеного палива

Рис. 29. Фільтр тонкого очищення палива ФТ-150А дизелів СМД:

1 – трубка зливна; 2, 12 – гайки; 3 – болт запірний; 4 – стакан; 5 – елемент фільтрувальний; 6 – штуцер; 7 – корпус; 8 – трубопровід підведення чистого палива до паливного насоса; 9 – трубопровід для зливання дренажного палива із форсунок; 10 – перехідник; 11 – пробка; 13 – клапан перепускний; 14 – трубопровід зливання лишків палива і випуску повітря у бак; 15 – клапан видалення повітря; 16 – трубопровід зливання палива і випуску повітря під час прокачування системи; 17 – трубопровід відведення лишків палива від паливного насоса; 18 – болт; 19 – трубопровід підведення палива від підкачувального насоса; 20 – кільце ущільнювальне; 21 – болт стяжний

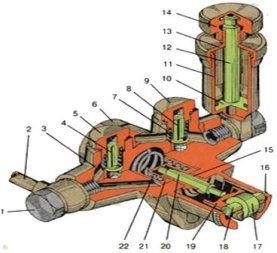

Паливопідкачувальний насос.Підкачувальний насос забезпечує подачу палива до паливного насоса високого тиску. Він складається з корпуса з поршнем, впускного й нагнітального клапанів.

Рис.30.Підкачувальний насос 21.1106010-02:

1 – болт поворотного кутника; 2 – трубка відведення палива; 3 – корпус насоса; 4 – клапан випускний; 6 – пробка пружини; 7 – пружина клапана; 8 – клапан впускний; 5 і 9 – пробки клапанів; 10 і 21 – поршні; 11 – циліндр ручного насоса; 12, 20 – шток поршня; 13 – накривка циліндра; 14 – рукоятка насоса; 15 – втулка штока; 16 – кільце; 17 – ролик штовхача; 18 – вісь штовхача; 19 – штовхач поршня; 22 – пружина поршня

Рис. 31.Схема роботи підкачувального насоса:

1 – ексцентрик вала урухомника; 2 – ролик штовхана; 3 – пружина; 4 – шток, 5 – поршень; 6 – канал; 7 – випускний клапан; 8 – впускний клапан; А і Б – камери

Під час роботи з одного боку на поршень діє пружина, а з іншого — шток, кінець якого упирається в штовхач.

Штовхач через ролик стикається з ексцентриком вала паливного насоса. Пружина притискає штовхач убік ексцентрика.

При обертанні валика паливного насоса ексцентрик відходить від ролика штовхача й поршень переміщається під дією пружини донизу, при цьому витісняючи порцію палива, що знаходиться під поршнем. У цей час у надпоршневому просторі відбувається розрідження, що приводить до всмоктування чергової порції палива, крізь фільтр грубого очищення. При набіганні ролика на ексцентрика пружина стискається. Під поршнем створюється розрідження, у результаті чого відкривається нагнітальний клапан і пропускає порцію палива в підпоршневий простір. Далі процес повторюється.

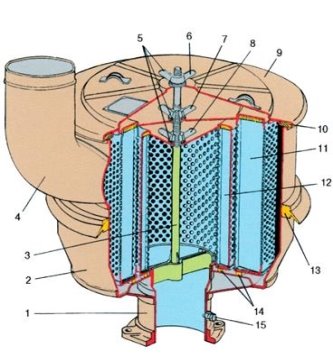

Повітроочисник. Це кількаступінчастий фільтруючий елемент, що сприяє очищенню повітря від пилу й домішок, які погіршують своєю присутністю роботу дизеля.

Розрізняють три основних типи повітроочисника:

Двоступінчастий повітроочисник (повітроочисник із циклонним очищенням) (Т-150К, Т-150).

Повітроочисник сухого типу.

Триступінчастий повітроочисник (МТЗ-80, МТЗ-82).

Рис. 32. Комбінований повітроочисник:

1 – корпус повітроочисника; 2 – корпус інерційної головки; 3 – крильчатка; 4 – сітка; 5 – отвори для видалення пилу; 6 – центральна труба; 7 – патрубок, 8, 9 – фільтрувальні елементи, 10 – защільнювальне кільце; 11 – защіпка; 12 – капроновий фільтрувальний елемент; ІЗ – напрямна чаша; 14 – піддон; 15 – масляна ванна

Рис. 33. Повітроочисник сухого типу

1 – патрубок вихідний; 2 – корпус повітроочисника; 3 – болт стяжний; 4 – патрубок вхідний; 5 – шайби; 6,7,8 – гайки баранчики; 9 – накривка; 10,13,14 – кільця защільнювальні; 11 – фільтр патрон основний; 12 – фільтр патрон запобіжний; 15 – бонка для під’єднання трубопроводу індикатора забрудненості повітроочисника або засобів діагностування

Рис. 34. Повітроочисник мультициклонний

У першому випадку повітря проходить сітчастий фільтр, де осідають і затримуються великі частинки. Далі потрапляє в циклони, що являють собою пластмасові трубки, запресовані у верхній і нижній піддон. Під впливом відцентрової сили пил і дрібні частинки осідають на стінках трубки, звідки далі надходить у пилозбиральний бункер і відсмоктується з вихлопними газами за допомогою розрідження повітря, створюваного ежекторним пристроєм.

У другому випадку повітря проходить подвійне очищення. Перше, як і на двигунах типу Д-240, за допомогою відцентрової сили, створюваної завихрувачами, а друге — крізь паперовий фільтруючий елемент, укладений між сітками.

У третьому випадку відбувається потрійне очищення повітря. Повітря втягується крізь отвори сітки. Потрапляє на лопаті завихрювача, де під впливом відцентрової сили 2/3 пилу й великих частинок відкидаються до стінок і видаляються крізь вікна для видалення пилу. Очищене повітря з дрібними частинками на великій швидкості подається до резервуара з маслом, де різко змінює напрямок. Переважна частина дрібних домішок залишається в маслі, повітря, проходячи крізь фільтруючий елемент, повністю очищається і надходить у циліндри.

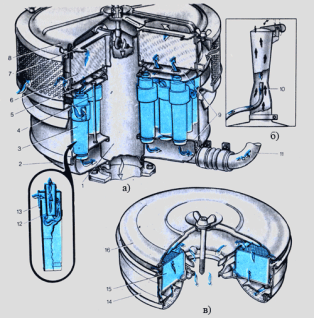

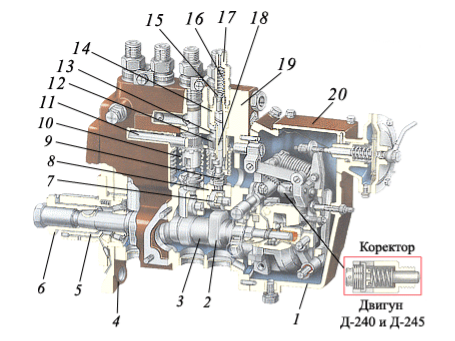

Паливний насос високого тиску. Цей насос призначений для подачі палива у строго відміряній кількості, у певний час і під високим тиском.

Розрізняють такі типи насосів:

рядний паливний насос;

паливний насос розподільного типу.

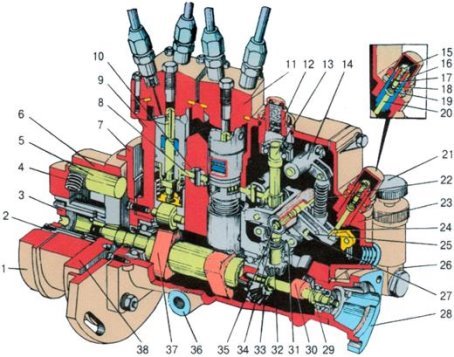

Паливний насос високого тиску — це частина системи живлення дизеля, що забезпечує своєчасну й точну подачу палива до форсунок під тиском.

На тракторах з двигунами типу Д-240, А-41, ЯМЗ-240 Б встановлюють рядні (багатоплунжерні) паливні насоси.

На дизелях типу Д-144, СМД-60 і СМД-62 — одноплунжерні розподільного типу відповідно односекційний і двосекційний.

Тип рядного насоса забезпечує упорскування палива в кожний циліндр двигуна за допомогою окремої секції насоса.

У багатоплунжерних насосах кожна секція з’єднана з однією форсункою, і їх кількість відповідає кількості циліндрів. Один насосний елемент у насосі розподільного типу подає паливо до декількох циліндрів, по черзі підключаючись до відповідних форсунок.

Насос будь-якого типу змонтований водному агрегаті із усережимним регулятором.

Паливний насос УТН-5

Паливний насос змонтований у корпусі. У ньому розташовуються чотири насосних елементи, механізм приводу плунжерів і механізм регулювання кількості палива.

Відливають корпус зі сплаву алюмінію. Усередині він розділений на дві секції. У нижній розташовують вал насоса, а також вона служить як ванна для масла. Верхня передбачена для деталей насосних секцій.

Рис. 35. Паливний насос УТН-5:

1 — корпус; 2 — ексцентрик (кулачок); 3 — кулачковий вал; 4 — плита кріплення насоса до двигуна; 5 — канал для підведення масла до шестерні привода насоса; 6 — шліцьова втулка приводу кулачкового вала; 7 — ролик штовхача із втулкою; 8 — корпус штовхача; 9 — регулювальний гвинт штовхача; 10 — пружина плунжера; 11 — зубчаста рейка; 12 — зубчастий вінець поворотної втулки плунжера; 13 — плунжер; 14 — втулка плунжера; 15 — сідло нагнітального клапана; 16 — нагнітальний клапан; 17 — пружина клапана; 18 — поворотна втулка плунжера; 19 — натискний штуцер; 20 — корпус усережимного регулятора

Основним робочим органом насоса є плунжерна пара. Її складовими частинами є плунжер 14 і втулка 15.

Плунжерна пара забезпечує порційну подачу палива до форсунок під тиском.

Деталі пари виготовлені з високою точністю з легованої сталі, термічно оброблені й індивідуально дібрані одна до одної з дуже малим зазором. Її щільне з’єднання запобігає витоку палива з надплунжерного простору при його нагнітанні. Таку пару деталей називають прецизійною (точною). Розкомплектовувати її не можна.

Робота паливного насоса високого тиску типу УТН-5

Для забезпечення роботи насосних секцій у нижній частині насоса встановлено вал зі штовхачами, що приводиться в рух від приводної шестерні. При обертанні вала відбувається почергове набігання ексцентриків на штовхачі насосних секцій, що надалі забезпечує поступальний рух плунжерів.

При русі плунжера донизу відбувається відкриття впускного вікна Г втулки. У результаті цього надплунжерний простір В наповнюється паливом.

При русі плунжера нагору до перекриття впускного отвору частина палива витісняється назад у канал. Коли верхня кромка плунжера перекриє впускний отвір, у надплунжерній порожнині втулки почне підвищуватися тиск, під дією якого нагнітальний клапан, переборюючи опір пружини, піднімається.

У результаті того, що розвантажувальний пасок клапана виходить із сідла, у форсунку через паливопровід високого тиску надходить порція палива. Тиск, що створюється паливом, піднімає голку розпилювача форсунки, й починається упорскування палива в циліндр дизеля.

Упорскування припиняється, як тільки відсічна кромка І гвинтової канавки плунжера сполучається з пропускним вікном К втулки, з’єднавши надплунжерний простір з відвідним каналом.

Після цього відбувається відсікання палива, а як наслідок тиск у надплунжерному просторі різко падає, паливо, що залишилося в ньому, перетікає по каналах і канавці у вікно й відводиться в канал. Із цього каналу паливо крізь пропускний клапан прямує до підкачувального насоса.

У момент відсікання палива в сідло входить розвантажувальний пасок клапана, а потім і нагнітальний клапан, під дією пружини.

У результаті зниження тиску в паливопроводі форсунка чітко та швидко припиняє подачу палива.

Механізм регулювання кількості палива

Для забезпечення точної та своєчасної подачі й відсікання палива призначено механізм регулювання кількості палива. Він складається із зубчастої рейки 12, зубчастого вінця 13 і поворотної втулки 11.

Зубчастий вінець встановлено на поворотній втулці та закріплено стяжним болтом. У нижній виріз поворотної втулки своїми виступами входить хвостовик плунжера.

Для забезпечення одночасного повороту всіх плунжерів на однаковий кут призначено рейку 12. Якщо необхідно збільшити подачу палива, то її пересувають уперед, для зменшення подачі — назад.

Рівномірність подачі палива, індивідуально в кожній секції, регулюється зміною положення поворотної втулки з плунжером відносно зубчастого вінця.

Момент початку подачі палива

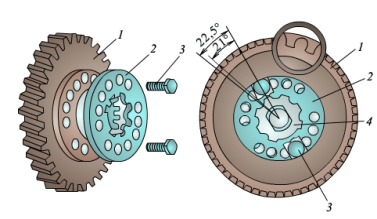

Для виставляння моменту подачі палива насосним секціям роблять зміну положення шліцьової шайби відносно шестерні насоса.

Рис. 36. Виставляння моменту подачі палива:

1 — шестірня; 2 — шліцьова шайба; 3 — болт; 4 — шліцьова втулка

Для цього в шайбі просвердлені 14 отворів на одному радіусі через кут 21°.

На передньому торці маточини шестірні є 14 різьбових отворів, але розташовані вони через 22,5°. Таке розташування отворів дозволяє сполучити тільки дві протилежні пари отворів.

При повороті шліцьової шайби за годинниковою стрілкою до сполучення наступної пари отворів момент подачі палива до форсунки відбувається на 3° раніше. Якщо повернути шайбу проти годинникової стрілки, кут початку подачі палива зменшиться. При нормальній роботі паливного насоса кожна секція починає подачу палива до форсунок за кілька градусів до надходження поршня у ВМТ при такті стиснення. Якщо загальний момент початку подачі палива секціями насоса можна змінити, переставивши болти кріплення шліцьової шайби до шестірні паливного насоса, то момент початку подачі палива кожної секції змінюють регулювальним болтом штовхача.

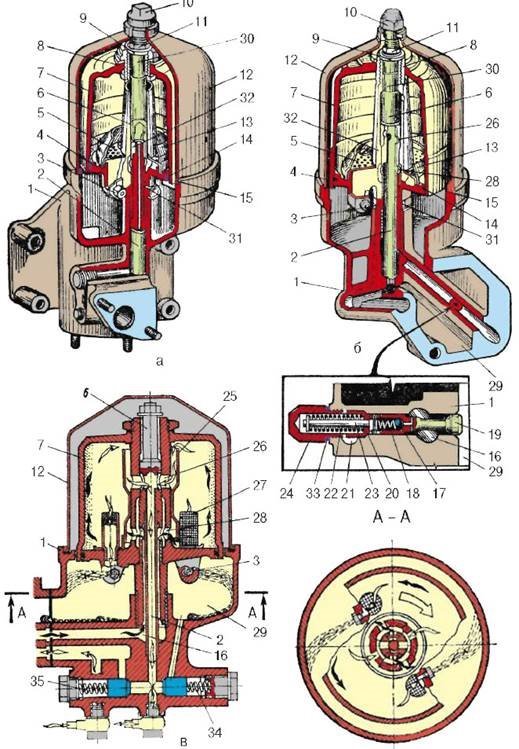

Особливість конструкції одноплунжерного насоса розподільного типуполягає в тому, що плунжерна пара подає паливо не в один циліндр, як у рядного багатоплунжерного насоса, а в кілька циліндрів. Тому плунжер цього насоса робить не лише зворотно-поступальний рух, але й обертається навколо своєї осі, підводячи паливо по черзі до циліндрів двигуна. Якщо розподільний насос V-подібного двигуна має дві секції, то кожна секція подає паливо у свій ряд циліндрів.

Основним робочим органом насоса, як і насоса УТН, є плунжерна пара. Плунжерна пара приводиться у зворотно-поступальний рух від кулачкового вала, розташованого в нижній частині насоса.

Кулачковий вал обертається в кулькових підшипниках. У дво- й чотирициліндрового двигуна вал обладнаний одним кулачком, а в шестициліндрового двигуна — двома кулачками. Кількість виступів на кулачку визначається кількістю циліндрів, у які він подає паливо.

Наприклад, у 6-циліндрового двигуна кожний кулачок обладнаний трьома виступами, а в 4-циліндрового двигуна кулачок має чотири виступи.

Рис. 37. Паливний насос НД-22/6:

1 – півмуфта ведуча; 2 – втулка ведучої півмуфти; 3 – палець упорний; 4 – пружина муфти; 5 – вісь тягаря; 6 – тягар автоматичної муфти; 7 – установний фланець; 8 – проміжна шестірня урухомника обертання плунжера; 9 – корпус паливного насоса; 10 – кронштейн проміжної шестірні; 11 – секція високого тиску; 12 – сапун; 13 – вал регулятора; 14 – важіль пружини регулятора; 15 – обмежувач штока коректора; 16 – гайка; 17 – гвинт коректора; 18 – пружина коректора; 19 – корпус коректора; 20 – шток коректора; 21 – рукоятка насоса ручної прокачки палива; 22 – пружина регулятора; 23 – накривка регулятора; 24 – важіль коректора; 25 – вильчатий важіль регулятора; 26 – паливопідкачувальний насос; 27, 35 – вісь; 28 – корпус урухомника тахоспідометра; 29 – штовхач паливопідкачувального насоса; ЗО – ексцентриковий вал; 31 – маточина регулятора; 32, 33 – шестерні урухомника; 34 – пружина демфера; 36 – отвір для зливання масла із корпусу паливного насоса; 37 – кулачковий вал; 38 – півмуфта ведена

Обертання плунжера забезпечується зубчастою втулкою через проміжну шестерню 6 від вала регулятора.

Розподільні насоси останніх випусків комплектують нерознімними секціями, у яких головка й гільза є однією деталлю.

Донизу зовнішній діаметр гільзи зменшується. На гільзу надіто зубчасту втулку, що приводить в обертання плунжер.

У середній частині гільзи виконано виїмку, вяку вставлено дозатор, що змінює кількість подаваного палива насосною секцією.

У плунжера у верхній частині є одне осьове й два радіальних свердління, а в нижній частині — зовнішня кільцева виточка під тарілку пружини й грані під втулку. Донизу плунжер переміщає пружина, а нагору — штовхач.

Штовхач установлено у розточенні корпуса паливного насоса. До нижньої частини корпуса штовхача прикріплено ролик, що вільно обертається на осі. Штовхач переміщається нагору під дією кулачкового вала.

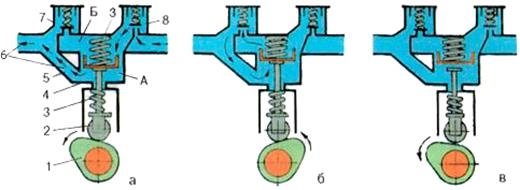

Принцип дії насоса високого тиску розподільного типу. При русі плунжера донизу у порожнині гільзи утворюється розрідження, що приводить до відкриття впускного вікна й заповнення порожнини паливом. При зворотному русі плунжера паливо частково витісняється до моменту перекриття верхньою кромкою плунжера впускного отвору гільзи. При стисканні палива плунжером тиск у гільзі зростає й при збігу верхнього радіального отвору, що обертає плунжер, з одним з нагнітальних клапанів гільзи, відбувається подача палива, через штуцер і паливопроводи високого тиску до форсунки.

Подача триває домоменту виходу нижнього радіального отвору плунжера з дозатора. При відсіканні клапани опускаються. За інерцією частина палива проходить крізь жиклер, відтискаючи зворотний клапан, через що тиск у паливопроводі різко зменшується, що сприяє чіткому припиненню упорскування (подачі) палива форсункою.

Кількість подаваного палива, як і кінець подачі палива, змінюють за допомогою переміщення дозатора по плунжеру. Для збільшення подачі палива плунжер піднімають нагору. Для зменшення подачі палива опускають донизу.

Початок подачі палива насосною секцією при роботі двигуна залежить від дії муфти автоматичного випередження подачі палива, змонтованої в задній частині розподільного паливного насоса.

Муфта автоматичної зміни кута початку подачі палива забезпечує оптимальний кут випередження упорскування палива в циліндри зі зміною частоти обертання колінчатого вала двигуна. У міру зростання частоти обертання колінчатого вала кут випередження упорскування палива автоматично збільшується.

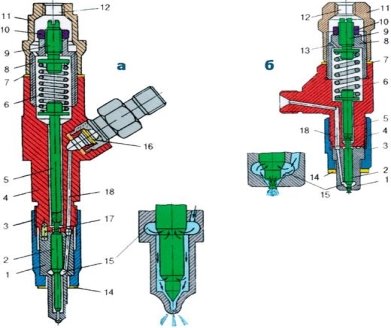

Форсунка призначена для забезпечення розпилення палива й упорскування його безпосередньо в циліндри двигуна.

На тракторних дизелях застосовують форсунки закритого типу. Це форсунки, в яких за період між упорскуваннями палива в циліндр доступ його до розпилювальних отворів закритий голкою.

Форсунка складається з корпуса, у якому в певній послідовності змонтовано основні елементи. У нижній частині до торця гайкою прикручується розпилювач.

У центральний канал корпуса розпилювача входить голка. Прецизійною парою є корпус розпилювача й голка. Ці частини виготовляють із легованої сталі, обробляють термічно й притирають. Розкомплектовувати їх не можна.

Рис. 38. Форсунки і схема роботи їх розпилювачів:

а – безштифтова багатодіркова; б – штифтова однодіркова; 1 – корпус розпилювача; 2 – запірна голка; 3 – гайка розпилювача; 4 – корпус форсунки; 5 – штанга; 6 – пружина; 7 і 14 – прокладки; 8 – стакан пружини; 9 – регулювальний гвинт; 10 – контрагайка; 11 – ковпак; 12,13 – отвори для зливання палива; 15 – паливна камера; 16 – сітчастий фільтр; 17 – штифт; 18 – паливний канал

Працює форсунка в такий спосіб. Під впливом створюваного тиску пружина стискається й піднімає голку, тим самим відкриваючи канал для подачі палива. Паливо через розпилювач із трьома або чотирма отворами у вигляді пилу подається в циліндр двигуна. При відсіканні палива тиск падає й пружина розтискається, впливаючи на голки, через штангу.

Висновок

В медодичній розробці « Механізми і системи двигуна » запропонована пояснювально-ілюстративна модель навчання. Особлива увага звернута на програмовану перевірку знань, закріплення пройденого матеріалу, самостійну роботу учнів. Може бути корисною для викладачів, які викладають предмет « Трактори».

Додаток 1

Кривошипно-шатунний механізм

Питання для самоконтролю

1. Яке призначення кривошипно-шатунного механізму?

2. З яких деталей складається кривошипно-шатунний механізм?

3. Які деталі двигуна належать до корпусних?

4. Які існують типи кривошипно-шатунних механізмів двигуна?

5. Які існують типи гільз циліндрів?

6. Як защільнюються посадкові місця гільз циліндрів у блоці?

7. Які особливості будови циліндра в двигуні повітряного охолодження?

8. Яке призначення поршневих кілець?

9. Як утримуються від провертання корінні і шатунніі вкладиші?

10. Яким чином обмежується осьове переміщення колінчастого вала?

11. Яким чином очищається масло в порожнинах шатунних шийок колінчастого вала?

12. Які ознаки несправностей кривошипно-шатунного механізму?

Додаток2

Газорозподільний-механізм

Питання для самоконтролю

1. Які функції виконує газорозподільний механізм?

2. Як класифікуються газорозподільні механізми?

3. За якими ознаками класифікуються газорозподільні механізми клапанного типу?

4. Яка частота обертання розподільного вала по відношенню до колінчастого вала в чотиритактних двигунах? Чим це пояснити?

5. Навіщо в клапанному механізмі має бути тепловий зазор певної величини?

6. До яких наслідків призводить порушення нормального зазора (великий, малий) в клапанному механізмі?

7. 3 якою метою застосовують "випередження" відчинення і "запізнення" зачинення впускних і випускних клапанів?

8. Що розуміють під «фазами газорозподілу»?

9. Що розуміють під «кутом перекривання фаз»?

10. Яким чином у деяких двигунах здійснюється охолодження випускних клапанів?

11. З якою метою в деяких двигунах випускні клапани мають примусове провертання? За рахунок чого це здійснюється?

12. Як утримується розподільний вал від осьового зміщення?

13. Який рух здійснює штовхач під час роботи двигуна?

14. Яка особливість в будові підвісних важільних роликових штовхачів?

15. Чому плечі коромисла виконуються неоднакової довжини?

16. Яке призначення декомпресійного механізму?

17. Описати послідовність регулювання теплового зазора в клапанному механізмі багатоциліндрового двигуна

Додаток 3

Мехаханізми двигуна

Тестові завдання

Варіант 1

- В якій відповіді правильно перелічено нерухомі частини кривошипно-шатунного механізму?

- Блок-картер, маховик, шатуни.

- Блок-картер, головка циліндрів, гільзи циліндрів.

- Гільзи циліндрів, поршні, поршневі пальці.

- Як називається частина кривошипно-шатунного механізму, яка має шатунні шийки?

- Шатун.

- Колінчастий вал.

- Маховик.

- Блок-картер.

- З якого матеріалу виготовлено поршні кривошипно-шатунного механізму?

- Сталь.

- Легований чавун.

- Алюмінієвий сплав.

- Бронза.

- Яка з несправностей кривошипно-шатунного механізму призводить до перевитрати масла?

- Спрацювання корінних, шатунних підшипників колінчастого вала.

- Спрацювання поршневих пальців.

- Спрацювання стінок гільз циліндрів.

- Відкладення нагару на днищах поршнів.

- В якій відповіді правильно названо деталі газорозподільного механізму?

- Розподільний вал, штовхачі, коромисла.

- Розподільні шестерні, клапани, поршні.

- Шатуни, колінчастий вал, розподільний вал.

- Як називається деталь газорозподільного механізму, яка має тарілку, стрижень, виїмку під сухарики?

- Розподільний вал.

- Клапан.

- Коромисло.

- Розподільні шестерні.

- З якого матеріалу виготовлено розподільний вал?

- Сталь.

- Чавун.

- Бронза.

- Алюмінієвий сплав.

- На якому з наведених двигунів установлено декомпресійний механізм?

- Д-240.

- ЯМЗ-240.

- Д-144.

- Тепловий зазор у газорозподільному механізмі вимірюється:

- Між коромислом і клапаном.

- Між штангою і коромислом.

- Між штовхачем і штангою.

-

Яка з наведених несправностей призводить до неповного закривання клапанів?

- Відсутність теплового зазору.

- Великий тепловий зазор.

- Спрацювання опорних шийок.

Варіант 2

- В якій відповіді правильно перелічено нерухомі частини кривошипно-шатунного механізму?

- Блок-картер, корінні підшипники, піддон картера.

- Гільзи циліндрів, маховик, компресійні кільця.

- Колінчастий вал, розподільний вал, головка циліндрів.

- Як називається частина кривошипно-шатунного механізму, яка має площину для кріплення головки циліндрів?

- Шатун.

- Колінчастий вал.

- Маховик.

- Блок-картер.

- З якого матеріалу виготовлено гільзи циліндрів?

- Сталь.

- Легований чавун.

- Алюмінієвий сплав.

- Бронза.

- Яка з несправностей кривошипно-шатунного механізму призводить до зменшення компресії в циліндрах?

- Спрацювання корінних, шатунних підшипників колінчастого вала.

- Спрацювання поршневих пальців.

- Спрацювання, пригорання поршневих кілець.

- Відкладення нагару на днищах поршнів.

- В якій відповіді правильно названо деталі газорозподільного механізму?

- Розподільний вал, поршні, коромисла.

- Розподільні шестерні, клапанні пружини, штовхачі.

- Шатуни, колінчастий вал, розподільний вал.

- Як називається деталь газорозподільного механізму, яка має опір для регулювання гвинта?

- Розподільний вал.

- Клапан.

- Коромисло.

- Розподільні шестерні.

- З якого матеріалу виготовлено випускний клапан?

- Сільхромиста сталь.

- Чавун.

- Бронза.

- Інструментальна сталь.

- На якому з наведених двигунів установлено декомпресійний механізм?

- СМД-62.

- Д-240.

- Д-65.

- Тепловий зазор у газорозподільному механізмі регулюється:

- Осьовим переміщенням розподільного вала.

- Переміщенням стояків осі коромисел.

- Регулювальним гвинтом, розміщеним у коромислі.

- Регулювальним гвинтом, розміщеним на штовхачі.

- Яка з наведених несправностей призводить до неповного закривання клапанів?

- Великий тепловий зазор.

- Спрацювання опорних шийок розподільного вала.

- Відкладання нагару на клапанах та їх гніздах.

Варіант 3

- В якій відповіді правильно перелічено рухомі частини кривошипно-шатунного механізму?

- Колінчастий вал, розподільний вал, циліндри.

- Колінчастий вал, поршні, шатуни.

- Поршні, декомпресорний вал, коромисла.

- Як називається частина кривошипно-шатунного механізму, яка сполучає поршень з колінчастим валом?

- Шатун.

- Щока.

- Маховик.

- Блок-картер.

-

З якого матеріалу виготовлено шатуни кривошипно-шатунного механізму?

- Сталь.

- Легований чавун.

- Алюмінієвий сплав.

4. Бронза.

-

Яка з несправностей кривошипно-шатунного механізму призводить до сторонніх стуків і шумів під час роботи двигуна?

- Пошкодження прокладки між блоком і головкою циліндрів.

- Спрацювання поршневих пальців.

- Спрацювання, втрата пружності поршневих кілець.

- Відкладення нагару на днищах поршнів.

-

В якій відповіді правильно названо деталі газорозподільного механізму?

- Розподільний вал, поршні, коромисла.

- Розподільні шестерні, колінчастий вал, штовхачі.

- Коромисла, вісь коромисел, розподільний вал.

-

Як називається деталь газорозподільного механізму, яка має позначку для правильного встановлення розподільного вала?

- Штовхач.

- Клапан.

- Коромисло.

- Розподільня шестірня.

-

З якого матеріалу виготовлено клапанні пружини?

- Сталь.

- Чавун.

- Бронза.

- Алюмінієвий сплав.

-

На якому з наведених двигунів установлено декомпресійний механізм?

- Д-245.

- А-41.

- Д-240.

-

Тепловий зазор у газорозподільному механізмі вимірюється:

- Пластинчастим щупом.

- Круглим щупом.

- Штангенциркулем.

- Візуально.

-

Яка з наведених несправностей призводить до неповного відкривання клапанів?

- Великий тепловий зазор.

- Спрацювання опорних шийок розподільного вала.

- Відкладання нагару на клапанах та їх гніздах.

Варіант 4

- В якій відповіді правильно перелічено рухомі частини кривошипно-шатунного механізму?

- Циліндри, штовхачі, штанги.

- Коромисла, впускні та випускні клапани.

- Маховик, шатуни, колінчастий вал.

- Як називається частина кривошипно-шатунного механізму, яка має напрямну частину (юбку)?

- Шатун.

- Колінчастий вал.

- Маховик.

- Поршень.

-

З якого матеріалу виготовлено поршневі пальці кривошипно-шатунного механізму?

- Сталь.

- Легований чавун.

- Алюмінієвий сплав.

- Бронза.

-

Яка з несправностей кривошипно-шатунного механізму призводить до зменшення компресії в циліндрах?

- Спрацювання корінних, шатунних підшипників колінчастого вала.

- Спрацювання поршневих пальців.

- Спрацювання стінок гільз циліндрів.

- Відкладання нагару на днищах поршнів.

-

В якій відповіді правильно названо деталі газорозподільного механізму?

- Розподільний вал, розподільні шестерні, коромисла.

- Поршні, клапани, штовхачі.

- Шатуни, колінчастий вал, розподільний вал.

6. Як називається деталь газорозподільного механізму, яка має опорні шийки, кулачки?

- Розподільний вал.

- Клапан.

- Коромисло.

- Розподільні шестерні.

7. З якого матеріалу виготовлено розподільний вал?

- Сталь.

- Чавун.

- Бронза.

- Алюмінієвий сплав.

8. Впускний та випускний клапани під час робочого циклу відкриті одночасно:

- У кінці впуску.

- У кінці випуску.

- На початку впуску

- На початку випуску

9. Тепловий зазор в газорозподільному механізмі двигуна Д-240 становить:

- 0,05....0,10 мм.

- 0,25...0,30 мм.

- 0,45...0,55 мм.

- 0,80...0,90 мм.

10. Яка з наведених несправностей призводить до неповного відкривання клапанів?

- Відсутність теплового зазору.

- Великий тепловий зазор.

- Спрацювання опорних шийок розподільного вала.

Додаток 4

Система охолодження

Питання для самоконтролю

1. Яке призначення має система охолодження автотракторних двигунів?

2. З яких вузлів і приладів складається рідинна система охолодження з примусовою циркуляцією рідини?

3. Яке призначення має термостат?

4. Яке призначення мають клапани кришки радіатора?

5. Як видалити накип з системи охолодження?

6. Як перевірити справність роботи термостата?

Додаток 5

Система змащення

Питання для самоконтролю

1. Назвіть види тертя. Яке призначення має система мащення?

2. Назвіть складові частини і прилади системи мащення?

3. Яка будова масляного насоса та його дія?

4. Яку будову мають масляні фільтри та як вони діють?

5. Поясніть принцип очищення масла від механічних домішок у центрифузі.

6. Які масла використовують для мащення двигунів?

7. Як перевірити технічний стан центрифуги?

Додаток 6

Система охолодження і система змащення

Тестові завдання

Варіант 1

-

В якій відповіді правильно перелічено складові частини рідинної системи охолодження?

- Оболонка охолодження, центрифуга, гідроакамулятор.

- Оболонка охолодження, фільтр тонкої очистки, покажчик температури охолоджувальної рідини.

- Радіатор, оболонка охолодження термостат.

-

Яка з частин системи охолодження створює примусову циркуляцію рідини?

- Термостат.

- Рідинний насос.

- Радіатор.

- Вентилятор.

-

В якій відповіді правильно названо складові частини термостата?

- Серцевина, бачки, кришка заливної горловини.

- Корпус, гофрований балончик, клапани.

- Жиклер, дифузор, змішувальна камера.

- Крильчатка, самопідтискний сальник, вал.

-

У кришці заливної горловини системи охолодження розміщуються:

- Паровий клапан, повітряний клапан.

- Паровий клапан, зливний клапан.

- Повітряний клапан, клапан-термостат.

-

До яких наслідків призводить слабкий натяг паса приводу вентилятора та рідинного насоса?

- Підтікання рідини із системи.

- Перегрівання двигуна.

- Переохолодження двигуна.

-

На що вказує в маркуванні моторного масла М-8В2 літера М?

- Масло призначене для дизельного двигуна.

- Масло моторне.

- В`язкість масла.

- Група масла.

-

В якій відповіді правильно названо складові частини системи мащення?

- Піддон картера, масляний радіатор, центрифуга.

- Головна масляна магістраль, порожнини колінчастого вала, вентилятор.

- Паровий клапан, редукційний клапан, масляний насос.

-

Які з названих тертьових поверхонь змащують під тиском?

- Штанги.

- Кулачки розподільного вала.

- Штовхачі.

- Втулки коромисел.

-

В якій відповіді правильно названо складові частини масляного насоса?

- Крильчатка, самопідтискний сальник.

- Корпус, ковпак, ротор.

- Дифузор, поплавкова камера, повітряний клапан.

- Ведуча, ведена шестерні, редукційний клапан.

-

До чого призводять послаблення різьбових з`єднань у системі мащення, пошкодження прокладок?

- До зниження тиску масла.

- До підвищення тиску масла.

- До підтікання масла.

Варіант 2

-

В якій відповіді правильно перелічено складові частини рідинної системи охолодження?

- Радіатор, шторка або жалюзі, вентилятор.

- Оболонка охолодження, фільтр тонкої очистки, розподільник.

- Радіатор, поплавкова камера, термостат.

-

Яка з частин системи охолодження збільшує повітряний потік, що проходить через серцевину радіатора?

- Термостат.

- Рідинний насос.

- Жалюзі.

- Вентилятор.

-

В якій відповіді правильно названо складові частини рідинного насоса?

- Серцевина, бачки, кришка заливної горловини.

- Корпус, гофрований балончик, клапани.

- Жиклер, дифузор, змішувальна камера.

-

На якому з наведених двигунів використано повітряну систему охолодження?

- Д-240.

- Д-144.

- Д-65.

- СМД-62.

-

До яких наслідків призводить накип у системі охолодження?

- Перегрівання двигуна.

- Переохолодження двигуна.

- Підтікання рідини із системи.

-

На що вказує в маркуванні моторного масла М-8В2 індекс 2?

- Масло призначене для дизельного двигуна.

- Масло моторне.

- В`язкість масла.

- Група масла.

-

В якій відповіді правильно названо складові частини системи мащення?

- Піддон картера, масляний радіатор, дифузор.

- Головна масляна магістраль, порожнини колінчастого вала, покажчик тиску масла.

- Паровий клапан, редукційний клапан, масляний насос.

-

Які з названих тертьових поверхонь змащуються під тиском?

- Штанги.

- Кулачки розподільного вала.

- Штовхачі.

- Опорні шийки розподільного вала.

-

В якій відповіді правильно названо складові частини центрифуги?

- Крильчатка, самопідтискний сальник.

- Корпус, ковпак, ротор.

- Дифузор, поплавкова камера, повітряний клапан.

- Ведуча, ведена шестерні, редукційний клапан.

-

До чого призводить висока в`язкість масла?

- До зниження тиску масла.

- До підвищення тиску масла. 3.До підтікання масла.

Варіант 3

-

В якій відповіді правильно перелічено складові частини рідинної системи охолодження?

- Термостат, шторка або жалюзі, вентилятор.

- Оболонка охолодження, фільтр тонкої очистки, повітряний жиклер.

- Радіатор, поплавкова камера, термостат.

-

Яка з частин системи охолодження знижує температуру рідини в системі?

- Термостат.

- Рідинний насос.

- Радіатор.

- Вентилятор.

-

В якій відповіді правильно названо складові частини повітряної системи охолодження?

- Серцевина, бачки, центрифуга.

- Корпус, ресивер, клапани.

- Ротор вентилятора, кожух, напрямний апарат.

- Крильчатка, форсунки, повітроочисник.

-

Яка температура охолоджувальної рідини потрібна для нормальної роботи двигуна?

- 45...50 С.

- 55...60 С.

- 80...95 С.

- 95...100 С.

-

До яких наслідків призводить забруднення радіатора?

- Переохолодження двигуна.

- Перегрівання двигуна.

- Підтікання рідини із системи.

-

На що вказує в маркуванні моторного масла М-8В2 літера В?

- Масло призначене для дизельного двигуна.

- Масло моторне.

- В`язкість масла.

- Група масла.

-

В якій відповіді правильно названо складові частини системи мащення?

- Піддон картера, плунжер, центрифуга.

- Головна масляна магістраль, порожнини колінчастого вала, вентилятор.

- Запобіжний клапан, редукційний клапан, масляний насос.

-

Які з названих тертьових поверхонь змащуються під тиском?

- Корінні шийки колінчастого вала.

- Кулачки розподільного вала.

- Штовхачі.

- Юбки поршнів.

-

Який тип масляних насосів застосовують на сучасних тракторних двигунах?

- Шестерні.

- Діафрагмові.

- Відцентрові.

- Плунжерні.

-

До чого призводить спрацювання підшипників колінчастого, розподільного валів?

- До зниження тиску масла.

- До підвищення тиску масла.

- До підтікання масла.

Варіант 4

-

В якій відповіді правильно перелічено складові частини рідинної системи охолодження?

- Редуктор, шторка або жалюзі, вентилятор.

- Термостат, шторка або жалюзі, зливні краники.

- Радіатор, поплавкова камера, термостат.

-

Яка з частин системи охолодження регулює температуру рідини, прискорює прогрівання двигуна?

- Термостат.

- Рідинний насос.

- Радіатор.

- Вентилятор.

-

В якій відповіді правильно названо складові частини радіатора?

- Серцевина, бачки, кришка заливної горловини.

- Корпус, гофрований балончик, клапани.

- Жиклер, дифузор, змішувальна камера.

- Крильчатка, самопідтискний сальник, вал.

-

За нормального натягу паса приводу вентилятора та рідинного насоса прогинання паса (при натисканні на пас посередині між шківами із зусиллям 60...70 Н) має становити:

- 1...3 мм.

- 5...7 мм.

- 10...15 мм.

- 25...30 мм.

-

До яких наслідків призводить спрацювання сальника рідинного насоса?

- Переохолодження двигуна.

- Перегрівання двигуна.

- Підтікання рідини із системи

-

На що вказує в маркуванні моторного масла М-8В2 цифра8?

- Масло призначене для дизельного двигуна.

- Масло моторне.

- В`язкість масла.

- Група масла.

-

В якій відповіді правильно названо складові частини системи мащення?

- Піддон картера, масляний радіатор, масляний насос.

- Головна масляна магістраль, порожнини колінчастого вала, вентилятор.

- Паровий клапан, редукційний клапан, масляний насос.

-

Які з названих тертьових поверхонь змащуються під тиском?

- Дзеркала циліндрів.

- Кулачки розподільного вала.

- Шатунні шийки колінчастого вала.

- Юбки поршнів.

-

Яка температура масла потрібна для нормальної роботи дизельного двигуна?

- 50...65 С.

- 70...85 С.

- 90...95 С.

- 100...105 С.

-

До чого призводить низька в`язкість масла?

- До зниження тиску масла.

- До підвищення тиску масла.

- До підтікання масла.

Додаток 7

Система живлення

Питання для самоконтроллю

1. Як відбувається процес сумішоутворення в дизельних двигунах. Особливості сумішоутворення при надуванні повітря.

2. Які особливості будови і принципу дії системи живлення дизельного двигуна. Призначення, розміщення та взаємодія приладів системи живлення дизельного двигуна

3. Будова та принцип дії паливних баків, паливних фільтрів, паливопідкачувальних насосів, форсунок

4. Повітроочисники, впускні та випускні трубопроводи, глушник.

5. Конструкція і принцип дії турбокомпресора.

6. Класифікація паливних насосів високого тиску.

7. Призначення та загальна будова ПНВТ секційного типу. Будова і робота насосної секції. Деталі приводу насосної секції.

8. Регулювання і недоліки ПНВТ секційного типу.

9. Особливості будови ПНВТ двигуна КамАЗ-740.

10. Загальна будова і принцип дії ПНВТ розподільного типу. Конструкція і робота насосної секції насоса високого тиску НД-22/6. Деталі урухомника насосної секції. Переваги ПНВТ розподільного типу.

11. Автоматична муфта випередження впорскування палива.

12. Призначення, класифікація і принцип дії регуляторів частоти обертання колінчастого валу. Конструкція і робота однорежимного відцентрового регулятора.

13. Будова і робота всережимного відцентрового регулятора ПНВТ типу УТН.

14. Будова і робота всережимного відцентрового регулятора ПНВТ типу НД.

15. Основні несправності системи живлення дизельного двигуна, їх виявлення та способи усунення. Поняття про технічне обслуговування та регулювання.

Додаток8

Система живлення

Тестові завдання

Варіант 1

-

В якій відповіді правильно названо складові частини системи живлення дизельного двигуна?

- Форсунки, карбюратор, паливний бак.

- Всережимний регулятор, фільтр грубої очистки, вентилятор.

- Термостат, повітроочисник, глушник.

- Паливний насос високого тиску, паливопідкачувальний насос, паливопроводи високого тиску.

-

Яке призначення паливного насоса високого тиску?

- Для підтримання заданого трактористом швидкісного режиму роботи дизеля залежно від навантаження.

- Для подавання потрібної кількості палива до форсунок під високим тиском, у потрібний момент і в потрібній послідовності.

- Для забезпечення проходження палива з бака через паливні фільтри.

- Для забезпечення оптимального кута випередження впорскування палива залежно від частоти обертання колінчастого вала.

-

Яка марка дизельного палива призначена для застосування за температури +15 С?

- З.

- ДЗ.

- Л.

-

Які властивості характеризує в`язкість дизельного палива?

- Є показником займистості палива.

- Характеризує текучість палива.

- Характеризує низькотемператирні властивості палива.

- Характеризує схильність палива до утворення відкладень.

-

В якій відповіді правильно названо складові частини паливного бака?

- Корпус, розподільник, заспокоювач.

- Корпус, фільтрувальний елемент, вентиль для видалення повітря.

- Заливна горловина, сітчастий фільтр, витратний кран.

- Поршень, впускний та нагнітальний клапани.

-

Який тип сумішоутворення в камерах згорання використовують у сучасних дизельних двигунах?

- Сумішоутворення в камерах згорання розділеного типу.

- Сумішоутворення в камерах згорання нерозділеного типу.

- Сумішоутворення в камерах згорання розділеного та нерозділеного типів.

- В якій відповіді правильно названо деталі насосної секції паливного насоса високого тиску?

- Гільза, запобіжний клапан.

- Пружина, тяга.

- Плунжер, нагнітальний клапан.

-

Кулачковий вал насоса УТН-5 має:

- Чотири кулачки.

- Один кулачок з чотирма виступами.

- Два кулачки, кожен з яких має потри виступи.

- Шість кулачків.

-

В якій відповіді правильно названо частини безпоплавкового карбюратора пускового двигуна?

- Паливний клапан, форсунка, сітчастий фільтр.

- Дифузор, паливний жиклер, діафрагма.

- Прискорювальний насос, дросельна заслінка, повітряна заслінка.

-

Як називається деталь карбюратора, яка має отвір для дозованого проходження палива?

- Жиклер.

- Дифузор.

- Економайзер.

Варіант 2

- В якій відповіді правильно названо складові частини системи живлення дизельного двигуна?

- Форсунки, фільтр тонкої очистки, паливний бак.

- Всережимний регулятор, фільтр грубої очистки, вентилятор.

- Термостат, повітроочисник, глушник.

- Паливний насос високого тиску, центрифуга, паливопроводи високого тиску.

-

Яке призначення всережимного регулятора?

- Для підтримання заданого трактористом швидкісного режиму роботи дизеля залежно від навантаження.

- Для подавання потрібної кількості палива до форсунок під високим тиском, у потрібний момент і в потрібній послідовності.

- Для забезпечення проходження палива із бак через паливні фільтри.

- Для забезпечення оптимального кута випередження впорскування палива залежно від частоти обертання колінчастого вала.

-

Як називається паливно-повітряна суміш, в якій на 1 кг палива припадає 15...17 кг повітря?

- Нормальна.

- Збагачена.

- Збіднена.

-

Які властивості характеризує цитанове число дизельного палива?

- Є показником займистості палива.

- Характеризує текучість палива.

- Характеризує низькотемпературні властивості палива.

- Характеризує схильність палива до утворення відкладень.

-

В якій відповіді правильно названо складові частини фільтра грубої очистки?

- Корпус, розподільник, заспокоювач.

- Корпус, фільтрувальний елемент, вентель для видалення повітря.

- Заливна горловина, сітчастий фільтр, витратний кран.

- Поршень, впускний та нагнітальний клапани.

-

Форсунки якого типу застосовують у системах живлення сучасних дизельних двигунів?

- Закриті штифтові.

- Закриті безштифтові.

- Відкриті штифтові.

- Відкриті безштифтові.

-

В якій відповіді правильно названо частини паливного насоса високого тиску?

- Корпус, кулачковий вал, рейка.

- Насосні секції, заспокоювач, П-подібний паливний кран.

- Штуцери, рейка, штанга.

-

Всережимний регулятор насоса УТН-5 діє на:

- Роликові штовхачі.

- Рейку насоса.

- Нагнітальні клапани.

-

В якій відповіді правильно перелічено складові частини системи пуску?

- Паливний насос високого тиску, карбюратор, магнето.

- Форсунка, повітроочисник, однорежимний регулятор.

- Магнето, карбюратор, свічка запалювання.

-

Функції газорозподільного механізму на пусковому двигуні ПД-10М виконують:

- Заслінка.

- Впускні і випускні клапани.

- Плунжери.

- Поршень.

Варіант 3

- В якій відповіді правильно названо складові частини системи живлення дизельного двигуна?

- Радіатор, фільтр тонкої очистки, паливний бак.

- Всережимний регулятор, фільтри грубої очистки, впускний трубопровід.

- Термостат, повітроочисник, глушник.

- Паливний насос високого тиску, центрифуга, паливопроводи високого тиску.

- Яке призначення паливопідкачувального насосу?

- Для підтримання заданого трактористом швидкісного режиму роботи дизеля залежно від навантаження.

- Для подавання потрібної кількості палива до форсунок під високим тиском, у потрібний момент і в потрібній послідовності.

- Для забезпечення проходження палива із бака через паливні фільтри.

- Для забезпечення оптимального кута випередження впорскування палива залежно від частоти обертання колінчастого вала.

-

Як називається паливно-повітряна суміш, в якій на 1 кг палива припадає 13...15 кг повітря?

- Нормальна.

- Збагачена.

- Збіднена.

-

Які властивості характеризує температура застигання дизельного палива?

- Є показником займистості палива.