Навчальний посібник «Електроматеріалознавство»

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ГОЛОВНЕ УПРАВЛІННЯ ОСВІТИ І НАУКИ ДНІПРОПЕТРОВСЬКОЇ ОБЛДЕРЖАДМІНІСТРАЦІЇ

ДЕРЖАВНИЙ ПРОФЕСІЙНО-ТЕХНІЧНИЙ НАВЧАЛЬНИЙ ЗАКЛАД

НІКОПОЛЬСЬКИЙ ЦЕНТР ПРОФЕСІЙНОЇ ОСВІТИ

НІКОПОЛЬСЬКИЙ ЦЕНТР ПРОФЕСІЙНОЇ ОСВІТИ

Р.В. Лакуста

Навчальний посібник з предмету: Електроматеріалознавство

м. Нікополь

2013

Рекомендовано комісією «Електротехнічних дисциплін»

протокол № __ від ________ 2013 р.

Лакуста Р.В.

«Електроматеріалознавство»: посібник до спецкурсу для учнів ПТНЗ спеціальності «Електромонтер з ремонту і обслуговування електроустаткування».

Навчальний посібник зі спцкурсу «Електроматеріалознавство» допоможе учням, майбутнім молодим робітникам у раціональному виборі й застосуванні відповідних електротехнічних матеріалів у виробництві електричних машин, апаратів, приладів. Після кожної теми посібника наводяться контрольні питання і тест зі ставлення для перевірки засвоєння матеріалу. У кінці підручника є варіанти відповідей на тести.

Рецензенти:

майстер в/н (електромонтерів) ІІ – категорії, технік-електрик,

Олійник Г.В.,

© Р.В. Лакуста, 2013

ВСТУП

В основних напрямках розвитку народного господарства країни велика увага приділена подальшому розвитку енергетики, що є базою для всіх галузей народного господарства. Так, великий розвиток одержують роботи з формування єдиної енергетичної системи й наддалеких ліній електропередачі на досить високі напруги: 750, 1150 і 1500 тис. вольт. Успішне здійснення проектів подальшої електрифікації всіх галузей народного господарства залежить від технічного рівня електротехнічної промисловості країни. Вона повинна освоїти виробництво турбогенераторів потужністю 1000-1500 тис. кіловат, розробити й випустити високовольтне встаткування для ліній електропередачі на напруги до 1150 тис. вольт змінного й до 1500 тис. вольт постійного струму. Буде вдосконалюватися виробництво електричних машин, електричних апаратів і приладів з поліпшеними характеристиками.

Збільшилися вимоги до техніко-економічних показників і експлуатаційної надійності потужних турбо- і гідрогенераторів, трансформаторів, електродвигунів і іншого електроустаткування в цей час задовольняються за допомогою різних електротехнічних матеріалів. Розробка й випуск сучасного встаткування для нової техніки в значній мірі залежать від застосування прогресивних матеріалів. Тільки раціональний вибір відповідних матеріалів дозволить створити прогресивні види електроустаткування з підвищеними питомими характеристиками й високою експлуатаційною надійністю.

Наведені в підручнику відомості допоможуть майбутнім молодим робітникам у раціональному виборі й застосуванні відповідних електротехнічних матеріалів у виробництві електричних машин, апаратів, приладів. Після кожної теми підручника наводяться контрольні питання і тест зі ставлення для перевірки засвоєння матеріалу. У кінці підручника є варіанти відповідей на тести.

№1. ЕЛЕКТРОТЕХНІЧНІ ПАРАМЕТРИ

Питомий електричний опір.

Всякий електротехнічний матеріал — провідник, напівпровідник і навіть діелектрик — проводить електричний струм. Щоб оцінювати ступінь електропровідності того або іншого матеріалу, доводиться визначати питомий електричний опір матеріалу.

Питомий електричний опір, Ом·м, обчислюється по формулі :

ρ = R · S \ L

,де R — загальний електричний опір зразка матеріалу, Ом;

L — довжина шляху струму в зразку матеріалу, м;

S — площа зразка матеріалу, через яку протікають струми провідності, м![]() .

.

Провідники Діелектрики

Лінія електропередач (ЛЕП) Ізоляція бмотки електричних машин

Напівпровідник

Фототранзистор

У металевих провідників питомі опори дуже малі і знаходяться в межах ρ = 10![]() ÷ 10

÷ 10![]() Ом·м. Це указує на велику електричну провідність провідникових матеріалів.

Ом·м. Це указує на велику електричну провідність провідникових матеріалів.

У напівпровідникових матеріалів (напівпровідників) значення питомих опорів більше, ніж. у провідників, і складають ρ = 10![]() ÷ 10

÷ 10![]() Ом·м, а у діелектриків вони ще більше ρ = 10

Ом·м, а у діелектриків вони ще більше ρ = 10![]() ÷ 10

÷ 10![]() Ом·м.

Ом·м.

Великі значення питомого опору у діелектриків указують на їх вельми малу електричну провідність. У діелектриків доводиться враховувати два питомі опори: питомий об'ємний опір ρv і питомий поверхній опір рs. Питомий об'ємний опір дозволяє оцінити електричний опір діелектрика при проходженні струму через його об'єм. Питомий поверхневий опір дозволяє оцінити електричний опір при протіканні струму по поверхні діелектрика. Чисельно значення ρs завжди менше значень ρv і коливаються в межах

10![]() — 10

— 10![]() Ом·м.

Ом·м.

У провідникових і напівпровідникових матеріалів вимірюється тільки загальний питомий опір р, оскільки у цих матеріалів не можна розділити струми об'ємної і поверхневої електричної провідності, а отже, не можна обчислити окремо питоме об'ємне і питомий поверхневий опір; але пояснюється підвищеною електричною провідністю цих матеріалів.

Питомий опір електротехнічних матеріалів в значній мірі залежить від температури.

Температурний коефіцієнт питомого опору.

Температурний коефіцієнт питомого опору ТКр — характеристика, що дозволяє оцінити зміну питомого електричного опору матеріалу із зміною його температури. При лінійній зміні питомого опору (у вузькому інтервалі температур) величину ТК р, 1/°С, вичисляють по формулі

ТКр (α) = ρ2 – ρ1/ρ2 ( t 2 –t 1 )

,де ρ — питомий електричний опір матеріалу при початковій температурі t 1;

р2 — питомий електричний опір матеріалу при температурі t2

У провідників ТКр > 0. Це указує на зростання електричного опору з підвищенням температури провідників. У напівпровідників і діелектриків ТКр < 0, що указує на зменшення опору з підвищенням температури цих матеріалів.

Діелектрична проникність ε .

Діелектрична проникність дозволяє визначити здатність діелектрика утворювати електричну місткість. Відомо, що місткість С плоского конденсатора з двома металевими обкладаннями прямо пропорційна величині діелектричної проникності ε (Ф\м).

C = ε0 · ε · S / h

S – площа металевої обкладенки конденсатора, мм![]()

h – товщина діелектрика, м

Електрична міцність Епр.

Електрична міцність Епр є напруженістю електричного поля, при якій відбувається пробій — руйнування діелектрика з освітою в ньому крізного каналу з дуже великою провідністю. Електричну міцність діелектрика, В/м, при пробої його в однородному полі нараховують по формулі

Eпр = Uпр / h

,де Uпр — пробивна напруга, при якому наступає пробій діелектрика, В;

h — товщина діелектрика в місці пробою, м.

Діелектрики пробиваються при дуже великих напругах, значення електричної міцності обчислюють у мегавольтах на метр товщіни матеріалу у місці пробою.

Питання для перевірки засвоєння матеріалу з теми № 1.

ЕЛЕКТРОТЕХНІЧНІ ПАРАМЕТРИ

Питання для перевірки знань

- Назвіть основні типи електротехнічних матеріалів.

- Що показує питомий електричний опір?

- Назвіть основні електротехнічні параметри матеріалів.

Тестове завдання зі ставлення № 1.

|

Питання

|

Відповіді |

|

1. Чим оцінюють ступінь електропровідності?

|

А. Ом · м |

|

2. Одиниці виміру питомого опору?

|

Б. Електрична міцність. |

|

3. Що таке - напруженість електричного поля при якій виникає пробій діелектрика? |

В. В\м |

|

4. Одиниці виміру напруженості електричного поля?

|

Г. Напівпровідник. |

|

5. З якого матеріалу виготовлений фототранзистор?

|

Д. Питомий опір. |

|

6. З якого матеріалу виготовлена ізоляція обмоток двигуна? |

Е. Діелектрик. |

№2. МЕХАНІЧНІ ПАРАМЕТРИ

До основних механічних характеристик матеріалів відносяться: руйнуюча напруга при розтягуванні σр, руйнуюча напруга при стисненні σс, руйнуюча напруга при статичному вигині σв і ударна в'язкість α.

Руйнуюча напруга при розтяжінні σр

Руйнуючу напругу при розтяжінні σр визначають на зразках матеріалу такої форми, при якій забезпечується рівномірний розподіл розтягуючого зусилля за площею перетину в середній частині зразка. Зразок потовщеними кінцями закріплюють в сталевих затискачах випробувальної машини. Один затискач машини нерухомий, а до іншого прикладають руйнуюче (розтягуюче) зусилля Р, яке плавно зростає з певною швидкістю до моменту розриву зразка. Руйнуюча напруга при розтяжінні, Н/м![]() , обчислюється по формулі:

, обчислюється по формулі:

σр = Р / Sо

,де Р — руйнуюче зусилля при розриві зразка матеріалу, Н;

Sо — площа поперечного перетину зразка до випробування, м![]() .

.

Руйнуюча напруга при стисненні σс

Руйнуюча напруга при стисненні σс визначається на зразках, що мають форму циліндра або куба. Так, у формованих і пресованих пластмас ця характеристика визначається на зразках, що є суцільними циліндрами висотой 15 мм і діаметром 10 мм.

Зразок розташовують між сталевими плитами випробувального преса, до яких прикладають стискаюче навантаження. Останню підвищують з певною швидкістю до моменту руйнування зразка.

Руйнуюча напруга матеріалу при стисненні, Н/м![]() , обчислюється по формулі:

, обчислюється по формулі:

![]() σс = Рс/Sо

σс = Рс/Sо

,де Рс — руйнуюче зусилля при стисненні зразка матеріалу, Н;

S0 — площа поперечного перетину зразка матеріалу до його випробування, м![]() .

.

Руйнуюча напруга матеріалу при статичному вигині σв

Руйнуюча напруга матеріалу при статичному вигині σв визначається на зразках, що є брусками прямокутного перетину. Матеріали поміщають у випробувальну машину, де він своїми кінцями вільно спирається на дві сталеві опори. Згинаюче зусилля Рз, що прикладається до середини зразка через сталевий наконечник, плавно збільшують і доводять до величини, при якій відбувається руйнування зразка. Руйнуюча напруга матеріалу при статичному вигині, Н/м![]() , обчислюється по формулі:

, обчислюється по формулі:

σв = 1,5 Рз L / bh![]()

, де L – відстань між опорами у випробувальній машині, м

b – ширина зразка, м; h – товшина зразка, м

Ударна в'язкість α

Ударна в'язкість α визначається на зразках у вигляді брусків завдовжки 120 мм і перетином 15 х 10 мм (пластмаси) і суцільних циліндрів. Зразок матеріалу укладають на дві сталеві опори. По центру випробовуваного зразка завдається удару сталевим наконечником, падаючим з висоти сталевого маятника. При цьому відбувається ударний ізгиб.

Ударну в'язкість α, Дж/м![]() , обчислюють як відношення роботи ΔА, витраченої маятником на руйнування зразка, до площі його первинного перетину Sо

, обчислюють як відношення роботи ΔА, витраченої маятником на руйнування зразка, до площі його первинного перетину Sо

α = ΔA / S0.

Чим менше величина ударної в'язкості, тим більше крихкий даний матеріал.

Питання для перевірки засвоєння матеріалу з теми № 2.

МЕХАНІЧНІ ПАРАМЕТРИ

Питання для перевірки знань

1. Назвіть основні механічні характеристики матеріалів.

- Як визначають руйнуючу напругу при розтяжінні матеріалу?

- Яка характеристика матеріала, якщо величина ударної в’язкості дуже велика?

Тестове завдання зі ставлення № 2.

|

Питання

|

Відповіді |

|

1. До механічних параметрів відносять… |

А. α |

|

2. До електротехнічних параметрів відносять… |

Б. Ударна в’язкість |

|

3. Руйнуюча напруга при ростяжінні вимірюється… |

В. σр |

|

4. Ударна в’язкість вимірюється…

|

Г. Н/м |

|

5. Як руйнуюча напруга при стисненні позначається у формулах? |

Д. Дж/м |

|

6. Як ударна в’язкість позначається у формулах? |

Е. Питомий опір |

№3. ТЕПЛОВІ ПАРАМЕТРИ

Теплові характеристики дозволяють оцінити поведінку електроізоляційних матеріалів при нагріванні. Це має важливе значення, оскільки більшість електроізоляційних матеріалів в електричних машинах і апаратах працює при високих температурах. Основними тепловими характеристиками є наступні.

Температура плавлення визначається у матеріалів кристалічної структури (метали, напівпровідники, діелектрики), які можуть переходити з твердого стану в рідкий при певній температурі.

Температура розм'якшення визначається у матеріалів аморфної структури (смоли, бітуми і ін.). У цих матеріалів перехід з твердого в рідкий стан відбувається не при строго певній температурі, а в деякому інтервалі температур. Тому у аморфних матеріалів вимірюють деяку умовну температуру розм'якшення, при якій матеріал придбуває вязкотекучий стан. При температурах, близьких до температури розм'якшення, матеріал застосовувати не можна, оскільки він розм'якшуватиметься і тектиме.

Теплостійкість — характеристика, що дозволяє оцінити стійкість діелектриків до короткочасного нагріву.

Нагрівостійкість — це здатність електроізоляційного матеріалу тривало витримувати гранично допустиму температуру без ознак руйнування. Для електроізоляційних матеріалів, вживаних в електричних машинах і аппаратах, встановлено сім класів нагрівостійкості (табл. 1).

Таблиця 1. Класи нагрівостійкості електроізоляційних матеріалів

|

Клас нагріво- стійкості |

Гранично допустима температура, °С |

Класс нагріво-стійкості |

Гранично допустима температура, °С |

|

Y |

90 |

F |

155 |

|

А |

105 |

H |

180 |

|

Е |

120 |

C |

Вище 180 |

|

B |

130 |

|

|

До класу Y відносяться органічні діелектрики: полисти-поліетилен; волоконні непросочені матеріали: картони, папери, бавовняні тканини, натуральний шовк н ін.

До класу А відносяться просочені (лаками і іншими розчинами) бавовняні і шовкові тканини (лакоткані), а також багато пластмас — гетінакс, текстоліт і ін.

До класу В відносяться такі матеріали, як лавсанові електроізоляційні плівки, стеклотекстоліт на бакелітовій смолі та інші.

До класу Е відносяться всі клеєні слюдяні матеріали (міканіти) і матеріали на основі скловолокна, в яких застосовані склеювальні склади класу нагревостійкості А або Е (бакелітові смоли, лаки на основі цих і інших смол).

До класу F відносяться матеріали на основі слюди, азбесту і стекловолокна, склеєні або просочені лаками підвищеної нагрівостійкості (епоксидними і ін.).

До класу Н відносяться кремнійорганічні лаки, а також композіціонні матеріали, що складаються із слюди, скляних волокон, склеєних за допомогою кремнійорганічних смол і лаків.

До класу С відносяться переважно діелектрики неорганічного походження (електрокераміка, скла, слюда без склеювальних або просочувальних складів органічного походження і ін.) - З органічних високополімерних діелектриків в цей клас входить фторопласт-4 і полііміди.

Холодостійкість дозволяє оцінити здатність матеріалу протистояти дії низьких температур. Відомо, що при низьких температурах електроізоляційні матеріали (гуми, пластмаси, лакові плівки і ін.) розтріскуються або втрачають гнучкість.

У рідких діелектриків холодостійкість визначають температурою застигання, при якій вони перетворюються на тверде тіло.

Температура спалаху пари рідких діелектриків (масел) — це температура, при якій пари і гази, що утворюються при нагріванні певного об'єму рідкого діелектрика, спалахують при зіткненні їх з відкритим полум'ям.

Питання для перевірки засвоєння матеріалу з теми № 3.

ТЕПЛОВІ ПАРАМЕТРИ

Питання для перевірки знань

- Назвіть основні типи теплових параметрів електроізоляційних матеріалів.

- На що вказують класи нагрівостійкості електроізоляційних матеріалів?

- Що дозволяє оцінити параметр – холодостійкість матеріала?

Тестове завдання зі ставлення № 3.

|

Питання

|

Відповідь |

|

1. Що дозволяють оцінити теплові характеристики електроізоляційних матеріалів? |

А. Картон, папер. |

|

2. Що дозволяє оцінити нагрівостійкість електроізоляційних матеріалів? |

Б. Смоли, лаки. |

|

3. Який матеріал відносять до класу Н по нагрівостійкості? |

В. 105 ºС |

|

4. Який матеріал відносять до класу Y по нагрівостійкості? |

Г. Вищє 180 ºС |

|

5. Яка гранично допустима температура класу А нагрівостійкості електроізоляційного матеріалу? |

Д. Здатність електроізоляційного матеріалу тривало витримувати гранично допустиму температуру без ознак руйнування. |

|

6. Яка гранично допустима температура класу С нагрівостійкості електроізоляційного матеріалу? |

Е. Поведінку електроізоляційних матеріалів при нагріванні. |

№4. ФІЗИКО-ХІМІЧНІ ПАРАМЕТРИ

Кислотне число — це кількість міліграм їдкого калія (КОН), яке необхідне для нейтралізації вільних кислот, що містяться в 1 г рідкого діелектрика.

Чим вище кислотне число, тим більше за вільні кислоти в рідкому діелектрику, а значить, тим вища його провідність, оскільки кислоти під дією електричної напруги легко розпадаються на іони. Крім того, кислоти можуть руйнувати електроізоляційні волоконні матеріали (папір, бавовняну обмотку і ін.), з якими стикається рідкий діелектрик.

В'язкість є коефіцієнтом внутрішнього тертя при відносному переміщенні частинок рідини. Якщо в'язкість велика, рідина густа і її частинки мають малу рухливість, якщо ж в'язкість мала, то частинки рідини рухомі, тобто рідина володіє хорошою текучістю.

В'язкість визначає просочуючу здатність рідких діелектриків. Чим менше в'язкість просочувальних електроізоляційних складів (лаків, компаундів), тим глибше проникають їх частинки в пори волоконної ізоляції обмоток. Із зростанням в'язкості просочуюча здатність рідких діелектриків зменшується. Для оцінки коефіцієнта внутрішнього тертя рідини визначають кінематичну і умовну в'язкість. У всіх рідин із зростанням температури в'язкість зменшується. Це пояснюється зменшенням сил взаємозв'язку між частками рідини.

Водопоглинання — характеристика, що дозволяє оцінити властивість діелектрика протистояти дії води, котра, проникаючи в пори матеріалу, викликає зниження його електричних характеристик. Для оцінки водопоглинання зразки твердих діелектриків спочатку зважують, а потім занурюють в судину з водою при кімнатній температурі. Після закінчення 24 годин зразки виймають з води і знову зважують. Водопоглинання W матеріалу, %, обчислюють по формулі:

W = ( G2 – G1 ) / G1 · 100

,де G1 — вага зразка матеріалу у висушеному стані, г ;

G2 — вага зразка матеріалу після витримки його у воді упродовж 24 годин, г.

Тропічна стійкість (тропікостійкость) визначається у електроізоляційних матеріалів, призначених для электрообладнання, що працює в умовах тропічного клімат.

Не захищені герметично закритими оболонками електроізоляційні матеріали піддаються наступним обробкам : високій температурі навколишнього повітря (45 — 55 ºС); зміні температури протягом доби (на 40 ºС і більш); високої вогкості повітря (90 — 95%); сонячній радіації (велика густина світлового і теплового потоку), цвілевих грибків (мікроорганізмів), ушкоджувальні багато електроізоляційних матеріалів органічного походження; комах і гризунів, ушкоджувальних ізоляцію в електроустаткуванні відкритого типу; повітря, содержащого сіль та пил.

Перераховані чинники надають руйнуючу дію на такі органічні матеріали, як бавовняні і шолкові тканини, а також багато пластмас з деревними наповнювачами. Ці матеріали можуть застосовуватися тільки в тому випадку, якщо вони використовуються в герметично закритих кожухах

або захищенних товстим шаром тропікостійких компаудів типу епоксидних і ін.

Найстійкішими до тропічних дій є матеріали неорганічного походження — електрокераміка, бесщелочнє стекло і ін. Високою стійкістю до тропічних дій володіють багато синтетичних діелектриків органічного походження (бакелітові, епоксидні, полівінілхлоридні кремнійорганічні смоли, фторопласти і пластмаси на їх основі з неорганічними наповнювачами склянє і азбестове волокно, кварцова мука, а також лаки, емалі і компаунди на основі цих смол).

Тропічну стійкість електроізоляційного матеріалу або виробу визначають спеціальними випробуваннями.

Питання для перевірки засвоєння матеріалу з теми № 4.

ФІЗИКО-ХІМІЧНІ ПАРАМЕТРИ

Питання для перевірки знань

- Назвіть основні фізико-хімічні параметри матеріалів.

- На що вказує кислотне число?

- Яким обробкам піддаються не захищені герметично закритими оболонками електроізоляційні матеріали?

Тестове завдання зі ставлення № 4.

|

Питання

|

Відповідь |

|

1. З ростом температури - в’язкість…

|

А. Збільшується. |

|

2. З ростом кислотного числа - кількість кислот у рідкому діелектрику… |

Б. Погіршує властивість. |

|

3. Яку дію спричиняє наявність кислот у діелектриках? |

В. Велика текучість. |

|

4. Якщо в’язкість мала, як це впливає на діелектрик? |

Г. Просочувана влавстивість рідкого діелектрика. |

|

5. Водопоглинання це характеристика яка дозволяє оцінити… |

Д. Зменшується. |

|

6. Вязкість це характеристика яка дозволяє оцінити… |

Е. Протидія воді. |

№5. ОСНОВНІ ВЛАСТИВОСТІ ДІЕЛЕКТРИКІВ

Тіла або речовини з дуже малою електропроводністтю називають діелектриками або ізоляційними матеріалами, до них відносять : гази, деякі рідини (мінеральні масла, лаки), та майже всі тверді матеріали, за винятком металів та вугілля.

Ізоляційні матеріали

Скло Фарфор

Але при деяких умовах у діелектриках відбувається розпад молекул на іони ( на приклад під дією високої температури або у сильному полі ) ; в цьому випадку діелектрики втрачають свої ізолюючі можливості та стають провідниками. Діелектрики володіють властивістю поляризовуватись, і в них можливе довге існування електричного поля.

Під дією сил електричного поля електрони на орбітах зміщуються у напрямку, протилежному полю. У результаті раніше нейтральні молекули становляться диполями з рівними зарядами ядер і електронів на орбітах. Це явище називають поляризацією діелектрика. При зниканні поля зникає і зміщення. Молекули знов становляться електрично нейтральними.

Поляризовані молекули – диполі відтворюють власне електричне поле, спрямованість котрого протилежна напрямку основного поля, цьому додаткове поле складається з основним, та послабшує його. Чим сильніше поляризується діелектрик, тим слабше поле, тим менше становиться його напруженість у кожній точці і діелектрична проникливість такого діелектрика більше. Цей процес приводить до посилення руху часток і до нагріву діелектрика, це явище використовують для нагріву вологих матеріалів з метою сушки.

Питання для перевірки засвоєння матеріалу з теми № 5.

ОСНОВНІ ВЛАСТИВОСТІ ДІЕЛЕКТРИКІВ

Питання для перевірки знань

- Що таке діелектрик?

- Які матеріали відносяться до ізоляційних?

- Де на практиці використують поляризацію діелектриків?

Тестове завдання зі ставлення № 5.

|

Питання

|

Відповідь |

|

1. Як називаються речовини з дуже малою електропровідностью? |

А. Провідник. |

|

2. Як називаються речовини з дуже великою електропровідностью? |

Б. Скло, фарфор. |

|

3. Які електроматеріали являються діелектриками?

|

В. Метали та вугілля. |

|

4. Які електроматеріали являються провідниками?

|

Г. Діелектрик. |

|

5. Які тверді матеріали не відносяться до діелектриків?

|

Д. Повітря. |

|

6. Які газоподібні матеріали відносяться до діелектриків? |

Е. Мідь, алюміній. |

№6. ГАЗОПОДІБНІ ДІЕЛЕКТРИКИ

До газоподібних діелектриків відносяться всі гази і повітря, що є сумішшю газів і пари води. Багато газів використовують як діелектрики в газонаповнених конденсаторах, повітряних вимикачах високої напруги і в інших електротехнічних пристроях.

РУ з повітрянними вимикачами

Повітря оточує всі електричні установки і як діелектрик багато в чому визначає надійність їх роботи. Дроти ліній електропередачі високої напруги, закріплені па щоглах за допомогою фарфорових або скляних ізоляторів, на всьому протязі ізольовані один від одного тільки шаром повітря. Іноді в шарі повітря, безпосередньо дотичному з поверхнею дротів високої напруги, спостерігається світле фіолетове свічення — електрична корона, яке супроводжується характерним шипінням.

Явищє корони на ЛЕП

Електрична корона виникає при погіршенні електроізоляційних властивостей повітря або при дії на повітря підвищеної напруги. Вона викликає втрати енергії, тому з цим явищем слід боротися. У особливо невигідних умовах роботи опиняються газові включення (міхури повітря) усередині твердої ізоляції напруженості (Е) електричного поля в послідовно сполучених шарах ізоляції розподіляються обернено пропорційно їх діелектричним проніцаємостям, тобто

Е1 / Е2 = ε2 / ε1

У багатьох газів діелектрична проникність (ε1) дещо більше одиниці (табл. 1), а у твердих діелектриків(ε2) вони знаходиться в межах від 2 до 8 і більш.

Таблиця 1. Основні характеристики газоподібних діелектриків

|

Діелектрик |

Густина, г/см |

Діелектрична проникненість |

Електрична міцність |

Коефіцієнт тепло- провідності |

Теплоємність |

|

Повітря |

1 |

1,00057 |

3 |

1 |

1 |

|

Азот |

0,97 |

1,00058 |

3 |

1,08 |

1,05 |

|

Водень Вуглекислий газ |

0,69 1,529 |

1,00026 1,00098 |

1.5 2,7 |

6,69 0,64 |

14,35 0,85 |

|

Елегаз |

5,03 |

1,00191 |

7,2 |

1.25 |

0,6 |

Унаслідок цього газові включення усередині твердої ізоляції будуть знаходитися під впливом напруженостей, в 2—8 разів перевершуючих напруженості в твердій ізоляції. Це може викликати іонізацію газових включень, тобто виникнення в них більшої кількості електрично заряджених частинок (електронів і іонів). Це часто спричиняє за собою пробій ізоляції, що може викликати вихід з ладу електричної машини, апарату, кабелю і т.д. В нормальних умовах роботи газоподібні діелектрики мають дуже малу провідність та незначні діелектричні втрати.

Електрична провідність газоподібних діелектриків

У всіх газах ще до дії на них електричної напруги завжди є деяка кількість електрично заряджених частинок — електронів і іонів, які знаходяться в безладному тепловому русі. Це можуть бути заряджені частинки газу, а також заряджені частинки твердих і рідких речовин — домішок, що знаходяться, наприклад, в повітрі.

Утворення електрично заряджених частинок в повітрі викликається іонізацією газу зовнішніми джерелами енергії (зовнішніми іонізаторами): космічним і сонячним промінням, радіоактивними випромінюваннями Землі і ін.

Процес іонізації газу зовнішніми іонізаторами полягає у тому, що вони повідомляють частину енергії атомам газу. При цьому валентні електрони придбавають додаткову енергію і відділяються від своїх атомів, які перетворюються на позитивно заряджені частинки — позитивні іони. Вільні електрони, що утворилися, можуть або тривало зберігати самостійність руху в газі, або через деякий час вони приєднуються до електрично нейтральних атомів і молекул газу, перетворюючи їх на негативно заряджені іони. Знаходячись в безладному тепловому русі, деяка частина протилежно заряджених частинок (електронів) і позитивно заряджених (іонів) возз'єднується один з одним і утворює електрично нейтральні атоми і молекули газу. Цей процес називається відновленням, або рекомбінацією. Якщо між металевими електродами укласти який-небудь об'єм газу, то при додатку до електродів електричної напруги на заряджені частинки в газі діятимуть електричні сили — напруженості електричного поля. Під дією цих сил електрони і іони переміщатимуться від одного електроду до іншого, створюючи електричний струм в газі.

Струм в газі буде тим більше, ніж більше заряджених частинок утворюється в ньому в одиницю часу і тим більшу швидкість вони набавають під дією сил електричного поля.

Питання для перевірки засвоєння матеріалу з теми № 6.

ГАЗОПОДІБНІ ДІЕЛЕКТРИКИ

Питання для перевірки знань

- Які матеріали відносять до газоподібних діелектриків?

- Що таке – явищє електричної корони?

- Де використують газоподібні діелектрики?

Тестове завдання зі ставлення № 6.

|

Питання

|

Відповідь |

|

1. Чи являється повітря газоподібним діелектриком?

|

А. Втрати енергії. |

|

2. Чи являється водень рідинним діелектриком?

|

Б. Малий. |

|

3. Що викликає явище електричної корони?

|

В. Так. |

|

4. Що викликає ударна іонізація у газі?

|

Г. Великий. |

|

5. Яку провідність мають газоподібні діелектрики?

|

Д. Пробій діелектрика. |

|

6. Який питомий опір мають газоподібні діелектрики?

|

Е. Ні. |

№7. РІДИННІ ДІЕЛЕКТРКИ

Рідинні діелектрики широко застосовують в електротехнічних установках. Ними заповнюють внутрішній простір силових трансформаторів, реакторів, масляних вимикачів, конденсаторів, кабелів і інших елементів електроустаткування.

Трансформатор з трансформаторним мастилом

Рідинні діелектрики, що заливаються в електроустаткування під вакуумом, добре просочують пористу ізоляцію обмоток, картони і інші пористі електроізоляційні матеріали і набагато підвищують їх електричну міцність. Разом з цим рідкі діелектрики виконують роль тепло-відвідного середовища. Так, ізоляційне масло в трансформаторах нагрівається у обмоток, а потім, переміщаючись до холодних стінок бака трансформатора, віддає їм одержане тепло. У масляних вимикачах рідиннй діелектрик не тільки ізолює струмопровідні частини, але і виконує роль середовища, що гасить електричну дугу, яка виникає між контактами вимикача, що спрацьовує.

Як рідинні діелектрики, найбільше застосування одержали нафтові електроізоляційні мастила. Вони діляться на три групи: для трансформаторів і високовольтних вимикачів; для просочення паперової ізоляції конденсаторів; для високовольтних кабелів. Менше застосування знайшли синтетичні мастила: совол, совтоли і ПЕСЖ («Калорія-2»).

Рідинні діелектрики використовують в електротехнічних установках. Ними заповнюють внутрішній простір силових трансформаторів, реакторів, масляних вимикачем, конденсаторів, кабелів та ін.

У якості рідинних діелектриків найбільше застосування набули нафтові електроізоляційні мастила, вони поділяються на три групи:

1. Для трансформаторів та високонапружних вимикачів.

2. Для просочення паперної ізоляції конденсаторів.

3. Для високовольтних кабелів.

Недоліками нафтових електроізоляційних мастил є їх горючість, невисока температура вспалахування їх пару і мала величина діелектричної проникливості.

Питання для перевірки засвоєння матеріалу з теми № 7.

РІДИННІ ДІЕЛЕКТРКИ

Питання для перевірки знань

- Де застосовують рідинні діелектрики?

- Яку роль відіграють рідинні діелектрики у маслянних вимикачах?

- Назвіть недоліки нафтових електроізоляційних мастил.

Тестове завдання зі ставлення № 7.

|

Питання

|

Відповідь |

|

1. У якості чого застосовуять рідинні діелектрики у силових трансформаторах? |

А. Просочування ізоляції. |

|

2. У якості чого застосовуять рідинні діелектрики у масляних вимикачах? |

Б. Висока горючість. |

|

3. У якості чого застосовуять рідинні діелектрики у масляних конденсаторах? |

В. Ні. |

|

4. Недоліки нефтяних електроізоляційних мастил?

|

Г. Дугогасящє середовище. |

|

5. Чи використують у реакторах рідинні діелектрики? |

Д. Тепловідвіне середовище. |

|

6. У масляних вимикачах рідинні діелектрики використують тільки як дугогасящє середовищє. |

Е. Так. |

№8. ТВЕРДІ ДІЕЛЕКТРИКИ

Високополімерні матеріали складаються з молекул великої величини. Останні включають десятки і сотні тисяч молекул яких-небудь простих речовин, званих мономерами. Мономери — речовини, легко вступаючі в хімічні реакції. В результаті цих реакцій і утворюється нова високополімерна речовина (полімер) з великою молекулярною масою.

У молекулах полімеру молекули мономера міцно пов'язані один з одним силами хімічного зв'язку, це умовно зображають рисками. Наприклад, молекули початкової речовини А з'єднуються один з одним, утворюючи молекулу нової високополімерної речовини

— А —А—А—А—А—А—А —

Великі молекули полімерів можуть мати форму витягнутих в довжину ниток, тобто мають лінійну структуру.

Полімери, що складаються з молекул лінійної структури, називаються лінійними полімерами. Вони здатні розм'якшуватися при нагріванні, тобто є термопластичними матеріалами.

Є полімери, що складаються з молекул, розвинених по трьох напрямах в просторі. Такі полімери називаються просторовими. Вони відносно крихкі і, як правило, не розм'якшуються при нагріванні, тобто є термореактивними матеріалами.

Полімери можуть мати аморфну або кристалічну будову. Деякі полімери можуть бути змішаними — і кристалічними і аморфними.

Високополімерні речовини можуть бути природними (бурштин, натуральний каучук і ін.) і синтетичними (полістирол, полівінілхлорид і ін.).

Зважаючи на обмеженість властивостей природних полімерів сучасна електротехніка використовує головним чином синтетичні високополімерні діелектрики. Вони можуть бути одержані в результаті хімічних реакцій полімеризації або поліконденсації і відповідно називаються полімеризаціями або поліконденсаціоними діелектриками.

Органічне скло – представляє собою високополімерний термопластичний прозорий матеріал.

Капрон – твердий матеріал білого або жовтого кольору (ел.монтажні деталі з малою вагою.)

Електрокерамічні матеріали (фарфор, стеатит).

Лінія електропередач (ЛЕП)

Використання: підвісні і штирьові ізолятори.

Електроізоляційні резини. Лаки, емалі – плівко утворюючі. Папери, картони, лакоткані, пластмаси, слюдяні матеріали.

Питання для перевірки засвоєння матеріалу з теми № 8.

ТВЕРДІ ДІЕЛЕКТРИКИ

Питання для перевірки знань

- Назвіть деякі тверді діелектрики.

- Галузь застосування твердих діелектриків.

- Назвіть природні і синтетичні високополімерні речовини.

Тестове завдання зі ставлення № 8.

|

Питання

|

Відповідь |

|

1. Назвіть природний твердий діелектрик?

|

А. Так. |

|

2. Назвіть синтетичний твердий діелектрик?

|

Б. Бурштин. |

|

3. Чи відноситься папер до твердого діелектрика?

|

В. Ні. |

|

4. Чи відноситься азот до твердого діелектрика?

|

Г. Високополімерний матеріал. |

|

5. Органічне скло – це …

|

Д. Електрокерамічний матеріал. |

|

6. Фарфор – це …

|

Е. Полістирол. |

№9. ОСНОВНІ ВЛАСТИВОСТІ ПРОВІДНИКОВИХ МАТЕРІАЛІВ

Металеві провідникові матеріали являються матеріалами полікристалічної будови, тобто вони створені із дрібних кристалів. Здебільш металеві провідники (срібло, мідь, алюміній та інші ) обладають великою провідниісттю. Вони мають величину питомого електричного опору ρ = 0,015 ÷ 0,0283 мк Ом·м. Це здебільш чисті метали, котрі йдуть для виготовлення проводів і кабелів. Поряд з провідниками великої проводимості потребуються також проводникові матеріали з великим питомим опором ρ = 0,4 ÷ 2 мк Ом·м. Ці провідникові матеріали йдуть на виготовлення зразкових опорів, резисторів, нагрівних пристроїв. Усі металеві провідники мають електронну провідність, тобто струм провідності в них уявляє собою направлене пересування вільних електронів.

З ростом температури електричний опір металевих провідників зростає.

Найважливішими провідниковими матеріалами з великою провідністю є мідь, бронза, алюміній.

Срібло – Ag

Використання: радіочастотні кабелі, електроди конденсаторів, контакти.

Мідь – Cu

![]()

Використання: жили кабелів, обмоточні та монтажні провода.

Золото – Au

Використання: контакти, електроди, фотоелементи.

Алюміній – Al

Використання: жили кабелів, обмоточні та монтажні провода.

Залізо – Fe

Використання: провода для ЛЕП невеликої потужності.

Питання для перевірки засвоєння матеріалу з теми № 9.

ОСНОВНІ ВЛАСТИВОСТІ ПРОВІДНИКОВИХ МАТЕРІАЛІВ

Питання для перевірки знань

- Назвіть основну властивість провідникових матеріалів.

- Назвіть основні провідникові матеріали.

- Назвіть галузь застосування провідникових матеріалів.

Тестове завдання зі ставлення № 9.

|

Питання

|

Відповідь |

|

1. Яка провідність у металевих провідників?

|

А. Золото, срібло. |

|

2. Яким буде опір провідника з ростом температури?

|

Б. Фарфор, скло. |

|

3. Які матеріали відносяться до провідників?

|

В. Для контактів. |

|

4. Які матеріали не відносяться до провідників?

|

Г. Великий. |

|

5. Для чого використовують срібло?

|

Д. Для жил кабелів. |

|

6. Для чого використовують мідь?

|

Е. Малий. |

№10. ПРОВІДНИКОВІ МАТЕРІАЛИ З МАЛИМ ПИТОМИМ ОПОРОМ

Металеві провідникові матеріали являються речовинами полікристалічної будови, тобто вони створені із багатьох дрібних кристалів. Більшість металевих провідників (срібло, мідь, алюміній і ін.) володіють великою провідністю. Вони мають малу величину питомого електричного опору: ρ = 0,0150 ÷ 0,0283 мк Ом·м. Це переважно чисті метали, які йдуть для виготовлення дротів і кабелей. Разом з провідниками великої провідності потрібні також провідникові матеріали з великим питомим опором ρ = 0,4 ÷ 2,0 мк Ом·м. Ці провідникові матеріали йдуть для виготовлення зразкових опорів, резисторів, нагрівальних приладів і ін. Всі металеві провідникові матеріали володіють електронною електропровідністю, тобто струм провідності в них є направленим переміщенням вільних електронів.

Із зростанням температури електричний опір металевих провідників зростає. Це пояснюється тим, що із зростанням температури теплові коливання атомів провідника стають інтенсивнішими. Електрони, що при цьому переміщаються в провіднику, все частіше стикаються з атомами, зустрічаючи опір на шляху свого переміщення. Через це температурний коефіцієнт питомого опору у всіх провідників більше нуля.

Найважливіші провідникові матеріали з великою провідністю — мідь, бронза, алюміній.

Провідникова мідь є очищеним від різних домішок металом червонувато-оранжевого кольору з температурою плавлення 1083 °С і температурним коефіцієнтом лінійного розширення, рівним 17·10![]() 1/°С. Мідь володіє хорошими механічними властивостями, а також пластичністю. Це дозволяє одержувати з міді дріт діаметром до 0,03 — 0,01 мм, а також тонкі стрічки. Провідникова мідь дуже стійка до атмосферної корозії, цьому сприяє тонкий шар оксиду (СuО), яким мідь покривається на повітрі. Захисний шар оксиду перешкоджає подальшому проникненню кисню повітря до міді.

1/°С. Мідь володіє хорошими механічними властивостями, а також пластичністю. Це дозволяє одержувати з міді дріт діаметром до 0,03 — 0,01 мм, а також тонкі стрічки. Провідникова мідь дуже стійка до атмосферної корозії, цьому сприяє тонкий шар оксиду (СuО), яким мідь покривається на повітрі. Захисний шар оксиду перешкоджає подальшому проникненню кисню повітря до міді.

Вітчизняна промисловість випускає провідникову мідь шести марок з різним ступенем чистоти. Домішками в міді є: вісмут, сурма, залізо, свинець, олово, цинк, нікель, фосфор, сірка, миш'як і кисень. У найчистішого сорту провідникової міді (марка МООб) сума всіх домішок не перевершує 0,01 %. Для виготовлення проводникових виробів (обмотувальні і монтажні дроти і кабелі) застосовують сорти провідникової міді із змістом домішок не більш 0,05 — 0,1 %. Мідний дріт виготовляють круглого і прямокутного перетину. Круглий дріт випускають діаметром від 0,02 до 10 мм. Менша сторона а дроту (шин) прямокутного перетину знаходиться в межах від 0,8 до 4 мм, а велика сторона Ь — від 2 до 30 мм. Мідний дріт виготовляють з м'якої, тобто отожженной при оптимальній температурі (марка ММ) і твердій неотожженной (марка МТ) міді.

У виробів з м'якої міді основні характеристики наступні: густина 8900 кг/м3; руйнуюча напруга при розтягуванні σр = (20 - 27)-10![]() Н/м

Н/м![]() ; ρ = 0,0172 ÷ 0,01724 мк Ом-м. У виробів з твердої міді: густина 8960 кг/м3, σр = (35 - 44)-10

; ρ = 0,0172 ÷ 0,01724 мк Ом-м. У виробів з твердої міді: густина 8960 кг/м3, σр = (35 - 44)-10![]() Н/м

Н/м![]() ; ρ = 0,0177 ÷ 0,0180 мк Ом-м.

; ρ = 0,0177 ÷ 0,0180 мк Ом-м.

Дріт меншого діаметру володіє великою руйнуючою напругою при розтягуванні і великими значеннями питомого електричного опору. Для дротів дуже малого діаметру (0,01 мм) і призначених для роботи при підвищених температурах (вище 300 °C) застосовують дріт, виготовлений з безкисневої міді, відмінною щонайвищою чистотою. Температурний коефіцієнт питомого опору ТК р = 0,0043 1/°С для всіх марок міді.

Бронза — сплави на основі міді, відмінні малою об'ємною усадкою при литві виробів. Об'ємна усадка у бронзи 0,6 — 0,8%, тоді як усадка у сталі і чавуну — 1,5-2,5%.

Основні типи бронзи є сплавами міді з оловом (олов'яна бронза), алюмінієм (алюмінієві), берилієм (берилієві) і іншими легуючими елементами. Марки бронзи позначаються буквами Бр. (бронза), за якими слідують букви і цифри, що показують, які легують елементи і в якій кількості містяться в даній бронзі.

Бронза добре обробляється різанням, тиском і добре паяються. З них виготовляють стрічки і дріт; з яких виробляють пружинячі контакти, струмопровідні пружини і інші струмопровідні і конструкційні деталі.

Для зміцнення бронзових деталей виробляють їх термічну обробку: гарт, а потім відпустку при оптимальних температурах.

Відносно електропровідності бронза поступається міддю, але перевершує її по механічній міцності, пружності, опору стиранню і корозійній стійкості. У табл. 1 приведені основні характеристики бронзи порівняно з міддю.

Таблиця 1. Основні характеристики бронзи і міді

|

Матеріал |

Характер обробки |

Провідність, % |

Руйнуюча напруга при розтягуванні, Н/м |

Відносне подовження при розтягуванні, % |

|

Провідникова мідь (99,95 % мідь) |

М'яка |

100 |

(20 - 27) ·10 |

35 |

|

|

Тверда |

98 |

(36 - 44) · 10 |

2 |

|

Берилієва бронза (2 % берилія; 0,5 % нікелю ; інше — мідь) |

М'яка |

36 |

(70 - 19) ·10 |

20 |

|

|

Тверда |

26 |

(160 - 175)· 10 |

9 |

|

Фосфорна бронза (6-7% олова; 0.15%- мідь) |

М'яка |

15 |

(40 - 45) ·10 |

60 |

|

|

Тверда

|

10 |

(95 - 105) ·10 |

3 |

З провідникової бронзи виготовляють дроти для ліній електричного транспорту, пластини для колекторів електричних машин, струмопровідні пружини і контактні пружні деталі для електричних приладів.

Алюміній є другим після міді провідниковим матеріалом дякуючи йому порівняно великій провідності і стійкості до атмосферної корозії. Алюміній відноситься до групи легких металів, оскільки його густина 2700 кг/м![]() тобто він в 3,3 рази легший за мідь. Алюміній — метал сріблясто-білого кольору з температурою плавлення 658 °С, відмінний малою твердістю і порівняльно невеликою механічною міцністю при розтягуванні (7,5 ÷18) ·10

тобто він в 3,3 рази легший за мідь. Алюміній — метал сріблясто-білого кольору з температурою плавлення 658 °С, відмінний малою твердістю і порівняльно невеликою механічною міцністю при розтягуванні (7,5 ÷18) ·10![]() Н/м

Н/м![]() , крім того, алюміній має збільшеним в порівнянні з міддю температурний коефіцієнт лінійного розширення (24·10

, крім того, алюміній має збільшеним в порівнянні з міддю температурний коефіцієнт лінійного розширення (24·10![]() 1/°С), що є недоліком алюмінію.

1/°С), що є недоліком алюмінію.

На повітрі алюміній дуже швидко покривається тонкою плівкою оксиду (А1 2Оз), який надійно захищає його від проникнення кисню повітря. В той же час ця плівка володіє значним електричним опором. Тому в погано зачищених місцях з'єднань алюмінієвих дротів можуть бути великі перехідні опори.

При зволоженні місць з'єднання алюмінієвих дротів з дротами з інших металів можуть утворитися гальванічні пари. При цьому алюмінієвий дріт руйнуватиметься виникаючими місцевими гальванічними струмами. Щоб уникнути утворення гальванічних пар, місця з'єднань ретельно захищають від вологи (наприклад, лакуванням). Чим вища хімічна чистота алюмінію, тим краще він чинить опір корозії.

Вітчизняна промисловість випускає провідниковий алюміній 13 марок з різним ступенем чистоти. У марках алюмінія особливої чистоти домішок (залізо, кремній, цинк, титан і мідь) міститься не більш 0,005 %. З цих сортів алюмінія виготовляють електроди електролітичних конденсаторів, а також алюмінієву фольгу. Дріт для проводів виготовляють з алюмінію, що містить не більш 0,3 і 0,5% (маркі А7Е і А5Е). Випускають м'який (АМ), напівтвердий (АПТ) і твердий (АТ) алюмінієвий дріт діаметром від 0,08 до 10 мм і шини прямокутного перерізу.

Вироби з м'якого алюмінію мають наступні характеристики :

σр = (8 ÷ 10) ·10![]() н/м

н/м![]() ; р = 0,028 мк Ом ·м;

; р = 0,028 мк Ом ·м;

вироби з напівтвердого алюмінію: ![]()

σр =(9,0 ÷ 14) ·10![]() н/м

н/м![]() ; ρ = 0,0283 мк Ом ·м;

; ρ = 0,0283 мк Ом ·м;

вироби з твердого алюмінію:

σр = (10 ÷ 18) ·10![]() н/м

н/м![]() ; ρ = 0,0283 мк Ом ·м.

; ρ = 0,0283 мк Ом ·м.

Температурний коефіцієнт питомого противлення для всіх марок алюмінію приймається рівним 0,00423 1/°С.

Алюмінієві дроти і струмопровідні деталі можна з´єднувати один з одним гарячою або холодною зваркою, а шкжс паянням, але із застосуванням спеціальних припоїв і флюсів. Холодну зварку виробляють в спеціальних пристроях, у котрих зачищені поверхні алюмінієвих деталей стикаються один з одним при тиску приблизно 1000·10![]() н/м

н/м![]() . При цьому відбувається дифузія кристалів із однієї деталі, що сполучається, в іншу, внаслідок чого деталі надійно з'єднуються один з одним. Листовий алюміній широко застосовується для екранів.

. При цьому відбувається дифузія кристалів із однієї деталі, що сполучається, в іншу, внаслідок чого деталі надійно з'єднуються один з одним. Листовий алюміній широко застосовується для екранів.

Срібло відноситься до групи благородних металів, що не окислюються на повітрі при кімнатній температурі. Інтенсивне окислення срібла починається при температурі від 200 °С і вище. Так само як всі благородні метали, срібло відрізняється високою пластичністю, що дозволяє одержувати фольгу і дріт діаметром до 0,01 мм. Крім того, срібло відрізняється щонайвищою провідністю.

Основні характеристики провідникового срібла наступні: густина 10500 кг/м![]() ; температура плавлення 960,5 °С;

; температура плавлення 960,5 °С;

виробів з м'якого срібла: σр = (15 ÷ 18)·10![]() н/м

н/м![]() ; ρ = 0,015 мк Ом·м;

; ρ = 0,015 мк Ом·м;

виробів з твердого срібла; σр = (2030)·10![]() н/м

н/м![]() ; ρ = 0,0158 мк Ом·м; ТКр= 0,00369 1/°С.

; ρ = 0,0158 мк Ом·м; ТКр= 0,00369 1/°С.

В порівнянні з міддю і алюмінієм срібло знаходить обмежене застосування: у сплавах з міддю, нікелем або кадмієм — для контактів в реле і в інших приладах на невеликі струми, а також в припоях ПСр-10; ПСр-25 і ін.

Вольфрам відноситься до групи тугоплавких металів, широко застосовується в електротехнічному виробництві як зносостійкий матеріал для електричних контактів і для деталей в електровакуумних приладах (нитки ламп розжарювання, електроди і ін.).

Вольфрам — метал сірого кольору з дуже високою температурою плавлення і великою твердістю. Вольфрам одержують методом порошкової металургії, тобто в результаті спеканія спресованих частинок металу. Для цього з частинок вольфраму (порошку) пресуванням в сталевих прес-формах одержують заготівки — стрижні. Потім їх піддають спеканію при температурі 1300 °С. У спечених вольфрамових стрижнів спостерігається ще зерниста будова, і вони володіють крихкістю. Потім вольфрамові стрижні нагрівають до температури 3000 °С. Для отримання механічно міцного металу стрижні піддають багатократному куванню і волочінню з переміжними періодами відпалу. В результаті такої обробки вольфрам придбаває волоконну будову, що забезпечує йому високу механічну міцність і пластичність. З вольфраму виготовляють дріт діаметром до 0,01 мм. Окислення вольфраму на повітрі починається при температурі від 400 °С і вище. У вакуумі вольфрамові деталі можуть працювати при температурах до 2000 °С.

Основні характеристики вольфраму наступні: густина 19300 кг/м![]() ; температура плавлення 3380 °С;

; температура плавлення 3380 °С;

у виробу з обпаленого вольфраму: σр = (5 ÷ 8)·10![]() Н/м

Н/м![]() ; ρ = 0,0503 мк Ом·м;

; ρ = 0,0503 мк Ом·м;

у виробів з твердого вольфраму; σр = 18·10![]() Н/м

Н/м![]() ; ρ = 0,0612 мк Ом·м.

; ρ = 0,0612 мк Ом·м.

Температурний коефіцієнт опору ТК р = 0,0046 1/°С.

Питання для перевірки засвоєння матеріалу з теми № 10.

ПРОВІДНИКОВІ МАТЕРІАЛИ З МАЛИМ ПИТОМИМ ОПОРОМ

Питання для перевірки знань

- Назвіть основну властивість провідникових матеріалів з малим питомим опором.

- Назвіть основні провідникові матеріали з малим питомим опором.

3. Назвіть галузь застосування провідникових матеріалів з малим питомим опором.

Тестове завдання зі ставлення № 10.

|

Питання

|

Відповідь |

|

1. З якою величиною питомого опору застосовують провідники для виготовлення жил кабелів і проводів? |

А. Червоний колір. |

|

2. З якою величиною питомого опору застосовують провідники для виготовлення зразкових резисторів? |

Б. Сріблясто-білий колір. |

|

3. Який колір має мідь?

|

В. Сірий колір. |

|

4. Який колір має алюміній?

|

Г. Жовтоватий колір. |

|

5. Який колір має вольфрам?

|

Д. Великийй питомий опір. |

|

6. Який колір має бронза?

|

Е. Малий питомий опір. |

№11. ПРОВІДНИКОВІ МАТЕРІАЛИ З ВЕЛИКИМ ПИТОМИМ ОПОРОМ

Ця група провідникових матеріалів є сплавами металів, що володіють великим питомим опором і малим значенням температурного коефіцієнта питомого опору. Це дозволяє створювати з цих сплавів термостабільні резистори і інші вироби, електричний опір яких практично не залежить від температури.

Перерахованими властивостями володіють сплави, що є твердими розчинами металів з невпорядкованою структурою. Основні представники цієї групи провідникових матеріалів — сплави міді з нікелем, відомі під назвою манганін і константан.

Манганін — сплав 84 — 86 % міді, 2 — 3% нікелю і 12—13% марганцю. Колір манганіна світло-поморанчовий, густина 8400 кг/м![]() , температура плавлення 960 °С.

, температура плавлення 960 °С.

Основні характеристики м'яких виробів з манганіна:

σр = (45 ÷ 55) ·10![]() н/м

н/м![]() ; ρ = 0,42 ÷ 0,47 мк Ом · м;

; ρ = 0,42 ÷ 0,47 мк Ом · м;

твердих виробів σр = (55 ÷ 58) ·10![]() н/м

н/м![]() ; р = 0,47 ÷ 0,5 мк Ом·м;

; р = 0,47 ÷ 0,5 мк Ом·м;

ТК р = (2 ÷ 6)·10![]() 1/°С.

1/°С.

Для збільшення питомого електричного опору до 1,5 — 2 мк Ом·м до складу манганіна вводять підвищені кількості марганцю (60—67%) і нікелю (16—30%) за рахунок зменшення змісту міді.

Гідністю манганінових виробів є те, що їх електричний опір дуже мало залежить від температури. Інша їх гідність — вельми мала термо-ерс у контакті з міддю (0,9—1 мкВ/°С).

Для стабілізації електричних характеристик манганінових виробів їх піддають тепловій обробці у вакуумі при 400 °С і подальшій тривалій витримці при кімнатній температурі. В результаті такої обробки підвищується однорідність сплаву і стабілізуються його властивості. Найбільша допустима температура для виробів із стабілізованих сортів манганіна 200 °С, з нестабілізованих 60 °С. При перевищенні цих температур у манганінових виробах відбуваються незворотні зміни властивостей.

З манганіна виготовляють м'які і твердотягнуті дроти діаметром 0,02-6 мм і стрічка завтовшки до 0,08 мм і шириною до 270 мм. Крім того, випускають манганінові обмотувальні дроти з емалевою ізоляцією, з ізоляцією з натурального шовку, а також ізольовані емаллю і одним шаром натурального шовку. Манганінові вироби застосовують у виробництві резисторів і потенціометрів високого класу.

Константан - сплав 58-60% міді, 32-40% нікелю і 1-2% марганцю. Колір константана - сріблясто-жовтий, густина 8900 кг/м![]() ;

;

температура плавлення 1260°С. Основні характеристики константанових виробів (дроту):

м'якої (обпаленої): σр = (40 ÷ 50)·10![]() н/м

н/м![]() ; ρ = 0,45 ÷ 0,48 мк Ом·м;

; ρ = 0,45 ÷ 0,48 мк Ом·м;

твердотягнутої σр = (65 ÷ 72)·10![]() н/м

н/м![]() ; ρ = 0,46 ÷ 0,52 мк Ом·м.

; ρ = 0,46 ÷ 0,52 мк Ом·м.

Температурний коефіцієнт питомого опору у виробів з константана: (0 ÷ 6)·10![]() 1/°с, тобто у багатьох складів константана електричний опір не змінюється із зміною його температури. З константана виготовляють м'які і тверді вироби: провід діаметром від 0,03 до 5 мм і стрічку завтовшки до 0,1 мм. Ізольований константановий дріт в парі з мідною застосовується для виготовлення термопар. Константанові вироби (дріт, стрічки) можуть використовуватися при температурах не вище 500 °С.

1/°с, тобто у багатьох складів константана електричний опір не змінюється із зміною його температури. З константана виготовляють м'які і тверді вироби: провід діаметром від 0,03 до 5 мм і стрічку завтовшки до 0,1 мм. Ізольований константановий дріт в парі з мідною застосовується для виготовлення термопар. Константанові вироби (дріт, стрічки) можуть використовуватися при температурах не вище 500 °С.

Питання для перевірки засвоєння матеріалу з теми № 11.

ПРОВІДНИКОВІ МАТЕРІАЛИ З ВЕЛИКИМ ПИТОМИМ ОПОРОМ

Питання для перевірки знань

- Назвіть основну властивість провідникових матеріалів з великим питомим опором.

- Назвіть основні провідникові матеріали з великим питомим опором.

3. Назвіть галузь застосування провідникових матеріалів з великим питомим опором.

Тестове завдання зі ставлення № 11.

|

Питання

|

Відповідь |

|

1. Який колір має константан?

|

А. Для виготовлення термопар. |

|

2. Який колір має манганін?

|

Б. Сріблясто-жовтий колір. |

|

3. Для чого використовують константан?

|

В. Світло-помаранчовий колір. |

|

4. Для чого використовують манганін?

|

Г. Малий. |

|

5. Який рівень зміни опору манганіну від температури? |

Д. Великий. |

|

6. Який питомий опір манганіну?

|

Е. Для виготовлення резисторів і потенціометрів високого класу. |

№12. ПРОВІДНИКОВІ ВИРОБИ

Обмотувальні дроти застосовують для виготовлення обмоток електричних машин, електричних апаратів і приладів. Їх випускають з жилами з провідникової міді, провідникового алюмінію і сплавів з великим питомим опором (манганін, константан, ніхром і ін.). Жили обмотувальних дротів можуть мати емалеву, плівкову, волоконну і емалево-волоконну ізоляцію.

Дроти з емалевою ізоляцією. Емалева ізоляція має якнайменшу товщину (0,003 — 0,060 мм) в порівнянні з плівковою і волоконною. Це дозволяє в тому ж об'ємі обмотки закласти більшу кількість дротів і тим самим збільшити потужність електричної машини або апарату. Емалева ізоляція є гнучким лаковим покриттям, одержаним в результаті затвердіння суцільного шару емаль-лака, нанесеного на дріт, на спеціальних емаліровочних машинах.

У табл. 1 представлений основний сортамент мідних обмотувальних дротів з емалевою ізоляцією.

До основного типу обмотувальних дротів нагрівостійкості класу А (105 °С) відносяться дроти ПЕВ-1, ПЕВ-2і ПЕМ-1, ПЕМ-2 з механічно міцною емалевою ізоляцією на основі полівінілацеталових смол. Ці дроти широко застосовуються для виготовлення обмоток електричних машин загальнопромислового застосування. Ізоляція дротів ПЕМ-1 і ПЕМ-2 стійка до нафтового масла, і тому дроти знаходять також застосування для виготовлення обмоток маслона-полненних апаратів.

Для ізоляції нагревостійкості класу Е (120°С) призначені обмотувальні дроти ПЕВТЛ-1 і ПЕВТЛ-2, емальовані поліуретановими емаль-лаками. Емаль-лаки утворюють механічно міцне ізоляційне покриття дротів, володіюче термопластічністтю, тобто воно розм'якшується при температурі 160°С. Це обмежує область застосування цих дротів (обмотки електричних машин і апаратів малої потужності).

Таблиця 1. Основний сортамент обмотувальних дротів з емалевою ізоляцією

|

Марка дрота |

Діаметр жили без ізоляції |

Зовнішній діаметр дроту, мм |

Загальна характеристика |

|

ПЕВ-1 |

0,02-2,5 |

0,035-2,6 |

Дріт мідний, ізольований, лак ВЛ-931. |

|

ПЕВ-2 |

0,05-2,5 |

0,08-2,63 |

Те ж, але шар емаль-лаковий |

|

ПЕВА |

0,08-2,44 |

0,105-2,55 |

ізоляція більшої товщини. Те ж, але з алюмінієвою жилою. |

|

ПЕМ-1 |

0,05-2,12 |

0,07-2,22 |

Дріт мідний, ізольований лак ВЛ-941 |

|

ПЕМ-2 |

0,05-2,12 |

0,08-2,25 |

Те ж, але шар емаль-лаковий |

|

ПЕВТЛ-1 |

0,02-1,6 |

0,027-1,64 |

ізоляція більшої товщини. Дріт мідний, ізольован поліуретановим лаком,людяний. |

|

ПЕВТЛ-2 |

0,02-1,6 |

0,03-1,67 |

Те ж, але шар емаль-лаковий |

|

ПЕТВ |

0,06-2,5 |

0,07-2,57 |

ізоляція більшої товщини. Дріт мідний, ізольован поліефірним лаком ПЕ-943. |

|

ПЕТВА ПЕТ- 155 |

0,08-24 0,06-2,5 |

0,08-2,55 0,08-2,63 |

Те ж, але з алюмінієвою жилою. Дріт мідний, ізольований теплостійким лаком на поліефірімідной основі. |

|

ПЕТ-200 |

0,05-2,5 |

0,057-2,63 |

Дріт мідний, ізольований теплостійким поліїмідним лаком. |

|

ПНЕТ-імід |

0,02-2,5 |

0,035-2,6 |

Дріт мідний, никелірованний, ізольований нагревостойким поліїмідним лаком. |

Особливістю цих дротів є те, що їх можна лудити і паяти без попередньої зачистки ізоляції. Остання при паянні розм'якшується і в розплавленому вигляді є флюсуючою речовиною, що забезпечує паяння дротів олов'яно-свинцевими припоями.

Вищої нагревостойкостью (130°С) і задовільними електроізоляційними властивостями володіють дроти ПЕТВ, емальовані поліефірним лаком на основі лавсану.

З метою підвищення механічної міцності емаль-лакової ізоляції випускають дроти ПЕТВМ із збільшеною товщиною ізоляції цього ж типу. Вона дозволяє виробляти механізоване намотування обмоток електричних машин і апаратів, тобто добре витримує багатократні перегини і розтягування.

Для ізоляції класу нагревостійкості Р (155 °С) випускають дроти ПЕТ-155 з емаль-лакової ізоляцією на поліефірі-мідної основі, що володіє хорошими ізоляційними властивостями.

Для механізованого намотування котушок з ізоляцією ту ж нагревостійкості випускають дроти марки ПЕТМ, емаль-лаковая ізоляція яких при тій же нагревостійкості володіє підвищеною механічною міцністю.

Емаль-лаковую ізоляцію для роботи при температурі 180 — 200 °С мають дроти марки ПЕТ-200. Вона виготовляється на основі поліїмідов, які володіють високим рівнем електричних і механічних властивостей.

Для роботи при температурі 220 °С призначені дроти ПНЕТ-імід, що складаються з мідної нікельованої жили, покритої емаль-лакової ізоляцією на поліїмідной нагріво-стійкій основі, що володіє високим рівнем електричних властивостей.

Розроблені і застосовуються обмотувальні дроти ПЕЖБ з неорганічною ізоляцією (стеклоемаль), які можуть працювати при температурі 300 °С, а короткочасно — до 600 °С.

Дроти з паперовою ізоляцією виготовляють з мідних і алюмінієвих жил, що мають ізоляцію у вигляді обмотки з кабельного паперу завтовшки 0,10 — 0,12 мм. Головною областю застосування дротів з паперовою ізоляцією є обмотки трансформаторів з внутрішньою масляною ізоляцією. Паперова ізоляція, просочена маслом, володіє великою електричною міцністю, порядка 80 МВ/м. Товщина паперової ізоляції у багато разів перевершує товщину емаль-лакової ізоляції, але відрізняється значно більшою електричною міцністю.

Дроти з волоконною ізоляцією виготовляють з мідних і алюмінієвих жив круглого і прямокутного перетину. Ізоляція жил є одинарною або подвійною обмоткою з бавовняної, шовкової пряжі або пряжі з синтетичних (лавсан, капрон) або скляних волокон. Найбільшої нагревостойкостью володіють дроти з скловолокнистою ізоляцією.

Основний сортамент цих дротів представлений в табл. 2. Товщина волоконної ізоляції набагато перевершує товщину емаль-лакової ізоляції, але електрична міцність волоконної ізоляції, просоченої лаками або компаундами, набагато перевершує електричну міцність емалевої ізоляції. Обмотки, виготовлені з дротів з волоконною ізоляцією, вимагають ретельної сушки і просочення ізоляційними лаками або компаундами.

Дроти з емалево-волоконною ізоляцією складаються з емальованої мідної жили круглого перетину, у яких поверх шару емалі наноситься шар ізоляції, що складається з бавовняної, шовкової, лавсанової або скляної пряжі. Така подвійна ізоляція дротів забезпечує їм підвищену механічну і електричну міцність.

Дроти з емалево-волоконною ізоляцією широко застосовують для виготовлення обмоток електричних машин і апаратів, в яких можуть, бути підвищені механічні навантаження на обмотувальні дроти, як в процесі виготовлення обмоток, так і в процесі їх експлуатації. Основний сортамент дротів приведений в табл. 3.

Таблиця 2. Основний сортамент обмотувальних дротів з волоконною ізоляцією.

|

Марка дроти |

Діаметр жили без ізоляції |

Зовнішній діаметр дроту |

Загальна характеристика |

|

ПБД |

0,38-5,2 |

0,60-5,35 |

Дріт мідний, ізолірован ний двома шарами обмотки з бавовняної пряжі. |

|

АПБД |

1,35-8,0 |

1,62-8,35 |

Те ж, але з алюмінієвою жилою. |

|

ПЛБД |

0,38-5,2 |

0,59-5,53 |

Дріт мідний, ізольований одним шаром обмотки з лавсанового волокна шаром обмотки з хлопчатопапер пряжі. |

|

АПЛБД |

1,35-8,0 |

1,62-8,35 |

Те ж, але з алюмінієвою жилою. |

|

ПЛД |

0,38-1,3 |

0,57-1,52 |

Дріт мідний, ізолірован- ний двома шарами обмотки з лавсанового волокна Дріт мідний, ізолірований двома шарами обмотки скловолокно, просоченої нагрівостійким лаком. |

|

АПСД |

1,65-5,2 |

1,90-5,52 |

Те ж, але з алюмінієвою жилою. |

|

ПСДК |

0,31-5,52 |

0,55-5,58 |

Дріт мідний, ізолірован- ний двома шарами обмотки з скловолокно, просоченої нагрівостійким кремнійорганічним склом. |

Таблиця 3. Основний сортамент обмотувальних дротів з емалево-волоконною ізоляцією

|

Марка дроти |

Діаметр жили без ізоляції |

Зовнішній діаметр дроту |

Загальна характеристика |

|

ПЕВБД |

0,69-2,1 |

0,90-2,4 |

Дріт мідний, ізольований високоміцною емаллю і двома шарами бавовняної пряжі. |

|

ПЕВШО |

0,2-1,5 |

0,29-1,65 |

Дріт мідний, ізольований високоміцною емаллю і одним шаром обмотки з шовку. |

|

ПЕТЛО |

0,2-1,3 |

0,33-1,5 |

Дріт, ізольований ласий підвищеної нагрівостійкості і одним шаром обмотки з лавсанового волокна. |

|

ПЕТКСОТ |

0,33-1,56 |

0,48-1,74 |

Дріт, ізольований крем- нійорганічним лаком і одним шаром обмотки із стоншеного скловолокно, просоченої на- грівостійким кремнійорганічним лаком |

Найбільшою механічною міцністю і опором на стирання володіє ізоляція з лавсанових і капронових волокон. Найвищої нагрівостійкісттю володіє ізоляція з скляної пряжі.

Монтажні дроти і кабелі

Ці дроти призначаються для різного роду з'єднань в електричних апаратах, приладах і інших електротехнічних пристроях. Струмопровідні жили монтажних дротів і кабелів виготовляють лудженими з провідникової міді.

Жили можуть бути однодротовими — для фіксованого монтажу і багатодротовими — у дротів і кабелів для нефіксованого монтажу. Перетини жив у дротів від 0,05 до 2,5 мм![]() , а у монтажних кабелів від 0.35 до 1,5 мм

, а у монтажних кабелів від 0.35 до 1,5 мм![]() . Кількість жив у кабелю від 1 до 52.

. Кількість жив у кабелю від 1 до 52.

У монтажних дротах високої нагрівостійкості (200 — 250 °С) застосовують нікельовані мідні жили. Ізоляція цих дротів складається з фторопласту або фторопластових стрічок в комбінації з оплеткой з скловолокна. Найбільше число марок монтажних дротів і кабелів призначені для роботи в інтервалі температур від —50 до +70°С. Жили цих дротів мають гнучку вологостійку пластмасову ізоляцію з поліетилену або полівінілхлоридного пластикату.

У деяких конструкціях монтажних дротів і кабелів поверх їх основної ізоляції наноситься ще капронова захисна оболонка. Ці дроти і кабелі застосовують при напругах до 1000 В змінного або 1400 В постійного струму.

Виготовляють також монтажні дроти з волоконною ізоляцією з капронових або скляних ниток. Ці дроти можуть працювати при температурі від — 80 до +105 °С, але в атмосфері з нормальною вогкістю. Робочі напруги цих дротів: від 24 В (МГШ) до 220 В (МШДЛ).

Випускають ще монтажні дроти з подвійною ізоляцією з волоконної і пластмасовою (поліетилен або пластикат полівінілхлоридний) ізоляцією. Ці дроти можуть працювати при температурах від -50 °С (ізоляція з пластикату) і — 60 °С (ізоляція з поліетилену) до +70°С і при вогкості до 98 % (не вище 40 °С). Робочі напруги дротів залежно від марки дроту від 380 до 1000 В змінного струму або відповідно: до 500 і 1500 В постійного струму.

Установні дроти

Установні дроти застосовують для розподілу електричної енергії в силових і освітлювальних мережах при нерухомій прокладці їх всередині і поза приміщеннями. Установні дроти випускають з мідними і алюмінієвими струмопровідними жилами, які можуть бути однодротовими і багатодротовими (гнучкі).

Установні дроти можуть мати наступні, види ізоляціями з гуми або гнучких пластмас (поліетилен, пластикат полівінілхлоридний). У деяких типів установочних дротів основна гумова ізоляція укладена в оплетку з бавовняної пряжі, просоченої протівогнілостним складом.

Залежно від вигляду і товщини ізоляції настановні дроти виготовляють на напруги 380 і 660 В змінного струму.

Інтервал робочих температур дротів з гумовою ізоляцією: від —40 до +65°С і від —40 до + 85°С (гуми на основі бутілкаучука), дротів з пластмасовою ізоляцією: від —50 до +70°С і дротів з ізоляцією з кремній-органічеської гуми: від —60 до + 180°С (дріт РКГМ і ін.). Основні представники цієї групи дротів приведені в табл.4.

Товщина гумової ізоляції настановних дротів на напругу 380 В складає 0,6 — 0,8 мм, на напругу 660 В— 1,2—1,8 мм залежно від перетину жили дроту. Товщина ізоляції з полівінілхлоридного пластикату і поліетилену у дротів на напругу 380 В складає 0,6—1,6 мм, на напругу 660В — 0,8—1,8 мм залежно від перетину струмопровідної жили.

Таблиця 4. Установні дроти

|

Марка дроту |

Перетин жили, мм2 |

|

Область застосування |

|

ПР |

3,75-120 |

Дріт з мідною однодротяною жилою з гумовою ізоляцією в просеченій бавовнянопаперній оплетці. |

Для нерухомої прокладки усередині приміщень (на роликах) і поза приміщеннями (на ізоляторах) у мережах напругою до 660 В. |

|

АПР |

2,5-120 |

Те ж, але з. алюмінієвою завивання однодротяної жилою. |

Те ж |

|

НР'Г |

0,75-120 |

Дріт гнучкий з многодротяної мідної жилою з гумовою ізоляцією в просоченій хлопчатопаперовій опльотці. |

Те ж |

|

ПРВ |

1—10 |

Те ж, але в оболонках з полівінілхлоридного пластикату. |

Те ж, і в приміщенні з підвищеною вологкістю. |

|

АПРВ |

2,5-16 |

Те ж, але з алюмінієвою жилою. |

Те ж |

|

ПВ |

0,5-95 |

Дріт з мідною однодротяною жилою з ізоляцией з полівінілхлоридного пластикату. |

Для нерухомої прокладки поза всередині і приміщеннями напругою до 380 В і до 660 В (залежно від товщини ізоляції) |

|

АПВ |

2,5-120 |

Те ж, але з алюмінієвою жилою |

Те ж |

|

ПГВ |

0,5-95 |

Дріт гнучкий з многодротяною мідною жилою з ізоляцією з полівінілхлорідного пластіката |

Те ж |

|

ПП |

0,5-95 |

Дріт з мідною однодротяною жилою з ізоляцією з поліетилену |

Те ж |

|

АПП |

2,5-120 |

Те ж, але з алюмінієвою жилою |

Те ж |

Питання для перевірки засвоєння матеріалу з теми № 12.

ПРОВІДНИКОВІ ВИРОБИ

Питання для перевірки знань

- Галузь застосування установних проводів і кабелів.

- Галузь застосування монтажних проводів і кабелів.

- Галузь застосування обмотувальних проводів.

Тестове завдання зі ставлення № 12.

|

Питання

|

Відповідь |

|

1. Для чого використують обмотувальний провід? |

А. Для з’єднань в електричних апаратах. |

|

2. Для чого використують монтажний провід? |

Б. Для фіксованного монтажу. |

|

3. Для чого використують установочний провід? |

В. Для нерухомої прокладки у мережах напругою 660 В. |

|

4. Для чого використують однодротовий провід? |

Г. Для не фіксованного монтажу. |

|

5. Для чого використують багатодротовий провід? |

Д. Для обмоток електричних машин. |

|

6. Для чого використують провід марки «ПР»? |

Е. Для розподілу електричної енергії.

|

№13. НАПІВПРОВІДНИКОВІ МАТЕРІАЛИ

Основні властивості

По електричній провідності напівпровідники займають проміжне місце між металевими провідниками й діелектриками. Так, питомий електричний опір провідників 10![]() — 10

— 10![]() Ом-м, напівпровідників 10

Ом-м, напівпровідників 10![]() — 10

— 10![]() Ом-м, а діелектриків 10

Ом-м, а діелектриків 10![]() -10

-10![]() Ом-м. У всіх металевих провідників з підвищенням температури електричний опір збільшується, а в напівпровідників і діелектриків зменшується.

Ом-м. У всіх металевих провідників з підвищенням температури електричний опір збільшується, а в напівпровідників і діелектриків зменшується.

У провідників є величезна кількість вільних електронів, спрямована переміщення яких становить струм провідності, а в напівпровідників вільних електронів небагато. Це пояснюється тим, що валентні електрони й напівпровідниках зв'язані зі своїми атомами, тобто не є вільними. Іншою особливістю напівпровідників є те, що струм у них може виникати й змінюватися й широких межах тільки під впливом зовнішніх впливів: нагрівання, опромінення або при введенні деяких домішок. Все це збільшує енергію валентних електронів, що дозволяє їм відірватися від своїх атомів і під дією прикладеної напруги почати спрямоване переміщення, тобто стати носіями струму.

Чим вище температура напівпровідника або чим інтенсивніше його опромінення, тим більше буде в ньому вільних електронів і тем більше буде сила струму в напівпровіднику. Отже, у всіх напівпровідниках електрична провідність електронна або n-типу, причому електрони, що звільнилися, належать атомам самого напівпровідника, тому таку електричну провідність називають власною.

Атоми напівпровідника, що втратили електрони, перетворюються в позитивно заряджені іони, які закріплені на своїх місцях і не можуть переміщатися. Місце на зовнішній орбіті атома, покинуте електроном, називається діркою. Цю дірку (вакансію) може зайняти інший електрон, що покинув своє місце в сусідньому атомі. У результаті такого перескоку електрона в сусіднього атома теж з'явиться дірка, тобто він перетвориться в позитивно заряджений іон.

Якщо до напівпровідника прикласти електрична напруга, то електрони будуть перескакувати з одних атомів на інші. При цьому електрони переміщаються в одному напрямку, а дірки виникають у протилежному. Дірку прийнято вважати позитивно зарядженою часткою із зарядом, рівним електрону. Гадане переміщення дірок у напрямку, протилежному переміщенню електронів, називається дирковим струмом. Електрична провідність напівпровідника, обумовлена дирковим струмом, називається дирковою електропровідністю або електропровідністю р-типа. Таким чином, переміщення електронів в одному напрямку, а дірок у протилежному визначає власну електричну провідність напівпровідника, оскільки носії струму (електрони й дірки) належать власним атомам напівпровідника. У цьому випадку загальний струм I складається з електронного Iе й диркового Iд струмів.

З підвищенням температури провідність всіх напівпровідників зростає. Характерною властивістю напівпровідників є нелінійність залежності струму в напівпровіднику від прикладеної напруги, тобто струм росте значно швидше, ніж напруга. Одночасно з ростом струму різко зменшується електричний опір напівпровідника. Ця властивість використається у вентильних напівпровідникових розрядниках. Вони приєднуються до проводів ліній електропередачі для захисту їх від більших струмів при ударі блискавки. При нормальній напрузі струм з лінії передачі на землю розрядник не пропускає внаслідок дуже великого його опору. При ударі ж блискавки проведення будуть бути під впливом дуже великої напруги й електричний опір вентильного розрядника різко зменшиться. У зв'язку із цим розрядник відведе великий струм з лінії на землю, у результаті чого напруга лінії електропередачі знизиться до нормального значення. Великий опір розрядника знову відновиться й струм з лінії на землю їм пропускатися не буде.

Система двох напівпровідників з різного типу електричною провідністю струм зворотного напрямку не пропускає. Це властивість напівпровідників широко використають у напівпровідникових випрямлячах. При додатку ж до такої системи двох напівпровідників дуже великої зворотної напруги в місці їхнього зіткнення відбувається електричний пробій за рахунок різкого зменшення опору.

Місце щільного зіткнення двох напівпровідників з різного типу електричною провідністю, називане р-n-переходом, має властивість випрямлення змінного струму. При додатку до системи двох напівпровідників змінної напруги р-n-перехід буде пропускати струм тільки однієї напівхвилі напруги. Це можна пояснити в такий спосіб. Коли до системи двох напівпровідників не прикладене зовнішня напруга, то в напівпровіднику n-типу є більша концентрація електронів, а в напівпровіднику p-типу - більша концентрація дірок. Крім того, в обох напівпровідниках є в невеликій кількості неосновні носії струму. Так, у напівпровіднику n-типу втримується невелика кількість дірок, а в напівпровіднику р-типа - деяка кількість електронів.

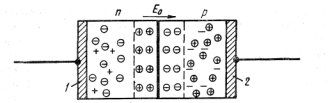

При щільному контакті цих двох напівпровідників, здійснюваному, наприклад, вплавленням одного напівпровідника в іншій, електрони з напівпровідника n-типу будуть дифундувати в напівпровідника p-типу, де їхня концентрація дуже мала. Одночасно дірки з p-напівпровідника будуть дифундувати в n-напівпровідника, де їхня концентрація теж дуже мала. Ця взаємна дифузія дірок і електронів зменшить концентрацію електронів у прикордонному шарі в n-напівпровіднику й заповнить його дірками. При цьому зменшиться концентрація дірок у прикордонному шарі р-полупровідника; цей шар заповниться електронами (рис. 1).

Таким чином, ще до подачі до електродів 1 до 2 зовнішні напруги на границі двох напівпровідників створюється подвійний електричний шар. У результаті цього тут виникає місцеве електричне поле з напруженістю Е0, що спрямовано убік негативних зарядів у подвійному електричному шарі.

Рис. 1. Схема утворення p-n-переходу двох напівпровідників

У напівпровідникових діодах p-n-перехід може бути виконаний або у вигляді сплавного контакту між двома напівпровідниками з різного типу електропровідностями, або у вигляді контакту між пластинкою напівпровідника й металевим вістрям. У першому випадку утвориться деяка площа зіткнення (контакт) двох напівпровідників. Такі діоди називаються площинними. У другому випадку пластинка напівпровідника (германія або кремнію) розміром 2x2 мм стикається з вістрям металевого тонкого дроту. Такі діоди називаються крапковими. Вони мають дуже малу ємність p-n-переходу й застосовуються на високих частотах.

Познайомимося тепер з деякими специфічними властивостями напівпровідників. Під дією світла провідність деяких напівпровідників (наприклад, селен) може різко змінюватися. Це викликається тим, що світлове випромінювання з певною довжиною хвилі повідомляє електронам напівпровідника енергію, достатню для того, щоб вони зробилися вільними. При цьому опір напівпровідника різко зменшується. Це властивість напівпровідників використають при створенні фоторезисторів - приладів, чутливих не тільки до видимої ділянки спектра, але й до інфрачервоного випромінювання.

При частковому висвітленні напівпровідника, коли на його поверхні є освітлена й неосвітлена області, між ними виникає фото-е.р.с. Це явище використають при створенні джерел електричної енергії: фотоелементів і сонячних батарей. Останні здатні перетворювати сонячну енергію безпосередньо в електричну.

Деякі напівпровідники (наприклад, кремній) різко змінюють свій електричний опір під дією надаваного на них тиску (тензорезистивний ефект). Це властивість напівпровідників використають при виготовленні з них чутливих вимірників тиску - тензо-датчиків.

Те, що в напівпровідників є дві ділянки з різними температурами, викликає переміщення вільних зарядів з нагрітої ділянки в холодний. Так, якщо носіями струму є електрони, то вони, переміщаючись у холодну ділянку, зарядять його негативною електрикою. Нагріта ділянка напівпровідника, втративши частину електронів, зарядиться позитивно. У результаті цього між нагрітою й холодною ділянками напівпровідника виникає термо-е.р.с. Це явище використається при створенні термоелементів і термогенераторів, які здатні перетворювати теплову енергію в електричну.

Питання для перевірки засвоєння матеріалу з теми № 13.

НАПІВПРОВІДНИКОВІ МАТЕРІАЛИ

Питання для перевірки знань

- Назвіть основні властивості напівпровідникових матеріалів.

- Що показує питомий опір напівпровідникових матеріалів?

- Назвіть галузь застосування напівпровідникових матеріалів.

Тестове завдання зі ставлення № 13.

|

Питання

|

Відповідь |

|

1. Як змінюється опір провідників з підвищєнням температури? |

А. Діодів. |

|

2. Як змінюється опір напівпровідників з підвищєнням температури? |

Б. Провідники. |

|

3. Для виготовлення яких виробів застосовується германій? |

В. Зменшується. |

|