Навчальний посібник «Основи технічного обслуговування та ремонту сільськогосподарських машин та устаткування"

Передмова

Сучасна сільськогосподарська техніка має високі техніко-експлуатаційні показники, що забезпечує високу ефективність її використання. Водночас ефективна та тривала робота тракторів, сільськогосподарських машин, комбайнів, підтримання їх складових частин у робочому стані, значною мірою залежить від рівня кваліфікації

механізаторських кадрів від їх знань, досконалого вивчення будови, принципу дії вузлів, агрегатів, механізмів та систем сільськогосподарської техніки, своєчасного та якісного проведення технічного обслуговування, вміння виявляти несправності та кваліфіковано їх усувати.

Сучасний етап розвитку професійно-технічної освіти характеризується стрімким зростанням обсягу інформації при обмеженій кількості навчального часу. При цьому в роботі викладачів предметів інженерно- технічного напрямку в навчальних закладах сільськогосподарського профілю постала проблема забезпечення навчального процесу дидактичним та інформаційним матеріалом для якісної підготовки спеціалістів агровиробництва. Насам перед постала проблема через відсутність нових підручників і посібників, брак систематизованого інформаційного , пристосованого до навчальних цілей матеріалу з предмету « Технічне обслуговування та ремонт сільськогосподарських машин та устаткування». В навчальному процесі доводиться використовувати матеріали на базі тих підручників, що існували раніше, але цієї інформації, звичайно, мало, необхідно збирати інформацію з різних джерел: науково-технічних журналів, газет, інформаційно- рекламних вісників, каталогів. Розібратись в розмаїтті важко. Інформацію через змішаний, різнобічний характер непросто застосувати в роботі безпосередньо, необхідно її систематизувати у відповідності до вимог типових навчальних планів і програм для професійного навчання та Стандарту професійної(професійно-технічної) освіти СП(ПТ)О 7233.С.33.12-2017 для підготовки робітників з кваліфікації: слюсар з ремонту сільськогосподарських машин та устаткування 2(1-2) розряду, модуля СРСГМ- 2.2 «Виконання технічного обслуговування та ремонту простих з’єднань і складальних одиниць машин». У зв’язку з високими вимогами до якості професійно-технічної освіти, постійним швидким зростанням обсягу навчальної інформації й одночасною обмеженістю навчального часу набуває особливої актуальності проблема надання учням механізмів самоосвіти, саморозвитку, які необхідні для становлення фахівців, здатних без сторонньої допомоги оволодівати знаннями і способами фахової діяльності, а також вміннями і навичками під час практичного їх застосування.

Для розв'язання цієї проблеми мною був розроблений навчальний посібник

«Основи технічного обслуговування

та ремонту сільськогосподарських машин та устаткування».

Мета посібника - розкрити головні причини спрацювання і пошкодження деталей та складових одиниць сільськогосподарської техніки, надати основні відомості про можливі дефекти деталей машин, способи їх виявлення і усунення. У посібнику подані короткі конспекти всіх тем модулів СРСГМУ-2.2.1. «Розбирання сільськогосподарських машин, тракторів, комбайнів, підготовка їх до ремонту», СРСГМ 2.2.2. «Основні несправності, ремонт, складання простих з’єднань і складальних одиниць сільськогосподарських машин, тракторів, комбайнів».

Посібник допоможе учням швидко вивчити предмет, дасть змогу опрацювати матеріал, викладений послідовно у формі коротких конспектів, на достатньому рівні за короткий час самостійно отримати базові знання з основ технічного обслуговування та ремонту сільськогосподарської техніки.

З М І С Т

1 Ремонт. Види ремонту. Методи ремонту 5

|

2 Приймання машин на ремонт |

5 |

|

3 Загальні вказівки щодо розбирання машин |

6 |

|

4 Миття вузлів, деталей |

6 |

|

5 Інструменти, обладнання та пристосування, що використовуються під час розбирання |

7 |

|

6 Комплектування складальних одиниць |

8 |

|

7 Технологічний процес складання трактора |

9 |

|

8 Послідовність складання простих з’єднань і вузлів |

9 |

|

9 Основні несправності кривошипно-шатунних механізмів |

10 |

|

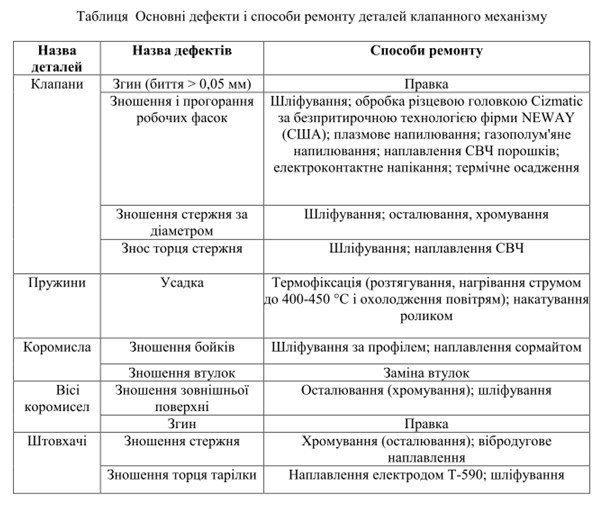

10 Основні несправності газорозподільчогих механізмів |

12 |

|

11 Основні несправності системи охолодження |

15 |

|

12 Основні несправності системи мащення |

16 |

|

13 Основні несправності системи живлення |

16 |

|

14 Перевірка та регулювання форсунок |

18 |

|

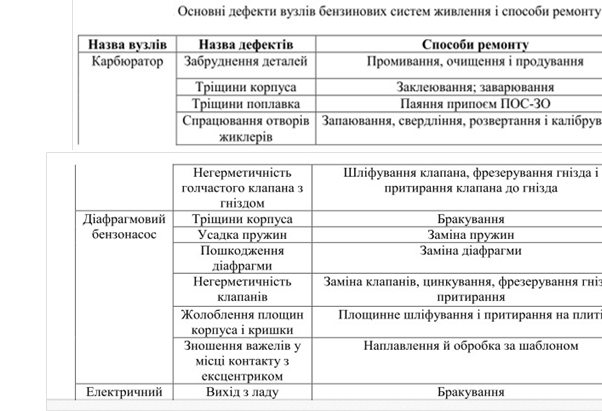

15 Основні несправності системи живлення карбюраторних двигунів |

18 |

|

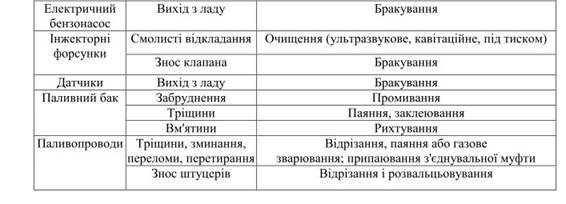

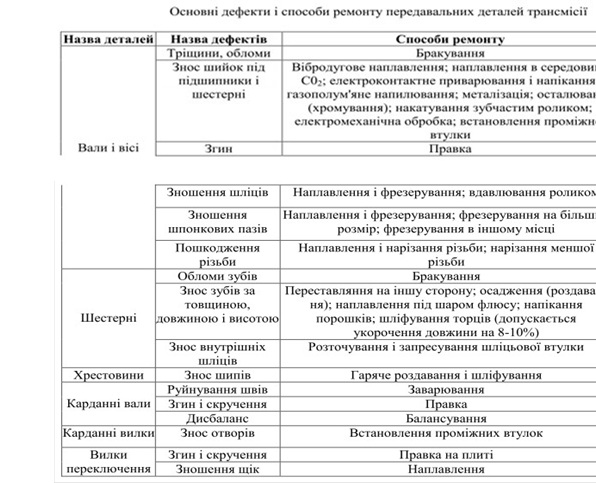

16 Основні несправності муфт зчеплення |

19 |

|

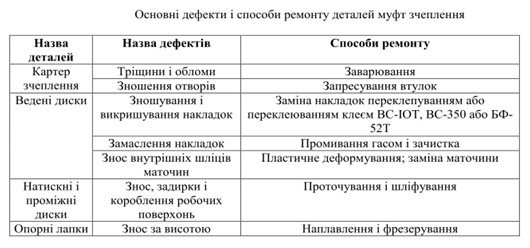

17 Основні несправності коробок передач |

20 |

|

18 Основні несправності гальмівної системи |

21 |

|

19 Регулювання ширини колії коліс |

22 |

|

20 Основні несправності ходової частини колісних тракторів |

23 |

|

21 Основні несправності ходової частини гусеничних тракторів |

25 |

|

22 Основні несправності рульового керування колісних тракторів |

26 |

|

23 Основні несправності рульового керування гусеничних тракторів |

27 |

24 Основні несправності начіпної гідросистеми 28

|

25 Основні несправності електрообладнання |

30 |

|

26 ЛПР Проведення ремонту системи охолодження. Перевірка і регулювання натягу паса приводу вентилятора |

31 |

|

27 ЛПР Проведення очищення і промивання повітряного фільтра карбюраторного двигуна |

32 |

|

28 ЛПР Проведення очищення і промивання повітряного фільтра дизельного двигуна |

33 |

|

29 Періодичність проведення технічного обслуговування тракторів, комбайнів і сільськогосподарських машин |

34 |

|

30 Щозмінне технічне обслуговування тракторів, комбайнів і сільськогосподарських машин |

35 |

|

31 ТО-1 тракторів, комбайнів і сільськогосподарських машин |

35 |

32 ТО-2 тракторів, комбайнів і сільськогосподарських машин 36

![]()

|

33 ТО-3 тракторів, комбайнів і сільськогосподарських машин |

36 |

|

34 Зміст операцій сезонного технічного обслуговування під час переходу до весняно-літнього та періоду експлуатації |

37 |

|

35 Зміст операцій сезонного технічного обслуговування під час переходу до осінньо-зимового періоду експлуатації |

37 |

|

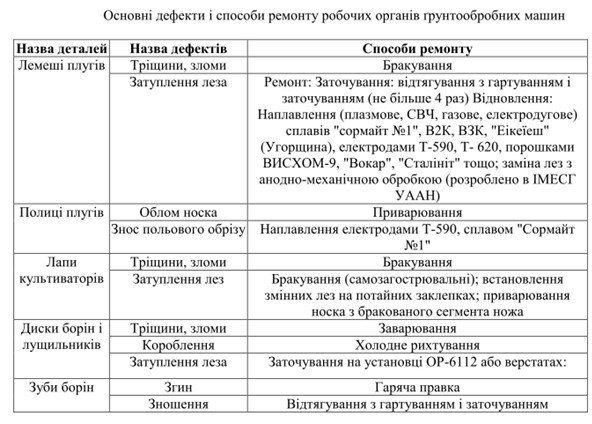

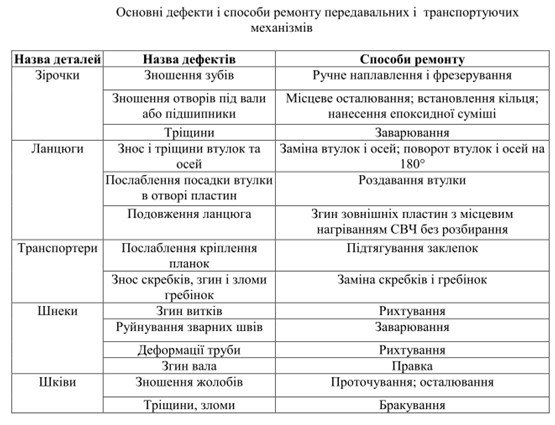

36 Характерні дефекти робочих і допоміжних органів грунтообробних машин та їх усунення |

37 |

|

37 Ремонт грунтообробних машин |

39 |

|

Вимоги до робочих органів посівних та садильних машин, 38 характерні дефекти їх робочих і допоміжних органів та їх усунення |

39 |

39 Характерні дефекти деталей машин для внесення добрив, способи 41

їх усунення

![]()

|

40 Характерні дефекти машин для збирання сіна способи їх усунення |

42 |

|

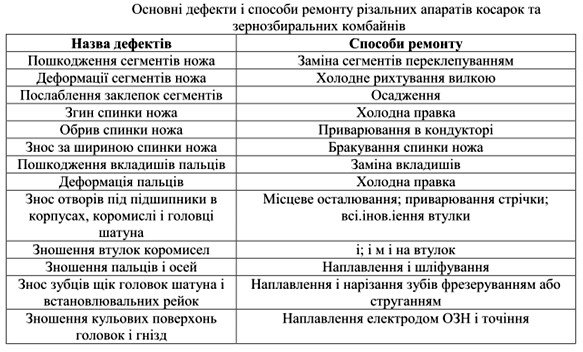

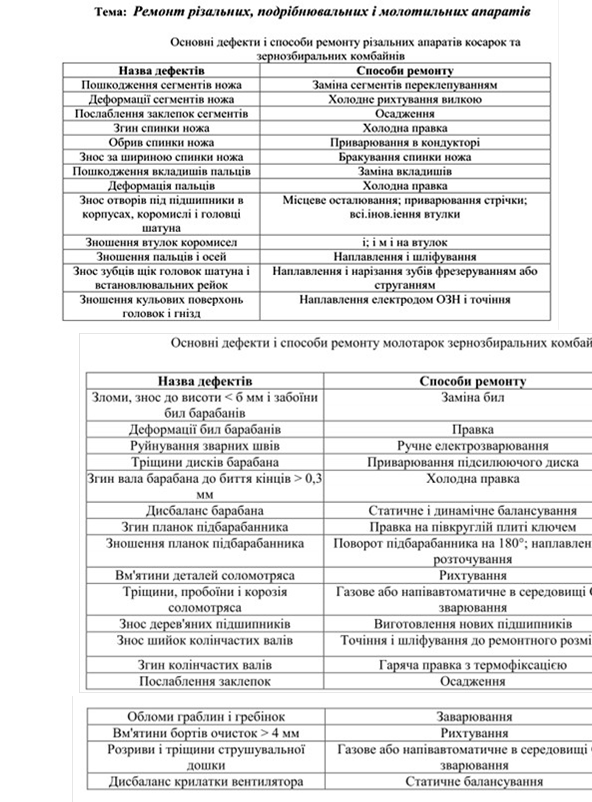

41 Характерні дефекти зернозбиральних комбайнів, способи їх усунення |

44 |

|

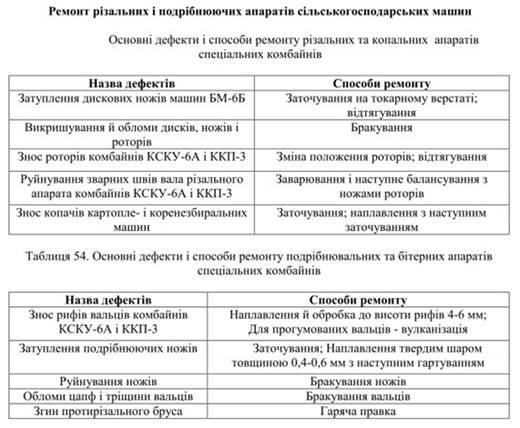

42 Характерні дефекти спеціальних комбайнів, способи їх усунення |

46 |

|

43 ЛПР Виконання ремонту сошника |

47 |

|

44 Значення, види, способи зберігання сільськогосподарської техніки |

47 |

|

45 Правила зберігання сільськогосподарської техніки; організація робочого місця та безпечні методи праці |

48 |

|

46 ЛПР Підготовка сільськогосподарської техніки до зберігання |

49 |

СРСГМУ – 2.2.

ВИКОНАННЯ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ

ТА РЕМОНТУ ПРОСТИХ З’ЄДНАНЬ І СКЛАДАЛЬНИХ

ОДИНИЦЬ МАШИН.

СРСГМУ-2.2.1. РОЗБИРАННЯ СІЛЬСЬКОГОСПОДАРСЬКИХ МАШИН,

ТРАКТОРІВ, КОМБАЙНІВ, ПІДГОТОВКА ЇХ ДО РЕМОНТУ.

Т Е М А 1. Ремонт. Види ремонту.

Ремонт - це комплекс технічних заходів для усунення несправностей машин чи агрегатів, що виникли в машині під час її експлуатації в результаті поломки чи спрацювання.

Ремонти бувають: планові - поточний і капітальний; експлуатаційні – аварійний.

Ремонти, які виконують після певного напрацювання, вважаються плановими.

Поточний ремонт - комплекс робіт з усунення дефектів, які виникають у процесі експлуатації. При цьому машину частково розбирають на вузли і агрегати. Поточний ремонт виконують в основному в майстернях господарства, коли окремі деталі відпрацювали свій ресурс, тобто подальше використання агрегату або вузла стає недоцільним.

Планові поточні ремонти тракторів проводять за результатами ресурсного діагностування, що виконується через 2000 мотогодин наробітку, поточний ремонт комбайнів і сільськогосподарських машин - після закінчення сезону польових робіт.

Капітальний ремонт виконують з мстою відновлення технічного стану і роботоздатності машини, всіх агрегатів, вузлів та деталей і повного п відновлення ресурсу виробу. Цей ремонт застосовують після того, як основні агрегати відпрацюють свій ресурс.

Капітальному ремонту підлягають трактори, комбайни і с/г машини на підставі оцінки їхнього технічного стану, за допомогою ресурсного діагностування. Планові КР тракторів проводять через 6000 мотогодин наробітку, самохідних комбайнів через 1250...

1350 га зібраної площі.

Експлуатаційний або аварійний ремонт пов'язаний з усуненням відмов, які виявляють під час технічних обслуговувань або в період між ними.

Т Е М А 2. Приймання машин на ремонт

Машини, які здають на капітальний ремонт повинні бути комплектні, складальні одиниці тільки даної моделі. Вони не повинні мати деталей і вузлів, замінених непридатними перед відправкою машини в ремонт. Як виняток допускається відсутність незначної кількості болтів, шпильок, гайок та деяких дрібних деталей (ручок, пробок, лампочок тощо). Разом з машиною до ремонтного підприємства здають технічний паспорт із зазначенням, напрацювання (годин роботи, гектарів зібраної площі, кілометрів пробігу).

Після ремонту до цього паспорта заносять основні данні про виконаний ремонт.

Під час здавання машини на ремонтне підприємство представник технічної служби господарства оформляє у двох примірниках

приймально-здавальний акт, який підписує працівник технічного

контролю підприємства і представник господарства-замовника. В акті

зазначаються технічний стан складових одиниць, комплектність машини, а

також її складові частини, що вийшли з ладу внаслідок аварії.

Т Е М А 3. Загальні вказівки щодо розбирання машин.

Розбирання машини - виконують у відповідності з технологічними картами для кожної марки машини, в певній послідовності Починають розбирати зі знімання робочих органів, кожухів, капотів, повітроочисників, приладів запалювання, паливної апаратури і від’єднання механізмів керування гальмами. Потім знімають окремі агрегати,- двигун, коробку передач, і агрегати ходової частини. Складальні одиниці розбирають на деталі на спеціальних стендах. Двигун, паливну і гідравлічну апаратуру, електрообладнання без розбирання відправляють на відповідні ділянки їх ремонту.

Під час розбирання не допускається розкомплектування спеціальних з’єднань, наприклад, кришок корінних підшипників, кришок шатунів.

Треба дотримуватись таких правил розбирання:

- Під час розбирання наносять мітки на неробочі поверхні деталей, що полегшує процес їх складання;

- Під час знімання агрегата з машини треба враховувати розміщення його центра ваги, щоб передбачити можливий напрямок його зміщення;

- Користуватися справним інструментом, щоб не пошкодити болти і гайки;

- Під час роботи з молотком слід використовувати підставки з м’якого металу або дерева;

- Після зняття агрегатів гідросистеми отвори в них для під’єднання маслопроводів закривають пробками і заглушками

На період ремонту розібрані деталі і складальні одиниці зберігають на поличках спеціальних стелажів.

- Під час роботи з молотком слід використовувати підставки з м’якого металу або дерева;

- Після зняття агрегатів гідросистеми отвори в них для під’єднання маслопроводів закривають пробками і заглушками

На період ремонту розібрані деталі і складальні одиниці зберігають на поличках спеціальних стелажів.

Т Е М А 4. Миття вузлів, деталей.

Очищення і миття - процес зняття з поверхні машини (деталей)забруднень під дією механічних, теплових, хімічних, фізичних та іншихвпливів.

На ремонтних підприємствах широке застосування одержали механічний і хімічний засоби очищення із застосуванням різних миючих розчинів і препаратів. Для цього використовують водно-лужні розчини на основі каустичної і кальційованої соди.

Миючі розчини вміщують 50... 80 г/л каустичної соди і 8... 10 господарського мила. Мийку здійснюють при температурі розчину 80...90 °С на протязі 15...20 хв. Після мийки деталі, вузли сполоскують водою, нагрітою до 50...60 °С. Деталі алюмінію і його сплавів такими розчинами мити неможна, тому що утворюються алюмінати натрію при реакції алюмінію з лугами. Для таких деталей використовують розчини на основі кальційної соди (10... 15 г/л) з додаванням тринатрійфосфату 10...25 г/л) і рідкого скла (10... 15 г/л), а також синтетичні миючі засоби МЛ-51, МЛ-52.

Деталі, які покриті смолянисто-масляними відкладеннями виварюють при температурі 80...90 'С протягом 2-3 год. у виварних ваннах.

При пневмо-механічному очищенні деталей їх поверхня обдувається стисненим повітрям під тиском 0,5...0,6 МПа з косточковою крошкою (абрикосова), металевими дробинами або капроновими гранулами діаметром 0,5...0,8 мм. Для зняття красок і нагару застосовують піщаноструминну обробку кварцевим піском, змиванням препаратом АФТ-1 (для синтетичних красок), препаратом СД (для нітроемалей). Змиваючі препарати наносять пульверизатором або волосяною щіткою.

Ультразвукова мийка проходить під дією кавітації рідини з гідроударами, які створюються за допомогою ультразвукових генераторів типу УЗГ або магніто-стрикційних перетворювачів ПМС.

Електрохімічна мийка і знежирення деталей здійснюється в електролітичних ваннах. В якості електроліту використовується розчин на основі каустичної соди.

Т Е М А 5. Інструменти, обладнання та пристосування, що використовуються під час розбирання.

Для розбирання різьбових з'єднань застосовують механізований інстумент з електро- і пневмоприводом (гайковерти П-3002, ЗК-5; шпильковерти (ЗП-1262); шуруповерти (И-160); Гвинтові чи гідравлічні знімачі і преси: оправки, надставки та ін.

Для підвищення продуктивності праці при ремонті тракторів, комбайнів та с/г машин — одночасного виконання робіт зверху (двигун, електрообладнання), знизу (трансмісія, підвіска) та збоку (колеса, гальмові механізми) — використовують підйомно-оглядове, транспортувальне обладнання й споруди.

Підйомно-оглядове обладнання та споруди поділяють на: • основні; ♦ допоміжні.

До основних підйомно-оглядового обладнання й споруд належать: ♦ оглядові канави; ♦ естакади; ♦ підйомники; ♦ перекидачі; До допоміжних:домкрати; ♦ гаражне обладнання тощо.

Оглядові канави забезпечують доступ до трактора знизу. В нішах стін канав установлюють низьковольтні світильники. Канави мають вентилюватися та обігріватися повітрям з температурою 16...25 °С. Для видаляння відпрацьованих газів передбачають витяжну вентиляцію. Канави залежно від призначення обладнуються підйомниками, пересувними лійками для зливання відпрацьованої оливи та пристроями для заправляння мастильним матеріалом, охолодною рідиною.

Естакади — це металеві, залізобетонні або дерев'яні колійні мости, розташовані на 0,7... 1,4 м вище від рівня підлоги, з рампами, що мають уклон 20...25° для під'їзду та з'їзду трактора.

Підйомники піднімають трактор над підлогою на потрібну висоту для зручності виконання робіт. За типом механізму підйомники поділяють на електромеханічні та гідравлічні.

Стаціонарні електричні й гідравлічні підйомники бувають: одно-, дво-, три- та шестистоякові.

Канавні підйомники застосовують для вивішування переднього або заднього моста трактора під час виконання робіт у канаві. Вони мають підвищену вантажопідйомність, забезпечують доступ до агрегатів трапктора знизу

й вільний прохід уздовж канави.

Перекидачі призначаються для бічного нахилу (до 50°) трактора під час обслуговування його знизу. Так забезпечується зручний доступ до днища. Перед перекиданням з тактора знімають акумулятор і герметизують отвір у пробці головного гальмового циліндра. Перекидання виконують у бік, протилежний розташуванню горловини паливного бака й оливозаливної горловини двигуна.

До підйомно-транспортувального стаціонарного обладнання належать: • кран-балки;

• талі; • конвеєри тощо.

Кран-балки вантажопідйомністю 1...32 т призначаються для переміщання вантажів у приміщенні вниз, угору, вздовж і впоперек.

Талі з найменшим радіусом закруглення 1,5 м, що пересуваються по підвісних однорейкових коліях, мають вантажопідйомність 0,25... 1 т і дають змогу переміщати вантаж униз, угору та в напрямі рейкових колій.

Конвеєри використовують для переміщання тракторів у разі організації ТО потоковим методом. За способом передачі руху трактора конвеєри бувають: штовхальні; несучі; тягнучі.

Штовхальний конвеєр перемішує трактор за допомогою штовхального візка, що впирається в передній або задній міст чи заднє колесо.

Несучий конвеєр становить замкнений транспортувальний ланцюг, який рухається по напрямних коліях за допомогою приводної станції. Трактор установлюють на транспортувальний ланцюг або підвішують за передній та задній мости.

Тягнучий конвеєр становить замкнений ланцюг, розташований уздовж потокової лінії обслуговування трактора знизу або зверху. Трактор за передній буксирний крюк чіпляють до тяглового ланцюга за допомогою захвата, й він котиться на своїх колесах. У кінці конвеєра захват автоматично відчеплюється.

Т Е М А 6. Комплектування складальних одиниць

Комплектування-відповідальна операція ремонту машин, під час якої підбирають з'єднувані деталі спряжень та вузлів. Комплектування - це процес підбирання повного комплекту деталей для складання вузлів і агрегатів за номенклатурою, розмірами та масою.

Основне завдання комплектування полягає в забезпеченні правильного характеру з’єднань деталей з рухомими і нерухомими посадками при мінімальному обсязі робіт, пов'язаних з підгонкою під час складання вузлів і агрегатів.

При проведенні ПР, КР потрібно виконувати правило нерозукомплектовування притертих відповідальних спряжень, які не ремонтуються ,- прецизійні пари, шатуни з кришками, шатунні болти, клапани з гніздами, тощо.

Сумісно прироблені деталі, які працюють в одному комплекті, повинні бути скомплектованими в ту саму пару, в якій вони працювали до розбирання.

Під час комплектування добирають деталі за розміром, вагою та іншими показниками. Наприклад, поршні двигунів підбирають за розмірами і вагою, шатуни за вагою. Розмірну групу і вагу позначають (мітять) у певних місцях деталей. Під час комплектування складальних одиниць використовують деталі однієї розмірної групи або з різницею у вазі, яка допускається технологічними картами. Розкомплектовувати заборонено шатуни з кришками, болтами, та гайками; вкладиші підшипників і колінчастих валів. Не розкомплектовують також припрацьовані й придатні для подальшої експлуатації циліндричні та конічні шестерні трансмісії. Дібрані складальні одиниці доставляють на місця складання агрегатів. Точність збирання досягають підгонкою з'єднувальних деталей різними слюсарними інструментами або на металорізальних верстатах.

Т Е М А 7. Технологічний процес складання трактора

Складання машини – це процес послідовного з’єднання складальних одиниць і деталей. Під складанням розуміють з'єднання деталей у пари та складальні одиниці, складальні одиниці і деталі в агрегати, агрегати, складальні одиниці і деталі в машину з дотриманням їх кінематичних схем, характерів посадок і величин розмірних ліній, заданих технічними умовами і складальними кресленнями. Під час складання машини проводять регулювання робочих органів, органів керування.

У процесі складання слід дотримуватись таких вимог:

- складальні одиниці повинні бути чистими, змащувальні канали і отвори в них прочищають та продувають стисненим повітрям;

- перед складанням з’єднувальні поверхні деталей змащують тією ж оливою, яка використовувалась для цього з’єднання;

- різьбові закінчення болтів у нерегульованих з’єднаннях повинні виступати над поверхнею гайок після їх затяжки не менше як на 2-2,5 ниток і не більше як 10 мм. Гайки або болти затягують рівномірно з максимальним моментом, який вілповідає діаметру різьби; - під час пресування підшипника на вал зусилля повинно діяти на внутрішнє кільце підшипника. Перед напресовкою на вал підшипник нагрівають у масляній ванні до температури 80-90 *С.

Т Е М А 8. Послідовність складання простих з’єднань і вузлів.

Складання- це процес послідовного з’єднання деталей, які входять до складальної одиниці. До процесу складання входять такі типові роботи: складання рухомих і нерухомих з’єднань - шпонкові, шліцьові, різьбові, заклепочні з’єднання; встановлення підшипників, шестерень, валів та інших деталей.

Сегменти шпонки встановлюють у паз вала з натягом, а в паз маточини – з більш вільною посадкою. Клинові шпонки забивають молотком до отримання потрібного натягу.

Різьбові з’єднання складають за допомогою ключів, викруток і спеціальних пристроїв. Для попередження самовідгвинчування гайки фіксують пружними шайбами, шплінтами або контр-гайками. Для складання відповідальних різьбових з’єднань, наприклад, блока і головки циліндра, використовують динамометричні ключі.

Підшипники кочення напресовують на вал, після встановлення вони повинні вільно провертатися.

Шестерні напресовують на вал різними способами. Якість складання зубчастих передач перевіряють за величиною бічного зазору і прилягання робочих поверхонь зубів.

З’єднувальні поверхні роз’єднаних нерухомих з’єднань складальних одиниць герметизують пастами Ун-25.

СРСГМ 2.2.2. ОСНОВНІ НЕСПРАВНОСТІ, РЕМОНТ,

СКЛАДАННЯ ПРОСТИХ З’ЄДНАНЬ І СКЛАДАЛЬНИХ

ОДИНИЦЬ СІЛЬСЬКОГОСПОДАРСЬКИХ МАШИН,

ТРАКТОРІВ, КОМБАЙНІВ.

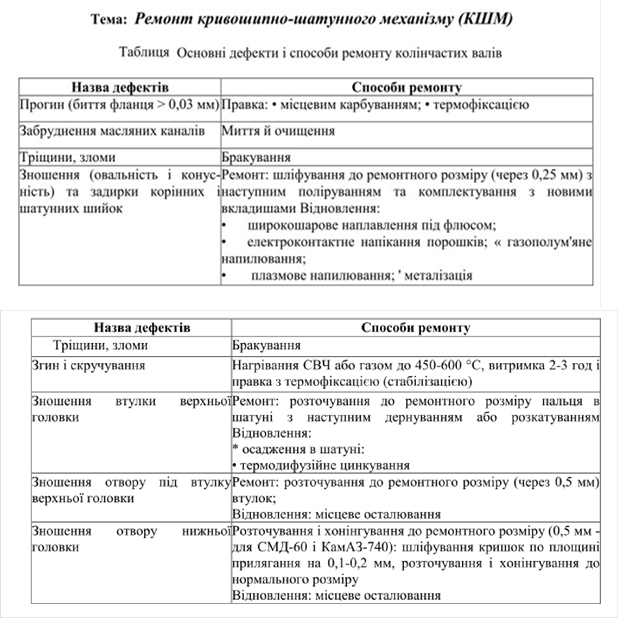

Т Е М А 9. Основні несправності кривошипно-шатунних механізмів

До кривошипно-шатунного механізму входять такі деталі: циліндр, поршень, поршневі кільця, поршневий палець, шатун, колінчастий вал, шатунні і корінні підшипники і маховик. Несправності, що виникають у процесі роботи машини, мають зовнішні вияви: стук, надмірна витрата оливи, зниження потужності двигуна, димний вихід відпрацьованих газів, тощо.

Стуки виникають від спрацювання деталей кривошипно- зазору між деталями циліндро-поршневої групи призводить до зниження компресії (тиску в циліндрах) і збільшеної витрати оливи. Збільшення зазорів у підшипниках колінчастого вала призводить до зниження тиску оливи в головній масляній магістралі. Наприклад, для двигуна Д-240 нормальним є тиск оливи 0,2-0,3 МПа, зниження його до 0,1 МПа свідчить про несправність кривошипно-шатунного механізму.

Поверхні гільз циліндрів двигуна спрацьовуються нерівномірно. Залежно від ступеня спрацювання гільзи ремонтують розточуванням або шліфуванням з наступним хонінгуванням до ремонтних розмірів. Для гільз циліндрів тракторних двигунів прийнято один нормальний розмір ( внутрішній діаметр) і два ремонтні Р і Р1, а для циліндрів автомобільних двигунів – три ремонтні розміри з інтервалом 0,5 мм. Гільзи нормального і ремонтного розмірів сортують на три групи – М, С, Б. Марку групи наносять позначкою на верхньому буртику гільзи.

ПОРШНІ випускають нормального і двох ремонтних розмірів Р і Р1 для тракторних двигунів і М, С, Б-для автомобільних двигунів. У поршнях зазнають спрацювання юбка, канавки для кілець і отвори в бобишках під поршневі пальці. Поршні і поршневі кільця не ремонтують, а замінюють новими.

ПОРШНЕВІ ПАЛЬЦІ відновлюють шляхом роздачі або хромуванням. Перед хромуванням їх шліфують до усунення слідівспрацювання і отримання правильної геометричної форми. Після роздачі і хромування пальці шліфують і полірують на шліфувальних верстатах. Поршневі пальці вибраковують при наявності сколів, тріщин, відшарувань цементованого шару.

ШАТУНИ можуть мати такі дефекти: Згин, Кручення, Спрацювання опорних поверхонь під шатунні болти, втулок верхньої головки, поверхні отвору під втулку. При наявності сколів, тріщин, аварійних згинів і при великих спрацюваннях шатуни вибраковують.Прямолінійність шатунів перевіряють на спеціальних пристроях. Для шатунів двигунів усіх марок допустимий прогин 0,08 мм, а кручення- 0,12 мм на довжині 100 мм. Кручення і погнутість шатунів випрямляють на пресі за допомогою пристроїв. Виправлення проводять принагріванні середньої частини шатуна до 450-600*С.Поверхню роз’єму шатуна і кришки фрезерують. Вони повинні бути в одній площині з точністю до 0,012мм. Опорні поверхні під шатунні болти і гайки ремонтують фрезеруванням і шабруванням, треба,щоб опорні поверхні були паралельні поверхні роз’єму шатуна і кришки з точністю до 0,1 мм. Отвори під втулки у верхній головці шатуна розточують або розвертають до ремонтного розміру, після чого запресовують втулку.

Колінчастий вал спрацьовується в зоні корінних і шатунних шийок. Для встановлення форми шийки шліфують до ремонтних розмірів, а потім полірують. Для колінчастих валів Тракторних двигунів прийнято чотири основні ремонтні розмірри (Р1, Р2, Р3, Р4) з інтервалом0,25 мм. Колінчастий вал вибраковується принаявності тріщин, зломів на щоках і шийках, рисок,задирів та збоїн на шийках, які не можна видалити під час шліфування, а також при зменшенні діаметра шийок до останнього ремонтного розміру.

ШАТУННО-ПОРШНЕВУ групу складають в такій послідовності. Спочатку добирають комплекти гільз, поршнів, поршневих пальців і кілець. Поршні підбирають за масою і розмірними групами відповідно до розмірних груп гільз циліндрів, установлених у блок-картері, а також за діаметром отворів у бобишках. Різниця у масі поршнів для одного двигуна Д-240 не повинна перевищувати 5 г. нормальний зазор між гільзою циліндра і юбкою поршня повинен бути в межах 0,14-0,18 мм.

Поршневі кільця перевіряють на пружність, вимірюють зазор між кільцем і канавкою (0,02мм), зазор у замку кільця (0,45-0,75мм) при встановленні в циліндр. Шатуни, так як і поршні, підбирають за масою. Різниця у масі шатунів для одного двигуна не перевищує 7 г. Перед складанням деталі шатунно – поршневої групи промивають, продувають стиснутим повітрям. Поршень з’єднують з шатуном шляхом запресовування пальців у бобишки поршнів, а в канавки бобишок встановлюють стопорні кільця, потім на поршні встановлюють кільця. Верхнє кільце хромоване, компресійні кільця встановлюють на поршень фасками вгору. Колінчастий вал складають на спеціальних стендах. Мастильні канали колінчастого вала продувають стиснутим повітрям, а в порожнини шатунних шийок загвинчують заглушки, які змащують олійною фарбою і шплінтують. Підбирають комплект вкладишів корінних і шатунних підшипників до розмірів шийок вала. Розмір вкладишів позначений на тильному боці. Нормальний зазор у шатунних підшипниках у межах 0,60- 0,12мм, а в корінних 0,07- 0,13мм, допустимі зазори в межах 0,16 – 0,28 мм.

Гайки підшипників затягують динамометричним ключем із зусиллям 200-220 Н\м.

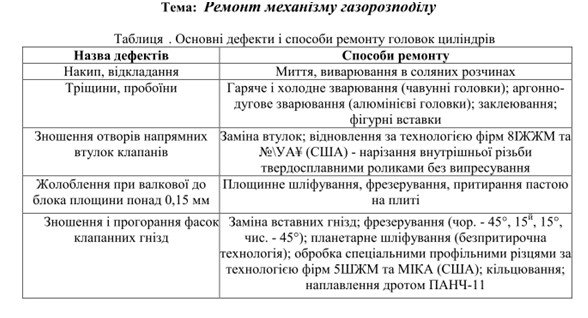

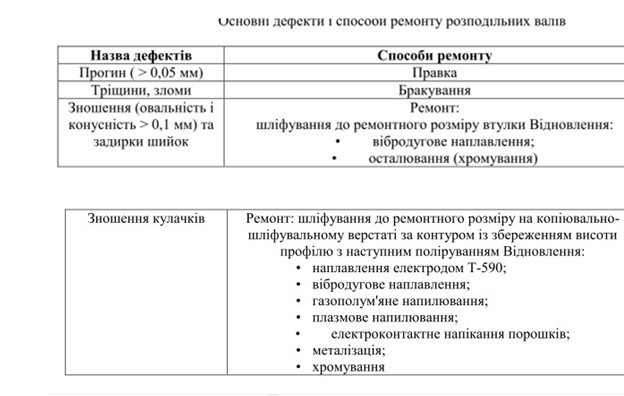

Т Е М А 10. Основні несправності газорозподільчих механізмів

|

Головка циліндрів може мати такі дефекти: тріщини, спрацювання клапанних гнізд, корозійне спрацювання головок із алюмінієвого сплаву, спрацювання різьби, нещільність прилягання доблка циліндрів. Для виявлення тріщин головку блока піддають гідравлічному випробовуванню на стенді. Для випробування отвори в головці боків герметизують заглушками і в середину нагнітають воду під тиском до 0,4 МПа, при цьому протягом 3 -5 хв на її поверхні не повинно бути протікань. Тріщини водяної сорочки, які не проходять через отвори для шпильок, ремонтують електродуговим зварюванням, епоксидними клеями або встановлюють латки. Для заварювання тріщин у чавунних головках використовують біметалеві електроди. Тріщини в алюмінієвій головці заварюють газовим зварюванням після того, як її нагріли в печі до температури 250 – 300*С.При корозійному зносі алюмінієві головки циліндрів відновлюють так. Пошкоджену поверхню зачищають від слідів корозії фрезеруванням та знежирюють. Потім головку нагрівають до 60-80*С, на пошкоджену ділянку наносять епоксидний клей з алюмінієвим чи цементним наповнювачем. Після затвердіння проводять механічну обробку. Спрацьовані нарізні з’єднання ремонтують встановленням перехідних втулок на різьбі. Жолоблення площини прилягання до блока допускається до 0,15мм. При великому значенні жолоблення площини шліфують.

КЛАПАННІ ГНІЗДА спрацьовуються. Залежно від спрацювання гнізд клапанів їх відновлюють: фрезеруванням або шліфуванням фасок; встановленням нових кілець; фрезеруванням форми фасок. Для цього використовують спеціальні фрези з кутом різальної кромки 15,45,75*.Після закінчення фрезерування ширина отриманої робочої фаски повинна бути 2-3 мм. При заміні КІЛЕЦЬ клапанного гнізда в головці розточують отвір на розмір, при якому товщина кільця повинна бути 6-8мм, а глибина розточки 8-10 мм. Кільця запресовують в розточені гнізда за допомогою оправки, при цьому нагрівають головку до температури 180*С , а кільця охолоджують в рідкому азоті до 196*С. кріплення кілець у головці надійно забезпечується посадкою з натягом 0,15- 0,25 мм. Після встановлення кільця фрезерують до отримання потрібної фаски.

У КЛАПАНАХ спрацьовується :Фаски; Тарілки; Стержні по діаметру і торцях. Ці дефекти усувають шліфуванням на верстаті. Для щільного прилягання тарілки клапана до гнізда проводять притирання. Для притирання використовують спеціальні алмазні пасти. Перед притиранням клапан встановлюють у напрямну втулку, підключаючи під нього слабку пружину, яка повинна підіймати клапан на висоту 10-15 мм над площиною головки. Притирання проводять до появи суцільної матової смужки завширшки 1-2 мм. Верхня її межа повинна розміщуватися на 1,5 мм нижче від краю циліндричного пояска. Після притирання якість герметичності перевіряють пневматичним приладом. Стакан приладу встановлюють на верхню площину блока так, щоб тарілка клапана була в середині його. В стакан грушею нагнітають повітря до тиску 0,400,5 МПа. Зменшення тиску, який визначається манометром, вказує на негерметичність клапана. Клапанний механізм регулюють під час складання двигуна.

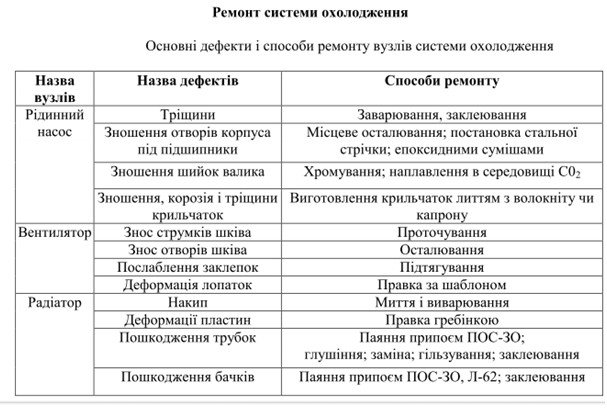

Т Е М А 11. Основні несправності системи охолодження Спpацювання та дефекти системи охолодження.

Ремонт радіатора проводять з метою видалення механічних забруднень та накипу із серцевини, заміни трубок і запаювання тріщин у бачках радіатора. Від забруднення серцевини радіатора очищають скребачкою і щіткою, а найкраще віялом плоского струменя високого тиску. Після очищення радіатор оглядають і випробовують на герметичність. Заглушують отвори патрубків і занурюють його у ванну з водою. В радіатор нагнітають повітря під тиском до 0,1 МПа і після виділення бульбашок повітря переконуються у герметичності трубок, боковин, бачків. Коли з’єднання трубок з опорними пластинами не герметичне, трубки припаюють. Якщо число пошкоджених трубок не перевищує 10-15%, їхні кінці запаюють і таким чином виключають їх з роботи. При більшій кількості пошкоджених трубок їх замінюють новими. Радіаторні бачки ремонтують газовим зварюванням або пайкою твердим припоєм. Після ремонту радіатор перевіряють на герметичність.

Ремонт вентилятора. Полягає у виправленні хрестовини і лопаток, а також у закріпленні лопаток і балансуванні вентилятора. Якщо кріплення лопаток ослаблені або пошкоджені, лопатки переклепують. Слід зберегти форму і кут нахилу лопаток відносно площини обертання. Кут нахилу лопаток для двигунів різних марок становить 3035*.Хрестовину в зборі перевіряють на правильність розміщення лопаток і балансують. Вентилятор у зборі статично балансують на призмах або на спеціальному пристрої.

До дефектів водяного насоса належать: спрацювання втулок і валиків у місцях їх з’єднання; тріщини і відколи деталей, пошкодження різьби. Тріщини в корпусі насоса заварюють біметалевими електродами або замазують епоксидним складом. Спрацювання посадочних місць під підшипники ремонтують насталюванням, наплавленням, нанесенням епоксидного клею або встановленням втулок.

Т Е М А 12. Основні несправності системи мащення

Основними несправностями системи мащення є спрацювання і пошкодження деталей масляного насоса, масляних фільтрів, відцентрового

очисника і клапанів.

У масляному насосі спрацьовується корпус, кришка та шестерні, при цьому подача оливи насосом зменшується, що впливає на зниження тиску в системі мащення. Ремонтуємо корпус насосу шляхом розточування і встановлення стальних втулок на епоксидний клей з наступною обробкою. Площину кришки насоса, яка спрацьована в з’єднанні з торцями шестерень, шліфують до видалення слідів спрацювання. Спрацьовані шестерні насоса замінюють. Після складання насоса валик приводу шестерень повинен вільно обертатись від руки. Його осьове переміщення повинно бути не більшим, ніж 0,3 мм. Складений насос обкатують і перевіряють на продуктивність на стенді. Після обкатки регулюють запобіжний клапан. Він повинен відкриватися при тиску 0,6- 0,8 МПа.

Масляні фільтри для очищення витримують у розчині АМ-15 протягом 5-24 год, а потім промивають у теплому розчині «Лабомід-101» (10 г/л)або у воді. Отвори у форсунках очищають мідним дротом і промивають в гасі. При спрацюванні рухомих з’єднань поверхонь в корпусі замінюють втулки, а поверхню осі відновлюють хромуванням. Ротор фільтра перевіряють на стенді на герметичність і частоту обертання. Одночасно регулюють зливний і редукційний клапани. Робоча частота обертання ротора становить 4500-5000 об\с. Її визначають за вільним розбігом ротора після зупинки подачі оливи. Ротор повинен вільно обертатися протягом 30 с.

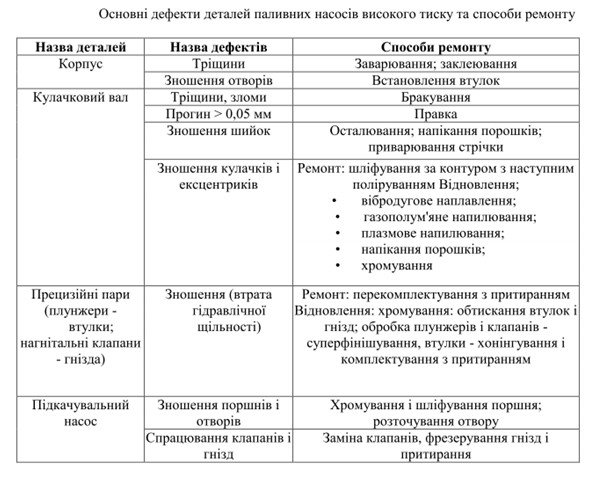

Т Е М А 13. Основні несправності системи живлення

Хаpактеpнi спpацювання та дефекти системи живлення. У процесі експлуатації відбувається спрацювання деталей паливної апаратури дизельних двигунів. Тертьові поверхні можуть пошкоджуватись, внаслідок чого погіршується процес сумішоутворення та згорання палива, виникають перебої в роботі двигуна, знижується потужність і збільшується витрата палива. Під час підготовки до ремонту елементи паливної апаратури очищають і миють ззовні. Паливопровідні отвори закривають запобіжними пробками. Зливні і заливні пробки на паливних насосах загвинчують, щоб у них не потрапив мильний розчин. Паливну апаратуру ремонтують після перевірки її на спеціальних стендах, якщо показники відповідають справному технічному стану, паливну апаратуру не розбирають. Паливні фільтри випробовують на герметичність і гідравлічний опір фільтрувальних елементів. Паливопроводи візуально перевіряють на герметичність, наявність вм’ятин, перегинів. Шаблоном перевіряють конусні наконечники, спрацьованість зовнішніх конічних поверхонь допускається не більше як 0,08 мм. Дротом, діаметром 1,5 мм перевіряють діаметр каналу. Дріт повинен проходити з двох кінців трубки на глибину не менше як 50 мм. Паливопроводи продувають повітрям, щоб перевірити пропускну здатність. Паливопідкачувальний насос розбирають і ремонтують тільки тоді, коли він не забезпечує необхідні характеристики. Поршень і корпус, поршень і циліндр не розкомплектовуються. Деталі, які мають тріщини, відколи, зриви в отворах не ремонтують. Стан підкачувального насоса оцінюють за створеним тиском палива перед фільтром, який повинен бути в межах 0,08 МПа.

Форсунки мають такі дефекти: Поломки і тріщини будь-якого розміру; Засміченість і спрацювання соплових отворів;Залягання голки та спрацювання її ущільнювальної частини; Спрацювання з’єднань деталей з пружиною і усадка пружини; Спрацювання торця корпусу форсунки; Руйнування сітки фільтра в штуцері форсунки; Наявність рисок і слідів корозії на торцевих поверхнях з’єднувальних деталей. Деталі, які мають поломки і тріщини будь-якого розміру, не ремонтують, спрацьовані деталі замінюють.

Паливний насос високого тиску розбирають тільки після перевірки його технічного стану на спеціальному пристрої. Регулюють осьовий зазор кулачкового вала видаленням певного числа прокладок з-під передньої кришки, перевіряють зазор у зчепленні рейка насоса- вінець зубчастий. При нерухомому зубчастому вінцю хід рейки повинен бути не більше 0,25 мм. Корпус насоса з тріщинами і зривами різьби в отворах паливних накалів вибраковують і замінюють новими.Плунжер по зовнішній циліндричній поверхні хромують, піддають хімічному нікелюванню, а після нарощування поверхню шліфують і притирають разом з втулкою. Спрацьовані кулачки розподільного вала наплавляють різними металами й сплавами і обробляють по профілю на спеціальних верстатах, використовують механічну обробку спрацьованих поверхонь деталей під ремонтний розмір, а також використовують додаткові ремонтні деталі – втулки, нарізні перехідники, спіральні нарізні вставки. Паливні насоси після складання перевіряють, регулюють і випробовують на спеціальних стендах.

Т Е М А 14. Перевірка та регулювання форсунок

Перевірка та регулювання форсунок. Неполадки у форсунці виникають через зниження тиску впорскування палива і часткову або повну відмову розпилювачів.

До причин відмови розпилювачів відносять: зависання голки, забивання соплових отворів, втрату герметичності на запірному конусі, зношення соплових отворів або розпилювального конуса, деформацію корпуса розпилювача.

Несправну форсунку на працюючому двигуні виявляють так. Важіль управління подачею палива ставлять у положення, за якого найбільш помітні порушення роботи двигуна. Почергово послабляють накидні гайки трубок високого тиску, чим виключають подачу палива в той чи інший циліндр. Якщо після послаблення накидної гайки кількість обертів колінчастого вала не зміниться, цс означає, що ця форсунка несправна, а якщо зменшується - форсунка справна.

Перевіряють і, за необхідності, регулюють форсунки в такому порядку. Відгвинчують накидні гайки грубок високого тиску і від'єднують дренажну трубку. Гайки трубок високого тиску закривають захисними пробками з комплекту запасних частин (ЗІП), відгвинчують гайки кріплення форсунок і знімають форсунки, надівають на розпилювачі захисні ковпачки, а отвори головок циліндрів закривають дерев’яними пробками. Мідним чи дерев'яним скребком форсунки і розпилювачі очищають від забруднення і промивають у дизельному паливі.

Потім форсунку кріплять у пристосуванні МП-161 ЗА. За допомогою пристосування КИ-562 заповнюють канали форсунки паливом, роблячи важелем приладу 60 - 80 качків за хвилину до появи палива із розпилювача. Визначають за манометром тиск початку впорскування і, за необхідності, регулюють ФОРСУНКУ.

Т Е М А 15. Основні несправності системи живлення карбюраторних двигунів.

СИСТЕМА ЖИВЛЕННЯ КАРБЮРАТОРНИХ ДВИГУНІВ.

Дефекти паливного бака- тріщини і вм’ятини. Незначні тріщини запаюють м’якими або твердими припоями. Великі тріщини або пробоїни бака ремонтують накладенням латок, які припаюють або приварюють. Вм’ятини бака усувають правленням за допомогою молотка і оправки. Після ремонту бак перевіряють під тиском 0,03- 0,05 МПа. Дефекти паливного насосакарбюраторного двигуна: послаблені пружини, нещільна посадка клапанів, нещільність з’єднань, спрацювання важеля приводу. Непридатні пружини замінюють новими. Нещільність у з’єднанні кришки з корпусом усувають притиранням абразивною пастою на плиті. Спрацьовану робочу поверхню важеля відновлюють наплавленням металу і механічною обробкою по шаблону. Спрацьовані отвори в корпусі розвертають під ремонтний розмір. Після ремонту паливний насос перевіряють на стенді на продуктивність, тиск подачі та герметичність. Дефекти карбюратора: спрацювання запірного голчастого клапана, вм’ятини і тріщини на поплавку, спрацювання каліброваних жиклерів, порушене регулювання обмежувача максимальних обертів колінчастого вала двигуна. Спрацьовані жиклери замінюють. Голчастий запірний клапан відновлюють притиранням. Тріщини в поплавку запаюють м’яким припоєм. Перед пайкою випаровують бензин, який потрапив у середину поплавка. Для цього його кладуть у гарячу воду і витримують в ній протягом декількох хвилин. Одночасно по бульбашках визначають місце пошкодження.

Т Е М А 16. Основні несправності муфт зчеплення

Спрацювання і поломка деталей зчеплення виникає при порушенні регулювання в процесі експлуатації. Порушення регулювання відтискних важелів і вільного ходу педалей призводить до збільшення спрацювання накладок, жолоблення, тріщин дисків.

Зчеплення розбирають на універсальних пневматичних стендах. Фрикційні накладки, які спрацьовані по товщині, замінюють новими.

Торцеве биття веденого диска допускається не більш як 1,5мм у крайніх від центру точках. Правлять диск спеціальною вилочною правкою.

Якщо нерівномірно спрацьовані робочі поверхні ведучих дисків, то їх проточують на токарному верстаті до видалення слідів спрацювання та шліфують. Спрацьовані кулачки відтискних важелів наварюють, механічно обробляють і зачищають до потрібного розміру згідно з шаблоном. Деформовані отвори у важелях розвертають під пальці ремонтного розміру. Складену муфту балансують на стенді. Остаточне регулювання муфти проводять після її встановлення на маховик двигуна, при цьому регулюють зазор (34мм) між кінцями відтискних важелів і підшипником виключення.

Т Е М А 17. Основні несправності коробок передач

КОРОБКИ ПЕРЕДАЧ ремонтують при виникненні дефектів у деталях корпусів, при спрацюванні шестерень, валів, шліцьових і шпонкових з’єднань, підшипників кочення та гнізд під підшипники, а також деталей механізмів повороту гусеничних тракторів.

Деталі корпусу ремонтують при появі тріщин, пробоїн, збільшенні посадкових отворів під втулки підшипників і їх гнізда, у разі пошкодження різьбових з’єднань та жолоблення з’єднувальних площин.

Дефекти шестерень: спрацювання зубів по товщині і довжині, пошкодження пазів під вилку переключення передач, спрацювання шліцьових канавок, викришування зубів. Спрацьовані шестерні вибраковують. Спрацьовані пази під вилку переключення передач проточують до одержання рівних бічних поверхонь, а вилки наварюють і обробляють відповідно до ширини паза. Шестерні із спрацьованими шліцьовими канавками ремонтують, розточуючи отвори з наступним запресуванням у них шліцьової втулки. Втулки в отворі закріплюють штифтами або припаюють.

Вали бувають зігнутими, крученими абона них спрацьовані посадкові місця та пошкоджені різьбові, шліцьові і шпонкові елементи. Зігнутий вал встановлюють у центри , індикатором визначають ступінь і місце прогину, потім вал виправляють у холодному стані на пресі. Биття вала більш ніж 0,1мм не допускається. Скрученість валів визначають рейсмусом по прямолінійності шліцьових пазів. Для цього їх кладуть на призми. Скручені вали вибраковують.

Посадкові місця валів у разі значного спрацювання відновлюють наплавленням, обсадкою, роздачею або встановлюють втулки.

Спрацьовану різьбу звичайно проточують. Після цього нарізають нову і виготовляють для неї гайку відповідного розміру. Спрацьовані шліцьові виступи і шпонкові канавки на валах ремонтують наварюванням з наступною обробкою до потрібного розміру.

Посадкові отвори під підшипники відновлюють розточуванням під збільшений розмір і запресуванням стальних кілець. Після обробки до нормального розміру кільця стопорять гвинтами, штифтами або приварюють.

Складені агрегати трансмісії після заправлення оливою обкатують без навантаження і під навантаженням на спеціальних стендах.

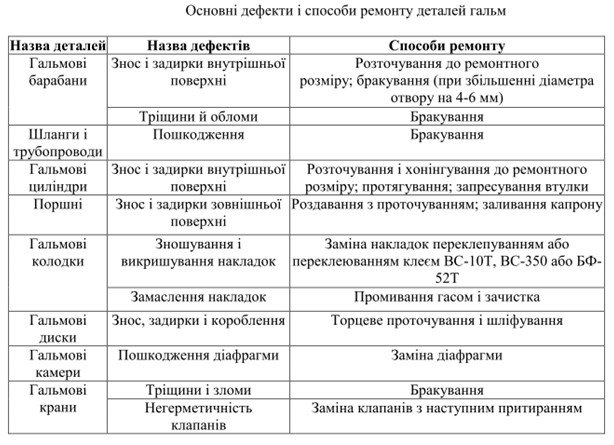

Т Е М А 18. Основні несправності гальмівної системи.

Типові дефекти гальмівних систем: спрацювання фрикційних гальмових колодок, робочих поверхонь гальмових барабанів або дисків, шийок гальмових важелів, осей колодок, пальців, циліндрів, поршнів, манжет, штоків, діафрагм, клапанів гідравлічного і пневматичного приводу гальм, пошкодження шлангів і трубопроводів, несправності компресора.

Гальмові барабани і диски з нерівномірно спрацьованими робочими поверхнями проточують на токарному верстаті до видалення слідів спрацювання. При заміні накладок на проточених барабанах між накладками і колодками розміщують прокладки, товщина яких становить 1\2 різниці між діаметрами нормального і розточеного барабанів.

Головний гальмовий циліндр розточують, а потім запресовують у нього стальну або чавунну гільзу, спрацьовані колісні циліндри розточують і хонінгують під поршні і манжети збільшеного діаметра. Алюмінієві поршні ремонтують роздачею на 0,3-0,4 мм за допомогою пуансона, після чого обточують на токарному верстаті до ремонтного або нормального розміру. Спрацьовані клапани гідравлічного і пневматичного приводів гальм притирають до гнізда. Пошкоджені манжети, гумовотканинні й металеві діафрагми гальмових камер і кранів, а також шланги і трубопроводи вибраковують і замінюють новими.

Т Е М А 19 Регулювання ширини колії коліс Регулювання ширини колії трактора МТЗ-80/82.

Колія трактора може змінюватися в межах від 1250 до 1800 мм (1500-1900 міліметра для МТЗ- 82, МТЗ-82Л) по направляючих колесах і від 1400 до 2100 мм по провідних колесах, що дозволяє працювати в усіх стандартних міжряддях просапних культур. Регулювання колії передніх коліс.

Колія передніх коліс тракторів МТЗ- 80 і МТЗ-80Л регулюється з інтервалами 100 мм при симетричному і 50 мм при несиметричному розташуванні коліс. Для установки необхідної колії направляючих коліс виконаєте наступні операції:

• підніміть домкратом перед трактора до відриву коліс від грунту;

• ослабте болти, вийміть пальці кріплення висувних кулаків в трубі передньої осі;

• пересуньте спочатку перший, а після другий висувний кулак (одночасно змінюйте довжину рульової тяги, обертаючи труби в наконечниках) на величину, що відповідає встановлюваній колії, потім закріпіть кулаки в трубі передньої осі;

• при установці колії 1400 мм і більше за трубу рульової тяги неодмінно замініть подовженими (прикладаються в ЗИП трактора);

• опустіть трактор.

Регулювання сходження коліс. Колія передніх коліс трактора МТЗ- 82, МТЗ-82Л регулюється без ступінчатим гвинтовим механізмом, розташованим на рукавах переднього моста в 3-х інтервалах: 1200- 1500 мм, 1500-1600 міліметра, 1600-1800 міліметра. Для зміни колії підніміть перед трактора (або по черзі передні колеса), забезпечивши просвіт між колесами і грунтом, задні колеса загальмуйте.

Установка передніх коліс трактора МТЗ- 82 на різну колію.

Для установки коліс на ширину колії 1500-1600 замість 1200- 1500 мм (чи навпаки) відверніть гайки кріплення обода колеса до диска і поверніть колесо так, щоб кронштейни обода пройшли ч/з прорізи в диски. Залежно від необхідної ширини колії встановите відповідне взаємне розташування обода колеса порівняльно диска

. Для отримання колії в межах 1600-1800 міліметра зніміть колеса з дисків і поміняйте їх місцями, т. е. ліве колесо поставте на праву сторону, праве – на ліву.При цьому звернете свою увагу на те, щоб напрям обертання шини залишався тим самим (по стрілці, вказаній на боковині). При зміні колії перестановкою обода на диску і коліс з одного борту на інший відповідно змініть положення крил за допомогою зміни кріплень крил. Для цього в кронштейнах і опорах крил є додаткові отвори.

Регулювання колії задніх коліс.

Для зміни колії задніх коліс виконаєте наступні операції:

• підніміть домкратом задню частину трактора до відриву коліс від грунту; відверніть болти кріплення і зніміть кришку черв’яка;

• відверніть на 2-4 обороти болти кріплень вкладиша до маточини одного з коліс і очистите піввісь від бруду;

• обертаючи черв’як, перемістите колесо до отримання необхідної колії, потім болти кріплення вкладиша затягніть повністю і встановіть на місце кришку черв’яка;

• встановіть в необхідне положення 2-е колесо. До 1600 мм колія виходить без перестановки коліс. Для отримання колії понад 1600 мм переставте колеса Розмір А 1400 –

1600 для шин 15.5 -38 Р; 1250 1600 мм для шин 9-42; розмір В 1800-2100 міліметра для шин

15,5 – 38 Р; 1800- 2100 мм для шин 9-42.

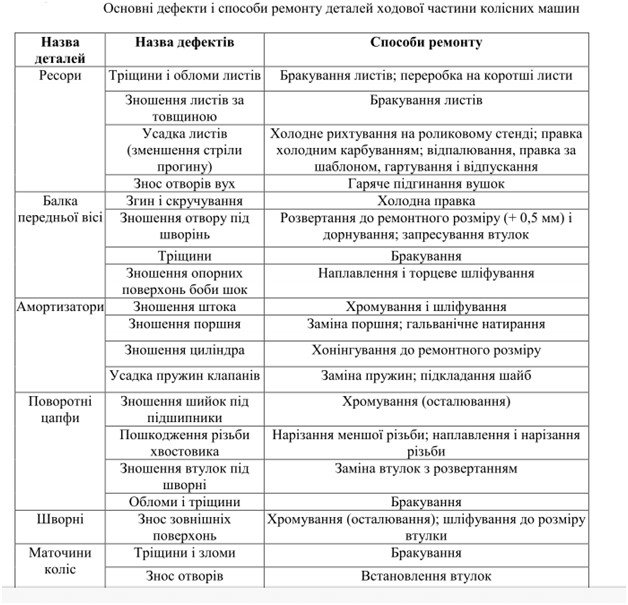

Т Е М А 20. Основні несправності ходової частини колісних тракторів.

Ресори. Характерні дефекти – зменшення стріли прогину, тріщини та поломка окремих листів, спрацювання втулок, пальців, пошкодження центрувальних болтів ресор. Зменшений прогин ресор відновлюють правленням у холодному стані на спеціальному стенді. Тріснуті або поломані листи замінюють. Спрацьовані втулки, пальці, серги, центрувальні болти замінюють новими. Пошкоджену різьбу відновлюють нарізуванням нової. Перед складанням листи ресор змащують графітним мастилом. Складену ресору перевіряють під пресом.

Спрацьовані ущільнення амортизаторів і втулки важелів замінюють. Осі важелів шліфують до видалення слідів спрацювання. Клапани і гнізда притирають один до одного. Складені амортизатори випробовують на відповідність технічним умовам.

Колеса можуть мати такі дефекти: тріщини, вм’ятини, спрацювання отворів під шпильки у маточині, спрацювання посадкових місць під підшипники, послаблення кріплення обода до диска. Тріщини диска, якщо вони не проходять через його центральний отвір або крізь отвори для шпильок, заварюють. Вм’ятини на ободі та диску виправляють вручну з нагріванням або на спеціальному стенді. Биття торцевої частини обода не повинно перевищувати 3-6мм. Спрацьовані отвори під шпильки заварюють, а потім розсвердлюють по кондуктору і зенкують. Послаблені посадкові місця під зовнішні кільця підшипників кочення відновлюють запресуванням в них проміжних кілець після розточування. Потім ці кільця розточують до номінального розміру. Маточини з тріщинами і пошкодженнями шпильками вибраковують.

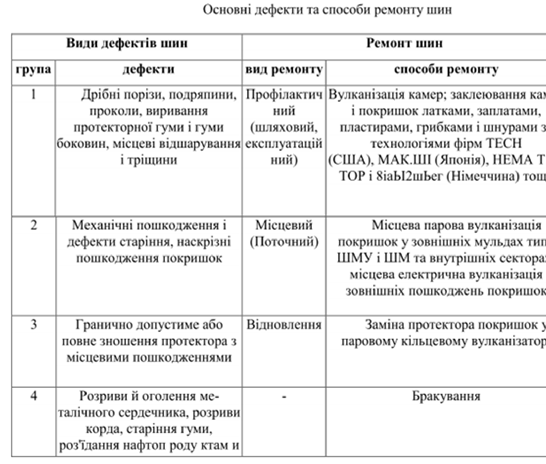

Покришки пневматичних шин можуть мати такі дефекти: розшарування або поломка каркасу, пробоїни та прорізи протектора або боковини, розрив гуми по протектору або боковині, нерівномірне спрацювання протектора, спрацювання рисунка протектора до межі допустимого стану. В разі спрацювання рисунка протектора покришку направляють в ремонт. Під час ремонту камер пошкоджену ділянку і латку роблять шершавими і двічі наносять клей. Прикожному нанесенні клею камеру просушують 25-30 хв при температурі 30-40*С, а потім накладають латку і прикочують роликом. Вулканізацію виконують за допомогою пристрою. При товщині

латки 2 мм і температурі 145*С термін вулканізації 25 хв, а при товщині 4мм-35 хв. Відремонтовані камери перевіряють на герметичність у ванні з водою при тиску повітря в камері 0,03-0,05 МПа.

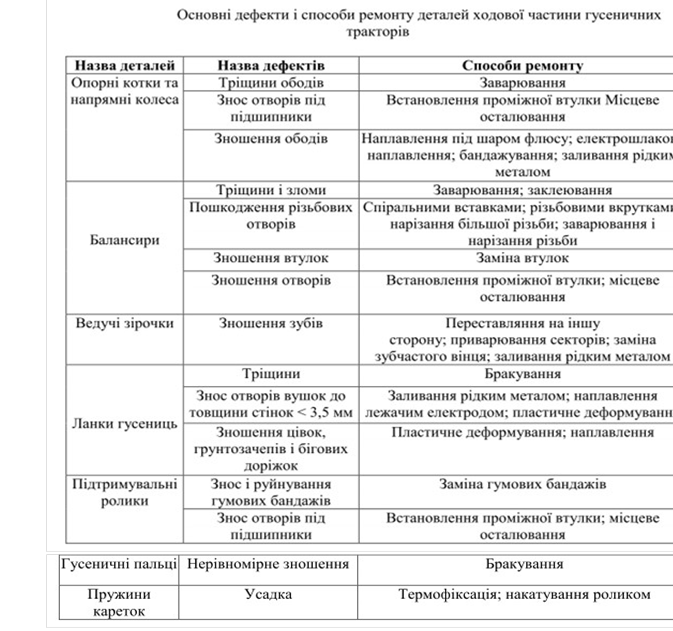

Т Е М А 21 . Основні несправності ходової частини гусеничних тракторів.

Характерним дефектом ходової частини гусеничних тракторів , які працюють в абразивному середовищі, є спрацювання з’єднувальних поверхонь.

У ведучих зірочках спрацьовуються зуби по товщині і висоті, а також отвори під болти або шпильки. Якщо зуби мають одностороннє спрацювання, то ведучі колеса в зборі , без ремонту, переставляють з одного боку трактора на інший. Дуже спрацьовані зуби наплавляють по шаблону електродуговою наплавкою. Спрацьовані отвори ведучих зірочок ремонтують розсвердлюванням під ремонтний розмір, або заварюють, а потім розсвердлюють до нормального розміру, або відновлюють встановленням втулок, які приварюють до корпусу зірочок.Спрацьовані втулки балансирів замінюють, тріщини заварюють. Різьбу в отворах перенарізують на ремонтний розмір, а спрацьовану поверхню отворів під підшипники відновлюють запресуванням у них кілець. Спрацьовані ободи опорних котків наплавляють. Підтримувальні ролики ремонтують напресовуванням кілець та гумових бандажів. Ланки гусениць наплавляють. Спрацьовані пальці замінюють.Спрацьовані важелі керування гусеничних тракторів ремонтують установленням ремонтних втулок. Погнуті важелі випрямляють. Пошкоджені ділянки валиків керування наварюють і проточують. Осьове переміщення важелів на валах регулюють за допомогою шайб.

Напрямні колеса ремонтують при спрацюванні зовнішньої поверхні ободу, наявності тріщин на ободі та спицях, поломці гребеня обода, спрацюванні або пошкодженні різьби під болти кріплення корпусу ущільнення та кришки, а також при спрацюванні отвору під шийку колінчастої осі. Зовнішню поверхню ободу відновлюють наплавленням під шаром флюсу. Тріщини на ободі та спицях заварюють, зламаний гребінь ремонтують приварюванням латок, різьбу в отворах під болти відновлюють, нарізаючи різьбу ремонтного розміру. Спрацьовані посадкові отвори напрямних коліс наплавляють під

шаром флюсу. При наявності тріщин більш ніж у двох спицях, у двох місцях обода і при зломі гребеня на ділянці завдовжки більш ніж 20 мм напрямні колеса

вибраковують.

Т Е М А 22. Основні несправності рульового керування колісних тракторів

Узагальнюючими діагностичними параметрами технічного стану рульового керування колісних машин є величина вільного ходу рульового колеса, відсутність заїдання рульового механізму і витікань масла із вузлів гідрооб’ємного рульового керування або гідравлічного підсилювача, а також шату в кульових з’єднаннях рульових тяг.Перевіряють величину вільного ходу рульового колеса, стан кріплення картера рульового механізму і рульової колонки, люфт у шарнірних з’єднаннях рульових тяг, рівень оливи у картері рульового механізму, роботу гідравлічного підсилювача рульового керування. При наявності вільного ходу рульового колеса вище допустимого визначають, за рахунок якої складової частини відбувалося це збільшення. Для цього перевіряють стан тяг рульового керування, регулювання механізму рульового керування, зазори у карданних з’єднаннях рульового керування і затягування кріплення карданного вала. Осьове переміщення рульового колеса не допускається. Кут повороту рульового колеса не повинен перевищувані 30°. Підвищений вільний хід рульового колеса можна усунути, регулюючи зазори у шарнірах рульових тяг. Збільшений зазор у шарнірах усувають підкручуванням різьбових пробок.Якщо це регулювання не усуває підвищеного вільного ходу рульового колеса, то потрібно відрегулювати підшипники черв’яка, а потім зачеплення робочої пари рульового механізму.

На тракторах, що мають гідравлічний підсилювач рульового керування, зусилля на ободі рульового колеса перевіряють при працюючому на малих обертах холостого ходу двигуні. При цьому зусилля на ободі колеса повинно перевищувати 50 Н, на тракторах без гідравлічного підсилювача ці покази не повинні перевищувати 80 Н.

Рушання трактора ривками є однією із ознак жолоблення фрикційних накладок, ослаблення їх заклепок або поломки пружин.

Т Е М А 23. Основні несправності рульового керування гусеничних тракторів

До основних параметрів технічного стану механізмів керування поворотом гусеничних тракторів відносять спрацювання муфт повороту і втрату пружності натискних пружин, повний і вільний хід важелів та педалей керування поворотом, спрацювання гальм.

На гусеничних тракторах, що мають механізм повороту фрикційного типу (Т74, Т-70), керованість трактором дуже сильно залежить від стану фрикційних муфт повороту і гальм. Спрацювання фрикційних накладок призводить до зменшення сили стиску дисків натискними пружинами, що зменшує сили тертя між дисками і муфти починають пробуксовувати. Окрім того, пробуксовування дисків можливо також внаслідок потрапляння через пошкодження сальників на диски масла, а

також відсутності вільного ходу важелів керування поворотом. Як наслідок,

трактор починає постійно порушувати прямолінійсть свого руху і

потребує постійного втручання механізатора, що погіршує якість польових

робіт

Перевірка і регулювання механізмів керування поворотом гусеничних тракторів. На гусеничних тракторах за допомогою пристосування КИ-9919 перевіряють та у разі необхідності регулюють хід важелів і педалей керування.

Технічний стан муфт повороту оцінюють за величиною зусилля, що прикладається до важеля керування поворотом у момент рушання відповідної гусениці. Величину зусилля перевіряють за допомогою динамометра КИ-16333. Перевірку технічного стану муфт здійснюють у певній послідовності. Для цього у першу чергу встановлюють трактор на рівній горизонтальній площадці з твердим покриттям і здійснюють перевірку та регулювання механізмів керування поворотом. Встановлюють мінімальну стійку частоту обертання колінчастого вала двигуна (на тракторах, що мають гідропідсилювач, попередньо відключають його) і, вимкнувши головне зчеплення, вмикають першу передачу. Переміщенням важелів керування назад до упору вимикають обидві муфти повороту. При цьому один із важелів утримується за допомогою динамометра. Вмикають головне зчеплення і, повільно відпускаючи важіль, що утримувався за допомогою динамометра, фіксують його покази у момент рушання гусениці з місця. Для більшої точності вимірювання потрібно здійснювати декілька разів. Аналогічно здійснюють вимірювання зусилля, при якому відбувається рушання гусениці, на іншому важелі керування поворотом.

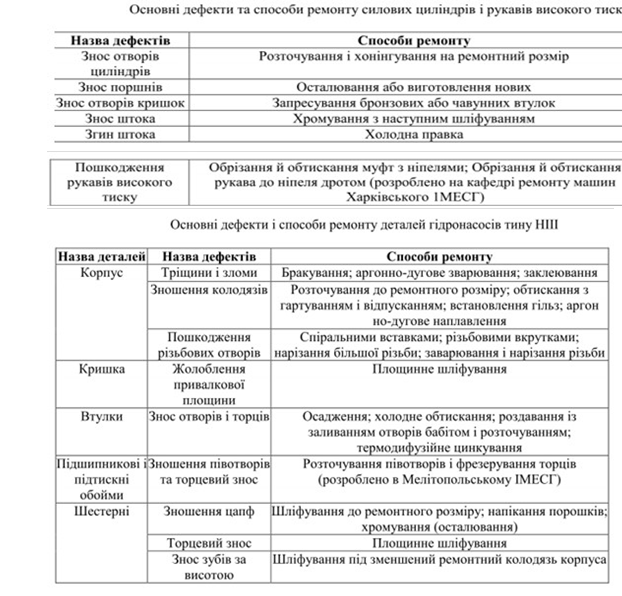

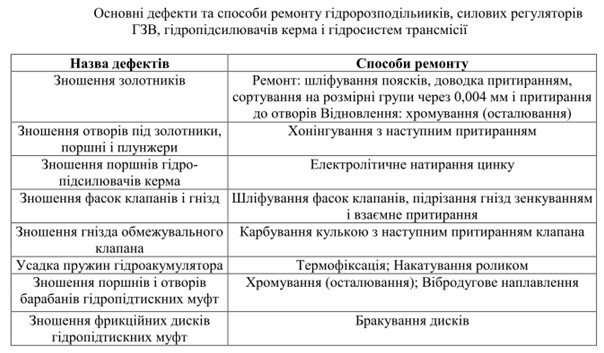

Т Е М А 24. Основні несправності начіпної гідросистеми

Основна умова безвідмовної роботи гідросистеми – використання рекомендованої заводом – виготовлювачем робочої рідини, її чистоти і відсутність підсмоктування повітря. Тому гідросистему потрібно заправляти ретельно очищеною оливою і не допускати послаблення різьбових з’єднань.

Перед ремонтом усі деталі гідросистеми треба промити мийним розчином і витерти ганчіркою, просоченою оливою.

При спрацюванні внутрішньої частини шестерінчастих насосів їх ремонтують обтискуванням у спецпристрої, за допомогою епоксидних компонентів або відновленням гільз. Втулки цих насосів відновлюють осадкою або роздачею із заливанням бабітом. Після заливання втулки розточують під номінальний розмір. Шестерні із спрацьованими торцями відновлюють шліфуванням до зникнення слідів спрацювання. Цапфи шестерень шліфують під зменшений розмір, потім їх хромують або насталюють. Деталі насосів обробляють з великою точністю, після відновлення втулки і шестерні сортують за ремонтними розмірами і групами. Номер групи позначають на торцях цапф і втулок. Складають насоси із втулок і шестерень однієї розмірної групи, при цьому спрацьовані манжети і ущільнення замінюють новими.З’єднання золотник- отвір корпусу розподільника відновлюють розточуванням або алмазним хонінгуванням отвору до повного виведення слідів спрацювання. Після цього в отвір вставляють золотники збільшеного розміру, які відремонтовані хромуванням або обсмолюванням.

При відновленні запобіжних клапанів розподільників їх герметичність відновлюють притиранням до гнізда.Гідроциліндри ремонтують розточуванням на спеціальному верстаті під збільшений діаметр з наступним хонінгуванням.

Поршні відновлюють насталюванням

Шланги обрізають на відстані 40-60 мм від краю пошкоджених кінців, потім знімають гумовий шар до металевої сітки, надягають на шланг (з натягом) відрізок стальної труби, встановлюють у нього наконечник з накидною гайкою і спеціальним пристроєм обтискують відрізок трубки. При цьому утворюється нероз’ємне з’єднання. Після ремонту насоси, розподільники, гідроциліндри і шланги випробовують на стенді спеціальним пристроєм.

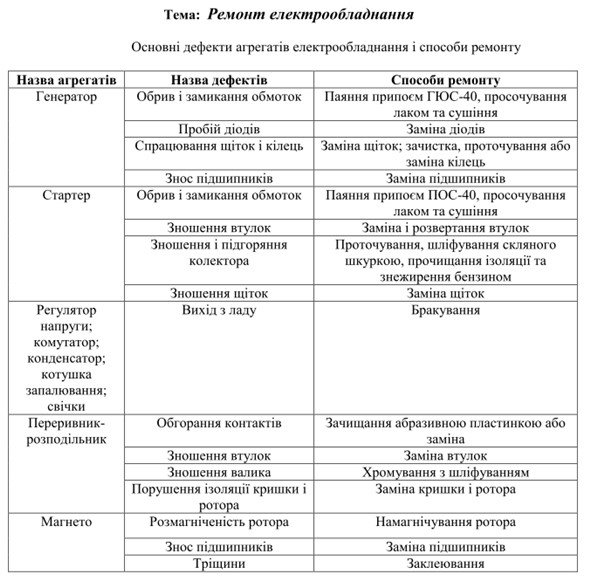

Т Е М А 25. Основні несправності електрообладнання

Електрообладнання ремонтують у стаціонарних майстернях, забезпечених інструментом, приладами і пристроями для ремонту Для перевірки ступеня намагнічування ротора магнето використовують магнітометр МО-4. У разі потреби, ротор намагнічують.Якщо спрацювалися контакти переривника, їх видаляють та припаюють нові. Замінюють також новими спрацьовані кулачки, молоточки, втулки, пружини. Підлягають заміні ушкоджені котушки і конденсатори магнето. При появі тріщин на розподільнику їх заклеюють бакелітовим лаком або клеєм на основі епоксидних смол. Спрацьовані підшипники і прокладки магнето замінюють новими. Якщо у свічок запалювання електроди обгоріли або поламалися, свічки замінюють новими. Якщо електроди та ізолятор цілі, тоді тільки регулюють зазор між електродами (0,6-0,7мм).Якір стартера перевіряють на биття за допомогою індикатора. Допустиме биття колектора не більш ніж 0,05мм, а сердечника – не більше як 0,09 мм. Зігнутий вал якоря правлять на пресі. Задири і подряпини на корпусі якоря усувають шліфуванням. При цьому зменшується діаметр якоря, це зменшення компенсують встановленням прокладок під плюси на статорі. Спрацьовані шийки якоря під підшипники відновлюють хромуванням або насталюванням. Пошкоджену обмотку якоря стартера ремонтують при пошкодженій ізоляції, яку замінюють новою. Спрацьовані робочі поверхні колектора проточують на токарному верстаті. Після проточування поверхню шліфують, заглиблюють ізоляцію між пластинами на глибину 0,60,8 мм. Не підлягають ремонту колектори із замкнутими або розхитаними пластинами. Їх замінюють новими.

Характерні несправності перервника- роздільника:

- Спрацювання контактів перервника;

- Спрацювання підшипника ковзання вала привода і кулькового підшипника диска перервника;

- Ослаблення або поломка пружин відцентрового і вакуумного регуляторів випередження моменту запалювання.

При значному спрацюванні контактів їх замінюють, при малому спрацюванні та пригоранні їх зачищають спеціальною абразивною пластинкою. Під час зачищення слід забезпечити паралельність робочих поверхонь контактів і щільне їх прилягання в замкнутому стані.

Спрацьовані підшипники ковзання (втулки) вала привода і кулькові підшипники диска переривника замінюють новими. Спрацьовані шийки вала відновлюють хромуванням з подальшим шліфуванням до номінального розміру.

Послаблені пружини відцентрового і вакуумного регуляторів усувають натягуванням. Вакуумний регулятор з пошкодженою діафрагмою замінюють новими.

Т Е М А 26. ЛПР Проведення ремонту системи охолодження. Перевірка і регулювання натягу паса приводу вентилятора

Тема: Ремонт системи охолодження. Перевірка і регулювання натягу паса приводу вентилятора

Мета: Закріпити навики проведення ремонту системи охолодження, перевірки і регулювання натягу паса приводу вентилятора

Зміст і послідовність виконання завдання

Загальні відомості

Під час роботи двигуна пас вентилятора поступово витягується, натяг його зменшується і він починає ковзати по шківу. Внаслідок зниження швидкості обертання вентилятора і вала водяного насоса, нерез проковзування паса двигун перегрівається.

Проковзування пасів викликає також їх перегрівання і розшарування. Сильний натяг пасів призводить до швидкого їх витягування та руйнування.

Періодична перевірка і при необхідності регулювання натягу паса приводу

вентилятора є невід’ємною частиною обслуговування машин, спрямованою на

підтримання його в працездатному стані.

Обладнання робочого місця

Двигуни (справні й з попередньо введеними несправностями), комплект ключів, пристрій для перевірки натягу пасів приводу вентилятора, компресора і генератора (КН13918).

Порядок виконання роботи

1. Послабити затяжку гайки болта кріплення генератора до натяжної планки.

2. Послабити затяжку гайки болта (гайок болтів) кріплення генератора до кронштейна.

3. За допомогою монтажної лопатки перемістити генератор (від двигуна) і зафіксувати його в новому положенні, затягнувши гайку болта кріплення генератора до натяжної планки.

4. Перевірити правильність регулювання. Якщо натяг пасу відрегульовано правильно, затягнути болти (гайки болтів) кріплення генератора до кронштейна. У разі потреби регулювання повторити. Правила охорони праці:

1. Забороняється користуватись несправним інструментом.

2. Забороняється обслуговувати і ремонтувати двигун в підвішеному стані.

3. Забороняється працювати з електропристроями без гумових рукавиць і гумових підставок.

4. Забороняється залишати інструмент і запасні частини в місцях підходу до двигуна.

Т Е М А 27. ЛПР Проведення очищення і промивання повітряного фільтра карбюраторного двигуна

ТЕМА: Перевірка стану повітряних фільтрів, герметичності системи живлення

МЕТА: Закріпити навики проведення ремонту системи живлення, перевірки стану повітряного фільтра карбюраторного двигуна.

Загальні відомості

Погіршення очищення палива внаслідок забруднення повітряного фільтру призводить до потрапляння в камеру згоряння, а потім - в систему машення. абразивних частинок високої твердості, які прискорюють спрацювання поршнів, кілець, циліндрів, шийок колінчастого вала і його підшипників, а також інших елементів двигуна.

Порушення герметичності системи живлення призводить до пожежонебезпечності, забруднення навколишнього середовища, втрат палива, зниження потужності та економічності двигуна. Герметичність системи живлення перевіряють візуально.

Обладнання робочого місця

Двигуни, піддони з мийними засобами (бензином), комплект ключів, викрутки.

Порядок виконання роботи Очищення і промивання повітряного фііьтра карбюраторного двигуна

1. Зняти повітряний фільтр з двигуна.

2. Вийняти фільтрувальний елемент і злити оливу з корпуса у заздалегідь підготовлену посудину.

3. Очистити корпус і деталі фільтра від бруду і відкладень, промити неетильованим бензином.

4. Промити фільтрувальний елемент у неетильованочу бензині до повного усунення бруду, занурити у оливу, а потім дати стекти надлишкам оливи.

5. Залити у корпус фільтра свіжу або відпрацьовану, але відстояну не менше доби, оливу для двигуна до рівня, зазначеного мітками на корпусі. Встановити фільтрувальний елемент. 6. Встановити на місце і закріпити повітряний фільтр, приєднати патрубки вентиляції картера.

Правила охорони праці:

1. Забороняється користуватись несправним інструментом.

2. Забороняється обслуговувати і ремонтувати двигун в підвішеному стані.

3. Забороняється працювати з електропристроями без гумових рукавиць і гумових підставок.

4. Забороняється залишати інструмент і запасні частини в місцях підходу до двигуна.

Т Е М А 28. ЛПР Проведення очищення і промивання повітряного фільтра дизельного двигуна.

Тема: Проведення очищення і промивання повітряного фільтра дизельного двигуна.

Мета: Закріпити навики проведенняочищення і промивання повітряного фільтра дизельного двигуна. . Загальні відомості

Погіршення очищення палива внаслідок забруднення паливних і повітряного фільтрів призводить до потрапляння в камеру згоряння, а потім - в систему машення. абразивних частинок високої твердості, які прискорюють спрацювання поршнів, кілець, циліндрів, шийок колінчастого вала і його підшипників, а також інших елементів двигуна. Відстій з паливних фільтрів хіивають під час виконання робіт технічного обслуговування № І. Періодично перевіряють кріплення системи випускання газів (трубопроводи, глушники). Порушення герметичності системи живлення призводить до пожежонебезпечності, забруднення навколишнього середовища, втрат палива, зниження потужності та економічності двигуна

Обладнання робочого місця

Двигуни, місткості для пивання палива і оливи, піддони з мийними засобами (бензином), комплект ключів, викрутки. Порядок виконання роботи

Очищення і промивання повітряного фільтра дизельного двигуна

1. Відокремити від фільтра патрубки відсмоктування пилу, вхідний і вихідний.

2. Зняти кришку, відкрутити гайку-баранець, вийняти фільтрувальний елемент, зняти корпус.

3. Корпус з інерційною решіткою очистити від пилу і відкладень, промити в бензині, дизельному паливі або гарячій воді, продути стисненим повітрям і ретельно просушити.

4. Залежно від забрудненості продути фільтрувальний елемент стисненим повітрям або промити в розчині для миття: при безперервному

зануренні - протягом ЗО хв, при періодичному зануренні 10—15 хв. Потім

промити фільтр у чистій воді та ретельно висушити.

5. Візуально проконтролювати технічний стан фільтрувального елемента, підсвічуючи його з середини лампою. При наявності механічних пошкоджень, розривів гофр- картону, відшарування кришок і кожухів від клею фільтрувальний елемент замінити.

6. Проконтролювати стан ущільнювальних прокладок. Прокладки, які мають пошкодження, замінити.

7. Перевірити стан системи відсмоктування пилу.

8. Скласти фільтр у зворотній послідовності, приєднати патрубки.

Правила охорони праці:

1. Забороняється користуватись несправним інструментом.

2. Забороняється обслуговувати і ремонтувати двигун в підвішеному стані.

3. Забороняється працювати з електропристроями без гумових рукавиць і гумових підставок.

4. Забороняється залишати інструмент і запасні частини в місцях підходу до двигуна.

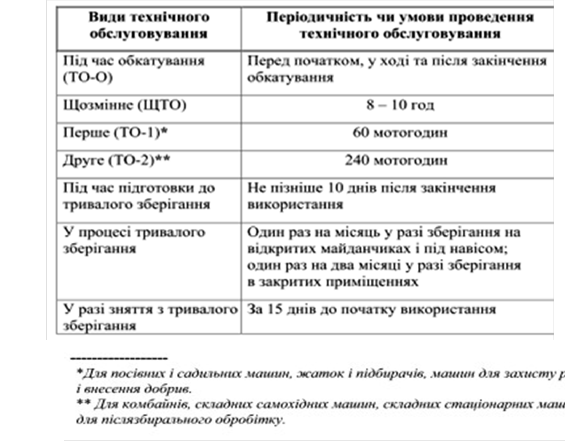

Т Е М А 29. Періодичність проведення технічного обслуговування тракторів, комбайнів і сільськогосподарських машин

Періодичність технічного обслуговування - це інтервал часу або напрацювання між двома послідовними обслуговування ( ремонтами ) одного виду.

Види і періодичність технічного обслуговування трактора

Щоденне технічне обслуговування проводиться через 8-10 мотогодин роботи двигуна.

ТО-1- проводиться через 60 мотогодин

ТО-2 - проводиться через 240 мотогодин

ТО-3- проводиться через 960 мотогодин

Сезонне під час переходу до весняно-літнього періоду експлуатації ( СТО-ВЛ)- за середньодобової температури навколишнього середовища вище +5*С

Сезонне під час переходу до осінньо- зимового періоду експлуатації ( СТО-ОЗ)- за середньодобової температури навколишнього середовища нище +5*С

В особливих умовах експлуатації – під час експлуатації трактора : в умовах пустель і піщаних грунтів; за тривалих низьких і підвищених температур; в умовах високогір’я; на болотистих грунтах; на кам’янистих грунтахю

Під час підготовки до тривалого зберігання- не пізніше 10 днів після закінчення використання

У разі тривалого зберігання – один раз на місяць у разі зберігання на відкритих майданчиках і під навісом; один раз на два місяці у разі зберігання в закритих приміщеннях. У разі знімання з тривалого зберігання – за 15 днів до початку експлуатаці Види і періодичність технічного обслуговування сільгосптехніки.

Т Е М А 30 Щозмінне технічне обслуговування тракторів, комбайнів і сільськогосподарських машин

Щоденне технічне обслуговування проводиться через 8-10 мотогодин роботи двигуна Щозмінне технічне обслуговування (ЩТО):

- очищення трактора від пилу і бруду;

- перевірка зовнішнім оглядом відсутності підтікань палива, масла, електроліту та їх усунення в разі необхідності;

- перевірка рівня масла в піддоні картера двигуна, охолоджувальної рідини в радіаторі і, за необхідності, доливання їх до заданого рівня;

- перевірка роботоздатності двигуна, гальм, рульового керування, систем освітлення і сигналізації, склоочисників.

Т Е М А 31 ТО-1 тракторів, комбайнів і сільськогосподарських машин

Технічне обслуговування №1 (ТО-1) проводиться через 60 мотогодин роботи двигуна.

Обсяг робіт під час проведення ТО-1.

- Виконати операції ЩО.

- огляд (візуальний) трактора;

- перевірка і, за необхідності, регулювання натягування привідних пасів, тиску повітря в шинах;

- технічне обслуговування повітроочисників згідно з інструкцією з експлуатації;

- перевірка акумуляторних батарей і. за необхідності, очищення поверхні, клем, наконечників проводів, вентиляційних отворів у пробках, доливання дистильованої води; - зливання відстою з фільтрів грубого очищення палива, масла, шо попало в гальмові відсіки заднього моста і підсилювача крутого моменту',

конденсату з повітряних балонів;

- перевірка рівня масла в складових частинах трактора і, за необхідності, доливання погодо заданого рівня;

- мащення складових частин трактора згідно з таблицею і карти мащення.

Т Е М А 32 ТО-2 тракторів, комбайнів і сільськогосподарських машин

Технічне обслуговування №2 (ТО-2) проводиться через 240 мотогодин роботи двигуна.

Обсяг робіт під час проведення ТО-2.

- виконати операції ЩО.

- перевірка і, за необхідності, регулювання зазорів газорозпсі діньного механізму, підсилювача крутого моменту, карданне передачі, зчеплення двигуна і приводу ВВП, муфти керування

- поворотом, гальмівних систем колісних тракторів, сходження

напрямних коліс тракторів, вільного ходу рульового колеса, підшипників поворотних кулаків переднього моста, осьового зазору підшипників напрямних коліс, натягу гусениць і шплінтування пальців:

- очищення отворів у пробках баків основного і пускового двиїунів;

- перевірка густини електроліту в акумуляторах і. за необхідності, їх підзарядження; очищення дренажних отворів генератора; заміна масла і мащення складових частин трактора згідно з таблицею мащення; промивання системи мащення двиїуна; очищення відцентрованого маслоочисника; перевірка зовнішніх різьбових та інших з'єднань і, за необхідності, їх підтягування.

Т Е М А 33 ТО-3 тракторів, комбайнів і сільськогосподарських машин. Обсяг робіт під час проведення ТО-3.

Виконати операції ЩО , ТО-1 і ТО-2.

- діагностування окремих систем і механізмів трактора (гідросистеми, електрообладнання, системи пуску, гальмівної системи та ім.);

- ресурсне діагностування трактора, при цьому визначається ступінь зношення і оцінюється залишковим ресурс гільзо- поршневої групи, підшипників колінчастого вала, агрегатів трансмісії, паливної апаратури, якщо вони не потребують ремонту, повинні бути виконані операції ТО-2, а також:

- перевірка і. за необхідності, регулювання форсунок, наливного насоса, зазора між контактами запальної свічки і контактами розмикача магнето, зчеплення пускового двигуна, підшипників напрямних коліс і опорних котків гусеничних тракторів, осьового переміщення кареток підвіски, підшипників кінцевих передач, зачеплень, гідрон іде и лювача, агрегатів гідросистем, стоянкового гальма, підшипників проміжної опори карданної передачі, пневматичної системи; очищення та промивання фільтра-відстійника бака пускового двигуна, паливопідвідного штуцера, кришки і фільтра бака основного і лускового двигунів, фільтрів трубокомпресора і гідравлічної системи, гідропідсилювача керування; перевірка технічного стану стартера та усунення виявлених несправностей;

- перевірка і, за необхідності, регулювання, реле-регулятора; перевірка стану електропроводки та ізоляція пошкоджених проводів;

- перевірка і, за необхідності, переставлення місцями іусеннць і ведучих зірочок;

- огляд шин і, за необхідності, усунення пошкоджень;

- промивання системи охолодження двигуна;

- визначення потужності і годинної витрати палива;

- перевірка роботоздатності механізмів у процесі руху трактора. місць;

- перевірка показань контрольних приладів на відповідність еталонним і, за необхідності, їх заміна;

- заміна елементів фільтра тонкого очищення палива;

- перевірка без розбирання і, за необхідності, регулювання зазорів у підшипниках ведучих зубчастих коліс головної передачі;

- перевірка і, за необхідності, відновлення щільності посадки фланців карданних валів

Т Е М А 34 Зміст операцій сезонного технічного обслуговування під час переходу до весняно-літнього періоду експлуатації;

Сезонне ТО під час переходу до весняно-літньої експлуатаї (СТО-ВЛ):

- зняття з трактора утеплювальних чохлів;

- включення радіатора системи мащення двигуна;

- установлення гвинта сезонного регулювання реле-регулятора положення (літо); - доведення густини електроліту' в акумуляторних батареях і літньої норми:

- видалення накипу із системи охолодження (за необхідності);

- заправлення системи живлення двиїу'на паливом літніх сортії

Т Е М А 35 Зміст операцій сезонного технічного обслуговування під час переходу до осінньо-зимового періоду експлуатації;

Сезонне ТО піл мас переходу до осінньо-зимової експлуатації (СТО-ОЗ):

- -заправлення системи охолодження відповідною рідиною:

- включення індивідуального підігрівана і встановлення утеплювальних чохлів;

- заміна масла літніх сортів на зимові відповідно до таблиці мащення;

- відключення радіатора системи мащення двигуна;

- установлення в положення „З" (зима) гвинта сезонного реіулювання релерегулятора;

- доведення до зимової норми густини електроліту в акумуляторах:

перевірка роботоздат пості засобів полегшення пуску двигуна.

Т Е М А 36 Характерні дефекти робочих і допоміжних органів грунтообробних машин та їх усунення.

Робочі органи грунтообробних машин працюють в умовах, які сприяють їх інтенсивному абразивному спрацюванню. Умови роботи впливають на характер спрацювання робочих органів.

Леміш Під час роботи плуга інтенсивно спрацьовується лезо, що призводить до нерівномірної глибини оранки. Якщо ширина фаски леміша плуга під час роботи досягає 6 -8 мм при куті нахилу 10* при обробітку середніх грунтів, а на важких грунтах 3-4мм при куті

20*, то треба відновити леміши. Форму і фаску леза леміша відновлюють відтяжкою ковальським способом. Шаблоном, який виготовлений по новому лемішу, перевіряють розміри і форму відновлювального леміша. Потім на точилі доводять товщину різальної кромки леза з тильного боку до величини, яка не

перевищує 1 мм. Ширина фаски повинна бути в межах 5-7мм.

Після ремонту леміш термічно обробляють. Спочатку проводять гартування леза леміша по всій довжині на ширину 20—45 мм. Перевірити ступінь твердості леза можна напилком. Якщо він ковзається по лезу, не знімаючи стружки, значить твердість леза задовільна. Далі роблять відпуск, щоб усунути внутрішні напруги після гартування.

Одним із шляхів підвищення стійкості проти спрацювання є виготовлення самозаточувального леза леміша, тобто такого леза, яке в процесі спрацювання ніби переміщалося паралельно собі, зберігаючи для виконання технологічних операцій оптимальний допустимий профіль.

Так, на двошаровому лезі робочого органу може бути нижнє зміцнення або самозаточування першого роду, якщо різальний шар звернений до грунтооброблювальної сторони, і верхнє зміцнення або самозаточування другого роду, коли різальний шар постійно перебуває в контакті з оброблюваним матеріалом.

Чим більша допустима товщина різального шару, а також нижча стійкість проти спрацювання матеріалу робочого органу і менший кут клина деталі, тим краще самозаточування.

Полиця. Для відновлення робочих органів, наприклад, полиць плугів, використовують також наплавлення з різних матеріалів.

Можна також використовувати такі способи ремонту, як відновлення відламаних частин (наприклад, частини носка полиці плуга) приварюванням вставки.

Дисковий ніж. Під час ремонту дискового ножа використовують його заточування на верстаті. Для полегшення процесу заточування використовують спеціальні пристрої.

Лапи. Ремонт лап культиваторів проводять усуненням погнутості лап та заточкою їх леза.

Диски. Різальні кромки дисків лущильників при затупленні заточують на верстаті.

Зуби.Затуплені зуби борін відтягують ковальським способом зламані зуби замінюють новими.

Погнуті і деформовані бруски рами випрямляють, використовуючи спеціальні гідравлічні або гвинтові пристрої. Якищо скручені бруски невеликого перерізу, їх вирівнюють у холодному стані за допомогою спеціальної скоби і важеля, якщо великого перерізу, — нагрівають окремі ділянки до 500 -6000 С з випуклого боку елемента рами. Виправляти треба доти, доки елементи рами не відповідатимуть технічним вимогам на ремонт.

У разі потреби деформовані частини рами, поломані бруски вирізають і замінюють новими із рівноцінного матеріалу. Приварюють їх до основної частини рами у стик. Після виконаним стикових швів на місці з’єднання елементів рам приварюють поздовжніми швами (оскільки поперечні можуть стати причиною перелому бруска) одну або дві латки.