Опорний конспект "Обробка отворів"

Обробка отворів. Класифікація отворів. Вибір припусків. Технічні вимоги до точності розмірів, геометричної форми тощо. Технологічні особливості свердлення, зенкерування, розточування, розгортання, тонкого розточування, протягання, шліфування. Обробка глибоких отворів.

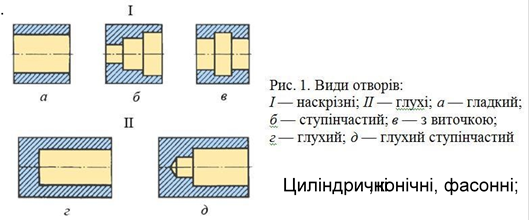

Обробка отворів. Класифікація отворів. Вибір припусків. Технічні вимоги до точності розмірів, геометричної форми тощо. Технологічні особливості свердлення, зенкерування, розточування, розгортання, тонкого розточування, протягання, шліфування. Обробка глибоких отворів. Отвори бувають:

Точність обробки отворів завжди на 1…2 класи більша (гірша) ніж зовнішніх циліндричних поверхонь.

Обробка може бути зі зняттям стружки і без зняття.

До обробки лезовим інструментом належать: свердління, зенкерування, розвертання, розточування , протягування.

Абразивна обробка – шліфування, хонінгування, суперфінішування, притирання, доводка. Без зняття стружки – калібрування за допомогою вигладжуючих прошивок та кульок, а також розкатування. Ефективний спосіб – прошивання на штампі.

Свердління дає 4…5 клас точності і шорсткість Rа

10…20. Подальша обробка – зенкерування, розвертання, розточування,

протягування.

Свердління дає 4…5 клас точності і шорсткість Rа

10…20. Подальша обробка – зенкерування, розвертання, розточування,

протягування.

Отвори діаметром більше ніж 30 мм свердлять двома свердлами і далі обробляють зенкером і розверткою , а для Ø < 30 мм використовують тільки розвертку (3 клас точності і Rа 0,63…2,5).

Для 2 класу точності і шорсткості Rа 0,63…2,5 після свердла отвір зенкерують і розгортають, якщо Ø15…20 мм, а більше 20 мм – 2 розвертки (чорнова і чистова).

При свердлінні отворів під різь діаметр свердла має бути більшим за внутрішній діаметр різі на величину a = 0.3…0,4 мм.

Зенкери бувають: для чистової і чорнової обробки.

Циліндричними і конічними.

Фаски в отворах знімають зенківками, а потаї під торцеві поверхні болтів і гвинтів – цековками (можуть бути з направляючими цапфами) (рис.11.3).

Розгортки можуть бути машинні і ручні, суцільні і розсувні. Ручні мають довгу конічну заточену частину (заборну). Машинні суцільні для отворів діаметром до 30 мм. Для діаметра більше 30 мм – насадні. Розсувні для діаметра 25…100 мм. Зі вставним ножами для діаметра 35…150 мм.

Верстати.

Свердлильні верстати призначені для свердління, зенкування зенкерування розвертання та розточування отворів, нарізання різі мітчиками.

Верстати свердлильної групи поділяють на вертикальні-свердлильні, координатнорозточувальні, радіально-свердлильні і т.ін.

Розточування отворів виконують різцями на токарних верстатах.

Протягування отворів виконується протяжками або прошивками. Протягування замінює розвертання на свердлильному і револьверному верстатах. Круглі протяжки забезпечують 2 клас точності і шорсткість Rа 0,63…0,32. Є також протяжки квадратні, шпонкові, шліцеві.

Верстати для протягування: механічні і гідравлічні, горизонтальні і вертикальні, одно- і багатошпиндельні (7 група).

Шліфування отворів проводять на внутрішньошліфувальних верстатах за наступними схемами:

- при закріпленні заготовки в патроні і її обертальному русі; - при нерухомій деталі (верстати з планетарним рухом шпинделя); - при обертанні незакріпленої деталі – безцентрове.

Хонінгування отворів проводять спеціальним інструментом (хоном), що має абразивні бруски, які можуть розсуватися механічним, гідравлічним або пневматичним способом .

Хон здійснює обертальний рух, а також зворотньо – поступальний. Зону обробки охолоджують солярою. Хонінгування дає шорсткість Rа 0,16…0,32 і 1…2 клас точності.

Абразивний матеріал брусків: електрокорунд карбід кремнію, ельбор. Алмазні бруски дають в 10 разів більшу стійкість.

Притирання отворів здійснюють притирами з чавуну, міді. Притирання відбувається при обертанні притира на ½ оберта у двох протилежних напрямах з одночасним рухом вздовж осі з поливанням солярою. Притирання дає шорсткість Rа 0,16…0,08.

Обробку отворів без зняття стружки здійснюють прогладжуючими прошивками, калібруванням кульками (дорнування) та розкатуванням роликами

Питання для самоконтролю

1. перерахуйте види обробки внутрішніх поверхонь.

2. Охарактеризуйте процес свердління.

3. Охарактеризуйте процеси напівчистової та чистової обробки отворів.

4. Опишіть процес тонкого алмазного розточування.

5. Охарактеризуйте процес протягування отворів.

6. Перерахуйте способи шліфування отворів.

7. Охарактеризуйте процес шліфування отвору при закріпленні заготовки в патроні.

8. Охарактеризуйте процес шліфування отвору на безцентровошліфувальному верстаті.

9. Охарактеризуйте процес хонінгування отворів.

10. Охарактеризуйте процес притирання отворів.

про публікацію авторської розробки

Додати розробку