Поведінка сірки в сталеплавильних процесах . Десульфурації сталі

Міністерство освіти і науки України

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ»

МАРІУПОЛЬСЬКИЙ МЕХАНІКО-МЕТАЛУРГІЙНИЙ КОЛЕДЖ

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Поведінка сірки в сталеплавильних процесах . Десульфурації сталі

Кравченко О.В

2019

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Поведінка сірки в сталеплавильних процесах . Десульфурації сталі

План лекції:

1.Вплив сірки на властивості сталі

2. Джерела надходження сірки в конвертер і поведінка сірки в процесі плавки.

3. Основні фактори сприяють видаленню сірки.

4. Зміна змісту сірки по ходу плавки.

Сірка-шкідлива домішка, потрапляє в сталь головним чином з вихідною сировиною чавуном. Сірка володіє необмеженою розчинністю в рідкому залізі і обмеженою в твердому. Сірка утворює в сталі сульфіди різного складу, розташованих по межах зерен заліза. Сульфід (FeS) щодо легкоплавок (точка затвердіння 1190 ᵒC) і до того ж утворює з залізом ще більш легкоплавку евтектику; тому FeS дуже легко розташовується у вигляді оболонок навколо зерен. Присутність FeS в залізі і сталі має ще іншу несприятливу сторону: оболонки з FeS можуть частково розплавлятися вже при нагревах до світло-червоного розжарювання. При цих температурах буде знищуватися міцний зв'язок між зернами металу. В результаті при нагріванні до світло-червоного каління метал виявляється вельми неміцним і легко дає тріщини при механічній обробці. Таке явище називають красноломкостью. Червоноламкість викликає: утворення гарячих тріщин на злитках, литих заготовках і виробах; поява рванин, тріщин і інших поверхневих дефектів на прокаті; погане зварювання внутрішніх усадочних пустот металу під час прокатки, внаслідок чого головна обрізь від злитків зростає при підвищенні вмісту сірки.

Негативний вплив сірка надає на властивості міцності сталі, особливо при низьких температурах < (-30°С). Отже, підвищений вміст сірки викликає і красноломкость, і хладноломкость стали.

Однак, крім загальної кількості включень, велике значення мають їх форма і розташування. Якщо включення відокремлені і розташовуються всередині зерен, вони набагато менш шкідливі, ніж в тому випадку, коли вони обволікають зерна суцільними плівками. Тому при однаковому змісті домішок потрібно завжди прагнути до того, щоб включення їх по можливості не утворювали плівок навколо зерен. Встановлено, що форма включення залежить в значній мірі від того, наскільки з'єднання легкоплавко, тобто твердне воно раніше металу або після затвердіння металу. Якщо з'єднання тугоплавко, то воно може утворитися у вигляді зерняток ще в рідкій сталі і не буде давати суцільних оболонок навколо зерен твердого металу, а часто навіть може знаходитися всередині зерен (як центр кристалізації). Якщо ж з'єднання легкоплавко саме по собі або утворює ще більш легкоплавку евтектику, то воно буде розташовуватися у вигляді оболонок навколо затверділих зерен металу. Дуже наочний приклад цього ми бачимо на включеннях сульфідів.

Шкідливий вплив сірки на властивості сталі проявляється вже при кристалізації зливків. У кірці металу в процесі затвердіння внаслідок стиснення утворюються значні напруги, які за певних умов можуть привести до руйнування металу і утворення тріщин, якщо не при кристалізації, то при чорновій прокатці злитків.

Таким чином, низький вміст сірки є найважливішим показником якості сталі.

Процес десульфурації металу в умовах окисної плавки досить трудомісткий, що пояснюється несприятливими термодинамічними умовами. Тому по можливості необхідно обмежити надходження сірки в конвертерну ванну з шихтовими матеріалами.

У зв'язку з цим слід оцінити основні джерела, які визначають кінцевий вміст сірки в металі.

Сірка є хімічно активним елементом і утворює різні сполуки, стійкі при високих температурах сталеплавильних процесів і здатні переходити і газову, і в шлакову фази.

Джерелами надходження сірки в конвертер є:

- рідкий або твердий чавун. Залежно від вмісту сірки звичайні передільні Чавуни діляться на три категорії: I - < 0,030 % S, II - < 0,050 % S, III < 0,070 % s.

Оскільки киснево-конвертерний процес здійснюється при високій витраті рідкого чавуну, то кількість внесеної ним сірки є визначальним.

- металевий брухт. Особливу небезпеку становить замаслена сталева стружка і привізною іржавий брухт. Встановлено, що скрап активно поглинає сірку і після зберігання його протягом 1-7 років вміст сірки в окисленій його частині збільшується до 0,2-1,1 %.

- неметалеві шихтові матеріали. Не менш важливе значення має вміст сірки в вапна, яке в основному визначається вмістом її в паливі, використовуваному для випалу вапняку. Відомо, що при концентрації сірки в вапні близько 0,10 % в шихту вноситься 10-15% S від загальної її кількості.

Використання вапна з високим вмістом сірки зводить нанівець заходи, вжиті для отримання металу, гранично чистого по сірці.

Інші матеріали конвертерної плавки- руда, плавиковий шпат, агломерат, доломіт і ін. - не роблять істотного впливу на прибуткову частину по сірці, перш за все, через їх невеликих витрат.

Таким чином, однією з умов отримання низького вмісту сірки в сталі є зменшення її кількості, що вноситься всіма без винятку шихтовыми матеріалами.

В процесі плавки сірка може окислюватися киснем по реакціях:

1) [S]+2 [О]={SO2} на кордоні газ-метал в бульбашках СО, за рахунок кисню металу;

2) (S) + 2(FeO) = 2[Fe] +{SO2} на кордоні газ-шлак в пузирі СО, що знаходяться в обсязі шлаку;

3) на кордоні газ-метал, за участю кисню газової фази [S] + {O2} ={SO2};

4) на кордоні газ-шлак, над ванною (S) + {O2}={SO2}

Таким чином, бульбашки СО, що проходять через товщу металу, забирають деяку кількість сірки.

Основна частина сірки видаляється з металу окислювальним шлаком

Традиційною є схема:

- сірка, що знаходиться в металі у вигляді сульфіду заліза, відповідно до закону розподілу переходить в шлак, [FeS] = (FeS).

- у шлаку відбувається утворення більш міцного і погано розчинного в металі сульфіду кальцію по реакції (FeS) + (СаО) = (CaS) + (FeO).

- сумарна (загальної) реакція десульфурації [FeS] + (СаО) = (CaS) + (FeO).

З структури останнього рівняння випливає, що для поліпшення десульфурації металу насамперед необхідно в шлаку підвищення вмісту вільного СаО, яке можливо підвищенням основності шлаку, і зниження вмісту FeO, яка визначається в основному концентрацією вуглецю в металі.

Основні фактори сприяють видаленню сірки:

1) Вплив температури на коефіцієнт розподілу сірки може бути прямим і непрямим. Прямий вплив пов'язано з тепловим ефектом процесу переходу сірки з металу в шлак. Цей процес є екзотермічним, тому при сталості інших умов, чим вище температура, тим менше Ls, але це вплив незначно, так як тепловий ефект процесу невеликий: -42 кДж/моль.

Непрямий вплив температури на Ls полягає в тому, що при високій температурі можна забезпечити підвищену основність шлаку, яка сприяє збільшенню Ls. Підвищення температури ванни сприяє збільшенню ступеня десульфурації у зв'язку з збільшенням жидкотекучесті шлаку, прискоренням асиміляції вапна і ростом основності шлаку.

2) Вплив складу металу. При зміні складу металу змінюється коефіцієнт активності сірки. Вуглець і кремній підвищують активність сірки в рідкому металі завдяки утворенню сполук з залізом, а марганець зменшує її через утворення сполук з сіркою.

Вплив вмісту вуглецю в металі на активність сірки досить істотно, так як його концентрація велика. Так, на початку плавки [С] = 2,0-3,5 %, тобто активність сірки в розплаві Fe-C-S велика. В кінці плавки на «м'яку» сталь вплив вуглецю, як і інших домішок, на активність сірки пренебрежимо мало.

Знаючи склад металу, можна визначити активність сірки.

3) Роль марганцю. Марганець відіграє особливу роль у боротьбі зі шкідливим впливом сірки. Роль марганцю в десульфурації проявляється на різних стадіях:

- при траспортуванні чавуну від доменного цеху і при витримці, міксері певний розвиток отримує реакція [Mn] + [S] <=> (MnS);

- Марганець чавуну швидко окислюється в конвертерній ванні (з виділенням тепла) і утворюється при цьому МnО прискорює процес розчинення вапна. При подачі кисню МnО в шлаку окислюється до гаусманіту Мn3О4. При взаємодії Мn3О4 с СаО утворюються легкоплавкі з'єднання і процес шлакоутворення прискорюється;

- утворився при окисленні марганцю МnО безпосередньо бере участь в десульфурації (МnО) + (FeS) (MnS) + (FeO).

Практично в готової сталі міститься 0,4-0,8% Мn. Цей марганець активно взаємодіє з сульфідами заліза.

[Mn] + (FeS) про (MnS) + Fe.

Хімічна спорідненість марганцю до сірки при зниженні температури зростає і поступово (у міру зниження температури металу при кристалізації злитка) велика частина сірки переходить з FeS в MnS.

При температурі прокатки вуглецевої сталі (~1100 °С) вже при 0,2 % Мn близько 95% сірки пов'язано в сульфіди марганцю. MnS має температуру плавлення більш високу, ніж FeS (1610-100с), тому легкоплавка сульфідна плівка на кордонах зерен не утворюється.

4) Вплив окисленості металу. Сірка - поверхностноактивный елемент. Кисень також поверхнево активний, тому між ним і сірою відбувається як би «боротьба за поверхню». У тих випадках, коли в металі багато кисню (метал окислений), реакція десульфурації йде насилу.

5) Вплив складу шлаку. Окисленность шлаку. Шлаки окисної плавки містять зазвичай від 8 до 20 % (FeO). Така ступінь окислення шлаку відповідають значення Ls = 2 - 4.

Однак практика конвертації показує, що вплив закису заліза на ступінь видалення сірки носить складний характер.

У киснево-конвертерному процесі збільшення концентрації (FeO) від мінімальної до 12 - 17 % супроводжується зменшенням вмісту сірки в металі для будь-яких ємностей конвертерів. Ця обставина пов'язана з кінетикою процесу. Оскільки збільшення концентрації оксидів заліза визначає швидкість розчинення вапна і фізичні властивості шлаку (рідкотекучість), цей фактор повинен сприяти десульфурації, так як зростає основність шлаку та інтенсивність перемішування його з металом. Подальше збільшення закису заліза в шлаку негативно позначається на видалення сірки, що зрозуміло термодинамічно.

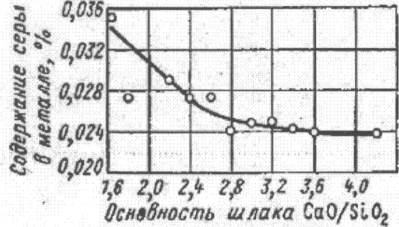

Основність шлаку. Десульфурації металу визначається співвідношенням двох компонентів в шлаку - Si02 і СаО, тобто його основністю. Однак поліпшення десульфурації в киснево-конвертерному процесі при збільшенні основності спостерігається лише до певних меж.

Рисунок 1 - Залежність вмісту сірки в металі від основності шлаку в кінці

продувки

Причиною цього є зниження жидкотекучести шлаку і, як наслідок, погіршення його контактування з металом. Отже, присадки вапна з метою підвищення основності шлаку не можуть привести до бажаного результату, якщо одночасно не супроводжуються збільшенням його окислення. Кислі шлаки мають мінімальну серопоглотительной здатністю і забезпечують L = 0,5-1,5.

Основні окислювальні шлаки звичайного хімічного складу (B > 2,0-2,5) забезпечують Ls = 3-7, іноді до 10, тобто в кілька разів вище, ніж для кислих шлаків. Коефіцієнт розподілу сірки між основним окислювальним шлаком і металом у період окисного рафінування залежить в основному від основності шлаку. Для наведення високоосновного шлаку жидкопорухливого шлаку в ванну здійснюють присадки вапна.

В цілому серопоглотітельная здатність основних шлаків залишається низькою через високу окисленості сталеплавильних шлаків. У кращому випадку коефіцієнт розподілу сірки Ls= (S)/[S] досягає 10, а звичайно змінюється в межах 3-7.

Зміна змісту сірки по ходу плавки.

Динаміка десульфурації тісно пов'язана з процесом формування шлаку і зростання його основності.

За характером поведінки сірки плавку можна умовно розділити на три періоди:

I-помітна десульфурація (перші 40 % часу продування;

II - загасання процесу і деяке підвищення вмісту сірки в металі (ресульфурация);

III - активізація процесу десульфурації.

Швидке видалення сірки на початку продувки обумовлено гомогенністю шлаку через підвищений вміст в ньому FeO. Переходу сірки в шлак в цей момент сприяє підвищена її активність (у зв'язку з високим вмістом вуглецю і кремнію в металі).

Ресульфурація в II періоді збігається зі зниженням в шлаку вмісту оксидів заліза, а прискорення десульфурації в кінці плавки - з різким збільшенням (FeO) і основності шлаку. Це свідчить про те, що окисленість шлаку має вирішальне значення для десульфурації металу, незважаючи на негативний вплив підвищення (FeO) на термодинаміку процесу. Дані промислових плавок показують, що зростання (FeO) до оптимального межі, що відповідає відношенню (FeO)/(CaO) = 0,3, сприяє збільшенню фактичного коефіцієнта розподілу сірки і зниження її вмісту в металі в кінці продувки.

В середині продування підвищення (СаО) при одночасному зниженні (FeO) призводить до насичення шлаку оксидом кальцію, і він потрапляє в двофазну область, де починається випадання кристалів СаО і ортосіліката кальцію. Це зумовлює появу в конвертері «сухого» шлаку і зниження основності рідкої його частини, що викликає перерозподіл сірки між металом і шлаком, тобто явище ресульфурации.

До кінця операції при основності шлаку Ca0/SiO2=3,5 коефіцієнт розподілу сірки ɳs = 6 - 8.

Таким чином, киснево-конвертерний процес не може забезпечити глибоке обессеривание металу. Ступінь десульфурації в конвертері зазвичай становить 30-40%.

В даний час у зв'язку з підвищенням вимог до якості сталі і розливання на МБЛЗ обов'язковим елементом сталеплавильної технології стає ковшевая десульфурації металу.

Таким чином, видалення сірки з металу (десульфурації металу) сприяють:

1) наявність основних шлаків з високою активністю CaO;

2) низька окисленість металу шлаку (мінімум FeO);

3) низька концентрація сірки в шлаку (скачування і наведення нового шлаку);

4) перемішування металу зі шлаком і збільшення поверхні контакту;

5) підвищення температури ванни.

Контрольні питання:

1. Як впливає сірка на властивості сталі?

2. Що таке красноломкость?

3. Які джерела надходження сірки в металі?

4. Опишіть схему видалення сірки з металу в шлак

5. Який вплив робить температура на процес десульфурації?

6. Який вплив робить склад металу на процес десульфурації?

7. Роль марганцю в процесі десульфурації

8. Вплив окислення металу на видалення сірки з металу

9. Що таке окислення і основність шлаку?

10. Вплив окислення шлаку на процес десульфурації

11. Вплив основності шлаку на процес десульфурації

12. Які основні фактори сприяють десульфурациї металу?

Література:

1. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия. Учебник для вузов. — 6-изд., перераб и доп. — М.: Академкнига, 2002. — 768 с.

2 Бойченко Б.М., Охотський В.Б., Харлашин П.С. "Конвертерне виробництво сталі: теорія, технологія, якість сталі, конструкції агрегатів, рециркуляція матеріалів і екологія".Підручник. - Дніпропетровськ: РВА «Дніпро-ВАЛ», 2004. - 454 с.

3. Д.Ф.Чернеги, В.С.Богушевського, Ю.Я.Готвянського. „Основи металургійного виробництва металів і сплавів”. Підручник – Київ: Вища школа, 2006. – 503 с.

4. Явойский, В.И. Металлургия стали. Учебник под редакцией Явойского В.И., Кряковского Ю.В. М.: Металлургия, 1983. - 210 с.

5. Шаповалов А.Н. Теория и технология производства стали: Учебное пособие. – Новотроицк: НФ НИТУ «МИСиС», 2015. – 176 с.

6. Соколов Г.А."Производство стали" М. " Металлургия", 1982 г. 496с

про публікацію авторської розробки

Додати розробку