Презентація на тему «Зубчасті передачі»

План заняття

1.Призначення, будова, принцип роботи, класифікація та застосування зубчастих передач.

2.Підрізання та коригування зубів.

3.Точність зубчастих передач.

4.Основні вимоги до зубчастого зчеплення.

5.Матеріали і конструкції зубчастих коліс.

6.Види руйнування зубів.

Зу́бчаста переда́ча — механізм, що має два зубчасті колеса, які можуть повертатися навколо осей, їх відносні положення зафіксовано й одне зубчасте колесо повертає інше за допомогою послідовної дії зубців, які перебувають у контакті. ДСТУ 3321-2003 визначає зубчастий передавач як «триланковий механізм, в якому дві рухомі ланки — зубчасті колеса, що утворюють із нерухомою ланкою обертову або поступну пару». Зубчаста передача складається з приводного зубчастого колеса (зубчасте колесо із зубчастої передачі, яке обертає інше) і веденого зубчастого колеса (зубчасте колесо із зубчастої передачі, що його обертає інше). Зубчасте колесо із зубчастої передачі, яке має менше число зубців носить назву шестерня. Зубчасте колесо із зубчастої передачі, яке має більше число зубців — колесо (спрощене «спряжене зубчасте колесо шестерні», коли термін явно використано на протилежність до «шестерні».

Основні переваги1. Постійність передавального числа, яке залежить лише від числа зубів зубчастих коліс (u=z2/z1 , де u — передавальне число передачі; z1, z2 — число зубів відповідно ведучого та веденого зубчастих коліс).2. Можливість передачі великих потужностей (до 50000 к. Вт).3. Високий ККД (η = 0,97…0,985).4. Малі габаритні розміри в порівнянні з іншими видами передач (фрикційними, пасовими та ін.).5. Висока надійність та довговічність роботи. Основні недоліки1. Необхідність використання складного обладнання для виготовлення зубів передач.2. Неможливість здійснення безступінчастого регулювання швидкості.3. Робота зубчастого передавача супроводжується шумом, особливо на високих швидкостях. Зубчасті передавачі можуть бути джерелом вібрації.

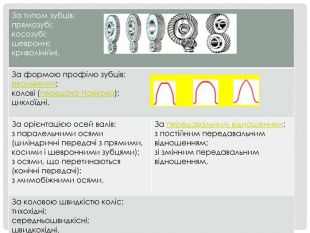

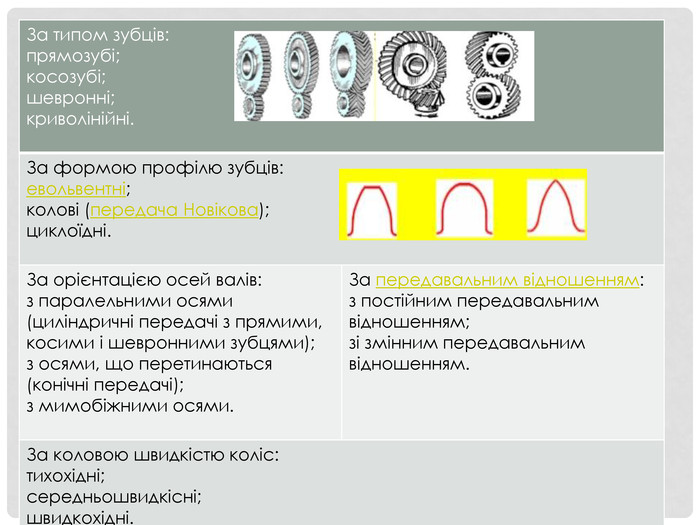

{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}За типом зубців:прямозубі;косозубі;шевронні;криволінійні. За формою профілю зубців:евольвентні;колові (передача Новікова);циклоїдні. За орієнтацією осей валів:з паралельними осями (циліндричні передачі з прямими, косими і шевронними зубцями);з осями, що перетинаються (конічні передачі);з мимобіжними осями. За передавальним відношенням:з постійним передавальним відношенням;зі змінним передавальним відношенням. За коловою швидкістю коліс:тихохідні;середньошвидкісні;швидкохідні.

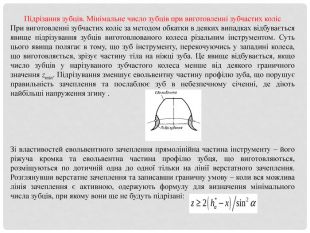

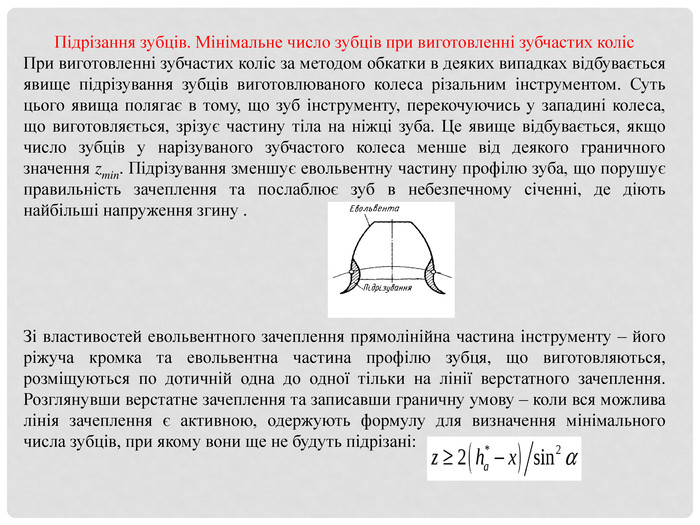

Підрізання зубців. Мінімальне число зубців при виготовленні зубчастих коліс. При виготовленні зубчастих коліс за методом обкатки в деяких випадках відбувається явище підрізування зубців виготовлюваного колеса різальним інструментом. Суть цього явища полягає в тому, що зуб інструменту, перекочуючись у западині колеса, що виготовляється, зрізує частину тіла на ніжці зуба. Це явище відбувається, якщо число зубців у нарізуваного зубчастого колеса менше від деякого граничного значення zmin. Підрізування зменшує евольвентну частину профілю зуба, що порушує правильність зачеплення та послаблює зуб в небезпечному січенні, де діють найбільші напруження згину . Зі властивостей евольвентного зачеплення прямолінійна частина інструменту – його ріжуча кромка та евольвентна частина профілю зубця, що виготовляються, розміщуються по дотичній одна до одної тільки на лінії верстатного зачеплення. Розглянувши верстатне зачеплення та записавши граничну умову – коли вся можлива лінія зачеплення є активною, одержують формулу для визначення мінімального числа зубців, при якому вони ще не будуть підрізані:

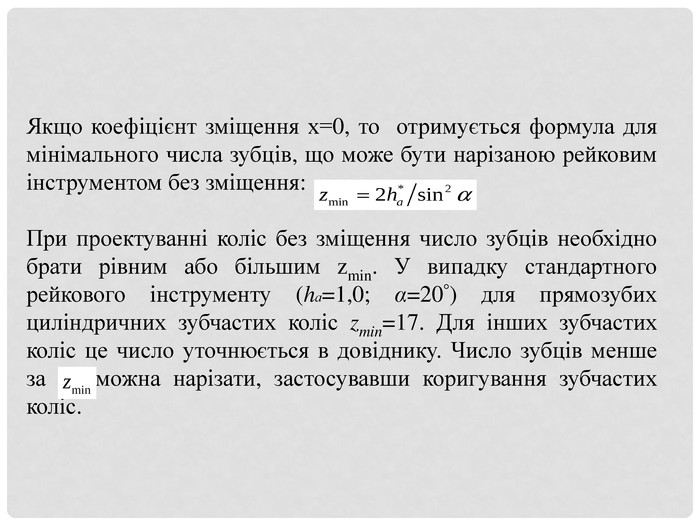

Якщо коефіцієнт зміщення х=0, то отримується формула для мінімального числа зубців, що може бути нарізаною рейковим інструментом без зміщення: При проектуванні коліс без зміщення число зубців необхідно брати рівним або більшим zmin. У випадку стандартного рейкового інструменту (hа=1,0; α=20°) для прямозубих циліндричних зубчастих коліс zmin=17. Для інших зубчастих коліс це число уточнюється в довіднику. Число зубців менше за можна нарізати, застосувавши коригування зубчастих коліс.

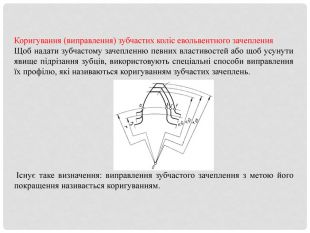

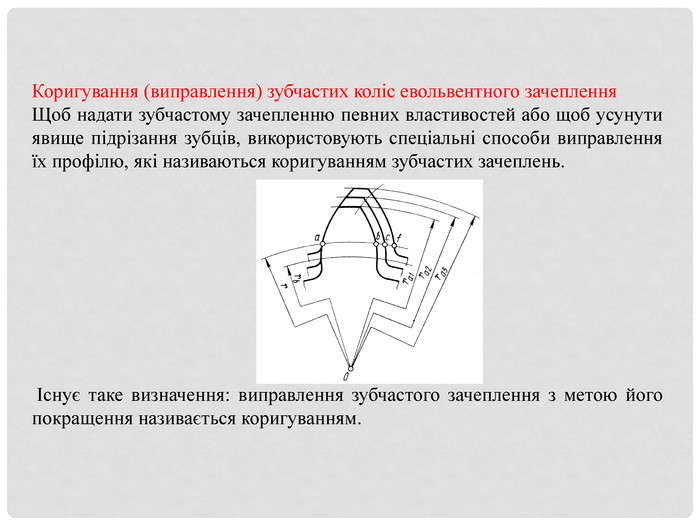

Коригування (виправлення) зубчастих коліс евольвентного зачеплення. Щоб надати зубчастому зачепленню певних властивостей або щоб усунути явище підрізання зубців, використовують спеціальні способи виправлення їх профілю, які називаються коригуванням зубчастих зачеплень. Існує таке визначення: виправлення зубчастого зачеплення з метою його покращення називається коригуванням.

Коригування зубчастих коліс виконується з метою:- підвищити міцність зубців на згин;- підвищити контактну міцність зубців;- зменшити спрацьовування зубців;-підвищити плавність, швидкохідність, безшумність роботи передачі, тобто, змінити ті чи інші якісні показники зубчастого зачеплення (коефіцієнт перекриття, коефіцієнт питомого тиску, коефіцієнт ковзання);- вписати зубчасту передачу у наперед задану міжосьову відстань;- усунути явище підрізання зубців різальним інструментом, якщо число зубців z на виготовлюваному зубчастому колесі менше від деякого граничного значення zmin.

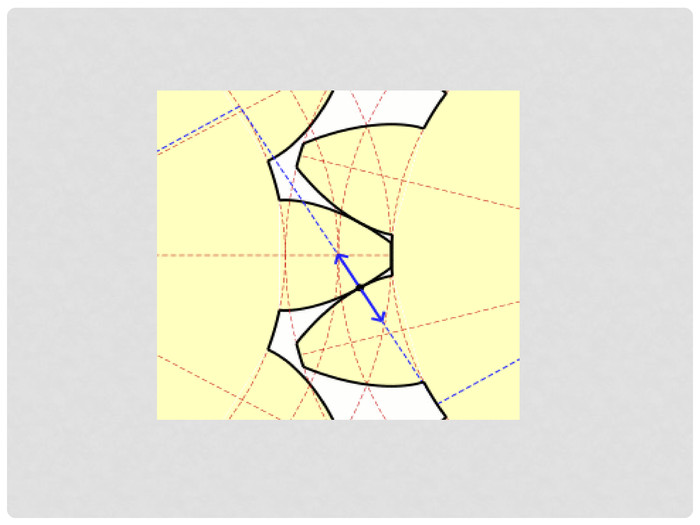

Кориговане зачеплення відрізняється від нормального тим, що профілі зубців виконують іншими, більш доцільними для даної передачі відрізками евольвенти того самого основного кола. Кориговані зубчасті колеса виготовляють на тому самому обладнанні та тим же стандартним інструментом, що й некориговані. Різниця полягає в тому, що для коригування коліс інструмент встановлюють з деяким зміщенням у радіальному напрямі. Відстань, на яку зміщують зубонарізний інструмент, називають зміщенням інструменту. Його виражають у вигляді добутку модуля m на коефіцієнт зміщення х та йому присвоюють знак: при нульовій установці зміщення m·x=0, x=0; при позитивній установці m·x>0, x>0 ; при від’ємній установці m·x<0, x<0 . На рис. показана форма зубців, що нарізані одним і тим же інструментом на одній і тій же заготовці, але з різним коефіцієнтом зміщення. Усі зубці мають однаковий основний діаметр dв, отже профілі зубців накреслені по одній і тій же евольвенті. Чим більше зміщення, тим віддаленішими від основного кола відрізками евольвенти окреслюється профіль зубців. При цьому зменшується кривина евольвентного профілю, зубець в основі потовщується, а на вершині загострюється.

Евольвентне зачеплення - зубчасте зачеплення, в якому профілі зубів виконані по евольвенті кола, що дозволяє передавати рух з постійним передавальним відношенням. Роль евольвентного профілю. Для забезпечення сталості передавального відношення необхідно щоб зуби коліс були виконані по кривій, у якої спільна нормаль, що проведена через точку дотику профілів зубів, завжди проходить через одну і ту ж точку на лінії, що сполучає центри зубчастих коліс, що зветься полюсом зачеплення. Слід відзначити, що крім евольвентного зачеплення, що відповідає згаданій вимозі, існує циклоїдне і колове зачеплення (зачеплення Новікова). Евольвентний профіль будується кінцем відрізка прямої, яка перекочується по колу, тобто вона є дотичною до кола і одночасно нормаллю до профілю евольвенти у відповідній точці. Точки дотику прямої до кола є центрами кривин евольвенти в даній точці. Отже, коло є геометричним місцем центрів кривизни, тобто еволютою евольвенти.

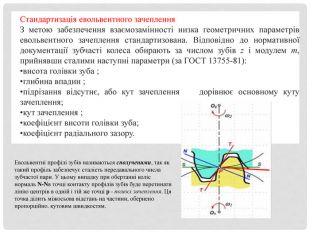

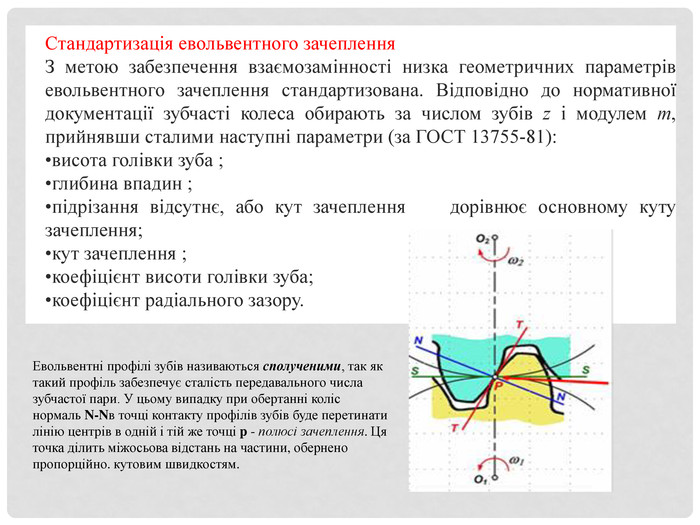

Стандартизація евольвентного зачеплення. З метою забезпечення взаємозамінності низка геометричних параметрів евольвентного зачеплення стандартизована. Відповідно до нормативної документації зубчасті колеса обирають за числом зубів z і модулем m, прийнявши сталими наступні параметри (за ГОСТ 13755-81):висота голівки зуба ;глибина впадин ;підрізання відсутнє, або кут зачеплення дорівнює основному куту зачеплення;кут зачеплення ;коефіцієнт висоти голівки зуба;коефіцієнт радіального зазору. Евольвентні профілі зубів називаються сполученими, так як такий профіль забезпечує сталість передавального числа зубчастої пари. У цьому випадку при обертанні коліс нормаль N-Nв точці контакту профілів зубів буде перетинати лінію центрів в одній і тій же точці p - полюсі зачеплення. Ця точка ділить міжосьова відстань на частини, обернено пропорційно. кутовим швидкостям.

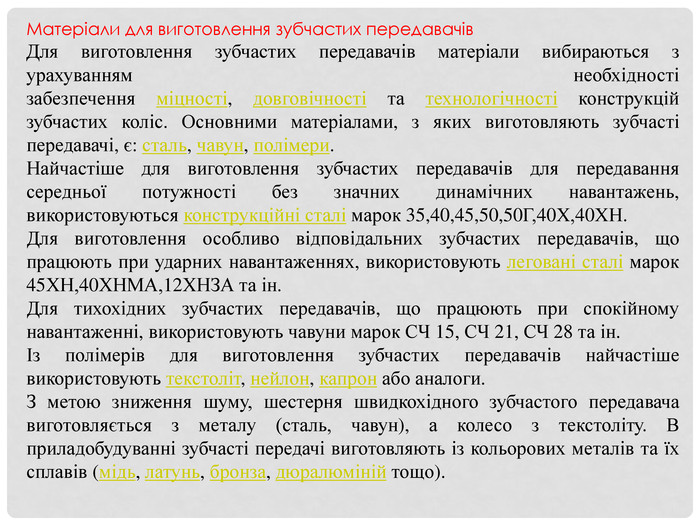

Матеріали для виготовлення зубчастих передавачів. Для виготовлення зубчастих передавачів матеріали вибираються з урахуванням необхідності забезпечення міцності, довговічності та технологічності конструкцій зубчастих коліс. Основними матеріалами, з яких виготовляють зубчасті передавачі, є: сталь, чавун, полімери. Найчастіше для виготовлення зубчастих передавачів для передавання середньої потужності без значних динамічних навантажень, використовуються конструкційні сталі марок 35,40,45,50,50 Г,40 Х,40 ХН. Для виготовлення особливо відповідальних зубчастих передавачів, що працюють при ударних навантаженнях, використовують леговані сталі марок 45 ХН,40 ХНМА,12 ХНЗА та ін. Для тихохідних зубчастих передавачів, що працюють при спокійному навантаженні, використовують чавуни марок СЧ 15, СЧ 21, СЧ 28 та ін.Із полімерів для виготовлення зубчастих передавачів найчастіше використовують текстоліт, нейлон, капрон або аналоги. З метою зниження шуму, шестерня швидкохідного зубчастого передавача виготовляється з металу (сталь, чавун), а колесо з текстоліту. В приладобудуванні зубчасті передачі виготовляють із кольорових металів та їх сплавів (мідь, латунь, бронза, дюралюміній тощо).

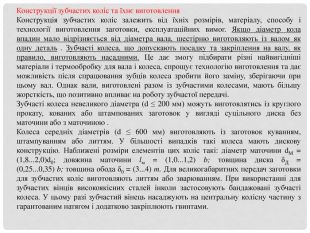

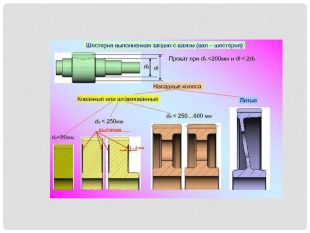

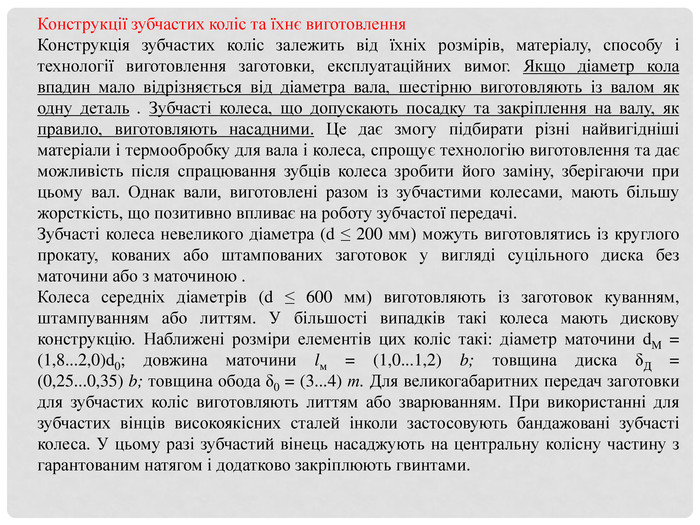

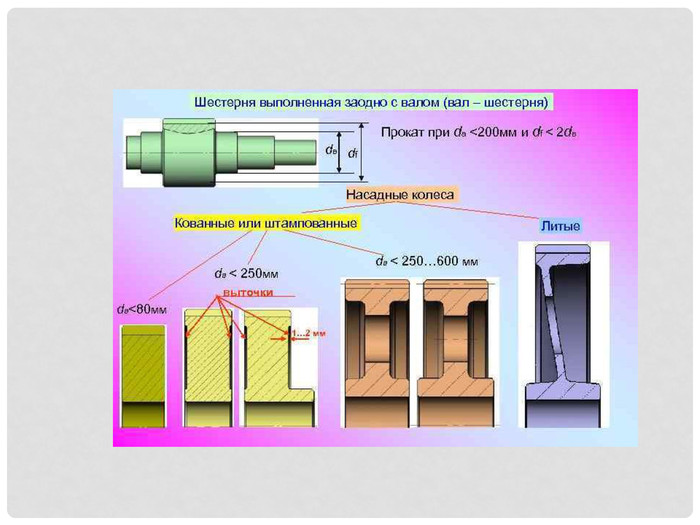

Конструкції зубчастих коліс та їхнє виготовлення. Конструкція зубчастих коліс залежить від їхніх розмірів, матеріалу, способу і технології виготовлення заготовки, експлуатаційних вимог. Якщо діаметр кола впадин мало відрізняється від діаметра вала, шестірню виготовляють із валом як одну деталь . Зубчасті колеса, що допускають посадку та закріплення на валу, як правило, виготовляють насадними. Це дає змогу підбирати різні найвигідніші матеріали і термообробку для вала і колеса, спрощує технологію виготовлення та дає можливість після спрацювання зубців колеса зробити його заміну, зберігаючи при цьому вал. Однак вали, виготовлені разом із зубчастими колесами, мають більшу жорсткість, що позитивно впливає на роботу зубчастої передачі. Зубчасті колеса невеликого діаметра (d ≤ 200 мм) можуть виготовлятись із круглого прокату, кованих або штампованих заготовок у вигляді суцільного диска без маточини або з маточиною . Колеса середніх діаметрів (d ≤ 600 мм) виготовляють із заготовок куванням, штампуванням або литтям. У більшості випадків такі колеса мають дискову конструкцію. Наближені розміри елементів цих коліс такі: діаметр маточини d. M = (1,8...2,0)d0; довжина маточини lм = (1,0...1,2) b; товщина диска δД = (0,25...0,35) b; товщина обода δ0 = (3...4) т. Для великогабаритних передач заготовки для зубчастих коліс виготовляють литтям або зварюванням. При використанні для зубчастих вінців високоякісних сталей інколи застосовують бандажовані зубчасті колеса. У цьому разі зубчастий вінець насаджують на центральну колісну частину з гарантованим натягом і додатково закріплюють гвинтами.

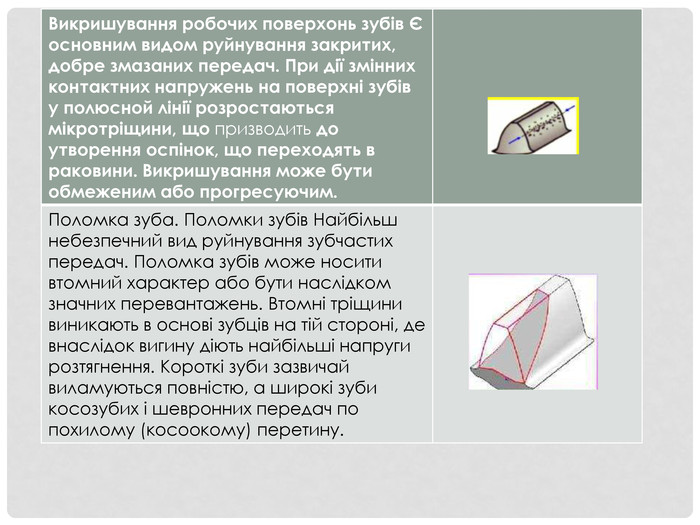

{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Викришування робочих поверхонь зубів Є основним видом руйнування закритих, добре змазаних передач. При дії змінних контактних напружень на поверхні зубів у полюсной лінії розростаються мікротріщини, що призводить до утворення оспінок, що переходять в раковини. Викришування може бути обмеженим або прогресуючим. Поломка зуба. Поломки зубів Найбільш небезпечний вид руйнування зубчастих передач. Поломка зубів може носити втомний характер або бути наслідком значних перевантажень. Втомні тріщини виникають в основі зубців на тій стороні, де внаслідок вигину діють найбільші напруги розтягнення. Короткі зуби зазвичай виламуються повністю, а широкі зуби косозубих і шевронних передач по похилому (косоокому) перетину.

Загальні заходи попередження поломки зубів - збільшення модуля, позитивний зсув при нарізанні зубів, термообробка, наклеп, зменшення концентрації навантаження по краях (жорсткі вали, зуби зі зрізаними кутами бочкоподібні і ін.){5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Абразивне зношування Являє собою процес стирання робочих поверхонь зубів абразивними частинками. У відкритих передачах є основним видом руйнування. У закритих передачах (редукторах) зношування спостерігається рідко, у машин працюють в середовищі засміченою абразивами. Заїдання зубів Цей вид руйнування характерний для важко навантажених і швидкохідних передач. При високій питомій навантаженні відбувається місцевий розрив масляної плівки, нагрів і молекулярне зчеплення сполучених поверхонь з утворенням слідів задирака в напрямку ковзання зубів.

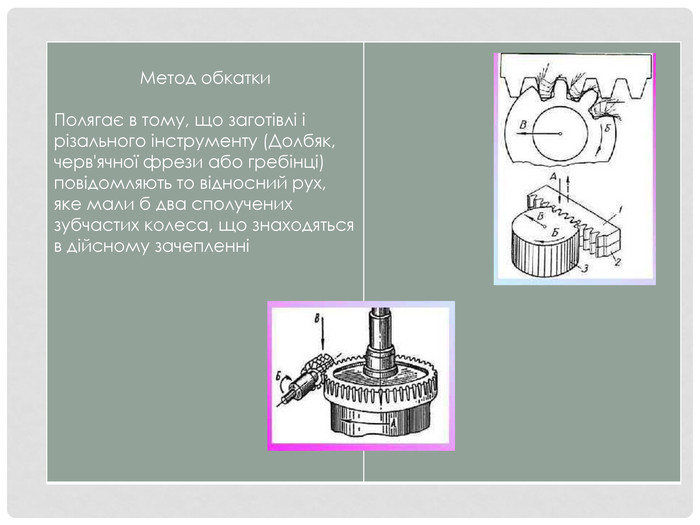

Способи виготовлення зубчастих коліс{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Метод копіювання Полягає в прорізанні западин між зубами модульними фрезами: • пальцьовими - для нарізування прямозубих, косозубих циліндричних і шевронних коліс великого модуля (m = 10 -50 мм) • дисковими - для чорнового і чистового нарізування прямозубих циліндричних коліс, чорнового нарізування зубів косозубих коліс і прямозубих конічних коліс

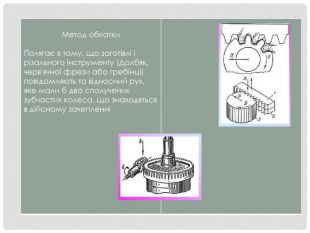

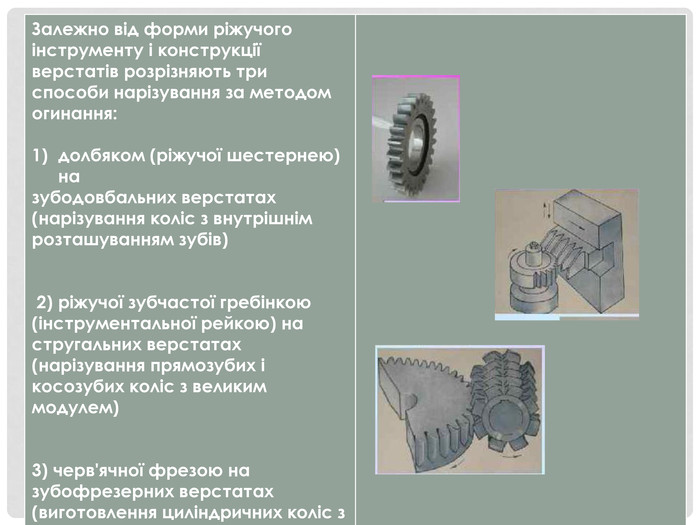

{5 C22544 A-7 EE6-4342-B048-85 BDC9 FD1 C3 A}Залежно від форми ріжучого інструменту і конструкції верстатів розрізняють три способи нарізування за методом огинання: долбяком (ріжучої шестернею) назубодовбальних верстатах (нарізування коліс з внутрішнім розташуванням зубів) 2) ріжучої зубчастої гребінкою (інструментальної рейкою) на стругальних верстатах (нарізування прямозубих і косозубих коліс з великим модулем) 3) черв'ячної фрезою на зубофрезерних верстатах (виготовлення циліндричних коліс з зовнішнім розташуванням зубів)

-

Кожокару Олена 29.11.2021 в 22:46Загальна:5.0Структурованість5.0Оригінальність викладу5.0Відповідність темі5.0

Кожокару Олена 29.11.2021 в 22:46Загальна:5.0Структурованість5.0Оригінальність викладу5.0Відповідність темі5.0 -

Кобцева Наталя Володимирівна 09.09.2021 в 21:43Загальна:4.7Структурованість5.0Оригінальність викладу4.0Відповідність темі5.0

Кобцева Наталя Володимирівна 09.09.2021 в 21:43Загальна:4.7Структурованість5.0Оригінальність викладу4.0Відповідність темі5.0

про публікацію авторської розробки

Додати розробку