Рекомендації щодо методики розрахунку різьбових з'єднань

РІЗЬБОВІ З’ЄДНАННЯ

Різьбове з’є́днання — це розбірне нерухоме з’єднання деталей машин за допомогою нарізі, у якому одна з деталей має зовнішню нарізь, а інша — внутрішню.

Різьбові з’єднання внаслідок їх універсальності, простоти виготовлення, надійності, зручності збирання і розбирання, повної взаємозамінності широко використовуються в усіх галузях техніки. Основні деталі різьбових з’єднань – болти, гвинти, гайки і шайби.

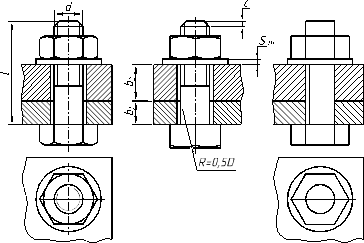

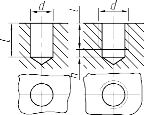

Болт – це стрижень з головкою на одному кінці і різьбою на іншому, на який зазвичай нагвинчується гайка (діаметром стрижня від 6 мм) (Мал.1). Болти застосовують для з’єднання деталей в тому випадку, коли матеріал деталей не забезпечує необхідної надійності нарізі. При достатній товщині та міцності одної з деталей, болт може вгвинчуватися в неї.

Мал..1

Гайка – це кріпильна деталь з нарізевим отвором і конструктивним елементом для прикладення крутного моменту (Мал.2). Застосовується в болтових і шпилькових з’єднаннях, часто у поєднанні з шайбою.

Мал.. 2

Шайби підкладають під головку болта або гвинта для збільшення опорної поверхні і зниження напруги зминання при затягуванні нарізного сполучення; для зберігання від пошкоджень захисних покриттів на деталях, що з’єднуються; для забезпечення стопоріння різьбових з’єднань від самовідгвинчування (Мал.3)

Мал. 3

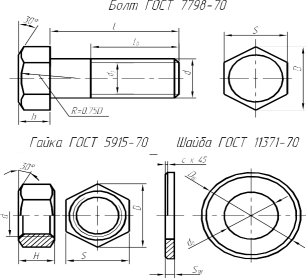

Гвинт – це стрижень з головкою на одному кінці і різьбою на іншому, яким він вгвинчується в отвір для гвинта в одній з деталей, що з’єднуються (Мал.4). Зазавичай діаметри гвинтів до 6 мм. З’єднання гвинтами застосовують при відсутності місця під гайку і в тому випадку, якщо одна з деталей має відносно велику товщину. Гвинти також можуть застосовуватися для з’єднання у парі з гайкою.

Найбільш поширеним типом гвинта в техніці є кріпильний гвинт. Такий гвинт є головною деталлю роз’ємного гвинтового з’єднання, і являє собою стрижень з різьбленням на одному кінці і головкою на іншому.

Головка гвинта служить для притиснення деталей, що з’єднуються і захоплення гвинта викруткою, гайковим ключем, шестигранним ключем (шестигранником) або іншим інструментом. Набули поширення кріпильні гвинти з круглою, шестигранною, квадратною, потайною та іншими головками.

Мал.. 4

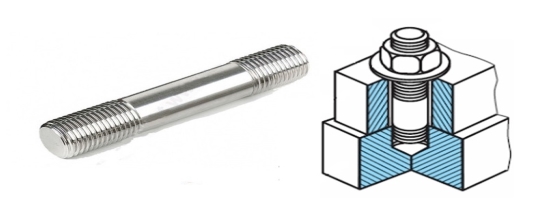

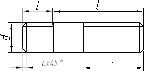

Шпильки використовують замість гвинтів (Мал.5) коли матеріал з’єднуваної деталі з різьбою не забезпечує необхідної міцності і надійності різьблення при частих зборках і розборках. Наприклад, в деталях з алюмінієвих сплавів. Їх також застосовують в конструкціях, що піддаються дії змінних навантажень, так як в шпильці відсутній концентратор напружень в місці переходу від стрижня до голівки болта або гвинта.

Мал.. 5

Основним елементом нарізного сполучення є нарізь. Профіль різьби визначається формою перетину витків в осьовій площині. За призначенням різьби поділяють на кріпильні, призначені для з’єднання деталей, і нарізь для ходових механізмів. За напрямком лінії витків нарізь може бути правою і лівою, за кількістю заходів – однозаходною і багатозаходною.

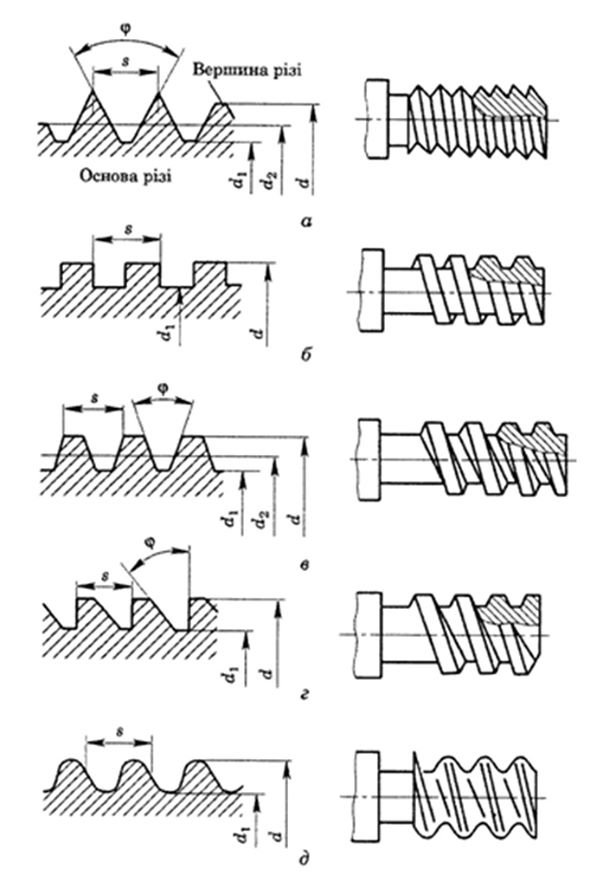

Основними кріпильними різьбленнями є метрична різьба (кут 60 град.) та дюймова різьба (кут 55 град.) трикутного профілю зі зрізаними вершинами і западинами (Мал.6а). Геометричні параметри різьби: зовнішній d , середній d 2 і внутрішній d1 діаметри, крок наріззі S, кут профілю а та число заходів п. Стандартом передбачена нарізь з великим і дрібним кроком. Профілі їх геометрично подібні. Основний видом є різьба з великим кроком. Різьба з дрібним кроком має меншу глибину і відповідно меншу концентрацію напружень. Застосовують її в конструкціях, схильних до динамічних навантажень, в малорозмірних і порожнистих деталях. Метричні різьби на кресленнях позначаються великою літерою М. Наприклад М6 – різьба метрична діаметром 6 мм. Якщо ніяких позначень після цифри немає – по різьба має нормальний крок (дивимося за таблицею – М6 має крок 1 мм). Якщо є позначки – наприклад М6х0.75 – то це означає, що різьба метрича діаметром 6 ммм та кроком 0,75 мм.

У дюймових різьбах всі розміри вказуються в дюймах (дюйм = 25.4 мм), а крок вказується кількістю витків (ниток) на довжину дюйма – наприклад 1/4″х28 (діаметр 1/4″ та крок – 28 ниток на дюйм)

Прямокутна різьба (Мал.6б) використовується у гвинтових ходових механізмах.

Трапецеїдальна різьба використовується в якості основного різьблення для ходових механізмів (Мал.6в). Вона має менший коефіцієнт тертя і відповідно вище коефіцієнт корисної дії механізму. В осьовому перерізі ця нарізь має форму рівнобедреної трапеції.

Упорна різьба застосовується при дії великих односторонніх навантажень (механізми пресів, домкратів та ін.) (Мал.6г). Вона є різновидом трапецеїдальної різьби із зрізаною гранню з одного боку.

Кругла різьба (Мал.6д) виготовляється накаткою і видавлюванням на тонкостінних металевих і пластмасових деталях, а також литтям на чавунних, скляних, пластмасових і інших виробах.

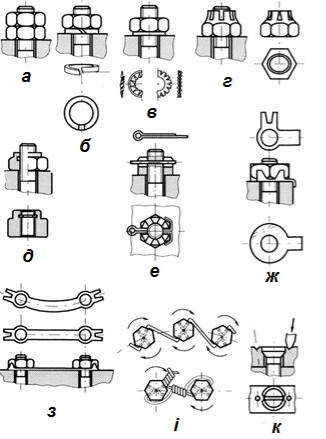

Всі кріпильні різьби при стаціонарних навантаженнях є самогальмуючі, тобто НЕ самовідгвинчуваються. Однак при випадкових або систематичних вібраціях, до яких схильні практично всі механізми, самогальмування не забезпечується. Тому необхідно оберігати нарізні сполучення від самовідгвинчування, тобто вводити їх додаткове стопоріння. Здійснюється стопоріння на двох принципах: підвищенням тертя в різьбі і спеціальними фіксуючими елементами.

Мал.. 6

При затягуванні контргайки (Мал.7а) стрижень болта розтягується, і під дією сил пружності в різьбі створюється додаткове тертя. Цей спосіб стопоріння використовується в основному в стаціонарних конструкціях, так як збільшується маса сполуки. Найчастіше для стопоріння використовують пружинні шайби (Мал.7б). Сили пружності шайби при затягуванні гайки створюють сили тертя в різьбі. Зчеплення між гайкою і шайбою забезпечується, крім того, за рахунок урізування гострих кромок шайби в гайку. Недоліком цього способу є додатковий вигин стержня болта внаслідок зсуву осьової сили відносно центру болта. Для виключення вигину болта використовують шайби стопорні з зовнішніми або внутрішніми зубами (Мал.7в) У цьому випадку сумарна результуюча осьова сила від гайки діє на болт без осьового зсуву і болт працює тільки на розтягування. Стопоріння пружинними шайбами не є високонадійним і використовується в невідповідальних з’єднаннях.

У авіаційному і транспортному машинобудуванні використовують самоконтрові гайки, в яких тертя в різьбі виникає за рахунок радіального натягу. У верхній частині гайка має прорізи (Мал.7г). Після нарізування нарізі верхню частину гайки обжимають, зменшуючи діаметр. Інша самоконтрова гайка має всередині завальцоване поліамидне (в авіації – щільне шкірне) кільце (Мал.7д), в якому нарізь не нарізають, а вона утворюється при нагвинчуванні гайки на болт.

Стопоріння шплинтом (Мал.7е) з корончатой гайкою використовують в з’єднаннях без контрольованої затяжки. Різьбове з’єднання з контрольованим затягуванням при стопорінні шплинтами може виявитися недотягненим або перетягнутим, так як необхідно поєднати проріз в гайці з поперечним отвором в стрижні болта. Різьбові деталі, розташовані на краю корпусу, фіксуються стопорними шайбами (Мал.7ж) з лапками. Одну лапку відгинають на край корпусу, а дві інших на межі гайки.

Групові нарізні сполучення можна стопорити спеціальними шайбами попарно (Мал.7 з ), або обв’язкою дротом, пропущеного крізьотвори з натяжкою в сторону загвинчування гайки (Мал.7і). З’єднання, що не піддаються розбиранню, можна фіксувати пластичним деформуванням (Мал.7к). Різьбові ненавантажені з’єднання також стопоряться за допомогою фарби, лаку, клею.

Мал.. 7

Нарізання різьби

Нарізання різьби – це утворення гвинтової поверхні шляхом зняття стружки чи пластичним деформуванням на зовнішніх або внутрішніх циліндричних і конічних поверхнях.

Нарізання зовнішньої і внутрішньої різьби відбувається за однаковим принципом, відрізняються ці процеси інструментом, що для цього використовується.

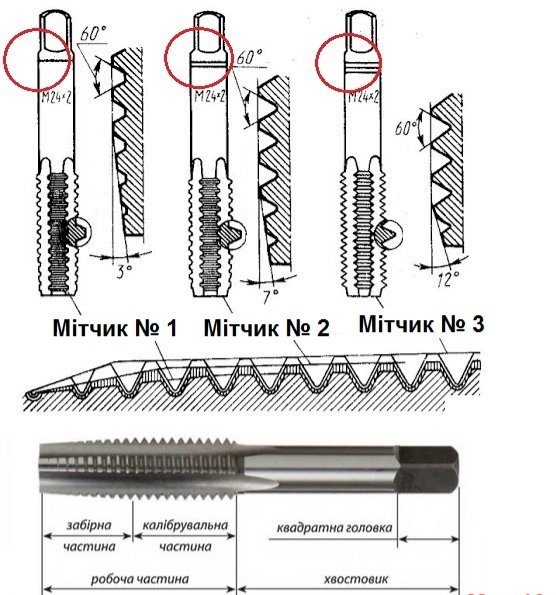

Зовнішню різьбу нарізають за допомогою плашок, а внутрішню – мітчиками. Також нарізання різьби виконують на токарних верстатах (Мал.8). При масовому виробництві різьба виконується пластичною деформацією – накатуванням.

Мал..8

Плашка – інструмент, виготовлений із загартованої сталі, для нарізання зовнішньої різьби трикутного профілю (Мал.9).

Мал..9

Мітчик – інструмент, виготовлений із загартованої сталі, для нарізання внутрішньої різьби трикутного профілю (Мал.10).

Мал..10

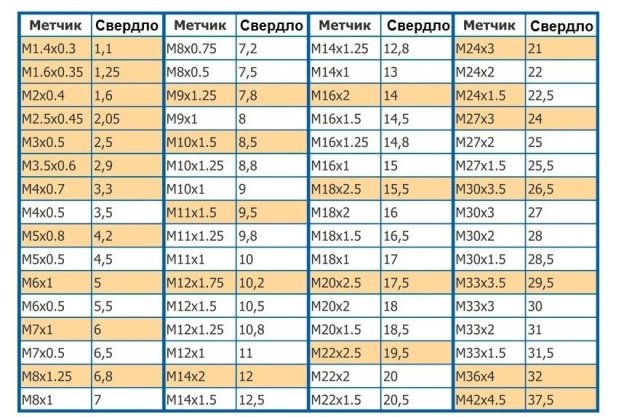

На останок пропоную таблицю визначення діаметра свердла для отвору під нарізання внутрішньої різьби (Мал.11).

Мал..11

Параметри болтового з’єднання. Робоча довжина болта l (рис. 12) розраховується за формулою:

або за спрощеною формулою:

l = b1 + b2 + Sш + Hг + k (мм),

l = 1,3d + b1 + b2…,

де d – діаметр різьби; b1 i b2 – товщина деталей, які з’єднуються; Sш – висота шайби; Hг –

висота гайки; k – запас різьби на виході, що включає висоту фаски, k = 0,5d.

Після обчислення робоча довжина болта l заокруглюється до найближчого стандартного значення із ряду: 10, 12, 14, 16, 20, 25, 30,35,40,45, 50, 55, 60, 65, 70,75, 80, 90, 100, 110, 120,

130, 140, 150.

а б

Рис. 12 – Болтове з’єднання; а – повне зображення, б – спрощене зображення

Формули для розрахунку розмірів болтів і гайок

|

Внутрішній діаметр різьби |

d1 = 0,85d; |

|

Діаметр описаного кола головки болта, або гайки |

D = 2d; |

|

Висота головки болта |

H = 0,7d; |

|

Висота гайки |

HГ = 0,8d |

|

Довжина різьбової частини болта |

l0 = 2d + 6 |

|

Діаметр фаски головки болта |

D1 = 1,73d ~ S |

|

Висота фаски |

c = 0,15d |

|

Зовнішній діаметр шайби |

Dш = 2,2d |

|

Внутрішній діаметр шайби |

dш = 1,1d |

|

Товщина шайби |

Sш = 0,15d |

|

Діаметр отвору в деталях |

dо = 1,1d |

|

Радіуси закруглень |

R визначаються графічно |

Розміри болтів, гайок і шайб відповідно до їх діаметра різьби наведені у таблиці

Параметри болтів, гайок і шайб, мм

Параметри болтів, гайок і шайб, мм

|

o

Креслення: болт, гайка, шайба |

d |

P |

D |

S |

h |

H |

Sш |

c |

|

8 |

|

14,4 |

13 |

5,5 |

6,5 |

1,6 |

0,4 |

|

|

10 |

|

18,9 |

17 |

7,0 |

8,0 |

2,0 |

0,5 |

|

|

12 |

|

21,1 |

19 |

8,0 |

10,0 |

2,5 |

0,6 |

|

|

16 |

|

26,8 |

24 |

10,0 |

13,0 |

2,5 |

0,8 |

|

|

20 |

|

33,6 |

30 |

13,0 |

16,0 |

3,0 |

1,0 |

|

|

24 |

|

40,3 |

36 |

15,0 |

19,0 |

4,0 |

1,0 |

|

|

27 |

|

45,2 |

41 |

17,0 |

22,0 |

4,0 |

1,2 |

|

|

30 |

|

51,6 |

46 |

19,0 |

24,0 |

4,0 |

1,2 |

|

|

36 |

|

61,7 |

55 |

23,0 |

29,0 |

5,0 |

1,6 |

З’єднання гвинтове

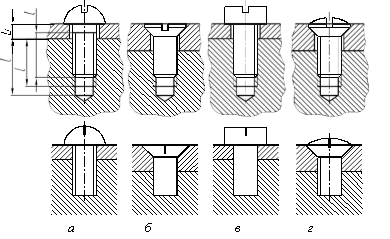

Для з’єднання деталей, одна з яких має різьбовий отвір, застосовують гвинти. Гвинти розрізняються за формою головки. На рисунку 13 зображені такі гвинти:

а) з напівкруглою головкою (ГОСТ 11473–72); б) з потайною головкою (ГОСТ 11475–72); в) з циліндричною головкою (ГОСТ 1491–72);

г) з напівпотайною головкою (ГОСТ 11474–72).

г) з напівпотайною головкою (ГОСТ 11474–72).

а б в г

Рис. 13

Робоча довжина гвинтів l (рис. 13 а, б, в, г) визначається за формулою:

l = b + 2d (для гвинтів з виступаючою головкою), де b – товщина деталі, що приєднується; d – діаметр різьби гвинта.

Розраховану довжину округлюють до найближчої стандартної величини ряду довжин (мм): 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80.

Довжина різьбового кінця l0 береться із таблиць або визначається за формулою – l0=

2d + 6.

Перед викреслюванням гвинтового з’єднання необхідно розрахувати розміри гнізда

(отвору) під гвинт: глибина гнізда l2 = 2d + 0,5d; глибина нарізання різьби гнізда l1 = 2d +

0,25d; діаметр свердління гнізда d1 = d – p, де p – крок різьби .

![]()

![]()

![]()

На рисунку 14 показані зображення з’єднань двох деталей різними гвинтами у повному і спрощеному вигляді.

На рисунку 14 показані зображення з’єднань двох деталей різними гвинтами у повному і спрощеному вигляді.

Рис. 14– З’єднання гвинтові – повне і спрощене зображення

З’єднання шпилькою

Розміри елементів шпильки: d – діаметр різьби; p – крок різьби; l0 – довжина різьбового кінця; c – висота фаски наведені у таблиці .

Розміри шпильок, мм

|

d |

8 |

10 |

12 |

16 |

20 |

24 |

27 |

30 |

36 |

|

p |

1,25 |

1,5 |

1,75 |

2,0 |

2,5 |

3 |

3 |

3,5 |

4 |

|

l0 |

22 |

26 |

30 |

38 |

46 |

54 |

62 |

66 |

78 |

|

c |

1,6 |

1,6 |

1,6 |

2,0 |

2,5 |

2,5 |

2,5 |

3,2 |

3,2 |

|

Стандартний ряд довжин, мм: 35, 38, 40, 42, 45, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120 |

|||||||||

Робоча довжина шпильки (рис. 15) розраховується за формулою та заокруглюється відповідно до даних таблиці:

l = b + Sш + H + k,

![]()

![]()

![]()

![]()

де b – товщина приєднуваної деталі (рис. 15); Sш – висота шайби; H – висота гайки; k – запас різьби шпильки на виході, з врахуванням висоти фаски k = (0,2...0,5)d.

де b – товщина приєднуваної деталі (рис. 15); Sш – висота шайби; H – висота гайки; k – запас різьби шпильки на виході, з врахуванням висоти фаски k = (0,2...0,5)d.

![]()

![]() Рис. 15 – Шпилька, гніздо під шпильку і складальне креслення з’єднання Обчислену довжину шпильки закруглюють до найближчої величини зі стандартного ряду

Рис. 15 – Шпилька, гніздо під шпильку і складальне креслення з’єднання Обчислену довжину шпильки закруглюють до найближчої величини зі стандартного ряду

довжин.

Розмір довжини посадочного кінця шпильки l1 (рис. 15) залежить від властивостей матеріалу – міцності та пластичності гнізда деталі. Він визначається стандартом, і вибирається згідно таблиці відповідно до стандарту на шпильку.

Розмір посадочного кінця шпильки в залежності від діаметра різьби, мм

|

Стандарт на розміри шпильки ГОСТ |

22032–76 |

22034–76 |

22036–76 |

22038–76 |

|

Довжина посадочного кінця шпильки, l1 |

d |

1,25d |

1,6d |

2d |

Глибина свердління гнізда l2 = l1 + 0,5d. Недоріз різьби в гнізді h = (3...4)p. Діаметр отвору під різьбу гнізда d1 = d – P. Діаметр прохідного отвору d0 = 1,1d.

Приклади позначення кріпильних деталей

Болт з шестигранною головкою (нормальної точності) діаметром різьби 12 мм, довжиною 60 мм, класу міцності 5.8, виконання 1, з великим кроком різьби з полем допуску 8g, без покриття:

Болт М12 60. 5.8 ГОСТ 7798–78.

Гайка шестигранна (нормальної точності) діаметром різьби 12 мм, класу міцності 5,

виконання I (з двома фасками), великим кроком різьби, полем допуску 7H, без покриття:

Гайка М12.5 ГОСТ 5915–78.

Гвинт з’єднувальний з напівкруглою головкою, виконання 1, нормальної точності виготовлення з діаметром різьби 12 мм, великим кроком і полем допуску 8g, довжиною 50 мм, класу міцності 5.8 без покриття:

Гвинт М12 50 5.8 ГОСТ 17473–78.

Шпилька нормальної точності з діаметром різьби 16 мм, великим кроком різьби 2 мм, полем допуску 8g, довжиною 120 мм, довжиною загвинченого кінця 20 мм, класу міцності 5.8 без покриття:

Шпилька М16 120 5.8 ГОСТ 22034–76.

На навчальних кресленнях в умовному позначенні болтів, гайок, гвинтів і шпильок дозволяється не позначати пункти 6 (поле допуску), 9 (застосування спокійної сталі), 10 (вид покриття) і 11 (товщина покриття).

Шайба кругла виконання 2, на діаметр стержня 12 мм, із сталі 10, покриття окисне, товщиною 9 мкм:

Шайба 2. 12. 059 ГОСТ 11371–68.

Розв'язання задач

Приклад1. Бовт М24 затягують гайковим ключем, довжина якого l=15d. Сила робочого на кінці ключа Fp=180 Η. Визначити силу затяжки болта Fo, якщо коефіцієнт тертя у різьбі й на торці гайки f=0,15.

Розв'язання:

1. За табл. для М24 маємо ρ = 3 мм, d2= 22,051 мм. Кут підйому одно західної різьби

tgψ=p/πd2=3/3,14·22,051=0,0433; ψ=2,480

2. Приведений кут тертя при α' = α/2 = 30°

φ’=arctg(f/cosα‘)=arctg(0,15/cos30°) =0,173=9,820

3. Момент на ключі від сили Fp

Тзав = Fр·l=180·15·24=64800Н·мм

4. Гайка М24 має діаметр фаски D1 =36 мм. Діаметр отвору під болт

приймаємо do = 25 мм. Сила затяжки болта :

![]()

Виграш у силі Fо/Fр=13812/180=76,73раза.

Для стандартних метричних різьб при стандартному ключі l=(14-15)d виграш у

силі 70-100раз.

Приклад2. Сталеві смуги , розтягнуті силою F=2,8кН, кріпляться за допомогою двох болтів , виконаних із сталі класу міцності 4.6. Визначити діаметр болтів. Навантаження постійне.

Розв'язання:

1 . Для болтового з'єднання з неконтрольованою затяжкою за табл. приймаємо [ sT ] = 3,5 у припущенні, що зовнішній діаметр різьби знаходиться в інтервалі

16 ... 30 мм. За табл. σт = 240 Н/мм2.[SТ] – потрібний коефіцієнт запасу міцності, табл.3

Допустиме напруження розтягування [σ]ρ= σт /[sт]=240/ 3,5 Н/мм2 = 68,5 Н/мм2.

2 . Приймаємо коефіцієнт запасу по зсуву листів К = 1,6 і коефіцієнт тертя f= 0,16 .

Необхідна сила затягування болта

![]()

3. Розрахункова сила затяжки болта

Fрозр=1,3·Fо =1,3·7=9,1кН

Розрахунковий діаметр різьби

![]()

і –кількість площин зрізу болта;

z – кількість болтів.

За табл. приймаємо різьбу М16 з кроком р = 2 мм, для якої

dp = d - 0,94 ρ = 16 - 0,94 • 2 мм = 14,12 мм> 13,15 мм. Болт Μ16 придатний.

Література.

- Павлище В. Т. Основи конструювання та розрахунок деталей машин: Підручник. — Афіша.

- Коновалюк Д. М., Ковальчук Р. М. Деталі машин: Підручник. — Вид. 2-ге .-К.: Кондор, 2004.

- Хомик Н. І. Деталі машин: курс лекцій / Н. І. Хомик, А. Д. Довбуш, О. П. Цьонь. — Т.: ФОП Паляниця В. А., 2016.

![]()

про публікацію авторської розробки

Додати розробку