Рекомендації щодо методики розрахунку шпонкових з'єднань

Рекомендації щодо методики розрахунку шпонкових з'єднань

Викладач Лоїк О.А.

Шпоночці з’єднання .

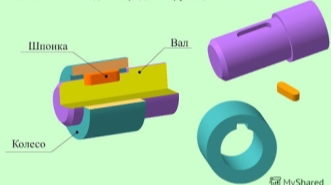

Шпонка — це кріпильний елемент, який встановлюють у пазах двох дотичних деталей для запобігання їх відносного обертання чи зміщення. Шпонка слугує для передачі обертального моменту в з'єднанні валу зі шківом, зубчастим колесом, маховиком та

іншими деталями, що обертаються разом з валом. При роботі шпонка зазнає деформації згину, зсуву і стиснення.

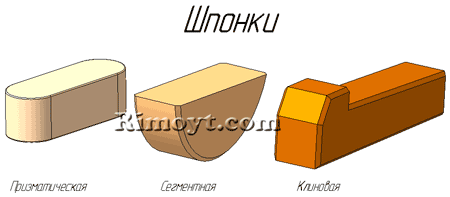

В машинобудуванні застосовують ненапружені з’єднання – за допомогою призматичних і сегментних шпонок і напружені – з натягом за допомогою клинових шпонок.

Шпонки цих типів стандартизовані, їх розміри вибирають за стандартом. Основним недоліком з’єднання є – відсутність взаємозамінності і як наслідок необхідність ручної підгонки, а також послаблення вала і маточини в наслідок значної концентрації напружень у шпонкового паза.

Найбільше розповсюдженні призматичні шпонки, які порівняно з клиновими забезпечують більш зручний монтаж і демонтаж, краще центрування деталі.

З’єднання призматичними шпонками

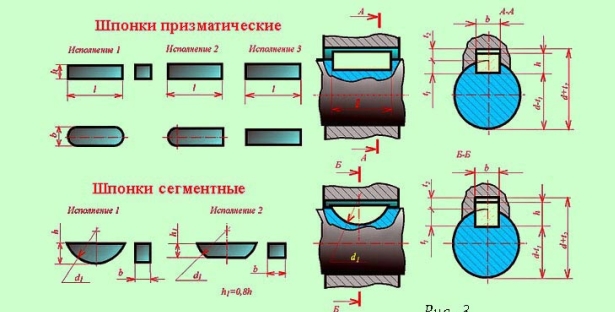

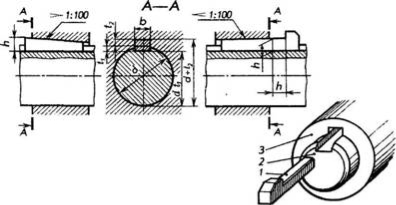

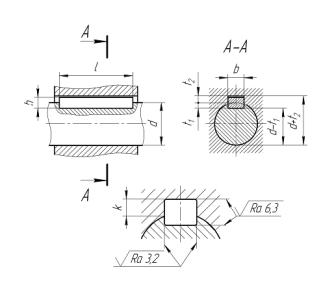

Призматичні шпонки (див. рис.) виконують прямокутного перерізу з відношенням висоти до ширини перерізу (h:b) від 1:1 для валів малих діаметрів до 1:2 для валів великих діаметрів (ГОСТ 23360-78).

Кінці шпонок виконують плоскими чи округлими. Призматична шпонка являється врізною, тобто поміщається в паз валу. Робочими гранями призматичних шпонок служать їх бокові, більш вузькі грані. Для спрощення і полегшення збору шпонкових з’єднань між шпонкою і маточиною передбачують радіальний зазор. Розміри поперечного перерізу шпонок, а також пазів стандартизовані (ГОСТ 23360-78) і визначаються в залежності від діаметра вала. Довжину шпонки приймають набагато меншу (на 3…7 мм) довжини маточини, узгодивши довжину шпонки із стандартним рядом довжин.

Для ступінчастих валів допускається приймати менші розміри перерізів стандартних шпонок на валах більших діаметрів, за виключенням вихідних кінців валів. Це пов’язано з тим, що з міркувань міцності і працездатності шпонкових з’єднань немає причин призначення для ступені більшого діаметра великої шпонки, чим для ступені меншого діаметра того ж вала. Навпаки, чим більший діаметр ступені ступінчатого вала, тим меншим для неї може бути переріз шпонки тому, що при однаковому крутному моменті в шпонковому з’єднанні на ступені більшого діаметра діють менші зусилля, чим в шпонковому з’єднанні на ступені меншого діаметра.

Переваги:

1) простота кострукції;

2) жорстка кутова фіксація насаджуваної деталі.

Недоліки:

1) трудомісткість виготовлення, бо потрібне ручне приганяння або підбирання деталей з'єднання, що обмежує їх використання в умовах великосерійного та масового виробництва;

2) шпонковий паз ослаблює вал і викликає в ньому концентрацію напружень.

З’єднання сегментними шпонками

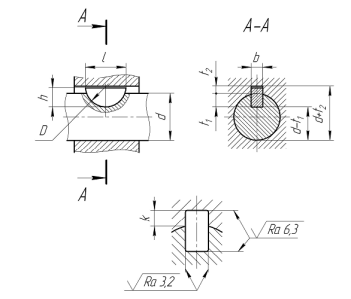

Сегментні шпонки (див. рис.) використовуються рідше чим призматичні, також вони забезпечують меншу точність посадок маточини на валу і врізаються у вал на більшу глибину, що відповідно знижує витривалість валів.

Застосування сегментних шпонок обумовлено технологічністю з’єднання (не потребує ручної підгонки), а також стійким положенням шпонки у валу, що виключає її перекошення і концентрацію напружень. Шпонки при коротких маточинах встановлюють по одній, при довгих – по дві (інколи навіть три) по довжині маточини. Сегментні шпонки характеризуються шириною b, діаметром заготовки D, висотою h (чи довжиною l) (див. рис.).

Переваги:

1) простота кострукції;

2) жорстка кутова фіксація насаджуваної деталі.

Недоліки:

1) трудомісткість виготовлення, бо потрібне ручне приганяння або підбирання деталей з'єднання, що обмежує їх використання в умовах великосерійного та масового виробництва;

2) шпонковий паз ослаблює вал і викликає в ньому концентрацію напружень.

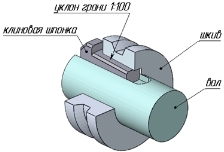

З’єднання клиновими шпонками

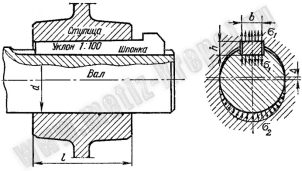

З’єднання клиновою шпонкою являється напруженим з’єднанням, тому може крім крутного моменту передавати і осьову силу. На відміну від призматичних і сегментних шпонок робочими гранями у них служать широкі грані, по бічним граням осі є зазор.

Клинові шпонки викликають радіальне переміщення осі маточини по відношенню до осі вала викликаючи биття насадженої деталі. Тому область застосування клинових шпонок невелика.

Розміри клинових шпонок вибираються в залежності від діаметра вала і довжини маточини насадженої деталі.

Клинові шпонки представляють собою одноокісні само гальмівні клина з ухилом 1:100. При установці шпонки в паз з натягом створюється з’єднання, яке може передавати і осьову силу. При установці клинової шпонки в з’єднанні виникають розпарні радіальні сили, які порушують центрування деталей на валу внаслідок односторонньої вибірки посадочного зазору, тому клинові шпонки застосовують у передачах з малими швидкостями. Розміри клинових шпонок регламентовані стандартом.

Перевага таких з'єднань – гарне сприйняття ударних навантажень.

Недолік – клинова шпонка в процесі складання спричиняє радіальне зміщення осі маточини щодо осі вала, тобто перекіс з'єднуваних деталей.

Матеріали і допустимі напруження.

Стандартизовані шпонки виготовляють із спеціального асортименту (ГОСТ 8787-68, 8786-68) середньо вуглецевих чістотянутих сталей Ст.5, Ст.6, 45, 50, 55,60. Допускається застосовувати інші сталі з тимчасовим опором розриву а в = 590 МПа.

У навантажених з'єднаннях застосовують шпонки з легованих сталей (наприклад, зі сталі 40Х з термічною обробкою до 37-47 // ЛСЕ). Термічно оброблені шпонки шліфують по робочим гранях.

Допустимі напруження в нерухомих шпонкових з’єднаннях:

![]()

де σТ - межа плинності найбільш слабкого матеріалу деталей вала, шпонки або маточини;

n - коефіцієнт безпеки (запаса міцності), при точному обліку навантажень n = 1,25, в інших випадках n = 1,5-2.

При виготовлені шпонки із сталі за ГОСТ 8787-68 ![]() ( менше значення для маточини із чавуну і алюмінієвих сплавів). Для редукторів при виготовленні шпонок із сталі 45 приймають

( менше значення для маточини із чавуну і алюмінієвих сплавів). Для редукторів при виготовленні шпонок із сталі 45 приймають ![]() – при неприливному використанні редукторів з повним навантаженням;

– при неприливному використанні редукторів з повним навантаженням; ![]() – при середньому режимі використання редукторів;

– при середньому режимі використання редукторів; ![]() – при граничних статичних перевантажень;

– при граничних статичних перевантажень; ![]() – для маточин із текстоліту і деревоеластичних полімерів.

– для маточин із текстоліту і деревоеластичних полімерів.

При рухові під навантаженням граничного тиску на шпонку визначається опір заїдання. При незаклиненних поверхнях і малих швидкостях переміщення![]()

Допустиме напруження на зріз шпонок ![]()

Табл..1. Розміри перерізів пазів для призматичної шпонок(СТ СЄВ 189-75)

|

Діаметр вала d |

Переріз шпонкиbxh |

Глибина шпонкового паза |

Довжина шпонки l |

Довідниковий розмір К для розрахунку на зминання |

||

|

вала t1 |

втулки t2 |

від |

до |

|||

|

від 10 до 12 |

4х4 |

2,5 |

1,8 |

8 |

45 |

2,0 |

|

від 12 до 17 |

5х5 |

3,0 |

2,3 |

10 |

50 |

2,3 |

|

від 17 до 22 |

6х6 |

3,5 |

2,8 |

14 |

70 |

2,6 |

|

від 22 до 30 |

8х7 |

4,0 |

3,3 |

14 |

90 |

3,0 |

|

від 30 до 38 |

10х8 |

5,0 |

3,3 |

22 |

110 |

3,5 |

|

від 38 до 44 |

12х8 |

5,0 |

3,3 |

28 |

140 |

3,6 |

|

від 44 до 50 |

14х9 |

5,5 |

3,8 |

36 |

160 |

4,0 |

|

від 50 до 58 |

16х10 |

6,0 |

4,3 |

45 |

180 |

4,3 |

|

від 58 до 65 |

18х11 |

7,0 |

4,4 |

50 |

200 |

4,8 |

|

від 65 до 75 |

20х12 |

7,5 |

4,9 |

56 |

220 |

5,2 |

|

від 75 до 85 |

22х14 |

9,0 |

5,4 |

63 |

250 |

6,0 |

|

від 85 до 95 |

25х14 |

9,0 |

5,4 |

70 |

280 |

6,2 |

Табл..2. Розміри перерізів пазів для сегментної шпонок(СТ СЄВ 647-77)

|

Діаметр вала d |

Розміри шпонки |

Глибина паза |

|||||||

|

Передача крутних моментів |

Фіксація елементів |

b |

h |

D |

s |

вал t1 |

втулка t2 |

||

|

від |

до |

від |

до |

||||||

|

8 |

10 |

12 |

15 |

3 |

5 |

13 |

0,1…0,25 |

3,8 |

1,4 |

|

10 |

12 |

15 |

18 |

3 |

6,5 |

16 |

0,1…0,25 |

5,3 |

1,4 |

|

12 |

14 |

18 |

20 |

4 |

6,5 |

16 |

0,25…0,40 |

5,0 |

1,8 |

|

14 |

16 |

20 |

22 |

4 |

7,5 |

19 |

0,25…0,40 |

6,0 |

1,8 |

|

16 |

18 |

22 |

25 |

5 |

6,5 |

16 |

0,25…0,40 |

4,5 |

2,3 |

|

18 |

20 |

25 |

28 |

5 |

7,5 |

19 |

0,25…0,40 |

5,5 |

2,3 |

|

20 |

22 |

28 |

32 |

5 |

9,0 |

22 |

0,25…0,40 |

7,0 |

2,3 |

|

22 |

25 |

32 |

36 |

6 |

9,0 |

22 |

0,25…0,40 |

6,5 |

2,8 |

|

25 |

28 |

36 |

40 |

6 |

10,0 |

25 |

0,25…0,40 |

7,5 |

2,8 |

|

28 |

32 |

40 |

- |

8 |

11,0 |

28 |

0,40…0,60 |

8,0 |

3,3 |

|

32 |

38 |

- |

- |

10 |

13,0 |

32 |

0,40…0,60 |

10,0 |

3,3 |

Табл..3. Розміри перерізів пазів для клинових шпонок(СТ СЄВ 654-77)

|

Діаметр вала d |

Переріз шпонки |

Глибина паза |

Фаска s |

Довжина шпонки l |

||

|

b |

h |

вал t1 |

втулка t2 |

|||

|

від 12 до 17 |

5 |

5 |

3 |

1,7 |

0,25…0,40 |

10…56 |

|

від 17 до 22 |

6 |

6 |

3,5 |

2,2 |

0,25…0,40 |

14…70 |

|

від 22 до 30 |

8 |

7 |

4 |

2,4 |

0,25…0,40 |

18…90 |

|

від 30 до 38 |

10 |

8 |

5 |

2,4 |

0,25…0,40 |

22…110 |

|

від 38 до 44 |

12 |

8 |

5 |

2,2 |

0,25…0,40 |

28…140 |

|

від 44 до 50 |

14 |

9 |

5,5 |

2,9 |

0,25…0,40 |

36…160 |

|

від 50 до 58 |

16 |

10 |

6 |

3,4 |

0,40…0,60 |

45…180 |

|

від 58 до 65 |

18 |

11 |

7 |

3,4 |

0,40…0,60 |

50…200 |

|

від 65 до 75 |

20 |

12 |

7,5 |

3,9 |

0,40…0,60 |

56…220 |

|

від 75 до 85 |

22 |

14 |

9 |

4,4 |

0,40…0,60 |

63…250 |

|

від 85 до 95 |

25 |

14 |

9 |

4,4 |

0,40…0,60 |

70…280 |

|

від 95 до 110 |

28 |

16 |

10 |

5,4 |

0,40…0,60 |

80…320 |

|

від 110 до 130 |

32 |

18 |

11 |

6,4 |

0,40…0,60 |

90…360 |

Основні розрахункові формули

Основним критерієм працездатності шпонкових з’єднань є міцність. З’єднання призматичними шпонками перевіряють за умовою міцності на зминання і зріз.

Умова міцності на зминання:

![]()

де ![]() – робоча довжина шпонки при заокруглених торцях,

– робоча довжина шпонки при заокруглених торцях, ![]()

![]() – обертаючий момент, Нм

– обертаючий момент, Нм

![]() – діаметр вала, мм,

– діаметр вала, мм,

![]() – довідковий розмір для розрахунку на зминання.

– довідковий розмір для розрахунку на зминання.

За цією формулою перевіряють напруження в зоні контактна, визначають обертаючий момент або довжину шпонки. Довжину шпонки приймають на 3…5 мм меншою довжини маточини.

Стандарти допускають використання для даного діаметра вала шпонок менших розмірів при значному навантаженні шпонкового з’єднання, а також для ступінчатих і пустотілих валів.

Умова міцності на зріз:

![]()

де ![]() – ширина шпонки, мм.

– ширина шпонки, мм.

З’єднання сегментними шпонками перевіряють на зминання і зріз:

![]()

де ![]() – довжина шпонки, мм,

– довжина шпонки, мм,

![]() – робоча довжина паза в маточині, мм.

– робоча довжина паза в маточині, мм.

![]()

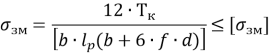

З’єднання клиновими шпонками перевірять на зминання:

де ![]() =0,15…0,2 – коефіцієнт тертя між шпонкою і насадженою деталлю.

=0,15…0,2 – коефіцієнт тертя між шпонкою і насадженою деталлю.

На зріз клинові шпонки не перевіряють.

Якщо розрахункові навантаження на зминання і зріз перевищують допустимі більше чим на 5%, то збільшують довжину шпонки і маточини або встановлюють дві шпонки. Призматичні шпонки встановлюють під кутом 180°, сегментні – в один ряд по довжин маточини.

Приклади розрахунку шпонкових з’єднань.

Приклад 1. Циліндричне зубчасте колесо закріплене призматичною шпонкою на валу редуктора діаметром d=40мм. Вал (сталь 50) передає обертаючий момент Т=400Нм. Матеріал шпонки – сталь 45, матеріал зубчастого колеса – сталь 40Х. довжина маточини l=50мм. Режим роботи редуктора середній. Підібрати шпонку за СТ СЄВ 189-75 і перевірити на міцність.

- По діаметру вала dВ=40мм вибираємо за СТ СЄВ 189-75 розміри перерізу призматичної шпонки: b=12мм, h=8мм, знаходимо довідковий розмір К=3,6. Довжину шпонки b приймаємо на 3…5мм меншою довжини маточини колеса та порівнюємо з рядом довжини шпонок (див. табл..). вибираємо робочу довжину шпонки lр=50мм (lр=53-3=50мм). Розміри вибраної шпонки 12х8х50.

- Перевіряємо вибрану шпонку на зминання:

![]()

![]()

- Перевіряємо із умови міцності вибраної шпонки на зріз:

![]()

![]()

Отже, призматична шпонка 12х8х50 (СТ СЄВ 189-75) за умовою міцності підходить для даного з’єднання.

Приклад 2. Визначити граничний обертаючий момент, який може передавати призматична шпонка розміром 20х12х110 (СТ СЄВ 189-75). Шпонка виготовлена із сталі 45 і фіксує зубчасте колесо на валу редуктора. Матеріал маточини – чавун, матеріал вала - сталь 50, діаметр вала

dВ =70мм. Режим роботи середній.

- Робоча довжина шпонки lр= l–b=110-20=90мм.

- За допомогою таблиці знаходимо довідковий розмір К=5,2.

Приймаємо допустиме навантаження на зминання ![]() (для маточин із чавуна і алюмінієвих сплавів).

(для маточин із чавуна і алюмінієвих сплавів).

- Граничний обертаючий момент:

![]()

![]()

Приклад 3. Підібрати сегментну шпонку для кріплення втулкової муфти на валу діаметром dВ =40мм і перевірити її на зминання і зріз. Потужність,яка передається Р=2кВт, частота обертання вала 1140 хв-1. Режим роботи середній. Муфта виконана із сталі 40Х, шпонка – сталь 45, вал – сталь 50.

- За табл.. для діаметра вала dВ =26мм вибираємо сегментну шпонку з розмірами:b=6мм, h=10мм, D=25мм, l=24,5мм, t=.7,5мм.

- Момент, що передається муфтою

![]()

- Напруження на зминання:

![]()

![]()

- Навантаження на зріз:

![]()

![]()

Вибрана шпонка працює з великим запасом міцності.

Приклад 4. Чавунний шків клинопасової передачі з’єднаний з валом діаметром d=50мм клиновою врізною шпонкою. Необхідно підібрати шпонку і знайти граничний обертаючий момент, який вона може передавати. Довжина маточини lм=70мм, матеріал шпонки Ст 5, матеріал вала – сталь 40Х, коефіцієнт тертя f=0,17, навантаження на зминання для матеріалу шпонки 150МПа, розрахунковий діаметр шківа D=360 мм, кругова сила Ft=3 кН.

- Обертаючий момент, що передається:

![]()

- За діаметром вала вибираємо клинову шпонку з розмірами: b=16мм, h=10мм. Довжину шпонки вибираємо на 5 мм меншу довжини маточини

l= lм – 5=70 – 5=65мм.із ряду довжин шпонок вибираємо шпонку довжиною 63мм.

- Перевіряємо шпонку на міцність на зминання:

![]()

![]()

- Граничний обертаючий момент, який може передавати обрана шпонка:

![]()

Список використаної літератури:

- Детали машин и подъемное оборудование. Под рук. Г. И. Мельникова М. : Воениздат, 1980.

- Х.А. Дианов, Н.Г. Ефремов, В.Г. Мицкевич Детали машин. Курс лекций – М., 2003.

- Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин». – М. Машиностроение, 2002.

- Иванов М.Н., Ыиногенов В.А. Детали машин. М.: Высшая школа, 2002.

- Колпаков А.П., Карнаухов И.Е. Проектирование и расчет механических передач. – М., 2000.

про публікацію авторської розробки

Додати розробку