РОБОЧИЙ ЗОШИТ з предмету «Основи молочної справи» Для самостійної роботи здобувачів освіти зі спеціальності "Робітник фермерського господарства"

Міністерство освіти і науки України

Державний Професійно-технічний Навчальний Заклад

ДНIПРОВСЬКИЙ ЦПТО

Шевченко В.М.

РОБОЧИЙ ЗОШИТ

з предмету «Основи молочної справи»

Для самостійної роботи здобувачів освіти зі спеціальності

"Робітник фермерського господарства"

ЧАСТИНА І

Царичанка 2025

В С Т У П

Зошит для самостійної роботи здобувачів освіти під час провелення лабораторно-практичних занять. Дає можливість покращити якість отриманих здобувачами освіти знань в області виробництва молока , розрахунків і механізації виробничих процесів виробництва молока шляхом оптимізації їх самостійної роботи.

Мета даного зошиту – допомогти викладачу:

- в проведенні самостійних і дослідницьких робіт;

- в реалізації профільованої програми для здобувачів освіти зі спеціальності "Робітник фермерського господарства";

- в перевірці ступеня засвоєння здобувачами освіти матеріалу, зрозуміння вивченого матеріалу і практичного використання набутих знань і навиків;

- а також надати можливість максимально полегшити проведення лабораторно-практичних, самостійних і дослідницьких робіт.

У зошиті поставлені конкретні завдання щодо вивчення матеріалу розділів і виконання ЛПЗ з предмету «Основи молочної справи»

Наведені в зошиті ілюстрації дають можливість здобувачам освіти знаходити відповіді на поставленні запитання, використовуючи матеріали інтернет ресурсів і мінімум додаткової літератури, активніше працювати з макетами машин і стендами, що знаходяться в лабораторії.

Зошит покращує взаємодію здобувача освіти і викладача як у процесі вивчення матеріалу, так і в процесі контролю отриманих знань. Приведені до кожного завдання запитання орієнтують здобувачів освіти на отримання основних знань з розділів «Первинна обробка , зберігання і транспортування молока» , «Аналіз молока» , «Пастерізація і сепарування молока » , по предмету «Основи молочної справи»

РОЗДІЛ 3 : Первинна обробка , зберігання і транспортування молока.

Тема ЛПЗ № 1. Ознайомленняз агрегатом для очищення і охолодження молока.Проведення роботи з фільтрації і охолодження молока.

Порядок виконання

1. Вивчити призначення, будову, принцип роботи обладнання компресорної холодильної установки типу МХУ-8С, ОМ-1А, ТО-2А для очищення та охолодження молока.

Молоко охолоджують та очищають від механічних домішок, щоб збільшити період зберігання його у свіжому вигляді.

Установки для виробництва холоду

Штучний холод для технологічних цілей в сучасному виробництві молока є обов'язковою умовою якості та збереження продукту.

Фригаторна установка виробляє холод за рахунок танення льоду або суміші його з сіллю. Розсіл і тала вода, надходячи в молочний охолодник, відбирають тепло від молока і повертаються у зрошувальну льодову камеру фригатора. Зрошуючи лід, тепла вода або розсіл спричиняють танення його. Відбувається охолодження розсолу (води), який насосом знову подається в молочний охолодник. Частина розсолу на виході з охолодника надходить у концентратор установки, де збагачується сіллю. Концентрація розсолу підтримується постійною.

Фригаторні установки входять до складу доїльних пересувних пасовищних агрегатів УДС-3. У стаціонарних умовах ці установки, незважаючи на простоту будови та експлуатації, застосовують дедалі рідше їх витісняють компресорні холодильні установки, які більше відповідають санітарним вимогам, зручніші, не потребують заготівель льоду та влаштування льодосховищ.

1.Розгляньте схему будови холодильної установки МХУ-8С та позначте но схемі розміщення агрегатів відповідно до специфікації

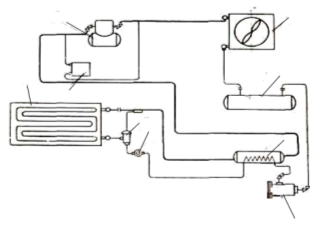

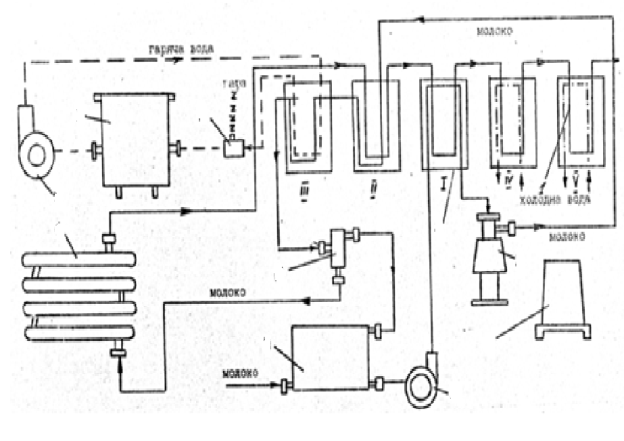

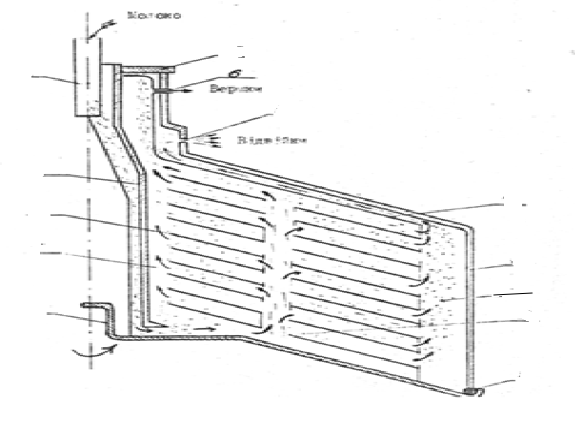

Мал. 1. Холодильна установкаМХУ-8С:

Мал. 1. Холодильна установкаМХУ-8С:

1 випарник; 2 — реле тиску; 3 — компресор;4 конденсатор; 5 — ресивер; 6 — теплообмінник; 7 — фільтр-осушник; 8 — оглядовескло; 9 — терморегулювальний вентиль.

На мал 1 розгляньте схему дії компресорної холодильної установки типу МХУ-8С Компресор, що приводиться в дію від електродвигуна, засмоктує з випарника 1 пару холодоагента, якою в цій установці є фреон. Пара проходить теплообмінник 6, стискується в компресорі і надходить у конденсатор 4. Охолоджений у конденсаторі під великим тиском фреон зріджується і потім проходить послідовно ресивер 5, фільтросушник 7, теплообмінник 6, терморегулювальний вентиль 9 і випарник 1, де тиск різко знижується. Відбувається випаровування (кипіння) рідкого фреону з відбиранням тепла від середовища, в якому міститься випарник. Таким середовищем в установці МХУ-8С є вода. Вода охолоджується і використовується для охолодження в молочних охолодниках. У разі потреби в акумуляторі холоду можна одержати лід, наморожуючи його на панелях випарника. Це збільшує холодопродуктивність установки.

Установка МХУ-8С має систему автоматики, яка забезпечує надійність і безпеку роботи. Реле тиску виключає компресор при надмірному зростанні тиску нагнітання та всмоктування. Терморегулювальний вентиль регулює надходження рідкого фреону у випарник залежно від різниці температур фреону, що кипить у випарнику, і пари фреону, відсмоктуваної компресором. Із збільшенням різниці температур зростає надходження рідкого фреону у випарник, а із зменшенням різниці температур — знижується. Регулюють клапан вентиля за допомогою пружинного пристрою

Термореле має оптимальну настройку на температуру 268 К за режимом наморожування. Датчик термореле, установлений на виході пари фреону, вимикає агрегат, коли температура пари досягає певної величини. Для підтримання температури води в межах 273,5...276 К в акумуляторі холоду є датчик температури, що діє за принципом термоконтактора. Температура, яка забезпечує замикання контактів, становить 274+0,4 К-

3.Де розмішують холодильні установки ___________________________________________________________________________________________________________________________________________Фреоном агрегат заряджають після встановлення на місце. У новому агрегаті азот під тиском 150 кПа. Азот видаляють з системи, відкривши всі вентилі при закритому нагнітальному вентилі компресора. Знявши накидну гайку-заглушку з штуцера нагнітального1 вентиля, замикають контакти реле в шафі керування установки і вимикають реле тиску 2. На штуцер вентиля натягують гумову трубку та опускають її в скляну банку, щоб запобігти розбризкуванню масла. Пускають компресор. Після припинення виходу повітря з штуцера (визначають по звуку) ставлять заглушку на місце.

Балон з фреоном, установлений на ваги, підключають спеціальною зарядною трубкою до всмоктуючої труби компресора, спочатку знявши манометр. При відкритому всмоктуючому вентилі компресора, не затягуючи накидну гайку зарядної трубки, продувають її короткочасним відкриттям вентиля балона. Затягують гайку зарядної трубки, закривають вентиль між ресивером і фільтром-осушником. Включають компресор. Повільно прикривають всмоктуючий вентиль компресора і відкривають на 1...2 оберти вентиль балона. У системі холодильної установки вміщується 36 кг фреону. За різницею маси порожнього балона і маси балона перед заповненням визначають кількість фреону, який надійшов в установку. Після закінчення зарядки вентиль балона закривають і повністю відкривають всмоктуючий вентиль компресора. Знімають зарядну трубку і приєднують раніше знятий манометр.

4.Як запускають установку МХУ-8С ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

5.Опишіть техніку безпеки при роботі з компресорною холодильною установкою типу МХУ-8С. ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

.5.Нормальна робота агрегату характеризується ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Заряджає агрегат фреоном механік обов'язково в захисних окулярах. Для зарядки можна користуватися тільки обпаленими мідними трубками. Не можна палити в компресорному приміщенні та користуватися відкритим полум'ям.

Призначення, будова, принцип роботи обладнання ОМ-1А, ТО-2А для очищення та охолодження молока.

Охолодник-очисник 0М-1А призначений для відцентрового очищення та поточного охолодження молока.

6. Розгляньте схему будови охолодника-очисника 0М-1А та позначте на схемі розміщення агрегатів відповідно до специфікації

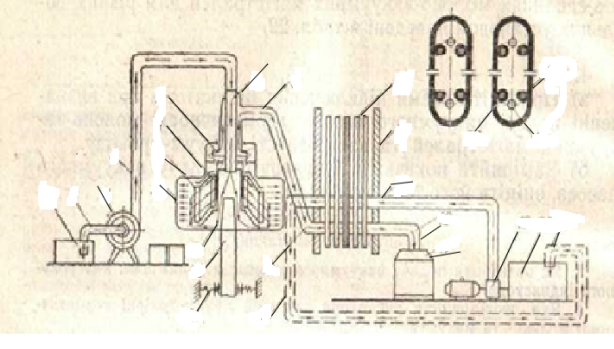

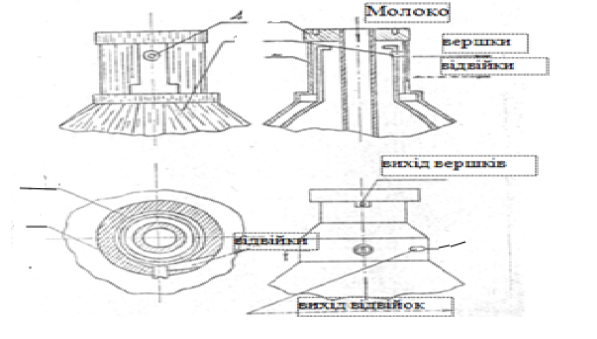

Рис.2.Конструктивно-функціональна схема очисника-охолодника молока ОМ-1А:

1 — місткість для молока; 2 – патрубок; 3 — молочний насос; 4 — шланг; 5 — молочна трубка; 6, 14 — патрубки очищеного молока; 7 — напрямний диск; 8 — тарілкотримач; 9 — очисний барабан; 10 — кришка, 11 – основа; 12 – веретено; 13— пружинна опора; 15, 18, – водопроводи; 16 — патрубок охолодженого молока; 17 — молочний танк; 19 — водяний насос; 20 — трубопровід холодної води; 21 — плита; 22 — пластини; 23 — перехідний отвір; 24 —отвір для штанги; 25 — гумова прокладка; 26 — ванна

Він складається з відцентрового очисника (мал. 2), пластинчастого водяного охолодника, шлангів для молока, та води.

До складу відцентрового очисника входять очисний барабан 9, приймально-відвідний пристрій 5 і 6, приводний механізм. Барабан складається з основи 11, кришки 10, тарілкотримача 8, пакета тарілок і напрямного диска 7. Зазор між тарілками — 1 мм.

У барабані очисника-охолодниканика 0М-1А замість пакета тарілок встановлена крильчаста вставка. Приймально-відвідний пристрій забезпечує подачу молока в очисний барабан та відведення з барабана очищеного молока.

Приводний механізм включає електродвигун, редуктор, вертикальний вал 12 (веретено), горизонтальний вал із фрикційно-відцентровою муфтою, пульсатор, за допомогою якого контролюють частоту обертання барабана. При включенні пульсатора натисканням кнопки ведуть відлік 47—49 поштовхів у хвилину, що відповідає робочій частоті обертання барабана. Барабан кріпиться на веретині гайкою.

Пластинчастий охолодник має пакет пластин 22 та дві плити 21. Крізь отвори 24 пластин та плит проходять дві штанги. За допомогою болтів та гайок пластини та плити складають в один пакет. Кожна пластина має чотири технологічні отвори: два верхніх і два нижніх. Розподільна пластина, встановлена всередині пакета, має тільки два верхніх отвори. На пластини наклеєні гумові прокладки, які забезпечують відповідний зазор між пластинами, а також перекривають у кожній пластині ліві або праві отвори. При складанні пакета ліві і праві пластини чергують, що забезпечує утворення двох систем каналів. Кожна з цих систем з'єднується двома отворами пластин зверху і знизу. Пластини мають рифлену форму, що збільшує поверхню теплообміну і забезпечує інтенсивне перемішування молока, яке рухається між пластинами. Холодоагентом є вода, яка подається з водо- або теплоохолодної установки.

7.Користуючись мал. 2 опишіть робочий процес очисника-охолодника _______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

8.Технічне обслуговування охолодника-очисника виконують у такій послідовності. ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

9.Як і коли проводять дезинфекцію очисника-охолодника

10.Заповніть таблицютехнічна характеристика ОМ-1А

|

Продуктивність, л/год |

|

|

Частота обертання вала барабана, об/хв |

|

|

Потужність електродвигуна, кВт |

|

|

Перепад температури між охолодженим молоком та охолоджувальною водою,ºС |

|

|

Кратність витрат води по відношенню до молока |

|

Танк-охолодник ТО-2А призначений для охолодження та зберігання молока.

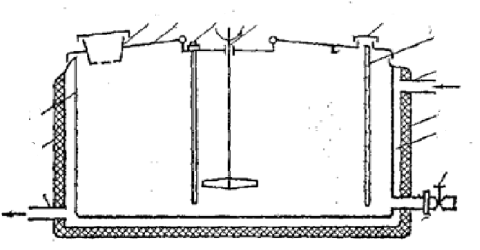

11. Розгляньте структурну схема танка – охолодника ТО-2А:

та позначте на схемі розміщення агрегатів відповідно до специфікації

Він складеться з кришки 2 (мал. 3) із заливною горловиною 1, корпуса із зовнішнім кожухом 12, молочної цистерни ІЗ, мішалки 4 з електропроводом, молочного крана 10. Молочна цистерна танка омивається холодною водою або іншим холодоагентом, що подається в сорочку танка по патрубку 7. Після цього вода відводиться з танка через патрубок 11. Танк обладнаний мірною лійкою 6 та термоконтактним датчиком 3 температури молока.

Теплоізоляційний шар 8 зменшує теплообмін з навколишнім середовищем і сприяє збереженню заданої температури молока всередині цистерни.

12. Заповніть таблицю технічна характеристика ТО-2А

|

Місткість, л |

|

|

Потужність, кВт |

|

|

Температура охолодженого молока, °С |

|

Після кожного циклу роботи танк промивають холодною або теплою водою (не вище 35 °С), потім мийним розчином, підігрітим до 40 °С, прополіскують теплою водою і висушують.

Дезинфекцію проводять один раз у 5 днів. Щомісяця танк чистять вручну за допомогою м'яких щіток.

РОЗДІЛ 5. Аналіз молока.

Тема ЛПЗ № 2. Здійснити вибір середніх проб молока для аналізу та підготувати їх до аналізу Провести органолептичну оцінку молока.Визначити групу чистотимолока.Визначитикислотність та густинумолока,вміств молоці жиру та білка.

Порядок виконання

1.Взяти середню пробу молока для аналізу користуючись методикою взяття середніх проб і записати дані __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Від правильного відбору середньої проби залежить точність визначення складових молока та його основних фізико-хімічних властивостей. У господарствах відбираються наступні проби:

- середня проба перед відправкою молока на переробне підприємство;

- середня проба по групі корів, закріплених за дояркою;

- проба молока від окремих корів.

Склад молока змінюється в досить широких межах, тому необхідно правильно відбирати і складати середні проби. Для хімічного і бактеріологічного аналізу методика відбору проб різна (ДСТ 3622-68 і ДСТ 9225-84).

2.Вивчити правила відбору середніх проб молока

Перед відбором проб молоко потрібно ретельно перемішувати добиваючись однорідного розподілу жиру, не допускаючи сильного спінювання. Час перемішування:

а) при ручному способі в автоцистернах і флягах молоко перемішують рухами лутовки вгору і вниз 8-10 разів;

б) при механізованому способі перемішування в автоцистернах 3-4 хв., а в молокозберігальних залізничних цистернах на протязі 15-20 хв.

Середні проби молока відбирають металевими або пластмасовими трубками (пробниками) з внутрішнім діаметром 9 мм, або використовують кухлі з подовженими ручками місткістю 0,25-0,5 дм3 (л). Трубки та кухлі попередньо обполіскують молоком. Після перемішування молока пробник повільно занурюють до дна посуду (при цьому його тримають строго вертикально) і, закривши верхній отвір трубки пальцем, переносять молоко у сухі чисті пляшки, потім їх закривають корками і зберігають до аналізу.

З кожної секції цистерни беруть однакову кількість молока за допомогою кухля або пробника. Відібрані проби зливають в один посуд, перемішують і складають об'єднану пробу молока, об’ємом 1 дм3 (л). З об'єднаної проби молока після перемішування виділяють пробу, призначену для аналізу, об’ємом близько 0,50 дм3 (л).

На ринках для повного аналізу відбирають середню пробу об’ємом 250 мл, для неповного (визначення кислотності і вмісту жиру) –50 мл молока.

3.Зверніть увагу на особливості відбору проб від груп корів, закріплених за дояркою і від окремих корів:

а) аналіз молока окремих корів проводиться раз на місяць, середню пробу відбирають від удоїв за дві суміжні доби. Молоко корів, закріплених за однією дояркою, рекомендується аналізувати один раз в декаду з добової проби.

б) проби слід брати з однотипного посуду;

в) не можна судити про якість молока по одноразовому удою, тому проби відбирають за добу, а щоб уникнути їх псування додають консерванти;

г) неприпустимо брати проби з конічних відер, різнотипової тари, нахиляти посуд, з якого береться проба, або втягувати ротом молоко в трубку.

4.Вивчіть методи консервування проб молока

Для консервування проб молока використовують 5- і 10%-ний розчин двохромовокислого калію (5-10 г реактиву розчиняють у 100 мл свіжо прокип’яченій дистильованій воді), 37-40%-ний формалін (формальдегід) і 30-33%-ний розчин пероксид водню (пергідроль).

Двохромовокислий калій (K2Сr2О7) являється сильним окислювачем і руйнує протоплазму мікроорганізмів. У молоці цей консервант розпадається, утворюючи хромовий альдегід, який окислює білки. Кислотність молока при цьому підвищується на 7ºТ, тому в пробах, консервованих двохромовокислим калієм, не можна визначати кислотність і бактеріальне забруднення.

На кожні 100 мл молока додають 1 мл консерванту (10-15 крапель). Якщо в пробах молока визначають густину, суху речовину, білок, то для консервування використовують 5%-ний розчин K2Сr2О7 з розрахунку 2 мл розчину на 100 мл молока.

Проби молока, законсервовані двохромовокислим калієм, зберігаються до 10-12 діб.

Формалін (НСОН), як консервант має сильну бактерицидну дію: вступаючи в міцну сполуку з білками бактеріальних клітин, він паралізує їх життєдіяльність. Формалін також вступає в реакцію з білками, руйнуючи амінну групу, внаслідок чого окисляються білки і кислотність молока підвищується на 6-7ºТ. Тому в пробах, законсервованих формаліном, кислотність не визначають.

На кожні 100 мл молока додають 2-3 краплі консерванту. Надлишкову кількість формаліну додавати не можна, тому що білок молока переходить у нерозчинну в сірчаній кислоті сполуку, що затрудняє визначення кількості жиру.

Проби молока, законсервовані формаліном, зберігаються до 15 діб.

Перекис водню (Н2О2) характеризується сильними антиокисними властивостями. Під впливом ферментів молока (пероксидази і каталази) цей консервант розкладається з утворенням атомарного кисню, який проникає в бактеріальні клітини, викликаючи їхню загибель. Дія консерванту протікає за схемою: Н2О2 – Н2О + О.

На кожні 100 мл молока додають 2-3 краплі 30-33%-ного перекису водню. Оскільки пергідроль є нестійкою сполукою, молоко після кип'ятіння може бути використане для годівлі тварин.

Проби молока, законсервовані перекисом водню, зберігаються 8-10 діб.

Речовини-консерванти вносять в два-три прийоми: в перший день відбору проб і на 3-5 добу. Дроблене додавання консерванту більш ефективне для знищення мікроорганізмів. При внесенні чергової порції консерванту вміст пляшечки збовтують.

Молоко, законсервоване двохромовокислим калієм і формаліном, забороняється використовувати в їжу людям.

Консервовані проби молока не можна досліджувати не тільки на органолептичні показники, але і на кислотність, бактеріальне забруднення і біологічні властивості.

Перед аналізом законсервовані проби, які зберігалися тривалий період, підігрівають до температури 30-40ºС, ретельно перемішують і охолоджують до 20+2ºС. Це роблять для того, щоб забезпечити рівномірний розподіл жирових кульок (що злилися в конгломерати – групи) у плазмі молока. Охолодження молока – це необхідна операція, тому що обсяг піпеток встановлюють при температурі 20ºС.

5.Завдання Ознайомитися з правилами техніки безпеки роботи в лабораторії._____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6.Завдання . Провести консервування проб молока.Дайте короткий опис виконання завдання.________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

7.Вивчіть методику оцінки органолептичних показників та визначення густини молока.Проведіть органолептичну оцінку молока відповідно до методики. Занотуйте показники вашого дслідження молока .

На молочних переробних підприємствах чи приймальному пункті молоко оцінюють на смак, колір, запах, консистенцію – органолептично. Молоко досліджують з кожної ємності і секції цистерни.

Відповідно до ДСТУ 3662-97 до моменту здачі молоко повинне мати чистий смак і запах (допустимий слабко виражений кормовий присмак в зимово-стійловий період), однорідну без осаду та пластівців консистенцію і колір – від білого до слабо-жовтого.

Колір нормального молока здорових корів – білий чи злегка жовтуватий. Жовтуватий відтінок залежить від вмісту каротину і ліпохромів молочного жиру. Визначають колір молока в скляному циліндрі при денному освітленні._________________________________________________________________________________________________________________________________________________________________________________________________________

При захворюванні тварин жовтяницею, піроплазмозом, при поїданні коровами деяких рослин (наприклад, зубрівки) колір молока доходить до інтенсивно жовтого. Мастити, туберкульоз вимені, деякі мікроорганізми, що виробляють пігменти, і такі рослини, як воловик, хвощ польовий, додають молоку рожевий, синюватий чи блакитний відтінок.

Бал Запах і смак

5 – Чистий, приємний, злегка солодкуватий.

4 – Недостатньо виражений, порожній.

3 – Слабкі: кормовий, хлівний, окислений, прогірклий, нечистий.

2 – Явні: кормовий, хлівний, окислений, прогірклий, слабкий затхлий, слабкий гіркий.

1 – Сильні: кормовий, у тому числі цибулі, часнику, полиню,

хлівний, явний затхлий.

0 – Дуже сильні: прогірклий, пліснявий, гнильний, запах

нафтопродуктів, лікарський, миючих і дезинфікуючих речовин.

Результати оцінки запаху і смаку використовують для встановлення якості молока за ДСТ 3662-97 "Молоко коров'яче незбиране. Вимоги при закупівлі".

Запах молока приємний, специфічний. Визначають його при переливанні молока з доїльного відра в молокомір або під час відкривання посуду, в якому доставлене молоко. При недбалому одержанні і збереженні молоко набуває сторонніх запахів – хлівний, затхлий, аміачний, рибний, силосний, нафтопродуктів та ін.____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Смак молока здорових корів злегка солодкуватий. Для його визначення беруть порцію молока, намагаючись змочити ним усю порожнину рота до кореня язика. Ротом захоплюють побільше повітря і повільно видихають його через ніс. Слабкі присмаки молока краще виявляються при підвищеній температурі. Занадто холодне молоко підігрівають до температури приблизно 30ºС.

При поїданні коровами полиню, цибулі, польової гірчиці молоко буде гірким; молоко корів, хворих маститом, туберкульозом і стародійне має солоний смак. Деякі мікроорганізми додають молоку мильний чи гіркий присмак.______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Консистенція нормального молока однорідна, без слизу, пластівців білка і не тягуча. Визначають консистенцію при повільному переливанні молока з циліндра чи склянки в інший посуд. Молоко, розведене водою або знежиреним молоком, а також отримане від корів, хворих туберкульозом, катаральним запаленням вимені, має дуже рідку, водянисту консистенцію. Забруднення молока мікроорганізмами, які виробляють фермент, надає йому сирну консистенцію.________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Пороки кормового походження (смак цибулі, часнику, суріпки) виявляються відразу після видоювання молока, пороки бактеріального походження (поява синього чи червоного відтінку) виявляються при збереженні.

Відповідно до правил ветеринарно-санітарної експертизи молока і молочних продуктів, молоко з явно вираженою зміною смаку, кольору, запаху і консистенції вживати в їжу не дозволяється.

Спочатку оцінюють запах молока. Його визначають відразу після відкривання банки чи колби. Після цього 20 см3 молока відмірюють циліндром у сухий чистий скляний посуд і оцінюють смак. Оцінку запаху і смаку визначають за 5 бальною шкалою:___________________________________________________________________________________________________________________________________.

8. Визначити густину молока відповідно до методики

Густина молока

Відповідно до ДСТУ 3625-84 густина (об'ємна маса) це – маса молока при 20ºС, яка міститься в одиниці об'єму (г/см3). Цей показник використовується для перерахування кількості молока, вираженого в кілограмах, у літри і навпаки, для встановлення його натуральності, розрахунку за формулами вмісту сухої речовини, сухого знежиреного залишку молока та інших його компонентів з використанням спеціальних коефіцієнтів. Густина незбираного коров'ячого молока коливається в межах 1,027-1,032 (в окремих корів від 1,026 до 1,034), а в середньому для збірного коров'ячого молока вона прийнята за постійну величину, рівну 1,030 г/см3. Густина знежиреного молока вище, ніж цільного, і досягає 1,036 г/см3. У вершків густина близька до одиниці і в залежності від їх жирності коливається від 1,005 до 1,025 г/см3. Густина молозива – 1,038-1,050 г/см3.

Густина молока залежить від його хімічного складу, тому що в складових частин молока вона різна. Так, густина молочного жиру дорівнює 0,924; сухого знежиреного залишку – 1,6; білків 1,26; солей 2,16; лактози – 1,55 г/см3.

Техніка визначення

1. У нахилений скляний циліндр на 250 мл по стінці обережно наливають 170-200 мл добре перемішаного молока і ставлять його на рівну поверхню.

2. Чистий сухий ареометр повільно занурюють у циліндр із молоком до поділки 1,030 і залишають в спокої на 1-2 хв. Ареометр не повинен доторкатися до стінки циліндра, між ними повинна бути відстань не менше 0,5 см.

3. Роблять два відліки: один по верхній шкалі (температура), інший – по нижній (густина). Температуру визначають з точністю до 0,5°С. Меніск молока повинен знаходитися на рівні очей. Відлік роблять по верхньому меніску з точністю до половини найменшого поділу шкали. Якщо температура молока дорівнює 20ºС, то фактична його густина відповідає відліченому по нижній шкалі показнику. Якщо ж температура вище або нижче 20ºС – вводять поправку на температуру:

а) за допомогою таблиці 1. По вертикальній графі знаходять густину, що відповідає показанню ареометра, а по горизонталі – графу з температурою досліджуваного молока. У місці перетину зазначених граф одержують густину молока, приведену до 20ºС;

б) за допомогою коефіцієнта поправки (якщо немає таблиці). На кожен градус температури нижче чи вище 20ºС роблять поправку, яка дорівнює + 0,0002 г/см3 або 0,2ºА. При температурі молока нижче 20ºС, коефіцієнт 0,0002 множать на різницю температур і добуток віднімають від показника ареометра; при температурі вище 20ºС добуток додають до показника ареометра.

Приклад. Визначити густину молока при 20ºС, якщо температура його 17ºС, а на шкалі занурення ареометра відзначається 32ºА. Різниця температур 3ºС (20–17). Поправка на температуру складає 0,2·3=0,6°А. Тоді густина молока, виражена в градусах ареометра і приведена до 20ºС дорівнює 31,4ºА (32°–0,6°). Для переводу густини досліджуваного молока в г/см3 перед отриманою цифрою треба підставити 1,0. Одержимо 1,0314 г/см3.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

9. Визначити вміст жиру в молоці відповідно до методики

визначення вмісту жиру в молоці

Вміст жиру служить одним з основних показників, що характеризують поживну цінність і товарні якості молока.

Молочний жир – це суміш складних ефірів трьохатомного спирту гліцерину, який виконує енергетичну функцію, і жирних кислот.

Фосфоліпіди, гліколіпіди, стерини входять до складу ліпопротеїдних оболонок кульок жиру і частково зв'язані з білками молочної плазми. Фосфоліпіди, крім фізіологічної ролі, обумовлюють емульгування жиру, його стійкість до окислювання і гідролізу.

Ліпідна фракція молока є також джерелом біологічно цінних жиророзчинних вітамінів А, Д, Е, каротиноїдів, холестерину.

У молочному жирі міститься більше 20 різних жирних кислот, насичених і ненасичених, кількість яких змінюється під дією раціонів годівлі, періоду лактації, сезону року і т.д.

Основним джерелом утворення жиру являється жир корму. За його рахунок утворюється 60 % молочного жиру. Мінімальна кількість жирів корму 12-15 г, оптимальна 25-30 г на 1 к.о. Збільшення жиру в кормі до оптимального підвищує вміст жиру в молоці на 0,1-0,2 %.

Близько 80 % молочного жиру утворюється за рахунок жиру корму і продуктів рубцевого метаболізму (найбільший інтерес представляють оцтова (СН3СООН) і пропіонова (CH3CH2COOH) летучі жирні кислоти). Інші 20 % молочного жиру утворюються за рахунок організму тварини.

З усіх складових частин молока найбільше грубодисперсну фазу представляє жир. У парному чи нагрітому молоці він знаходиться в стані емульсії (крапель), а в охолодженому – у виді суспензії (твердих кульок).

У 1 мл незбираного коров'ячого молока в середньому 3 млрд. кульок – з коливаннями від 1 до 12 млрд. Діаметр кульки дорівнює 3-4 мкм (коливання від 0,1 до 20 мкм). Кількість, діаметр і об’єм жирових кульок широко використовуються як показники, що характеризують якість і технологічні властивості молока.

При сепаруванні молока, при виробленні масла і сиру великі втрати жиру спостерігаються в тих випадках, коли у вихідному молоці переважають дрібні жирові кульки.

Вивчення жирових кульок під мікроскопом.

В 1 мл молока знаходиться від 2 до 6 млрд жирових кульок. Жирові кульки мають овальну форму, діаметр від 0,1 до 20 мкм. Чим менше жирові кульки, тим гірше вони відстоюються і сепаруються; кульки діаметром до 0,5 мкм практично не відстоюються. Під мікроскопом їх можна спостерігати окремими грудочками.

Техніка визначення

1. Мікроскоп з окуляр-мікрометром слід встановити на збільшення 300-500 разів.

2. В склянці чи колбі змішати 5 мл молока з 25 мл води.

3. Скляною паличкою перенести краплю розведеного молока на предметне скло і накрити покривним склом. Препарат помістити на столик мікроскопу.

4. Розглянути під мікроскопом краплю розведеного молока. Порівняти розміри жирових кульок, видимих в полі зору.

5. Зарисувати поле зору мікроскопу в робочому зошиті.

Визначення вмісту жиру в молоці стандартним (кислотним) методом

(ДСТ 5867-90)

Для визначення жиру в молоці необхідно виділити його в чистому виді, тобто звільнити від білкових оболонок. Як розчинник білків застосовують міцні розчини різних кислот чи лугів. Стандартним методом визначення вмісту жиру в молоці являється кислотний, який обов'язковий для всіх лабораторій (ДСТ 5867-90). Оскільки використовується сірчана кислота, то цей метод часто називають сірчанокислотним.

Метод ґрунтується на виділенні жиру з молока центрифугуванням після розчинення білкових оболонок жирових кульок концентрованим розчином сірчаної кислоти в присутності ізоамілового спирту та визначення його кількості в градуйованій частині жироміру.

В результаті дії концентрованої сірчаної кислоти на казеїн утворюється комплексна сполука казеїнової і сірчаної кислот, а також кальцієва сіль сірчаної кислоти у вигляді білого осаду (гіпс).

NH2R(COOH)4 + 2H2SO4 = CaSO4 + H2SO4NH2 R(COOH)6

│

(COO)2 Ca гіпс Розчинна комплексна сполука казеїнової та сірчаної кислот.

Реакція супроводжується підвищенням температури суміші до 70-75ºС.

При визначенні використовують також ізоаміловий або аміловий спирт, який в реакції з кислотою, утворює ізоамілово-сірчаний ефір:

2C5H11OH + H2SO4 = 2H20 + (C5H11)2SO4

ізоаміловий ізоамілово-сірчаний

спирт ефір

Ефір зменшуючи поверхневий натяг, сприяє з'єднанню крапель жиру, які звільнилися від білкових оболонок. При наступному центрифугуванні молочний жир, як найбільш легка складова частка суміші, концентрується в градуйованій частині жироміра. Для визначення вмісту жиру в молоці використовують молочні жироміри із шкалою від 0 до 6 або від 0 до 7 % і ціною поділки 0,1 %.

Техніка визначення

1. У штатив встановлюють необхідну кількість попередньо пронумерованих чистих жиромірів. Номер проставляють простим олівцем на розширенні вгорі звуженої частини жироміра, де для цього є спеціальна ділянка. У кожен жиромір, намагаючись не змочити шийку, за допомогою автомату відміряють (ДСТ 6859-72) 10 мл H2SO4, густиною 1,81-1,82 г /см3 (ДСТ 4204-77).

2. Відміряють піпеткою 10,77 мл добре розмішаного молока і, приклавши до внутрішньої стінки жироміра кінчик піпетки, обережно нашаровують його на кислоту, не допускаючи змішування (шар молока повинен знаходитися над шаром кислоти). Щоб молоко повністю стекло зі стінок піпетки, її кінчик віднімають від стінки жироміра не раніше, ніж через 3 с, не видуваючи молоко.

Залишок молока з піпетки не видувають: з об’єму молока 10,77 мл витікає 10,68 мл, що при густині 1,030 г/см3 відповідає 11г;

Кінець піпетки не повинен торкатися сірчаної кислоти, так як може утворитися пробка, яка перешкодить повному витіканню молока. При правильному нашаруванні молока на сірчану кислоту границя між шарами чітка, без коричневого кільця.

3. Відміряють приладом 1 мл ізоамілового спирту, густиною 0,811-0,813, намагаючись не змочити шийку жироміра (це може привести до вискакування пробки в процесі центрифугування).

4. Заповнені жироміри закривають гумовими корками, вкручуючи їх гвинтоподібними рухами доти, поки їх кінці не торкнуться поверхні рідини.

Недостатню кількість рідини в жиромірі доливають кислотою H2SO4. Жиромір необхідно тримати лівою рукою за розширену частину.

5. Жиромір загортають у серветку або вставляють у патрон центрифуги, струшують його і перевертають 4-5 разів до повного розчинення білків, щоб кислота з вузької частини приладу повністю змішалася з усім розчином. Рівень рідини в жиромірі повинен бути трохи вище шостої поділки.

6. Після перемішування рідини жироміри ставлять корком донизу на 5 хв. у водяну баню з температурою 65±2ºС. Вода повинна бути вище шару рідини в жиромірах.

7. Вийнявши жироміри з водяної бані, витирають їх насухо і вставляють у патрони центрифуги, розташовуючи симетрично один проти одного, корками до периферії, вузькою частиною до центра. Якщо жиромірів непарна кількість, врівноважують жироміром з водою.

8. Центрифугують протягом 5 хв. зі швидкістю 1000-1200 об/хв. Ручна центрифуга – 100 об/хв рукоятки, тобто 1000 об/хв центрифуги.

9. Якщо центрифуга без підігріву, жироміри після центрифугування ставлять на 5 хв. у водяну баню (65 ± 2ºС) корками вниз. Вміст жиру по шкалі жироміра визначають саме при такій температурі.

10. Виймають жиромір з водяної бані, витирають і встановлюють нижню границю стовпчика жиру на найближчій цілій поділці шкали за допомогою корка (вгвинтити чи вигвинтити). При відліку жиру жиромір тримають вертикально, границя стовпчика жиру повинна бути на рівні очей. Утримуючи стовпчик жиру пробкою, роблять відлік за нижньою точкою меніска. Межа жиру і не жирової частини повинна бути чіткою, а стовпчик жиру прозорим. При наявності кільця (пробки) буруватого чи темно-жовтого кольору і різних домішок в стовпчику жиру, аналіз повторюють.

Великі поділки шкали жироміра з цифрою відповідають цілим, а малі – десятим часткам відсотка вмісту жиру в молоці. За кінцевий результат приймають середнє арифметичне двох паралельних визначень, розбіжність між якими не повинна перевищувати 0,1 %.

У випадку не чіткого виділення стовпчика жиру жироміри збовтують, прогрівають у водяній бані і центрифугують повторно, після чого проводять відлік кількості поділок виділеного жиру.

10.Запишіть ваш показник ____________________________________________________________________________________________________________________________________________

11.Визначити вмісту білка в молоці

1. Метод формольного титрування

Метод заснований на властивості формаліну нейтралізувати амінні групи білків молока. У процесі реакції утворюється метиламінова кислота, що підсилює кислі властивості білків. За ступенем підвищення кислотності встановлюють кількість білка.

Вміст білка методом формольного титрування можна визначати тільки у свіжому молоці з кислотністю не вище 22°Т. При аналізі молока з підвищеною кислотністю результати будуть завищені.

Для визначення вмісту білка необхідно:

а) спиртовий 1%-й розчин фенолфталеїну (1 г фенолфталеїну розчиняють у 70 мл етилового спирту і додають 30 мл дистильованої води);

б) формалін свіженейтралізований (до 50 мл формаліну додають 0,5 мл 1%-ного спиртового розчину фенолфталеїну й відтитровують нормальним розчином NaOH чи KOH до слабо-рожевого кольору);

в) 0,1 н. розчин NaOH чи KOH (готують з фіксаналу чи по грам-еквіваленту);

г) еталон забарвлення – до 10 мл молока додати 3 краплі спиртового розчину 0,01%-ного основного фуксину або 5 крапель 2,5%-ного сірчанокислого кобальту (забарвлення молока буде слабо-рожевого кольору).

Техніка визначення

1. У колбу відміряють 10 мл молока, додають 10 крапель 1%-ного спиртового розчину фенолфталеїну і титрують 0,1 н. розчином лугу до слабо-рожевого забарвлення (за еталоном), що не зникає при перемішуванні.

2. Долити 2 мл свіженейтралізованого формаліну. Рожеве забарвлення зникне. Відзначають і записують рівень лугу в бюретці, знову титрують вміст колби до забарвлення за еталоном.

Для визначення відсоткового вмісту загального білка в молоці кількість 0,1 н. розчину лугу, який використали для титрування після додавання формаліну, множать на коефіцієнт 1,94. Роблять не менше двох паралельних визначень. Розбіжності при титруванні не повинні перевищувати 0,05 мл лугу.

Приклад. На титрування 10 мл молока пішло 1,6 мл 0,1 н. розчину лугу. Загальна кількість білка в молоці буде:

1,6 · 1,94 = 3,1%.

Визначення кількості казеїну, альбуміну і глобуліну.

Кількість казеїну визначають методом формольного титрування як і вміст загального білка.

Отримана кількість лугу, що пішло на титрування суміші після додавання формаліну, множать на коефіцієнт 1,51. Результат вкаже на кількість казеїну в молоці.

Загальна кількість сироваткових білків (альбумін + глобулін) установлюють розрахунковим методом по різниці між вмістом загального білка, отриманого методом формольного титрування і казеїну.

Фактори, що впливають на точність аналізу

1) неоднакова інтенсивність забарвлення при титруванні до і після додавання формаліну;

2) якість формаліну. Використовують тільки нейтральний і свіжевиготовлений формалін;

3) висока кислотність молока. Вона повинна бути не вищою 22ºТ.

2. Визначення загальної кількості білка на аналізаторі молока am-2, rl-2.

Метод заснований на визначенні різниці показників заломлення променя світла, що проходить через молоко і виділену з нього безбілкову сироватку (хлористим кальцієм при кип'ятінні). Показник заломлення молока складається з показників заломлення води і складових частин молока (лактози, солей, білків і не азотистих білкових речовин). Наявність у молоці жиру, консервантів, ступінь кислотності, режим пастеризації і температура не впливають на точність визначення.

Техніка визначення:

1) включають прилад в електромережу. Дистильованою водою промивають площини призм і витирають насухо серветкою;

2) скляною паличкою наносять 2 краплі молока на нижню призму, закривають її верхньою призмою так, щоб між ними не було повітря;

3) встановлюють освітлювач над отвором верхньої призми і спостерігають в окуляр за полем зору. Гайку окуляра обертають до появи в полі зору чітких штрихів юстировочної шкали і сітки. Шкалу фіксують гвинтом;

4) спостерігаючи в окуляр за полем зору, обертають рукоятку до встановлення в полі зору чіткої межі світлотіні. Три пунктирних лінії юстировочної шкали повинні бути проти лінії, що відокремлює темну частину шкали від світлої. По нижній круговій шкалі для білка роблять відлік показання стрілки. Ця величина відповідає вмісту (%) білка в молоці (Бм) Промивають призму водою і насухо витирають;

5) у флакон відміряють 5 мл молока і додають до нього 5-6 крапель 4%-ного розчину хлористого кальцію, закривають флакон гумовим корком. Після легкого струшування ставлять флакон на 10 хв. у киплячу водяну баню. Потім охолоджують у холодній воді протягом 2 хв., витирають серветкою і струшують так, щоб конденсат на стінках змішався із сироваткою (нагрівання сприяло осадженню білків);

6) через ватяний тампон із флакона скляною трубкою або піпеткою відбирають сироватку, що виділилася, і дві краплі наносять на нижню призму рефрактометра;

7) повторюють операції, описані в п. 3 та 4 і визначають по шкалі "білок" цифру, що вказує на кількість небілкових речовин (лактоза, мінеральні речовини), що знаходяться в сироватці (Бс);

8) вміст білкових речовин у молоці визначають по різниці: Бм – Бс.

Приклад. При дослідженні молока показник відліку по шкалі склав 10,6, а сироватки – 7,4. Отже, кількість білка в молоці дорівнює 3,2 % (10,6 – 7,4).

Розрахунковий метод

У виробничих умовах швидко і відносно точно можна визначити кількість білка, використовуючи показник вмісту жиру:

Б =1,0 + (0,65 · Ж),

де Ж – вміст жиру, %;

1,0 і 0,65 – постійні коефіцієнти.

Визначення співвідношення між білком і жиром у молоці

Співвідношення білка і жиру виражається кількістю грамів білка, що приходяться на 100 г жиру. Це співвідношення враховується при розробці нормативів витрати молока і при розрахунку нормалізації жирності молока та виробленню з нього кисломолочних продуктів.

Вміст білка в молоці обумовлений кількістю протеїну в раціоні корів. Вміст жиру в цільному молоці корів майже завжди вищий ніж білка.

Приклад. Вміст жиру в молоці 4,1 %, а білка – 3,7 %. Співвідношення між білком і жиром буде наступним:

![]()

Завдання 1. Відібрати проби молока по 100 мл і виділити з них білок казеїн: кислотою, ферментами, CaCl2 – для наступного виявлення альбуміну і глобуліну.

Завдання 2. Визначити загальну кількість білка в пробах молока методом формольного титрування.

Завдання 3. Визначити загальну кількість білка в пробах молока на аналізаторі RL-2 і встановити розходження.

Завдання 4. Знайти співвідношення між білком і жиром у пробах молока.

Результати досліджень записати в табл. 5.

Завдання 5. Розрахувати відсотковий вміст білка в молоці, якщо:

- число рефракції молока – 8,9; 8,6; 10,2;

- число рефракції сироватки – 5,3; 5,1; 6,9.

Результати аналізу визначення вмісту білка в пробах молока

|

Показник |

Проба молока |

||

|

1 |

2 |

3 |

|

|

Температура, ºС |

|

|

|

|

Густина: показник ареометра, г/см3 |

|

|

|

|

істинна, г/см3 |

|

|

|

|

ºА |

|

|

|

|

Вміст жиру, % |

|

|

|

|

Загальний білок, % визначений: - рефрактометричним методом |

|

|

|

|

- формольним титруванням |

|

|

|

|

- розрахунковим методом |

|

|

|

|

Співвідношення білок / жир |

|

|

|

РОЗДІЛ 6 . Пастерізація і сепарування молока.

Тема ЛПЗ № 3.Ознайомитись з будовою і принципом діїпастерізаторів і сепараторів різних типів.Зібрати і відрегулювати пастеризатор..

Зміст роботи

1. Вивчити методику вибору середніх проб молока для аналізу .

2. Вивчити методику підготовки середніх проб до аналізу.

3. Вивчити методику проведення органолептичної оцінки молока.

4.Вивчити методику визначення групи чистоти молока.

5. Вивчити методику вихначення в молоці жиру і білка.

Порядок виконання

У світі виробництва молочних продуктів пастеризація молока стала необхідною процедурою для забезпечення якості продукції. Цей процес, спрямований на знищення шкідливих мікроорганізмів та збереження корисних властивостей молока, грає критичну роль у безпеці споживання та тривалості зберігання.

Існує кілька основних технологій пастеризації молока, які використовуються в сучасних виробництвах:

- Класична пастеризація: молоко підігрівається до температури близько 63-72°C і утримується протягом 30 хвилин. Цей метод знищує більшість шкідливих мікроорганізмів, зберігаючи при цьому більшість корисних компонентів молока.

- Високотемпературна коротка пастеризація (HTST): молоко протікає через теплообмінник, де воно підігрівається до 72-75°C протягом 15-20 секунд. Цей метод ефективно знищує мікроорганізми, зберігаючи при цьому більшість корисних властивостей молока.

- Ультрапастеризація (UHT): молоко підігрівається до високої температури від 135°C до 150°C протягом декількох секунд, після чого швидко охолоджується. Цей метод дозволяє зберегти молоко відносно довго без рефрижерації.

Важливість пастеризації молока

Пастеризація молока має декілька ключових переваг та важливих аспектів:

- Знищення шкідливих мікроорганізмів: пастеризація допомагає знищити патогенні бактерії, віруси та інші мікроорганізми, що можуть спричинити захворювання у споживачів.

- Збереження корисних властивостей: правильно проведена пастеризація допомагає зберегти корисні властивості молока, такі як вітаміни та мінерали.

- Тривалість зберігання: пастеризація підвищує тривалість зберігання молочних продуктів, дозволяючи зберегти їх якість протягом тривалого періоду.

- Безпека споживання: після пастеризації молочні продукти стають безпечними для споживання, зменшуючи ризик захворювань.

На виробництві застосовують три режима пастеризації: тривалий — молоко нагрівають до 63 °С і витримують при цій температурі 30 хв; короткочасний — нагрівають до 72 °С і витримують 20—30 с; миттєвий — нагрівають до 85—90 °С практично без витримки (5 с).

1.Для тривалої пастеризації використовують_____________________________________________________________________________________________________________________________________

2.Короткочасну пастерізацію проводять у ___________________________________________________________________________________________________________________________________________________________

3.Чому сільському господарстві миттєвий режим пастеризації не використовують ____________________________________________________________________________________________________________________________________________________________

4.Ефективність пастеризації визначається __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Для знищення небажаних мікроорганізмів в молоці його пастеризують.Пастеризаційно-охолоджувальна установка ОПФ-1-300 призначена для очищення, пастеризації та охолодження молока.

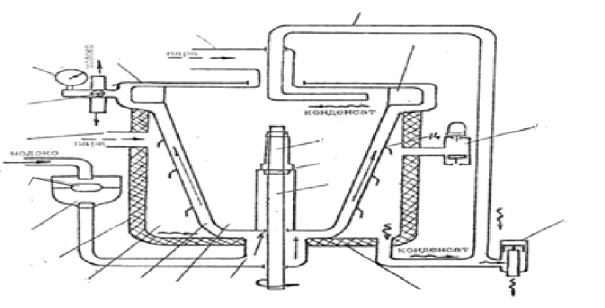

5.Позначте на схемі пастеризаційно-охолоджувальної установки ОПФ-1-300 розміщення агрегатів відповідно до специфікації.

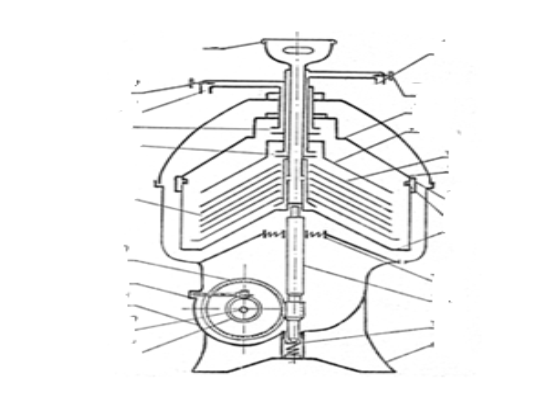

мал. 4.4. Конструктивно-функціональна схема пастеризаційно-охолоджувальної установки ОПФ-1-300

Пастеризаційно-охолоджувальна установка ОПФ-1-300 складається (мал. 4.4) з пластинчастого теплообмінного апарату 1, відцентрового очисника 2, трубчастого витримувача молока 6, вирівнювального бака 4, молочного насоса 3, насоса для гарячої води 7, бойлера 8, інжектора 9, перепускного клапана 10, пульта управління 5. 1 – пластинчастий теплообмінний апарат, 2 – очисник, 3 – молочний насос, 4 –вирівнювальний бак, 5 – пульт управління, 6 – витримувач молока, 7 – насос водяний, 8 – бойлер, 9 – інжектор, 10 – перепускний кран

Пластинчастий апарат, в свою чергу, складається з п'яти теплообмінних секцій: І та ІІ - регенерації, ІІІ – пастеризації, ІV та V - охолодження. Секції розділені між собою розподільними плитами зі штуцерами для підведення і відведення відповідних рідин.

6.Опишіть згідно до мал 4.4 робочий процес установки ОПФ-1-300 ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

7. Впишіть в таблицю 4.2 - технічні характеристики ОПФ-1-300

|

Продуктивність, л/год |

|

|

Витрата пари, кг/год |

|

|

Витрата води, кг/год |

|

|

Потужність електродвигунів, кВт |

|

8.Позначте на схемі пастеризатора ОПД-1М розміщення агрегатів відповідно до специфікації мал 4.5

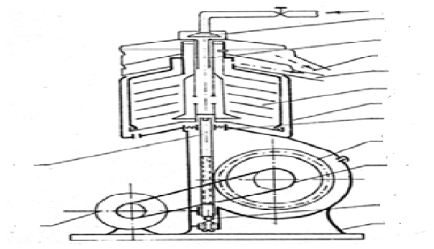

Пастеризатор ОПД-1М (рис. 4.5) призначений для теплової пастеризації молока та вершків.

Мал.. 4.5. Конструктивно-функціональна схема пастеризатора ОПД - 1М.

1 – приймальна камера, 2 – витискувальний барабан, 3 –молочна ванна, 4 – парова камера, 5 – кожух, 6 – молочна лійка, 7 – поплавок, 8 – паропровід, 9 – кран триходовий, 10 – термометр, 11 – кришка ванни, 12 – трубопровід, 13 – лопаті, 14 – сльозникове кільце, 15– запобіжний клапан, 16– пристрій зливу конденсату, 17– вал,18– втулка, 19– болт регулювальний, 20– корпус

9.Розглянте будову пастеризатора ОПД - 1М

Він складається (рис. 4.5) з корпусу 20, молочної ванни 3, витискувального барабана 2, приймальної молочної лійки 6, парової камери 4, паропроводів 8, трубопроводів конденсату 12, запобіжного клапана 15, валу 17, трубопроводу для відведення молока з триходовим краном 9. Привод валу 17 здійснюється від електродвигуна пасовою передачею.

Барабан 2 та молочна ванна 3 мають форму зрізаного конуса і виготовлені з нержавіючої сталі. На зовнішній поверхні ванни знаходяться сльозникові кільця 14, якими стікає конденсат. Ванна вміщена в сталевий циліндр, між стінками ванни є парова оболонка 4. В середині ванни на вертикальному валу 17 установлено пустотілий витискувальний барабан 2. Величина зазору між стінками барабана та ванни становить приблизно 5 мм і регулюється довжиною втулок 18. На боковій поверхні витискувального барабана є чотири спірально розміщених виступи висотою 2-3 мм, які при обертанні барабана забезпечують інтенсивне переміщування молока.

10.Опишіть ринцип дії пастеризатора ОПД-1М

_______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

11. Впишіть в таблицю 4.3 - технічні характеристики пастеризатора ОПД-1М

|

Продуктивність, л/год: – при нагріванні молока від 5 ºС до 85 ºС – при нагріванні вершків від 5 ºС до 90 ºС |

|

|

Витрата пари, кг/год: – при пастеризації молока – при пастеризації вершків |

|

|

Робочий тиск пари, кПа |

|

|

Частота обертання барабана, хв.-1 |

|

|

Потужність приводу, кВт |

|

Сепарація молока

До складу молока входять більше сотні різних компонентів. Вони розділяються на дві основні частини – вершки та відвійки. Вершки складаються з молочного жиру у вигляді жирових кульок різного розміру (1-10 мікрон). До складу відвійок входить вода, білки, молочний цукор та ряд інших речовин.

12.Розділення молока на вершки та відвійки — _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Сепаратори використовують на фермах для розділення молока на вершки і відвійки та для його очищення. Молочні сепаратори за призначенням розділяються на універсальні зі змінними барабанами, для отримання вершків з високою жирністю, нормалізатори та для очищення молока. Залежно від організації подачі молока і відведення розділених продуктів на відкриті, напіввідкриті і закриті. Привод сепараторів може бути ручним або від електродвигуна.

СЕПАРАТОРИ-ОЧИСНИКИ

13. Опишіть конструкцію сепараторів

Конструкції відкритих сепараторів _________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Конструкції напіввідкритих сепараторів ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Конструкції герметичних (закриихі) сепараторів

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

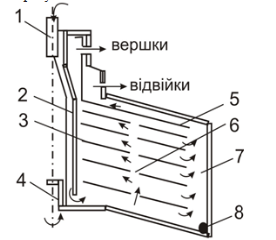

Істотний внесок у розвиток теорії сепарування вніс Г. І. Бремер. Розглянемо її найбільш важливі положення. Із цією метою звернемося до схеми руху молока в міжтарілковому просторі барабану (рис. 4.6).

1 - живильна трубка; 2 — тарілкотримач; 3 —пакет тарілок; 4 —корпус; 5 — верхня розділювальна тарілка; 6 —отвори в тарілках; 7 — канал для відвійок; 8 – ущільнювальне кільце.

Рис. 4.6. Конструктивно-функціональна схема барабана сепаратора

14. Як здійснюється розділення молока на вершки і відвійки __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

СЕПАРАТОР-ВЕРШКОВІДОКРЕМЛЮВАЧ ВІДКРИТОГО ТИПУ

Сепаратор СОМ-3-1000 призначений для розділення молока на дві фракції: вершки та відвійки.

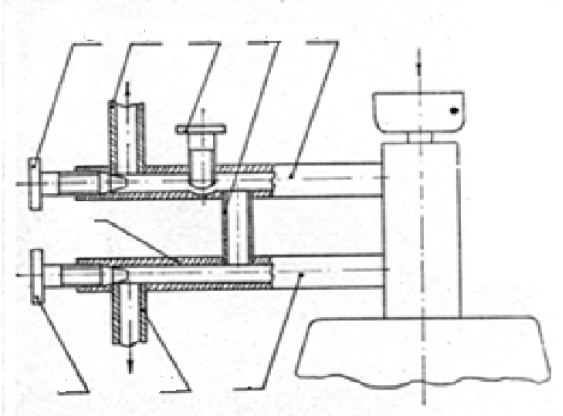

15.Позначте на мал. 4.7. Структурна схема сепаратора СОМ-3-1000 розміщення деталей відповідно до специфікації

Мал. 4.7. Структурна схема сепаратора СОМ-3-1000

1 – поплавок, 2 – центральна трубка, 3 – збірник вершків, 4 – збірник відвійок, 5 – барабан, 6 – корпус, 7 – верхня опора валу, 8 – шестірня, 9 – клинопасова передача, 10 – нижня опора валу, 11 – станина, 12 – електродвигун, 13 – вертикальний вал

Сепаратор (мал. 4.7) складається з корпусу 6, встановленого на станині 11, барабана 5, приймальної камери з поплавком 1, центральної трубки 2, збірника вершків 3, збірника відвійок 4 та приводного механізму, який включає вертикальний вал 13, шестерню 8, клинопасову передачу 9, електродвигун 12 з фрикційною муфтою.

16.Позначте на мал. 4.8. конструктивно-функціональна схема барабана сепаратора СОМ-3-1000 розміщення деталей відповідно до специфікації

Мал. 4.8. Конструктивно-функціональна схема барабана сепаратора СОМ-3-1000

1 – корпус, 2 –центральна трубка, 3 – пакет тарілок, 4 – тарілкотримач, 5–вертикальний канал, 6 – отвір для виходу вершків, 7 – верхня роздавальна тарілка, 8 – ущільнювальне кільце, 9 – вертикальний канал, 10 – канал для відвійок, 11 – кришка барабана, 12 – отвір для виходу відвійок, 13 – гайка

Барабан сепаратора (рис. 4.8) складається з корпусу 1, пакета тарілок 3, тарілкотримача 4, верхньої розділювальної тарілки 7, з отвором 6 для виходу вершків, ущільнювального гумового кільця 8. Тарілки мають шипи висотою 0,35-0,4 мм та отвори. Завдяки цьому в зібраному пакеті тарілок між ними утворюються зазори та вертикальні канали 9. Між пакетом тарілок та тарілкоутримувачем також утворюються вертикальні канали 5.

Барабан встановлюється на вертикальному валу (веретені), що обертається в двох опорах. Верхньою опорою (мал. 4.7) 7 є радіальний однорядний підшипник, розміщений в пружній плаваючій обоймі. Це полегшує подолання критичної частоти обертів. Нижня опора 10 складається з дворядного радіального підшипника, однорядного упорного підшипника, сферичної шайби, упорного гвинта та гайки.

Фрикційна муфта відцентрової дії забезпечує плавний розгін барабана під час пуску сепаратора. Молочний посуд призначений для приймання молока та відведення вершків та відвійок.

17.Опишіть принцип роботи сепаратора СОМ-3-1000 відповідно до мал 4.7 , 4.8 ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Найкраще сепарувати свіже молоко, а холодне слід підігрівати. Оптимальна температура сепарування молока 35-45 0С (308-318 0К). При зниженні температури в'язкість молока збільшується, білок і жир стають тягучими, що ускладнює відокремлення вершків. В разі значного збільшення температури (вище 45 0С) жирові кульки плавляться і робота сепаратора стає неможливою.

Забруднення та підвищення кислотності молока збільшують в'язкість і розділення погіршується. В сепараторі можна регулювати співвідношення вершків та відвійок в межах від 1/4 до 1/12 за допомогою положення гвинта-каналу 4 (мал. 4.9) барабана. При вкручуванні гвинт 4 наближається до осі обертання барабана і відбір вершків відбувається в зоні з меншим напором. Вершків виходить менше, але жирність їх вища. При викручуванні регулювальний гвинт віддаляється від осі обертання і відбір вершків здійснюється із зони більшого напору. Вершків виходить більше при меншій жирності.

18.Позначте на мал. 4.9. Конструкція регуляторів жирності вершків

розміщення деталей відповідно до специфікації

мал. 4.9. Конструкція регуляторів жирності вершків

1– кришка барабана сепаратора, 2 – верхня тарілка, 3 – гайка, 4 –регулювальний гвинт

Регулюється також положення отвору для виходу вершків відносно кромки їх збірника. Нижній край отвору 6 (рис. 4.8) повинен бути на 2-3 мм вище кромки збірника. Якщо ця величина буде меншою, тоді вершки можуть потрапляти в збірник відвійок. Це регулювання виконується за допомогою гвинта нижньої опори вертикального валу 13 (рис. 4.7).

Перед сепаруванням молоко доцільно очищати. Домішки, що випадково потрапляють у молоко, маючи більшу від вершків густину, виходять разом з відвійками і відкладаються у кришці барабана. Тому періодично (приблизно через кожні 2 години роботи) внутрішню порожнину барабана треба очищати від бруду.

Після роботи, не зупиняючи сепаратора, слід подати в барабан три-чотири літри відвійок, щоб видалити з нього залишки вершків. Потім крізь сепаратор пропускають холодну воду (температура 15-18 0С), розбирають барабан і промивають його. Всі деталі сепаратора, що контактують з молоком, треба промити й просушити. Промивають спочатку теплою водою, а потім прополіскують у гарячій.

Гумові кільця миють у теплій воді. Їх треба оберігати від попадання на них мінерального масла, яке швидко руйнує гуму.

При збиранні барабана необхідно складати тарілки відповідно до порядку номерів, щоб пакет тарілок був щільно затиснутим за допомогою затяжної гайки, яка загвинчується проти годинникової стрілки. В противному разі барабан буде обертатись нерівномірно, що може привести до аварії.

Сепаратор ОСП-3 призначений для розділення молока на вершки та відвійки. Одночасно відбувається очистка їх від механічних домішок. Сепаратор має також пристрій для нормалізації молока за жирністю.

19.Позначте на мал. 4.10. Структурна схема сепаратора ОСП - 3

розміщення деталей відповідно до специфікації

Сепаратор (рис. 4.10) складається із станини 19, приймально-відвідного пристрою 8, барабана 3, приводного механізму 1.

мал. 4.10. Структурна схема сепаратора ОСП - 3

1 – приводний механізм, 2 – зубчасте колесо, 3 – барабан, 4 – напірний диск для вершків, 5 –напірний диск для відвійок, 6 – патрубок відвійок, 7 – вентиль, 8 – приймально-відвідний пристрій, 9 – патрубок вершків, 10 – напірна камера, 11 – розділювальна тарілка, 12 – верхня тарілка, 13 – кришка барабана, 14– затяжне кільце,15– прокладка,16– основа барабана, 17– верхній підшипник,18– вертикальний вал,19– радіально-упорний підшипник, 20– станина, 21– шестірня, 22– горизонтальний вал, 23– тахометр

Процес розділення молока в даному сепараторі майже такий, як і в сепараторі СОМ-3-1000, лише відведення вершків та відвійок з барабана дещо інше. В барабані між верхньою 10 та розділювальною 9 тарілками встановлено напірний диск 4 для вершків, а в напірній камері 8 (мал. 4.10) - диск 5 для відвійок. Напірні диски мають канали, направлені по спіралі від периферії диска до центрального отвору. Для проходу відвійок в горизонтальній перегородці горловини барабана є вертикальні отвори. Вершки та відвійки, що обертаються разом з барабаном, захоплюються дисками і виводяться під тиском з сепаратора. Напірні диски створюють тиск 150-250 кПа.

20.Позначте на мал. 4.11. Пристрій для нормалізації молока розміщення деталей

мал. 4.11. Пристрій для нормалізації молока

1 – патрубок для відвійок, 2 – патрубок для вершків, 3 – з’єднувальна трубка, 4 – регулювальний кран, 5 , 6 – вентилі регулювання жирності вершків, 7 – корпус нормалізатора, 8 – патрубок для виходу нормалізованого молока, 9 – патрубок для виходу вершків

Жирність вершків регулюється вентилями на виході вершків та відвійок. Пристрій для нормалізації молока встановлюють в приймально-відвідному обладнанні (мал. 4.11).

Для нормалізації жирності молока краном 4 відповідну частину вершків направляють з'єднувальною трубкою 3 в корпус нормалізатора 7, яким виходять відвійки. Тут вершки змішуються з відвійками і нормалізоване молоко відводиться патрубком 8. При нормалізації молока відхилення за вмістом жиру не повинно перевищувати 0,1% .

21.заповніть таблицю 4.4 - Технічна характеристика сепараторів

|

Показник |

СОМ-3-1000 |

ОСП-3 |

|

Продуктивність, л/год |

|

|

|

Кількість тарілок в барабані, шт. |

|

|

|

Частота обертання барабана, хв.-1 |

|

|

|

Вміст жиру у відвійках, % |

|

|

|

Потужність електродвигуна, кВт |

|

|

|

|

|

|

про публікацію авторської розробки

Додати розробку