Урок 5 "Розгортання"

Для опрацювання теми уроку вам необхідно:

üуважно прочитати лекційний матеріал,

üзаписати у зошити тему, план, а також короткий конспект уроку,

üвиконати тренувальні вправи за посинанням на платформу «На урок»,

üпройти тестовий контроль.

Тема уроку: «Розгортання отворів. Дефекти обробки отворів»

Цілі ‒ розуміти відмінність зенкерування і розгортання; уроку: ‒ запам’ятати, яку точність розміру та якість поверхні можна отримати розгортанням;

‒розрізняти види розверток;

‒з’ясувати, чому розгортанням не можна виправити положення осі отвору;

‒навчитися визначати за довідником припуск на обробку, режим різання при розгортанні;

‒ вивчити прийоми розгортання отворів;

‒ перелічити можливі види браку та способи попередження.

План уроку

1. Що називається розгортанням. Застосування розгортання.

2. Види розгорток.

3. Як виглядає розгортка?

4. Точність розгортання.

5. Прийоми розгортання.

6. Режим різання.

7. Неполадки, що виникають при розгортанні.

Конспект уроку

1. Що називається розгортанням. Застосування розгортання.

Розгортання - це технологічний спосіб остаточної обробки просвердлених циліндричних або конічних отворів з метою отримання високої точності (6-9-й квалітет) і низькою шорсткості (R a <1,25 мкм) поверхні.

Розгортання дозволяє отримувати точні калібровані поверхні для валів, плунжерних деталей і підшипників. Також розгортання отворів дозволяє мінімізувати тертя в оброблюваної зоні і забезпечувати високу щільність контакту між елементами. Ці завдання досягаються за рахунок зменшення шорсткості поверхонь отвору.

2.Види розгорток

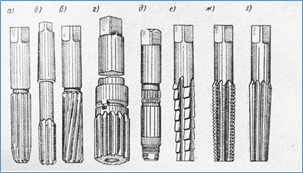

Розгортання ведуть багатолезовим інструментом - розгорткою, яка зрізає дуже тонкі шари металу з оброблюваної поверхні і має парне число ріжучих кромок (рис. 11.32, в).

Рис. 11.32.Способи обробки отворів із застосуванням: а - свердла; б - зенкера; в - розгортки

Розгортки, застосовувані для ручного розгортання, називаються ручними, а для верстатного розгортання - машинними. Машинні розгортки мають більш коротку робочу частину.

За формою оброблюваного отвору розгортки поділяють на циліндричні і конічні.

Ручні і машинні розгортки складаються з трьох основних частин: робочої, шийки і хвостовика.

По конструкції закріплення розгортки ділять на хвостові і насадні.

3. Як виглядає розгортка?

Це циліндричний або конічний стержень, який на робочій частині має поздовжні канавки. Інша ж частина його гладка і може бути оснащена на кінці квадратом (ручна) або конічним хвостовиком (машинна).

Розгортка ручна Розгортка машинна

Розгортка регульована

Робоча частина розгортки, на якій є розташовані по колу зуби, в свою чергу ділиться на ріжучу, калібрувальну циліндричну частини, і зворотний конус.

Ріжуча частина на кінці має направляючий конус (скіс під кутом 45°), призначення якого полягає в знятті припуску на розгортання і оберігання вершини ріжучих кромок від забоїн при розгортанні.

Робоча частина розгорток виконується з швидкорізальної сталі Р 18 або оснащується твердим сплавом для підвищення стійкості.

На розгортках маркується номінальний діаметр, клас точності і марка матеріалу.

4. Точність розгортання

Розгортання розраховане на зняття невеликого припуску - 0,15 ... 0,5 мм на сторону для чорнового розгортання і 0,05 ... 0,25 мм - для чистового.

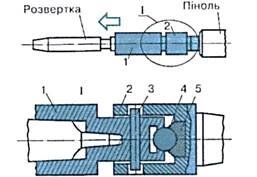

Точність розгортання залежить не тільки від припуску і точності розгортки, а й від співвісності осі розгортки з віссю отвору, що підлягає розгортанню. Відхилення від соосності осей розгортки і отвору призводить до розбивання отвору. Тому, при розгортанні отворів застосовують сомоцентріруючі коливальні оправки, які компенсують розбіжність осей отвору і розгортки.

Хитна оправка для розвертки

1-оправка,

2-корпус,

3-штифт,

4-кулька,

5-підп’ятник

5.Прийоми розгортання.

Отвір під розгортку свердлять з малим припуском, що становлять по діаметру не більше 0,2-0,3 мм на чорнове розгортання і не більше 0,05-0,1 мм на чистове. Великий припуск може привести до швидкого затуплення забірної частини розгортки; погіршення чистоти і точності отвору.

Діаметр чистової розгортки необхідно вибирати, виходячи з остаточного розміру оброблюваного отвору з відповідним допуском. Знаючи верхнє відхилення на виготовлення отвору, можна встановити діаметр розгортки, враховуючи розбивку отвору.

При розгортанні розгортка закріплюється так само, як і свердло, і робота проводиться аналогічно свердління. Цю операцію найкраще виконувати відразу після свердління при одній установці деталі.

6. Режим різання

Розгортання на верстаті слід вести з автоматичною подачею і досить хорошим змащенням.

Швидкості різання при розгортанні на верстатах повинні бути в 2-3 рази менше, ніж під час свердління свердлом такого ж діаметру.

Величини подач при розгортанні істотно впливають на чистоту поверхні отвору.

Подача розгортки здійснюється вручну і має бути в межах:

для сталей 0,5-2мм/об; для чавуну 1-4 мм/об. Менші значення подач слід приймати для розгорток меншого діаметру і для більш чистої обробки.

Швидкість різання приймається невеликою, щоб уникнути передчасного зносу розгортки і розбивки діаметра отвору: чорнової розгортання - 10-15 м/хв; для чистової - 4-б м/хв.

В якості змащувально-охолоджувальної рідини слід застосовувати:

- при розгортанні отворів в сталевих деталях - мінеральне масло, в деталях з міді, латуні, дуралюминия - мильну емульсію;

- деталі з чавуну і бронзи розгортають насухо.

Необхідно пам'ятати, що розгортки відносяться до точних і дорогим інструментам, тому на правильність їх експлуатації та зберігання повинно бути звернуто особливу увагу. Розгортками слід користуватися тільки за призначенням, не можна доводити їх до надмірного затуплення. Зберігати їх потрібно в дерев'яних гніздах або чохлах.

3. Брак при розгортанні

Відведення осі отвору.

Причина: незбіг осі розвертки та осі отвору внаслідок жорсткого закріплення розвертки.

Розбивання отвору.

Причина: ‒ Підвищена частота обертання, велика амплітуда інерційного хитання розвертки у хитній оправці. ‒ Завищений діаметр калібрувальної частини розвертки.

Частина поверхні залишилась не обробленою.

Причина: Малий припуск під розрертання, невірно встановлена заготовка в патроні (биття заготовки).

Збільшена шорсткість поверхні.

Причина: ‒ Зазублини на калібрувальній частині розвертки.

‒ Потрапляння стружки під лезо калібрувальної частини розвертки.

‒ Невідповідність МОР.

Прискорене спрацювання розвертки по стрічках.

Причина: ‒ Занижений припуск на розвертання: леза калібрувальної частини працюють по наклепаній поверхні від попередньої обробки.

‒ Підвищена твердість заготовки.

4. Закріплення вивченого матеріалу:

https://naurok.com.ua/test/rozgortannya-otvoriv-2158915/match https://naurok.com.ua/test/rozgortannya-otvoriv-2158915/flashcard

5. Контрольний тест

https://naurok.com.ua/test/start/2158915

про публікацію авторської розробки

Додати розробку