Урок виробничого навчання на тему: "Складання, ремонт та регулювання зубчастих передач"

ПОГОДЖЕНО

Старший майстер_______

«__» _________ 20__

ПЛАН УРОКУ

Тема: Слюсарно-складальні роботи

Тема уроку: Складання, ремонт та регулювання зубчастих передач.

Мета уроку:

а) учбово-виробнича: ознайомити учнів з основними прийомами складання, ремонту та регулювання зубчастих передач.

б) виховна: виховати в учнів бережне відношення до інструменту, відповідальність за виконувану роботу, раціональне використання робочого часу.

в) розвиваюча: розвивати в учнів логічне мислення та просторову увагу.

Матеріально-технічне забезпечення уроку:

Місце проведення уроку: слюсарна майстерня №1 або №2.

І. Організаційний момент: ___ хв..

1. Перевірити наявність учнів на уроці.

2. Готовність учнів до уроку (перевірка зовнішнього вигляду згідно вимог охорони праці).

3. Допуск з охорони праці.

ІІ. Вступний інструктаж: ___хв..

1. Повідомити тему і мету уроку;

2. Перевірити знання учнів по темі попереднього уроку;

3. Інструктаж по темі уроку:

3.1.Класифікація зубчастих передач.

3.2. Методи виготовлення зубчастих передач.

3.3. Матеріали і термообробка зубчастих коліс.

3.4. Дефекти зубчастих передач.

3.5. Збірка зубчастих передач.

3.6. Основні вимоги охорони праці при виконанні слюсарно-складальних робіт.

4. Закріплення матеріалу вступного інструктажу:

4.1.Яка класифікація зубчастих передач?

4.2.Які існують методи виготовлення зубчастих передач?

4.3.З яких матеріалів виготовляють зубчасті колеса і яку проходять термообробку.

4.4.Які дефекти зубчастих передач розрізняють?

4.5.Розказати порядок збірки зубчастих передач?

4.6. Які основні вимоги з охорони праці при виконанні слюсарно-складальних робіт?

Видати учням спецодяг, інструменти, пристосування і дати вказівку приступити до вправ.

ІІІ. Поточний інструктаж майстра і вправи учнів – 5 год

Цільові обходи робочих місць учнів майстром:

Перший обхід: Перевірити організацію робочого місця.

Другий обхід: Перевірити правильність виконання різьбового нерухомого з’єднання та його стопоріння

Третій обхід: Слідкувати за дотриманням правил з охорони праці.

Четвертий обхід: Надання допомоги учням при виникненні запитань. Індивідуальна робота з учнями. За 10-20 хв. до кінця уроку дати вказівку закінчити вправи. Приймання та оцінювання виконаних робіт.

IV. Заключний інструктаж.

План заключного інструктажу:

1) Аналіз ходу виконання робіт за урок.

2) Аналіз помилок, допущених при виконанні навчально-виробничих робіт, та їх причин.

3) Показ способів виправлення помилок.

4) Аналіз додержання правил охорони праці.

5) Повідомлення та обґрунтування оцінок за засвоєння прийомів.

Сповістити учням тему наступного уроку:_________________________________

______________________________________________________________________

Дати вказівку учням зібрати , почистити і здати інструмент і спецодяг, прибрати робочі місця, вимити руки і лице, привести в порядок свій одяг і закінчити урок.

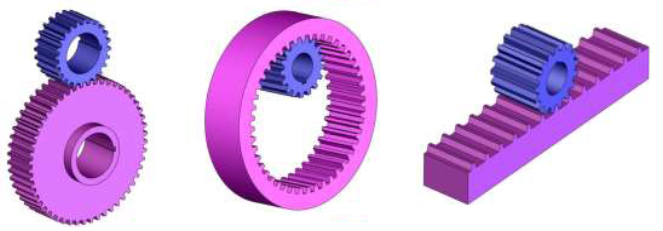

3.1. Класифікація зубчастих передач

Зубчасті передачі призначені для передачі обертового руху, зміни частоти , напрямку обертання і перетворення обертового руху в поступальний і навпаки

Переваги: сталість і достатньо великий діапазон передатного відношення, висока надійність, довговічність, компактність, великий діапазон навантажень, незначні навантаження на вали і опори, можуть зручно компонуватися у окремі агрегати.

Недоліки: Високі вимоги до точності виготовлення і монтажу, шум при роботі з високими швидкостями, потреба у постійному змащуванні.

За формою профілю зубців: 1) евольвентні; 2) з круговим профілем (передачі із зачепленням Новікова); 3) циклоїдальним профілем (використовується у приладах, годинникових, механізмах)

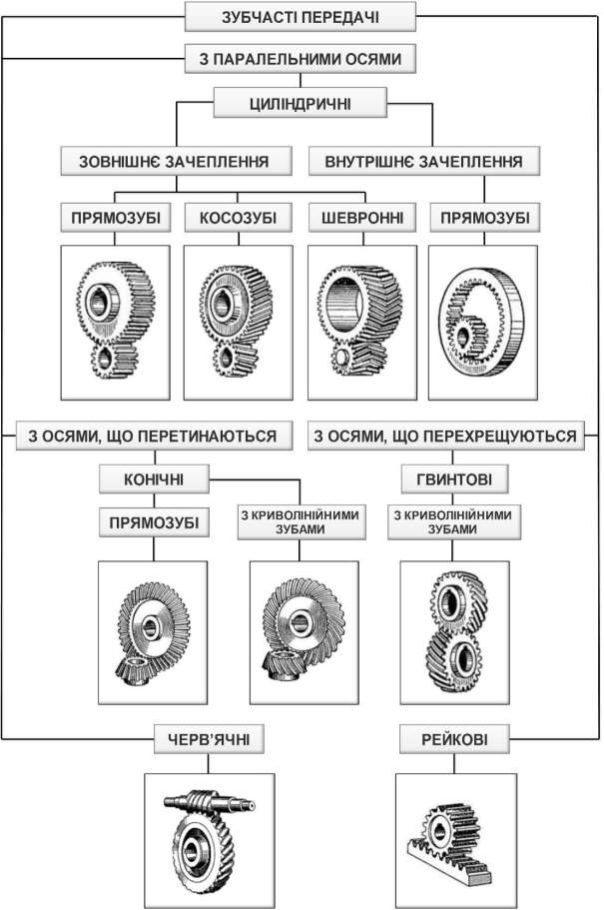

По розташуванню осей валів у просторі:

1) з паралельними осями (циліндричні передачі);

2) із валами, осі яких перетинаються (конічні передачі);

3) із мимобіжними осями валів (гвинтові передачі).

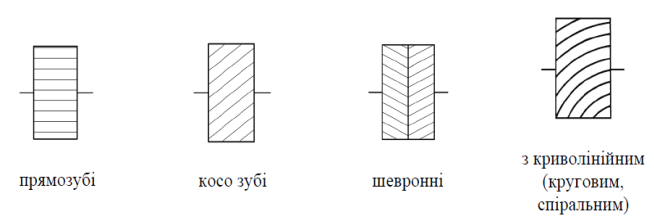

По розташуванню зубців на колесах:

За розміщенням на ободі та формою зубців:

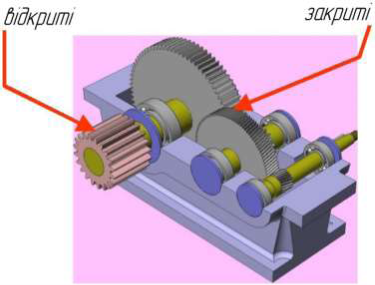

За конструктивним оформленням: закриті, відкриті.

За коловою швидкістю:

тихохідні V ≤ 3 м/с;

середньохідні V = 3...15 м/с;

швидкохідні V >15 м/с.

3.2. Методи виготовлення зубчастих коліс

1) Зубонарізуванням зубонарізним інструментом методом копіювання (за допомогою пальцевих або дискових фрез) або методом обкочуванням ( за допомогою довбача, черв”ячної фрези та ін.);

2) литтям;

3) порошковою металургією;

4) пластичним деформуванням

3.3. Матеріали і термообробка зубчастих коліс

Матеріали:

- якісні вуглецеві сталі 40, 45, 50;

- сталі з підвищеним вмістом марганцю 40Г2, 50Г;

- леговані сталі 40Х, 40ХН, 40ХНМА, 30ГХСА;

- сірий чавун;

- неметалеві матеріали – текстоліт, нейлон, поліамід.

- Стальне литво – для виготовлення великогабаритних коліс.

- Чавунне литво – для виготовлення великогабаритних тихохідних коліс. Зубці коліс погано працюють на згин і ударне навантаження.

Термообробка: Розрізняють дві групи ТО:

Н<350 НВ – нормалізація та поліпшення;

Н>350 НВ – об’ємне гартування, гартування СВЧ, цементація, азотування.

3.4. Дефекти зубчастих передач

Для того щоб зубчаста передача працювала справно і не приводила до збою в роботі всього механізму в цілому, за нею потрібно організувати правильний догляд. Що це означає?

При попаданні в передачу бруду, абразивної і металевого пилу, при відсутності або недостатній кількості мастила, зуби коліс швидко зношуються, на їх поверхнях утворюються задираки, які можуть привести до заклинювання передачі. Тому відкриті передачі, які не мають захисного кожуха, періодично змащують кистю або масельничкою, одночасно очищаючи їх від пилу і бруду. Закриті передачі в мастилі потребують рідше, їх занурюють у масляну ванну або змащують струменем масла, що подається під тиском в зону сполучення зубів.

В ході експлуатації зуби передач періодично оглядають на предмет виявлення зносу, якщо знос зубів перевищує допустимий, значить колеса підлягають заміні (при цьому замінюються обидва колеса пари).

1) Втомне викришування активних поверхонь зубців – пов’язане з дією циклічно змінних контактних напружень. Ці напруження сприяють виникненню втомних тріщин у поверхневих шарах і викришуванню металу. Це руйнування не завжди небезпечне. При припрацюванні спостерігається обмежене викришування. Небезпечне – прогресуюче руйнування. При наявності мастила – сприятливі умови для розвитку мікротріщин та викришування.

Запобігання: обмеження контактних напружень, підвищена твердість, точності виготовлення і монтажу.

2) Поломка зубців:

а) від великих перевантажень;

б) втомна поломка внаслідок дій змінних напружень згину; тріщини виникають в області переходу зубців у обід колеса. Поломки найчастіше мають місце в чавунних колесах і колесах із високою твердістю зубців.

Запобігання: збільшення модуля, використання додатних коефіцієнтів зміщення при нарізуванні, зміцнення поверхонь в основі зубця, захист від перевантаження, підвищення точності виготовлення та монтажу.

3) Відшарування поверхневих шарів зубців. Через періодичну дію глибинних контактних напружень під зміцненим шаром виникають втомні тріщини (колеса з цементованим, азотованим або поверхнево загартованим шаром).

Запобігання: потрібно забезпечити відповідно товщину шару та достатню міцність серцевини зубця.

4) Абразивне спрацювання зубців.

Основна причина – недостатнє змащування. Суть - в стиранні активних поверхонь, яке залежить від тиску, швидкості ковзання зубців, абразивних частинок. В результаті спрацювання збільшуються зазори, шум, динамічне навантаження, зменшується міцність.

Запобігання: збільшення твердості поверхонь зубців, використання мастил, захист від попадання абразивних частинок.

5) Пластична деформація зубців може виникнути в зоні контакту зубців.

Запобігання: збільшення твердості зубців.

6) Заїдання спостерігається переважно у висконавантажених і високошвидкісних передачах. У зоні контакту розвивається висока температура, В результаті – розрив масляної плівки ⇒ металевий контакт ⇒ зчіплювання частинок металу з подальшим відриванням.

Запобігання: азотування, ціанування, модифікація профілю, інтенсивне охолодження

мастилом.

3.5. Збірка зубчастих передач

Механічні передачі, що працюють на принципі зачеплення, можуть бути зубчастими і черв'ячними.

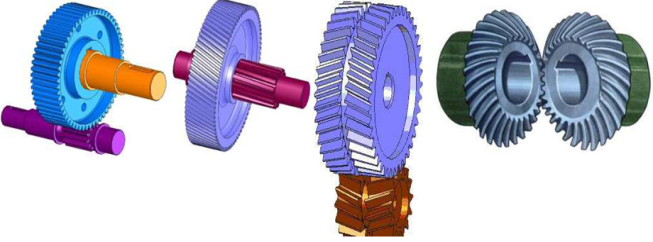

Зубчасті передачі в свою чергу поділяються на циліндричні і конічні. Але і це не остання класифікація зубчастих передач. Залежно від розташування зубів відносно осі циліндричних коліс розрізняють:

Перед установкою коліс циліндричних зубчастих передач перевіряють їх биття, тобто концентричні профілю зубів щодо посадкового діаметра. Для цього зубчасте колесо встановлюють на жорстко закріплену оправлення, між зубами встановлюють циліндричний калібр, на який поміщають ніжку індикатора, і записують його свідчення. Повертають оправлення, перекладають калібр через два-три зуби і знову записують свідчення, продовжують таким чином до повного обороту оправлення, потім з усіх показань вибирають найбільше і найменше. Якщо отримані відхилення не перевищують допустимих (по технічними даними для конкретного механізму), то колесо допускають до складання.

Збірка циліндричних зубчастих передач складається з наступних технологічних операцій:

- Підготовка і перевірка зібраних одиниць. Зубчасті кільця передач повинні бути оброблені, перевірені на биття, промиті, просушені, на них не повинно бути дефектів у вигляді вибоїн, задирок, задирок;

- Складання зубчастих коліс, звичайно ж, якщо колеса розбірні. Вони зазвичай складаються з маточини, яка виконана із сталі або чавуну, і вінця зубів (високоякісна сталь або текстоліт). Вінець напресовують на диск маточини і фіксують або зварюванням, або за допомогою стопорів, які ввинчивают в спеціально просвердлені отвори з різьбленням на вінці і диску маточини;

- Установка і кріплення зубчастих коліс на валах. Зубчасті колеса надягають на вал і їх положення фіксується шпонками, шлицами або болтами;

- Установка валів із зубчастими колесами в підшипники корпусу;

- Регулювання зачеплення зубів у окремої пари коліс і у передачі в цілому. Для регулювання перевіряють якість зубчастого зачеплення на фарбу. Зуби меншого за діаметром колеса покривають тонким шаром фарби і прокручують пару передачі на один оборот і назад. При правильному зачепленні плями фарби на парному колесі повинні бути розташовані на середній частині бічної поверхні зубів і займати не менше 50-60% поверхні зуба по висоті і не менше 70-90% - по довжині. Якщо плями зміщені по довжині поверхні, то в наявності перекіс осей валів. Зсув плям по висоті ближче до ніжки зубів свідчить про зменшення міжцентрової відстані валів, а ближче до голівки зубів - про збільшення міжцентрової відстані.

Конічні зубчасті колеса є складовою частиною передач, в яких осі валів перетинаються під певним кутом (самі поширені - 90 градусів). Форма зубів конічних коліс може бути прямою, косою і круглої. Колеса з косими і круглими зубами використовуються в передачах, що зазнають великі навантаження і великі швидкості обертання валів (наприклад, при передачі обертання від коробки швидкостей на задній міст автомобіля).

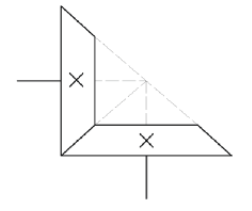

Прийоми установки і закріплення коліс в конічних передачах аналогічні прийомам установки і закріплення циліндричних зубчастих передач. Але при складанні конічних передач слід пам'ятати, що зачеплення коліс буде правильним тоді, коли обидва колеса будуть встановлені в такий стан, при якому утворюють початкових конусів (I-I і II-II) сполучаться, а передбачувані центри конусів співпадуть (рис. 1).

Перш-ніж встановити вали з конічними колесами, перевіряють правильність взаємного розташування осей їх посадочних місць, для чого на посадочні місця встановлюють дві оправки, центрир в отворах, якщо в зазор між ними щуп входить вільно, значить розташування осей правильне.

Нормальна робота конічної передачі можлива лише при наявності бокового зазору між зубами сполучених коліс.

Величина зазору різна для кожного виду механізмів і знаходиться в межах 008-020 мм. Виміряти величину бічного зазору можна щупом, якщо до коліс є вільний доступ. Але більш поширений контроль за допомогою свинцевих пластинок: між зубами сполучених коліс пропускають свинцеву пластинку і колеса провертають. Повторюють операцію в декількох рівномірно розташованих по колу місцях, кожен раз використовуючи нову пластину.

Мікрометрів вимірюють товщини деформованих пластин, величину зазору визначають як середньоарифметичне отриманих вимірювань.

У разі невідповідності фактичного зазору необхідного, його величину регулюють, для чого одне з коліс переміщують або у напрямку до передбачуваної вершині конуса - для зменшення зазору, або від неї - для збільшення зазору. А щоб зафіксувати нове положення конічних коліс, під їх опорні поверхні встановлюють прокладки.

Зібрану зубцювату конічну передачу перевіряють на якість зачеплення (перевірка на фарбу аналогічно перевірці циліндричних передач), на рівень шуму (при його високому рівні передачі прірабативают в повільному режимі), на тертя (якщо мастило не перегрівається, значить тертя в сполученнях нормальне).

про публікацію авторської розробки

Додати розробку