Урок виробничого навчання на тему: "Підшипники ковзання, кочення та їх ремонт. Складання вузлів та агрегатів з підшипниками""

ПОГОДЖЕНО

Старший майстер_______

«__» _________ 20__

ПЛАН УРОКУ

Тема: Слюсарно-складальні роботи

Тема уроку: Підшипники ковзання, кочення та їх ремонт. Складання вузлів та агрегатів з підшипниками.

Мета уроку:

а) учбово-виробнича: ознайомити учнів з основами прийомами ремонту підшипників ковзання, кочення та складання вузлів та агрегатів з підшипниками.

б) виховна: виховати в учнів бережне відношення до інструменту, відповідальність за виконувану роботу, раціональне використання робочого часу.

в) розвиваюча: розвивати в учнів логічне мислення та просторову увагу.

Матеріально-технічне забезпечення уроку:

Місце проведення уроку: слюсарна майстерня №1 або №2.

І. Організаційний момент: ___ хв..

1. Перевірити наявність учнів на уроці.

2. Готовність учнів до уроку (перевірка зовнішнього вигляду згідно вимог охорони праці).

3. Допуск з охорони праці.

ІІ. Вступний інструктаж: ___хв..

1. Повідомити тему і мету уроку;

2. Перевірити знання учнів по темі попереднього уроку;

3. Інструктаж по темі уроку:

3.1. Пояснити що таке підшипник.

3.2. Пояснити що таке сила тертя і види тертя.

3.3. Розглянути загальні відомості про підшипники кочення:

- переваги та недоліки підшипників кочення;

- класифікація підшипників кочення;

- матеріали деталей і точність підшипників кочення;

3.4. Розглянути загальні відомості про підшипники ковзання.

- переваги та недоліки підшипників ковзання;

- класифікація підшипників ковзання;

- матеріали деталей і точність підшипників ковзання;

3.5. Монтаж підшипників кочення та ковзання.

3.6. Дефекти підшипників та способи усунення.

3.7. Основні вимоги охорони праці при складанні вузлів та агрегатів з підшипниками

4. Закріплення матеріалу вступного інструктажу:

4.1. Що таке підшипник?

4.2. Що таке сила тертя і види тертя?

4.3. Які переваги та недоліки підшипників кочення, класифікація та матеріали підшипників кочення?

4.4. Які переваги та недоліки підшипників кочення, класифікація та матеріали підшипників ковзання?

4.5. Як відбувається монтаж підшипників кочення та ковзання?

4.6. Які дефекти підшипників та способи усунення знаєте?

4.8.Які основні вимоги охорони праці при складанні вузлів та агрегатів з підшипниками?

Видати учням спецодяг, інструменти, пристосування і дати вказівку приступити до вправ.

ІІІ. Поточний інструктаж майстра і вправи учнів – 5 год

Цільові обходи робочих місць учнів майстром:

Перший обхід: Перевірити організацію робочого місця.

Другий обхід: Перевірити правильність виготовлення картонних прокладок та виконання складання фланцевих з’єднань.

Третій обхід: Слідкувати за дотриманням правил з охорони праці.

Четвертий обхід: Надання допомоги учням при виникненні запитань. Індивідуальна робота з учнями. За 10-20 хв. до кінця уроку дати вказівку закінчити вправи. Приймання та оцінювання виконаних робіт.

IV. Заключний інструктаж.

План заключного інструктажу:

1) Аналіз ходу виконання робіт за урок.

2) Аналіз помилок, допущених при виконанні навчально-виробничих робіт, та їх причин.

3) Показ способів виправлення помилок.

4) Аналіз додержання правил охорони праці.

5) Повідомлення та обґрунтування оцінок за засвоєння прийомів.

Сповістити учням тему наступного уроку:_________________________________

______________________________________________________________________

Дати вказівку учням зібрати , почистити і здати інструмент і спецодяг, прибрати робочі місця, вимити руки і лице, привести в порядок свій одяг і закінчити урок.

3.1. Що таке підшипник?

Будь-який рух, передбачає подолання сили тертя, яка в певних моментах може стати головною причиною зупинки будь-якого механізму. Для того щоб її звести до мінімуму застосовують різні мастила і підшипники. Останні дуже часто можна зустріти в різних механізмах – від мікроскопічних до гігантських.

Простий приклад – автомобільні колеса, а точніше осі на яких вони встановлені. Використання підшипників дозволяє двигуну витрачати мінімум зусиль для руху транспортного засобу. У разі ж їх пошкодження відбувається заклинювання коліс через величезної сили тертя. Тому автомобілісти періодично перевіряють їх надійність.

Підшипник – технічний пристрій, який є частиною опори, призначений для підтримування вала, закріпленого на осі чи іншої конструкції зафіксованому положенні, що забезпечує обертання, хитання чи гойдання або лінійне переміщення з найменшим опором, а також для сприйняття й передавання на інші частини конструкції.

До 2003 року у конструкторській документації використовувався термін «підшипник», який було визначено як недопустимий у ДСТУ 3321-2003. З огляду на це дублетний термін підшипник є застарілим. Тому використовують термін вальниця.

3.2. Що називають силою тертя і види тертя?

Сили, що перешкоджають руху, називаються силами тертя. Сила тертя є сила опору відносному переміщенню двох тіл. Залежно від виду руху одного тіла по поверхні іншого розрізняють: тертя ковзання, при якому точки одного тіла стикаються з точками іншого, зміщуючись відносно один одного; тертя кочення, при якому переміщення одного тіла по поверхні іншого відбувається шляхом перекочування без зміщення дотичних точок відносно один одного, при цьому швидкості дотичних тіл в точках торкання однакові за величиною і напрямком: змішане тертя - тертя кочення з проковзуванням, при якому тертя кочення супроводжується ковзанням.

Сьогодні розрізняють два типи підшипників – контактні і безконтактні. До першого відносять – ковзання і кочення, до другого – магнітні.

3.3. Загальні відомості про підшипники кочення

Підшипники кочення – це елементи опор осей, валів та інших деталей, що працюють на використанні принципу тертя кочення.

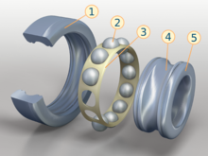

Підшипник кочення складається із зовнішнього 1 та внутрішнього 5 кілець, тіл кочення 2 і сепаратора 3 та канавки 4.Внутрішнім кільцем підшипник розміщують на валу або осі, а зовнішнім – у корпусі опори. Відносне обертання внутрішнього кільця відносно зовнішнього забезпечується за рахунок тіл кочення між кільцями. Тіла кочення перекочуються по доріжках кочення (бігових доріжках), які передбачені на зовнішньому та внутрішньому кільцях підшипника. Сепаратор розділяє тіла кочення і утримує їх на однаковій відстані.

Рис.1. Будова підшипник кочення: 1 - зовнішнє кільце, 2 – тіло кочення, 3 – сепаратор, 4 – канавки, 5 – внутрішнє кільце.

Підшипники кочення стандартизовані і виготовляються на спеціалізованих заводах масовим виробництвом. Підшипники кочення є основними видами опор у машинах. Вони виготовляються близько 20 000 різних типорозмірів у діапазоні зовнішніх діаметрів від 1 мм до 3 м і масою від 0,5 г до 7 т.

Переваги підшипників кочення для опор у порівнянні з іншими видами опор.

а) малі втрати на тертя, що забезпечує високий ККД опор (до 0,99);

б) висока несуча здатність;

в) малі габаритні розміри в осьовому напрямі;

г) незначні витрати мастильних матеріалів;

д) невисокі вимоги до матеріалу та якості поверхонь валів і осей, що розміщуються у підшипниках кочення.

До недоліків підшипників кочення належать такі:

а) значні габаритні розміри, що ускладнює застосування їх при малих відстанях між осями валів;

б) обмежений строк служби, при великих навантаженнях та швидкостях;

в) піддається деформації при ударних навантаженнях;

г) підвищений шум при високих швидкостях обертання.

Класифікація.Підшипники кочення поділяють за такими ознаками:

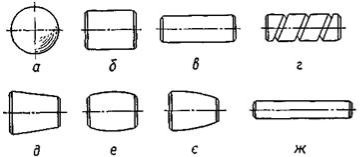

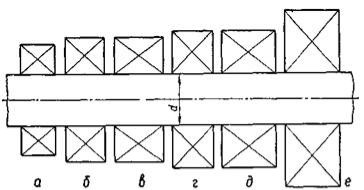

1. За формою тіл кочення підшипники бувають шарикові та роликові. Основні форми тіл кочення зображені на рис. 2, а – ж.

Роликові підшипники за тією ж ознакою ділять на підшипники: із короткими та довгими роликами (рис. 2, б, в); із витими роликами (рис. 2, г); із конічними роликами (рис. 2, д); із бочкоподібними роликами (рис. 2, е, є) і з голчастими роликами (рис. 2, ж).

Рис. 2. Класифікація підшипників: а – шарикові, б, в – короткими та довгими роликами, г – із витими роликами, д – із конічними роликами, е, є – із бочкоподібними роликами, ж – голчастими роликами.

2.За числом рядів тіл кочення – одно–, дво– та чотири– рядні.

3.За радіальними розмірами підшипники кочення з одним і тим же внутрішнім діаметром d ділять на 5 серій діаметрів (надлегка, особливо легка, легка, середня та важка) і на 5 серій ширин(особливо вузька, вузька, нормальна широка, особливо широка). Співвідношення розмірів підшипників різних серій показано на рис. 3 (а – особливо легка серія; б – легка; в – легка широка; г – середня; д – середня широка; е – важка серія).

Шарикові підшипники краще працюють при підвищених швидкостях обертання і менш чутливі до перекосів. Роликові підшипники мають більш високу вантажність (приблизно на 70– 100 %) порівняно з шариковими.

Рис. 3. Співвідношення ширини та діаметрів підшипників кочення

Матеріали деталей і точність підшипників кочення. Основний матеріал для кілець та тіл кочення підшипників – це підшипникові високовуглецеві хромисті сталі ШХ9, ШХ15 і ШХ15ГС. Твердість після відповідної термообробки кілець і роликів становить 60... 65 HRC, а кульок – 62...66 HRC.

Для основних деталей підшипників кочення великих розмірів широко застосовують цементовані сталі марок 18ХГТ, 12ХНЗА, 20Х2Н4А та інші із твердістю 59...60 HRC.

Сепаратори виготовляють із м'якої вуглецевої сталі методом штампування; для високошвидкісних підшипників використовують масивні сепаратори з антифрикційних бронз, латуні, алюмінієвих сплавів або пластмас (текстоліту, поліаміду).

Для роботи в умовах ударних навантажень та високих вимог до безшумності застосовують підшипники з тілами кочення, виготовленими з пластмас (переважно із склопластиків). При цьому різко зменшуються вимоги до твердості кілець і їх можна виготовляти з легких сплавів.

3.4. Загальні відомості про підшипники ковзання

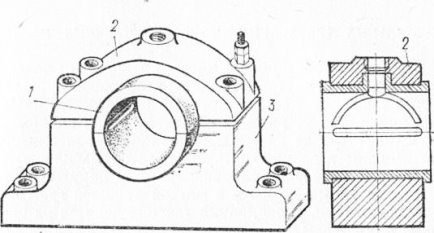

Підшипники ковзання складаються з двох основних елементів: корпуса і вкладиша, виготовленого з антифрикційного матеріалу.

Переваги підшипників ковзання:

- збереження працездатності при високих кутових швидкостях валів (газодинамічні підшипники в турбореактивних двигунах при n > 10 000 об / хв);

- при великих швидкостях обертання - при необхідності точного центрування осей;

- витримування великих радіальних навантажень;

- можливість виготовлення роз’ємних конструкцій, що допускає їх застосування для колінчастих валів;

- невеликі габарити в радіальному напрямку, що дозволяє застосовувати в машинах дуже малих і дуже великих габаритах;

- збереження працездатності в особливих умовах (в хімічно агресивних середовищах, воді, при значному забрудненні);

- безшумність роботи;

- стійкість до вібрації;

- простота виготовлення і ремонту.

Недоліки підшипників ковзання:

- велике зношування вкладишів і цапф валів через тертя;

- необхідність постійного догляду і велика витрата дорогих мастильних матеріалів, необхідність його очищення і охолодження;

- значні втрати на тертя в період пуску;

- значні габарити в осьовому напрямку (довжина вкладишів може досягати 3d, де d - діаметр цапфи вала).

Класифікація підшипників ковзання.

Залежно від напрямку сприйманого навантаження розрізняють підшипники ковзання:

- радіальні, що сприймають радіальні навантаження;

- упорні, що сприймають осьові навантаження;

-

радіально-упорні, призначені для сприйняття одночасно радіальних і осьових навантажень. Корпуси підшипників зазвичай виготовляють з чавуну.

радіально-упорні, призначені для сприйняття одночасно радіальних і осьових навантажень. Корпуси підшипників зазвичай виготовляють з чавуну.

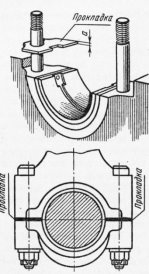

Рис.4. Підшипник ковзання роз’ємні

Існує багато різних конструкцій підшипників ковзання. Широке застосування знаходять підшипники роз'ємні і нероз'ємні. Нероз'ємні підшипники використовують головним чином в тихохідних механізмах з ручним або механічним приводом. Конструктивні форми корпусів таких підшипників можуть бути різними. У конструкціях механізмів нероз'ємні підшипники виконані у вигляді бронзової (або чавунної) втулки, запресованої корпус. Роз'ємний підшипник (рис. 4) складається з корпусу, кришки, болтів або шпильок, що скріплюють кришку з корпусом, і вкладиша, що складається з двох половин. Для регулювання величини зазору між верхнім і нижнім вкладишем служать прокладки. У міру зношування вкладишів прокладки по черзі виймають. Підшипники ковзання застосовують: для дуже швидкохідних валів, де довговічність підшипників кочення недостатня (турбіни); для валів особливо точного призначення (високоточні верстати); для опор, підданих значним поштовхів і ударів, коли підшипники за умовами зборки повинні бути роз'ємними (колінчаті вали); для опор, що вимагають малих розмірів діаметрів; при роботі в особливих умовах, коли підшипники кочення непридатні (в воді, агресивних середовищах); для допоміжних тихохідних механізмів.

Матеріали деталей і точність підшипників ковзання. Матеріалом для виготовлення втулок і вкладишів підшипників служать антифрикційні чавуни з нижчою твердостю, кольорові метали (бронза, бабіт, латунь, алюмінієві сплави); металокерамічні матеріали, що складаються з порошків заліза або бронзи з додаванням графіту з подальшим їх пресуванням під високим тиском і спіканням при високій температурі. Застосовують і деякі неметалеві матеріали (текстоліт, древеснослоїстиє пластики і ін.), які успішно замінюють дефіцитні кольорові метали і їх сплави

Підшипники ковзання в машинобудуванні мають вужче застосування, ніж підшипники кочення. Однак за деякими своїми позитивними характеристиками вони у деяких випадках мають переважне або рівне використання з підшипниками кочення. Підшипники ковзання застосовують у таких випадках:

а)для опор валів (ω > 500 рад/с), у режимах роботи яких довговічність підшипників кочення досить низька;

б)для валів та осей, до яких ставляться високі вимоги щодо точності монтажу і забезпечення постійного положення осі обертання;

в)для валів великого діаметра через відсутність стандартних підшипників кочення;

г)у випадках, коли підшипники машини повинні бути роз'ємними (наприклад, для опор колінчастих валів);

д)при роботі підшипників у воді або агресивному середовищі, де підшипники кочення не можуть процювати;

е)при потребі малих діаметральних розмірів, наприклад для близько розміщених паралельних валів;

є) для тихохідних валів та осей невідповідальних механізмів, де підшипники ковзання простіші за конструкцією і дешевші, ніж підшипники кочення.

Підшипники ковзання вимагають систематичного нагляду та неперервного змащування, мають більш високі втрати на тертя при малих швидкостях обертання валів і потребують підвищених пускових моментів під час пуску машини в дію. Крім цього, цапфи валів та осей, що працюють у підшипниках ковзання, повинні мати високу якість поверхні.

3.5.Монтаж підшипників кочення та ковзання.

Збірка складальних одиниць з підшипниками ковзання - одна з найвідповідальніших операцій складання, від виконання якої залежить точність і довговічність роботи машини.

Збірка нероз'ємного підшипника ковзання полягає в запресування втулки в корпус, стопоріння її і пригоні отвори по валу. При посадці втулки з натягом її внутрішній діаметр зменшується. для отримання заданого розміру внутрішню поверхню втулки після запресовування пришабровують по валу, калібрують, розгортають або розточують.

Після запресовування, втулку необхідно обробити так, щоб забезпечувалася точна співвісність поверхонь ковзання. Співвісність втулки перевіряють еталонними скалками, калібрами або контрольними пристроями індикаторного типу. Крім того, візуально перевіряють поверхню ковзання на відсутність подряпин і інших дефектів.

Щільність посадки втулки перевіряють попередньо (контроль сполучених деталей або контроль сили пресу) в процесі складання. Конічну несучу поверхню втулки перевіряють по фарбі еталонної качалкою або по остаточно обробленому валу.

Збірка рознімного підшипника ковзання складається з наступних операцій:

- сполучення вкладишів підшипників з корпусом;

- перевірки співвісності робочих поверхонь підшипників;

- підгонки прилягання робочих поверхонь вкладишів і вала;

- регулювання необхідного монтажного зазору в підшипнику;

- укладання вала в підшипнику.

Вкладиш підганяють до корпусу по зовнішньому діаметру, використовуючи фарбу. Відбитки фарби повинні займати 70-80% поверхні підшипника. Сферичні поверхні само встановлюються, вкладиші підганяються до гнізд притиранням.

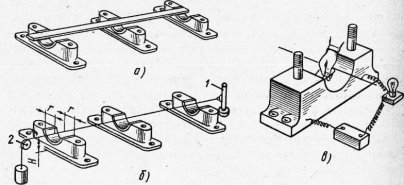

Одночасно з підгонкою вкладишів вивіряють співвісність їх з корпусом. Відхилення осі не повинно перевищувати 015 мм. Співвісність вивіряють еталонним валом, контрольної лінійкою і щупом, струною і штіхмасом, а також оптичним способом (довжина понад 4 м). Діаметр еталонного вала розраховують з урахуванням допустимих відхилень від співвісності. За відповідності технічним умовам вал повинен легко проходити в усі втулки (гнізда вкладишів) підшипників і вільно обертатися. Ребро лінійки прикладають до стінок вкладишів, а зазор контролюють щупом. При перевірці співвісності струною (сталевий дротом діаметром 025-05 мм) один кінець її закріплюють на стійці, а другий - перекидають через

Одночасно з підгонкою вкладишів вивіряють співвісність їх з корпусом. Відхилення осі не повинно перевищувати 015 мм. Співвісність вивіряють еталонним валом, контрольної лінійкою і щупом, струною і штіхмасом, а також оптичним способом (довжина понад 4 м). Діаметр еталонного вала розраховують з урахуванням допустимих відхилень від співвісності. За відповідності технічним умовам вал повинен легко проходити в усі втулки (гнізда вкладишів) підшипників і вільно обертатися. Ребро лінійки прикладають до стінок вкладишів, а зазор контролюють щупом. При перевірці співвісності струною (сталевий дротом діаметром 025-05 мм) один кінець її закріплюють на стійці, а другий - перекидають через

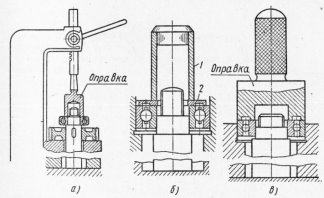

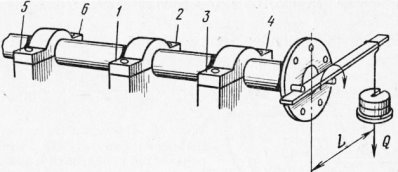

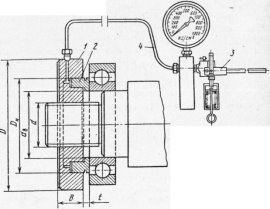

Рис.5.Схеми перевірки підшипників

ролик і підвішують вантаж для натягу струни. Ролик і стійка переміщаються в двох напрямках. Спочатку струну встановлюють паралельно базової поверхні корпусу, а потім, переміщаючи стійку і ролик в горизонтальній площині, домагаються збігу струни з осями крайніх підшипників. Після цього по натягнутій струні встановлюють всі проміжні опори.

Схеми перевірки підшипників: для підвищення точності при вимірах струну натягують на ізольованих стійках і включають її в електричне коло акумуляторної батареї з лампочкою. Коли штіхмасс з'єднується зі струною і корпусом підшипника, лампочка загоряється.

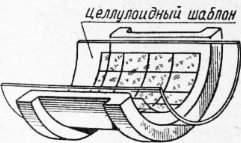

Після вивірки співвісності осей підшипників приступають до складання і пригоні вкладишів до шийок і шипам вала, які попередньо протирають і покривають тонким шаром фарби. Вал встановлюють в закріплені підшипники і провертають на три-чотири оберти. Пофарбовані місця вкладишів шабрують. Спочатку пришабровують поверхні нижніх вкладишів, домагаючись рівномірного розташування плям контакту (т. Е. 9-12 плям на квадрат 25 х 25 мм). Кількість плям на квадрат 25 х 25 мм визначають накладенням на внутрішню поверхню підшипника целулоїдного шаблону, на якому нанесені лінії, що утворюють квадрат.

Потім пришабровують внутрішні поверхні верхніх вкладишів. Для цього підшипники доводиться збирати, встановлюючи прокладки і затягуючи гайки динамометричним ключем. Повернувши вал на три-чотири оберти, підшипники розбирають і пофарбовані місця верхніх вкладишів шабрають. Операцію повторюють кілька разів до тих пір, поки не буде досягнуто задовільний розподіл точок контакту.

Величину масляного зазору контролюють латунними пластинками необхідної товщини або свинцевими тяганиною. Платівку або зволікання змащують маслом і закладають між вкладишем і шийкою валу. Після затягування підшипника динамометричним ключем вал провертають від руки. При легкому обертанні діаметральний зазор повинен бути менше товщини пластинки. Якщо відчувається опір прокручуванню, то зазор відповідає товщині пластини.

Необхідну величину зазору регулюють набором прокладок. Товщину набору прокладок встановлюють з урахуванням компенсації зазору при подальшій експлуатації машини. Для цієї мети в комплект включають прокладки товщиною 005; 01; 015; 02; 03; 05; 08 мм. Вкладиші кришки маркують по корпусів підшипників.

Рис.6. Перевірка якості шабрування внутрішніх поверхонь вкладишів і підшипників ковзання целулоїдним шаблоном

Після регулювання зазору остаточно затягують гайки, що кріплять кришки підшипників. Затягування гайок перевіряють важелем і вантажем, що визначає крутний момент, величина якого вказується в складальних картах.

Збірка складальних одиниць з підшипниками кочення виконується наступним чином. При монтажі підшипників необхідно створити зазори, що забезпечують вільний, без защемлення кульок або роликів обертання підшипників. При занадто щільній посадці відбувається розширення внутрішнього кільця підшипника і стиснення його зовнішнього кільця, в результаті чого кульки або ролики затискаються і підшипник швидко виходить з ладу. Надмірний зазор в посадочних місцях також погіршує роботу підшипника: кільця його починають прослизати, викликаючи знос посадочних поверхонь і вібрацію механізму.

Рис.7. Регулювання радіального зазору прокладками

Рис.8. Порядок затягування гайок підшипників і схема перевірки вала на прокрутку

Перед складанням підшипники ретельно промивають в суміші бензину і мінерального масла або в чистому гасі. Промиті підшипники укладають на чистий папір і просушують або обдувають стисненим повітрям. Відразу після просушування їх змащують, покриваючи тонким шаром масла все поверхні, особливо внутрішні доріжки кочення, кульки і ролики. Посадку підшипників на вал виробляють по системі отвору, а в корпус - по системі вала.

Посадка підшипників на вали, в гнізда корпусів деталей може бути виконана за допомогою ручних, гідравлічних або пневматичних пресів, з підігрівом в гарячому маслі 353 - 363 К (80 - 90 ° С) або з охолодженням твердою вуглекислотою - сухим льодом (температура 348 - 353 К (мінус 75 - 80 ° Q.

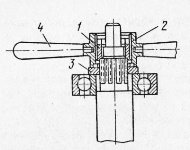

Для напресування підшипника на шийку вала можуть бути використані ручні пристосування - монтажні склянки і оправлення. Застосування оправок забезпечує рівномірну посадку підшипника на шийку вала, запобігає перекосу при установці і оберігає підшипник від пошкоджень. Для напресування підшипників на вали, які мають на кінці різьблення, часто використовують гайкові та гвинтові пристрої.

Для напресування і розпресування великих підшипників застосовують гідравлічну гайку, яка складається з корпусу і поршня. Поршень має дві канавки для кілець ущільнювачів і переміщається в корпусі гайки під тиском масла, що подається ручним насосом по трубці. Корпус гайки всередині має метричну або трапецеїдальную різьбу.

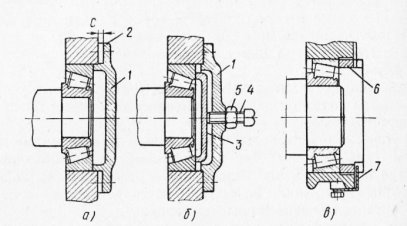

Рис.9. Пристосування для напресування підшипників:а - напресування підшипника за допомогою оправлення і ручного преса; б - з міццю склянки 1 і кільця 2; в - за допомогою ручної оправлення

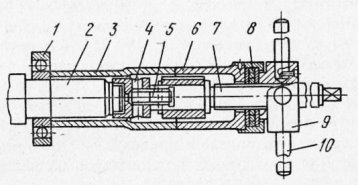

Рис.10. гайкові пристосування для напресування підшипників:

1 - гайка, 2 - корпус, 3 - шайба, 4 - ручка

Рис.11. Гвинтове пристосування для напресування підшипників:

1 - підшипник, 2 - вал, 3 - втулка, 4 - гайка, 5 - з'єднувальний гвинт, 6 - перехідна втулка, 7 - гвинт, 8 - шайба, 9 - корпус, 10 – ручка

Рис.12.Пристосування гідравлічна гайка з насосом для запресовування підшипників.

При монтажі підшипників кочення враховують, що зусилля запресовування має передаватися безпосередньо на торець спряженого кільця.

У наполегливих шарикопідшипниках кільця мають різні діаметри - як зовнішні, так і внутрішні. Щоб підшипник працював нормально, при складанні завжди встановлюють кільце з меншим внутрішнім діаметром на валу, а кільце з великим внутрішнім діаметром - в корпусі.

При установці вала в двох радіальних шарикопідшипниках один з них закріплюють нерухомо на валу і в корпусі, а другий - тільки на валу, тому що вал під час роботи нагрівається і його довжина трохи зростає. При подовженні вала підшипник переміщається в корпусі. Якщо закріпити обидва підшипника нерухомо, вал, нагрівшись, почне туго повертатися і станеться защемлення кульок або роликів і обидва підшипника можуть швидко вийти з ладу.

Запресованих підшипник перевіряють, повертаючи його вручну. Обертання підшипника повинно бути плавним, без заїдань. При цьому може прослуховуватися незначний рівномірний шум. Перевіряють також прилягання зовнішнього кільця до бортику отвори корпусу, а внутрішнього кільця - до заплічок вала.

Підшипники стопоряться від осьового зсуву на валу або в корпусі гайкою з шайбою, запірним кільцем, втулкою, кришкою, стопорними гвинтами.

Для з'ясування експлуатаційних якостей кулькових підшипників необхідно перевіряти і регулювати радіальний і осьовий зазори. При малих і великих зазорах підшипники швидко зношуються. Регулювання зазорів в підшипниках - відповідальна складальна операція, так як неправильно встановлений зазор часто може бути основною причиною передчасного зносу підшипників.

При складанні складальних одиниць з наполегливими і конічними роликовими підшипниками осьової зазор регулюють прокладками, регулювальним болтом або регулювальної втулкою.

При регулюванні зазору прокладками спочатку затискають кришку без прокладок до тих пір, поки вал не буде провертатися внатяг. Затягуючи гайки або гвинти, вал потрібно повернути на кілька оборотів, щоб ролики підшипника мали можливість правильно встановитися. При затиснутою до кінця кришці зазору в підшипнику немає. Заміряючи в цьому положенні в двох-трьох місцях зазор А між кришкою і корпусом і додаючи до нього необхідну осьове переміщення вала С, визначимо товщину Т каліброванні прокладки, яку потрібно підкласти під кришку, т. Е. Т = А + С.

Рис.13. Схеми стопоріння підшипників: а - кришкою, б - болтом в проміжну кришку, в - втулкою б і косинцем

При регулюванні зазору в підшипнику б молотом і гайкою спочатку їх затягують до тугого прокручування вала (це показує, що зазори обрані правильно). Потім за величиною кроку Р різьблення визначають, на який кут Ф слід провернути гвинт або гайку, щоб отримати необхідний зазор: ф = С /(Р 360 °).

3.6. Дефекти підшипників.

Підшипник перегрівається.

- Підшипник забруднений пилом або якими-небудь іншими дрібними частками; забруднено і мастило.

- Видалити з підшипника стару мастило, промити його і закласти нове мастило. Надлишок мастила в підшипнику(особливо в швидкохідних машинах) викликає підвищені втрати на тертя в нім.

- Зменшити кількість мастила. Занадто велике тертя між ущільнюючим набиванням і валом.

- Перевірити правильність установки набивання і у разі потреби ослабити щільність набивання або замінити її новою. В підшипнику відсутні осьові проміжки, необхідні для компенсації температурного подовження валу. Наприклад, зовнішнє кільце упирається в кришку підшипника, або занадто туга посадка зовнішнього кільця підшипника в підшипниковому щиті. У цих випадках збільшується осьовий тиск в підшипнику, що не лише викликає перегрівання, але і загрожує ушкодженням підшипникового вузла. При цій несправності ротор легко провертається в холодному підшипнику і його " заїдає" в нагрітому.

- Встановити або відповідною проточкою кришки підшипника. При занадто тугій посадці зовнішнього кільця злегка розшабрувати посадочне місце в підшипнику. Зношені або зруйновані деталі підшипника. Замінити підшипник новим.

- Занадто велике навантаження на підшипник (неправильно вибраний підшипник); занадто туго натягнутий передатний ремінь. Перевірити відповідність підшипника заводським даним. Ослабити натягнення ременя.

- Підшипник неправильно встановлений; центрування електричної машини з іншою, зв'язаною з нею машиною зроблене погано. Перевірити установку підшипників і центрування машин.

З підшипника витікає мастило:

- У підшипнику надто багато мастила. Зменшити кількість мастила.

- Вибраний невідповідний сорт мастила - занадто низька температура її крапле падіння.

- Перевірити відповідність марки мастила, рекомендованого заводом, і при необхідності замінити її мастилом з більш високою температурою крапле падіння. Вибір марки мастила.

- Спрацювалися ущільнення, або ж невдала їх конструкція.

- Змінити ущільнюючий елемент або замінити ущільнення досконалішим(наприклад, за типом.

У підшипнику виникає ненормально сильний шум, часто що супроводжується підвищенням температури підшипника.

- Підшипник забруднений. Видалити старе мастило , промити підшипник гасом і закласти нове мастило.

- Сепаратор зачіпає за зв'язані з підшипником деталі.

- Розкрити підшипник і усунути зачіпання.

- Підшипник надмірно зношений, доріжки і тіла кочення фарбуються.

- Розкрити підшипник, перевірити проміжки між тілами кочення і зовнішнім кільцем, оглянути доріжки і тіла кочення. У разі підвищеного зносу або ушкодження замінити підшипник новим.

- Перевірити усі вузли агрегату, усунути виявлені дефекти, перевірити центрування.

Внутрішнє кільце підшипника нещільно сидить на валу.

- Замінити підшипник новим, з меншим внутрішнім діаметром, заздалегідь проточивши вал.

про публікацію авторської розробки

Додати розробку