Урок виробничого навчання "Розбирання, збирання та регулювання ланцюгових та пасових передач"

ПЛАН УРОКУ

Тема: Слюсарно-складальні роботи

Тема уроку:Розбирання, збирання та регулювання ланцюгових та пасових передач

Мета уроку:

а) учбово-виробнича:ознайомити здобувачів освіти з основними прийомами ремонту ланцюгових та пасових передач.

б) виховна: виховати в здобувачів освіти бережне відношення до інструменту, відповідальність за виконувану роботу, раціональне використання робочого часу.

в) розвиваюча: розвивати логічне мислення та просторову увагу.

Матеріально-технічне забезпечення уроку:

- пас;

- ланцюг;

- зірочка;

- шків;

- слюсарний інструмент;

- вимірювальний інструмент.

Місце проведення уроку: слюсарна майстерня

Навчально – виробнича робота: розбирання, складання, регулювання та ремонт механізмів з пасовою та ланцюговою передачею.

Хід уроку

Організаційна частина

- Перевірити наявність здобувачів освіти на уроці - 5 хв.

- Перевірити зовнішній вигляд учнів згідно вимог охорони праці.

І. Вступний інструктаж: 40 хв.

1. Повідомити тему і мету уроку;

2. Перевірити знання учнів по темі попереднього уроку;

2.1. Назвати та показати будову підшипника кочення.

2.2. Будова підшипника ковзання.

2.3. Класифікація підшипників кочення за сприйняттям навантажень?

2.4. Вимоги охорони праці перед початком роботи.

3. Інструктаж по темі уроку:

3.1. Пояснити що таке пасова передача.

3.2. Розглянути загальні відомості пасових передач:

- переваги та недоліки пасової передачі;

- класифікація пасових передач;

3.3. Пояснити, що таке ланцюгова передача:

- переваги та недоліки ланцюгової передачі;

- класифікація пасових передач.

3.4. Розказати і показати як виконується розбирання, збирання та регулювання ланцюгових та пасових передач.

3.5. Основні дефекти та способи їх усунення під час ремонту приводів з пасовою та ланцюговою передачами.

4. Закріплення матеріалу вступного інструктажу:

4.1. Що таке пасова передача?

4.2. Які переваги та недоліки пасової передачі?

4.3. Класифікація ланцюгових передач?

4.4. Показ прийомів розбирання, регулювання і складання ланцюгової передачі

4.5. Які переваги та недоліки ланцюгової передачі?

4.6. Як класифікують ланцюгові передачі передачі?

4.7. Назвати основні вимоги охорони праці під час ремонту вузлів та агрегатів з пасовими та ланцюговими передачами?

Видати здобувачам освіти спецодяг, інструменти, пристосування і дати вказівку приступити до вправ.

ІІІ. Поточний інструктаж майстра і вправи здобувачів освіти – 4 год. 25 хв

Цільові обходи робочих місць учнів майстром:

Перший обхід: Перевірити організацію робочого місця.

Другий обхід:Перевірити правильність розбирання вузлів та агрегатів з пасовою та ланцюговою передачею

Третій обхід: Перевірити правильність збирання та регулювання вузлів та агрегатів з пасовою та ланцюговою передачею.

Четвертий обхід: Надання допомоги здобувачам освіти при виникненні запитань. Індивідуальна робота з здобувачами освіти. За 10-20 хв. до кінця уроку дати вказівку закінчити вправи. Приймання та оцінювання виконаних робіт.

IV. Заключний інструктаж.

План заключного інструктажу:

1) Підведення підсумків роботи.

2) Аналіз помилок, допущених при виконанні навчально-виробничих робіт, та їх причин.

3) Показ способів виправлення помилок.

4) Аналіз додержання правил охорони праці.

5) Повідомлення та обґрунтування оцінок за засвоєння прийомів.

Сповістити здобувачам освіти тему наступного уроку:_________________________________

______________________________________________________________________

Дати вказівку здобувачам освіти зібрати, почистити і здати інструмент та спецодяг, прибрати робочі місця, вимити руки і лице, привести в порядок свій одяг і закінчити урок.

КОНСПЕКТ УРОКУ:

3.1. Що таке пасова передача?

Пасова передача — це механічний пристрій для передавання механічної енергії (механічна передача) між валами за допомогою гнучкого елементу (приводного паса) за рахунок сил тертя або сил зачеплення (зубчасті приводні паси).

3.2. Загальні відомості пасових передач

Останнім часом пасові передачі застосовують досить широко, їх використовують у приводах електрогенераторів та різних металообробних верстатів, у робочих механізмах текстильної та паперової промисловості, у приводах вентиляційних систем, сільськогосподарських машинах та різних приладах, наприклад магнітофонах.

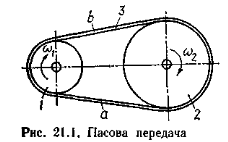

У найбільш вживаному вигляді (рис. 21.1) пасова передача складається з ведучого 1 і веденого 2 шківів та замкнутої форми приводного паса 3, що розміщується на шківах із деяким попереднім натягом. Вільна ділянка а паса, що набігає на ведучий шків, називається ведучою віткою паса, а вільна ділянка b, що набігає на ведений шків, називається веденою ділянкою.

У найбільш вживаному вигляді (рис. 21.1) пасова передача складається з ведучого 1 і веденого 2 шківів та замкнутої форми приводного паса 3, що розміщується на шківах із деяким попереднім натягом. Вільна ділянка а паса, що набігає на ведучий шків, називається ведучою віткою паса, а вільна ділянка b, що набігає на ведений шків, називається веденою ділянкою.

Під час роботи передачі пас передає енергію від ведучого шківа до веденого за рахунок сил тертя, які виникають між пасом та шківами, тобто сили тертя забезпечують зчеплення паса зі шківами. У пасових передачах попередній натяг пасів створюється за рахунок їхнього пружного розтягу при одяганні на шківи або застосуванням спеціальних натяжних пристроїв. Пасові передачі не забезпечують жорсткого зв'язку між шківами через можливість проковзування паса на шківах. Тому у кінематично точних приводних механізмах пасові передачі застосовують дуже рідко.

Пасові передачі переважно використовують для передавання потужностей у діапазоні 0,2-50 кВт. Зустрічаються також передачі для потужностей 500 і навіть 1500 кВт, проте застосування їх має унікальний характер.

Передаточні числа пасових передач допускаються до 5-6, рідко до 10. Найвигіднішими є пасові передачі з передаточними числами U ≤ 4.

Швидкість руху пасів у передачах загального призначення не перевищує 30 м/с. Спеціальні швидкохідні паси допускають при пониженій довговічності швидкості до 50 і навіть до 100 м/с.

ККД пасових передач різних типів становить близько 0,90-0,97.

Для оцінки пасової передачі порівняємо її із зубчастою передачею як більш поширена.

Основні переваги пасової передачі:

- можливість передавання руху між валами, що знаходяться на значній відстані;

- плавність та безшумність роботи, які обумовлені еластичністю паса;

- запобігання різкому перевантаженню елементів машини внаслідок пружності паса та можливості його проковзування на шківах;

- простота конструкції, обслуговування та догляду в експлуатації.

До недоліків пасової передачі належать:

- неможливість виконання малогабаритних передач (для однакових умов навантаження діаметри шківів майже у 5 разів більші, ніж діаметри зубчастих коліс);

- несталість передаточного числа через можливе проковзування паса;

- підвищене навантаження валів та їхніх опор, що пов'язане із потребою достатньо високого попереднього натягу паса;

- низька довговічність приводних пасів (у межах 1000-5000 год).

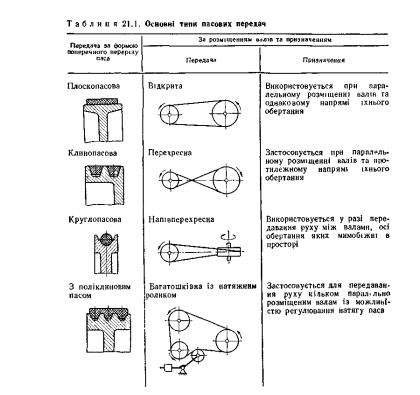

Пасові передачі можна класифікувати за формою поперечного перерізу паса, розміщенням валів у просторі та призначенням (табл. 21.1).

Елементи пасових передач

Приводні паси. У пасовій передачі тяговий орган – приводний пас – є найважливішим елементом, що визначає працездатність та довговічність передачі. До приводних пасів ставляться такі вимоги: висока тягова здатність, тобто достатнє зчеплення зі шківами; достатня міцність, стійкість проти спрацьовування та довговічність; невеликий модуль пружності матеріалу паса; низька вартість.

За матеріалом та конструкцією розрізняють приводні паси кількох типів. Більш поширені з них стандартизовані.

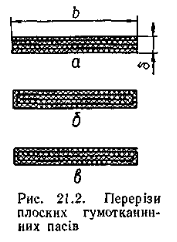

Плоскі паси бувають гумотканинні (ГОСТ 23831-79), бавовняні суцільноткані, шкіряні (ГОСТ 18679-73) та паси із спеціальних синтетичних матеріалів.

Гумотканинні паси є досить розповсюдженими. Вони виготовляються трьох типів (А, Б і В) із кількох шарів міцної тканини, прогумованої вулканізацією. Нарізні паси типу А (рис. 21.2, а) мають кілька шарів плетеної бавовняної тканини (бельтінга), між якими розміщені для підвищення гнучкості прошарки з гуми. Краї пасів типу А покривають водостійкими компонентами. У пошарове загорнутих пасах типу Б (рис. 21.2, б) прокладки з бельтінга розміщуються таким чином: центральна прокладка охоплюється окремими кільцевими прокладками із взаємно зміщеними стиками. Ці паси виготовляють із гумовими прошарками і без них. Спіральне загорнуті паси типу В (рис. 21.2, в) виготовляють із одного куска бельтінгової тканини без прошарків між прокладками.

Усі типи гумотканинних пасів виготовляють як із гумовими обкладками, так і без них.

Тканина прокладок забезпечує гумотканинним пасам достатню міцність та довговічність, а гума є сполучною речовиною паса як одного цілого і призначена захищати тканину від пошкоджень, а також забезпечувати підвищений коефіцієнт тертя між пасом та шківами.

Гумотканинні паси виготовляють завширшки 20-1200 мм із числом прокладок 2 – 9, завтовшки 1,25-2 мм кожна. Вони випускаються промисловістю у вигляді довгих стрічок. Тільки для підвищених швидкостей та для машин масового випуску гумотканинні паси можуть виготовлятись замкнутої форми завширшки 30; 40 і 50 мм, завтовшки 1,75; 2,5 і 3,3 мм і завдовжки 500-2500 мм.

Із гумотканинних пасів переважне поширення набули паси типу А як найгнучкіші. Модуль пружності таких пасів E = 200...350 МПа. Допустима найбільша швидкість для пасів типу А – 30 м/с, типу Б – 20 м/с і типу В – 15 м/с.

Бавовняні суцільноткані паси виготовляють із бавовняної пряжі у кілька переплетених шарів певної ширини 30–250мм, завтовшки 4,5–8,5мм, їх застосовують переважно у передачах невеликої потужності при швидкостях до 25м/с. Для роботи в сирих приміщеннях або у хімічно активних середовищах, а також при температурах вище від 500 C бавовняні паси не використовують.

Шкіряні паси виготовляють із окремих нарізаних смуг шкіри склеюванням їх спеціальним клеєм або зшиванням.

Стандартні шкіряні паси завширшки 20-300 мм і завтовшки 3-10 мм призначені для передавання малих та середніх потужностей.

Шкіряні паси мають високу тягову здатність, достатньо міцні і тому вони, особливо при роботі в умовах змінних навантажень. Вони можуть працювати при швидкостях до 45 м/с, однак через високу вартість шкіряні паси застосовують рідко.

Паси із синтетичних матеріалів є найперспективнішими. Вони мають високу статичну міцність та довговічність Армовані плівкові багатошарові паси на основі синтетичних поліамідних матеріалів можуть працювати при швидкостях до 80 м/с і передавати потужність до 3000 кВт. Для підвищення тягової здатності синтетичних пасів використовують спеціальні фрикційні покриття їхніх робочих поверхонь.

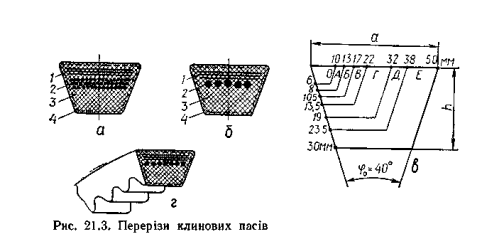

Клинові паси нормального перерізу для приводів загального призначення стандартизовані (ГОСТ 1284.1-89), їх виготовляють двох типів: кордтканинні та кордшнурові.

Кордтканинні клинові паси (рис. 21.3, а) складаються з кількох шарів прогумованої кордтканини 2, яка є основним елементом, що передає навантаження (вона розміщена приблизно симетрично до нейтрального шару перерізу паса), гумового або гумотканинного шару розтягу 1, який розміщується над кордом, гумового або рідше гумотканинного шару стиску 3 нижче корду, кількох шарів обгорткової прогумованої тканини 4.

Кордшнурові клинові паси (рис. 21.3, б) відрізняються від кордтканинних тим, що в них на місці шарів кордтканини передбачається один шар кордшнура 2 завтовшки 1,6-1,7 мм, шар розтягу 1 виконаний із гуми середньої твердості, а шар стиску 3 – з більш твердої гуми.

Згідно з ГОСТ 1284.1-89 клинові паси виготовляють семи різних за розмірами перерізів, які позначаються: O(Z), А(А), Б(В), В(C), Г(D), Д(E), E(EO). У дужках вказані позначення, що застосовуються у міжнародній практиці. Клинові паси виготовляють замкнутої форми з різними стандартними довжинами.

Кордшнурові паси як більш гнучкі га довговічні використовують у більш важких умовах роботи пасової передачі. Допускається максимальна швидкість для клинових пасів з перерізами O, А, Б і В – до 25 м/с, а для перерізів Г, Д і E – до 30 м/с.

У клинопасових передачах із шківами малих діаметрів використовують клинові паси з гофрами (рис. 21.3, г).

Знаходять застосування також вузькі клинові паси з відношенням а/h ≈ 1,2 (для пасів нормального поперечного перерізу a/h ≈ 1,6) Вузькі паси передають у 1,5-2 рази більшу потужність, ніж звичайні, і допускають роботу при швидкостях 40-50 м/с. Такі паси умовно позначають: УО, УА, УБ і УВ. Вузькі клинові паси поступово витісняють паси нормальних перерізів. Перехід на вузькі клинові паси в автомобілях та сільськогосподарських машинах у зв'язку з більшою довговічністю цих пасів дозволив суттєво зменшити загальний випуск приводних пасів.

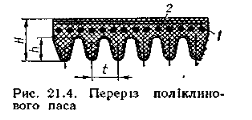

Поліклинові паси мають поздовжні клинові виступи на внутрішній стороні (рис. 21 4) і виконуються замкнутої форми.

У плоскій частині паса розміщуються кордшнур 1, який сприймає навантаження, і гумовий або гумотканинний шар розтягу 2. Ці паси поєднують переваги клинових пасів (підвищене зчеплення зі шківами) та гнучкість, характерну для плоских пасів, внаслідок чого мінімальний діаметр малого шківа можна назначити меншим і збільшувати передаточне число передачі до 12-15.

Згідно з ТУ 38-105763–84 застосовують поліклинові паси трьох поперечних перерізів: К, Л, M. Для перерізу К: t= 2,4 мм, H = 4,0мм, h = 2,35 мм, довжина – 400...2000 мм, число ребер – 2...36. Для перерізу M: t = 9,5 мм, H = 16,7 мм, h = 10,35 мм, довжина – 1250...4000 мм, число ребер – 2...20.

Круглі паси виготовляють шкіряними, гумотканинними, бавовняними, капроновими. Найуживанішими є круглі паси діаметром 4-8 мм. Ці паси мають низьку несучу здатність і їх застосовують для передавання невеликих потужностей, найчастіше в різних передавальних пристроях приладів.

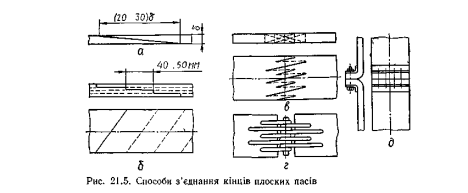

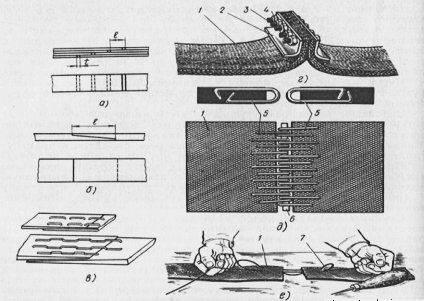

Ліпшими у роботі є паси із замкнутим контуром. Однак внаслідок особливостей технології виготовлення та дуже великого розсіювання можливих міжосьових відстаней передач плоскі паси, як указано вище, випускаються переважно у вигляді стрічки – у рулонах. При монтажі передачі кінці паса слід з'єднувати. Кінці паса з'єднують склеюванням та зшиванням або закріпляють металевими з'єднувачами (рис. 21.5).

Склеювання широко застосовують для гумотканинних та шкіряних пасів. Однорідні за матеріалом паси (шкіряні) склеюють по косому зрізу (рис. 21.5, а), а шаруваті паси – по ступеневому зрізу (рис. 21.5, б). Зшивання пасів виконують жильними струнами або шкіряними пасками (рис. 21.5, в).

Металеві з'єднувачі застосовують для всіх пасів, крім швидкохідних. З їхньою допомогою можна найшвидше виконати з'єднання кінців паса. На рис. 21.5, г показане з'єднання кінців паса за допомогою шарнірного з'єднувача, а на рис. 21.5, д – за допомогою болтів із закругленими планками.

Усі розглянуті з'єднання, особливо останні, так чи інакше підвищують жорсткість і масу паса у зоні з'єднання, що погіршує його роботу на шківах і не допустимо для передач, які працюють при значних швидкостях пасів (більш ніж 15 м/с).

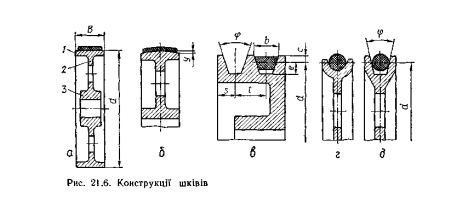

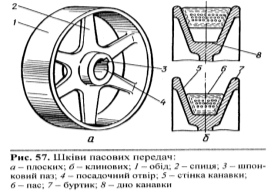

Шківи пасових передач. Шків пасової передачі (рис. 21.6, а) у більшості випадків має обід 1, який безпосередньо несе пас, маточину 3, за допомогою якої шків розміщується на валу, та диск 2 (або спиці), що з'єднує обід із маточиною.

Форма робочої поверхні обода шківа визначається формою поперечного перерізу паса.

Для плоских пасів найбажанішою формою робочої поверхні шківа є гладка полірована поверхня Для зменшення спрацьовування паса, яке викликається пружним ковзанням, шорсткість робочої поверхні обода повинна мати Rz < 10 мкм.

Щоб забезпечити центрування паса, робочу поверхню одного із шківів роблять випуклою (рис. 21.6, б), описаною в осьовому перерізі шківа дугою кола. Основні розміри шківів – діаметр d, ширина В (залежно від ширини паса Ь), а також стрілка випуклості

3.3. Ланцюгова передача

Ланцюго́ва переда́ча — механізм (передача) у вигляді замкнутого ланцюга, що рухається по зубчастих колесах (зірочках), закріплених на паралельних валах, передаючи обертовий рух між цими валами. Ланцюгові передачі належать до передач зачеплення з гнучкою в'яззю. Іноді застосовуються передачі з декількома веденими зірочками. Крім зірочок і у рухомих ланцюгів, ланцюгові передачі можуть включати натягувальні пристрої та системи змащення. Ланцюгові передачі, що працюють на високих швидкостях та передають великі навантаження, зазвичай, захищають металевими кожухами.

3.3. Розглянути загальні відомості про ланцюгові передачі

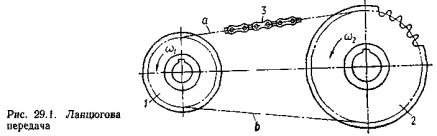

Ланцюгова передача (рис. 29.1) складається з ведучої 1 та веденої 2 зірочок, що розміщені на відповідних валах, і ланцюга 3 у вигляді замкнутого контура, який знаходиться у зачепленні із зірочками. За аналогією з пасовими передачами вільний відрізок а ланцюга, що набігає на ведучу зірочку 1, називається ведучою вішкою, а другий вільний відрізок b ланцюга - веденою. Ланцюг складається із з'єднаних шарнірами ланок, що забезпечує гнучкість ланцюга. За рахунок зачеплення ланцюга із зубцями зірочок забезпечується передавання обертового руху від ведучої зірочки до веденої

Швидкість руху ланцюга у передачах загального призначення досягає 15 м/с при передаванні потужності до 100 кВт, а у спеціальних приводах - до 35 м/с при потужності до 2000 кВт. За допомогою ланцюгової передачі можна забезпечити передаточне число u ≤ 10, а найраціональніше мати u ≤ 4.

Ланцюгові передачі застосовують у різних верстатах, сільськогосподарських та транспортних машинах, підйомних пристроях, у приводах конвейєрів тощо. Ланцюгова передача дозволяє надавати обертовий рух валам, що знаходяться на порівняно великій відстані, а її габаритні розміри значно менші від габаритних розмірів пасової передачі. Неможливість проковзування ланцюга на зірочках забезпечує сталість середнього передаточного числа передачі.

Ланцюгові передачі порівняно з іншими механічними передачами мають такі основні переваги: можливість використання при значних відстанях між валами; достатньо високий ККД, який досягає 0,96... 0,97; можливість передавання обертового руху одним ланцюгом кільком валам, у тому числі і з протилежним напрямом обертання.

До недоліків ланцюгових передач належать такі: збільшення довжини ланцюга через спрацювання шарнірів і відповідне ослаблення потрібного натягу; нерівномірність руху ланцюга і пов'язані з цим динамічні явища у передачі та підвищений шум; низька кінематична точність при реверсуванні; потреба застосування додаткових пристроїв для регулювання натягу ланцюга.

Зазначені недоліки не обмежують використання ланцюгових передач у деяких механічних приводах. Спеціалізовані заводи випускають сотні тисяч метрів ланцюгів на рік, а потреба у ланцюгах не забезпечується у повній мірі.

Ланцюгові передачі поділяють за такими ознаками:

- за типом ланцюга, яким оснащена передача, розрізняють ланцюгові передачі з роликовими, втулковими та зубчастими ланцюгами;

- за можливістю зміни відстані між осями зірочок "ланцюгові передачі бувають із регульованою та постійною міжосьовою відстанню;

- за способом регулювання натягу ланцюга розрізняють ланцюгові передачі з періодичним і неперервним регулюванням натягу;

- за кількістю зірочок, що охоплені одним ланцюгом, ланцюгові передачі можуть бути двозірочкові, тризірочкові тощо;

- за конструктивним виконанням розрізняють відкриті ланцюгові передачі і закриті, що працюють у спеціальному корпусі в умовах неперервного змащування.

Деталі ланцюгових передач

Приводні ланцюги. У машинобудуванні застосовують ланцюги трьох груп:

- вантажні - для підвішування, піднімання та опускання вантажів;

- тягові - для переміщення вантажів у транспортуючих машинах (конвейєрах);

- приводні - для передавання механічної енергії від одного вала до другого у ланцюгових передачах.

Приводні ланцюги за конструкцією бувають: роликові, втулкові та зубчасті. У ланцюгових передачах найбільше використовують роликові (ГОСТ 13568-75) та зубчасті (ГОСТ 13552-81) ланцюги.

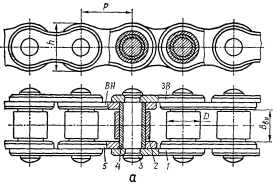

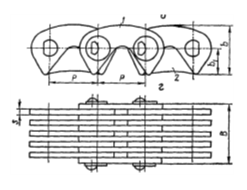

Роликовий ланцюг (рис. 29.2, а) складається з ланок двох типів: зовнішніх 3В та внутрішніх ВН. Окремі деталі ланцюга: 1 - пластина зовнішньої ланки; 2 - ролик; 3 - валик; 4 - втулка; 5 - пластина внутрішньої ланки. Пластини внутрішньої ланки напресовані на втулки 4 і утворюють нерухоме з'єднання. Валик 3 вільно входить у втулку і утворює шарнір. Зовнішні пластини напресовані на валики, які на торцях розвальцьовані. Ролик 2 на втулці 4 може вільно обертатись при вході у зачеплення із зубцями зірочки.

У рухомих спряженнях втулки з валиком і роликом має місце тертя ковзання, у спряженні роликів із зубцями зірочок переважає тертя кочення.

Рис. 29.2 Приводні ланцюги

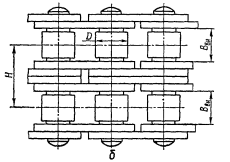

Приводні роликові ланцюги бувають одно- (ПР) (рис. 29.2, а), дво- (2ПР) (рис. 29.2, б), три- (3ПР) та чотирирядними (4ПР). Використання багаторядних ланцюгів дозволяє значно зменшити габаритні розміри передачі у площині, перпендикулярній до осей валів. У зв'язку з наявністю ланок двох типів число ланок у ланцюговому контурі повинно бути парним.

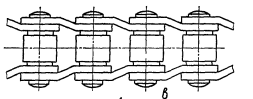

Різновидністю роликових ланцюгів є приводні роликові ланцюги із зігнутими пластинами - ПРИ (рис. 29.2, в). Такі ланцюги мають однотипні ланки і число ланок у контурі може бути парним або непарним. Роликові ланцюги із зігнутими пластинами мають більшу поздовжню податливість, і тому їх застосовують при навантаженнях ударного характеру.

Втулковий ланцюг за конструкцією не відрізняється від роликового, за винятком того, що він не має роликів. Приводні втулкові ланцюги бувають однорядними - ПВ та дворядними - 2ПВ. Такі ланцюги прості за конструкцією, мають меншу масу, більш дешеві, але вони менш стійкі проти спрацювання.

Основним розмірним параметром приводного роликового ланцюга є його крок Р. Залежно від кроку Р у стандартних ланцюгах вибирають розміри всіх інших деталей. Серед інших розмірних параметрів ланцюгів у табл. дана площа опорної поверхні шарніра АОП, яка дорівнює добутку діаметра валика і ширини внутрішньої ланки. Цей параметр ланцюга враховується у розрахунках шарнірів на стійкість проти спрацювання.

Характеристикою міцності роликового ланцюга є руйнівне навантаження FРН, яке визначається дослідним шляхом на підприємствах, що виготовляють ланцюги. Воно регламентується стандартом.

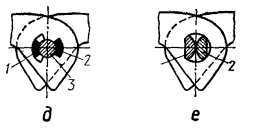

Зубчастий ланцюг (рис. 29.2, г) складається з набору пластин двох типів. Основні пластини 1 мають зовнішні бічні плоскі поверхні, якими вони спрягаються з двома зубцями зірочки. Напрямні пластини 2 забезпечують центрування ланцюга відносно зірочок. Для цих пластин посередині вінця зірочок передбачається відповідний рівець.

Зубчасті ланцюги розрізняють за конструкцією шарнірів. В них використовують шарніри ковзання (рис. 29.2,д), в яких вкладиші 1 і 2, що закріплені в пластинах на всій ширині ланцюга, контактують із валиком 3. Шарнір допускає поворот пластин у два боки на кут φ = 30°. Шарніри кочення (рис. 29.2,е) не мають валика, їх виготовляють із двома сегментними вкладишами 1 і 2. При взаємному повороті пластин вкладиші не ковзають, а перекочуються, що дозволяє підвищити ККД передачі та довговічність ланцюга.

Стандартизовані тільки зубчасті ланцюги з шарнірами кочення (ГОСТ 13552-81). Залежно від кроку ланцюга Р регламентуються розміри всіх інших елементів ланцюга.

Зубчасті ланцюги у порівнянні з роликовими допускають дещо більш високі швидкості, вони більш плавні та безшумні в роботі, мають підвищену надійність через багатопластинчасту конструкцію. Однак вони мають більшу масу, складніші у виготовленні і дорожчі. Тому зубчасті ланцюги застосовують обмежено.

Елементи роликових, втулкових та зубчастих ланцюгів виготовляють із таких матеріалів; пластини - із середньовуглецевих або легованих сталей 40, 45, 50, 30ХНЗА із гартуванням до твердості 32-44 HRC, а валики, втулки, ролики і вкладиші - із цементованих сталей 10, 15, 20, 12ХНЗА, 20ХНЗА з термообробкою до твердості 45-65 HRC.

3.4. Розбирання, збирання та регулювання пасових та ланцюгових передач

У шківів для плоских пасів (рис.57, а) внаслідок проковзування ременя зношується обід, через що погіршується зчеплення між ременем і шківом. Спостерігаються також надлом обода, тріщини на спицях, знос посадкового отвору і паза.

У шківів для плоских пасів (рис.57, а) внаслідок проковзування ременя зношується обід, через що погіршується зчеплення між ременем і шківом. Спостерігаються також надлом обода, тріщини на спицях, знос посадкового отвору і паза.

У шківів клинопасових передач (рис. 57, б) насамперед зношуються поверхні канавок. Цей знос іноді буває настільки великим, що ремінь опускається до дна канавки (рис. 57, б,). Відбувається також злам буртиків, порушується балансування шківа.

До шківів ставляться такі вимоги:

- поверхні, що сполучаються з ременями, повинні бути оброблені по 5-6-му класах шорсткості; і зовнішній діаметр шківа має точно відповідати вказаним розмірам кресленням і забезпечувати необхідне передаточне відношення;

- не допускаються надлом і тріщини;

- при спостереженні неозброєним оком не повинно відчуватися биття шківа по зовнішньому діаметру і по торцях;

- шківи повинні бути збалансовані, тобто врівноважені.

При зношуванні (див. рис. 57, а) отвору 4 маточини цей отвір розточують і запресовують втулку, яку надійно стопорять. Потім отвір у втулці розточують, забезпечуючи необхідну посадку всього шківа на валу.

Втулку в маточину можна посадити за допомогою клею. Для цього її приганяють по розточеному отвору, створюючи зазор 0,05 мм на діаметр. Цей зазор необхідний для одержання оптимальної товщини клейової плівки (0,02-0,025 мм).

Коли розміри шківа дають змогу розточити отвір під товстостінну втулку, що має шпонковий паз, то ремонт здійснюють так: розточують отвір маточини, довбають шпонковий паз і виготовляють перехідну втулку з шпонковими пазами на зовнішньому і внутрішньому діаметрах. Потім втулку з шпонкою запресовують у маточину шківа і стопорять. Після цього шків придатний для експлуатації.

Якщо розміри маточини шківа такі, що не можна встановити товстостінну втулку з продовбаним пазом, тоді отвір у шківі розточують на глибину трохи більшу від глибини шпонкового пазу і встановлюють на клеї тонкостінну втулку з фланцем. Її закріплюють на шківі гвинтами.

Поверхню ободу шківа під клиновидні паси (рис. 57, б)і стінки канавок обточують до усунення зносу, а дно канавок поглиблюють. Усі канавки шківа повинні мати однакові профіль і розміри. Їх перевіряють шаблоном.

Надлами і тріщини заварюють після відповідної слюсарної підготовки місць під заварку. Перед заварюванням увесь шків рівномірно нагрівають, інакше в металі ділянки, що заварюються, з’являються внутрішні напруження. Це призводить до утворення тріщин в інших місцях. Після закінчення заварювання шків занурюють у нагрітий пісок для сповільнення охолодження.

Якщо у шківа, що ремонтується, обточується поверхня, яка сполучається з пасом, можна трохи зменшити діаметр шківа за умови, що зміниться частота обертання. Коли зменшується діаметр ведучого шківа, частота обертання веденого зменшується. Частота збільшується при зменшенні діаметра веденого шківа. Для збереження передаточного відношення допускається обточування до відповідного діаметра і другого шківа, що не потребує ремонту.

При ремонті шківів можна змінити частоту обертання пасової передачі (підвищити або знизити не більш ніж на 5 % від номінальної). При великих відхиленнях виготовляють нові шківи.

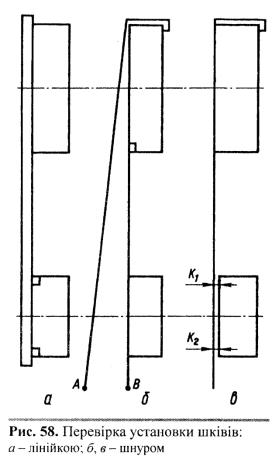

Вали, на яких розташовані шківи пасової передачі, мають бути паралельні один одному. Паралельність перевіряється по торцях насаджених шківів. Вони мають знаходитися в одній площині. Це визначають за допомогою лінійок при близькому розташуванні шківів (рис. 58, а) або шнурів. Шнур закріплюють на одному з шківів (рис. 58, б), відводять у бік (точка А) і потім, натягнувши, повільно підводять до торця другого шківа (точка В). Якщо при цьому шнур доторкнеться до всіх точок, як показано на рисунку, то шківи встановлено правильно. У випадку, коли відстань від шнура (рис. 58, в) до торця шківа К1 = К2, необхідно один із шківів змістити в осьовому напрямку, тому що осі валів при цьому займуть паралельне положення. Якщо відстані К1 і К2 виявляться нерівними, це означає, що осі валів непаралельні (перекіс).

Вали, на яких розташовані шківи пасової передачі, мають бути паралельні один одному. Паралельність перевіряється по торцях насаджених шківів. Вони мають знаходитися в одній площині. Це визначають за допомогою лінійок при близькому розташуванні шківів (рис. 58, а) або шнурів. Шнур закріплюють на одному з шківів (рис. 58, б), відводять у бік (точка А) і потім, натягнувши, повільно підводять до торця другого шківа (точка В). Якщо при цьому шнур доторкнеться до всіх точок, як показано на рисунку, то шківи встановлено правильно. У випадку, коли відстань від шнура (рис. 58, в) до торця шківа К1 = К2, необхідно один із шківів змістити в осьовому напрямку, тому що осі валів при цьому займуть паралельне положення. Якщо відстані К1 і К2 виявляться нерівними, це означає, що осі валів непаралельні (перекіс).

Для більш стійкого положення плоского паса посередині шківа роблять опуклість. При обертанні плоский пас буде займати найвище положення і центрується по шківу.

Правильна установка шківів - обов’язкова умова нормальної роботи пасової передачі, від неї залежить розміщення паса посередині ободів.

При випробуванні пасової передачі пас може зміститися на край ободу шківа, може навіть спасти з нього. Можливі причини: осі шківів розташовані не паралельно; не суміщені торці шківів, незважаючи на однакову ширину ободів; велике биття шківів, пас недостатньо натягнутий; пас слабко зшитий.

Недоліки в роботі пасової передачі усувають відповідним регулюванням. Щоб довести до норми надмірне биття шківа, щільно посадженого на вал, шків знімають з вала і проточують.

Шківи клинопасової передачі встановлюють і вивіряють так, як і шківи плоских передач. Перекіс більший за 1° у шківів під клиновидні паси веде до посиленого одностороннього зносу пасів і канавок шківів.

Для передач із декількома пасами (на одному шківі) необхідно старанно підбирати довжину пасів комплекту. Це можна виконати безпосередньо на зібраній передачі, визначаючи довжину за допомогою пристрою за різницею стріл прогину. Відхилення довжини пасів в одному комплекті має не перевищувати допуск, регламентований ГОСТ 1284-80. За різної довжини пасів не забезпечується рівномірне навантаження на кожен пас. Різниця довжин пасів у комплекті навіть у межах 1-2 мм викликає швидкий знос перевантажених пасів і канавок шківів, часту заміну комплекту пасів і ремонт шківів.

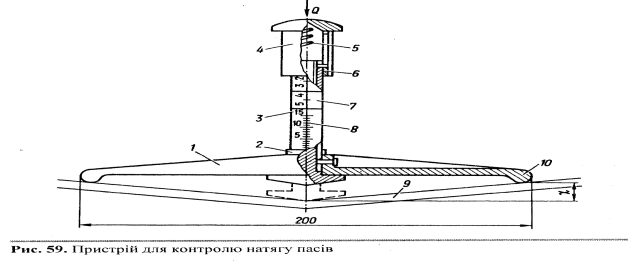

Натяг клиновидних пасів має бути помірним (рис. 59). Коли паси сильно натягнуті, зростають навантаження на осі і пружна деформація валів. Це призводить до прискореного зносу підшипників і поломки валів внаслідок зносу, пов’язаного з втомленістю матеріалу, при цьому ще більш інтенсивно розтягуються паси. Слабко натягнуті паси проковзують по канавках шківів, сильно нагріваються, внаслідок чого швидше зношуються і поверхні канавок, і паси.

Натяг пасів регулюють спеціальними пристроями. Вони, як правило, є у пасових передачах (рис. 60, а, б). Контролюють натяг пристроєм, показаним на рис. 59. Для контролю натягу пасів установлювальне кільце 2 відводять у вихідне положення - до упору в планку 1. Потім пристрій прикладають бортиками 10 до гілки паса 9, розташовуючи приблизно посередині відстані між осями валів. Навантажують гілку за допомогою ковпачка 4 із захисною насадкою 6, пружини 5 і стрижня 3.

При навантаженні стежать за тим, щоб торець ковпачка сумістився з визначеним положенням на шкалі 7. При цьому стрижень, переміщуючись в отворі планки 1, утворить стрілу прогину гілки паса, яка характеризує натяг. Висоту стріли прогину визначають у міліметрах за показанням на шкалі 8, на якому зупинилося кільце 2 при навантаженні гілки.

При навантаженні стежать за тим, щоб торець ковпачка сумістився з визначеним положенням на шкалі 7. При цьому стрижень, переміщуючись в отворі планки 1, утворить стрілу прогину гілки паса, яка характеризує натяг. Висоту стріли прогину визначають у міліметрах за показанням на шкалі 8, на якому зупинилося кільце 2 при навантаженні гілки.

Якщо стріла прогину менша за норму, натяг Р послабляють і, навпаки, при більшій стрілі натяг збільшують.

Цим пристроєм перевіряють натяг пасів різних типів і розмірів, застосовуваних у пасових передачах обладнання.

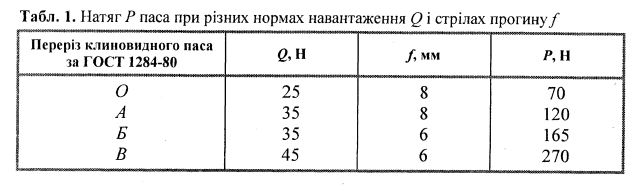

Натяг контролюють, визначаючи навантаження гілки Q і стрілу прогину f (табл. 1). Норми Q і f гарантують натяг у відповідності з технічними умовами.

За відсутності таблиці пристроєм перевіряють нормально працюючу передачу, результати перевірки використовуються для контролю приводу, що експлуатується.

Дефекти і способи ремонту шківів

|

Дефект |

Спосіб усунення |

|

Знос посадкового отвору маточини шківа |

Отвір розточують під ремонтну втулку, що встановлюється на пресовій посадці або на клею |

|

Знос торців маточини |

Торець маточини проточують і встановлюють компенсуючі кільця |

|

Спрацювання робочої поверхні шківа плоскопасової передачі |

Зношений в результаті прослизання ременя шків проточують до отримання правильної форми. При цьому зміна передавального відношення може бути ліквідовано проточуванням іншого шківа на відповідну величину |

|

Знос робочих поверхонь канавок під клинові ремені |

Знос канавок в результаті прослизання ременя змінює розрахунковий діаметр dp і передавальне відношення. При значному зносі ремінь лягає на дно канавки і не застрягає в ній. У цьому випадку дно канавки проточують з поглибленням бічних сторін |

|

Злами, тріщини, раковини обода, маточини, спиць |

Оброблення місця під заварку і заварка методами, відповідними матеріалу шківа. При значних відколах і відломках виготовляють на ділянки, які потім приварюють на попередньо підготовлене місце |

|

Знос шпонкових або шліцьових пазів маточини, різьбових отворів під кріпильні деталі |

Дивіться розділи по ремонту відповідних з'єднань |

Зборка пасових передач та догляд за ними полягають в наступному:

1. Шків напресовують на вал з натягом. Передача крутного моменту здійснюється за допомогою шпонкового або шліцьового з'єднання. Від осьового зсуву шків кріплять на валу за допомогою настановних гвинтів, шайб і гайок.

2. Перевіряють паралельність валів, суміщення центрів шківів (лінійкою, що прикладається до торців шківів), радіальне і торцеве биття ободів шківів.

3. На шківи надягають ремінь; створюється початковий натяг ременя, контрольоване спеціальним динамометром або величиною стріли прогину гілки ременя при навантаженні її вантажем певної величини.

4. Дотик ременем корпусу машини, обмежувального кожуха неприпустимо.

5. Значна витяжка нового ременя в перші 10-15 днів його роботи вимагає частого огляду і регулювання натягу ременя.

6. Ремені і шківи повинні бути в чистоті. Бруд з ременів зішкрібають дерев'яним скребком, після чого ремінь промивають в мильній воді і висушують. Плями мінерального масла видаляють тампоном, змоченим в бензині.

7. З метою збереження еластичності прогумованих ременів не рекомендується застосовувати для збільшення тягової здатності каніфоль, а шкіряні ремені рекомендується змащувати.

Несправності пасових передач і способи їх усунення

|

Несправність |

Причина |

Спосіб усунення |

|

Прослизання ременя |

Недостатнє натяг ременя внаслідок його витяжки |

Збільшити натяг ременя |

|

Підвищене нагрівання ременя і шківів |

Ремінь натягнутий надмірно сильно |

Послабити натяг ременя |

|

Сходить зі шківів плоский ремінь |

Непаралельність осей шківів |

Усунути непаралельність осей валів |

|

Розбіжність середніх площин шківів |

Відрегулювати збіг площин торців шківів |

|

|

Значне радіальне або торцеве биття шківа |

Перепресувати шків на валу; усунути биття проточуванням шківа; перевірити і при необхідності усунути дисбаланс |

|

|

Недостатній натяг ременя |

Збільшити натяг |

|

|

Ремінь зшитий косо |

Перешити ремінь |

|

|

Підвищене нагрівання натяжного або відтяжного ролика |

Відсутнє мастило в підшипниках ролика |

Змастити підшипники ролика |

|

Знос або поломка підшипників ролика |

Підшипники ролика замінити |

|

Мал. 93. Способи з'єднання ременів:

а, б - склеюванням, в-зшиванням за допомогою ушивальника - уступами, г - стик, жорсткими металевими з'єднаннями, д – встик, шарнірними металевими з'єднаннями,

е- встик з вшиванням; 1 - ремінь, 2 - планка, 3 - болт, 4 - гайка, 5 - скоба, 6-пруток, 7 - гнучке зшивання; 8 - сходинка підрізування, t - щілина

Клинові ремені не ремонтують. Ремонт плоских ременів зводиться до вирізки дефектних ділянок, постановці вставок і з'єднанню залишку. Прогумовані ремені і стрічки з'єднують вулканізацією і склеюванням. Під час склеювання кінці ременя розшаровують (рис. 93 а, б) на сходинки довжиною до 90 мм (при ширині ременя до 150 мм) і до 175 мм (при ширині ременя більше 500 мм). Розшаровані кінці очищають і промивають бензином, після чого їх склеюють, стискають і в такому положенні сушать.

Ремені з'єднують зшивкою як шляхом їх оброблення на клин або уступи (рис. 93,в), так і шляхом зшивання встик (рис. 93 г - е). Зшитий ремінь плоскопасової передачі встановлюють на шків так, щоб під час руху ременя по шківу шов ременя збігав зі шківа.

При виборі методу з'єднання конвеєрних стрічок враховують, що міцність стиків становить від міцності стрічки вулканізованого ( 82- 90%), крюкового (50-70%), планкового (на болтах) (40-50%) і петлевого (35 - 40%).

При експлуатації передач із зубчастими ременями зношуються зуби шківів і ременів. При ремонті замінюють ремені і шківи. В окремих випадках, коли трудомісткість виготовлення шківа перевищує витрати на ремонт, шків ремонтують наплавленням з наступною механічною обробкою обода і нарізкою зубів на зуборізному верстаті.

Ремонт ланцюгових передач. Ланцюгові передачі можуть втрачати працездатність з наступних причин:

1. Знос шарнірів ланцюга, внаслідок чого ланцюг подовжується і порушується правильність її зачеплення із зірочками.

2. Втомні явища в пластинах ланцюга, викликають руйнування вушок.

3. Викришування і розколювання роликів, що з'являються зазвичай при швидкостях і> 20 м / с.

4. Ослаблення запрессовки в пластинах валиків і втулок.

5. Знос зубів зірочок.

Зірочки ланцюгових передач мають профіль зубів, відповідний типу ланцюга. Профілювання зубів зірочок проводиться відповідно до ГОСТу. Для виготовлення зірочок використовуються вуглецеві і леговані стали, сталеве і чавунне лиття, пластмаси.

У зірочок ланцюгових передач знос зачіпає, головним чином, вершини зубів (рис. 22.10). Зношені зуби зірочок відновлюються наплавленням спеціальними електродами або комбінованим шаром. Останній спосіб полягає в тому, що зношене місце спочатку наплавляється металевим електродом, потім твердим сплавом, і так чергування шарів проводиться до заповнення місця зносу (рис. 22.10). Наплавлення ведеться через 3 ... 4 зуба, що створює більш рівномірний нагрів деталі і запобігає її викривлення. При наплавленні спеціальними електродами застосовують трубчасті електроди діаметром 6 мм, заплавлений зазор між мідним шаблоном і зубом (рис. 22.11). Перед наплавленням кожного наступного шару необхідно ретельно очищати шлак.

Після наплавлення зуби обробляються на фрезерних, довбальних або стругальних верстатах.

Збірка ланцюгової передачі полягає в установці і закріпленні зірочок на валах, надяганні ланцюга і регулювання. Установку зірочок на валах при звичайному кріпленні за допомогою шпонок здійснюють так само, як і установку зубчастих коліс. Після закріплення зірочки на валу її слід перевірити на радіальне і торцеве биття. Для правильної роботи ланцюгової передачі осі зірочок повинні бути паралельні. Положення зірочок перевіряють за рівнем, шляхом проміру міжцентровою відстаней, прикладанням сталевої лінійки до торців зірочок і виміром зазору щупом. При великих міжосьових відстанях паралельність осей валів перевіряють по шнуру. Допустима величина перекосу залежить від діаметра зірочки, її встановлюють для кожного механізму окремо.

Мал. 22.10. Відновлення зубів зірочки: а - профіль зношеного зуба; б - наплавлення металевим електродом; в - наплавка комбінованими шарами.

Допустимі величини зміщення зірочок залежать від відстані між осями валів і від типу передач.

Ланцюгові передачі повинні мати таке натяг, при якому стріла провисання неробочої частини при повністю натягнутою робочої гілки дорівнювала б величині відстані між центрами, помноженої на коефіцієнт провисання.

Для виміру стріли провисання по дотичній до зірочкам прикладають лінійку або простягають шнур. Стрілу провисання заміряють масштабною лінійкою.

Неправильне натяг прискорює знос і скорочує термін служби ланцюгів.

про публікацію авторської розробки

Додати розробку