Урок виробничого навчання зварювального профілю

<<ЗАТВЕРДЖУЮ>>

Старший майстер _________

08. 11.2023__ р.

ПЛАН УРОКУ

ЕГЗ.1.3: Професійні профільні компетентності

ЕГЗ.1.1.3: Зварювання поворотних стиків труб в нижньому положенні з проваром.

Мета уроку:

а) учбово-виробнича:Ознайомити здобувачів освіти з обладнанням ,що застосовується для виконання зварювання поворотних стиків труб.

б) виховна: виховати повагу до професії, творчий підхід до роботи, бережливе відношення до обладнання інструменту, пристроїв. Ознайомити з правилами та вимогами ОП та ПБ.

в) розвиваюча: розвивати в учнів вміння та навички, логічне мислення та просторову увагу, самовдосконалення в обраній професії.

Матеріально – технічне забезпечення уроку: Плакати з інформацією порядок дій при збиранні труб під зварювання. Плакати по ОП і ПБ для РДЗ. Слюсарно – ковальський інструмент. Випрямляч ВДМ 1200.Струбцини. Інструкційні карти збирання труб під зварювання.

Місце проведення уроку: Зварювальна майстерня.

Навчально – виробнича робота: Ознайомити здобувачів освіти з обладнанням та інструментом ,що знаходиться в зварювальній майстерні та використовується для зварювання неповоротних труб в нижньому положенні.

Хід уроку

Організаційна частина

- Перевірити наявність учнів на уроці і зовнішній вигляд – 5 хв.

- Перевірити зовнішній вигляд учнів.

І. Вступний інструктаж - 40 хв.

План вступного інструктажу:

- Повідомити учням тему і мету уроку.

- Перевірка знань учнів:

- Як проводиться підготовка робочого місця?

- Заходи з ОП під час виконання зварювальних робіт.

- Заходи ПБ під час виконання зварювальних робіт.

- Інструктаж по темі уроку:

- розповісти про збирання під зварювання труб

- виконання прихваток

- виконання кореневого шва

- виконання перекриваючого шва

- виконання контролю візуальним оглядом ;

- розповісти про заходи з ОП;

- розповісти про заходи ПБ;

- Закріплення матеріалів вступного інструктажу:

- чи зрозуміли для чого застосовується слюсарно ковальський інструмент ?

- чи зрозуміли як застосовувати струбцини ?

- чи зрозуміли як виконувати прихватки?

- чи зрозуміли як виконувати корінь шва?

- чи зрозуміли як виконувати перекриття шва?

- чи зрозуміли ви як проводити контроль зовнішнім оглядом?

- чи зрозуміли ви заходи з ОП та ПБ при виконанні зварювальних робіт?

ІІ. Вправи учнів і поточний інструктаж майстра – 4 год. 25 хв.

Цільові обходи робочих місць учнів майстром в/н:

Перший обхід: перевірка збирання труб під зварювання

Другий обхід: перевірка виконання при хваток та корінь шва

Третій обхід: перевірка виконання перекриття шва.

За 10 – 20 хв. до кінця уроку дати вказівку закінчити вправи.

ІІІ. Заключний інструктаж – 20 хв.

План заключного інструктажу:

1. Підведення підсумків роботи.

2. Вказати на типові помилки.

3. Виставити оцінки.

Сповісти учням тему наступного уроку. Виконувати кисневе та плазмове прямо лінійне і криволінійне різання вуглецевих та легованих сталей у всіх положеннях, крім стельового, ручне кисневе різання газорізальними апаратами на заданих розмірах простих та середньої складності деталей з вуглецевих та легованих сталей, кольорових металів і сплавів.

________________________________________

____________________________________________________________________________

____________________________________________________________________________

Видати завдання додому: Підготовка рефератів про плазмове різання._____________________________________________________

____________________________________________________________________________

Дати вказівку учням зібрати, почисти і здати інструмент, прибрати робочі місця, вимити

руки і лице. Привести в порядок свій одяг і закінчити урок.

Розробив м\в . Моніч Дмитро Ростиславович

КОНСПЕКТ УРОКУ

Підготовка

Якість роботи залежить не тільки від марки електродів і професійних навичок виконавця. Важливу роль в цьому відіграє і попередня підготовка поверхонь, що зварюються. Її суть зводиться до виконання кількох операцій:

- перевіряється відповідність двох з’єднувальних елементів вимогам обраному способу зварювання. Важливо врахувати, що труби повинні бути не тільки відповідного діаметру, але і з однаковою товщиною стінок. В іншому разі не вийде добре прогріти товсту стінку або ж, навпаки, тонка просто розплавиться;

- на зварювальних поверхнях не повинно бути абсолютно ніяких дефектів. Заломи, тріщини і деформації будь-якого виду не допускаються. Якщо знехтувати, то «скромні» недоліки під впливом температурного розширення виростуть в більшу проблему і призведуть до руйнування конструкції;

- ні в якому разі не можна допускати перекіс в зрізі заготовки, яка буде зварюватись під кутом в 90 градусів. Через такий, здавалося б, невеликий недолік шов виявиться ослабленим і ймовірність руйнування стику в процесі експлуатації висока;

- кромки зачищаються до металевого блиску. З цією метою можна використовувати будь-які абразиви по металу: щітку, наждачний папір або електроінструмент;

- в процесі підготовки з поверхні видаляються сліди жиру, фарби, іржа та інші забруднення. Найефективнішими в цьому плані очисниками є хімічні розчини.

Ретельне виконання підготовчих робіт, яке зазвичай може займати значну частину робочого часу-найважливіший елемент будь-якого виду трудової діяльності. Зварювання неповоротних стиків труб не є виключенням.

Спершу необхідно очистити елементи, що сполучаються, від фарби, іржі і так далі. Це відбувається шляхом механічної обробки. Різання заготівельного елементу може виконуватися як електроінструментом, так і термічним способом. Заготівлі мають бути об’єднані один з одним. В цілях фіксації елементів накладаються прихватки, які виглядають як легкі зварювальні шви. Їх параметри базуються на величині труб, що сполучаються.

Зварювальна технологія вимагає обов’язково заземлити усі металеві частини зварювального пристрою. Каркас трансформатора, стіл також підлягають заземленню. Покриття дротів і кабелів зварювального апарату має бути ізоляційним.

Існує три напрями, що визначають базисні технології з’єднання металевих частин шляхом заливки проміжків між ними розплавленим металом :

Горизонтальна;

Вертикальна;

Під45-градусним кутом.

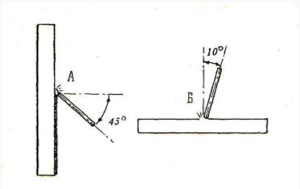

Кут нахилу електроду при зварюванні. А-кут при вертикальному зварюванні; б-кут при горизонтальному зварюванні

Вибір конкретної технології залежить від наступних чинників:

- розміщення труб;

- кута нахилу при зварювальному процесі;

- товщина шару стінки трубопроводу.

Якщо товщина стінки труби досягає12 мм, з’єднання металевих частин здійснюється тришаровим швом. Кожен прошарок не має бути більше4-х мм у висоту, а ширина валика не повинна виходити за межі2-х-З-х діаметрів зварювального електроду.

Зварювання поворотних стиків труб на відміну від неповоротних простіше в здійсненні. Вона дозволяє повернути трубу в потрібному напрямі, коли це необхідно. Це допомагає не допустити створення складних швів ( стельових і вертикальних ).

![]()

Методика роботи з горизонтальним стиком

Методика дій з неповоротними стиками трубопроводу в горизонтальному положенні відрізняється тим, що обробляти кромки повністю не обов’язково. Здійснювати ці дії необхідно середнім дуговим зварюванням. Можна зберегти лише несуттєве оброблення в10 градусів. Такі дії забезпечують поліпшення процесу з’єднання металевих частин і збереження їх якості на колишньому рівні. Варити горизонтальні стики трубопроводу краще відособленими неширокими шарами. Першим валиком проварюється корінь шва, при цьому використовуються електроди 4 міліметри в діаметрі. Ліміт сили за законом Ома має бути встановлений в діапазоні від 160 до 190 А. Електрод отримує рух характерне зворотно-поступальному, тоді як усередині стику повинен з’явитися ниткоподібний валик1-1,5 мм заввишки. Покриття прошарку №1 підлягає ретельній зачистці. Прошарок №2 проробляється так, щоб він закривав попередній прошарок, коли електрод рухається поворотно поступальним чином і коли відбувається його практично непомітне похитування між краями верхньої і нижньої кромок.

Технологія виконання електрозварювання з горизонтальними стиками за наявності більше3-х прошарків має свою особливість: третій прошарок з усіма подальшими виконуються в напрямах, кожен з яких протилежний до попереднього. Труби, що досягають діаметру в200 мм, як правило, підлягають зварюванню суцільними швами. Назад-ступінчастий спосіб характерний для зварювального процесу стиків трубопроводу діаметром більше200 мм. Кожній ділянці рекомендується бути приблизно150-300 мм завдовжки.

Рекомендовані режими зварювання труб

|

покриття електрода |

d, Діаметр електрода, мм |

Струм зварювання при положенні шва, А |

||

|

нижньому |

вертикальному |

стельовому |

||

|

Основне |

2,5 |

70-90 |

6080 |

55-75 |

|

3 |

90-110 |

80-100 |

70-90 |

|

|

4 |

120-170 |

110-150 |

95-135 |

|

|

5 |

170-210 |

150-190 |

– |

|

|

рутилове |

2,5 |

70-90 |

60-80 |

55-75 |

|

3 |

90-130 |

80-115 |

75-105 |

|

|

4 |

140-190 |

125-170 |

110-155 |

|

|

5 |

180-230 |

165-205 |

– |

|

Зварювання труб з діаметром до 100 мм і товщиною стінки до 10 мм передбачає використання спеціальних пристроїв – обертачів. Спочатку труби закріплюються, стик симетрично прихоплюється 2-3 точками. Стик з однією точкою обварюється в апараті. Точки ставляться за допомогою електрода товщиною до 2,5 мм.

|

Важливо: |

|

Технологія зварювання труб зі стінками товщиною 30-80 мм передбачає зварювання вертикального стику по ¾ довжини периметра і накладку всіх інших швів в протилежному напрямку. Замкові шви зміщують щодо стику. При зварюванні обертових стиків кут нахилу електрода повинен становити 35 ° відносно поверхні і бути спрямованим проти обертання. Зварювання труб діаметром більше 220 мм здійснюється в два оберти зворотньоступеневим способом. Робота може виконуватися двома зварниками одночасно. Зварка з поворотом гарантує якісні шви з мінімальними напругами без напливів та інших дефектів.

ЕЛЕКТРОДУГОВЕ ЗВАРЮВАННЯ ТРУБОПРОВОДІВ

Електродугове зварювання застосовують для зварювання труб з діаметром від 50 до 1200 мм. Товщина стінки — від 2,5 мм до 25 мм і більше.

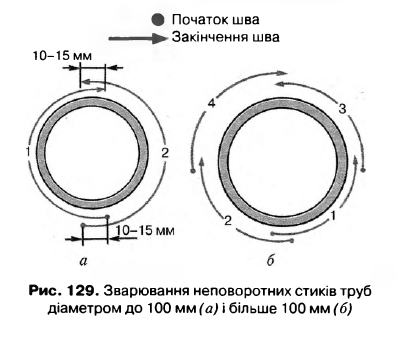

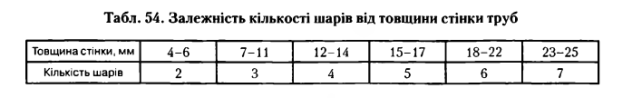

Кількість шарів залежить від товщини стінки труб (табл. 54). Після кожного проходу обов’язково зачищають поверхню попереднього шва від шлаку.

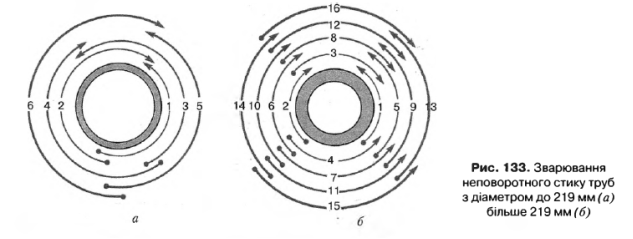

Стики труб діаметром 219 мм і менше незалежно від товщини стінки виконує один зварник. Кореневий шов виконують електродом діаметром 3 мм.

Стики труб діаметром 219 мм і більше зварюють одночасно два зварники. Зварювання ведуть найкоротшою дугою. Ширина шва має перекривати ширину розробки кромок на 1,5-2 мм у кожен бік. Облицювальний шов має бути плавно спряжений з поверхнею труби.

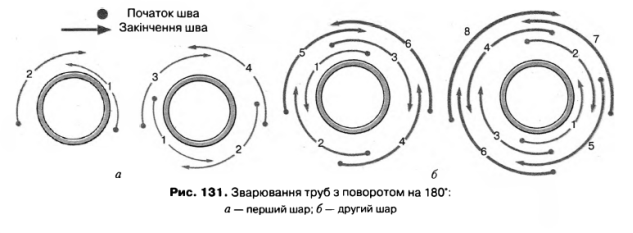

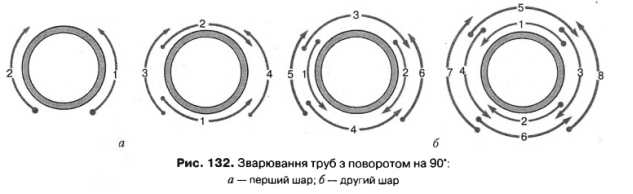

Різні техніки зварювання показано на рис. 131-133.

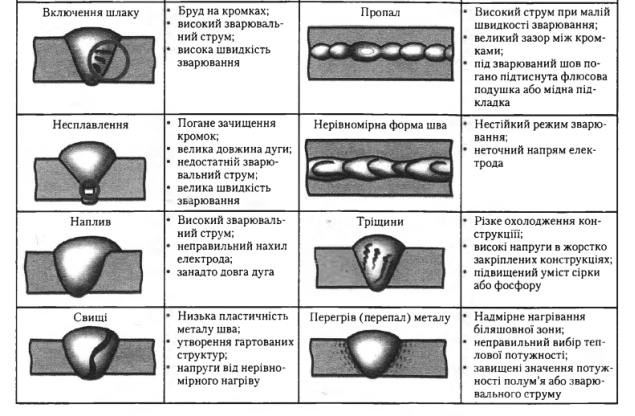

ДЕФЕКТИ ЗВАРНИХ ШВІВ

Дефекти — це кожна окрема невідповідність продукції установленим

нормативною документацією.

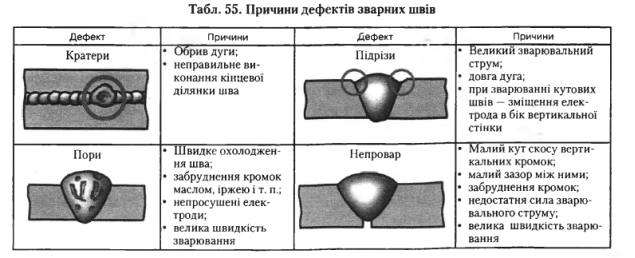

У зварювальному виробництві розрізняють дефекти підготовки та складання виробів під зварювання і зварювальні дефекти. Останні поділяються на:

- зовнішні — дефекти форми швів (підрізи, напливи, пропали, кратери, свищі);

- поверхневі і внутрішні — дефекти нещільності (тріщини, непровари, пори, шлакові,

оксидні й вольфрамові включення).

Основні дефекти зварних швів та причини їх утворення наведено в табл. 55.

КОНТРОЛЬ ЯКОСТІ ЗВАРНИХ З’ЄДНАНЬ

Контроль якості зварних з’єднань буває: не руйнівний (контроль зовнішнім оглядом і вимірюванням, акустичний, капілярний, магнітний, оптичний, радіаційний, радіохвильовий, тепловий, електричний, електромагнітний) і руйнівний (механічні випробування зварних з’єднань).

Контроль зовнішнім оглядом і вимірюванням здійснюють так. Насамперед перевіряють вихідні матеріали, заготовки і складання під зварювання. У литих виробах і металопрокаті перевіряють наявність сертифікату, заводського маркування і відповідність їх проекту.

Зовнішнім оглядом установлюють наявність раковин, розшарувань, тріщин, якість скосу кромок, відповідність хімічного складу й механічних властивостей, порушення вимог до складання під зварювання й технології його виконання.

Застосовуючи спеціальні шаблони та лінійки, перевіряють якість зрізу кромок, наявність і розмір притуплення, розмір і рівномірність зазору. При зварюванні сталей, зокрема тих, що гартуються, завтовшки більше 20 мм поверхні прихваток старанно перевіряють на наявність тріщин.

Прихватки з тріщинами мають бути видалені, місця основного металу, де вони містилися, оглядають за допомогою лупи і тільки після цього виконують нові прихватки із застосуванням особливих технологічних прийомів, наприклад підігріву.

Зварювальні електроди піддають зовнішньому огляду для виявлення механічних пошкоджень покриття, відсутності корозії стрижня, вимірюють товщину покриття.

Покриття електродів діаметром до 4 мм і більше не повинне руйнуватися при вільному падінні електрода на гладку сталеву плиту з висоти 1 м і 0,5 м відповідно. Допускаються часткові відколи покриття не більше ніж 5 % довжини покритої частини електрода. Придатність електродів установлюють за результатами технологічної проби. При цьому визначають характер плавлення електродного стрижня і покриття, якість формування зварного шва, ступінь розбризкування, утворення «дашка», легкість відокремлення шлаку тощо. Оглядом поверхні шва визначають наявність зовнішніх пор.

Зварювальний дріт перевіряють на чистоту поверхні від оксидів, іржі та забруднень. При відповідності властивостей дроту сертифікату й вимогам стандартів забруднення, які є на поверхні (але не оксиди), можуть бути очищені механічним або хімічним способом.

Використання дроту з мідним покриттям виключає можливість утворення іржі та сприяє утворенню якісних зварних швів.

У разі потреби виконується технологічна проба, за якою встановлюють якість формування зварного шва, ступінь розбризкування, легкість відокремлення шлаку, утворення пор, так само, як і у випадку перевірки електродів.

Зварювальний флюс перевіряють шляхом перевірки грануляції та технологічної проби, що дає змогу, як і у випадку перевірки електродів і зварювального дроту, визначити за зовнішнім оглядом шва і його зламу якість формування, поро- й шлакоутворення, відокремлення шлаку. При зварюванні відповідальних конструкцій флюс перед роботою перевіряють на гранулоутворювальний склад, однорідність, насипну щільність і забрудненість. Якщо вологість перевищує 0,1 %, флюс просушують.

Захисні гази (вуглекислий, аргон) за наявності сертифікатів заводу-виробника піддають контролю тільки тоді, коли у зварних швах, які виконані з їх використанням, виявляють недопустимі дефекти.

Візуальне спостереження за процесом зварювання дає змогу не допустити значної частини дефектів зварного шва. Правильність режиму зварювання контролюють за зовнішнім виглядом зварного шва, перевіряють ефективність газового захисту. Після зварювання кореневих швів і зачищання їх від шлаку контроль за допомогою лупи уможливлює своєчасне виявлення появи тріщин. На цьому етапі дуже важливим є самоконтроль, який виконує зварник. Він перевіряє стабільність підтримування режиму, що особливо важливо при механізованому зварюванні. Він оглядає кратери, які утворюються при закінченні горіння електрода або в разі вимушеної зупинки процесу.

Готові зварні вироби підлягають приймальному контролю: за допомогою лупи оглядають зварні шви та поверхню виробу в зоні термічного впливу та виявляють підрізи, поверхневі пори, свищі, напливи, пропали, незаварені кратери, тріщини, не провари, а застосовуючи спеціальні шаблони, перевіряють розміри швів, ширину, висоту підсилення, плавність переходу від підсилення до основного металу, катет шва. Якщо зварні з’єднання мають бути водо- й газостійкими, то надійність зварної конструкції характеризуватиметься герметичністю.

Список використаної літератури:

- Навчальний посібник «Обладнання та технології зварювальних робіт». І. В. Гуменюк;

про публікацію авторської розробки

Додати розробку