КОНСПЕКТ ЛЕКЦІЙ з дисципліни «Технологія галузі і технічні засоби на залізничному транспорті»

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ»

МАРІУПОЛЬСЬКИЙ МЕХАНІКО-МЕТАЛУРГІЙНИЙ КОЛЕДЖ

Затверджено

Заст. директора

__________ Л.О. Рубан «____» __________ 2015 р.

Конспект лекцій

з дисципліни «Технологія галузі і технічні засоби на залізничному транспорті»

для спеціальності

5.07010501 «Технічне обслуговування , ремонт та експлуатація тягового рухомого складу»

Викладач С.В. Татарніков

Розглянуто і схвалено на засіданні циклової комісії

транспортних дисциплін ім.. Кочетової Г.Л.

Протокол від "__" _______________ 2015 року № __

Голова комісії________________ Г.Л. Новак

Маріуполь

2015

Лекция №1

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.1 Общие сведения о локомотивах

Тема: Введение. Промышленный железнодорожный транспорт и его особенности. Подъездные пути и их классификация. Внутренние пути. Погрузочно-разгрузочные машины и устройства. Основы технологий промышленных предприятий черной металлургии. Законы развития техники Прогнозирование развития технических систем. Поиск технических решений

План:

1. Промышленный жд транспорт и его особенности

2. Подъездные пути и их классификация

3. Внутренние пути

4. Погрузочно-разгрузочные машины и устройства

5. Основы технологии промышленных предприятий черной металлургии

6. Закон развития техники

7. Прогнозирование развития технических систем

8. Поиск технических решений

Промышленный жд транспорт состоит из: электровозов, тепловозов (маневровых), тяговых агрегатов, мотор-вагонов, моторов и другой техники. Он работает в условиях высокой запыленности, больших нагрузок, частых переключений, режимов работы на низких оборотах коленчатого вала и малых скоростях движения до 20 км/ч.

Подъездными путями являются жд пути примыкающие к железнодорожным сортировочным станциям предприятий. Современная система ведения путевого хозяйства основана на классификации путей в зависимости от грузонапряженности и скоростей и разделяет все пути на 5 групп: по допускаемым скоростям на 7 категорий, обозначаемым цифрами и буквами. Классы путей, представляющие собой сочетание групп и категорий, обозначены цифрами; например путь 1Б2 относится к первому классу, группе Б, категории 2. Станционные, подъездные и прочие пути относятся к категории 7, с допустимыми скоростями менее 40 км/ч и 5 классу. Группа пути обозначаются буквами: Б, В, Г, Д, Е. Каждой группе соответствует своя величина грузонапряженности в млн. т.км. брутто на км. в год.

К жд подъездным путям относятся пути, предназначенные для обслуживания предприятий и организаций, связанные с общей сетью железных дорог рельсовой колеей.

Связь внутризаводского жд транспорта с сетью «Укразилница» осуществляется через подъездные пути непосредственно соединяющие сортировочные станции предприятия со станциями примыкания «Укразилници».

Важнейшим показателем эффективности системы организации обслуживания внешнего грузооборота является оборот вагона «Укразилници». Длительность оборота этого вагона определяется временем его пребывания на путях предприятия. Оборот вагона выражается в часах и охватывает период времени с момента подписания приемно-сдаточной ведомости о передаче вагона из парка «Укразилници» предприятию до момента подписания ведомости о сдаче вагона предприятием дороги «Укразилница» .

Внутренние пути подразделяются на: соединительные, станционные и погрузочно-выгрузочные. Железнодорожные подъездные пути принадлежат предприятиям и организациям, а подъездные пути с небольшим объемом работ, не связанные с технологическими перевозками, могут принадлежать железным дорогам или предприятиям и организациям.

В отличии от поездного движения все виды перемещения грузов, связанные с формированием или расформированием поездов, прицепной или отцепной вагонов, подачей их к местам погрузки или выгрузке, являются движением маневровым.

Рациональная организация всех видов перевозок требует четких согласований работы внутризаводского транспорта с работой всех цехов и хозяйств металлургического предприятия. Координирование производственных и транспортных операций во времени и пространстве достигается построением контактных графиков работы. Для проектирования графиков необходимы следующие материалы: план, характеристика и пропускная способность путевого развития предприятий и всех путевых устройств; техническая характеристика всех складов, фронтов погрузки и выгрузки, механизмов и устройств, их обслуживающих; технологический процесс, размер производства, объем перевозок, потребное количество вагонов всех типов по каждому цеху; техническая характеристика подвижного состава предприятия; нормативы затрат времени на передвижение, экипировку, маневровых и погрузочно-разгрузочные операции; грузооборот и грузопотоки по участкам и в целом по предприятию.

Внутренние жд пути предприятия имеют различное назначение и определенную классификацию. Они различаются конструктивно, по назначению, а также суточной, месячной и среднегодовой нагрузкой на них, то есть грузообороту на их участках.

Современный парк бункеров (вагонов) для перевозки грузов характеризуется многообразием типов и конструкций, вызванных необходимостью учета различных требований: сохранности перевозимого груза, механизации разгрузки, взвешивание, дозирования грузов и т.д.

К подвижному составу жд транспорта относятся все средства жд транспорта перемещаемому по жд рельсам.

К тяговому подвижному составу относят локомотивы, мотор-вагоны.

Вагоны (бункера) предназначены для непосредственного размещения, сохранности и перевозки грузов.

К ним относятся следующие:

- крытые вагоны, выпускаемые с боковыми люками, дверными проемами и раздвижной крышей, что обеспечивает перевозку большой номенклатуры строительных грузов;

- полувагоны для перевозки различных сыпучих, длинномерных и других строительных грузов и могут иметь люки в полу, боковых и торцевых стенках, одно или двухскатный пол;

- платформы для перевозки различных железобетонных изделий, лесоматериалов, оборудования;

- крытые вагоны – хопперы для транспортирования цемента, извести и других порошкообразных грузов, требующих защиты от атмосферных осадков. В крыше таких вагонов имеются продольные и круглые загрузочные люки, а внизу – люки со специальными разгрузочными пневматическими механизмами. Вагоны – хопперы выпускают различных модификаций, отличающихся формами, количеством колесных пар и объемами перевозимых грузов;

- цистерны для перевозки цемента, других сыпучих и наливных грузов. Кузовом является емкость цилиндрической формы, оборудованная верхним загрузочным и нижним разгрузочным сливами;

- вагоны самосвалы (думпкары) для транспортировки щебня, гравия, песка, глины, других сыпучих грузов и пород, разрабатываемых при производстве вскрышных работ. Они могут разгружаться в сторону за счет поднимающихся и откидывающихся продольных бортов или опрокидыванием кузова вагона и самого вагона;

- вагоны специализированного назначения;

- чугуновозы;

- шлаковозы;

- миксеры;

Для разгрузки большинства вагонов используют вагоноопрокидыватели мостовые, железнодорожные и гусеничные краны, оборудованные крюком, грейфером, электромагнитом и другими грузозахватными приспособлениями. Вагоны часто разгружают автопогрузчиками, цистерны с нижним сливом – приборами пневмозагрузки, с верхним сливом – с помощью насосов. Для ускорения процесса разгрузки специально оборудуют площадки вагоноопрокидывателями, эстакадами, повышенными путями с приемными устройствами или площадками с одной или двух сторон жд путей, приемными бункерами, расположенными между рельсами.

Металлургические предприятия имеют, как основное, так и вспомогательное производства.

К основному относятся следующие цеха: агломерационный, коксохимический, доменный, сталеплавильный (конвертерный), прокатный.

К вспомогательному производству – энергетические, ремонтно-механические, транспортные, цех связи и др.

Технологией или технологическим процессом называют весь комплекс технологических производственных действия (операций), имеющих определенную последовательность и содержание и обеспеченных энергетическими ресурсами, сырьем, оборудованием, инструментом, материалами, квалифицированным рабочим персоналом, управленцами и требуемой инфраструктурой.

Для качественного и высокопроизводительного труда необходимо совершенствовать оборудование и в целом техники для улучшения условий труда, количества и качества выпускаемой продукции, а это в первую очередь зависит от уровня творческой работы все инженерно-технического комплекса страны и отдельных предприятий, и во многом от уровня их финансирования на развитие техники.

Поиск новых технических решений производится, как отдельными инженерно-техническими работниками, так и группами технологов и конструкторов и научных работников.

Контрольные вопросы:

- Какой транспорт относиться к промышленному железнодорожному?

- Дайте определение подъездным жд путям и приведите их классификацию

- Поясните в чем отличие внутренних путей от подъездных?

- Приведите примеры погрузочно-разгрузочных машин

- Объясните основы технологии предприятий черной металлургии

- Законы развития техники

- Поясните систему прогнозирования техники

- Объясните как выполняется поиск технических решений

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №2

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.1 Общие сведения о локомотивах

Тема: Назначение, классификация и основные технико-экономические показатели локомотивов

План:

1. Общие сведения о локомотивах

1.1. Типы локомотивов, их серии

1.2. Типы тепловозов, их серии

1.3. Типы электровозов

2.Классификация локомотивов по роду выполняемой работы

Локомотивы предназначены для выполнения перевозки пассажирских и грузовых составов, а также для производства маневровых работ по формированию и расформированию железнодорожных составов.

Все локомотивы подразделяются на: электровозы, тепловозы, тяговые агрегаты, мотовозы, дизель-поезда и др.

Электровозы предназначены для перевозки пассажиров и грузов в длинномерных составов, так как имеют наибольшую мощность в сравнении с другими локомотивами и для их эксплуатации необходимо строительство контактной сети, а также тяговых подстанций и ремонтного депо.

Тепловозы не требуют инфраструктуры электровозов, то есть строительства контактной сети, тяговых электроподстанций и некоторых других объектов.

Однако тепловозы необходимо экипировать: дизельным топливом, моторными и компрессорными маслами, консистентными смазками, охлаждающей жидкостью, сухим песком.

Электровозы не требуют для эксплуатации заправки дизельным топливом и моторными маслами, а также охлаждающей жидкостью.

Тяговые агрегаты: состоят из электровоза управления и присоединенных к нему самоходных вагонов, колесные пары которых получают вращающий момент от тяговых электродвигателей.

Грузотурбовозы: имеют энергетическую установку в виде газовой турбины.

Мотовозы: их силовыми установками являются карбюраторные или дизельные двигатели автомобильных типов.

По роду службы различают локомотивы магистральные, обращающиеся по железным дорогам общего пользования и промышленного транспорта, обслуживающие предприятия.

Магистральные локомотивы подразделяются на: пассажирские, грузовые и маневровые.

Промышленные локомотивы делятся на: маневровые и вывозные.

Часть серий локомотивов применяется, как на магистральных дорогах, так и на промышленных предприятиях.

Также различают локомотивы широкой колеи (1520 мм) и узкоколейные (750 мм, 1000 мм).

Выбор типов и параметров локомотивов для работы на заданном предприятии производят путем сравнения их технико-экономических показателей, основные из которых – коэффициент полезного действия локомотивов (КПД)

КПД локомотивов

1) Паровоз – 4-7%

2) Тепловоз – 28-31%

3) Электровоз энергия от теплоэлектростанций КПД 20%; энергия от гидроэлектростанций КПД 60%.

4) Агрегат постоянного тока ПЭ1 – 75% и выше.

Контрольные вопросы:

- Объясните какая техника относится к локомотивам

- Поясните как обозначаются типы и серии локомотивов

- Приведите определение тепловоза

- Приведите определение электровоза

- Поясните классификацию локомотивов по роду выполняемой работы

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №3

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.2 Электроподвижной состав

Тема: Механическая часть электровоза: тележки, тяговые приводы. Кузова электровозов

План:

1. Механическая часть электровоза

2. Тележки электровозов

3. Кузова электровозов

4. Рессорное подвешивание

5. Тормозное оборудование тележки

6. Рычажная передача

Механическая часть электровоза обеспечивает его необходимую прочность, надежность, простоту обслуживания и высокие эксплуатационные показатели.

Безопасность движения во многом зависит от технического состояния механической части электровоза.

Многие механические части электровозов унифицированы и стандартизированы и это позволяет обеспечить необходимые: качества, надежность, и взаимозаменяемость при ремонте.

Тележки

Для улучшения прохождения малых радиусов кривых жд путей тележки электровозов выполняют двухосными и они могут поворачиваться в горизонтальной плоскости относительно кузова. В них же размещены тяговые двигатели с осевым приводом, рессорное подвешивание и часть тормозного оборудования электровоза.

У электровоза Д100 колесная пара с буксовыми узлами сочленена с рамой посредством специальных направляющих кронштейнов так, что между осями колесных пар поддерживается постоянное расстояние 2400 мм. Этот размер называют базой тележки.

Рессорное подвешивание включает в себя систему пружин и рессор, которая обеспечивает передачу нагрузок от рамы на колесные пары.

Сочленение тележки с кузовом осуществляется через шкворневый брус. Каждый из тяговых двигателей передает вращение на одну колесную пару. Такой привод называют индивидуальным.

Тормозное оборудование обеспечивает снижение скорости и остановку локомотива.

Тележки тепловозов строят несочлененными и сочлененными.

Кузова электровозов

Кузова предназначены для размещения оборудования и защиты его от внешних воздействий а также для устройства кабин машинистов и постов управления.

Преимущественные распространение получили кузова будочного типа (пониженные) обеспечивающие обзор в обе стороны с центральной кабины.

Применяют также кузова вагонного типа в которых удобнее располагать электрооборудование.

Современные кузова изготавливаемые в виде тонкостенных сварных несущих конструкций, способны воспринимать значительные вертикальные и продольные нагрузки. Тележки для таких тепловозов (кузовов) применяют несочлененные.

Контрольные вопросы:

- Перечислите механическое оборудование электровозов

- Объясните конструкцию тележек электровозов

- Поясните конструкцию кузовов электровозов

- Объясните конструкцию рессорного подвешивания тележек

- Перечислите тормозное оборудование тележек электровозов

- Приведите перечень оборудования рычажной передачи

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №4

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.3 Тепловозы

Тема: Технико-экономические преимущества и общее устройство тепловоза. Классификация тепловозов

План:

1. Технико-экономические преимущества тепловозов

2. Общее устройство тепловозов

3. Классификация тепловозов

4. Типы тепловозов

5. Серии тепловозов и их обозначение

6. Основные технико-экономические показатели тепловозов

Для оценки эффективности того или иного вида тяги наиболее показательным является удельный расход энергии, отнесенный к единице перевозочной работы – 104 т.км.брутто или для промышленного транспорта лок.ч.

На тепловозах эффективность определяется расходом условного топлива на показатель работы.

Тепловозы в значительной степени повышают устойчивость работы железных дорог в безводных районах с жарким климатом, а также там, где по условиям электроснабжения не представляется возможным внедрить электрическую тягу.

Высокая эффективность тепловозов проявляется на маневровой работе на крупных сортировочных и участковых станциях и на подъездных путях.

Фактически себестоимость перевозок при электрической тяги ниже, чем при тепловозной.

Тепловоз состоит из четырех составных частей: дизеля, вспомогательного оборудования, передачи и экипажа.

Тепловозы имеют высокий КПД, достигающий 34%, они автономны, то есть не связаны, как электровозы, с контактной сетью, могут совершать пробеги на расстояние 800-1000 км без пополнения запасов воды, масла и топлива.

Принципиальная схема тепловоза с электрической передачей заключается в следующем: дизель вырабатывает механическую энергию и отдает ее тяговому генератору, вращая его якорь. Тяговый генератор превращает механическую энергию в электрическую и по проводам силовой цепи тепловоза питает тяговые электродвигатели. В свою очередь тяговые электродвигатели превращают электрическую энергию в механическую и вращают колесные пары тепловоза.

Схема работы тепловоза с гидравлической передачей устроена иначе. Дизель приводит во вращение через турбинное масло гидроаппараты и далее главный вал и другие валы гидропередачи. Нижний (раздаточный) вал гидропередачи передает вращение через карданные валы тепловоза на осевые редуктора его тележек, которые через зубчатые передачи передают вращение к колесным парам.

Все тепловозы отличают: как по типу передачи, мощности силовой установки, так и по другим характеристикам.

Они имеют следующие обозначения: 2ТЭ10Л, 2ТЭ10М, 2ТЭ116, ТЭМ1, ТЭМ2, ТЭМ2УМ, ТЭМ2, ТЭМ7, ТЭМ21, М62, 4МЭЗ, ТГМ6А, ТГМ6Б, ТГМ6Д, ТГМ4, ТГМ4А, ТГМ4Б, ТГМ23 и др.

Расположение оборудования на тепловозах разных серий может отличаться в зависимости от размещения и конструкции локомотива и холодильника (вдоль стен кузова, вверху в крышу, или в лобовой части) привода к вспомогательному оборудованию, расположения кабины машиниста (впереди, ссади, в середине), устройства экипажной части и т.п.

Контрольные вопросы:

1. Приведите технико-экономические преимущества тепловозов

2. Объясните общее устройство тепловозов

3. Поясните классификация тепловозов

4. Приведите кипы тепловозов

5. Перечислите серии тепловозов и их обозначение

6. Приведите основные технико-экономические показатели тепловозов

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №5

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.3 Тепловозы

Тема: Двигатели внутреннего сгорания тепловозов. Принцип работы и классификация дизелей.

План:

1. Определение двигателя внутреннего сгорания

2. Назначение двигателя

3. Классификация дизелей

4. Общее устройство ДВС

5. Назначение отдельных узлов

6. Система обеспечения работы ДВС

7. Рабочий процесс 4-хтактного дизеля

Двигателями внутреннего сгорания называют такие поршневые тепловые двигатели, у которых процесс сжигания топлива и превращения тепловой энергии в механическую работу происходит внутри цилиндра. При сжигании топлива в цилиндре (замкнутом объеме) образуются продукты сгорания – газы с большим давлением и высокой температурой. Сила давления газов перемешает поршень, прямолинейное движение которого вдоль стенок цилиндра через шатун и кривошип передается на коленчатый вал, поворачивая его. И наоборот, если вращать коленчатый вал, то поршень будет совершать возвратнопоступательное движение.

В этом и заключается принцип действия двигателя внутреннего сгорания.

При сжатии воздуха в замкнутом объеме, он нагревается до высоких температур. Поданное в сжатый нагретый воздух через форсунку распыленное топливо вспыхивает, сгорает; и образующаяся при этом энергия газов при расширении превращается в механическую энергию. В зависимости от рабочего цикла дизели могут быть 4-х и 2-хтактные; по расположению цилиндров – однорядные и двухрядные, V-образные.

Большая часть дизелей, устанавливаемых на тепловозах, относится к однорядным. Так однорядный шестицилиндровый 4-хтактный дизель Д50 применен на тепловозах ТЭМ1.

На магистральных тепловозах 2ТЭ10Л и 2ТЭ10М применяют двухтактные двигатели со встречно двигающимися поршнями. В каждом цилиндре движутся встречно два поршня, связанные шатунами с верхним и нижним коленчатыми валами.

Другая большая группа тепловозов имеет в качестве силовой установки V-образные дизели. Они называются так потому, что в поперечном разрезе расположение цилиндров напоминает букву «V» латинского алфавита.

Рабочий процесс 4-хтактного дизеля состоит из следующих тактов:

1 – выпуск заряда свежего воздуха с перекрытыми выпускными клапанами;

2 – сжатие воздуха до объема камеры сгорания с впрыском и распылением топлива; горение топлива;

3 – рабочий ход поршня с расходом энергии образовавшихся газов;

4 – выпуск отработавших газов.

В 2-хтактных двигателях рабочий цикл протекает за два хода поршня, или за один оборот коленчатого вала. В стенках цилиндра вырезаны окна разной высоты которые открывает и закрывает поршень. Выпускные окна соединяют полость цилиндра с выпускным коллектором, а продувочные окна двигателя сообщаются с впускным воздушным коллектором. При первом такте поршни двигаются встречно; отработанные газы выпускаются, а через продувочный - свежий воздух заполняет цилиндр. За тем закрываются продувочные окна и впускные. Затем происходит сжигание, впрыск и второй такт.

Контрольные вопросы:

1. Приведите определение двигателя внутреннего сгорания

2. Поясните назначение двигателя

3. Приведите классификация дизелей

4. Объясните общее устройство ДВС

5. Опишите назначение отдельных узлов

6. Опишите систему обеспечения работы ДВС

7. Объясните рабочий процесс 4-хтактного дизеля

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №6

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.3 Тепловозы

Тема: Основные элементы конструкции дизелей

План:

1. Блок цилиндров

2. Комплект цилиндров

3. Шатунно-поршневая группа

4. Газораспределительный механизм

5. Коленчатый вал

6. Турбокомпрессор

7. ТНВД

8. Масляный насос

9. Водяной насос

Все дизели состоят из большого количества сборочных единиц (деталей и узлов), предназначенных для обеспечения надежной и эффективной работы дизелей.

Конструктивно многие дизели отличаются друг от друга. Однако большинство из них имеет целый ряд однотипных сборочных единиц.

К ним относится следующие:

- блок цилиндров с масляной ванной;

- комплект цилиндров;

- комплект цилиндровых крышек с клапанами;

- шатунно-поршневая группа;

- газораспределительный механизм;

- коленчатый вал;

- турбокомпрессор;

- топливный наос высокого давления (ТНВД);

- масляный насос;

- водяной насос;

- фильтр тонкой очистки топлива;

- фильтр тонкой очистки масла;

- коллектор на нагнетательный;

- коллектор выпускной;

- передача зубчатая приводов насосов;

- топливо- и маслопроводы, а также другие узлы и детали.

Контрольные вопросы:

1. Поясните назначение блока цилиндров

2. Объясните назначение комплекта цилиндров

3. Опишите устройство шатунно-поршневой группы

4. Назначение газораспределительного механизма

5. Устройство коленчатого вала

6. Объясните назначение турбокомпрессора

7. Устройство ТНВД

8. Назначение масляного насоса

9. Устройство водяного насоса

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №7

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.4 Локомотивное хозяйство

Тема: Локомотивный парк предприятия

План:

1. Локомотивный парк металлургического предприятия

2. Инвентарный парк предприятия

3. Рабочий парк предприятия

4. Позиционирование локомотивов

5. Локомотивное хозяйство и его определение

Локомотивным парком предприятия называют инвентарный парк локомотивов, который состоит из учтенных локомотивов, имеющих инвентарный номер и приписанные к локомотивному депо.

Локомотивный парк включает в себя рабочий парк предприятия – это все локомотивы, находящиеся в эксплуатации, а также:

- локомотивы, находящиеся во всех видах ремонта;

- локомотивы в пути следования в ремонт и из ремонта;

- локомотивы в аренде;

- локомотивы в горячем резерве;

- локомотивы в холодном резерве;

- локомотивы в запасе;

- локомотивы в ожидании ремонта;

- локомотивы в ожидании списания.

Локомотивный парк предприятия также как и рабочий находится в течение года в изменяющемся состоянии количественном и структурном.

Локомотивное хозяйство МПС в пределах железной дороги

Руководство локомотивным хозяйством осуществляет служба л/х, совместно со службами движения она обеспечивает наиболее эффективное применение локомотивов на соответствующих участках (производства).

Служба л/х распределяет топливо-энергетические ресурсы, а также планирует текущее ремонты локомотивов.

Кроме того эта служба разрабатывает и внедряет мероприятия по улучшению технического состояния локомотивного парка, обеспечивает безопасность движения поездов, охрану труда и технику безопасности.

В составе службы имеются отделы: ремонта локомотивов, технический, топливно-теплотехнический, а также имеются ревизоры по безопасности движения и др.

Эксплуатация локомотивов занимается отдел движения и отдел локомотивного хозяйства.

Отдел л/х обеспечивает бесперебойную работу ЛХ и ведет контроль за своевременной выдачей локомотивов из ремонта, технического обслуживания, своевременную и бесперебойную их экипировку.

Отдел движения планирует выдачу под поезда локомотивов с локомотивными бригадами, контролирует простой локомотивов на промежуточных станциях и в депо, совместно с отделом л/х организует работу локомотивных бригад по именным графикам.

В составе (служб) каждого отделения дороги могут быть одно или несколько основных и оборотных локомотивных депо в зависимости от его протяжения и объема работы.

Основным локомотивным депо называют линейное производственное предприятие локомотивного хозяйства, к которому приписано определенное количество локомотивов или единиц моторвагонного подвижного состава.

Оборотным депо называется пункт, находящейся в конце тягового плеча, где оборачиваются локомотивы для обратного следования в основное депо. В оборотном депо размещают пункты технического обслуживания и экипировки локомотивов, экипированные устройства и дома отдыха локомотивных бригад.

По форме периметра здания депо бывают прямоугольного, ступенчатого и верхнего типа. В локомотивных депо предусмотрены специализированные участки следующего назначения: для технического осмотра и текущего ремонта, технического обслуживания, обточки колесных пар без выкатки, одиночной выкатке колесно-тормозных блоков, реостатных испытаний тепловозов и окраске.

Характерным для депо является их полная оснащенность грузоподъемным оборудованием (мостовыми кранами, кран-балками) электропогрузчиками (электрокарами).

Для подъемки электровозов, тепловозов, вагонов применяют консольные домкраты грузоподъемностью комплекта из 4-штук 120 т.с.

Домкраты поднимают локомотивы на высоту достаточную чтобы выкатить из под них тележку в любую сторону.

В цехах текущего ремонта (подъемочные) электровозных депо устанавливают мостовые краны грузоподъемностью 15 т.с. Депо оснащают также универсальными электроподъемниками для выкатки из под локомотивов колесно-моторных блоков.

Существенно повышает эффективность использование локомотивов применеие станков для обточки колесных пара без выкатки. Все основные локомотивные депо оборудованы такими станками.

Наибольшее распространение получил колесно-фрезерный станок КЖ-20М.

Особое внимание уделяют оснащению депо различными моющими машинами. К ним относятся ММД-12Б и ММД-13, которые устанавливают в депо в цехах подъемочного ремонта (на мет предприятиях в депо где выполняют ТР-3).

В этих машинах обмывают рамы тележек, колесные пары и все другие детали имеющие длину до 9 м. и ширину до 3 м, высоту 1,4 м и массу до 10 т.

За 7-8 часов обмывается полный комплект узлов и деталей локомотива, поступившего в текущий ремонт.

Надежная работа современных локомотивов с электрической передачей во многом зависит от состояния электрических машин и особенно тяговых электродвигателей и генераторов.

Поэтому содержанию, ремонту и испытанию электрических машин уделяется большое внимание.

Тепловозное депо оснащаются стендами для испытания топливной аппаратуры дизелей, секций холодильников, компрессоров и другого оборудования.

Испытание и регулирование дизель-генераторов тепловозов производят на жидкостных нагрузочных реостатах.

Реостаты применяют трех типов: для дизелей мощностью 1000, 2000 и 3000 л.с.

Кроме того важное значение имеет хорошее содержание кислотных и щелочных аккумуляторных батарей.

Для этого в депо предусмотрены отделения для ремонта аккумуляторных батарей и их зарядке.

Зарядка также может производится без снятия аккумуляторных батарей с локомотивов.

Контрольные вопросы:

1. Опишите локомотивный парк металлургического предприятия

2. Назначение и определение инвентарного парка предприятия

3. Объясните какие локомотивы относятся к рабочему парку

4. Поясните к какому парку относятся локомотивы находящиеся во всех видах ремонта

5. Объясните назначение локомотивного хозяйства и его состав

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №8

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.6 Основные технологии промышленных предприятий черной металлургии

Тема: Общие сведения о черной металлургии. Классификация цехов предприятий черной металлурги. Грузооборот металлургических предприятий. Схема металлургического производства.

План:

1. Технология металлургической отрасли

2. Общие сведения о черной металлургии

3. Классификация производств предприятия

4. Классификация цехов, и их назначение

5. Основы выплавки чугуна, стали и производства проката

6. Грузооборот металлургического предприятия

7. Схема металлургического производства

Все предприятия черной металлургии различают: как предприятия с полным металлургическим циклом и предприятия с неполным циклом производства.

К предприятиям с полным циклом относят такие: которые имеют в составе основного производства следующие цеха:

- агломерационный;

- коксохимический;

- доменный;

- сталеплавильный;

- прокатный.

Кроме основного производства предприятии имеют цеха вспомогательного производства к которым относятся: энергетические, ремонтно-механические, транспортные, цех связи, цехи общественного питания и др.

Грузооборотом металлургического предприятия называют годовой объем перевозок грузов транспортом промышленных предприятий в тонно –км брутто. Это прежде всего относится к железнодорожному транспорту предприятия, которым перевозят основную массу грузов и прежде всего: сырье металлургического производства и готовую продукцию.

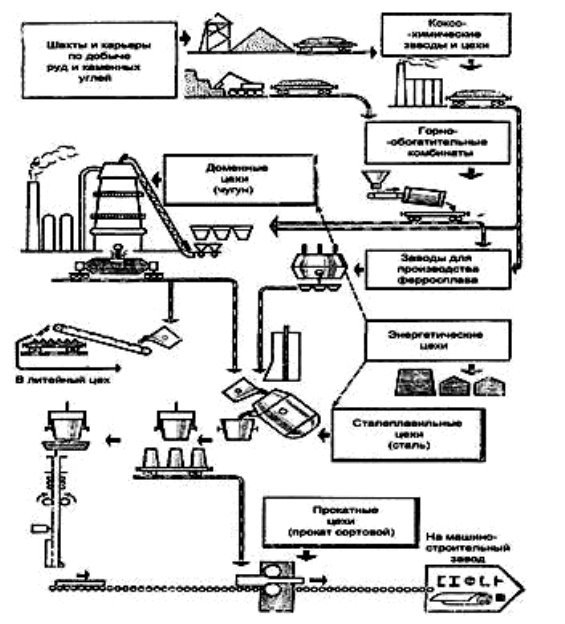

Все металлургическое производство имеет маршрутный технологический процесс и его направление от агломерационного и коксохимического производств к доменному, а затем к сталеплавильному и прокатному.

Ниже приведена схема металлургического производства с полным металлургическим циклом.

Контрольные вопросы:

1. Дайте определение понятиям «технология» и «отрасль»

2. Приведите общие сведения о черной металлургии

3. Назовите классификацию производства предприятия

4. Объясните классификацию цехов, и их назначение

5. Изложите основы выплавки чугуна, стали и производства проката

6. Значение грузооборота металлургического предприятия

7. Объясните схему металлургического производства

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №9

Блок : 1.ПП.04.01 Типы локомотивов

Модуль ПФ.С.04.ПП.О.01.04 1.6 Основные технологии промышленных предприятий черной металлургии

Тема: Топливо и сырье металлургического производства

План:

1. Сырье металлургического производства

2. Топливо металлургического производства

3. Вагоны для перевозки сырья металлургического производства

4. Вагоны для перевозки кокса

5. Подготовка железных руд

6. Обогащение руды

Виды производств и оборудования:

- агломерационное;

- коксохимическое;

- доменное;

- мартеновское;

- конверторное;

- прокатное;

- грузоподъемное;

- термическое;

- литейное;

- транспортное.

Топливо и сырье металлургического производства

Основное количество чугуна, являющегося полуфабрикатом сталеплавильного производства выплавляется в доменных печах из агломерата и железорудного концентрата.

При сгорании топлива и кокса в доменной печи создаются высокие температуры, при которых происходит окисление оксидов железа и образование жидкого чугуна. Кроме чугуна в доменной печи образуется шлак и доменный газ (попутно отходы производства).

К шихтовым материалам относятся:

- кокс;

- агломерат;

- известняк;

- окатыш;

- руда.

Приблизительно 77% агломерата; 22% окатышей; 4% руда.

Шихтовые материалы загружаемые в доменную печь должны иметь определенные размеры (40-60 мм).

При использовании крупных кусков, длительность процессов восстановления увеличивается.

Мелкие куски забивают проходы для газов и нарушают равномерное опускание материалов в доменной печи куски кокса, агломерата должны быть прочными и хорошо сопротивляться истиранию.

Кокс и агломерат должны иметь достаточную пористость. Это ускоряет сгорание топлива и образование оксидов железа.

В шихте должно быть минимальное содержание вредных примесей: фосфора, серы, мышьяка, свинца и др., которые переходят в состав чугуна, а из чугуна при его переплавке в сталь.

Эти примеси существенно ухудшают качество стали, если их процентное содержание превышает допустимое.

Руды делятся на:

- бедные < 30% Fe;

- средние от 30 … 50% Fe;

- богатые более 50% Fe.

1) FeO4 – магнитный железняк – 50…60% Fe;

2) Fe2O3 – красный железняк – 50…70% Fe;

3) 2Fe2O3 * 3Н2О или 2Fe2O3 * Н2О – бурый железняк – 37…55% Fe;

4) сидериты – шпатовые железняки – 30…40 Fe;

5) МnО2, Мn2О3, Мn3О4, МnСО3 – марганцевые руда – 42…72% Мn.

Флюсы вводятся в доменную печь для понижения температуры плавления пустой породы или агломерата и золы кокса и перевода их в легкоплавкий жидкий шлак.

Химический состав флюса определяют в зависимости от хим состава пустой породы и золы топлива.

Известняк – наиболее распространенный в доменном производстве.

Основным топливом доменной плавке является каменно угольный кокс, который представляет собой твердую пористую спекшуюся массу, оставшуюся после удаления из каменного угля летучих веществ в результате прокаливания его при высокой температуре без доступа воздуха.

Доменный кокс должен быть чистый по сере и фосфору, содержать минимальное количество золы и обладать высокой прочностью и сопротивлениям, истиранию.

Производство кокса

Шихтой служат различные сорта каменного угля: коксовые, жирные, тощие и газовые.

Основу шихты составляет коксующийся уголь.

Перед коксованием уголь измельчают и обогащают. Из него стремятся удалить минеральную породу – это позволяет понизить содержание золы в коксе. Шихту увлажняют и направляют в коксовые печи.

При нагревании без доступа воздуха мелкие угольные частицы переходят в пластическое состояние и размягчаются. Пластическая масса обволакивает твердые зерна не коксующегося угля.

При температуре больше 4500С в сплошной склеивающейся массе начинается процесс разложения угля на составные части. Выделяются углеводородные соединения, аммиак и др органические соединения.

Выделяющиеся газообразные вещества вспучивают размягченную массу угля и образуют в ней многочисленные поры.

По мере протекания процесса сухой перегонке масса все более обогащается углеродом, теряет пластичность и при 600-6500С переходит в состояние полукокса.

При 10000С образуется кокс.

Кокс получают в камерных печах, объединенных в коксовые батареи, производительностью до 1 и более млн тонн кокса в год. Батарея может иметь больше 80 камер.

Температура внутри камер должна быть не ниже 11000С, а в «вертикалах» (простенках между камерами), где сжигается коксовый и доменный газ для разогрева рабочих камер – 14000С.

Образование коксового пирога продолжается 14-16 часов. За это время угольная масса проходит все стадии коксования. Процесс идет от наружных стенок камеры к ее центру.

Для выгрузки кокса применяют специальные коксовыталкиватели.

Для транспортировки и гашения кокса применяют специальные вагоны для тушения и сбора кокса.

Трансферкары угольные – 60 т., коксовые – 30 т.

Трансферкары рудные – 65 т и 70 т. – они служат для перевозки дозированного количества груза по эстакадам с разгрузкой в приемные бункера доменных и коксовых печей.

Подготовка железных руд

От качественной подготовки сырья во многом зависит производительность печи, расход кокса, от доведения содержания железа в концентрате до 64-67%, подготовка прочных, газопроницаемых железосодержащих кусков материалов размерами от 10…40 мм.

Почти вся железная руда проходит те или иные стадии подготовки: дробление, сортировку, обогащение, усреднение, окускование.

В некоторых случаях используют сырую руду.

Подготовка руд начинается с обогащения, которое производится на ГОКах, работающих рядом с рудниками.

Перед обогащением руда проходит стадию дробления в специальных машинах, например таких, как шнековая дробилка для крупного дробления, конусная дробилка для крупного дробления, шаровая мельница.

После каждой стадии дробления материал подвергается сортировке.

Для этого применяют оборудование, называемое грохот. В дуговом грохоте отсеиваются куски размером от 1 до 3 мм.

Вибрационный грохот представляет собой металлическую сетку натянутую на раму. Сетка вибрирует или качаются и мелкие фракции проваливаются и скапливаются под колосником, а крупные куски уходят по желобу.

Для сортировки кокса удобны роликовые грохоты.

Барабанный грохот представляет собой пустотелый цилиндр из сетки или нескольких сетчатых цилиндров, вставленных в друг в друга. При работе барабанного грохота также одновременно происходит сортировка на несколько фракций.

Разделение материала мельче 1 мм на еще более мелкие по размеру фракции выполняют методом классификации. Классификация происходит с применением воды. Оборудование для жидкоклассификации основано на использовании принципа разной скорости падения частиц в зависимости от их размеров и плотности.

Существуют также методы воздушной классификации. В результате применения этих процессов получают сырье однородное по размеру, либо разного размера но одинаковой плотности.

Обогащение руды выполняют различными методами:

1) промывкой в корытной мойке – при помощи воды руды вымывают песчаную или глинистую породу; корытная мойка представляет сосбой желоб длинной до 8 м и шириной до 2,4 м; внутри желоба помещены два шнека; промытая руда выдается на верхнем конце желоба. Производительность – 100 т/г.

2) барабанной сепарацией;

3) гравитацией (различие уд весов) в жидкости;

4) магнитным обогащением;

5) флотация (используется для обогащения марганцевых руд и доводки до кондиции железорудных концентратов, а также для доизвлечения металла из «хвостов» магнитного и гравитационного обогащения).

Контрольные вопросы:

1. Перечислите сырье металлургического производства

2. Приведите перечень топлива металлургического производства

3. Перечислите вагоны для перевозки сырья металлургического производства

4. Объясните устройство вагонов для перевозки кокса

5. В чем заключается подготовка железных руд

6. Объясните процесс обогащения руды

Литература:

1. Подвижной состав промышленного железнодорожного транспорта, Каблуков В.А. и др. ,Киев-Донецк «Вища школа» ,1981.

2. Подвижной состав и составы тяги поездов. Борцов П.И. и др., Москва «Транспорт» ,1976.

3. Промышленный транспорт. Дерибас А.Т. Москва «Транспорт», 1974.

Лекция №10

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.1 Система контроля буксовых узлов АСДК-Б

Тема: Основное назначение базовой подсистемы АСДК-Б

План:

1. Базовая система АСДК-Б

2. Определение базовой системы АСДК-Б

3. Назначение системы АСДК-Б

4. Система контроля технического состояния буксовых узлов

Автоматическая система диагностического контроля температуры буксовых узлов подвижных единиц железнодорожного транспорта – АСДК-Б представляет собой стационарный комплекс телеметрической аппаратуры.

Это подсистема разработана в Украине и предназначена для замены на сети железных дорог Украины устаревших комплексов ПОНАБ и ДИСК.

Подсистема является базовой и позволяет при подключении дополнительных датчиков и соответствующей доработки программного обеспечения (ПО) наращивать ее функциональные возможности.

Дополнительно к выявлению перегретых буксовых узлов подсистема может обеспечить выявление заторможенных колесных пар, волочащихся за вагоном деталей и предметов, дефектов колес по кругу катания, превышения нагрузок на оси подвижной единицы, смещения крупногабаритных грузов за пределы габарита подвижного состава.

На железных дорогах Украины на 1 января 2004 года в постоянной эксплуатации находилось 599 устройств обнаружения перегретых букс дополненные световым индикатором перегрева букс или речевым информатором.

В соответствии с показаниями устройств обнаружения аварийного нагрева букс, находящихся в постоянной эксплуатации в 2003 году по причине нагрева буксовых узлов на железных дорогах Украины было остановлено 41606 поездов. Количество вагонов, оцененых по показаниям АСДК-Б составило 1131 вагон.

Контрольные вопросы:

1. Опишите базовую систему АСДК-Б

2. Дайте определение базовой системы АСДК-Б

3. Объясните назначение системы АСДК-Б

4. Поясните работу системы контроля технического состояния буксовых узлов

Литература:

- http://static.scbist.com/scb/uploaded/2453_posobie_asdk.doc

- http://railway.in.ua/publ/raznoe/avtomaticheskaja_sistema_distancionnogo_kontrolja_khodovykh_chastej_podvizhnogo_sostava_asdk_b/4-1-0-635

Лекция №11

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.1 Система контроля буксовых узлов АСДК-Б

Тема: Оборудование АСДК-Б, средства контроля и выявления перегрева букс

План:

1. Основные узлы АСДК-Б

2. Дислокация и установка АСДК-Б

3. Средства контроля параметров перегрева букс

4. Предотвращение аварийных ситуаций связанных с перегревом букс

В новой конструкции камеры напольной использованы основные конструкторские и схемотехнические решения, которые показали высокую надежность и оправдали себя в штатной аппаратуре системы АСДК-Б.

Это:

- охлаждаемый фотодетектор ИК излучение на основе селенида свинца;

- электроприводы на основе безколлекторных двигателей постоянного тока;

- приемно-усилительный тракт.

Камеры напольные с креплением к подошве рельса разработаны и изготовлены в двух вариантах:

- с вертикальным положением оптической оси по отношению к плоскости рельса;

- с наклонным положением оптической оси по отношению к плоскости рельса.

В состав системы АСДК-Б входят:

- камеры напольные (измерители температуры) – 4 камеры; две – контроль температур и градусов Цельсия; две – контроль температур и градусов Цельсия подступочных частей колес;

- датчики прохода колес для синхронизации работы перегонного оборудования;

- стойка управления перегонным оборудованием, содержащая микропроцессорный контроллер для управления работой перегонного оборудования, обработки полученных данных и подготовке их для передачи на станционный пульт контроля и сигнализации, источник бесперебойного питания перегонного оборудования, блок обогрева входных окон камер напольных;

- станционный пульт контроля и сигнализации, предназначенный для отображения, хранения и документирования данных, поступающих от перегонного оборудования, формирования оптических и акустических сигналов тревоги;

- датчик температуры окружающей среды для автоматической адаптации работы перегонного оборудования, к изменению температуры окружающей среды;

- аппаратура канала передачи данных, обеспечивающая обмен данными и командами между станционным и перегонным оборудованием по выделенной двухпроводной линии связи.

Контрольные вопросы:

1. Приведите основные узлы АСДК-Б

2. Поясните дислокацию и установку АСДК-Б

3. Перечислите средства контроля параметров перегрева букс

4. Опишите способы предотвращения аварийных ситуаций связанных с перегревом букс

Литература:

- http://static.scbist.com/scb/uploaded/2453_posobie_asdk.doc

- http://railway.in.ua/publ/raznoe/avtomaticheskaja_sistema_distancionnogo_kontrolja_khodovykh_chastej_podvizhnogo_sostava_asdk_b/4-1-0-635

Лекция №12

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.2 Система контроля буксовых узлов КТСМ-01Д

Тема: Назначение, состав, основные технические характеристики КТСМ-01Д

План:

1. Назначение КТСМ-01Д

2. Состав КТСМ-01Д

3. Основная техническая характеристика КТСМ-01Д

Комплекс технических средств КТСМ-01 предназначен для модернизации находящейся в эксплуатации аппаратуры обнаружения перегретых букс ПОНАБ-3 путем замены стойки аппаратуры и стойки передающей перегонного оборудования ПОНАБ-3 на технические средства КТСМ-01. В качестве станционного оборудования КТСМ-01 используются средства автоматизированной системы контроля подвижного состава АСК ПС, в состав которых входят концентратор информации КИ-6М и автоматизированное рабочее место оператора линейного поста контроля АРМ ЛПК (персональная ЭВМ типа IBM PC), при этом один КИ-6М обеспечивает прием информации от четырех КТСМ-01. АРМ ЛПК поддерживает функции речевого оповещения и включения сигнализации. При централизованном варианте (сбор информации с нескольких пунктов контроля) информационное взаимодействие КТСМ-01 с АРМом центрального поста контроля осуществляется через сеть передачи данных на базе концентраторов информации КИ-6М.

Состав КТСМ-01

В состав комплекса входят: 1. блок сопряжения БСУ-П, предназначенный для обеспечения электрического согласования цепей напольного и силового оборудования аппаратуры ПОНАБ-3 и периферийного контроллера ПК-02;

контроллер периферийный ПК-02, представляющий собой устройство с микропроцессорным управлением и являющийся основным устройством комплекса, выполняющим все «интеллектуальные» функции по обработке сигналов напольного оборудования и передаче данных;

технологический пульт ПТ-2, предназначенный для диалогового тестирования и настройки комплекса и напольного оборудования обслуживающим персоналом в процессе технического обслуживания, использование технологического пульта позволяет практически отказаться от применения контрольно-измерительных приборов и значительно упростить проведение регламентных работ по обслуживанию перегонного оборудования; 4. датчик температуры наружного воздуха;

комплект монтажных принадлежностей (соединительных кабелей);

комплект эксплуатационных документов.

Основные технические характеристики КТСМ-01

- КТСМ-01 обеспечивает:

• выявление перегретых букс с температурой шеек осей выше 70 С, не менее -96%;

• выявление перегретых букс с температурой шеек осей выше 140 С, не менее - 99%; Диапазон скоростей движения поездов по участку контроля от 5 км/час до 200 км/час. Общее количество вагонов в контролируемом поезде - до 200. Количество осей в вагоне - до 32. Количество уровней квантования теплового сигнала - 70.

Передача (прием) информации осуществляется методом частотной манипуляции со скоростью 1200 бит/с по двухпроводной физической линии связи длиной до 30 км или выделенному каналу тональной частоты с 4-х или 2-х проводным окончанием. Выявление неисправной буксы производится как по величине теплового уровня относительно температуры боковины тележки, так и по отношению теплового уровня корпуса буксы к среднему значению остальных тепловых уровней от букс этой стороны вагона.

Контрольные вопросы:

1. Объясните назначение КТСМ-01Д

2. Приведите состав КТСМ-01Д

3. Приведите основную техническую характеристику КТСМ-01Д

Литература:

Лекция №13

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.2 Система контроля буксовых узлов КТСМ-01Д

Тема: Устройство и работа

План:

1. Устройство КТСМ-01Д

2. Назначение КТСМ-01Д

3. Принцип действия КТСМ-01Д

4. Датчики, применяемые в КТСМ-01Д

Основным устройством комплекса КТСМ-01Д, выполняющим все «интеллектуальные» функции по обработке сигналов и формированию сообщений в линию связи, является блок ПК-02ПД (далее «блок ПК», «ПК»), устанавливаемый при монтаже в стойку перегонную аппаратуры ДИСК-Б или на силовом щите аппаратуры ПОНАБ-3. К вспомогательным устройствам комплекса относятся:

пульт технологический (ПТ);

датчик температуры наружного воздуха (ДТНВ);

устройство контроля электропитания питания (УКП).

Принцип работы КТСМ основан на преобразовании и обработке электрических сигналов, вырабатываемых напольным оборудованием аппаратуры ДИСК-Б или ПОНАБ-3. В зависимости от результатов обработки сигналов напольного оборудования комплекс формирует и передает в линию связи данные о результатах контроля. Дополнительно комплекс вырабатывает сигналы управления и диагностики напольного оборудования, а также включает в себя средства диалогового тестирования и настройки комплекса обслуживающим персоналом в процессе технического обслуживания (технологический пульт ПТ). Напольное оборудование устанавливается на участке контроля в соответствии с чертежом общего вида аппаратуры ДИСК-Б (черт. 78Б. ВО) или чертежом общего вида аппаратуры ПОНАБ-3 (черт. 6950.00.000 ВО). Каждая напольная камера содержит капсулу приёмника инфракрасного (ИК) излучения (болометр типа БП-2М) с узконаправленной оптической системой и предварительным усилителем сигналов. Оптическая система основных напольных камер (левой - НКЛО и правой -НКПО) ориентирована на задние по ходу движения поезда стенки корпусов и крышки букс, а вспомогательных (левой - НКЛВ и правой - НКПВ) - на подступичную часть колеса с наружной стороны. При открытых заслонках напольных камер приемные капсулы вырабатывают электрические сигналы величиной, пропорциональной перепадам уровня теплового излучения от корпусов букс и других элементов подвижного состава, попадающих в поле зрения болометра. Тепловые сигналы приемных капсул поступают в ПК на регуляторы уровня и затем в модули обработки тепловых % сигналов.

Контрольные вопросы:

1. Объясните устройство КТСМ-01Д

2. Поясните назначение КТСМ-01Д

3. Опишите принцип действия КТСМ-01Д

4. Перечислите датчики, применяемые в КТСМ-01Д

Литература:

Лекция №14

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.2 Система контроля буксовых узлов КТСМ-01Д

Тема: Проверка КТСМ-01Д

План:

1. Режимы работы КТСМ-01Д

2. Методы проверки эксплуатационной точности работы КТСМ-01Д

3. Способы регулирования КТСМ-01Д

В интервалах между поездами обслуживающий персонал может осуществлять проверку и регулировку оборудования с использованием технологического пульта ПТ, подключаемого к блоку ПК. С помощью клавиатуры пульта ПТ в блок ПК обслуживающим персоналом вводятся команды на выполнение различных операций по диагностике основных узлов комплекса, напольного и силового оборудования. Блок ПК, в свою очередь, выводит на индикатор ПТ диагностическую информацию, а также результаты контроля параметров технического состояния комплекса. После включения питания или при отсутствии информации для передачи от ПК в АРМ ЛПК, между ПК и КИ устанавливается обмен контрольными кадрами. При наличии информации для передачи как со стороны АРМа ЛПК, так и со стороны ПК формируются информационные кадры, содержащие порядковый номер кадра, приоритет информации, маршрут (адрес получателя), данные, а также служебные символы. При нормальной работе ПК, средств СПД и АРМа ЛПК между ПК и АРМом ЛПК через СПД устанавливается так называемое «виртуальное соединение», т.е. выполняются все условия для нормального информационного обмена между ними. ПК передает информацию в АРМ ЛПК только в том случае, если ранее им был принят и сохранен в оперативной памяти маршрут передачи информации, т.е. между АРМом ЛПК и ПК было установлено виртуальное соединение, поэтому каждый АРМ ЛПК для установления и поддержания виртуального соединения периодически передает ПК информационный кадр, содержащий команду разрешения передачи.

Время удержания соединения задается в команде уставок и устанавливается отдельно АРМом ЛПК для каждого ПК. После приема команды разрешения передачи ПК записывает в память маршрут и передает в АРМ ЛПК байт состояния ПК. Если в течение установленного времени удержания соединения ПК не принимает от АРМа ЛПК команду разрешения передачи, то запомненный ранее маршрут удаляется из оперативной памяти и передача информации приостанавливается до получения очередной команды разрешения передачи от АРМа ЛПК (виртуальное соединение сбрасывается). Если в байте состояния ПК установлен бит запроса параметров, АРМ ЛПК передает в ПК команду уставок, а ПК отвечает байтом состояния. Если с ПК не установлено ни одного виртуального соединения, то ПК производит накопление информации в кольцевом буфере оперативной памяти, при этом: - содержимое кольцевого буфера начинает передаваться немедленно после установления виртуального соединения с АРМом ЛПК;

- в случае программного или аппаратного рестарта ПК данные в кольцевом буфере будут утеряны;

- емкость кольцевого буфера позволяет хранить информацию приблизительно о 200 вагонах с перегретыми буксами.

Контрольные вопросы:

1. Опишите режимы работы КТСМ-01Д

2. Поясните методы проверки эксплуатационной точности работы КТСМ-01Д

3. Перечислите и объясните способы регулирования КТСМ-01Д

Литература:

Лекция №15

Блок : 2 ПП.04.02 Система контроля технического состояния буксовых узлов АСДК-Б; КТСМ-01Д

Модуль ПФ.С.02.ПП.О.03.01 2.2 Система контроля буксовых узлов КТСМ-01Д

Тема: Регулирование КТСМ-01Д

План:

1. Режимы работы КТСМ-01Д, обеспеченные блоком ПК

2. Режимы автодиагностики

3. Порядок работы блоков ПК, ПТ и рельсовой цепи РЦ

Блок ПК обеспечивает работу комплекса в следующих режимах:

- режим автодиагностики при отсутствии поезда на участке контроля;

- режим контроля подвижного состава;

- регулировочные режимы, обеспечивающие непрерывное (циклическое) считывание и отображение на индикаторе ПТ состояния устройств комплекса при проведении регулировочных и проверочных работ в процессе технического обслуживания;

- проверочные режимы, включаемые однократно вводом соответствующей команды с клавиатуры ПТ и предназначенные для отображения диагностической информации на индикаторе ПТ;

- режимы имитации прохода поезда, включаемые соответствующими командами вводом с клавиатуры ПТ или при приеме из линии связи.

В режиме автодиагностики при отсутствии поезда на участке контроля ПК производит автоматическое циклическое тестирование и диагностику основных узлов комплекса, а также контроль температуры наружного воздуха и автокомпенсацию постоянной составляющей приемно-усилительных трактов. По результатам тестирования и диагностики формируются данные состояния комплекса, которые затем передаются в АРМ ЛПК в ответ на получение команды запроса состояния.

При заходе поезда на участок контроля рельсовая цепь наложения РЦ формирует сигнал захода поезда. Под воздействием сигнала рельсовой цепи блок ПК отключает режим автодиагностики, блокирует ввод команд с клавиатуры ПТ, вырабатывает сигнал открытия заслонок напольных камер, формирует данные о заходе поезда на участок контроля для передачи в линию связи, выводит на индикатор ПТ информацию о времени захода поезда в виде: «1235» где первая и вторая цифры соответствуют десяткам и единицам часов, третья и четвертая цифры соответствуют десяткам и единицам минут, и переходит в режим контроля подвижного состава. Блок ПК поддерживает следующие режимы открытия заслонок:

- при срабатывании рельсовой цепи наложения;

- при проходе первой колесной пары поезда над датчиком прохода осей Д1. Режим открытия заслонок устанавливается АРМом ЛПК в команде уставок.

Во время прохода вагонных тележек контролируемого поезда через поле зрения приемников ИК-излучения тепловые сигналы преобразуются в цифровой код и запоминаются в оперативной памяти ПК. После прохода каждого вагона ПК производит обработку результатов преобразования и сравнение полученных значений с уставками.

Контрольные вопросы:

1. Поясните режимы работы КТСМ-01Д, обеспеченные блоком ПК

2. Опишите режимы автодиагностики

3. Объясните порядок работы блоков ПК, ПТ и рельсовой цепи РЦ

Литература:

про публікацію авторської розробки

Додати розробку