Конспект уроку "Трактори" за темою «Деталі шатунно-поршневої групи»

Деталі шатунно-поршневої групи

Шатуни в результаті експлуатації двигунів отримують такі несправності: вигин і скручування, знос отвору під втулку верхньої головки, посадочних місць під вкладиші, поверхонь роз'єму шатуна і кришки, а також опорних поверхонь під головки і гайки шатунних болтів.

Перевірити вигин і скрученность шатуна можна на спеціальному приладі (рис. 1 а), який має підставку з вертикальною стійкою і повірочної плитою. Нижню головку шатуна надягають на розсувну оправлення зі змінними сегментними шпонками і затискають гвинтом.

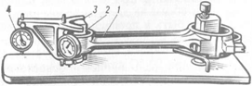

Усувають вигин і скручування шатуна в холодному стані за допомогою спеціальних пристосувань. Скручування ліквідують комірчиком, попередньо затискаючи шатун в лещата, а вигин - гвинтовим пристроєм або пресом. Знос верхнього і нижнього отворів шатуна визначається їх діаметрами. Діаметри отворів вимірюють в двох взаємно перпендикулярних площинах і двох перетинах. Перетину вибирають від торців отворів головок шатуна на відстані 1/4 їх товщини. Замір нижнього отвору передбачається при нормальному зусиллі затягування шатунних болтів. Діаметр верхнього отвору шатуна повинен забезпечувати посадку втулки з натягом 006-015 мм.

Якщо найменший натяг виконати не можна, то отвір розточують під ремонтну втулку, що має збільшений зовнішній діаметр на 05 мм, на токарному верстаті, причому овальність і конусність отриманого отвору не повинні перевищувати 002 мм.

Мал. 1. Прилади для перевірки прямолінійності шатуна і пружності поршневого кільця

Поршні при ремонті можуть мати такі дефекти: знос поршневих канавок, тріщини і задирки на стінках, знос отворів в бобишках і нагар на днищі і канавках. Поршневі канавки зношуються нерівномірно. Найбільш сильно зношується верхня канавка, так як вона знаходиться в особливо важких умовах. Поршні з канавками, зношеними понад допустимих значень, бракують. Іноді канавки під кільця протачивают збільшеної ширини. Однак цей метод відновлення отримав обмежене поширення, так як робота двигуна з такими кільцями призводить до вібрацій, відбувається пропуск газів в картер. Отвори в бобишках розгортають під великий ремонтний розмір поршневого пальця. Для дотримання перпендикулярності осей поршня і пальця застосовують розгортку з напрямних хвостовиком, який дозволяє утримувати інструмент відразу з двох сторін отвору незалежно від того, обробляється одна або дві поверхні одночасно. Відхилення осей від перпендикулярного положення допускається не більше 005 мм.

Поршні з тріщинами і глибокими подряпинами замінюють. Наявність тріщин встановлюють за характером звуку, що виникає від удару по поршню невеликим металевим предметом. У разі наявності тріщини виходить сухою деренчливий звук.

Нагар видаляють металевим інструментом, причому при очищенні в канавки заправляють різці, які за допомогою оправлення обертають по колу поршня.

Поршневі пальці зношуються по всій довжині. Якщо знос пальців по діаметру перевищує 003 мм, то їх ремонтують або замінюють.

При ремонті пальці шліфують під зменшений ремонтний розмір або хромують. Шліфують на круглошліфувальних або токарному верстаті з використанням супортні-шліфувального пристосування, яке має шліфувальний круг з приводом від електродвигуна і кріпиться на супорті верстата. Овальність обробленого пальця допускається не більше 0005 мм. Як правило, поршневі пальці при відновленні первісного розміру піддають пористій хромування, найбільш сприятливих 214 приємному для утримання мастильного матеріалу в порівнянні з гладким шаром хрому. Необхідний діаметр пальця отримують шляхом шліфування.

Поршневі кільця, що мають знос поверхонь і втратили необхідну пружність, бракують. Браковані кільця заміняють новими, підібраними відповідно до ремонтним розмірам поршня і циліндра.

Перевіряють пружність кілець на приладі (рис. 1 б), що складається з платформи і рухомого упору, між якими встановлюють перевіряється кільце, а також з механізму для визначення маси з вантажами відліковими шкалами. при вимірі пружності стик кільця в своєму розпорядженні збоку, утримуючи кільце в вертикальному положенні шляхом натискання рукояткою з болтом. Потім переміщують вантажі механізму для визначення маси таким чином, щоб зазор в стику кільця відповідав номінального значення згідно з технічними умовами. У цьому положенні за шкалою ваг визначають значення пружності.

При комплектуванні деталей шатунно-поршневої групи враховують ремонтні розміри, які на гільзах вказуються на верхньому торці, а на поршні - на днище або нижньому торці. Поршневі кільця по канавках поршня повинні переміщатися вільно, але без качки і заїдань. Зазор між торцем кільця і канавкою заміряють щупом і при необхідності торці обробляють шліфувальною шкуркою на рівній поверхні.

Відремонтовані поршні, шатуни і поршневі пальці збирають за допомогою спеціального пристосування. Для цього поршень попередньо нагрівають у ванні до 80-90 ° С, протирають і змащують верхню втулку шатуна і палець поршня. Потім вставляють шатун в поршень, за допомогою оправлення центрують отвори і до упору оправлення запресовують поршневий палець в поршень. При цьому необхідно звертати увагу на правильність їх взаємного розташування.

Після з'єднання шатуна з поршнем встановлюють стопорні кільця поршневих пальців і проводять зважування. Різниця мас зібраних комплектів не повинна перевищувати значень, що регламентовані технічними умовами.

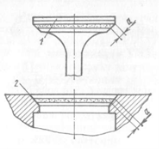

Не підлягають використанню шатуни з обломами і тріщинами, з аварійними вигинами. Допустимий вигин шатунів, виміряний на довжині 100 мм, становить 003-004 мм, а допустиме скручування - 004-006 мм. для визначення вигину (непараллельности) і скрученности (перекосу) верхньої головки шатуна щодо нижньої шатун в зборі з кришкою встановлюють на прилад (рис.2).

Мал. 76. притертість поверхні клапана і сідла

Нагар видаляють в ваннах з розплавом солей або обробкою кісточкової крихтою. Стан канавок визначають шаблоном (рис.3). Поршень вважається непридатним, якщо відповідна платівка шаблону входить в канавку більш ніж на 'А глибини. Вибраковують поршні з зносом спідниці більш допустимого, тріщинами, глибокими подряпинами. У повторно використовуваних порушених отвори в бобишках розгортають під палець збільшеного розміру. Допустиме відхилення перпендикулярності осі отвору під палець до осі поршня не повинно перевищувати 0035 мм на довжині 100 мм. Допустиме відхилення маси поршнів одного комплекту від 4 до 20 м

Зазор контролюють за допомогою стрічки-щупа (рис. 4) товщиною 008 шириною 13 і довжиною 200 мм. Зусилля протягування стрічки визначається ручними пружинними вагами.

Мал. 2. Перевірка шатуна на вигин і скручування:

1 - шатун; 2 - розтискних оправлення; 3 - призма; 4 - індикатор

Мал. 3. Перевірка висоти поршневий канавки шаблоном

Мал. 4. Підбір поршнів по циліндру вимірювальної стрічкою з динамометром

Мал. 5. Перевірка поршневих кілець на просвіт

Поршневі пальці з тріщинами вибраковують, а зношені більш допустимого відновлюють холодної роздачею (після відпалу) з наступною механічною і термічною обробкою або нанесенням пористого хрому.

Зношені або втратили пружність поршневі кільця вибраковують. Натомість їхні двигуни комплектують новими кільцями, які підбирають за розмірами поршня і циліндра. При підборі кілець по поршням щупом перевіряють зазор кільця по висоті канавки, який повинен знаходитися в заданих межах. У разі заїдання кільце шліфують на дрібнозернистим наждачним папером.

Підбір кілець по циліндру полягає у визначенні щупом зазору в стику і перевірці прилягання кільця до стінки циліндра. Для цього кільце (рис.5) встановлюють в еталонну гільзу в площині, перпендикулярній осі циліндра, і за допомогою електролампочки просвічуванням визначають зазор, який на довжині дуги 60 мм не повинен перевищувати 003 мм. Зазор в стику кілець повинен бути в межах: для компресійних 03-06 мм, для маслоз'ємних 015-045 мм. Поршневі пальці до поршнів підбирають по розмірній групі отворів в бобиках.

про публікацію авторської розробки

Додати розробку