Матеріал заняття «Алюміній та сплави на його основі»

Матеріали відкритого заняття «Алюміній та сплави на його основі»

1. Організаційний момент.

Привітання, перевірка відсутніх, заповнення журналу.

2. Основна частина.

2.1. Мотивація навчальної діяльності студентів.

Тема заняття « Алюміній та сплави на його основі». Ця тема відкриває розділ «Кольо-

рові метали та їх сплави» при вивченні якого, ви ознайомитесь з одержанням, власти-

востями, маркуванням, використанням алюмінію, міді, титану, магнію та їх сплавів, що

широко застосовуються як конструкційні матеріали.

2.2. Перевірка рівня набутих знань з попередньої теми.

Письмове опитування по картках з теми « Конструкційні сталі.», «Інструментальні ста-

лі» -- 6 студентів ( термін виконання 5 хв.).

Усне опитування у дошки з теми « Інструментальні матеріали» -- 3 студента ( при залу-

ченні аудиторії в питаннях, що розглядаються).

2.3. Сприйняття, осмислення, узагальнення.

Питання, що розглядаються:

А) Алюміній: одержання, властивості, застосування, маркування.

Б) Деформівні сплави на основі алюмінію: не зміцнювальні термічно та зміцнювальні

термічно.

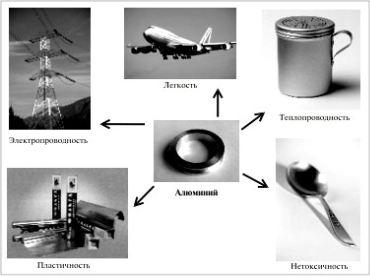

Мал.1.

Перше згадування про алюміній є в творах римського письменника Плінія Старшого(1ст.н.е.). Згідно легенді, невідомий майстер подарував імператору Тиберію незвичай-но легкий і гарний кубок з сріблястого металу. При цьому майстер сказав, що одержавметал з звичайної глини. Мабуть, він очикував вдячності та покровительства, але замість цього позбавився життя. Недальнобачний імператор наказав вбити майстра, щоб не допустити знецінення золота та срібла.

Це легенда. А факт? Перший крок до одержання алюмінію був зроблен в 16 ст. Пара-цельсом. Робили спробу одержати алюміній такі видатні хіміки як Ерстед, Велер, Де-віль. Але вони одержували алюміній у дуже незначній кількості, способи одержання були складними і дорогими.

Мал.2.

Сучасний спосіб одержання з’явився в кінці 19 ст. Його запропонував молодий амери-канський хімік Чарльз Холл. Саме завдяки відкриттю Холла алюміній одержують електролізом з глинозему, який розплавлений в кріоліті.

Мал.3. Чарльз Холл

Мал. 4.Перший завод по виробництву електролітичного алюмінію

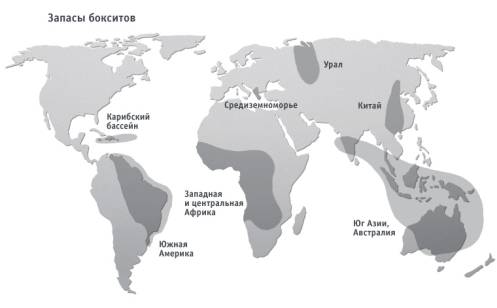

У чистому вигляді алюміній у природі не існує через свою її високу хімічну активність. Сполуки алюмінію входять до складу близько 250 мінералів. До найпоширеніших руд алюмінію належать боксити, нефеліни, алуніти й каоліни.

Боксити(Al(OH)3 ) — найважливіші із руд алюмінію. За зовнішнім виглядом боксити — це глиноподібна, часто кам'яниста порода від білого до темно-червоного кольору. Свою назву боксити отримали від французького міста Бо, де є їх великі поклади. До складу бокситів входить ЗО... 70 % глинозему (в перерахунку з гідроксидів). Якість бокситів прямо пропорційно залежить від вмісту кремнезему.

Боксити(Al(OH)3 ) — найважливіші із руд алюмінію. За зовнішнім виглядом боксити — це глиноподібна, часто кам'яниста порода від білого до темно-червоного кольору. Свою назву боксити отримали від французького міста Бо, де є їх великі поклади. До складу бокситів входить ЗО... 70 % глинозему (в перерахунку з гідроксидів). Якість бокситів прямо пропорційно залежить від вмісту кремнезему.

Мал. 5.

Промислове значення мають алуніти і нефеліни. Нефеліни є побічним продуктом у виробництві мінеральних добрив, наприклад апатитів.

Див. додаток 1

Виробництво алюмінію має три основні стадії: отримання глинозему з руди, електроліз глинозему та рафінування алюмінію.

Глинозем одержують лужним способом або способом спікання.

Найпоширеніший лужний спосіб виробництва глинозему, який складається з таких операцій:

1. Подрібнення руди (переважно бокситу) на дробарках.

2. Вилуговування бокситу у водяному розчині лугу NaOH в автоклавах при температурі 230...250 °С, під тиском 2,5... 5,0 МПа з метою отримання алюмінату натрію. Утворений під час реакцій алюмінат натрію Na2O ·Al2O3 добре розчиняється у воді й переходить у розчин, а нерозчинні в лузі оксиди заліза й титану випадають в осад.

3. Відокремлення від осаду водяного розчину алюмінату натрію шляхом відстоювання й подальшого фільтрування.

4. Розкладання (викручування) пересиченого водяного розчину алюмінату натрію в спеціальних апаратах, в яких під час повільного перемішування виділяється кристалічний А1(0Н)3.Під час розкладання, яке триває 75...90 год, в осад випадає гідроксид алюмінію А1(0Н)3.

5. Вилучення з розчину кристалів А1(0Н)3 в гідроциклонах і вакуумфільтрах.

6. Зневоднювання гідроксиду алюмінію в обертальних печах і поступове його нагрівання до температури 1200 °С, щоб отримати А12О3.

Кріоліт Na3A1F6 одержують з плавікового шпату CaF2.( єдине родовище майже вичерпано (Гренландія)).

Таким чином, для забезпечення електролітичного процесу потрібно одержати глинозем,

кріоліт, вугільні вироби для анодів та електричну енергію.

Див. додаток 2

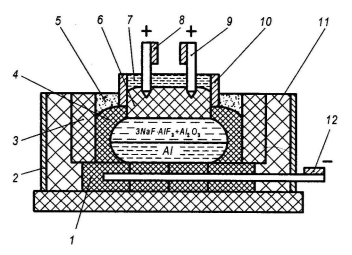

Ванна для електролізу глинозему складається зі сталевого кожуха 2, викладеного футерівкою 11 із шамотної цегли, вугільних стін 3, вугільного поду 1, до якого підведені катодні шини 12. Бічні вугільні стіни разом з подом утворюють ванну глибиною 400...600 мм. У ванні перебувають глинозем, кріоліт і рідкий алюміній. Розташований угорі анод 6 являє собою напіврідку масу 7 в алюмінієвому кожусі 10, яка складається з меленого коксу або вугілля та кам'яновугільної смоли. Ця маса, починаючи знизу, поступово спікається та коксується. До штирів 9 анода підведені шини 8.

Ванну завантажують глиноземом АІ2O3 у кількості 8... 10 % і кріолітом Na3A1F6. Робоча напруга на затискачах ванни 4,0...4,5 В.

Мал. 6. Будова ванни для електролізу глинозему:

/ — під; 2 — кожух; 3 — стіна; 4 — оболонка; 5 — глинозем; 6 — анод; 7 — анодна маса; 8, 12 — шина; 9 — штир; 10 — кожух анодної маси; 11 — футерівка

Електричний струм нагріває електроліт до 950°С, розплавляє його та підтримує електроліз. На боках ванни та верхній її частині утворюється тверда оболонка 4 з електроліту, яка зменшує тепловіддачу та його випаровування. Виділений алюміній внаслідок більшої густини порівняно з електролітом збирається на дні ванни. Коли кількість глинозему зменшується до 1,2 %, напруга підвищується від 5 до 30 В (анодний ефект). Завантаження нової порції глинозему 5 призупиняє це явище.

Під час електролізу глинозем дисоціює за такою спрощеною схемою:

А12О3 → 2Аl+++ + ЗО--.

Катіон Алюмінію А1+++ розряджається на катоді, а аніон Оксиґену О-- — на аноді. Оксиґен оксидує Карбон анода до CO і СО2. Під час оксидації анод поступово опускається у ванну.

Для виробництва 1 т алюмінію витрачається близько 18 МВт·год електроенергії й до 0,7 т анодної маси. Рідкий алюміній кожних 3...4 доби вибирають сифоном. Він містить домішки металів (Fe, Si, Zn і ін.), гази (О2, Н2, CO і СО2) та неметалеві вкраплення (А12О3, С), через що такий алюміній рафінують.

Найчастіше використовують два види рафінування алюмінію: продування рідкого металу хлором і електролітичне рафінування.

Рафінування хлором очищує алюміній від неметалевих і газоподібних вкраплень. Воно полягає у продуванні алюмінію хлором при температурі 700... 750 °С в закритому ковші протягом 10...15 хв. Під час цього утворюється газ А1С13, який, адсорбуючись на неметалевих частинках, виштовхує їх на поверхню металу. Хлор захоплює також розчинені в металі гази. Витрата хлору становить 0,1% маси металу, а втрата алюмінію — близько 1 %. Після рафінування чистота первинного алюмінію становить 99,85%. Металеві домішки можна вилучити з алюмінію тільки електролітичним рафінуванням.

Електролітичним рафінуванням отримують алюміній високої чистоти (99,99 %). Алюміній рафінують у електролізній ванні, вугільний під якої є анодом. У верхній частині ванни розташований вугільний катод. Ванна наповнена розплавом, в якому розрізняють три шари:

- нижній анодний густиною до 3500 кг/м3;

- середній (електроліт) густиною близько 2500 кг/м3;

- верхній катодний (рафінований алюміній) густиною 2400 кг/м3.

Температура розплаву підтримується в межах 750...800 °С. В анодному шарі крім алюмінію, що підлягає рафінуванню, є близько 25 % міді, яку додають для збільшення густини. Електроліт складається з хлориду барію ВаС12 та інших солей. В електричному полі Алюміній нижнього шару витрачає електрони й утворює катіони А1+++, що рухаються у напрямку верхнього катодного шару, де вони розряджаються. Внаслідок цього над електролітом нагромаджується рафінований алюміній, який періодично вибирають. Домішки інших металів осідають на дно анодного шару, звідки їх також вибирають. З рафінованого алюмінію отримують зливки.

Сумарне виробництво алюмінію (первинного і вторинного) у 2000 р. було понад 32 млн. т. Найбільшими виробниками первинного алюмінію є США, Росія, КНР, Канада, Австралія і Бразилія. Україна виробляє щорічно близько 0,12 млн. т первинного алюмінію.

Властивості алюмінію

Алюміній — метал срібно-білого кольору, має гранецентровану кубічну ґратку з параметром а = 0,4041 нм; характеризується малою густиною , низькою температурою топлення (Тпл= 660 °С), високими пластичністю, тепло- та електропровідністю, добрими зварюваністю й оброблюваністю різанням. Водночас алюміній відзначається низькою міцністю та твердістю. На повітрі він покривається тонкою щільною оксидною плівкою, яка надійно захищає його від корозії.

В електротехніці з алюмінію виготовляють кабелі, конденсатори. Широко застосовують сплави алюмінію в хімічній промисловості, в транспортних засобах, на будівництві, у виробництві тари для харчових продуктів. Хімічну активність алюмінію використовують для одержання важко відновлюваних металів (хрому, марганцю, вольфраму). Важливе значення має застосування алюмінію для дезоксидації й легування сталей.

Застосовувати алюміній як конструкційний матеріал недоцільно з огляду на його низьку міцність.

Залежно від кількості домішок алюміній особливої чистоти марок А999 містить 0,001 % домішок, високої чистоти марок А995, А99, А97 і А95 — від 0,005 до 0,05 % домішок, технічної чистоти марок А85, А8, А7, А7Е, А6. А5, А5Е і АО — від 0,15 до 1,0% домішок.

Сплави алюмінію

Сплави алюмінію, крім основного металу й домішок, мають спеціально введені легувальні елементи, які змінюють структуру та властивості у бажаному напрямку. Легують міддю, магнієм, кремнієм, марганцем, цинком, літієм, нікелем і титаном.

Сплави алюмінію відзначаються високими механічними й технологічними властивостями, більшість із цих столів мають високу тепло- та електропровідність, добру корозійну тривкість. Питома міцність окремих сплавів алюмінію наближається до високоміцних сталей. Завдяки переліченим властивостям, поміркованим цінам, а також естетичному виглядові, сплави алюмінію знайшли широке застосування у літако-, судно- й ракетобудуванні, транспорті, будівництві та побуті. Залежно від технології виготовлення виробів сплави алюмінію поділяють на деформівні й ливарні. У свою чергу деформівні сплави алюмінію поділяють на сплави, що не зміцнюються термообробкою та сплави, що зміцнюються термообробкою.

Див. додаток 3

Деформівні сплави алюмінію, що не зміцнюються термічною обробкою

Деформівні сплави алюмінію, що не зміцнюються термообробкою, виготовляють на основі алюмінію та марганцю або на основі алюмінію і магнію. Легувальні елементи — марганець і магній — значною мірою підвищують міцність, водночас знижуючи пластичність матеріалу. Марганець, крім цього, збільшує корозійну тривкість сплаву. Сплави алюмінію з марганцем позначають літерами АМц, а сплави алюмінію з магнієм — літерами АМг. Середню масову частку магнію в сплаві засвідчують цифри, що стоять після літер Мг .

Зміцнювальна обробка сплавів АМц і АМг малоефективна. Сплави алюмінію, що не зміцнюються термообробкою, застосовують для виготовлення мало- та середньонавантажених виробів (резервуари для пального, трубопроводи, корпуси суден, ліфти, рами вагонів тощо).

Деформівні сплави алюмінію, що зміцнюються термічною обробкою

До сплавів алюмінію, що зміцнюються термообробкою, належать дюралюміни, авіалі, а також високоміцні, кувальні й жароміцні сплави.

Типовими представниками сплавів, що зміцнюються термообробкою, є дюралюміни, які добре поєднують міцність і пластичність. Марки дюралюмінів позначають літерою Д і числом, що означає умовний номер сплаву, наприклад Д16. Головними легувальними елементами дюралюмінів є мідь і магній. Зі збільшенням до певної межі концентрації магнію міцність сплаву зростає. Марганець підвищує корозійну тривкість. З метою додаткового підвищення корозійної тривкості плакують листи дюралюмінів тобто наносять на їх поверхню тонкий шар чистого алюмінію. Термічна обробка: загартовування з охолодженням в воді та природне старіння на протязі 3-5 діб. Дюралюміни широко застосовують в авіації, автомобілебудуванні, будівельних конструкціях.

Головними легувальними елементами авіалів є магній і кремній. Авіалі марок АВ, АД31 і АДЗЗ мають високу пластичність, зварюваність і корозійну тривкість, хоч дещо поступаються за міцністю дюралюмінам. Термічна обробка: загартовування та штучне старіння при температурі 150-1600С на протязі 12-15 годин. З цих сплавів виготовляють лопатки гвинтів гелікоптерів, ковані деталі двигунів, а також напівфабрикати (листи, труби ,тощо).

Високоміцні сплави найміцніші серед сплавів алюмінію, хоч менш пластичні від дюралюмінів. Іх марки позначають літерою В — високоміцні й умовним номером (В95). Розчинність в алюмінії легувальних елементів — цинку, магнію і міді зменшується, а під час охолодження вони виділяються як інтерметалеві сполуки, що сприяє підвищенню міцності сплавів. Найбільше впливає на міцність цинк і магній. Водночас названі елементи знижують пластичність і корозійну тривкість. Незначне легування марганцем і хромом приводить до підвищення корозійної тривкості. Термічна обробка: загартовування та штучне старіння при температурі 120-1400С на протязі 16-24 годин.

Сплави марок В95 і В96 використовують у літакобудуванні для високо навантажених елементів конструкцій при температурах до 100 °С.

Кувальні алюмінієві сплави відзначаються доброю пластичністю й задовільною міцністю, їх маркують літерами АК й умовними числами. За хімічним складом кувальні сплави близькі до дюралюмінів, хоч вміст кремнію тут вищий. Гарячу обробку тиском виконують в інтервалі температур 420...470 °С. Сплав марки АК6 використовують для середньо навантажених деталей складної конфігурації, а сплав АК8 — для високо навантажених деталей. Термічна обробка: загартовування та штучне старіння при температурі 160-1700С на протязі 12-15 годин.

Жароміцні сплави (АК4-1, АК-4 та ін.) зберігають свої механічні властивості до температури 300 °С. Порівняно з іншими сплавами алюмінію жароміцні сплави мають більшу кількість легувальних елементів, їх додатково легують такими елементами як залізо, нікель і титан. Термічна обробка: загартовування та штучне старіння при температурі 170-1900С на протязі 12-18 годин. Ці сплави використовують для виготовлення поршнів, головок циліндрів, лопаток компресорів у турбореактивних двигунах, обшивок надзвукових літаків.

2.4. Закріплення та узагальнення матеріалу. Видача домашнього завдання.

Виконання вправ по розшифруванню маркування сплавів алюмінію.

Методичні поради для виконання СРС. (Див. додаток 4)

3. Підсумок заняття. Заключне слово викладача, аналіз ефективності роботи студентів, оголошення оцінок.

1

про публікацію авторської розробки

Додати розробку