Методи збільшення частки брухту в конвертерній плавці.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ»

МАРІУПОЛЬСЬКИЙ МЕХАНІКО-МЕТАЛУРГІЙНИЙ КОЛЕДЖ

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Методи збільшення частки брухту в конвертерній плавці.

Кравченко О.В

2020

Лекція с дисципліни

"Теорія і технологія виробництва сталі"

для студентів спеціальності 136 Металургія .

Освітньо-професійна програма: "Виробництво сталі і феросплавів"

Галузь знань 13 Механічна інженерія

Тема: Методи збільшення частки брухту в конвертерній плавці

План лекції:

1. Методи збільшення частки брухту в конвертерній плавці.

Витрата брухту в кисневих конвертерах з продувкою зверху становить 25-30% від маси шихти, при донній продувці 22-26 %. Тому оцінка перспектив розвитку киснево конвертерного процесу пов'язана з можливістю збільшення витрати брухту в шихті і поліпшення техніко-економічних показників процесу. В даний час відомі різні методи підвищення витрати брухту в шихті конвертерів:

1) допалювання СО в полості конвертера;

2) використання хімічних теплоносіїв, включаючи введення твердого палива;

3)використання різних видів палива для підігріву металевого брухту в конвертері;

4) нагрівання брухту в спеціальних пристроях;

5) комбіновані способи підігріву брухту.

Допалювання СО в полості конвертера. Гази, що відходять, залишають конвертер, містять 80-90 % СО і забирають значну кількість невикористаного хімічного тепла. Тому навіть часткове його використання могло б привести до різкого збільшення кількості переробляється металевого брухту. Крім того, окислення (допалювання) СО в полості конвертера не призводить до додаткового збільшення обсягу газу, що дозволяє не обмежувати інтенсивність продувки при наявній продуктивності димососа.

Спроби реалізувати цей метод в реальних умовах зводилися при продувці зверху- до використання двоярусних фурм. Дослідження показують, що в цьому випадку вдається збільшити витрату брухту на 7-15% від маси чавуну.

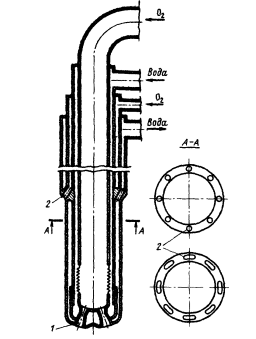

Двоярусна фурма відрізняється від звичайної кисневої тим, що вище головки з соплами для подачі кисню в ванну розташований ще один ряд (ярус) сопл, через які кисень надходить в простір над ванною (рис. 50). Другий ярус сопл повинен знаходитися на відстані 1,65-2,5 м від головки фурми; кут нахилу сопл другого ярусу до вертикалі становить ~30°. Сопла виконують циліндричного і овального (див. рисунок 1) перетину; в останньому випадку збільшується площа контакту кисневих струменів з потоком СО і підвищується ступінь допалювання. Сучасні Двоярусні фурми виконують з двома само-стоятельнимі трактами подачі кисню: до продувних сопел і до сопел для допалювання, що дозволяє регулювати витрату кисню на допалювання.

Кисень для допалювання вводять в кількості, що не перевищує 30 % від витрати кисню на продувку. Ступінь допалювання СО зазвичай обмежується 7-15% від кількості СО, що виділяється з ванни.

1 - сопло для подачі кисню на продувку ; 2 - сопло для подачі кисню на допалювання.

Рисунок 1 - Двоярусна киснева фурма

Однак цей метод має низку недоліків: температура згоряння нагрітого СО в кисні досягає 3000°С, спостерігається значне збільшення окисленості шлаку. Це призводить до різкого зниження стійкості футеровки і збільшення втрат заліза зі шлаком в конвертерах існуючої конструкції.

Застосування хімічних теплоносіїв. В якості теплоносіїв, що забезпечують підвищення витрати брухту в конвертерному процесі, отримали деяке поширення карбіди кремнію (SiC) і кальцію (СаС2). Ці матеріали, окислюючись з виділенням значної кількості тепла, дозволяють поліпшити тепловий баланс плавки і збільшити витрату брухту. Застосування карбіду кальцію більш переважно, так як при цьому не збільшується загальна кількість шлаку при деякому зниженні витрати вапна.

Випробування в промислових умовах показало, що при введенні до 50 кг карбіду кальцію на 1 т виплавлюваної сталі витрата металевого брухту може досягати 50% від маси металошихти.

Однак при цьому відбувається зниження продуктивності внаслідок збільшення тривалості продувки і втрат заліза з відходять газами. Крім того, висока вартість і дефіцитність матеріалів роблять застосування цього методу ма - лоперспективним.

Використання твердого палива при підігріві брухту в конвертері з продувкою зверху. У цьому випадку кокс, вугілля або антрацит завантажується на брухт в чистому вигляді або у вигляді скрапугольных пакетів перед заливкою чавуну. Основними перевагами цього методу є простота і відсутність не-обхідності додаткового обладнання.

При витраті вугілля ~16 кг / т сталі тривалість підігріву брухту становила ~8 хв, частка брухту в шихті ~33 %, питома витрата кисню - 90 м3/т сталі. Збільшення витрати брухту становить ~4,3 кг на 1 кг вугілля.

До недоліків цього способу відносяться: зниження продуктивності конвертера; можливість насичення металу сіркою, що міститься у вугіллі або коксі; низький коефіцієнт використання кисню (50-60% вдувається кисню витрачається на спалювання вугілля, а решта - на окислення заліза); труднощі забезпечення однакового підігріву всієї маси брухту. Останнє дуже істотно, так як навіть при рівномірному розподілі вугілля в масі брухту в кінці нагріву є ділянки розплавився брухту (там, де він був легковагим) і ділянки з незгорілим вугіллям. Це ускладнює заливку чавуну, а в ділянках розплавлення і підвищеної окисленості брухту сильно зношується футеровка конвертера. Порівняно низький коефіцієнт використання теплоти згоряння палива, що становить 24,5 %, і збільшення тривалості продувки. Такий низький коефіцієнт використання теплоти згоряння пояснюється тим, що механізм дії палива полягає в розчиненні вугліводу в рідкому металі, для чого потрібні витрати тепла і подальше окислення вуглецю майже повністю тільки до СО, а ця реакція має порівняно низький тепловий ефект. Крім того, збільшення тривалості продувки призводить до зростання втрат заліза у вигляді виносів і пилу.

Попередній підігрів брухту в конвертері. Використання газоподібного і рідкого палива для підігріву брухту. Підігрів брухту за допомогою киснево-паливних пальників можливий як безпосередньо в конвер-терах перед заливкою чавуну, так і в спеціальних пристроях (печах, совках, ковшах і т.д.) перед завантаженням в конвертер.

Оптимальною температурою підігріву брухту в конвертері вважають 800-850°С, що дозволяє збільшити витрату брухту приблизно на 10-12% від маси металевої шихти При більш сильному нагріванні з'являємося ділянки місцевого перегріву з розплавленням і переокисленням брухту, що веде до помітного місцевого зносу футерування і може викликати викиди чавуну при його заливці

Завантажуваний в конвертер сталевий лом підігрівають вводиться зверху пальником, що працює на газоподібному або рідкому паливі, після чого в конвертер заливають рідкий чавун і проводять плавку за звичайною технологією. На різних заводах потужність пальників становила 17-42 МДж/хв на 1 т сталі, тривалість підігріву брухту 6-18 хв, витрата природного газу-5-13 м3/т і кисню - 15-20 м3/т сталі.

Збільшення витрати брухту становило 4-11% (від маси шихти); коефіцієнт використання тепла палива знаходився в межах 30-50%. При цьому в зв'язку зі зменшенням кількості окислювального вуглецю тривалість продувки зменшується на 1-3 хв, проте внаслідок витрат часу на нагрів і збільшення тривалості завантаження брухту тривалість плавки возоастает на 9-18 хв.

Тривалість підігріву брухту в конвертері залежить від потужності пальників і умов організації спалювання палива. У всіх випадках подача палива знизу є більш ефектною. Однак для умов конвертерів з донною продувкою використання існуючих фурм як паливних пристроїв без спеціальних додаткових заходів не дає достатнього ефекту внаслідок низької їх теплопродуктивності, обумовленої малими витратами палива.

Дослідження показали, що коефіцієнт використання палива як при верхньому, так і при нижньому його підводі є максимальним при стехіометрічному співвідношенні витрат палива і кисню, при цьому використання рідкого палива є більш ефективним.

Перевагою способаіспользованія рідкого або газоподібного палива для підігріву брухту в конвертері є простота організації підігріву, використання брухту без попередньої підготовки і збільшення його кількості до 40-45% від маси металошихти. Недоліком є зниження продуктивності, як правило, пропорційно тривалості прогріву брухту, а також погіршення стійкості футеровки.

Дослідження в напівпромислових умовах показали, що найбільш ефективно попередній підігрів брухту проводити в спеціальних ломоплавильних печах шахтного типу безперервної дії, так як коефіцієнт використання тепла в агрегатах такого типу є максимальним. Для плавлення брухту використовують рідке або газоподібне паливо, що спалюється в кисні. Продуктивність агрегату визначається потужністю пальникових пристроїв і може досягати >100 т/ч.ефективність використання такої рідкої заготовки визначається витратами на переробку брухту. Техніко-економічна ефективність нагріву брухту поза сталеплавильного агрегату визначається в першу чергу додатковими засобами, що витрачаються на спорудження спеціальних нагрівальних пристроїв. Використання найбільш простих пристроїв типу совків і ковшів для попереднього підігріву брухту не забезпечує істотного збільшення його витрати в шихті. Це пов'язано з тим, що середня температура його прогріву не перевищує 500-600 °С. Перевищення цих меж призводить до оплавлення його поверхні і утворення конгломератів великих розмірів, що унеможливлює його завантаження в конвертер. Використання для нагріву брухту дорогих споруд економічно недоцільно.

Література:

1) Явойський В. і. "Металургія сталі". Підручник для вузів. М. Металургія , 1983р., 584 стор. (ст 155 – 158)

Контрольні питання:

1) Вкажіть методи підвищення витрати брухту в шихті конвертерів.

2) Дайте характеристику двоярусної фурми.

3) Вкажіть недоліки методу допалювання СО в порожнині конвертера.

4)Які хімічні теплоносії використовуються для забезпечують підвищення витрати брухту? На скільки збільшується витрата брухту в конвертері?

5) Вкажіть недоліки методу при використання хімічних теплоносіїв для підвищення витрати брухту.

6) В який період плавки подається тверде паливо для підігріву брухту?

7)Які переваги та недоліки методу попереднього підігріву брухту твердим паливом вам відомі?

8) Які переваги та недоліки методу попереднього підігріву брухту в конвертері при використанні газоподібного або рідкого палива вам відомі?

9) Чому не використовується метод попереднього нагрівання брухту в совку?

10)Яка оптимальна температура підігріву брухту в конвертері? Чому не рекомендується перегрівати брухт?

11) Яка тривалість попереднього підігріву брухту в конвертері і від яких факторів вона залежить ?

про публікацію авторської розробки

Додати розробку