Методична розробка відкритого заняття з дисципліни «Теорія і технологія виробництва сталі» за темою «Футерівка кисневого конвертера. Шляхи підвищення стійкості футерівки»

Міністерство освіти і науки України

Державний вищий навчальний заклад

«Приазовський державний технічний університет»

Маріупольський механіко-металургійний коледж

Методична розробка

відкритого заняття

з дисципліни «Теорія і технологія виробництва сталі»

за темою

«Футерівка кисневого конвертера. Шляхи підвищення стійкості футерівки»

Викладач Кравченко О.В.

ПЛАН ЗАНЯТТЯ

Дисципліна: "Теорія і технологія виробництва сталі"

Спеціальність: " Виробництво сталі і феросплавів"

Тема заняття: " Футерівка кисневого конвертера. Шляхи підвищення

стійкості футерівки"

Мета заняття:

Навчальна: вивчити з яких шарів складається футерівка кисневого конвертора, які вогнетривкі матеріали застосовуються. Чинники, що впливають на її стійкість і шляхи підвищення стійкості футерівки.

Розвивальна: формування здібності логічного мислення, вміння концентрувати увагу на головному, а також навчитися застосовувати одержані знання на практиці.

Виховна: виховувати стійкій інтерес до обраної професії, почуття відповідальності до порученої справи.

Вид заняття: лекція

Тип заняття: інформаційна лекція

Форми та методи проведення заняття: усне опитування, технічний диктант, індивідуальна робота з опорним конспектом, випереджувальні індивідуальні завдання.

Меж предметні зв’язки :

- забезпечуючи: "Технологія металів", ознайомча практика на металургійному

комбінаті ПРАТ "МК "АЗОВСТАЛЬ"

- забезпечувані: " Економіка металургійних підприємств"; практика учбова на

придбання робочої професії, технологічна і переддипломна; курсове і дипломне проектування.

Методичне забезпечення: модель кисневого конвертора; опорний конспект лекції,

плакат "Схема вертикального і горизонтального факельного торкретирования"

Література.

- обов’язкова: Соколов Г.А. " Виробництво сталі". М., "Металургія", 1982 р.,

А.М.Якушев"Довідник конверторщика "Ч., "Металургія", 1990р

- додаткова: В.Г. Воскобойников " Загальна металургія" М. " Металургія", 1985р

ХІД ЗАНЯТТЯ

1 Організаційний момент:

- привітання студентів;

- відмітка в учбовому журналі відсутніх студентів;

- перевірка готовності студентів до заняття.

2 Актуалізація опорних знань

- Усне опитування (викладач пропонує студентам питання для перевірки знань шляхом фронтального опитування):

- З яких основних частин складається кисневий конвертер з верхньою продувкою?

(Відповідь: кисневий конвертер складається з корпусу, опорного кільця, цапф, підшипників, станин, механізму повороту)

- Що повинні забезпечити розмір і форма робочого простору конвертера?

(Відповідь: мінімальні теплові втрати; сприятливу гідродинаміку ванни; високу стійкість футеровки; достатній робочий простір для циркуляції металу і шлаку; зручність ремонтів)

- Які типи днищ вам відомі? Які переваги і недоліки вони мають?

(Відповідь: глуходонні днищі - відсутні прориви металу, але можливі труднощі в ремонті; зйомні днищі - сприяють полегшенню і прискоренню проведення ремонтів футерівки, подачі матеріалів через днище, але можливий прорив металу в стиках з’єднання футерівки днища і корпусу).

- Яке призначення механізму повороту ?

(Відповідь: він забезпечує обертання конвертера, необхідний для виконання технологічних операцій:, завалка брухту, заливання чавуну , відбір проб металу і шлаку , зливу сталі , злив шлаку).

- Які особливості в конструкції має конвертер з донним дуттям?

(Відповідь: конвертора з донним дуттям мають вставні днища, в яких розташовані донні фурми (10-12шт), і систему підведення газів до днища по трубопроводах, що проходять через канали, просвердлені в цапфах по їх осі. Через одну цапфу подають кисень (іноді з порошкообразним вапном), через другу - захисне середовище.)

- Опишіть конструкцію фурми для донної продувки. Яке призначення захисного середовища?

(Відповідь: донні фурми представляють собою концентрично розташовані металеві трубки. По внутрішній мідній трубці діаметром 16-20мм подається кисень, а по кільцевому зазору (1-2 мм) між внутрішньою і зовнішньою трубками захисне середовище - природний газ, пропан, рідке паливо. Призначення захисного середовища - видалити зону взаємодії кисню з металом від днища і тим самим підвищити його стійкість)

2.2 Технічний диктант ( викладач пропонує студентам питання для технічного диктанту, які допоможуть студентам краще зрозуміти новий матеріал)

- здатність вогнетривів протистояти дії високих температур називається...

(вогнетривкість)

- здатність передавати тепло називається ( теплопровідність)

- здатність протистояти руйнуванню при хімічній взаємодії з рідким шлаком,

називається (шлакоустойчивість)

- здатність вогнетривів збільшуватися в лінійних розмірах і об'ємі при нагріві,

називається (термічне розширення)

- здатність вогнетривів витримувати різкі коливання температур, називають...

(термостійкість)

- через що проводять випуск стали з конвертора? (летку)

- чим захищають горловину конвертера від механічних пошкоджень? ( шлемом)

- що служить основою для виконання кладки футерівки конвертера ? (корпус)

2.3 Коментар робіт з технічного диктанту.

Перевірку завдання здійснюють студенти за допомогою викладача (студенти обмінюються роботами, викладач зачитує правильну відповідь, а студенти перевіряють результати і виводять загальну кількість правильних відповідей).

Критерії оцінювання, (одна та дві вірні відповіді відповідає оцінці «2», три або чотири вірні відповіді відповідає оцінці «З», п'ять або шість вірних відповідей відповідає оцінці «4», сім або вісім вірних відповідей відповідає оцінці «5» )

3 Мотивація навчання: влаштувавшись на роботу в конверторний цех підручними сталевара ви повинні забезпечити безаварійну експлуатацію конвертера для чого ви вже вивчили його конструкцію, а зараз розглянемо його футерівку.

4 Викладання нового матеріалу

Тема заняття: "Футерівка кисневого конвертера. Шляхи підвищення стійкості футерівки ". На кожній парті - опорний конспект (Додаток А)

4.1 Задачі заняття (становить викладач ):

- виявити чинники, що впливають на стійкість футерівки;

- ознайомитися з видами вогнетривких матеріалів і з кладкою футерівки конвертера;

- засвоїти шляхи підвищення стійкості футерівки.

4.2 План вивчення нового матеріалу :

1) Чинники, що впливають на стійкість футерівки.

2) Основні вимоги до вогнетривів і устрій футерівки конвертера.

3) Шляхи підвищення стійкості футерівки.

У процесі викладання теоретичного матеріалу за пунктом 1 викладач пропонує докладніше розглянути види вогнетривів / дати їх загальну характеристику студентам, які отримали випереджувальні завдання. (Додаток Б)

5 Закріплення нового матеріалу

5.1 Усне опитування (викладач пропонує студентам питання для закріплення нового матеріалу шляхом фронтального опитування):

- які вимоги запропоновані до вогнетривів?

- з яких шарів складається футерівка конвертера?

- які ділянки футерівки піддаються найбільшому зносу?

- які чинники впливають на стійкість футерівки?

6 Оцінювання. Викладач коментує відповіді та виставляє оцінки студентам. Мотивація оцінок.

7 Підсумок заняття. Викладач робить висновки щодо вивчення студентами матеріалу теми і досягнення мети заняття.

8 Домашнє завдання: опрацювати текст підручника Соколов Г.А ’’Виробництво

сталі", М., Металургія, 1982р, стор 181-186.

Додаток А

Опорний конспект лекції

Блок змістових модулів: "Виробництво сталі в конвертерах"

Модуль змістовний: "Футерівка кисневих конверторів

Тема: " Футерівка кисневого конвертера. Шляхи підвищення стійкості футерівки "

Мета: вивчити з яких шарів складається футерівка кисневого конвертора, які

вогнетривкі матеріали застосовуються. Чинники, що впливають на її стійкість

і шляхи підвищення стійкості футерівки.

План вивчення нового матеріалу

1 Чинники, що впливають на стійкість футерівки.

2 Основні вимоги до вогнетривів і устрій футерівки конвертера.

3 Шляхи підвищення стійкості футерівки.

Футерівка кисневого конвертера піддається цілому ряду руйнуючих дій:

- хімічній дії з шлаком;

- високих температур, що викликають розм'якшення вогнетривів;

- термічної напруги при різких коливаннях температур, що викликають сколи вогнетрива;

- розмивання потоками металу і шлаку при продуванні, чавуном при його заливці, розмивання футерівки льотки при випуску металу;

- механічним при завантаженні лому.

Основні вимоги до вогнетривів:

- висока вогнетривкість;

- висока стійкість до шлаку;

- термостійкість;

- стійкість до деформацій під навантаженням;

- володіти низьким коефіцієнтом термічного розширення;

- повинні бути недефіцитними і не дорогими.

Для кладки футерівки застосовують наступні види вогнетривів:

1) необпалені ( переклазоуглеродисті, смолодоломитові, смоломагнезитові, смолодоломитомагнезитові);

2) обпалені ( магнезитові, магнезитохромитові, хромомагнезитові).

Вибір їх залежить від сортаменту сталей, типу чавунів, що переробляються, форми конвертера.

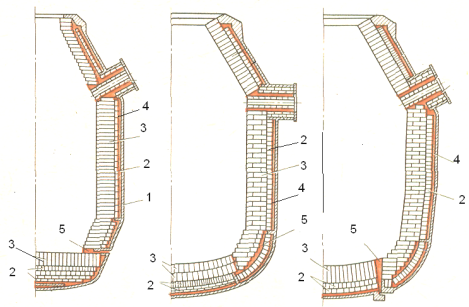

Футерівка конвертера складається з трьох шарів (рисунок 1 і 2) :

1) арматурний - захищає корпус конвертера від руйнування у разі прогару робочого шару і зменшує тепловтрати. Викладають його з магнезитохромитового або магнезитової цеглини завтовшки 110-230 мм;

2) проміжний шар набивають із смолодоломитовой маси завтовшки 50 – 100мм. Служить для ущільнення робочого шару ; є сигнальною межею остаточного зносу робочого шару і захищає арматурний шар від проникнення металу і шлаку;

3) робочий шар - забезпечує технологічний процес ведення плавки. Виконують з необпалених вогнетривів, товщина шару 500 - 900мм, застосовують цеглу великих розмірів – блоки.

- кожух; 2 – арматурний шар; 3 - шар набивання ; 4- робочий шар

Рисунок 1 - Схема кладки футерівки кисневого конвертера

а б в

а – приставне днище; б- глуходонний конвертер; в – вставне днище;

1 – корпус конвертера; 2 – арматурний шар; 3 – робочий шар; 4 - передарматурний шар; 5 – вогнетривка маса.

Рисунок 2 – Футерівка кисневих конвертерів

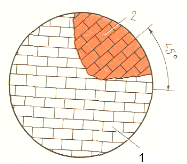

Днище конвертера виготовляють багатошаровим. Нижні ряди виконують з шамотної цеглини. Потім викладають декілька рядів магнезитової цеглини на ребро і на торець. Кладка ведеться із засипкою швів магнезитовим порошком. Кожен наступний ряд кладки зміщується на 45° до попереднього. Робоча футеровка днища виконується в один шар із смолодоломитової цеглини із зсувом на 45° до останнього ряду магнезитової футерівки.( рисунок 3).

1 – вище розміщений шар; 2 – нижче розміщений шар кладки

Рисунок 3 - Кладка паралельними рядами

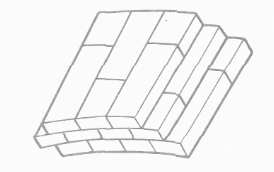

Робоча футеровка стін конвертера не повинна спиратися на кладку днища. Тому уздовж стін знизу укладається набивання із смолодоломитової маси з ретельною пошаровою її трамбівкою. Робочий шар циліндричної частини виконують з блоків частіше всього в два ряди з перев'язкою рядів, це досягається укладанням в цих рядах блоків різної довжини (рисунок 4).

Рисунок 4 - Кладка робочого шару футерівки конвертера з вогнетривів різної

довжини

Стійкість футерівки конвертера на різних заводах в може бути в межах від 1000 до 2000 і більш плавок, що пов'язане як з якістю вогнетривких матеріалів, так і з технологічними умовами плавки.

Стійкість футеровки визначається стійкістю ділянок найбільшого зносу - це:

1) футеровка циліндричної частини конвертера в районі шлакового поясу;

2) футеровка горловини;

3) льотка.

Заходи для підвищення стійкості футерівки :

- підвищення якості вогнетривів ;

- раціональний порядок завалки лому у лоток ;

- зниження вмісту SiО2 в сипких матеріалах і кремнію в чавуні до оптимальної межі;

- раннє формування високоосновного шлаку;

- забезпечення окисленности шлаків (особливо кінцевих) на певному оптимальному рівні 12-14% (FeO), що пов'язано з двояким дією (FeO) на службу футерівки;

- забезпечення рівномірного введення вапна у ванну не пізніше 6 хвилини після початку продування, використання високоякісного вапна (СаО - 95%) ;

- виключення перегрівів металу в конвертері;

- зменшення числа додувок, які викликають додаткові коливання температури футерівки, підвищення окисленості шлаку;

- зменшення тривалості продування шляхом підвищення інтенсивності подачі кисню;

- дотримання оптимального дуттьового режиму;

- застосування диференційованої кладки, коли місця підвищеного зносу викладають з вогнетривів підвищеної стійкості або робляться більшої товщини;

- скороченняе межплавочних простоїв конвертера;

- торкретировання футерівки.

Суть торкретировання полягає в нанесенні за допомогою спеціальних торкрет– машин вогнетривкої маси на внутрішні, зношені ділянки футерівки.

Види торкретировання:

1)мокре - проводять попереднє змішування торкрет-массы з водою і подають в сопло фурми стислим повітрям у вигляді пульпи.

2) напівсухе - змішування маси з водою відбувається у фурмі і зволожену вогнетривку масу наносять на футеровку струменем стислого повітря.

У обох випадках використовують періклазові, доломітові порошки з добавкою связуючих- рідке скло, силікатна глиба.

Недолік способів - із - за наявності вологи структура нанесеного шару рихла, тому стійкість такого шару низька.

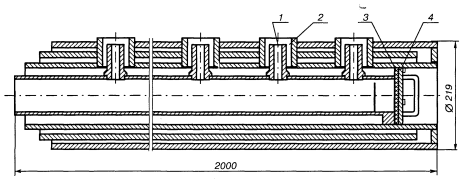

3) сутність факельного торкретування полягає в подачі за допомогою торкрет-фурми (рисунок 5) вогнетривкого порошку в суміші з паливом і кисне м на горячуфутерівку , після зливу попередньої плавки. При горінні палива в кисні развіваются високі температури, завдяки чому вогнетривкі частки на шляху до футерівки розм'якшуються і досягаючи футерівки, прилипають до неї.

1 - сопло торкрет-маси; 2 - кисневе сопло; 3 - прокладка;

4 - зйомна заглушка

Рисунок 5 - Головка торкрет-фурми

В якості вогнетривкої складової торкрет-мас можуть застосовуватися вапно, або вапно в суміші з різними добавками( доломіт, магнезит) , в якості палива - коксик (20-25% торкрет-маси) або пропан, зріджений нафтовий газ . Товщина торкрет-покриття, що наноситься за одну операцію, становить 5-150 мм. Швидкість зношення торкрет-покриття значно вище, ніж швидкість зношення вогнетривів, і становить 2-20 мм за плавку.

Торкретування можна здійснювати, починаючи з будь-плавки. Тривалість однієї операції 5-7 хв. Питома витрата торкрет-маси становить 2-4 кг / т.

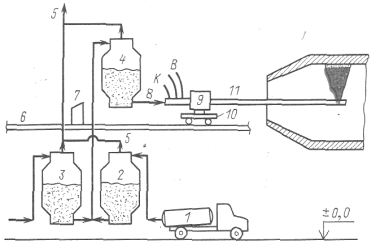

На металургійному комбінаті ПРАТ "МК" АЗОВСТАЛЬ "застосовується горизонтальний спосіб факельного торкретування представлений на рисунку 6.

Торкретування виконують після випуску металу з конвертера і зливу шлаку. Температура поверхні футеровки конвертера перед початком факельного торкретування повинна бути не нижче 1350 ° С.

Для рівномірного нанесення торкретпокриття операцію торкретування виробляють при постійному обертанні торкрет-фурми навколо своєї осі на 15° і зворотно-поступальному русі торкретмашини.

За допомогою водоохлаждаемой фурми в порожнину конвертера вводять кисень і торкрет-масу, що містить паливо (коксову пил). Маса і кисень змішуються на виході з сопла фурми. Згорання коксу в кисні забезпечує формування факела з температурою до 2000 °С і вогнетривкий порошок міцно зварюється з футерівкою. Торкрет-маса складається з паливної (20-30 % коксового пилу) і вогнетривких складових ( периклазові і доломітові порошки). Тривалість торкретування 5-7 хв.

По закінченні торкретування необхідно: закрити подачу торкретмассы; закрити подачу кисню; продути массопровод фурми повітрям або азотом; вивести машину в неробочий стан; закрити подачу води на охолодження фурми; скинути тиск в робочому камерному живильнику до 0 МПа; провести огляд стану футерівки конвертера і торкретпокрытия.

К - підведення кисню; В - підведення і відведення води;

1 - автоцементовоз; 2, 3 - приймальні бункери ; 4 - робочий живильник; 5 - відведення відпрацьованого повітря; 6 - робоча площадка; 7 - пульт управління; 8 - рукав для подачі торкрет-масси; 9 - торкрет машина; 10 - візок; 11 - торкрет-фурма.

Рисунок 6 - Схема горизонтального факельного торкретировання

Недоліки горизонтального способу торкретування: виділення в цех з горловини конвертера гарячих газів і пилу; також верх горизонтально розташованого конвертера торкретируется гірше, ніж бокові стінки; не торкретируется нижня зона внаслідок натікання шлаку; торкрет-машини займає робочу площадку цеху; складність підведення до торкрет-машини гнучких рукавів.

Спосіб вертикального торкретування виключає ці недоліки. Він дозволяє однаково торкретувати всю поверхню футерівки конвертера (виключаючи днище); відводити через систему газоочистки всі запилені високотемпературні гази; спростити підведення кисню і охолоджуючої води до торкрет-фурми.

На металургійному комбінаті ПРАТ " ММК ім. Ілліча" застосовується вертикальний спосіб факельного торкретування представлений на рисунку 6.

Перед торкретуванням торкрет – фурму встановлюють в каретці машини для подачі кисню замість однієї з продувних фурм. Каретка забезпечує переміщення торкрет – фурми у вертикальному напрямку в процесі торкретування.

Також застосовується метод ошлакування футерівки, який проводять залишаючи в конвертері шлаку, в'язкість якого збільшують присадками доломіту або вапна. Проводять чотири-п'ять покачувань конвертера з витримкою на кожній стороні до 2 хв.

Т - підведення торкрет-маси; К- підведення кисню; В - підведення і відведення води;

1 - направляюща машини подачі кисню; 2 - каретка переміщення фурми;

3 - механізм обертання торкрет- фурми; 4 - торкрет-фурма; 5 - газохід.

Рисунок 7 - Схема вертикального факельного торкретированя

Додаток Б

Випереджувальні завдання для студентів

Трем студентам були видани випереджувальні завдання, в яких вони повинні були дати характеристику видам вогнетривам, що застосовуються для футерування конвертера.

1) Обпалені вогнетриви – це магнезитові, магнезитохромитові, хромомагнезитові володіють в два і більше разів більшою, ніж необпалені вогнетриви, міцністю при високих температурах, що забезпечує підвищення стійкості футерівки, особливо в ділянках, що піддаються ударній дії і дії потоку газів, що відходять.

Магнезитові вогнетриви

Магнезитовий порошок отримують в результаті високотемпературного випалення мінералу гірської породи - магнезиту MgCO3.Потім магнезит дроблять на шматочки розміром 3 – 10 мм.

Для отримання магнезитової цеглини потрібно до магнезитового порошку додати до 2% залізняку, потім із зволоженої маси під великим тиском пресують цеглину, а потім сушать і обпалюють при температурі біля 1600° С. Достоїнством магнезитової цеглини є висока вогнетривкість і шлакоустойчивость, тому його застосовують для кладки арматурного шару кисневих конвертерів а також подини, стін і випускного отвору мартенівських печей. До недоліків відносяться висока теплопровідність, що може привести до втрат тепла, при різких коливаннях температури цеглина розтріскується.

Хромомагнезітові вогнетриви

Основу шихти для цих вогнетривів складає суміш з магнезитового порошку і хромита. Для виготовлення вогнетривів використовують суміші, 80- 20%, що містять, MgO і 20- 80% хромита. Залежно від того, який компонент переважає, вироби називають магнезитохромитовыми (MX) або хромомагнезитовыми (ГМ). Перевагою цеглини є висока вогнетривкість (не нижче 2000°С).

2) Необпальні вогнетриви. При виготовленні необпальних вогнетривів на смоляній зв'язці використовують доломіт або магнезит, обпалені при температурі біля 1600° С, потім їх розмолюють фракцією до 15 мм і змішують із зневодненою кам'яновугільною смолою. Після витягу отриманої маси з неї пресують цеглу і блоки . З цієї необпаленої цегли викладають робочий шар футерівки, після чого її обпалюють, нагріваючи по спеціальному режиму до температури 1100 °С шляхом спалювання у полості конвертера коксу при подачі кисню через фурму. При випаленні відбувається коксування смоли — летючі віддаляються і залишається міцний коксовий залишок, який обвалькує у вигляді тонкої плівки зерна вогнетрива скріпляє їх, додаючи футерівке міцність; підвищує термостійкість; захищає зерна вогнетрива від взаємодії з шлаком. Залежно від ємкості конвертера тривалість випалення близько 4 – 6 годин.

Недолік необпалених вогнетривів, і в першу чергу смолодоломита являється сильна склонність до гидратації ( насичення його вологою з атмосфери), внаслідок чого цеглину втрачає міцність і розсипається в порошок. Тому смолодоломітову цеглину не можна зберігати більше 4 діб після виготовлення. Для зниження схильності до гидратації необпалених вогнетривів іноді піддають термообробці, тоді їх можна довше зберігати і транспортувати на великі відстані.

3) Періклазовуглеродісті вогнетриви є необпальними. Їх виготовляють з магнезитового порошку ( МgО більше 96 %) і графіту добовляємого в кількості від 10 до 23%. Як пов'язувальну речовину використовують кам'яновугільну смолу . Для запобігання окисленню вуглецю в шихту вводять до 30 % антиокислювальних добавок Al, Mg або Si. Після змішування з шихти пресують цеглину. Потім отриманий виріб сушать при темпераурі до 300 С для запобігання окисленню вуглецю. Періклазовуглеродісті вогнетриви відрізняються від решти необпалених і від обпалених більшою стійкостью до шлаку (вуглець перешкоджає проникненню шлаку у вогнетрив), термостійкістю. Вогнетрив не схильний до гидратації .

про публікацію авторської розробки

Додати розробку