Міждисциплінарний навчальний проект з математики "Виготовлення ручки"

КАМ’ЯНСЬКЕ ВИЩЕ ПРОФЕСІЙНЕ УЧИЛИЩЕ

ПРОЕКТ

МАТЕМАТИКА В ПРОФЕСІЇ

«ВЕРСТАТНИК ШИРОКОГО ПРОФІЛЮ»

Роботу виконали:

здобувачі освіти ІІ курсу, професія

«Верстатник широкого профілю»

Керівник: Жуйкова Наталія Миколаївна, викладач математики, спеціаліст вищої категорії

м. Кам’янське

2021 рік

ЗМІСТ

ВСТУП ……………………………………………………………………….... 4

РОЗДІЛ 1 МАТЕМАТИКА В МОЇЙ ПРОФЕСІЇ

1.1. Теоретичні відомості про тіла обертання: циліндр, конус та зрізаний

конус………………………………………….………………………………… 6

1.2. Розв’язування прикладних задач ………………….…………………….. 7

РОЗДІЛ 2 РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

ВИГОТОВЛЕННЯ ДЕТАЛІ «Ручка»

2.1. Загальна технічна характеристика деталі………………………..……… 9

2.2. Властивості матеріалу деталі ……………………...................………….. 10

2.3. Вибір виду та розмірів заготовки ………………..……………………… 11

2.4. Обладнання, пристрої, інструменти ……………..……………………… 12

2.5. Технологічна послідовність виготовлення деталі «Ручка» …………… 13

2.6. Вибір способу обробки конічної поверхні ……………………………... 14

2.7. Нарізання різьби ………………………….……………..………....……... 15

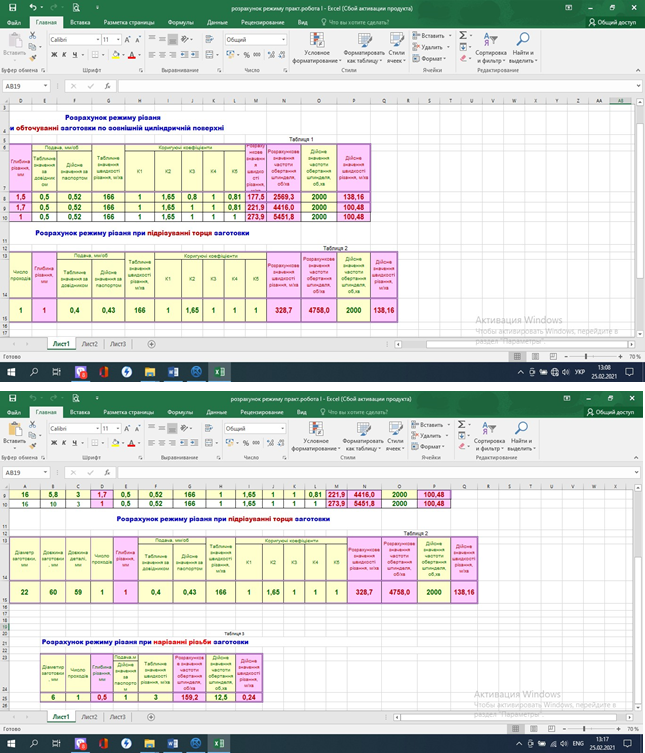

2.8. Розрахунок режимів різання ……………………………..……………… 18

РОЗДІЛ 3. ПРАКТИЧНА ЧАСТИНА

3.1. Охорона праці …………………………………………………………….. 19

3.2. Виготовлення деталі в майстернях училища ……………………...…… 23

РОЗДІЛ 4. ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУ

4.1. Розрахунок собівартості виготовлення ручки ………………………….. 23

4.2. Вартість матеріалів ………………………………….…………………… 23

4.3. Вартість витрат на електроенергію ………………………...…………… 24

4.4.Загальновиробничі витрати ……………………………………..………... 26 ВИСНОВКИ …………………………………………………………………... 28

СПИСОК ДЖЕРЕЛ ІНФОРМАЦІЇ ……………………………………..…… 29

ДОДАТКИ ……………………………………………………..……………… 30

ВСТУП

Математика, що є найдавнішою з усіх наук,

разом з тим лишається завжди молодою наукою, яка бурхливо розвивається, яка весь час розширює галузі свого пізнання, яка все ширше розвиває свої зв’язки не тільки з природничими науками, а й з найрізноманітнішими галузями людської діяльності.

Кеплер Й.

Шлях до оволодіння тією чи іншою професією відбувається завдяки розвитку у здобувачів освіти інтересу до навчальних предметів. Інтерес до математики пояснюється, перш за все, практичним значенням цього предмету. Над проектом працювали здобувачі освіти для яких вивчення математики не входить у їх подальші життєві плани, а обмежується лише метою отримання диплома верстатника широкого профілю.

Постановка проблеми

Математика застосовується практично в усіх областях людської діяльності, в різних професіях. Особливу роль математичні знання відіграють в роботі верстатника широкого профілю. Професія «Верстатник широкого профілю» є однією з складних і одночасно такою, що користується попитом на машинобудівних комплексах. У ході виконання проекту слід довести значимість математичних знань в даній професії.

Актуальність теми

Кваліфікований робітник – верстатник широкого профілю - повинен уміти читати креслення, визначати послідовність обробки, вибирати різальний інструмент, налагоджувати верстат, обробляти деталі, а також перевіряти якість оброблення деталей контрольно-вимірювальним інструментом та візуально.

Актуальність обраної теми полягає у тому, що верстатник, для виконання різноманітних прийомів роботи повинен мати хорошу підготовку з арифметики, алгебри і геометрії. Особливу перевагу слід віддати усним обчисленням. Верстатник широкого профілю повинен вміти виконувати наближені обчислення, перетворювати формули, робити обґрунтовані економічні розрахунки вартості деталі. З геометрії однією з важливих тем є тема - «Тіла обертання. Циліндр і конус». Мета проекту

На прикладі виготовлення деталі «Ручка для меблів» показати важливість математичних знань в професійній підготовці верстатників широкого профілю.

Чи потрібна математика верстатнику?

Навіщо вивчати математику?

Які математичні знання необхідно мати верстатнику?

Чи потрібні математичні знання в обраній нами професії? - ось ті, головні питання, на які учасникам проекту необхідно дати відповідь по закінченню роботи над проектом.

Завдання проекту - показати практичну значимість отриманих знань в процесі розв’язування прикладних задач, задач професійної спрямованості; привити зацікавленість до математики і до обраної професії;

РОЗДІЛ 1 МАТЕМАТИКА В МОЇЙ ПРОФЕСІЇ

1.1.ТЕОРЕТИЧНІ ВІДОМОСТІ ПРО ТІЛА ОБЕРТАННЯ: ЦИЛІНДР, КОНУС ТА ЗРІЗАНИЙ КОНУС

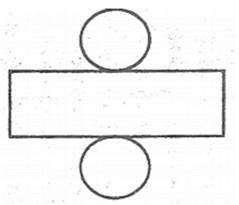

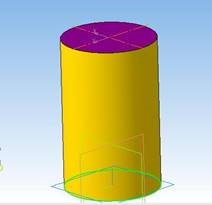

Якщо поверхню циліндра розрізати по колах основ і якійсь твірній, а потім розгорнути її на площині, то утвориться розгортка циліндра (рис.1).

Рис.1 Рис.2

Площею поверхні циліндра називається площа його розгортки.

Площа поверхні циліндра (рис.2) 𝑆цил дорівнює сумі площ основ 𝑆осн і бічної поверхні 𝑆біч:

𝑆цил = 2𝑆осн + 𝑆біч.

Оскільки 𝑆біч = 2𝜋𝑅𝐻, 𝑆осн = 𝜋𝑅2 , де R – радіус основи циліндра, Н – його висота, то 𝑆цил = 2𝜋𝑅𝐻 + 2𝜋𝑅2 = 2𝜋𝑅(𝑅 + 𝐻).

Об’єм циліндра дорівнює добутку площі основи на висоту, тобто

𝑉цил = 𝑆осн ∙ 𝐻 = 𝜋𝑅2𝐻.

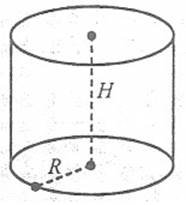

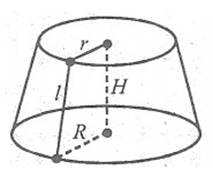

Рис.3 Рис.4

Площа бічної поверхні конуса (рис.3) дорівнює пів добутку довжини кола основи на його твірну, тобто

𝑆осн = 𝜋𝑅𝑙.

Площа повної поверхні конуса дорівнює сумі площ бічної поверхні і площі основи:

𝑆кон = 𝑆осн + 𝑆біч = 𝜋𝑅𝑙 + 𝜋𝑅2 = 𝜋𝑅(𝑅 + 𝑙).

Об’єм конуса дорівнює третині добутку площі основи на висоту конуса, тобто

𝑉кон = 1 𝜋𝑅2𝐻.

3

Площа бічної поверхні зрізаного конуса (рис.4) дорівнює пів добутку суми довжин кіл основ на довжину твірної, тобто

𝑆біч.зр.кон = 𝜋𝑙(𝑅 + 𝑟),

де l – твірна, R і r – радіуси основ.

Площа повної поверхні зрізаного конуса дорівнює сумі площі бічної поверхні і площ основ:

𝑆зр.пов.кон = 𝑆біч + 𝜋𝑅2 + 𝜋𝑟2 = 𝜋𝑙 (𝑟 + 𝑅) + 𝜋𝑅2 + 𝜋𝑟2 .

Об’єм зрізаного конуса обчислюється за формулою:

1 2 + 𝑅𝑟 + 𝑟2 ), 𝑉зр.кон = 𝜋𝐻(𝑅

3

де R і r – радіуси основ, Н – висота конуса.

1.2. РОЗВ’ЯЗУВАННЯ ПРИКЛАДНИХ ЗАДАЧ

Задача1. При обробленні зовнішньої циліндричної поверхні(рис.5) заготовки діаметром40 мм, довжиною (висотою) 90 мм на токарному верстаті зрізати шар металу (площу повної поверхні) товщиною 5мм. Визначити діаметр обробленої поверхні, площу торця (площу основи) деталі та площу бічної поверхні обробленої деталі.

Задача1. При обробленні зовнішньої циліндричної поверхні(рис.5) заготовки діаметром40 мм, довжиною (висотою) 90 мм на токарному верстаті зрізати шар металу (площу повної поверхні) товщиною 5мм. Визначити діаметр обробленої поверхні, площу торця (площу основи) деталі та площу бічної поверхні обробленої деталі.

Рис.5

|

Дано: циліндр, D=40 мм, H=90 мм, t=5 мм. |

Розв’язання. 1) Товщина зрізуваного шару металу – глибина різання: t = 𝐷 2 |

d = 40 - 2×5 = 30мм.

Знайти: d, 𝑆осн, 𝑆біч, 𝑆цил.

𝑑2

2) ![]()

![]() Площа торця (основи): 𝑆осн = 𝜋𝑅2, 𝑆о = π 4 ;

Площа торця (основи): 𝑆осн = 𝜋𝑅2, 𝑆о = π 4 ;

𝑆о = π 3042 = π = 225 π мм2.

3) ![]() Площа бічної поверхні циліндра: 𝑆біч = 2πRH; 𝑆біч = 2π 90=2700 π мм2.

Площа бічної поверхні циліндра: 𝑆біч = 2πRH; 𝑆біч = 2π 90=2700 π мм2.

4) Площа повної поверхні циліндра: 𝑺цил=2πR(H + R) ;

𝟑𝟎 𝟑𝟎 2

𝑆цил = 2π (90+ ) = 30π 105 = 3150 π мм

𝟐 𝟐

Відповідь: 30 мм; 225 𝜋мм2; 2700 π мм2; 3150 мм2.

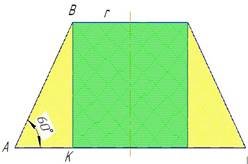

Задача 2.При обробленні на токарному верстаті зрізаного конуса, діаметри основ якого дорівнюють 120мм і 30мм, конусність 𝛼 = 60° (твірна нахилена до площини основи під кутом 600, рис.6). Знайти бічну поверхню зрізаного конуса.

Задача 2.При обробленні на токарному верстаті зрізаного конуса, діаметри основ якого дорівнюють 120мм і 30мм, конусність 𝛼 = 60° (твірна нахилена до площини основи під кутом 600, рис.6). Знайти бічну поверхню зрізаного конуса.

Дано: зрізаний конус;

D = 120 мм, тоді АО1 =60 мм d = 30 мм, тоді ВО2 = 15 мм

𝛼=60° .

Знайти: 𝑺біч

Рис.6

Розв’язування

АК

Твірна зрізаного конуса: l = АВ = ; АК = АО1 – ВО2 = R – r; cos 𝛼

АК = 60 – 10 = 45 мм;

![]()

![]() l =AB = 𝐴𝐾 = 45 = 90 мм.

l =AB = 𝐴𝐾 = 45 = 90 мм.

cos 60°

Площа бічної поверхні зрізаного конуса: 𝑆біч = 𝜋𝑙(𝑅 + 𝑟),

𝑆біч = π 90 (15+60) = 6750π мм2

Відповідь: 6750π мм2

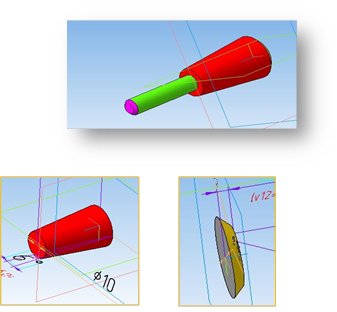

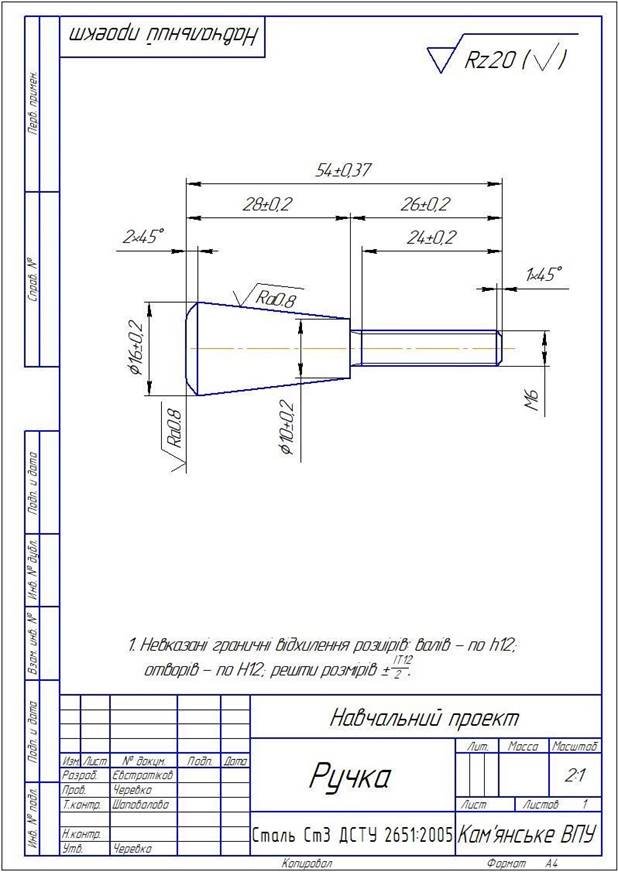

Задача 3. На готовому кресленні деталі «Ручка» (Рис.7) виділити та описати тіла обертання.

Задача 3. На готовому кресленні деталі «Ручка» (Рис.7) виділити та описати тіла обертання.

Рис.7

Зрізаний конус Циліндр Зрізаний конус Зрізаний конус

Рис.8

РОЗДІЛ 2. РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИГОТОВЛЕННЯ ДЕТАЛІ «РУЧКА»

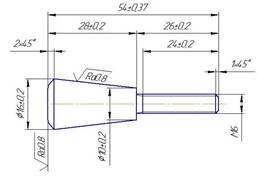

2.1. Загальна технічна характеристика деталі

Ручка металева конічна з різьбовим кріпленням відмінно підійде до дверцят на шафах, шухлядок комодів, металевих господарських ящиків. Має стаціонарне кріплення.

Для запобігання корозії робочу конічну поверхню відполіровано та вкрито блискучим лаком. Така фурнітура стане хорошою заміною застарілим, або зламаним ручкам.

Ручка має зручну мініатюрну конічну форму. Для встановлення та закріплення на дверцятах на ручці нарізана різьба М6. Всі розміри конічної поверхні відповідають 12 квалітету точності.

Розміри ручки вказано на рис.9.

Рис.9

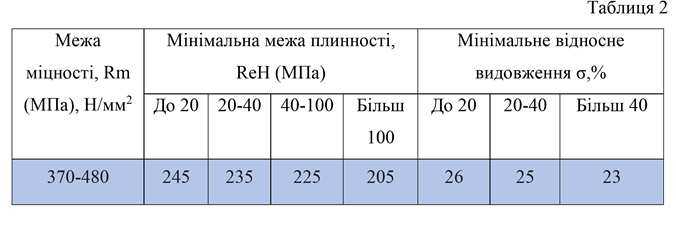

2.2. Властивості матеріалу деталі

Ручка виготовлена із сталі марки Ст3 ДСТУ 2651:2005. Це вуглецева конструкційна сталь звичайної якості, широко поширена у всіх сферах промислового виробництва.

Хімічний склад, %

Таблиця 1

|

С |

Si |

Mn |

P |

S |

Ni |

Cr |

N |

Cu |

|

0.14- 0.22 |

0.15- 0.30 |

0,40- 0,65 |

≤0.04 |

≤0.05 |

≤0.30 |

≤0.30 |

≤0.010 |

≤0.30 |

|

Вуглець визначає твердість, міцність, пластичність, показники зварюваності, |

||||||||

фізико-механічні властивості стали. Сірка і фосфор - шкідливі домішки.

Легуючі елементи в структурі цього сплаву, які впливають на його характеристики - це марганець, хром, мідь і нікель.

Механічні властивості

Технологічні властивості

Сталь Ст3 не схильна до відпускної крихкості, нефлокеночутливість, зварюваність без обмежень.

Якість конструкційної сталі визначається корозійною стійкістю, механічними властивостями і здатністю до зварювання.

Низька ціна в поєднанні з фізико-механічними показниками стали визначальними в обранні даного матеріалу для виготовлення деталі – ручка.

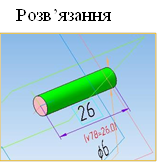

2.3. Вибір виду та розмірів заготовки

Вибір виду заготовки визначається призначенням і конструкцією деталі, матеріалом, технічними вимогами, масштабом і серійністю випуску, а також економічністю виготовлення.

Згідно класифікації машинобудівних деталей, дана ручка відноситься до класу валів. Її габаритні розміри Ø16 мм та довжина 54 мм.

Враховуючи форму, розміри ручки та матеріал (сталь Ст3) для її виготовлення доцільно обрати заготовку з гарячекатаного прокату круглого перетину.

Визначаємо за таблицями довідника [10] припуски на обробку:

- припуск на чорнове обточування становить 3 мм на діаметр;

- припуск на чистове обточування становить 1,2 мм на діаметр.

Тобто загальний припуск на обробку деталі:

∆заготовки= 3 + 1,2 = 4,2мм Розрахунковий діаметр заготовки:

𝐷заготовки = 16 + 4,2 = 20,2мм

Виходячи з наведених розрахунків та сортаменту круга сталевого за ГОСТом

2590-88 приймаємо діаметр заготовки

𝐷заготовки = 22 мм.

Ручка має довжину 54 мм. Визначимо необхідну довжину заготовки для виготовлення 300 ручок.

З урахуванням припуску на виготовлення кожної ручки (7мм), [10] та кількість 300 шт. маємо:

𝑙заготовки = (54 + 7) ∙ 300 = 17100 мм =17,1 м.

2.4. Обладнання пристрої, інструменти

Виготовлення деталі «Ручка» в кількості 300 шт. буде організовано на базі навчальних майстерень металообробки Кам ’янського вищого професійного училища. Майстерні оснащені всім необхідним обладнанням, пристроями й інструментами та відповідають вимогам охорони праці та безпеки життєдіяльності всіх учасників навчального процесу.

Токарну обробку виконуємо на токарно - гвинторізному верстаті моделі 1К62.

Коротка технічна характеристика токарно - гвинторізного верстата мод.1К62:

Найбільший діаметр заготовки, що обробляється, мм :

над станиною 400 над поперечними полозками супорта 220 Відстань між центрами, мм 710

Кількість частот обертання шпинделя 24 Діапазон частот обертання шпинделя, об/хв 12,5 – 2000

Границі подач, мм/об:

поздовжніх 0,07 - 4,16 поперечних 0,035 - 2,08

Потужність електродвигуна головного привода ,кВт 8,5

В якості затискних пристроїв для виконання обробки вибираю трикулачковий самоцентрувальний токарний патрон.

В якості вимірювального інструменту використовую лінійку, штангенциркуль ШЦ-I з границею вимірювань 0-150мм і відліком 0,1мм, кутовий шаблон, калібр-кільце М6.

В якості різального інструменту застосовую [10] :

- різець прохідний відігнутий з пластинкою твердого сплаву Т15К6, з головним кутом у плані φ = 45˚, допоміжним кутом у плані φ1 =15˚, радіусом при вершині різця R =1мм, передній кут γ = 15˚, задній кут α = 6˚, кут загострення β = 69˚; форма передньої поверхні різця плоска з дрібною ямкою;

- різець прохідний упорний з пластинкою твердого сплаву Т15К6 з головним кутом у плані φ = 90˚, допоміжним кутом у плані φ1 =10˚, радіусом при вершині різця R =2мм, передній кут γ = 10˚, задній кут α = 6˚, кут загострення β = 74˚; форма передньої поверхні різця плоска з дрібною ямкою;

- відрізний різець з шириною різальної кромки 3 мм з пластинкою твердого сплаву Т15К6, передній кут γ = 8˚, задній кут α = 12˚, кут загострення β= 70˚; форма передньої поверхні різця плоска з дрібною ямкою; - плашка М8 з швидкорізальної сталі Р6М5.

Для оздоблення поверхні деталі знадобиться Алкидный лак для дерева и металла ЭкстраМаль ПФ-170 Polifarb глянцевый (за бажанням замовника).

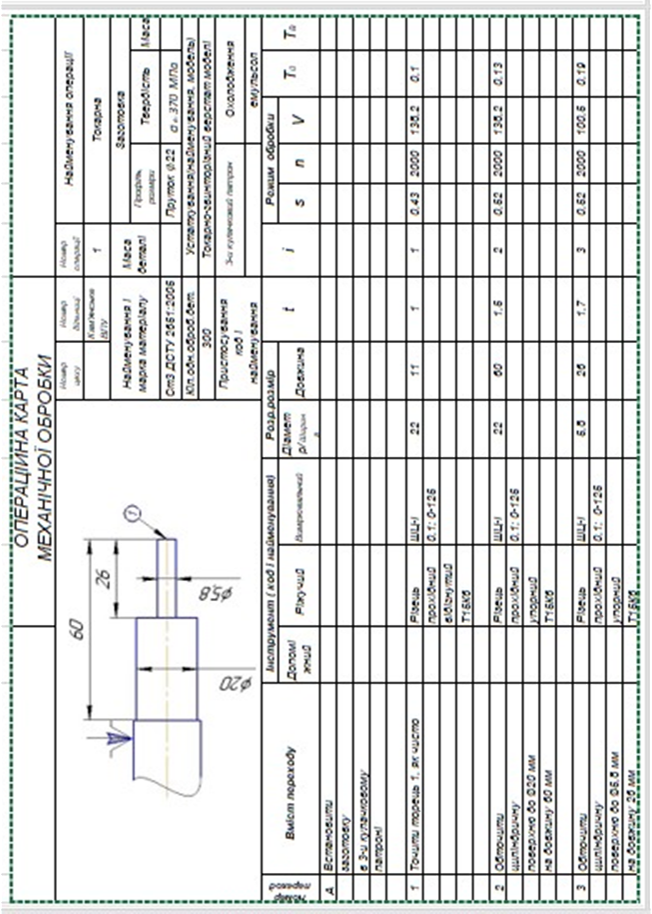

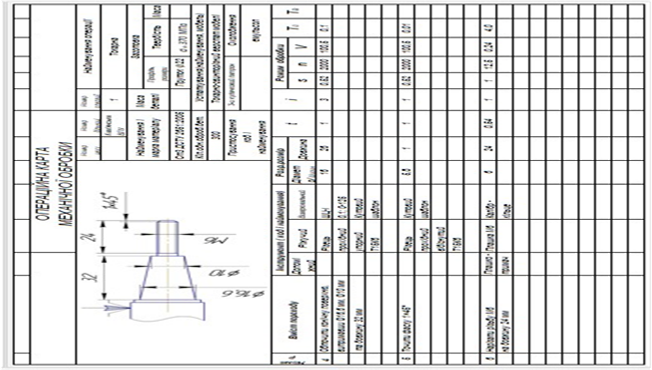

2.5. Технологічна послідовність виготовлення деталі «Ручка»

Операційна карта виготовлення деталі «Ручка» наведена в додатку 1

Операція І - токарна

|

Установ А |

Встановити та закріпити заготовку в трикулачковому патроні |

|

Перехід 1 |

Підрізати торець як чисто |

|

Перехід 2 |

Обточити циліндричну поверхню до Ø20 мм на довжину 60 мм |

|

Перехід 3 |

Обточити циліндричну поверхню до Ø 5,8 мм на довжину 26 мм |

|

Перехід 4 |

Обточити конічну поверхню, витримавши Ø16,6 мм, Ø10 мм та довжину 32 мм |

|

Перехід 5 |

Точити фаску 1×45° |

|

Перехід 6 |

Нарізати різьбу М6 на довжину 24 мм |

|

Перехід 7 |

Відрізати заготовку в розмір 57 |

Операція ІІ - токарна

Установ А Перевстановити заготовку в патроні та закріпити

|

Перехід 1 |

Підрізати торець розмір 54 мм |

|

Перехід 2 |

Точити фаску 2×45° |

|

Перехід 3 |

Полірувати конус і торець деталі |

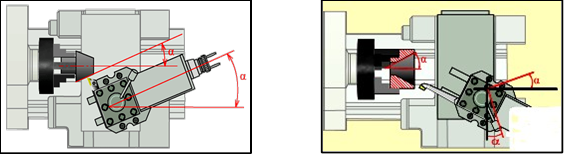

2.6. Вибір способу обробки конічної поверхні

Обточування конічних поверхонь – відносно складний вид обробки. При обробці конічних поверхонь необхідно забезпечити одночасне відтворення двох показників: розміру діаметра і кута конуса.

Способи обробки зовнішніх конічних поверхонь:

ü широким різцем – для коротки конічних поверхонь (фаски);

ü поворотом верхньої каретки супорта – для обробки конусів, довжина яких не перевищує хід верхньої каретки;

ü поперечним зміщенням корпусу задньої бабки – для обробки довгих заготовок з малим кутом конусу.

Для обробки конічної поверхні деталі «Ручка» застосуємо найбільш поширений спосіб обробки як зовнішніх та внутрішніх конусних поверхонь на універсальному токарному верстаті – подачею верхніх полозків при повернутій верхньої частини каретки (рис.10). Подача різця виконується поворотом вручну маховичком верхніх полозків. Перевага – великий діапазон кутів конусу, недоліки –

ручна подача та обмеженість довжини конусу. Кут розраховується по формулі: tg = (D – d)/ 2l;

𝑡𝑔 ![]() ; 𝛼 = 6,1°.

; 𝛼 = 6,1°.

Рис. 10. Обробка конічних поверхонь поворотом верхніх салазок супорта

Поворот верхньої частини каретки виконується при відкручених гайках гвинтів кріплення поворотної плити. Значення кута повороту контролюють за поділками на поворотній плиті (рис.11). Різець необхідно встановлювати строго по осі деталі. Повздовжня подача виконується маховичком верхніх різцевих полозків (рис.12) .

Обробка конусів з поворотом різцевих полозків дозволяє виконати точну обробку конуса з високою якістю поверхні. Недоліком способу що довжина твірних конуса, яку можна обробити без переналагоджування верстата, обмежена довжиною ходу різцетримача на поворотних полозків

Рис.11 Поділки на поворотній плиті Рис.12 Поворот маховичка верхніх різцевих полозків

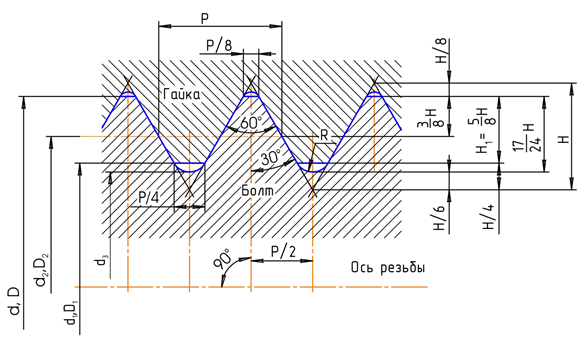

2.7. Нарізання різьби

Різьба, нарізана на деталі «Ручка» М6 відноситься до метричних. Профіль метричної різьби визначається кутом, що дорівнює 60°, форма западини різьби може бути як плоско-зрізаною, так і заокругленою. Метрична різьба стандартизована і поділяється на різьбу з великим кроком і різьбу з дрібним кроком.У нашому випадку – різьба з крупним кроком.

Визначимо елементи різьби.

Рис. 13 Елементи різьби

В таблиці 3 наведені розраховані значення елементів різьби

Таблиця 3

|

Зовнішній діаметр різьби |

d = 6 мм |

|

Внутрішній діаметр різьби |

d1 = d – Н1 = 6 – 0,54 = 5,46 мм |

|

Середній приведений діаметр різьби |

d2 = d – 3/8H = 6 – 0,32 = 5,68 мм |

|

Крок різьби |

Р = 1 мм |

|

Кут профілю різьби |

α = 60° |

|

Висота профілю різьби |

Н1 = 0,54 |

Для нарізання зовнішньої різьби з кроком до 2 мм і калібрування більшого кроку різьби застосовують плашки. Плашка являє собою гайку в якій просвердлено від трьох до восьми отворів, що перетинають різьбу і утворюють різальні гребінки.

Плашку вставляють у спеціальний плашкотримач (рис.14) і закріплюють гвинтами, які входять у заглиблення на бічній поверхні плашки.

Рис. 14. Плашкотримач

Нарізувану заготовку закріплюють у патрон: вона має бути попередньо обточена по зовнішньому діаметру різьби болта.

На торці заготовки слід зняти фаску, щоб плашка легше врізалася в метал. Якщо діаметр заготовки замалий, глибина різьби вийде недостатньою, отже, різьба буде неповного профілю. Якщо ж діаметр заготовки завеликий, плашка зрізатиме багато металу або різьба вийде нечистою.

Нарізування різьби плашкою часто починають з нарізування вручну кількох ниток, що роблять за допомогою плашкотримача з двома рукоятками (рис.15). Після цього вмикають верстат і ведуть нарізування далі, упираючи рукоятку плашкотримача на планку, закріплену в різцетримачі (рис.16). Під час нарізування різьби плашкою підтримування рукоятки руками після пуску верстата не дозволяється. Для того, щоб надати правильного спрямування плашці, її можна притискати піноллю задньої бабки, що подається вручну.

Рис.15 Нарізання різьб плашкою на токарному верстаті

Рис.16 Нарізання різьб плашкою при обертанні деталі

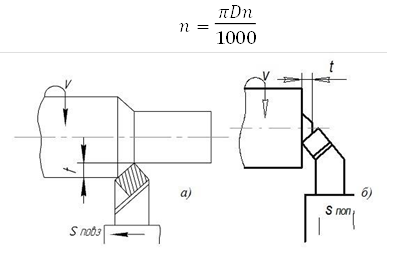

2.8. Розрахунок режимів різання

1.Елементи режимів різання: ü глибина різання t, мм

𝐷−𝑑

𝑡 = ![]() ;

;

2

ü подача s, мм/об - визначаємо за таблицями довідника [10] у

залежності від виду обробки;

ü швидкість різання v, м/хв - визначаємо за таблицями

довідника [1] у залежності від виду обробки;

ü частота обертання шпинделя n, хв-1

Рис. 17 – Схеми робочих рухів при токарній обробці: а – з поздовжньою подачею; б – з поперечною подачею

Розраховані значення режимів різання слід коригувати за паспортом верстата.

2. Багато обрахунків, пов’язаних з різними видами діяльності людини, природно та зручно виконувати в табличному вигляді. Для оперування з табличними даними призначенні сучасні програми, що називаються електронні таблиці. Одним із найвідоміших процесорів електронних таблиць є програма Excel, що входить до складу інтегрованого пакету Microsoft Office.

Програму Excel ми використали для виконання розрахунків режиму різання в нашому проекті, що значно скоротило час на етапі проектування технологічного процесу.

Створені таблиці для розрахунку режиму різання при обточування циліндричної і конічної поверхні, підрізанні торця деталі, відрізання, точіння фасок, нарізання різьби (Додаток 2).

РОЗДІЛ 3. ПРАКТИЧНА ЧАСТИНА

3.1. Охорона праці

Охорона праці - це система правових, соціально - економічних, організаційно - технічних, санітарно - гігієнічних і лікувально - профілактичних заходів і засобів, спрямованих на збереження здоров'я і працездатності людини в процесі роботи.

Головною метою охорони праці є створення на кожному робочому місці безпечних умов праці, умов безпечної експлуатації обладнання, зменшення або повна нейтралізація дії шкідливих і небезпечних виробничих факторів на організм людини і, як наслідок, зниження виробничого травматизму та професійних захворювань.

На території підприємства необхідно дотримуватись наступних правил: ходити тільки по пішохідним і перехідним доріжкам, не переходити залізничні шляхи і дороги поблизу транспорту, що наближається не пролізати під вагонами, які стоять на шляхах, а також не плигати на ходу у вагони або платформи. Якщо на території підприємства працює екскаватор або підйомні крани, забороняється стояти або ходити під ковшом або піднятим вантажем.

Загальні вимоги розповсюджуються на всі групи металорізальних верстатів і містять загальні вимоги до верстатів, електрообладнання, місцевого освітлення і додаткові вимоги до верстатів різних груп.

Загальні вимоги безпеки до верстатів відносяться до захисних пристроїв, органів керування, пристроїв до встановлення і закріплення заготовок та ін.

Устаткування, що експлуатується повинно бути у справному стані. Працювати на несправному обладнанні забороняється. Обладнання повинно розташовуватися на фундаментах або основах. Проходи між верстатами повинні бути вільними. Всі передачі повинні мати спеціальну огорожу на висоті 2м від рівня підлоги. Обладнання, що працює з виділенням пилу (сухе шліфування), необхідно розміщати в окремому приміщенні, у якому повинна бути проточна вентиляція і пиловідсмоктуючі пристрої. Підвісні транспортні пристрої не повинні розташовуватися під робочим місцем. Захисні пристрої (екрани), які огороджують зону обробки, повинні захищати працівника від стружки і МОР. Захисні пристрої, які знімають при заміні інструмента і заготовки, при підналагодженні верстата, повинні мати масу не більше 6кг; вони повинні бути достатньо жорсткими і при необхідності мати оглядові вікна потрібних розмірів.

Безпечність роботи верстатника залежить від правильної організації його робочого місця і підтримки останнього у нормальному стані. Верстатник повинен суворо дотримуватись всіх вимог інструкції по охороні праці. Основні правила безпечної експлуатації металообробних верстатів для робітників всіх професій такі: Перед початком роботи:

1. Упорядкувати робочий одяг, застібнути ґудзики на рукавах, заправити халат ( комбінезон), прибрати волосся під головне вбрання.

2. Пересвідчитися у справності верстата, тобто перевірити захист зубчастих коліс, приводних пасів та гітари верстата, перевірити встановлення світильника місцевого освітлення (світло не повинно сліпити очі), перевірити верстат на холостому ході й переконатися в справності кнопок "Пуск" і "Стоп", органів керування гальма, систем змащування й охолоджування, підйомних і завантажувальних пристроїв.

3. Перевірити надійність заземлення електродвигуна, шафи керування й станини.

4. Довести до ладу робоче місце - прибрати все зайве з верстата й площі робочого місця, зручно встановити тару для заготовок і деталей, перевірити справність дерев'яної решітки. Порядок на робочому місці - запорука безпеки праці.

5. Про несправність у верстаті та його електроустаткуванні негайно повідомити майстра або чергового слюсаря (електрика) і до усунення несправності до роботи не ставати.

6. Працювати в спецодязі, що не заважає рухам і виключає можливості захоплення його рухомими частинами верстата.

7. При заточуванні різців не підводити інструмент до торця плоского круга; не допускати великого зазора між підручником і кругом, не притискувати інструмент до круга з великим зусиллям; користуватися захисним щитком або окулярами.

8. При отриманні інструмента з комори перевіряти, чи немає забоїн на конусних хвостовиках інструмента, тріщин у твердосплавних пластинках, сколів або викришених відрізків на різальних кромках і чи надійне механічне кріплення пластинки.

9. Не знімати й не відкривати захисні огорожі та запобіжних пристроїв; не знімати футлярів з електрообладнання, не відчиняти дверей електрошафи, не доторкуватися до клем. I. Загальні вимоги під час роботи.

1. Забороняється працювати в рукавицях, якщо палець забинтовано - поверх бинта надіти гумовий чохлик.

2. Перед ввімкненням верстата переконатися, що його пуск ні для кого не безпечний; постійно слідкувати за надійністю кріплення верстатного прилаштування, заготовки, що в цей час на ньому обробляється , а також різального інструмента.

3. Під час роботи верстата не виконувати перемикання рукояток режимів роботи, вимірювань, регулювання і очищення. Не відволікатися від спостереження за ходом обробки самому і не відволікати других.

4. Слідкувати за своєчасним видаленням стружки, як з верстата, так і з робочого місця, остерігатися намотування стружки на деталь, яка в цей час на ньому обробляється або на інструмент, не видаляти стружку безпосередньо руками, а користуватися для цього спеціальними пристроями; забороняється з цією метою обдувати стисненим повітрям деталь, яка в цей час обробляється, і вузли верстата.

5. Правильно вкладати оброблені деталі, не захаращувати підходи до верстата, періодично прибирати стружку і слідкувати, щоб підлога не заливалася охолоджувальною рідиною і маслом; особливу увагу приділяти недопустимості попадання стружки, МОР і мастила на решітку під ногами.

6. При використанні для привода верстатних прилаштувань стисненого повітря слідкувати за тим, щоб відроблене повітря відводилося в сторону від верстатника.

7. Обов'язково вимикати верстат при уході навіть на короткий час, при перервах в подачі електроенергії або стисненого повітря, при вимірюванні деталі, поверхню якої обробляють, а також при регулюванні, прибиранні і змащуванні верстата.

Ш. Загальні вимоги по закінченню роботи.

1. Вимкнути верстат і довести до ладу робоче місце. Розкласти інструмент по місцях зберігання, попередньо протерши його.

2. Стружку змісти в піддон або на совок щіткою; чистку важкодоступних місць виконувати спеціальним пензлем або загостреною дерев'яною паличкою, яка обгорнута ганчіркою.

3. Перевірити якість прибирання верстата, вимкнути місцеве освітлення і відключити верстат від електромережі.

4. Про всі неполадки в роботі верстата, якщо вони мали місце на протязі зміни , повідомити зміннику або майстру.

5. Виконати санітарно - гігієнічні заходи.

3.2. Виготовлення деталі в майстернях училища

Виточування деталі «Ручка» відбувалось у виробничих майстернях училища на токарно-гвинторізних верстатах 1К62.

Час на виготовлення 1 шт – 20 хвилин.

РОЗДІЛ 4. ЕКОНОМІЧНЕ ОБҐРУНТУВАННЯ ПРОЕКТУ

4.1. Розрахунок собівартості виготовлення ручки.

Собівартість – важливий якісний показник діяльності підприємства. Він характеризує всі його поточні грошові витрати на виробництво та реалізацію продукції.

Технологічна собівартість розраховується за формулою:

С = Вм +Ве.е.+ Возв + Вдод +Вз.н. + В соц.від + Ввир + Вадм , грн. де Вм – витрати на матеріали, грн.;

В е.е. - витрати на електроенергію, грн.;

Возв – основна заробітна платня на одиницю продукції, грн..

Вдод – додаткова заробітна платня на одиницю продукції, грн..;

В соц.від. - відрахування на соціальне страхування, грн..;

Взн – відшкодування зношення спеціальних інструментів та прилаштувань цільового призначення, грн.;

Ввир – загальновиробничі витрати, грн.;

Вадм - адміністративні витрати, грн..

4.2. Вартість матеріалів.

Вартість матеріалів вираховується за формулою:

![]()

де Цзаг - ціна заготовки (грн.) Мвид - маса відходів (кг.)

Цвід - ціна відходів (грн.)

Цо - ціна оздоблюючих матеріалів (грн.)

І формула вирахування вартості матеріалу набуває вигляду:

![]()

Знаючи ціни на матеріали, можна вирахувати остаточну вартість матеріалу:

![]() ,

,

де М заг - норма розходу матеріалу на виріб (м3)

Ц м - діюча ціна одиниці об’єму матеріалу (грн.)

Цо - ціна оздоблюючих матеріалів (грн.)

Ктз - коефіцієнт транспортних витрат на придбання матеріалу, якій дорівнює 1,04-1,08

Для виготовлення виробу була використана заготовка круг Ø22 Ст3 розміром 100мм.

Вартість 1м кругу Ø22 Ст3 дорівнює 36,07 грн., тому

Цм = 36,07грн/м*0,01= 0,36грн.

Маючи всі данні можна вирахувати остаточну вартість матеріалу:

Вм = 0,36 грн*1,08=0,40 грн.

4.3. Вартість витрат на електроенергію

Вартість витрат на електроенергію при роботі на верстатному обладнанні:

Час, який було витрачено на виконання роботи склав 0,4год., а на підготовку робіт - 0,1год. Тобто загально-заключний час складає - 0,5год.

Вартість електроенергії на технологічні потреби визначається за формулою:

Вел = Тзаг ·Р·Цел,

де Тзаг трудомісткість виконання операцій, год;

Р- потужність двигуна, кВт;

ЦЕЛ- ціна за 1 кВт·год витраченої електроенергії, грн

Освітлення місцеве:

Вел = 2,09*0,036*0,5 = 0,04грн.

Електроенергія силова:

Вел = 2,09*10,0*0,5 = 10,45грн Загальні витрати на електроенергію:

∑Вел = 0,04+10,45=10,49 грн.

Розрахунки оплати праці на підставі, що оплата працівника 3 розряду складає 43,58грн. за годину:

Прирівнюємо працю здобувача освіти до працівника 3 розряду (але заробітна плата учня це його відмітки та набуті навики роботи, тому вона немає грошового еквіваленту і приймаєтьсяЗП0).

Практична робота тривала 5 годин. Виходячи з цього робота здобувача освіти оцінюється в 217,90 гривень.

Заробітна платня за оброблення нашого виробу склала:

Звик.р.= 0,5*43,58 = 21,79 грн·год

Основна заробітна платня на одиницю продукції , визначається за формулою:

ЗОЗВР

ВОЗВР ![]() ,грн/од, N

,грн/од, N

де ЗОЗВР- основна заробітної платні за тарифом, грн;

N - обсяг виробництва за період , що планується ,од. (3 шт./год, 15 шт за зміну)

ВОЗВР = 217,90/15 = 14,47грн/од Додаткова заробітна плата:

Вдод=(10% ·Возв)/100% Вдод=(10%· 14,47)/100% =1,45грн Розрахунки податку на заробітну плату:

Податок на заробітну плату складає 22%. Виходячи з цього податок на заробітну плату становить В соц.від. = (Звик.р.+ Здод )·22% = 6,94 грн.

Визначення амортизаційних відрахувань на інструменти і обладнання:

за формулою:

gЗН ВОЗВР

ВЗН ![]() ,грн/од,

,грн/од,

100

де gЗН норма затрат на відшкодування зношення спеціальних інструментів та прилаштувань цільового призначення, % , приймають 2,5%.

ВЗН = 14,47*2,5% = 0,36 грн/год Загальна вартість дорівнює:

Взаг = Вм + ∑Вел + Звик.р.+ В соц.від + Взн = 41,06 грн.

4.4.Загальновиробничі витрати

Загальновиробничі витрати (Ввир) визначаються за формулою:

Ввир = gВИР · Взаг, грн

де gВИР відсоток загальновиробничих витрат, %; приймаємо за даними gВИР=30%

Ввир = 41,06·0,30 = 12,32грн.

Адміністративні витрати:

Вадм = gВИР · Взаг, грн

де gВИР відсоток загально училищних витрат, %; приймаємо за даними gВИР = 30%

Вадм. = 41,06·0,30 = 12,32грн.

Собівартість дорівнює:

С =0,4+10,49+14,47+1,45+6,94+12,32+12,32=58,39 грн.

Повна собівартість виробу (Пс)

Прибуток ( Пр) внаслідок реалізації виробу складає 10-25% від собівартості.

Училищне виробництво дуже маленьке щоби диктувати свої ціни, тому прибуток в цьому разі приймається по нижчій границі.

Пр=Св*10%=58,39 грн*10%=5,84 грн

Договірна ціна реалізації виробу ( Дц ) дорівнює сумі всіх витрат:

![]()

Дц = 58,39 грн + 5,84 грн = 64,23 грн

Такою могла бути договірна ціна реалізації виробу, але виріб не розрахований на реалізацію, а для вжитку на практиці, тому в цьому випадку собівартість ручки буде дорівнювати виробничій собівартості:

Пс = Св = 64,23грн.

ВИСНОВКИ

Робота над даним проектом дала нам можливість переконатися, що математика посідає одне з першочергових місць у набутті професійних навичок сучасного верстатника.

Виконуючи проект, ми прослідкували тісний зв'язок математики і предметів професійного спрямування, а саме:

- виконуючи побудову моделі деталі в програмі Компас 3D, нам знадобились відомості про елементи (твірна циліндра і конуса, висота, кут при вершині конуса, діаметр основи) геометричних тіл обертання;

- математичні розрахунки граничних розмірів і допусків дало можливість аналізувати точність отриманого розміру в процесі виготовлення деталі;

- розрахунки кута похилу конуса (половина градусної міри кута при вершині конуса) потрібні при налагодженні верстата на кут повороту верхньої каретки супорта;

- виконуючи математичні розрахунки ми налагоджували верстат на потрібний режим різання;

- для спрощення розрахунків режиму різання (підвищення продуктивності праці) було створено в документі Microsoft Excel таблицю;

- математичні навички визначення градусної міри кутів знадобились при вимірюванні кутів загострення різців;

- пізнання в арифметиці та алгебрі допомогли виконати економічні розрахунки собівартості деталі.

Мета проекту досягнута, завдання проекту виконано. Всі учасники проекту однойменно дійшли висновку – верстатникам математику треба вивчати !

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Верченко Н.В. Методика організації та проведення професіно-спрямованого проблемного уроку: Методичні рекомендації. – Донецьк: ДІП ІПП, 2006. – 48с.

2. Геометрія в таблицях: Навчальний посібник для учнів старших класів. / Нелін Є.П. Х.: Світ дитинства, 1997. – 64с.

3. Інтел® Навчання для майбутнього / Тетяна Нанаєва. – К.: Видавництво «Норапринт», 2006

4. Колесник С. Удосконалюємо виробничий і навчальний процеси // Охорона праці. – 2020. – №12.

5. Крук В. Посилення знань. Інноваційні методи навчання на допомогу викладачу // Профтехосвіта. – 2020. – №4

6. Лозовик А. Сучасні комп'ютерні технології //Профтехосвіта. – 2020. – №4

7. Математика: (алгебра і початки аналізу та геометрія, рівень стандарту) : підруч.

для 11-го кл. закл. заг. серед. освіти / Олександр Істер. - Київ: Генеза, 2019. – 304с. : іл.

8. Матеріали та технологія машинобудування / М. Г. Чумак - К.: Либідь, 2000. - 368 с.

9. Косогорова О.О. Метод проектів у практиці сучасної школи. – Х.: Вид-во «Ранок», 2011. – 144 с.

10. Режими різання на металорізальних верстатах у машинобудуванні: Навч.посіб./ М.П.Ревнівцев, Н.П.Паршина. – К.: Видавництво А.С.К., 2006. – 416 с.

11. Роззавко А. Технології критичного мислення // Пофтехосвіта. – 2020. - №4

12. Технологія механічної обробки на металорізальних верстатах/ Г.М.Стискін,

М.П.Ревнівцев, В.В.Томашенко, М.М.Берізко. – К.: Техніка, 2005. – 512 с.

13. Формування пізнавальної самостфйності школярів / Щербакова Н.М. – Х. : Вид.група «Основа», 2013. – 96 с. - (Бібліотека журналу «Управління школою»;

Вип. 9

ДОДАТКИ

Додаток 1

Додаток 2

Додаток 3

Продовження додатку 3

Продовження додатку 3

Продовження додатку 3

про публікацію авторської розробки

Додати розробку