Опорний конспект "Чистова обробка циліндричних поверхонь"

Чистова обробка циліндричних поверхонь

Точність висока (5-6 квалітет)

Шорсткість мала ( до 7 класу)

Припуск призначаються в залежності від діаметра і довжини деталі.

Чистова обробка циліндричних поверхонь

Точність висока (5-6 квалітет)

Шорсткість мала ( до 7 класу)

Припуск призначаються в залежності від діаметра і довжини деталі.

Підготовка верстата для чистового і точного обточування.

- справний верстат.

- висока жорсткість

- точність вузлів

Інструмент

Чистове точіння(ЧТ) в умовах заводів важкого машинобудування і при невисоких вимогах до чистоти поверхні (в межах 5-б-го класу) часто виконується тими ж прохідними і підрізними різцями, що і обдирання.

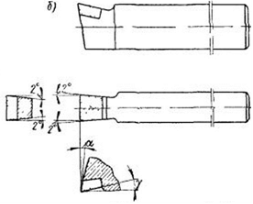

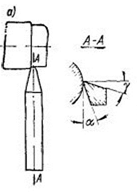

При ЧТ з малою подачею користуються різцями, показаними на рис. 98, Різці ці працюють в обидві сторони, як правий і як лівий.

При ЧТ з великої подачею користуються лопатковими або широкими різцями, показаними на рис. 99.

Рис. 98 Чистовий різець: гостроносий Рис. 99 Чистовий різець: лопатковий

Матеріали чистових різців.

При обробці сталевих і чавунних деталей застосовуються в якості ріжучих матеріалів швидкоріжуча сталь, тверді сплави або мінералокераміка. Сталь – Т5К10; чавун – ВК8; кермет-НС20М.

Кути та інші елементи головки чистових різців. Зі збільшеним радіусом закруглення вершини г = 2-5 мм, Передній кут γ твердосплавних чистових різців для сталі - 12-15°, чавун -5°;

Задній кут α чистових різців для сталі - 12 °, а при обробці сірого чавуну - 10 °;

Допоміжний кут в плані ϕ1 чистових прохідних різців незалежно від оброблюваного матеріалу приймається в межах 5-10 °, а кут нахилу λ головної різальної крайки від -2 до -4 °.

Способи встановлення заготовок на верстаті. При токарній обробці найбільш часто застосовуються чотири основних способи встановлення заготовок на верстаті:

- в патроні, (короткі заготовки з довжиною виступаючій частині / з кулачків до 2-3 діаметра d.)

- в патроні і задньому центрі,( для підвищення жорсткості більш довгі заготовки)

- у центрах (застосовують для чистового обточування довгих валів, коли необхідно витримати сувору співвісність оброблюваних поверхонь, а також у випадках подальшої обробки деталі на інших верстатах з такою ж установкою)

- на оправках (використовується для обробки зовнішніх поверхонь, коли заготовка має раніше оброблене отвір.)

Режими різання при чистовій обробці.

Глибина різання при чистовому обточуванні повинна бути невеликою і зазвичай дорівнює величині припуску.

Для забезпечення шорсткості в межах 5 класу чистоти t = до 2 мм, 6 - 7 клас t = не більше 0,3-0, 4 мм, а в особливо відповідальних випадках-0,1 мм. Подача S = 0,2 -0,4мм/об. Швидкість різання V= 100 - 250 м / хв. Швидкість різання вибирають за спеціально розробленими таблицями в залежності від властивостей оброблюваного матеріалу, матеріалу різця, глибини різання, подачі, охолодження тощо.

Способи перевірки якості обробки.

Вимірювання деталей в цьому випадку проводиться точним штангенциркулем або мікрометром. Точні штангенциркулі виготовляються з величиною відліку за ноніусом 0,05 або 0,02 мм. При серійному виробництві – граничними скобами.

про публікацію авторської розробки

Додати розробку