Особливості будови КШМ та ГРМ

Особливості будови КШМ та ГРМ

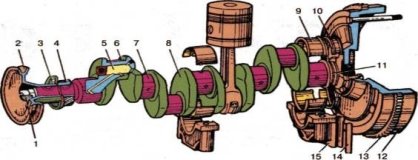

До деталей групи колінчастого вала належать: колінчастий вал, маховик, корінні підшипники, пристрої для фіксації колінчастого вала від осьових переміщень, масловідбивачі і сальники.

Колінчастий вал сприймає ударні навантаження, які передаються від поршнів через поршневий палець і шатун. Крім того, шатунні і корінні шийки вала спрацьовуються від тертя, тому матеріал колінчастого вала повинен бути досить твердим, водночас в'язким і мати високу міцність.

Колінчасті вали виготовляють з якісної вуглецевої сталі способом гарячого штампування або відливають з високоміцного чавуну. Робочі поверхні загартовують струмом високої частоти на глибину від 1,5 до 5,0 мм, шліфують і полірують з великою точністю (овальність і конусність шийок не повинна перевищувати 0,01 мм).

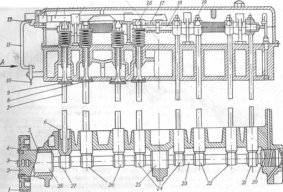

Колінчастий вал (рис. 1) має корінні 7 і шатунні 6 шийки, передню (носок) і задню (хвостовик) частини.

Між собою корінні і шатунні шийки з'єднуються щоками 8, в яких просвердлено канали для підведення масла від корінних до шатунних шийок. В шатунних шийках є порожнини 5, закриті заглушками для відцентрового очищення масла від металевих й мінеральних частинок. У більшості двигунів щоки виконують також роль противаги, розвантажуючи корінні підшипники від дії відцентрових сил.

Кількість шатунних шийок в рядних двигунах відповідає кількості циліндрів двигуна, а у У-подібних – кількості циліндрів в одному ряду, оскільки в них до одної шийки приєднано два шатуни. Корінних шийок на одну більше, ніж шатунних. Шатунні шийки відносно одна одної у дво- і чотирициліндрових двигунів зміщені на 180°, у шестициліндрових – на 120°, у восьмициліндрових – на 90°. Це забезпечує рівномірне чергування робочих тактів і зрівноваження сил інерції.

У передній частині вала встановлено шестерню 4 приводу проміжної шестерні і масляного насоса, шків 2 приводу вентилятора і генератора. Між шківом і шестернею встановлений масловідбивач 3, який відкидає масло від переднього сальникового ущільнення. В торці колінчастого вала є храповик, яким колінчастий вал прокручується вручну за допомогою ключа або рукоятки.

Рис. 1 Колінчастий вал:

1 – храповик; 2 – шків привода вентилятора; 3 – масловідбивач; 4 – шестерня для привода проміжної шестерні і масляного насоса; 5 – порожнина шатунної шийки; 6 – шатунна шийка; 7 – корінна шийка; 8 – щока; 9 – вкладиш корінного підшипника; 10 – ущільнювальний вкладиш; 11 – маслознімна різьба; 12 – маховик; 13 – вінець маховика; 14 – ущільнювальна вставка; 15 – кришка корінного підшипника

У задній частині вала дизеля є фланець з шістьома отворами для закріплення маховика. Перед фланцем на колінчастому валі виконано маслознімну різьбу 11, яка разом із спеціальними вузькими алюмінієвими вкладишами 10 забезпечує ущільнення і запобігає витіканню масла в картер маховика.

Шатунні та корінні підшипники колінчастого вала більшості двигунів є підшипниками ковзання. Підшипники коченя застосовують тільки в одно-, двоциліндрових двигунах та в двигунах з рознімним колінчастим валом.

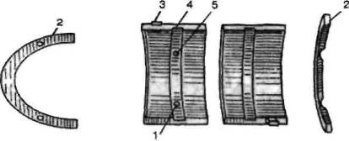

Вкладиші корінних підшипників (рис. 2.) за будовою подібні до шатунних.

Вкладиші виготовляють із стальної стрічки товщиною 1…3 мм; шар антифрикційного сплаву становить 0,1…0,9 мм. Цей сплав наноситься безпосередньо на стальну стрічку або на металокерамічну основу (60% міді та 40% нікеля).

Рис. 2. Вкладиші корінних підшипників колінчастого вала:

а – вкладиш корінного підшипника з упорними півкільцями; б – ущільнювальний вкладиш; 1 – отвір для проходження масла з масляної магістралі блок-картера: 2 – півкільця; 3 – фіксуючий виступ; 4 – кільцева канавка; 5 – отвір для проходження масла до підшипників газорозподільного вала

В якості антифрикційних сплавів використовують високоолов'янисті бабіти на свинцевій основі, свинцевисті бронзи, сплави на алюмінієвій основі та інші. У бабітів незначний коефіцієнт тертя і вони добре змащуються, однак з підвищенням температури їх механічні властивості погіршуються. Застосовують бабіти для виготовлення вкладишів карбюраторних двигунів.

Свинцевисті бронзи й алюмінієві сплави використовують для виготовлення вкладишів дизелів, оскільки вони можуть працювати при навантаженнях більше 10 МПа і температурі понад 80 °С.

Мідно-нікелева основа тришарового вкладиша зміцнює з'єднання бабіту зі стальною стрічкою. Шар бабіту на основі товщиною до 0,1 мм.

Перед встановленням вкладиші вкривають тонким шаром олова (0,002…0,003 мм) для швидкого припрацювання тертьових поверхонь, щільного їх прилягання і кращого відведення теплоти від підшипника.

Для компенсації подовження вала при нагріванні передбачено певний осьовий зазор. Обмежується осьове переміщення колінчастого вала більшості двигунів (в межах 0,1…0,5 мм) різними способами: упорними півкільцями, ущільнювальними вкладишами і вставками, буртиками, виконаними на колінчастому валі тощо.

На виходах носка і хвостовика колінчастого вала з блок-картера необхідно забезпечити герметичність двигуна; це виконують за допомогою сальників. Витіканню масла в місцях встановлення сальників запобігають масловідбивачі і маслозгінна різьба.

Маховик забезпечує рівномірне обертання колінчастого вала, долання короткочасних перевантажень, коли трактор рушає з місця та під час роботи, а також призначений для приєднання до нього муфти зчеплення.

Маховик – це важкий чавунний диск. Розміри залежать від частоти обертання колінчастого вала, кількості циліндрів і тактності двигуна

Маховик кріпиться на хвостовику колінчастого вала безпосередньо або за допомогою спеціального фланця болтами. Необхідне взаємне положення маховика і колінчастого вала забезпечується несиметричним розташуванням болтів або установочних штифтів. Для кріплення муфти зчеплення на поверхні маховика зроблено отвори для болтів, якими муфта кріпиться до маховика. Задня площина маховика ретельно оброблена.

Для пуску маховика електричним стартером або пусковим двигуном на маховик в гарячому стані напресовано стальний зубчастий вінець. На ободі маховика є мітки або заглибини для встановлення поршня першого циліндра у ВМТ. При цьому мітка на маховику повинна стояти проти нерухомої мітки або стрілки на картері маховика. На маховиках деяких двигунів нанесеш мітки з номерами циліндрів, які використовуються при регулюванні теплових зазорів газорозподільного механізму. Балансують маховик разом з колінчастим валом.

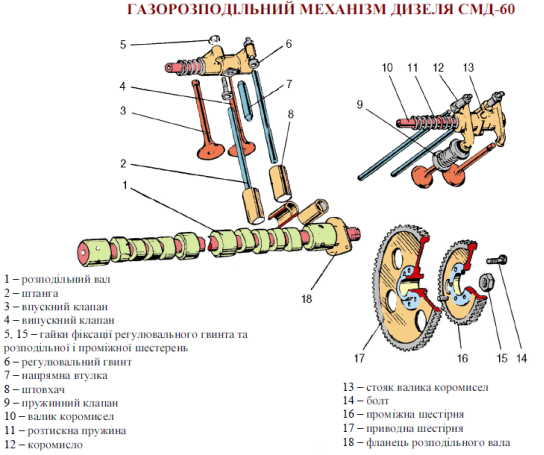

Механізми газорозподілу тракторних рядних двигунів загалом подібні за будовою. Різняться механізми тільки будовою окремих деталей, розмірами і кріпленням на двигуні.

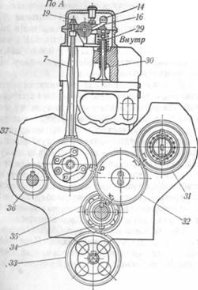

Механізм газорозподілу (рис. 1) складається з розподільних шестерень, розподільного вала 23, штовхачів 6, штанг 7, коромисел 16 з регулювальними гвинтами 19, впускних 8 і випускних 9 клапанів, клапанних пружин 29 з деталями кріплення і напрямних втулок 30.

Працює механізм газорозподілу так. Під час обертання колінчастого вала рух

через шестірні 34, 32 і 37 передається на розподільний вал, кулачки якого у певній послідовності набігають на штовхачі і піднімають їх разом з штангами. Штанги повертають коромисла, які короткими плечими натискують на клапани і відкривають впускний або випускний отвори в головці блока. Під час відкривання клапана пружина його стискається. Якщо ж кулачок почне сходити з штовхача, пружина поступово розтискується і притискує клапан до гнізда, повертаючи при цьому коромисло і переміщуючи штангу і штовхач у початкове положення.

Дещо інша схема передачі зусилля від кулачків розподільного вала на штанги

у двигуні ЯМЗ-238НБ. Важільний штовхач 6 (рис. 1) посаджений на порожнисту вісь /, встановлену у блок-картері над розподільним валом 7. Протилежний кінець штовхача нижньою частиною прилягає до кулачка, а у верхню частину вставлена штанга 2. Коли кулачок набігає на штовхач, він, повертаючись навколо осі, переміщує штангу вгору, внаслідок чого повертається коромисло і відкриває клапан. Найбільша величина відкриття клапана буде тоді, коли штовхач буде на вершині кулачка. При дальшому обертанні розподільного вала штовхач сходить з кулачка, а клапан під дією пружини піднімається в гніздо і щільно закриває отвір у головці циліндра. Так робота механізму газорозподілу повторюється.

Оскільки робочий процес чотиритактного двигуна відбувається за два оберти колінчастого вала, або за чотири такти, протягом яких впускний і випускний клапани відкриваються тільки по одному разу, розподільний вал незалежно від кількості циліндрів повинен обертатися з швидкістю, у два рази меншою від швидкості обертання колінчастого вала. Це забезпечується тим, що шестірня розподільного вала має у два рази більше зубців, ніж на шестірні колінчастого вала.

У двотактних двигунах робочий процес відбувається за один оберт колінчастого вала, тому кількість зубців на шестірнях розподільного і колінчастого валів однакова, тобто передаточне відношення між ними

становить 1 і 1.

Розподільні шестірні призначені для приведення в дію механізмів і агрегатів

двигуна. Кількість розподільних шестерень залежить від кількості механізмів і агрегатів, які приводяться в дію від колінчастого вала, а також від відстані, на якій розміщений розподільний вал від колінчастого вала. Шестірня розподільного вала може з'єднуватись з ведучою шестірнею колінчастого вала безпосередньо (ЯМЗ-238НБ) або через проміжну шестірню (СМД-14, Д-50, Д-37М).

У двигуні СМД-14 розподільні шестірні (рис. 1) розташовані в картері, вилитому з сірого чавуну, і знаходяться в постійному зачепленні. Під час обертання колінчастого вала разом з ним обертаються шестірні 34 і 35, закріплені на передньому кінці вала. Від шестірні 35 обертальний рух передається на шестірню 33, яка приводить у дію масляний насос, розташований у піддоні картера. Від шестірні 34 через проміжну шестірню 32 обертальний рух передається на шестірню 31 привода паливного насоса, на шестірню 37 привода розподільного вала і на шестірню 36 привода гідравлічного насоса.

|

|

Усі шестірні косозубчасті, за винятком шестерень 35 і 33 привода масляного насоса, які мають прямі зубці. Перевага косозубчастої передачі полягає в тому, що вона збільшує плавністьті зменшує шум під час роботи розподільних шестерень.

Проміжна шестірня з бронзовою втулкою (двигуни СМД-14 і Д-50) обертається

на пальці, запресованому в блок-картер. Для правильного взаємного розташування розподільного вала і валика привода паливного насоса відносно колінчастого вала на шестірнях 31, 32, 34 і 37 є мітки «К», «Р» і «Т». Складати розподільні шестірні треба так, щоб мітки з однаковими літерами на шестірнях збігалися. Розподільні шестірні різних двигунів мають різні мітки.

Розподільний вал у певній послідовності відкриває і закриває клапани. Основними частинами вала (рис. 1) є впускні кулачки 22 і 26, випускні кулачки 21, 24 і 27, опорні шийки 20, 25 і 28 \ фланець 2. Розподільні вали штампують із сталі разом з кулачками і опорними шийками.

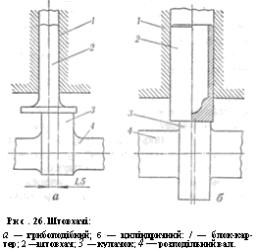

Штовхач (рис. 26) передає зусилля від кулачків розподільного вала до штанг. Виготовляють штовхачі із сталі або чавуну. Для зменшення маси штовхачі роблять порожнистими, а для збільшення стійкості проти спрацювання їхні робочі поверхні піддають термічній обробці. Внутрішня частина штовхача має сферичну поверхню, до якої прилягає наконечник штанги.

У тракторних двигунах застосовують грибоподібні, циліндричні й роликові штовхачі. Штовхачі двигунів КДМ-100, Д-108, Д-50, Д-37М грибоподібні.

Для рівномірного спрацювання опорної і циліндричної поверхонь штовхач під час роботи повинен обертатись навколо своєї осі. Це забезпечується тим, що штовхачі з плоскими поверхнями днища зміщені відносно середин кулачків розподільного вала

Рис. 26. Штовхачі:

а — грибоподібний; б — циліндричний: 1 — блок-картер; 2 — штовхач; 3 — кулачок; 4 — розподільний вал.

на 1,5 мм (рис. 26, а). Якщо ж опорна поверхня штовхача сферична, обертання його навколо осі забезпечується тим, що кулачки розподільного вала мають невелику конусність. При цьому вісь штовхача і середина кулачка збігаються. Двигуни СМД-14 мають циліндричні штовхачі

(рис. 26, б). Опорна поверхня цих штовхачів може бути плоска або сферична. Обертання циліндричних штовхачів під час роботи двигуна забезпечується так, як і обертання грибоподібних штовхачів.

Грибоподібні й циліндричні штовхачі у вертикальному напрямі переміщуються в напрямних втулках (Д-37М) або безпосередньо в отворах блок-картера (СМД-14).

У двигунах КДМ-100 і Д-108 штовхачі вставлені в отвори чотирьох чавунних

кронштейнів (по два штовхачі в кронштейні), прикріплених до блок-картера болтами.

Роликові штовхачі встановлені на двигунах АМ-01, АМ-41 і ЯМЗ-238НБ.

Штанга 7 і 2 (рис. 1 і 2) передає зусилля від штовхача до коромисла і має

вигляд стального (СМД-14) або дюралюмінієвого (Д-37М) стержня з сферичними поверхнями на кінцях. Нижній кінець штанги входить у виїмку штовхача, а верхній —у виїмку регулювального гвинта, загвинченого в коромисло. Штанга двигуна Д-50 має сферичну поверхню тільки на одному

кінці, який входить у штовхач, а на другому є наконечник, зроблений у вигляді чашечки, в яку входить сферична головка регулювального гвинта.

На двигунах АМ-01, АМ-41 і ЯМЗ встановлені стальні порожнисті штанги з виготовленими окремо наконечниками, що мають сферичну шліфовану і термічно оброблену поверхню. Одним кінцем штанга вставлена в п'яту штовхача, а другим у сферичну поверхню регулювального гвинта коромисла. Для підведення масла через порожнини штанг до підшипників коромисел

у наконечниках штанг є масляні канали.

Коромисло 16 і 3 (рис. 1 і 2) передає зусилля від штанги до клапана і являє собою не рівноплечий важіль. Плече, розташоване над стержнем клапана, довше від плеча, розташованого над штангою. Така будова коромисла забезпечує незначні переміщення штовхача і зменшує сили інерції у клапанному механізмі. Довге плече закінчується термічно обробленим і шліфованим бойком, а на короткому є отвір з різьбою і гвинтом 19, за допомогою якого регулюють зазор між стержнем клапана і коромислом. В торцевій частині гвинта профрезеровано паз для викрутки. Коромисла хитаються на двох порожнистих осях 18 (рис. 1), закріплених на чотирьох чавунних стояках. Кожний стояк має приливки з отворами для валика механізму декомпресії і кріпиться на верхній площині головки циліндра шпильками з гайками. Поздовжнє переміщення коромисла на осі обмежується розпірними пружинами 17. Осі коромисел мають радіальні отвори, по яких масло надходить до їхніх підшипників.

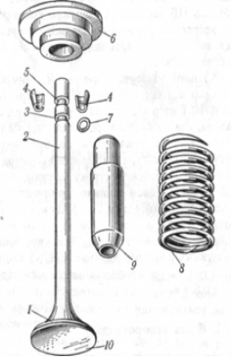

Клапан впускає в циліндр повітря або пальну суміш і випускає відпрацьовані гази. Складається клапан з тарілки (головки) 10 (рис. 27) і стержня 2. Плавний перехід від головки до стержня клапана забезпечує більшу міцність клапана, поліпшує відведення тепла від головки до стержня, зменшує опір для впуску повітря або пальної суміші і випуску відпрацьованих газів. Для кращого наповнення циліндра свіжим повітрям головки впускних клапанів більшості тракторних двигунів (АМ-41,Д-37М, АМ-01, СДМ-14, Д-50, Д-108, ЯМЗ-238НБ) мають більший діаметр, ніж діаметр головок випускних клапанів. Якщо ж тарілки впускних і випускних клапанів мають однакові діаметри (двигун КДМ-100), на тарілках клапанів є мітки «ВП» (впускний) і «ВХ» (випускний), щоб клапани легше було розрізняти.

Випускні клапани працюють у важких умовах: вони піддаються дії газів, що мають високу температуру і високий тиск. У зв'язку з цим випускні клапани виготовляють з високоякісної жаротривкої сталі (сильхром). Впускні клапани виготовляють з хромонікелевої або хромистої сталі. Верхні торці стержнів клапанів загартовують струмом високої частоти.

Сідло випускного клапана працює в більш несприятливих температурних умовах, ніж сідло впускного клапана. Тому для забезпечення рівномірного спрацювання сідла випускних клапанів двигунів АМ-01, АМ-41, ЯМЗ-238НБ виготовляють окремо у вигляді кілець з жаротривкого чавуну і запресовують у головку циліндра. Якщо головка циліндра виготовлена з алюмінієвого сплаву (двигун Д-37М), вставні сідла виготовляють як для впускних, так і для випускних клапанів. З метою забезпечення щільності закривання клапанів їхні робочі поверхні 1 (фаски) притирають до сідел індивідуально, тому клапани під час повторного складання двигуна не слід розпаровувати з гніздами.

При верхньому розміщенні клапанів обрив стержня клапана або поломка його пружини призводять до того, що клапан може опуститись у циліндр і спричинити поломку двигуна. Для запобігання цьому на стержнях клапанів деяких двигунів (СМД-14) є виточки 3 і 5, у які вставлені

пружинисті кільця 7 і сухарики 4.

Напрямна втулка 9 спрямовує стержень клапана під час роботи двигуна. При

верхньому розміщенні клапанів втулки запресовані в головку циліндра. Виготовляють напрямні втулки з чавуну (двигуни Д-37М, Д-50, СМД-14, Д-108) або з металокераміки (двигуни АМ-01, АМ-41,

ЯМЗ-238НБ).

Пружина 8 забезпечує щільну посадку головки клапана в сідло, а також удержує випускний клапан притиснутим до сідла під час такту впуску. Клапанні пружини виготовляють із стального дроту і піддають спеціальній обробці для підвищення строку служби. Для зменшення розмірів клапанних пружин і підвищення надійності в роботі на кожний клапан двигунів АМ-01,

Рис. 27. Деталі клапанного механізму двигуна СМД-14:

1— фаска тарілки клапана; 2 — стержень клапана; З і 5 — циліндричні виточки; 4 — сухарики; 6 —тарілка пружини клапана; 7 — пружне кільце; в — зовнішня пружина клапана; 9 — напрямна втулка; 10 — тарілка клапана.

СМД-14, Д-50, КДМ-100, Д-108, ЯМЗ-238НБ встановлюють дві пружини. Щоб витки пружин не заклинювалися між собою під час роботи двигуна, кожна пружина навита в різні боки. Пружини надіваються на кінець стержня клапана. Один кінець пружини спирається на спеціальну розточку на головці циліндра (двигун СМД-14) або на опорну шайбу (двигун ЯМЗ-238НБ), а другий — на тарілку 6. На стержні клапана більшості двигунів (КДМ-100, Д-108, Д-50, СМД-14) пружини кріпляться за допомогою тарілки 6 і двох конічних втулок сухариків 4. Для цього на стержні клапана є циліндрична виточка 5, у яку входять виступи сухариків 4.

Для збільшення строку служби стержня клапана, фаски, напрямної втулки і для на двигунах АМ-01, АМ-41 і ЯМЗ-238НБ застосовується така конструкція кріплення пружин на стержні клапана, яка забезпечує обертання клапана під час роботи двигуна.

Клапанні зазори. Впускні й випускні клапани під час роботи двигуна нагріваються, їхні стержні довшають, якщо немає зазора, упираються в коромисла і відходять від сідел. Це призводить до зменшення потужності двигуна, збільшення витрати палива і скорочення строку служби деталей. Щоб клапани щільно прилягали до сідел, між коромислом і стержнем клапана повинен бути зазор, величину якого встановлює завод-виготівник. Для впускних і випускних клапанів двигуна СМД-14 величина теплового зазора становить відповідно 0,4 і 0,5 мм.

про публікацію авторської розробки

Додати розробку