плани конспекти уроків для ПТНЗ з предмету Сільськогосподарські машини 2 курс

ДПТНЗ ЦАПЛ

ПЛАНИ КОНСПЕКТИ УРОКІВ ІІІ КУРС

СІЛЬСЬКОГОСПОДАРСЬКІ МАШИНИ

ПОУРОЧНО-ТЕМАТИЧНИЙ ПЛАН

теоретичних занять з предмету

“ СІЛЬСЬКОГОСПОДАРСЬКІ МАШИНИ”

для професії Термін навчання 3 роки

"ТРАКТОРИСТ-МАШИНІСТ СІЛЬСЬКОГОСПОДАРСЬКОГО ВИРОБНИЦТВА, СЛЮСАР-РЕМОНТНИК, ВОДІЙ АВТОТРАНСПОРТНИХ ЗАСОБІВ"

|

№ з\п |

ТЕМА |

Кількість годин |

№ Групи ДАТА |

||

|

Теоретичні |

ЛПЗ |

|

|

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

5 |

Машини для зрошення |

|

|

|

|

|

39 |

Машині для очищення і осушення боліт та первинного обробітку площі. |

2 |

|

|

|

|

6 |

Машини для заготівлі кормів |

8 |

2 |

|

|

|

40 |

Технологія робіт і система машин для кормодобування. Косарки . |

2 |

|

|

|

|

41 |

Граблі. Волокуші і підбирачі |

2 |

|

|

|

|

42 |

Стогоклади |

2 |

|

|

|

|

43 |

Силосозбиральні комбайни |

2 |

|

|

|

|

44 |

ЛПЗ Вивчення будови косарок. Їх регулювання. |

|

1 |

|

|

|

45 |

ЛПЗ Вивчення будови прес-підбирачів. Їх регулювання.

|

|

1 |

|

|

|

7 |

Кукурудзо збиральні комбайни |

4 |

|

|

|

|

46 |

Технологія збирання кукурудзи і система збиральних машин. Кукурудзозбиральні машини. |

2 |

|

|

|

|

47 |

Підготовка до роботи кукурудзозбиральних комбайнів та організація їх роботи |

2 |

|

|

|

|

8 |

Картоплезбиральні машини |

6 |

|

|

|

|

48 |

Технологія збирання картоплі .Агротехнічні вимоги |

2 |

|

|

|

|

49 |

Загальна будова картоплекопачів та картоплезбиральних комбайнів. |

2 |

|

|

|

|

Підготовка до роботи і робота картоплезбиральних машин |

2 |

|

|

|

|

|

9 |

Бурякозбиральні машини |

4 |

2 |

|

|

|

50 |

Технологія збирання цукрових буряків. Агротехнічні вимоги. Бурякозбиральні машини |

2 |

|

|

|

|

51 |

Підготовка до роботи бурякозбиральних комбайнів та організація їх роботи |

2 |

|

|

|

|

52 |

ЛПЗ Вивчення будови коренезбиральних машин. Їх регулювання. |

|

1 |

|

|

|

53 |

ЛПЗ Вивчення будови гичкозбиральних машин та корененавантажувачів. Їх регулювання |

|

1 |

|

|

|

10 |

Машини для збирання овочів |

4 |

|

|

|

|

54 |

Агpотехнiчнi вимоги до машин для збиpання овочiв. Технологія збирання овочів. Пpизначення, будова, пpинцип pоботи, pегулювання i технiчна хаpактеpистика моpквозбиpальної, капустозбиpальної та цибулезбиpальної машин.

|

2 |

|

|

|

|

55 |

. Пiдготовка машин до pоботи. Збиpальнi платфоpми та контейнеpи. Технологічне налагодження машин |

2 |

|

|

|

|

11 |

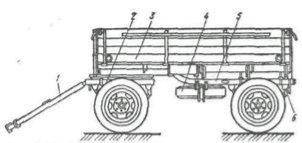

Тракторні причепи |

5 |

|

|

|

|

56 |

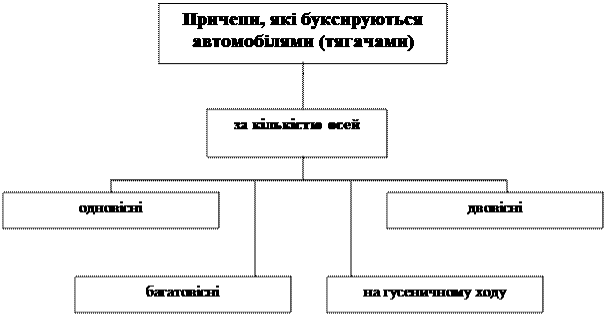

Вимоги до пpичепiв.Пpизначення та типи пpичепiв, напiвпpичепiв, їх будова. Ходова частина та поворотнi пристрої. |

2 |

|

|

|

|

57 |

Вплив конструкції пневмоколіс на безпеку праці .Гальмiвнi системи.Пiдготовка пpичепiв до пеpевезення вантажiв. |

2 |

|

|

|

|

58 |

Безпека праці під час перевезення вантажiв.Мiжгосподарськi перевезення. Документацiя.Вимоги безпеки під час експлуатації.

|

1 |

|

|

|

|

12 |

Нові сільськогосподарські машини |

2 |

|

|

|

|

59 |

Сучасні землеобробні машини. Сучасні посівні і садильні машини. Сучасні машини для внесення добрив. |

1 |

|

|

|

|

60 |

Новітні машини для захисту рослин. Нові машини для вирощування картоплі. Сучасні машини для вирощування цукрових буряків. |

1 |

|

|

|

|

Усього годин - 103 |

87 |

16 |

|

||

МАШИНИ ДЛЯ ЗРОШЕННЯ

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 66.Машини для очищення і осушення боліт та первинного обробітку площі.

Навчальна дисципліна: Сільськогосподарські машини

Урок№_39 Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

66.Машини для очищення і осушення боліт та первинного обробітку площі

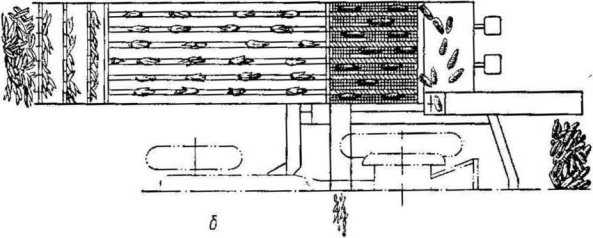

Для осушення заболочених земель створюють сітку водостічних каналів на відстані 50—150 м один від одного, по яких грунтові води відводяться в магістральні канали. Магістральні капали прокладають на відстані 400—1200 м один від одного: по них вода стікає у водойми або в річки.

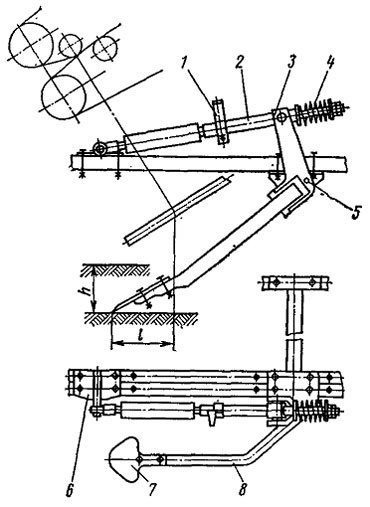

Водостічні капали бувають відкритого і закритого типу. Відкриті канали прокладають канавокопачами і залишають відкритими протягом усього періоду висушування площі. Закриті ка пали прокладають канавокопачами із закладанням у них труб або хмизу і загортанням дренажно-кротовими машинами.

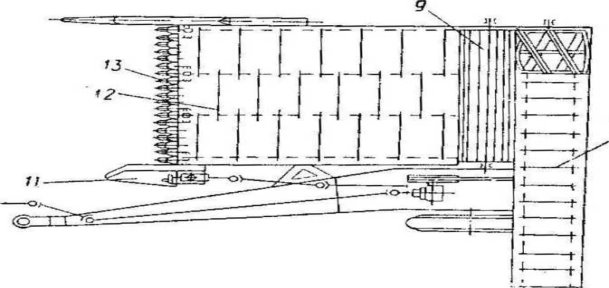

К а н а в о к о п а ч КМ-І400М (К — канавокопач, М — меліоративний, 1400 — глибина канави в міліметрах, ураховуючи насипну частину, М — модернізований) призначений для прокладання відкритих водостічних каналів па торф’яних і мінеральних грунтах. Розміри канави, прокладеної канавокопачем: глибина — до 1400 л/л, ширина на дні —200 мм, ширина на бровці 500 млі. Канавокопач працює на прямій тязі двох-трьох тракторів С-1005 або з одним трактором С-100Б, обладнаним тяговою лебідкою і пристроєм для заякорювання трактора. Продуктивність — 0,42 км/год.

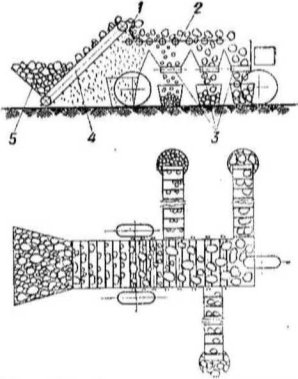

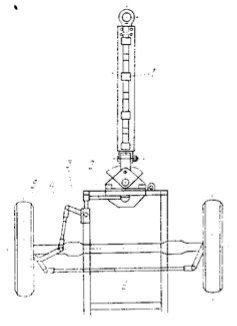

Мал 126 Капапокопач КМ-1400М:

/ — леміш; 2—штир кріплення иіднього колеси; Я — опорне колесо; -/- поширювач полиць; Л — иолиия; 6 —основно рими; 7 — кронштейн блоків; <1 — вертикальний стояк ходової рими: 9 — ніж: — причіп; // — ллбілкя; /2 —пилень; /Я — ходове колесо.

Канавокопач КМ-І400М (мал. 126) складається з двополич- ного корпусу з лемешами і поширювачами полиць 4, черенкового ножа 9, основної рами 6, ходової рами із стояком 8 і причепом 10, двох ходових коліс 13 з поширювачами, опорного колеса <?, на яке спирається корпус у транспортному положенні канавокопача, кронштейна блоків 7, троса і лебідки 11, призначених для піднімання і опускання корпусу в транспортне і робоче положення.

Глибину канави регулюють, переставляючи причіпну скобу па ходовій рамі і опорне колесо корпусу на запасні отвори.

Екскаватор Е-35 2А (Е — екскаватор, 35 — місткість ковша 0,35 кв. м, 2А — модель) призначений для прокладання і очищення магістральних каналів па заболочених землях. Продуктивність— 63—115 м3/год\ глибина канави- 4,4™ 8 м\ тип двигуна — Д-38Л потужністю 48 к, с.

Екскаватор Е-35 2А складається із змінних робочих органів: зворотної лопати з виносною стрілою, прямокутного і профільного ковшів, гусеничної поширеної ходової частини, рами з повно- поворотним механізмом, кабіни з пультом керування, двигуна, лебідково-тросового механізму підіймання і опускання робочих органів. На вимогу замовників до екскаватора додають драглайн, грейфер і вантажопідйомний кран.

Кротодрсн а ж н а м а пі и н а КН-1200 (К — кротодренажна, Н — навісна, 1200 —модель) призначена для прокладай-

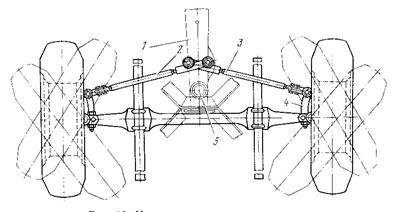

Мал. 127. Кротодренажна машина КН-1200;

/—ніж; 'і- обтІчиі'Лі; Л—візирний пристрій; 4 — рама.

ня кротових дрен на мінеральних і торф’яних грунтах. Глибина прокладання дрен — 0,7— 1,4 м\ діаметр дрен — 6,10 і 27 см\ продуктивність — 0,53— 1,0 км/год', агрегатують з тракто- тором ДТ-55А (з ходозменшувачем) або Т-75.

![]()

![]()

Кротодренажна машина (мал. 127) складається з плоского ножа / з обтічником 2, до якого шарнірно кріпиться змінний дре- нер, рами 4, візира 3 для контролювання глибини прокладання дрен. Піднімання і опускання ножа з дренером здійснюються гідравлічною системою трактора.

Кротодренажна машина (мал. 127) складається з плоского ножа / з обтічником 2, до якого шарнірно кріпиться змінний дре- нер, рами 4, візира 3 для контролювання глибини прокладання дрен. Піднімання і опускання ножа з дренером здійснюються гідравлічною системою трактора.

Прокладання дрен починають від магістрального відкритого каналу. Нахил дрени до горизонталі у поздовжньому напрямі регулює тракторист основним гідроциліндром, а контролює за допомогою візирного пристрою.

жорстко закріпленого на рамі, і двох візирок, змонтованих за магістральним каналом.

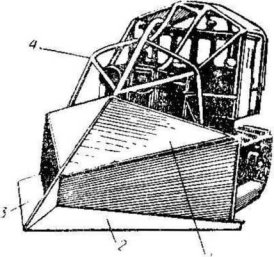

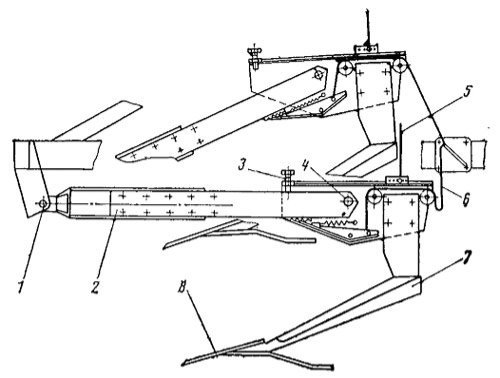

Кущоріз Д-174В (Д — дорожна машина, 174В — модель) призначений для розчищення площ від чагарників і дрібнолісся. Навішують його на трактор С-100. Ширина захвату—3,6 м; продуктивність — до 0,5 га/год.

Кущоріз складається з клиноподібного корпусу 1 (мал. 128) з конусом і підрізальними ножами, універсальної рами, на яку можуть бути навішені кущоріз, бульдозер, викорчовувач або снігоочисник, трубчастого огородження 4 для захисту кабіни трактора, механічної лебідки для піднімання і опускання корпусу. Під час руху трактора з кущорізом ножі І клин-колун зрізують врівень з поверхнею землі чагарники і дрібнолісся діаметром до ЗО см і згортають у два валки.

Корчувач Д-695 (Д — дорожна машина, 695 — модель) призначений для викорчовування пеньків та чагарників, невеликих дерев, каміння вагою до 3 т і навантаження в транспортні засоби або перевезення па невеликі відстані. Агрегатується з трактором Т-100 МБГТІ. Ширина захвату — 2,09—3,55 м. Корчувач (мал. 129) складається з лобового листа /, полині 2 з поширювачами 3 і 5, зубів 4, штовхаючої рамп 6, механізму навіски, яка з’єднана з гідравлічною системою трактора.

Корчувач Д-496А (Д — дорожна машина, 496А — модель) призначений для корчування і звезення пеньків та очищення поля.

Бульдозер універсальний Д-522 (Д — дорожна машина, 522—модель) призначений для загортання ям і траншей,

Мал, 129. Корчувач Д-695:

/—лобониО лист, ?—полиця; 3 — лівий иешнріоьмч; V —луб’я: і — пряний поширю- няч: б — штовхаючи рими

щення грунту на відстань до 200 м. Монтують на трактор , Т-180ГП; ширина захвату — до 4,5 м, заглиблення робочого органа — до 50 см.

Бульдозер складається з поворотної полиці з ножами, штовхаючої рами, двох гідравлічних циліндрів, які приводяться в рух від вала відбору потужності трактора. Кут повороту полиці регулюється гідросистемою.

Фреза болотна начіпна ФБН-09 (Ф — фреза, Б — болотна, Н — начіпна, 0,9—ширина захвату в метрах) призначена для обробітку поля, зораного чагарниково-болотними плугами на осушених болотах і перелогових землях. Крім того, її

Мал. 130. Фреза болотна ФБН-0.9: /-"барабан; >—опорні поломки; 5 —кожух; / — рлми; 5 - механізм навіски.

можна використовувати для розробки дернини І вирівнювання поверхні грунту на луках і пасовищах. Глибина обробітку — 18—20 см\ продуктивність — до 0,31 га!год\ агрегатують з трактором Т-150.

Фреза ФБН-0,9 (мал. 130) складається з барабана 1 з кожухом 3, двох опорних полозків 2, рами 4, механізму навіски 5 і механізму передачі руху від вала відбору потужності трактора. Барабан складається з восьми секцій, на яких кріпляться 56 болотних ножів. Секція обладнана запобіжним механізмом, що дає змогу обходити перешкоди.

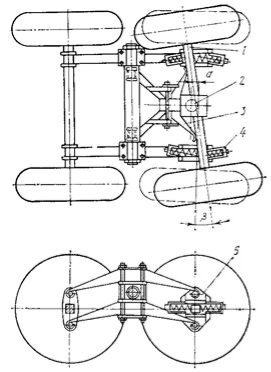

Коток водо налив fi ий болотний ЗКВБ-1,5 (3 — трисекційний, К—коток, В—водоналивний, Б — болотний, 1,5— ширина захвату кожної секції в метрах) призначений для при- котування оброблених болотних земель — вирівнювання і ущільнення поверхні грунту.

Коток водо налив fi ий болотний ЗКВБ-1,5 (3 — трисекційний, К—коток, В—водоналивний, Б — болотний, 1,5— ширина захвату кожної секції в метрах) призначений для при- котування оброблених болотних земель — вирівнювання і ущільнення поверхні грунту.

Ширина захвату — 4,2 ж; суха вага — 2445 кгс; вага заповненого котка 7545 кгс. Агрегатують з трактором Т-150.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

МАШИНИ ДЛЯ ЗАГОТІВЛІ КОРМІВ

МАШИНИ ДЛЯ ЗАГОТІВЛІ СІНА І СИЛОСУ

МАШИНИ ДЛЯ ЗАГОТІВЛІ СІНА І СИЛОСУ

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 31. Технологія робіт і система машин

для кормодобування. 32.Косарки

Навчальна дисципліна: Сільськогосподарські машини

Урок№ 40__ Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

31. Технологія робіт і система машин

для кормодобування

Технологія збирання трав на сіно залежить від кліматичних І природних умов., На території нашої країни є три грунтово- кліматичні зони: південно-степова, степова і лісо-лукова.

У південно-степовій зоні скошують трави і водночас роблять валки. Коли трава підсохне, її збирають з валків у великі копиці чи стоги або пресують у тюки.

У степовій зоні скошують трави в покоси, після підсихання згрібають у валки, а потім через 2—3 дні збирають у копиці, стоги або пресують у тюки.

Лісо-лукова зона відзначається нерівним, пересіченим рельєфом, значною кількістю опадів та пониженою температурою в період збирання трав на сіно. Тому в цій зоні трави скошують у покоси, згрібають у валки, перевертають валки під час просушування, збирають у невеликі копиці або на спеціальні вішала, стогують на полі, звозять стоги до ферми І скиртують.

Щоб забезпечити високу якість і зниження собівартості кормів, підвищення продуктивності праці і зменшення втрат вирощеного врожаю, застосовують комплексну механізацію робіт, тобто використовують системи машин, які послідовно виконують усі роботи. Систему машин вибирають залежно від грунтово-кліматичної зони. У південно-степовій зоні використовують валкові косарки або звичайні косарки в агрегаті з поперечними граблями, підбирачі-копнувачі для збирання сіна у великі копиці або прес-підбирачі для підбирання сіна з валків з одночасним пресуванням, стогоклади, якшо сіно скиртується непресова- не; у степовій зоні — прості сінокосарки, граблі, волокуші, стогоклади, прес-підбирачі; у лісо-луковій зоні — прості сінокосарки, граблі поперечні, граблі-ворушилки, волокуші, коповози, стогоклади, установки для штучного досушування сіна.

Технологія заготівлі силосних кормів: скошування зеленої маси, подрібнення її, завантаження в силосні споруди або на спеціальні площадки і трамбування. Зелену масу для силосування збирають двома способами — роздільним і комбайновим. При роздільному способі масу скошують звичайними сінокосарками, потім згрібають і звозять для подрібнення до силосорізок, які працюють на стаціонарі біля силосних споруд.

При комбайновому способі збирання зелену масу скошують, подрібнюють і навантажують на транспортні засоби косарками- подрібнювачами або силосозбиральними комбайнами. Для завантаження силосних споруд застосовують самоскиди і різні навантажувальні елеватори. Подрібнену масу утрамбовують спеціальними трамбувальниками, а на відкритих площадках — гусеничним трактором.

Головні вимоги, що ставляться до заготівлі кормів: забезпечення максимального збирання біологічного врожаю трав або інших культур, вирощених на силос, збереження їх поживних якостей протягом усього періоду зберігання.

Скошувати трави починають у період цвітіння, а злакових— на початку колосіння, коли вони мають найбільше поживних речовин. Закінчувати збирання сіна слід за 10—12 днів. Не можна пересушувати сіно в покосах і валках, бо при згрібанні обламуються і втрачаються листя і квітки. Висота зрізання трав — 6—8 см. Вологість сіна при скиртуванні — 15—17%, а при пресуванні — не більш як 12—15%.

Силосування на відміну від сінозбирання менше залежить від метеорологічних умов. При силосуванні зеленої соковитої маси скошувати, подрібнювати і трамбувати треба безперервно: вся скошена маса має бути засилосована в той самий день. Утрамбовувати слід щільно, щоб значна частина повітря вийшла з подрібненої маси. Заповнювати силосні споруди треба так, щоб за день ущільнений шар був не менш як 2 м.

32. Косарки

За видом тяги косарки поділяють на кінні, тракторні і самохідні; за способом з’єднання з тягою — на причіпні і начіпні; за технологічним процесом роботи — на прості, валкові і косар- ки-подрібнювачі. Основним і спільним робочим органом для всіх косарок є різальний апарат.

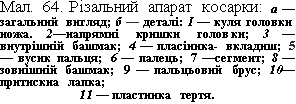

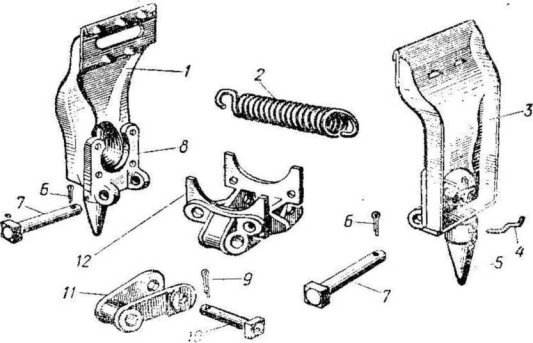

Різальний апарат складається з рухомої різальної частини— ножа і нерухомої протирізальної частини — пальців з пластин- ками-вкладишами. Ніж складається із стальної штаби, до якої приклепані сегменти 7 (мал. 64), головки з кулею /, через яку діж з’єднується з шатуном привода.

Пальці кріплять болтами з потайними головками до пальцьового бруса, який являє собою стальну штабу змінного перерізу. Сусідні пальці вусиками 5 упираються один в один і вдержуються від бічних зміщень. У напрямних прорізах пальців прикріплені пластинки-вкладиші 4, бічні грані яких загострені і мають зубцеву насічку, що допомагає тримати стебла в момент зрізання. Пластинка-вкладиш кріпиться до пальців у передній частині за допомогою вусика, а в задній — за допомогою заклепки.

Щоб сегменти ножа щільно прилягали до вкладишів, на

пальцьовому брусі закріплені притискні лапки 10. Пластинки тертя 11 удержують ніж від зміщення назад під час роботи. Вони також закріплені на пальцьовому брусі. По краях пальцьовий брус має два башмаки — внутрішній 3 і зовнішній 8. Під башмаками встановлено полозки. Під час роботи полозки повзуть по землі; змінюючи їх положення відносно башма- ків, регулюють висоту зрізання рослин.

Принцип зрізання стебел різальним апаратом подібний до принципу роботи звичайних ножиць. Якість зрізання стебел залежить від швидкості руху ножа, зазора між сегментами і протирізальними пластинами, гостроти ножа і технічного стану різального апарата в цілому.

Сегменти правильно відрегульованого ножа спираються на протирізальні пластини лише носком, а біля основи сегмента повинен бути зазор близько 1 мм. Швидкість ножа в середньому дорівнює 1,3— 1,8 місек.

![]()

![]()

Залежно від відстані між осьовими лініями сусідніх сегментів і пальців розрізняють три типи різальних апаратів: 1) нормальний; 2) низького різання; 3) середнього різання.

Залежно від відстані між осьовими лініями сусідніх сегментів і пальців розрізняють три типи різальних апаратів: 1) нормальний; 2) низького різання; 3) середнього різання.

У різального апарата нормального типу відстань між осьовими лініями сусідніх сегментів і сусідніх пальців однакова. В апаратах низького різання відстань між осьовими лініями пальців у 2 рази менша за відстань між осьовими лініями сусідніх сегментів. В апаратах середнього різання відстань між осьовими лініями пальців менша за відстань між осьовими лініями сусідніх сегментів, але не в кратному відношенні. На косарках установлюють різальні апарати нормального типу.

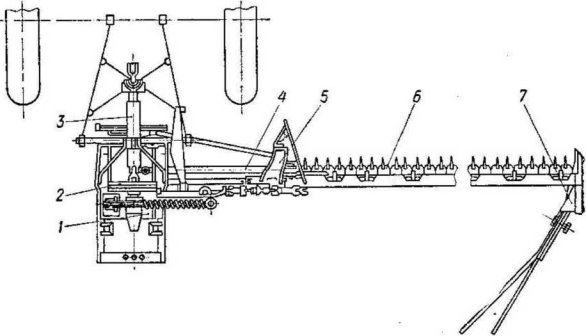

Мал. 65. Косарка KC-2J:

і—рама; 2—клинопасова передача; 3—карданна передача; 4— шатун; 5—внутрішній башмак; б — ніж; 7 — зовнішній башмак.

Начіпна тракторна косарка КС-2,1 (К — косарка, С — швидкісна, 2,1—ширина захвату в метрах) призначена для скошування природних і сіяних трав. Агрегатується з тракторами Т-25, Т-40А, «Беларусь» усіх модифікацій. Робоча швидкість руху—12 кмігод, продуктивність — 2,5 га за годину чистої роботи.

Косарка КС-2,1 (мал. 65) складається з різального апарата нормального типу 6, польового і внутрішнього подільників, рами /, механізму начіпки, механізму приводу. Різальний апарат приводиться в дію від вала відбору потужності трактора. Піднімається й опускається він завдяки гідравлічній системі трактора.

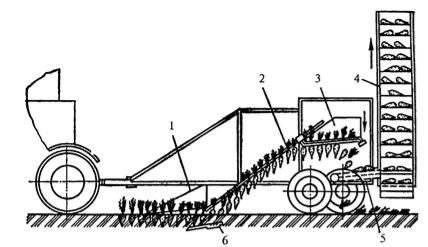

Косарка КУФ-1,8 призначена для скошування або підбирання із валків злакових трав, а також бобових культур і одночасного їх подрібнення. Ширина захвату жатки—1,8 м\ підбирача — 1,7 агрегатується косарка з трактором ЮМЗ-6Л, «Беларусь» всіх модифікацій.

Робочі органи косарки: різальний апарат, транспортер, по- дрібнювач, елеватор подрібненої маси, приводяться в дію від вала відбору потужності. •

Подрібнена маса вивантажується в причіпний візок або в транспорт, шо рухається поруч косарки. Подрібнену зелену масу використовують для приготування сінажу, силосу або трав’яного борошна.

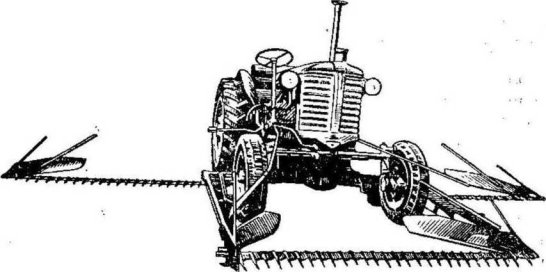

Косарка КНУ-6М (К — косарка, Н — начіпна, У — універсальна, 6 — ширина захвату в метрах, М — модернізована) призначена для скошування трав на ділянках з рівним рельє

фом. Найменша висота зрізання — 6 см, продуктивність — до 3,2 га!год\ агрегатують з тракторами ЮМЗ-6, Т-25 і «Беларусь».

Косарка (мал. 66) складається з трьох різальних апаратів, рами і механізмів для передавання руху від трактора до різальних апаратів. Два різальні апарати (нормального різання) розміщені по боках, а один фронтально, ширина захвату кожного з них 2,1 м. Для відведення зрізаної трави до середини на польових полозках (а в переднього різального апарата на обох полозках) кріплять відкидні дошки з круглими стержнями. Ножі бічних різальних апаратів приводяться в дію від вала відбору потужності трактора через ланцюгову передачу, карданний і колінчастий вали та шатуни. Ніж фронтального різального апарата приводиться в дію від вала відбору потужності трактора через коробку передач.

Висоту зрізання регулюють, переставляючи полозки*відносно башмаків пальцьового бруса. Різальні апарати піднімають і опускають за допомогою гідравлічної системи трактора. Якщо трактор обладнаний роздільно-агрегатною гідравлічною системою з виносними циліндрами, то кожний різальний ап'арат можна підняти окремо, а коли трактор обладнаний гідравлічною системою типу НС-37 без розподільника і виносних циліндрів, то всі три різальні апарати піднімають і опускають разом. Під час транспортування косарки різальні апарати піднімають і прикріплюють до рами трактора розтяжними прутами. Раму косарки разом з різальними апаратами кріплять до лонжеронів трактора, що дає змогу від’єднувати косарку від трактора, не розбираючи її.

Косарка -подрібнювач КИК-1,4 (К — косарка, И — подрібнювач, К — кормів, 1,4 — ширина захвату в метрах) призначена для скошування зеленої маси, подрібнення її і наванта-

Мал. 66. Косарка КНУ-6М.

I

Мал. 67. Косарка-подрібнювач КИК-1,4:

I — різальний апарат; 2 — мотовило; 3—планчастий транспортер: 4—притискний бітер;

5 — опорне колесо; 6 — вивантажувальна труба; 7—диск; 8 — живильні вальці.

ження на транспортні засоби. Можна також використовувати косарку на стаціонарних роботах для подрібнення грубих сухих і соковитих кормів. Висота зрізання—5—7 см; продуктивність— 1,1 га/год\ агрегатують з трактором «Беларусь», обслуговує один тракторист.

Косарка КИК-1,4 (мал. 67) складається з подрібнювана, рами, механізму начіпки, механізму передавання руху від вала відбору потужності трактора і змінних приставок — різального апарата /, мотовила 2, транспортера 5, притискного бітера 4, які встановлюють під час збирання низькостеблих культур, та лотка силосорізки для роботи на стаціонарі.

Робочі органи подрібнювального апарата — живильні вальці 8 і диск 7 із закріпленими на ньому ножами і лопатями. Лопаті створюють під час роботи струмінь повітря, який подає подрібнену масу через трубу 6 в транспортні засоби. Диск може мати 2—3 або шість ножів.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 33. Граблі .34. Волокуші і підбирачі

Навчальна дисципліна: Сільськогосподарські машини

Урок№_41__ Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

33. Граблі

Для згрібання трави безпосередньо за косарками або після підсихання її застосовують граблі. За видом тяги граблі поділяють на кінні і тракторні, а за технологічним процесом — на поперечні і бічні. Поперечні граблі при згрібанні трави утворюють валки впоперек напряму руху, а бічні укладають траву в безперервний валок з боку грабель, паралельно напряму руху агрегату.

Граблі ГП-14 (Г — граблі, П — поперечні, 14 — ширина захвату в метрах) призначені для згрібання прив'ялої або сві- жоскошеної трави у валки. Продуктивність — до 7 га!год\ агрегатують з тракторами ДТ-20, Т-25 або Т-40.

Граблі ГП-14 (мал. 68) складаються з трьох секцій, шарнірно з’єднаних між собою і встановлених на чотири пневматичні колеса. Крайні колеса самоустановні. Для переведення грабель у транспортне положення крайні секції заводять уперед, прикріплюють до сниці і встановлюють кожну з них на додаткове транспортне колесо. Середня секція має ширину захвату 6 м і може бути використана сама при згрібанні трав на невеликих ділянках або на ділянках з нерівним рельєфом.

Грабельний апарат складається з шести брусів з дугоподібними пружинними стальними зубами, прутиків-чистикїв і рами. Бруси із зубами прикріплені шарнірно до рами і з’єднані тягами з храповими автоматами механізму піднімання. Прутики-чисти- ки жорстко прикріплені до рами. Під час роботи граблів зуби, опущені на землю, згрібають траву або сіно з покосів доти, поки не буде включено підйомний механізм. Після включення храпових автоматів через систему тяг і кронштейнів брус із зубами повертається, піднімаючись вгору, а сіно залишається на землі поперечним валком. Прутики-чистики очищають зуби від сіна. За один півоберт ходових коліс зуби піднімають, а за другий

Мал. 68. Поперечні тракторні граблі ГП-14.

Мал. 69. Граблі-валкоутворювачі ГВК-6,0;

1 — пальцеві колеса; 2 — рама; З — котки.

півоберт опускають на землю. При транспортуванні граблів брус із зубами в піднятому положенні вдержують спеціальні прути з гачками.

. Залежно від урожайності трав зуби можна встановлювати на. відстані 48, 72 і 96 мм один від одного.

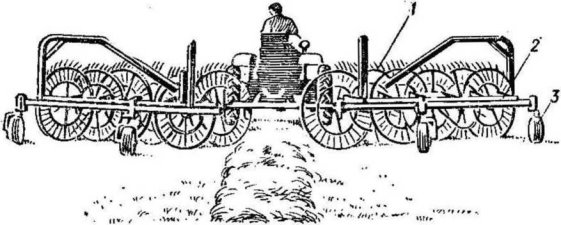

Г р а б л і-в а л коу т ворюва чі ГВК-6,0 (Г — граблі, В — валкоутворювачі, К—колісно-пальцеві, 6,0 — ширина захвату в лї) призначені для згрібання прив’ялої трави з покосів у валки, ворушіння та перевертання валків сіна під час його сушіння. Агрегатується з тракторами Т-25, Т-40А, «Беларусь» усіх модифікацій. Продуктивність — до 5,4 га за годину чистої роботи. ~ Граблі-валкоутворювачі (мал. 69) складаються з двох секцій, кожна з яких може працювати окремо. Робочими органами є пальцеві колеса 1. Вони обертаються внаслідок зчеплення їх із. стернею і підгрібають траву, утворюючи поздовжній валок або розворушують сіно в валку. Рама секції 2 розміщена на самоустановних котках 3. Це сприяє добрій маневреності граблів при обслуговуванні одним трактористом.

34. Волокуші і підбирачі

Для збирання сіна з валків у невеликі копиці застосовують волокуші і підбирачі-копнувачі. Якщо вологість сіна у валках не перевищує 15%, тоді можна застосовувати прес-підбирачі для підбирання сіна з валків з одночасним пресуванням.

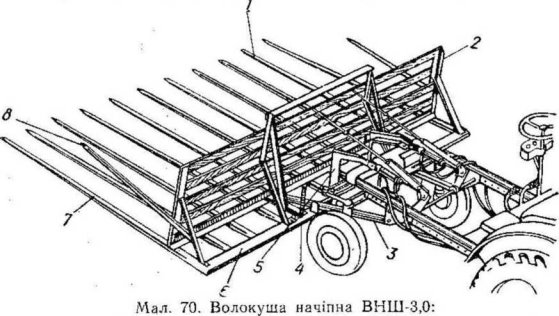

Волокуша ВНШ-3,0 (В — волокуша, Н — начіпна, Ш — самохідне шасі, 3,0 — ширина захвату в метрах) призначена для збирання сіна з валків у копиці і для звезення його до місця скиртування. Вантажопідйомність волокуші—300 кг; навішують її на самохідне шасі Т-16Л4.

Волокуша (мал. 70) складається з грабельної решітки /,ло-

/ — грабельна репіі'іка: 2— лобова стінка; 3 — тяга; 4—пружини; 5 — кронштейн, 6 —• поперечна планка; 7 і 8— пальці.

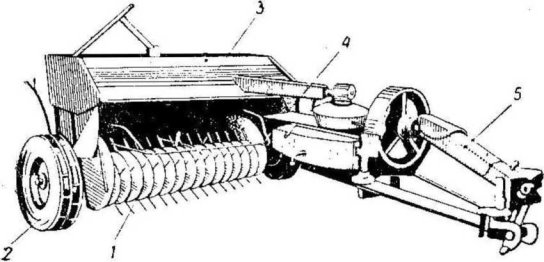

Мал. 71. Прес-підбирач ПСБ-1,6:

і — оідбиральннй механізм; 2—ходові колеса; 3 — пресувальна камера; 4 — в'язальний апарат; 5—механізм привода.

бової стінки 2 з кронштейнами і тягами, амортизуючих притискних пружин 4, пальців для кріплення штовхаючих брусів, механізму начіпки і кронштейнів, які з’єднуються з штоками гідравлічних циліндрів механізму підйому трактора.

Грабельна решітка складається з поперечної планки 6, до якої прикріплені 11 металевих пальців 7. З боків решітка обмежена двома короткими металевими пальцями, які вдержують сіно від спадання з решітки.

Для підбирання сіна агрегат рухається вздовж валка з опущеною грабельною решіткою. Коли решітка заповниться сіном, грабельний апарат піднімають і перевозять до потрібного місця. Вивантажують сіно з грабельної решітки, коли вона в опущеному положенні, під час руху машини назад.

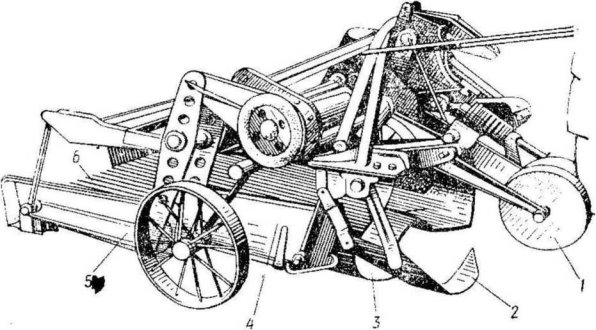

Прес-підбирач ПСБ-1,6 (П — прес, С — сіна, Б—бічна подача, 1,6 — ширина захвату в метрах) призначений для підбирання сіна або соломи з валків, пресування у тюки і перев’язування дротом. Можна також використовувати його на стаціонарі для пресування сіна або соломи. Продуктивність — до 7 т!год\ агрегатують з тракторами «Беларусь», Т-40 і Т-40А, обладнаними подовжувачами вала відбору потужності.

Прес-підбирач ПСБ-1,6 (мал. 71) складається з підбирача /, подавального механізму з пакувальниками, пресувальної камери З, в’язального апарата 4, механізму передавання руху віа вала відбору потужності трактора, ходової частини. Підбирач барабанного типу, пальчиковий. Кріпиться на пружинних підвісках, що забезпечує копіювання мікрорельєфу поля. У транспортне і робоче положення переводять за допомогою важільного механізму.

У процесі роботи підбирач піднімає сіно з валків і передає до подавального механізму. Пакувальники підпресовують і спря

мовують сіно в пресувальну камеру під поршень пресувальника, який виконує поступально-зворотний рух у камері і за кожним ходом ущільнює захоплену порцію сіна. Коли щільність тюка досягає встановленої величини, в роботу включається в’язальний апарат, який за допомогою двох голок і вузлов’язів зв’язує тюк одночасно в двох місцях. Механізм для регулювання щільності пресування тюка установлено в задній частині пресувальної камери. Для обрізання кінців сіна з боків тюка в пресувальній камері встановлені протирізальні пластини, а на боках поршня — ножі; зазор між ними не більш як 0,8 мм.

Подача сіна в камеру пресування бічна. Розмір спресованого тюка (слі): ширина —50, висота — 36, довжина — 80—100.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 35 Стогосклади.

Навчальна дисципліна: Сільськогосподарські машини

Урок№__43 Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

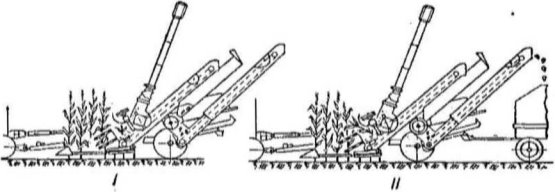

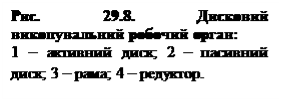

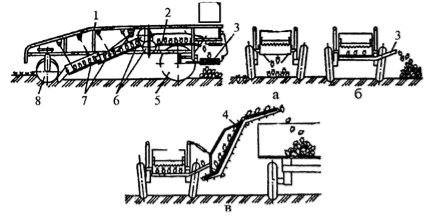

35. Стогоклади

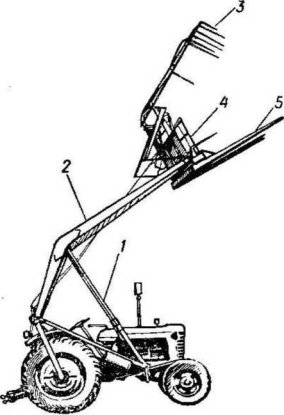

Для підвезення копиць сіна до місця стогування і подавання його на стоги застосовують стогоклади. Найпоширеніші шарнірно-важільні і універсальні стогоклади, які використовують не тільки для подавання сіна і соломи на стоги, а й для навантаження таких сипких матеріалів, як гній, торф, щебінь, зерно та ін.

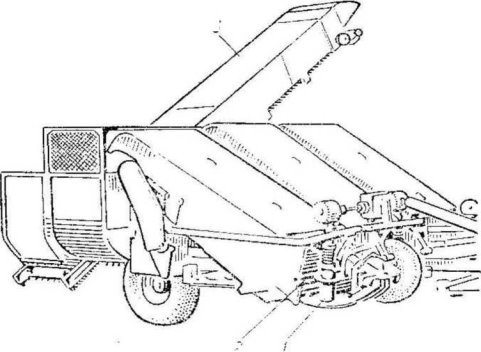

![]()

![]()

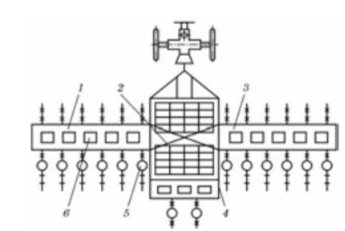

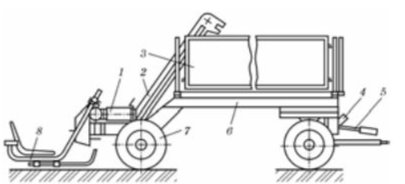

Стогоклад СНУ-0,5 (С — стогоклад, Н — начіпний, У — універсальний, 0,5 — вантажопідйомність в тоннах) призначений для подавання соломи і сіна на стоги і транспортні засоби, а також для навантаження гною, силосу, зерна та роботи на будівництві.

Стогоклад СНУ-0,5 (С — стогоклад, Н — начіпний, У — універсальний, 0,5 — вантажопідйомність в тоннах) призначений для подавання соломи і сіна на стоги і транспортні засоби, а також для навантаження гною, силосу, зерна та роботи на будівництві.

Продуктивність — 10 т/год при подаванні сіна; максимальна висота піднімання — 7 ж; навішують на трактор «Беларусь».

Основні вузли стогоклада СНУ-0,5 (мал. 72): змінний робочий орган, зварна рама 2, гідравлічні циліндри 1. У комплекті до стогоклада додають такі робочі органи, як грабельна решітка 5 з вивантажувальною стінкою 4 і захватним пристроєм З для подавання сіна і соломи; вила для навантаження силосу і гною; стріла для виконання піднімальних робіт на будівництві;, ківш для зерна та Інших сипких вантажів; гак для піднімання штучних вантажів.

На грабельну решітку сіно набирають тоді, коли вона в опущеному положенні, а виштовхувальна стінка в крайньому задньому положенні. Для скидання сіна з решітки на скирту або в кузов машини раму з грабельною решіткою піднімають, включають виносний гідравлічний циліндр, шток якого переміщує виштовхувальну стінку вздовж горизонтальних пальців решітки і згортає з неї сіно. Щоб сіно не падало при підніманні, грабельні решітки обладнують (з 1962 р.) притискною рамкою. Удосконалення грабельної решітки захватним пристроєм у вигляді рамки з кігтями допомагає відділити порції сіна або соломи, набрані з копиці, і краще використати об’єм грабельної решітки. Рамка захватного пристрою зблокована з виштовху- вальною стінкою і шарнірно з’єднана з рамою піднімання. При набиранні соломи на решітку рамку піднімають, а виштовхувальна стінка перебуває в крайньому задньому положенні. При підніманні грабельної решітки рамку захватного пристрою опускають; кігті її відділяють від загальної маси порцію соломи, яка вмістилася на грабельній решітці. Шарнірні важелі в міру піднімання рами з грабельною решіткою піднімають рамку захватного пристрою. На потрібній висоті (після 3 м) включають у роботу виносний циліндр виштовхувальної стінки, яка вільно і повністю вигортає солому з решітки.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 36. Силосозбиральні комбайни.

Підтема 37. Підготовка до роботи сінозбиральних.

і силосозбиральних машин та організація їх роботи

Навчальна дисципліна: Сільськогосподарські машини

Урок№_43 Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

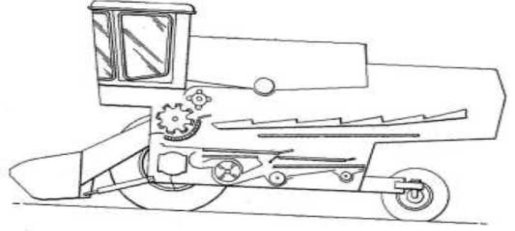

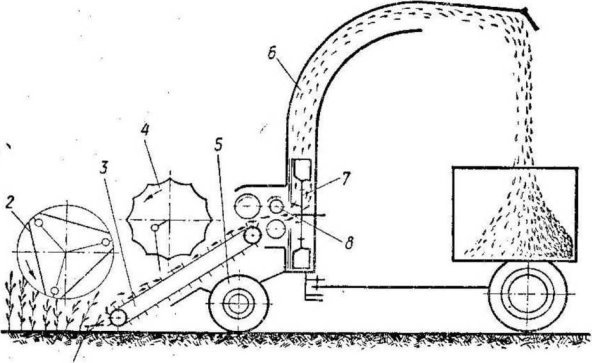

36. Силосозбиральні комбайни

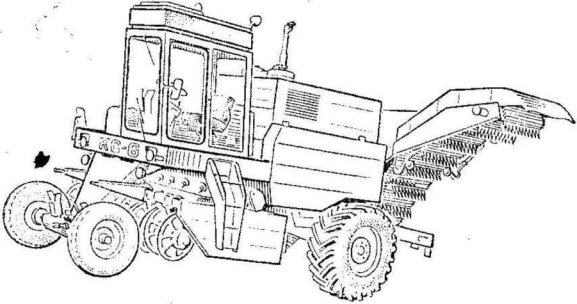

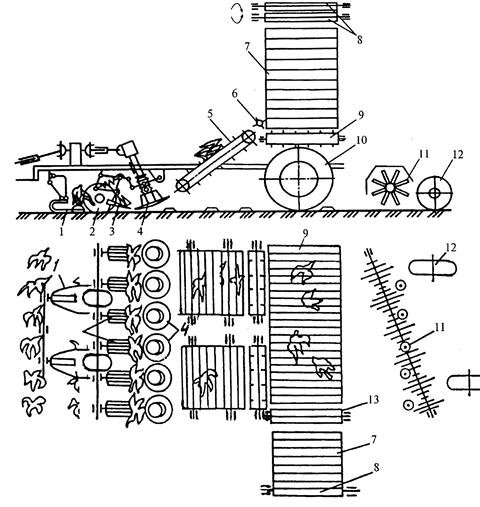

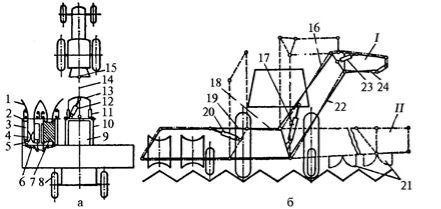

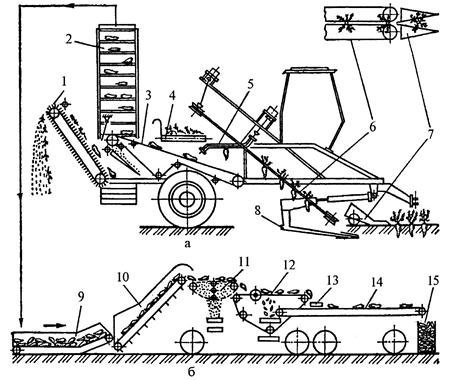

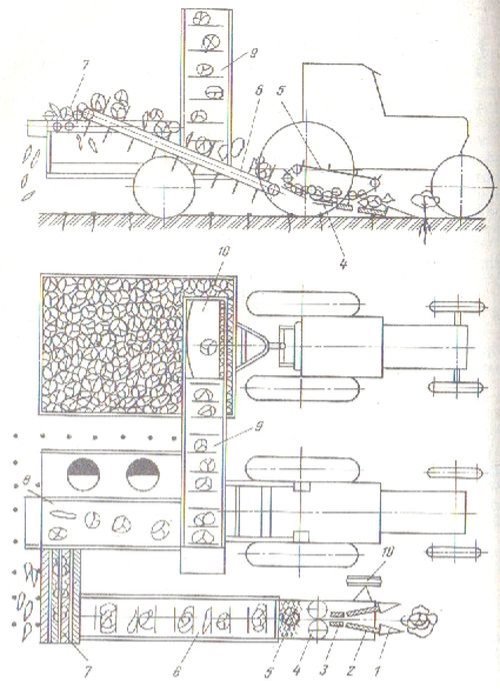

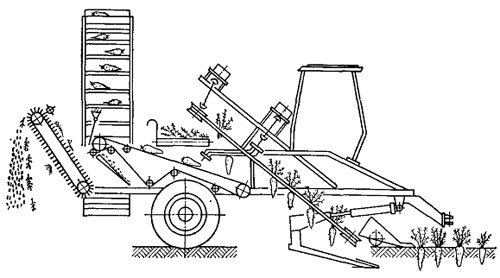

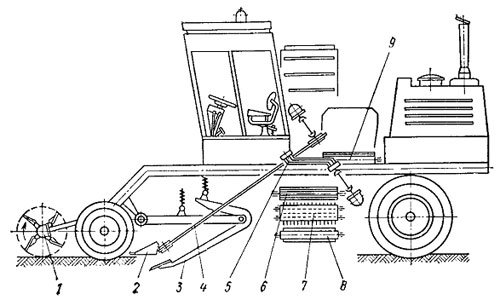

Силосозбиральний комбайн КС-2,6 призначений для скошування і подрібнення на силос сільськогосподарських, культур, посіяних рядковим або квадратно-гніздовим способом.

Агрегатують комбайн з тракторами Т-74, «Беларусь».

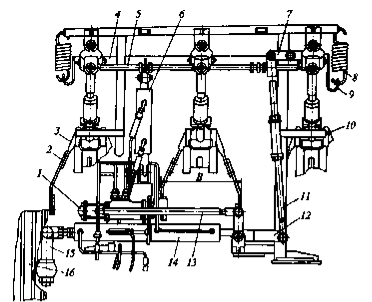

Комбайн КС-2,6 (мал. 73) складається з‘ внутрішнього // і польового 3 подільників, різального апарата 13, мотовила 2,. гіланчастого транспортера 12, живильного барабана 9, ножового- барабана 6, протирізальної пластини 7, живильного вальця 8, вивантажувального транспортера 10, рами, ходових коліс, механізму привода робочих органів від вала відбору потужності трактора.

Різальний апарат косаркового типу, сегментний, із зміцненими пальцями, що зумовлено товщиною стебел кукурудзи і соняшника.

Подрібнювач стебел складається з ножового барабана з піддоном і протирізальної пластини. Ножі на барабані закріплені по спіралі, що дає можливість зменшити зусилля різання і рівномірно навантажувати вал ножового барабана. Щоб запобігти під час різання появі додаткових сил уздовж вала барабана, ножі виготовляють роз’ємними і закріплюють почергово- праві і ліві.Зазор між лезами ножів барабана і протирізальною

пластиною— 2 мм, він регулюється переміщенням барабана.

Мал. 73. Схема роботи комбайна КС-2,6:

/ — стебло кукурудзи; 2— мотовило; 3—польовий подільник; 4—плат-

форма жатки; 5—силосопр овід; б — ножовий барабан; 7 — лротнрізаль-

на пластина; S —живильний валець; 9— живильний барабан; 10 — ви-

вантажувальний транспортер; // — внутрішній подільник; 12— планча-

стий транспортер; ІЗ—різальний апарат.

Транспортер подрібненої маси ланцюгово-планчастий, закритий кожухом з нарощеним рукавом, що запобігає втратам силосної маси під час навантаження на транспортні засоби.

Комбайн КС-2,6 працює так (мал. 73). Під час робочого руху в загінці подільники 11 і 3 відділяють стебла, а мотовило2 нахиляє їх до різального апарата 13. Після зрізання мотовило укладає стебла на транспортер 12, який подає їх вершинами вперед до живильного апарата. Живильний барабан І валець стискують стебла і тримають їх у момент різання подрібнювальним апаратом. Подрібнена маса відкидається по силосопро- воду на вивантажувальний транспортер, який подає її в кузов автомобіля або на причіп трактора, що рухається поруч з комбайном.

Усі робочі органи комбайна, крім мотовила, приводяться в рух від вала відбору потужності трактора. Мотовило приводиться в рух від лівого ходового колеса комбайна ланцюговою передачею.

Для переведення жатки з робочого в транспортне положення і навпаки, а також для піднімання і опускання мотовила на комбайні встановлено гідравлічний механізм.

Самохідний силосозбиральний комбайн КС Г-3,2 призначений для збирання на силос кукурудзи, соняшника та інших культур, які вирощують на грунтах підвищеної вологості. Ширина захвату — 3,2 м, робоча швидкість — до 7,0 кмігод.

Комбайн складається з гусеничної ходової частини від самохідного комбайна СКГ-4, жатки і подрібнювального апарата, уніфікованих з цими самими вузлами комбайна СК-2,6, бункера з вивантажувальним транспортером для подрібненої маси.

Крім цих комбайнів, для збирання кукурудзи та інших культур на силос застосовують універсальний кукурудзосилосозби- ральний комбайн УКСК-2.6А.

37. Підготовка до роботи сінозбиральних*

і силосозбиральних машин та організація їх роботи

Підготовка машин до роботи полягає в перевірці їх технічного стану, виявленні і своєчасному усуненні неполадок, регулюванні робочих вузлів і механізмів, мащенні підшипників та інших тертьових поверхонь деталей.

Під час перевірки косарок особливу увагу треба звернути на справність різального апарата і транспортерів, мотовила, подрібнювана, якщо вони є, на дію механізмів підіймання і передавання руху.

Різальний апарат повинен працювати без зайвих шумів і заїдання, без пропусків непідрізаних стебел. Для цього треба, щоб сегменти ножа і протмрізальні пластини пальців були гострі, без тріщин і зазублин і міцно прикріплені на своїх місцях, передні кінці сегментів щільно прилягали до протирізальних •пластин, а в основі був зазор до 1 мм.. Зазор між притискними лапками і ножем повинен бути не більш як 0,2—0,3 мм. Ніжвстановлюють так, щоб у крайніх положеннях його осьові лінії сегментів збігалися з осьовими лініями пальців. Пальцьовий брус установлюють із забіганням зовнішнього башмака відносно внутрішнього на 35—60 мм (у косарок з бічним розміщенням різального апарата).

У косарок, які мають транспортери, перевіряють міцність кріплення планок до полотна або до ланцюгів, натяг транспортера, звертаючи увагу на те, щоб не було перекосу і щоб він працював без буксування і надмірного натягу. У мотовила перевіряють технічний стан його планок і підшипників вала. Установлюють мотовило в положення, яке відповідає висоті культури безпосередньо на ділянці. Під час збирання високо- стеблих культур (кукурудзи, соняшника та ін.) мотовило встановлюють по висоті так, щоб планки його торкалися стебла на 2/з його висоти (від землі).

У косарок-подрібнювачів перевіряють міцність кріплення ножів барабана і деки, регулюють зазор між ними (не більше ' як 1 мм}.

Під час перевірки механізму підіймання звертають увагу на те, щоб він працював безвідказно і швидко. Уіеханізми, які мають ручний привод, повинні діяти від зусилля 8—10 кас на важелі підіймання. Цього можна добитися, змінюючи натяг амортизаційних пружин. Тиск на зовнішні полозки різального апарата при цьому не повинен перевищувати 6—8 кгс.

При перевірці граблів особливу увагу слід звернути на правильність форми зуба, на рівномірність густоти зубів, на дію механізму підіймання. У граблів з пальцьовим грабельним апаратом перевіряють міцність пальців, пружність їх, кут нахилу до горизонту, роботу механізму передачі руху до грабельного, апарата, розміщення і кріплення секцій до зчіпки.

Підготовляючи волокушу до роботи, треба добитися, щоб усі пальці грабельної решітки були міцно закріплені, лежали в одній площині і на однаковій відстані один від одного., В опущеному положенні кінці пальців повинні торкатися землі, а під час руху не зариватися. Таке регулювання здійснюють, змінюючи стиск амортизаційних пружин.

У підбирачів-копнувачів перевіряють стан пальців барабана, тиск полозків на землю (не більш як 5—6 кас), міцність кріплення планок транспортера і натяг його, роботу механізму закривання дна і клапана камери; при потребі регулюють довжину тяг, зрівноважують дно камери за допомогою тягарів так, щоб під час вивантаження копиці воно вільно перекидалося, а після вивантаження поверталося в початкове положення. У прес-иідбпрачів перевіряють роботу і регулювання автомата пресувальної камери і в’язального апарата.

Підготовка поля до роботи. Підготовку поля до роботи косарок та інших сінозбиральних машин починають, ранньою весною. З ділянки прибирають рештки сіна та іншісторонні предмети, зарівнюють ями, канави, купину, кротовиння тощо Ртам, де потрібно, підсівають траву.

Перед початком збирання трав оглядають ділянку, позначають віхами перешкоди, яких не можна було усунути, складають коротку характеристику ділянки, зазначаючи її розміри, сорт трави, урожайність, стан під’їзних доріг. На основі цих даних складають план-маршрут роботи агрегату. Потім визначають напрям його руху, розбивають поле на загінки. Довжина загінки повинна бути в 6—8 раз більша, від її ширини. Для косарок з бічним розміщенням різального апарата роблять прокоси між ділянками.

Напрям руху агрегату під час скошування трав має збігатися з довшою стороною загін-ки і з напрямом оранки на ділянках, засіяних травами. Під час косіння на схилах агрегат повинен рухатись упоперек схилу. Для агрегату з поперечними граблями напрям руху вибирають упоперек покосів, а з бічними— вздовж покосів. Напрям руху агрегатів з волокушами •і підбирачами має збігатися з довжиною валків.

Організація роботи сінозбиральних агрегатів. На початку роботи агрегату в полі остаточно перевіряють ■справність машин і правильність регулювання їх робочих -органів.

Косарками з фронтальним розміщенням різального апарата трави косять човниковим способом, а з бічним розміщенням — круговим. При заїзді косарки в загінку опускають різальний апарат і включають передачу руху приблизно за 1 м до початку загінки, щоб ніж міг набрати нормальної швидкості.

Працювати в загінці треба на повну ширину захвату, не допускаючи огріхів, стежачи за прямолінійністю руху і додержуючи встановленої висоти зрізання. Працювати треба на найвищих швидкостях, які допускає рельєф поля і стан культури, яку збирають. Не рекомендується косити траву, коли є велика роса і відразу після дощу, оскільки при цьому забиватиметься різальний апарат.

Працюючи з граблями, волокушами І підбирачами, стежать за правильністю форми і прямолінійністю розставляння копиць, за чистотою підбирання сіна. Згрібаючи сіно поперечними граблями, застосовують коловий спосіб руху, а бічними граблями, волокушами та підбирачами — човниковий спосіб.

Організація роботи під час силосування. Незалежно від того, де силосують — у силосних баштах, траншеях, ямах чи в надземних силососховищах із застосуванням щитів, ■слід додержувати зоотехнічних вимог до технологічного процесу закладання силосу. Зелену масу подрібнюють на довжину різки ЗО—40 мм, щоб поліпшити виділення соку і прискорити відповідні біологічні процеси під час бродіння. Подрібнену масу закладають і ущільнюють безперервним потоком відразу після скошування. Ущільнюють так, щоб у силосній масі не залиша-

лося повітря. Не слід допускати забруднення силосної маси. Закладену силосну масу надійно захищають від доступу повітря і дощу.

Техніка безпеки. Під час роботи на сінозбиральних і силосозбиральних машинах слід бути особливо обережним з їх обертовими деталями і стежити,. щоб на них були захисні кожухи. При підніманні різального апарата в транспортне положення вручну або при зніманні ножа пальцьовий брус треба брати так, щоб пальці руки не потрапили під сегменти ножа. Перевіряючи технічний стан косарок, грабель, підбирачів і стогокладів, силосозбиральних комбайнів, слід обов’язково відключати передачу руху. Забороняється перебувати під грабельним апаратом або під ковшем стогоклада під час їх роботи.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ ЛПЗ

ТЕРМІН ЧАСУ 1 ГОД.

Тема : Вивчення будови косарок та їх регулювання.

Навчальна дисципліна: Сільськогосподарські машини

Урок№__44_ Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

1.Мета роботи. Засвоїти призначення, будову, технологічний процес роботи косарок та основні регулювання..

2. Тривалість заняття –1 академічна година.

3. Обладнання робочого місця

машини: КРН-2,1;КС-2.1 :КІР-1,5; плакати.

4. Місце проведення заняття:

лабораторія с.-г. машин, відкритий майданчик для зберігання сільськогосподарської техніки.

5. Загальні відомості

Процес заготівлі кормів із трав, кукурудзи, соняшнику є трудомістким, а технологічні операції, пов’язані з ним, виконуються в стислі агротехнічні терміни. Із трав одержують сіно (розсипне, пресоване в паках або рулонах), сінаж, трав’яні брикети, частково силос, а також високовітамінний корм – трав’яне борошно. Для одержання сінажу вирощують кукурудзу, соняшник, багаторічні високостеблові трави.

Процес заготівлі сіна передбачає послідовне виконання наступних технологічних операцій:

- скошування (скошування з одночасним плющенням);

- ворушіння;

- згрібання у валки;

- підбирання валків з формуванням копиць, рулонів (паків);

- транспортування.

Послідовне виконання аналогічних операцій передбачає заготівлю сінажу. Проте підбирання валків відбувається з одночасним подрібненням маси вологістю 50-55% і навантажуванням її у транспортні засоби; перевезення та завантажування подрібненої маси в траншеї або башти з наступним її трамбуванням і герметизацією.

Таким самим чином, як сінаж, заготовляють силос. Відмінність полягає в тому, що силосні культури збирають з одночасним подрібненням дещо більшої довжини січки і природної вологості (80-85%) з навантаженням у транспортні засоби. Наступні ж операції аналогічні, що й під час заготівлі сінажу.

Косарки КС-2,1, КРН-2,1А, КДП-4, КТП-6,0 використовують для скошування трав з укладанням їх у покоси. Бобові трави скошують з одночасним плющенням самохідними косарками-плющарками КПС-5Г, Е-302 та причіпними КПРН-3,0.

Складовими частинами косарок є різальні апарати, що спираються на башмаки та механізми їх приводу, зрівноваження і переведення в робоче або транспортне положення.

6. Методика виконання лабораторної роботи

Вивчення конструкцій машин для заготівлі кормів проводиться на їх натурних зразках безпосередньо на робочому місці. Призначення та будову робочих органів косарок вивчають біля стенду з робочими органами.

Конструкції машин вивчають за окремими групами, відповідно послідовності використання у технології заготівлі кормів. Особливу увагу звертають на робочі органи машин, механізми їх приводу, технологічні регулювання та послідовність підготовки до роботи.

7. Послідовність виконання лабораторної роботи

7.1. Вивчити будову та роботу косарки КРН-2,1;

7.2. Ознайомитись із робочими органами косарки КС-2.1;

7.3. Ознайомитися з роботою та використанням косарки КІР-1,5

7.4 Ознайомитись з основними регулюваннями та підготовкою до роботи

7.4. Скласти звіт.

8. Зміст звіту

8.1. Описати технологічний процес роботи косарок для скошування трави у прокіс.

8.2. Накреслити схеми різальних апаратів косарок.

Питання для самоконтролю

9.1. Характеристика видів кормів із трав.

9.2. Технологія та комплекс машин для заготівлі сіна.

9.3. Технологія та комплекс машин для заготівлі розсипного сіна.

9.4. Технологія та комплекс машин для заготівлі силосу, сінажу.

9.5. Призначення робочих органів косарок. Класифікація косарок.

9.6. Технологічний процес роботи косарки.

9.7. Основні регулювання косарок..

Бібліографічний список

1. Войтюк Д.Г., Гаврилюк Г.Р. Сільськогосподарські машини. – К.: Урожай, 1994. – С.219-253; 299-309.

2. Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины. – М.: Колос, 1983 (1989). – С.174-204; 332-334.

3. Ярошенко П.Н., Ярошенко Л.О. Сільськогосподарські машини: Лабораторно-практичні заняття. – К.: Вища шк., 1978. – С.71-81; 157-180.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ ЛПЗ

ТЕРМІН ЧАСУ 1 ГОД

Тема : Вивчення будови прес-підбирачів їх регулювання

Навчальна дисципліна: Сільськогосподарські машини

Урок№_45_ Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

1.Мета роботи. Засвоїти призначення, будову, технологічний процес роботи прес-підбирачів.

2. Тривалість заняття –1 академічна година.

3. Обладнання робочого місця

машини: ПРП-1,6; плакати.

4. Місце проведення заняття:

лабораторія с.-г. машин, відкритий майданчик для зберігання сільськогосподарської техніки.

5. Загальні відомості

Процес заготівлі кормів із трав, кукурудзи, соняшнику є трудомістким, а технологічні операції, пов’язані з ним, виконуються в стислі агротехнічні терміни. Із трав одержують сіно (розсипне, пресоване в паках або рулонах), сінаж, трав’яні брикети, частково силос, а також високовітамінний корм – трав’яне борошно. Для одержання сінажу вирощують кукурудзу, соняшник, багаторічні високостеблові трави.

Процес заготівлі сіна передбачає послідовне виконання наступних технологічних операцій:

- скошування (скошування з одночасним плющенням);

- ворушіння;

- згрібання у валки;

- підбирання валків з формуванням копиць, рулонів (паків);

- транспортування.

Послідовне виконання аналогічних операцій передбачає заготівлю сінажу. Проте підбирання валків відбувається з одночасним подрібненням маси вологістю 50-55% і навантажуванням її у транспортні засоби; перевезення та завантажування подрібненої маси в траншеї або башти з наступним її трамбуванням і герметизацією.

Таким самим чином, як сінаж, заготовляють силос. Відмінність полягає в тому, що силосні культури збирають з одночасним подрібненням дещо більшої довжини січки і природної вологості (80-85%) з навантаженням у транспортні засоби. Наступні ж операції аналогічні, що й під час заготівлі сінажу.

Прес-підбирачі призначені для підбирання з валків прив’яленого сіна, соломи і формування з них паків (машина ПС-1,6), або рулонів (машина ПРП-1,6).

6. Методика виконання лабораторної роботи

Вивчення конструкцій машин для заготівлі кормів проводиться на їх натурних зразках безпосередньо на робочому місці. Призначення та будову робочих органів в лабораторії

Конструкції машин вивчають за окремими групами, відповідно послідовності використання у технології заготівлі кормів. Особливу увагу звертають на робочі органи машин, механізми їх приводу, технологічні регулювання та послідовність підготовки до роботи.

7. Послідовність виконання лабораторної роботи

7.1. Вивчити будову та роботу прес-підбирача ПРП-1,6;

7.2. Ознайомитись із робочими органами прес-підбирача ПРП-1,6;

7.3. Ознайомитися з роботою та використанням прес-підбирача ПРП-1,6; підбирачів-копнувачів.

7.4. Скласти звіт.

8. Зміст звіту

8.1. Описати технологічний процес роботи прес-підбирача ПРП-1,6

8.2. Накреслити схему прес-підбирача ПРП-1,6.

Питання для самоконтролю

9.1. Характеристика видів кормів із трав.

9.2. Технологія та комплекс машин для заготівлі рулонного (пресованого) сіна.

9.3. Технологія та комплекс машин для заготівлі розсипного сіна.

9.4. Основні регулювання прес-підбирача ПРП-1,6

9.5. Технологічний процес прес-підбирача ПРП-1,6.

9.6. Загальна будова прес-підбирача ПРП-1,6.

Бібліографічний список

1. Войтюк Д.Г., Гаврилюк Г.Р. Сільськогосподарські машини. – К.: Урожай, 1994. – С.219-253; 299-309.

2. Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины. – М.: Колос, 1983 (1989). – С.174-204; 332-334.

3. Ярошенко П.Н., Ярошенко Л.О. Сільськогосподарські машини: Лабораторно-практичні заняття. – К.: Вища шк., 1978. – С.71-81; 157-180.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

КУКУРУДЗОЗБИРАЛЬНІ МАШИНИ

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 48.Технологія збирання кукурудзи і система збиральних машин. 49. Кукурудзозбиральні машини.

Навчальна дисципліна: Сільськогосподарські машини

Урок№__46 Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

48. Технологія збирання кукурудзи і система збиральних машин

Залежно від призначення посіву кукурудзу збирають на зелений корм, силос або на зерно. На зелений корм кукурудзу скошують у період викидання волотей, коли вона найсокови- тіша; для силосування — в стадії молочно-воскової стиглості зерна; на зерно кукурудзу збирають на початку повної стиглості но чекаючи підсихання качанів на корені. Збирання кукурудзи, особливо на зерно,— найбільш трудомісткий процес. Із загальних витрат 47,3 людино-годин на вирощування і збирання 1 га кукурудзи на зерно па збирання припадає 36,8, а при вирощуванні на силос з 22,5 людино-годин—12,7.

Технологічний процес збирання кукурудзи па силос має дві різновидності: для великої рогатої худоби її скошують, подрібнюють і силосують разом з качанами, а для свиней силосують окремо качани і стебла, тому в цьому разі до процесу збирання додається операція відокремлення качанів від стебел.

Процес збирання кукурудзи повної стиглості полягає в скошуванні стебел, відокремленні від них качанів, очищенні качанів від обгорток, подрібненні стебел і обгорток для силосування. При механізованому збиранні кукурудзи слід додержувати таких агротехнічних вимог: збирати без втрат і в найкращі строки; зрізання стебел повинно бути низьким—10—12 см\ зерна під час збирання кукурудзи повної стиглості повинні бути пепошкоджені.

Кукурудзу молочно-воскової і повної стиглості збирають двома способами: роздільним і комбайновим.

При роздільному збиранні застосовують переобладнані рядкові жатки і жатки зернозбиральних комбайнів та подрібнювальні машини. При цьому качани обривають і очищають на току вручну або на спеціальних стаціонарних машинах.

При комбайновому способі збирання кукурудзи з відриванням і без відривання качанів з одночасним подрібненням листостеблової маси використовують такі машини: причіпні кукурудзозбиральні комбайни ККХ-3, КОП-1,4, комбайн ККОН-З, навішений на самохідне шасі СШ-75, кукурудзо-силосозбираль- ні комбайни СК-2.6А, УКСК-2.6Л, зернові комбайни СК-5, обладнані спеціальними жатками ЖКІ 1-2,6.

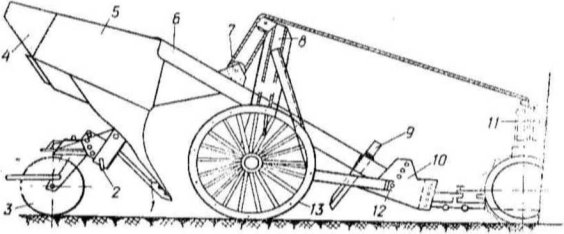

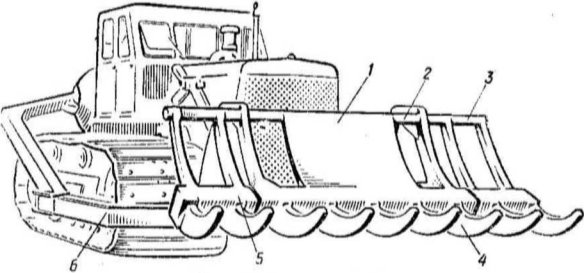

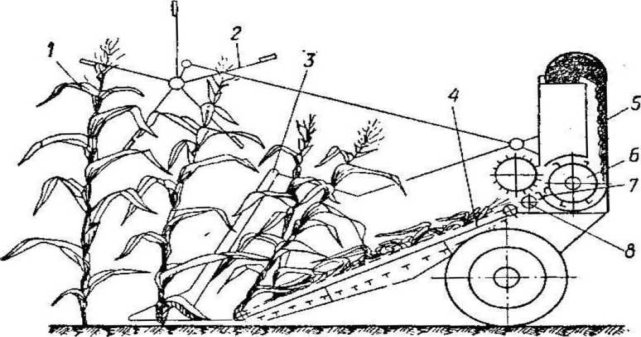

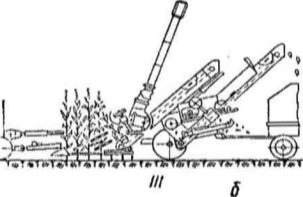

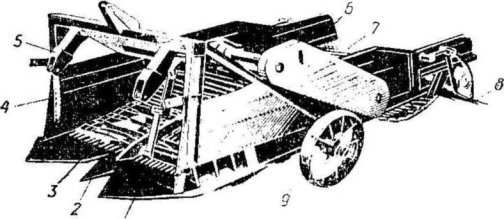

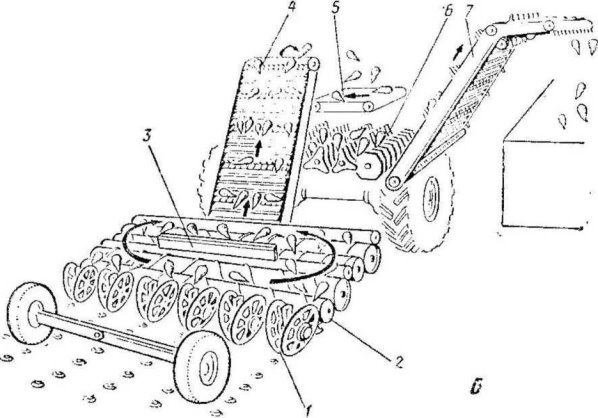

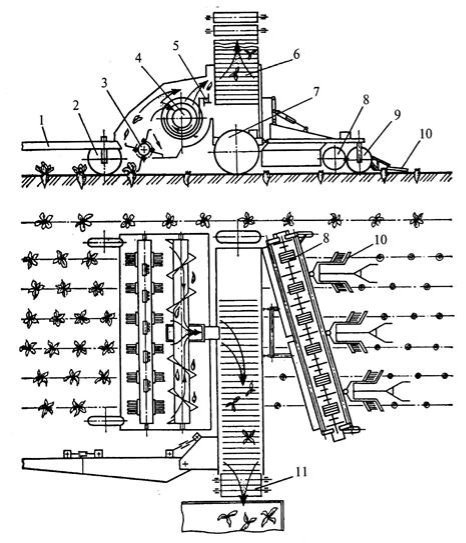

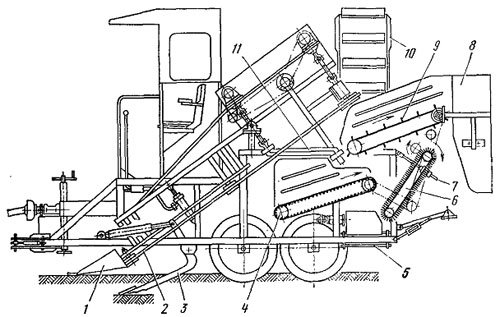

49. Кукурудзозбиральні машини

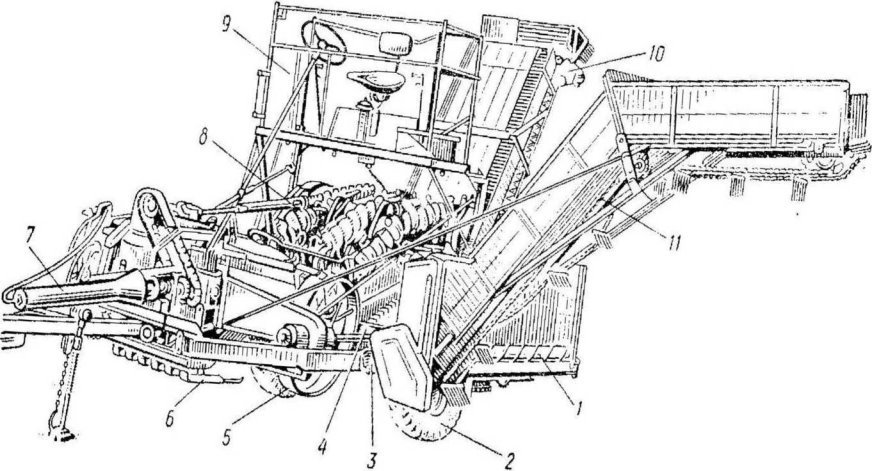

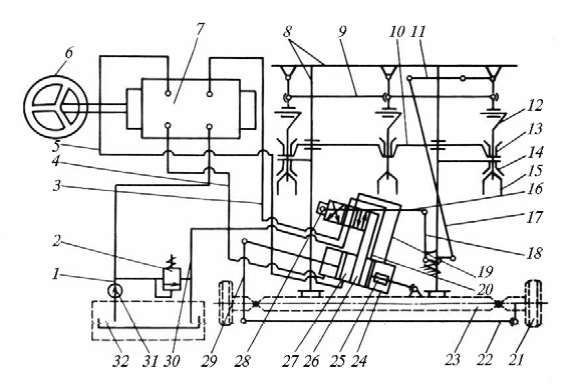

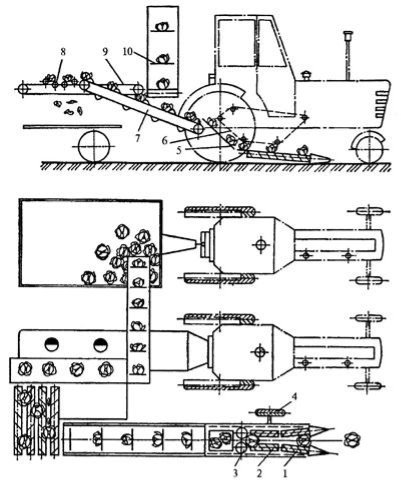

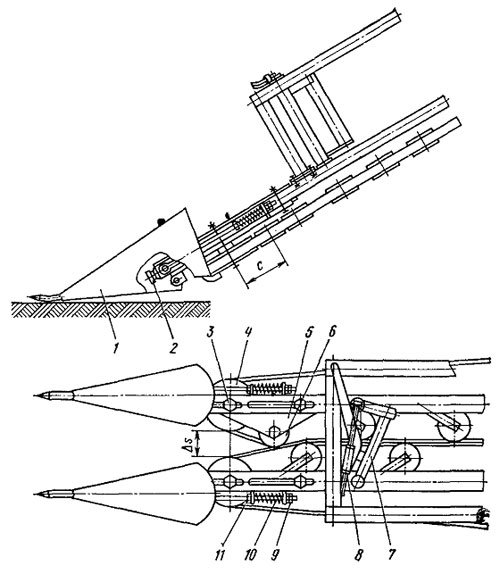

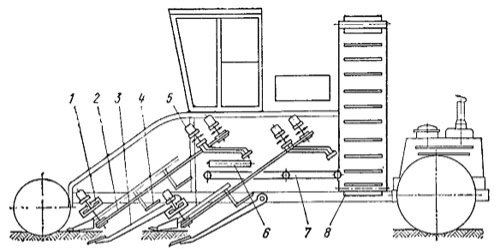

Кукурудзозбиральний комбайн КОП-1,4 «Херсонець-200» призначений для збирання кукурудзи будь-якої стадії стиглості зерна, посіяної з міжряддям 70 або 90 см квадратно- гніздовим або пунктирним способом. Агрегатують з тракторами Т-150, ТД-75, обладнаними ходозменшувачем.

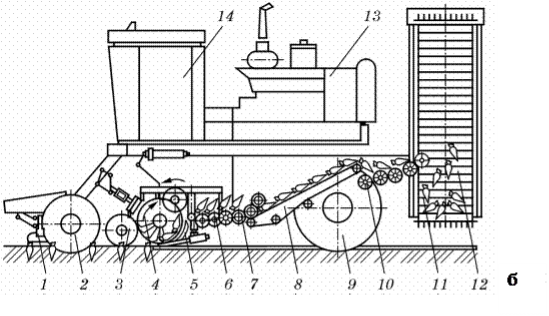

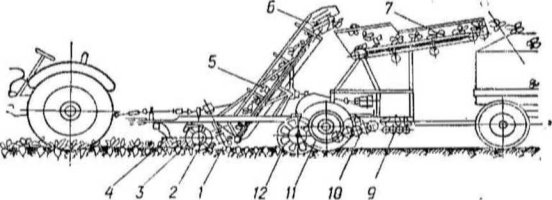

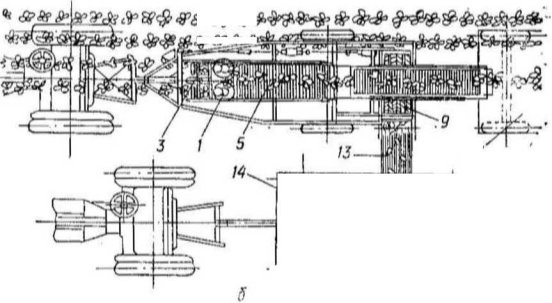

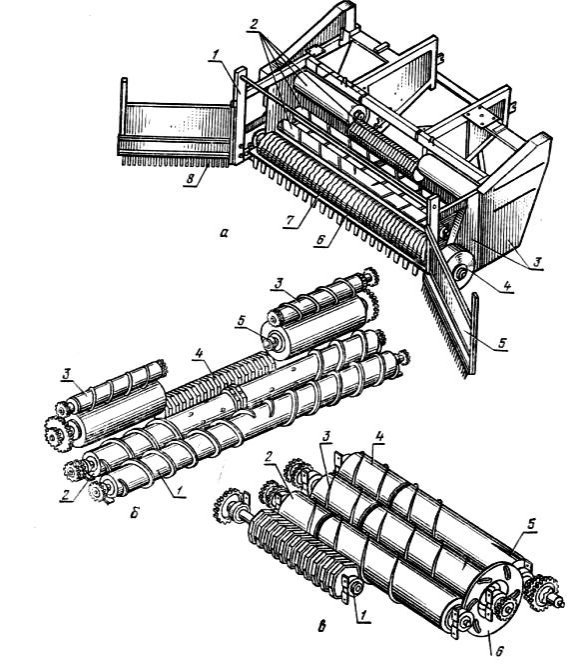

Комбайн КОП-1,4 складається {мал. 97, а) з подільників З, різального апарата 1, верхніх напрямних 2 і нижніх подавальних ланцюгів, похилювача стебел 4, подрібнювально-кидального пристрою з трубою 6, качановідривного апарата 5, качаноочис- ного пристрою, транспортера неочищених качанів 7, транспортера очищених качанів і зерна 8, шнека качанів і шнека зерна, транспортера обгорток, рами 10, ходової частини і механізму приведення в рух робочих органів від вала відбору потужності трактора.

Під час збирання кукурудзи на зерно комбайн працює так (мал. 97,6, І). Під час руху агрегату вздовж рядків подільники відокремлюють і піднімають пониклі стебла кукурудзи, а напрямні ланцюги спрямовують їх до подавальних ланцюгів, які затискують стебла і утримують у момент зрізування. Різальний апарат зрізує стебла, після чого вони підводяться подавальними ланцюгами до качановідривного апарата. В цей час по- хилювач відводить і затримує верхівки стебел, які комлевою частиною потрапляють між вальці качановідривного апарата. Вальці, обертаючись один назустріч одному, протягують стебла і утримують в момент їх подрібнення. Лопаті подрібнювана відкидають масу по трубі у транспортні засоби. Качани між вальцями не проходять, тому відриваються і падають на транспортер, а далі через скатну дошку, де вентилятор відокремлює легкі домішки, скочуються на очисний апарат. Вальці очисного апарата захоплюють і відривають обгортки качанів, що разом з вилущеним зерном потрапляють на транспортер. Через решітчасте дно транспортера зерно просівається і надходить на транспортер очищених качанів, а обгортки — в трубу, яка подає подрібнену листостеблову масу. Транспортер подає очищені качани разом із зерном у візок, причеплений ззаду комбайна.

Під час збирання кукурудзи на силос з відокремленням качанів (мал. 97,6, II), технологічний процес відбувається так, як описано вище, тільки скатну дошку переставляють в таке положення, щоб качани, обминувши очисний апарат, надходили через вивантажувальний транспортер у візок. Відповідно відключають привід від тих робочих вузлів, які не працюють (вентилятор, очисник, транспортер обгорток, зерновий шнек).

Під час збирання кукурудзи на силос без відокремлення качанів (мал. 97,6, III) качановідривні вальці замінюють бі- те.рами, які подають і утримують стебла для подрібнення.

Мал. 97. Кукурудзозбиральний комбайн КОП-1,4:

а — загальний пнгляд; б — технологічна схема; / — для збнрлния кукурудзи на силос з подрібненням початків і стебал: // — для збирання на силос з відокремленням печатній для роздільного снлосупап- ия; III — дли .збирання на .черно З очищенням І1ОЧЛТКІП иід обгорток. / — різальний апарат; 2 — напрямні ланцюги; а — подільники; 4 — похил юпач стебел; 5 — качаноиїд- рилиий апарат; б—труби; 7-—гране- портер неочнщсних качаній; tt — транспортер очищених качані»; ‘J — колесо: І(/ —■ рама з причіпною сни- цею; II — головний кард.чіипій вил.

![]()

Мал, 98. Очисник качанів.

ОПП-5;

й — загальний вигляд; б — техноло-

гічна схема: 1 — рама; 2 — підби-

рач; 3 —завантажувальний транс-

портер; 4 — скатна дошка; 5 — при-

тискний пристрій; 6 — очисні валь-

ці; 7—• транспортер обгорток: 8 —

сортувальний транспортер; 9— еле-

ватор качанів; 10 — зерновловлю

вач; 11 — ексгаустер; 12 — шнек

Приймальна камера транспортера качанів закривається спеціальним щитком, а привод відповідно виключається.

Комбайн КОП-1,4 обладнаний пристроями автоматичного захисту і контролю за роботою брального русла, силосопро- зоду, очисника, які сповіщають тракториста про неполадки, що могли трапитися під час роботи.

Механізм підіймання в транспортне положення комбайна і ■опускання в робоче, а також механізм регулювання висоти зрізання гідравлічні. •

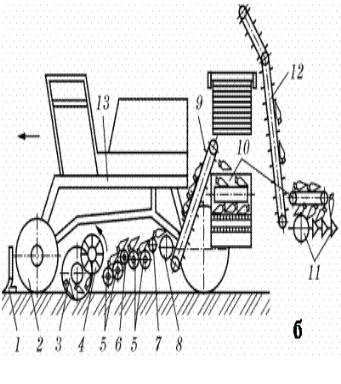

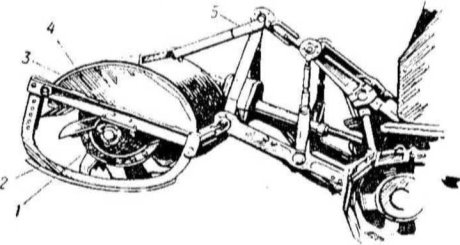

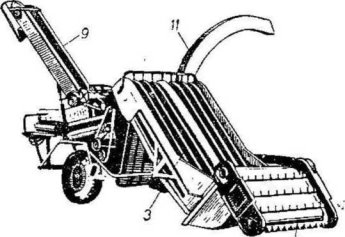

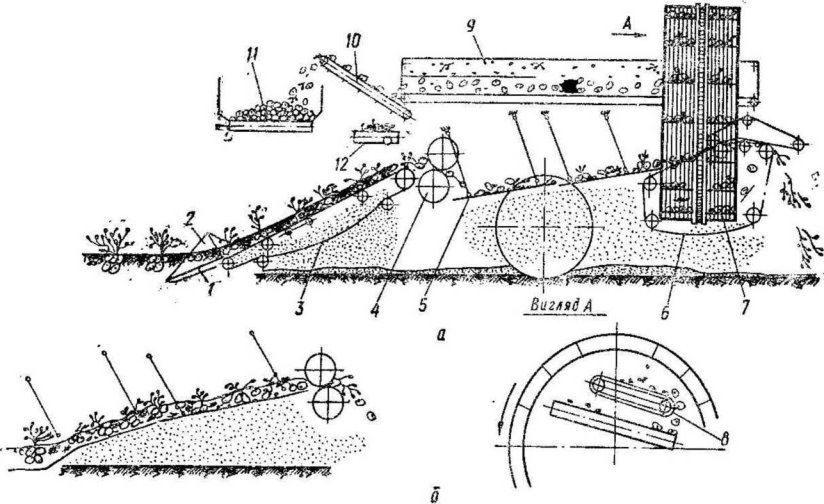

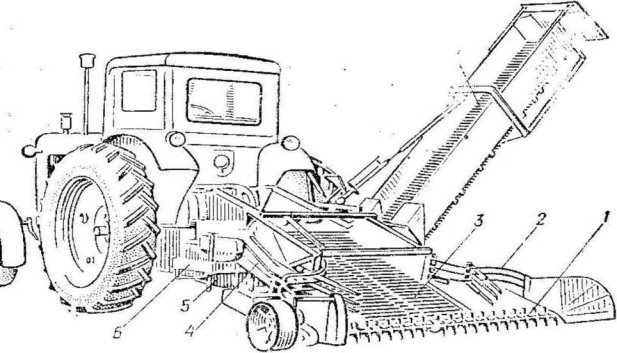

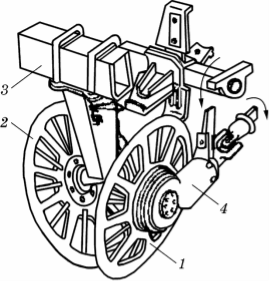

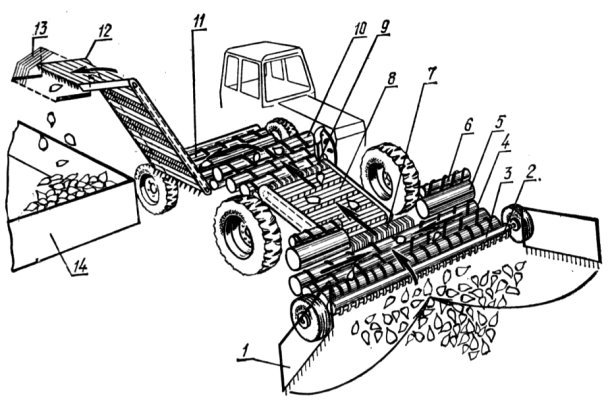

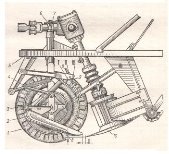

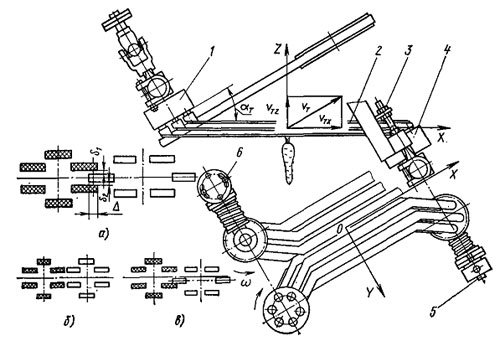

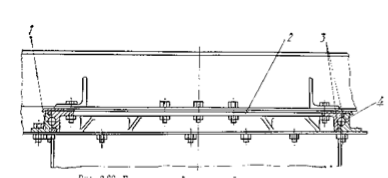

Очисник качанів кукурудзи ОПП-5 (О — очисник, П — качанів, П — напівначіпний, 5 — продуктивність у т}год) призначений для очищення на току качанів кукурудзи від обгорток та інших домішок. ' Робоча швидкість — 0,01—0,06 км/год\ агрегатують його з трактором «Беларусь», обладнаним ходозменшувачем.

Очисник (мал. 98) складається з підбирача 2, завантажувального транспортера 5, скатної дошки 4, очисних вальців 6, притискного пристрою 5, транспортера обгорток 7, сортувального транспортера 8, ексгаустера 11, елеваторів качанів 9, зерновловлювача 10, рами 1 та підіймального механізму.

Очисник працює так. Під час руху машини вздовж кагату качанів підбирач 2 захоплює качани і подає їх на завантажувальний транспортер 3, де вони розміщуються вздовж жолобів І переміщуються до очисних вальців. Біля вальців 6 роликами притискачів 5 качани притискуються до вальців 6 і переміщуються вздовж них униз. Очисні вальці, обертаючись назустріч один одному, захоплюють обгортки та інші домішки і скидають на транспортер 7. Транспортер і шнек 12 подають обгортки до ексгаустера, який видуває їх на обочину току. Очищені качани сходять на сортувальний транспортер 8, де в разі потреби їх перебирають. Неочищені качани відкидають на вальці. З транспортера 8 качани надходять на елеватор, який вивантажує їх на тік. Вилущене зерно, яке може пройти разом з обгортками, по скатній дошці сходить у зерновловлювач 10.

4. Узагальнення нових знань(4 хв)

Розкрити спектр думок по заданій темі

5. Домашнє завдання (1 хв)

Вивчити даний матеріал .Розширити свої знання по темі використавши матеріали інтернет ресурсів

ПЛАН-КОНСПЕКТ УРОКУ

ТЕРМІН ЧАСУ 2ГОД (1+1)

Тема : 50. Підготовка до роботи кукурудзозбиральних комбайнів та організація їх роботи.

Навчальна дисципліна: Сільськогосподарські машини

Урок№__47 Дата проведення __________ Група ________

Мета навчального заняття:

* продовжити вивчення методів і прийомів виконання механізованих робіт у сільському господарстві та шляхів і засобів підвищення родючості ґрунтів.

Навчальна:

* сприяти збагаченню знань учнів про сільськогосподарське виробництво;

* сприяти активізації їх розумової діяльності;

* створювати умови для встановлення зв'язку теорії з практикою, з життєвими явищами і виробничими процесами.

Розвиваюча:

* продовжити розвиток умінь, пов'язаних зі сприйняттям і аналізом джерел;

* сприяти розвитку спостережливості і самостійного осмислювання окремих зв'язків, відносин, ознак між собою;

* продовжити виховання навичок культури мовного спілкування;

Виховна:

* продовжити виховання позитивного ставлення до професії Тракторист;

* сприяти формуванню глибокого пізнавального та емоційного інтересу до сільськогосподарського виробництва;

* сприяти прояву задоволеності своєю діяльністю.

Методи навчання:

• словесний;

• дослідний;.

Форма проведення уроку: комбінована

Форма навчальної діяльності: фронтальна, групова, Індивідуальна.

Засоби навчання:

* роздатковий матеріал;

* слово викладача;

• маркер;

• дошка.

• мультимедійний проектор

• компьютер

Хід уроку:

Організаційна діяльність викладача:

1. Організаційний момент (5 хв)

Підготувати учнів до роботи

2. Цілепокладання, мотивація (5 хв)

Спонукати до активного сприйняття і осмислювання матеріалу, викликати інтерес і активність, створити творчу атмосферу колективної роботи.

Визначити тему, цілі і завдання уроку

3. Вивчення нового матеріалу(30 хв)

КОНСПЕКТ УРОКУ

50. Підготовка до роботи кукурудзозбиральних комбайнів та організація їх роботи

Перед початком роботи комбайн очищають від пилу, старого мастила, перевіряють стан рами, коліс, затяжку болтових з’єднань, зварні шви, змащують основні вузли і механізми згідно із заводською інструкцією.

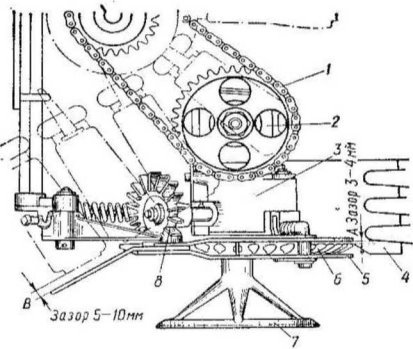

У різального апарата комбайна ККХ-3 зазор між спинкою ножа і притискними лапками встановлюють 0,6 мм, а між сегментами ножа і протирізальними пластинами — не більш як 0,5 мм. Регулюють зазор, змінюючи кількість прокладок під притискними лапками.

До подавальних ланцюгів ставлять такі вимоги: всі зірочки контура, притискні ролики і напрямні притискних планок мають лежати в одній площині; вилки натяжних планок повинні легко переміщатися в кронштейнах; натяг ланцюгів повинен бути таким, щоб не було вільного провисання.У подрібнювальному апараті старанно перевіряють затяжку болтів кріплення ножів. Під час роботи перевірку періодично повторюють, а після збирання ЗО—35 га кукурудзи ножі повертають на 180°, а коли затуплюються і ці леза, ножі знімають, гострять, а на їх місце встановлюють нові. Підготовка поля до роботи. За 2—3 дні. до початку збирання кукурудзи оглядають поле, усувають можливі перешкоди, вибирають спосіб руху агрегату, розбивають ділянку на загінки, обкошують і прокошують їх. Під час збирання кукурудзи на зерно застосовують тоновий спосіб руху; при збиранні на силос комбайнами суцільного зрізу застосовують коловий спосіб руху; комбайни рядкового зрізу рухаються тоновим способом. Розмір загінки має відповідати 2—3-денній роботі комбайна. Для повороту агрегату при тоновому способі руху прокошують поворотні смуги завширшки 20—ЗО м; коли ділянка велика і гони довгі (понад 1,5 км), роблять ще поздовжні (між загінками) і поперечні (впоперек загінки) прокоси завширшки 6—7 м для руху транспортних засобів. Бажано, щоб довгий бік загінки збігався з напрямом останнього міжрядного обробітку. Кути повороту при коловому способі руху обкошують по радіусу 10—15 м.

Для обкосів загінок використовують звичайні збиральні машини: жатки, сінокосарки тощо. На великих масивах загінки можна обкошувати самохідними комбайнами СК-5, обладнаними спедіальною жаткою ЖКН-2,6. Зрізані стебла з прокосів прибирають до початку збирання.

Організація транспортних робіт під час збирання кукурудзи. Щоб забезпечити високоякісну безперебійну роботу кукурудзозбиральних комбайнів, треба своєчасно виділити і закріпити за кожним агрегатом транспортні засоби для 'вивезення качанів і подрібненої маси. Найдоцільніше використовувати для цього автомобілі-самоскиди, тракторні саморозвантажувальні причепи і бортові автомобілі.

Для визначення потрібної кількості транспортних одиниць до комбайна можна користуватися формулою:

/ 60/’ 2Z.-60’. / \

• QA......... 4------І + + Л +

0,1/O’Q І \ 1 “ 7

' / _ . ” . . ... ,

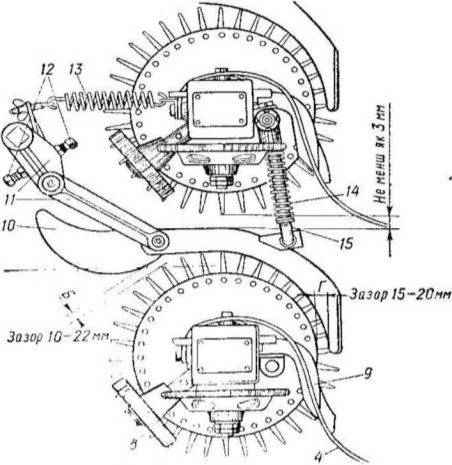

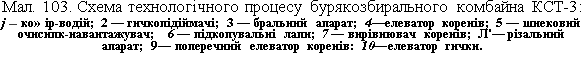

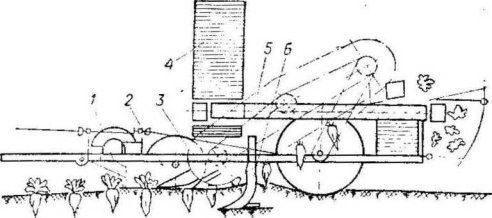

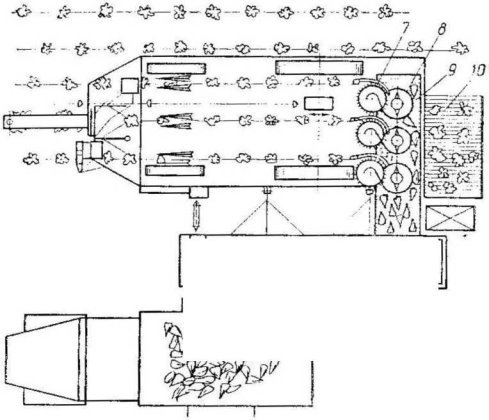

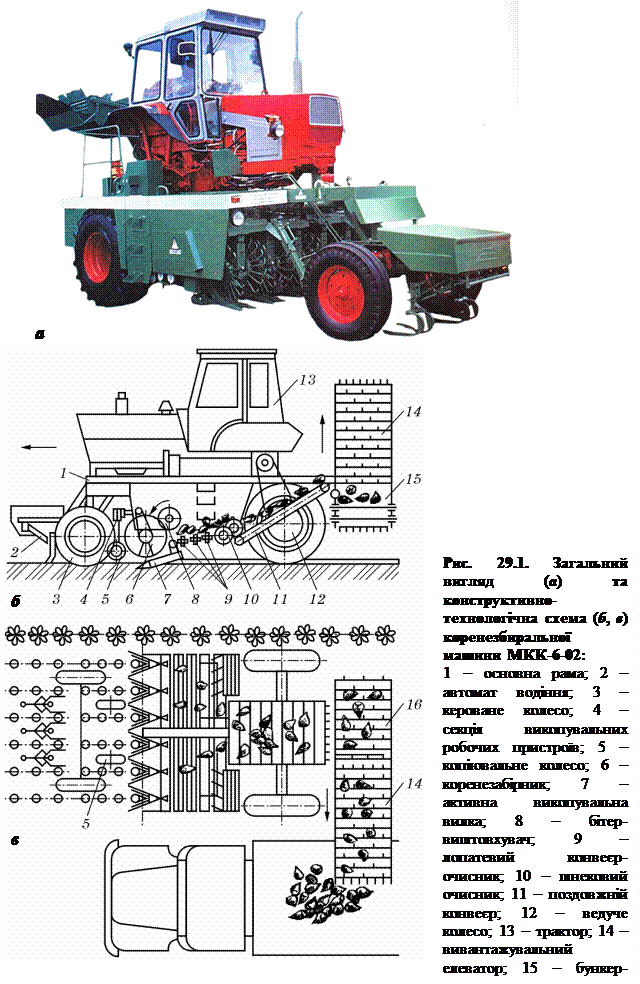

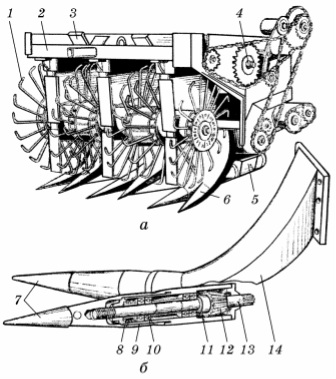

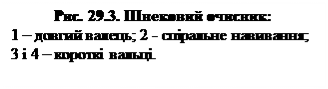

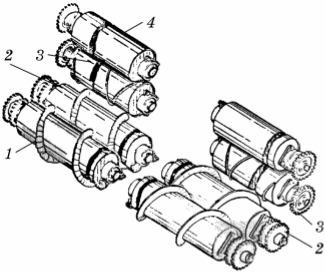

НІ)/’