Робочий зошит для виконання практичних завдань

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Новоград-Волинський політехнічний фаховий коледж

Робочий зошит

з навчальної дисципліни:

«Підйомно-транспортне устаткування»

для студентів спеціальності

131 «Прикладна механіка» (5.05050201 «Технічне обслуговування і ремонт устаткування підприємств машинобудування»)

_______ групи; варіант №______

студента__________________________________________

Перевірив викладач _______________________________________

2022

Укладач : Заінчковська Т.Д., викладач НВПФК

Рецензент:

Розглянуто і схвалено на

засіданні циклової комісії

загально- технічних і

спеціальних дисциплін

Протокол № ____

від «__» _________ 2022 р.

Голова комісії ___________

ЗМІСТ

Практична робота №1. Вибір i бракування канату…………………….3

Практична робота №2. Вибір електродвигуна і редуктора………….10

Практична робота №3. Вибір і перевірочний розрахунок гальма. .....17

Практична робота №4. Розрахунок конвеєра для заданих умов.…….24

Додаток ………………………………………………………………….39

![]()

Практична робота №1

ТЕМА: Вибір i бракування канату.

МЕТА: навчитись проводити ґрунтовний розрахунок та обирати канат

відповідно заданих умов і розрахунків; правильно користуватись

довідковою літературою.

Порядок виконання

1.Ознайомитись з таблицею 1 в додатку вибрати свій варіант i дані для розрахунків.

2. Визначитись з обранням потрібної схеми механізму.

3.Проаналізувати отриманий результат;

4. Зробити висновки.

Завдання: Розрахувати підіймальний механізм мостового електричного крана (згідно варіанту), який має вантажний гак в нормальній гаковiй підвіски типу I; вантажність GГР; висота піднімання вантажу Н; швидкість підйому вантажу VГР; режим роботи (Л,С,Т). Для бракування на поверхні канату зареєстровано задану кількість обривів дротиків. Блоки змонтовані на підшипниках кочення.

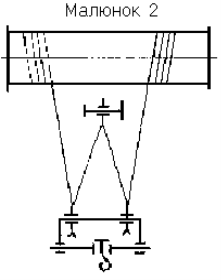

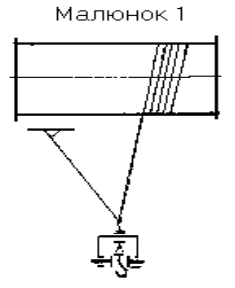

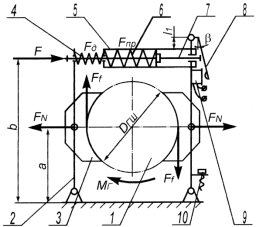

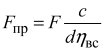

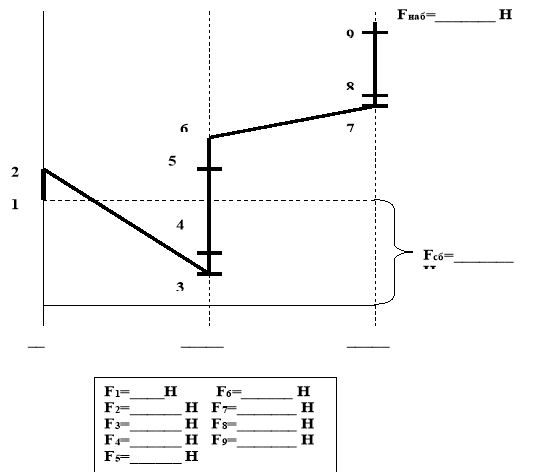

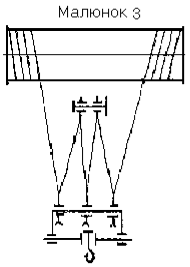

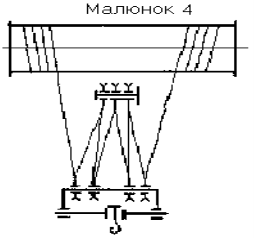

На малюнку 3 наведена схема механізму до заданих умов, на який визначається кількість несучих гілок поліспасту (на яких підвішений вантаж) ZК.

Ознайомитись з таблицею в Додатку 1; вибрати свій варіант i дані для розрахунків. Визначитись з обранням потрібної схеми механізм

Вихідні дані для розрахунку

- вантажний гак в нормальній гаковiй підвіски типу I;

- вантажність GГР = т ( кН);

- висота піднімання вантажу Н= м;

- швидкість підйому вантажу VГР= м/хв;

- режим роботи __________ ( );

- для бракування на поверхні каната зареєстровано _______ обривів дротиків;

- блоки змонтовані на підшипниках кочення;

- на малюнку 3 наведена схема механізму до заданих умов, на який визначається кількість несучих гілок поліспасту (на яких підвішений вантаж) ZК= .

Р О З Р А Х У Н О К

1.Визначення канату i вибір схеми механізму підйому.

1.1.З табл.1.1 для заданої вантажності визначаємо вид поліспасту, він складний, здвоєний, iп=___, iп =  ;

;

Zк= iп · 2 =____________. Схема №______

Таблиця 1.1

Для заданої вантажності визначаємо вид поліспата:

Вантажопідємність до 6,3 т до 16 т 16 та ≥ т

Кратність іп поліспата 2-3 2-3 4 та ≥

Барабан одинарний здвоєний

Відповідно підбираємо схему з додатку 1.2.

Додаток 1.2

Рис.3.Схеми механізмів

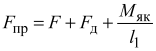

1.2.Визначаемо максимальне зусилля на одну гілку канату

де η - загальний коефіцієнт корисної дії поліспасту i блоків; η = 0,98;

Gп - сила важкості крюкової підвіски, кН, визначається׃

Gп=(0,01...0,03)GГР =_________________ кН

1.3.Розраховане розривне зусилля

Fр=Fм · Кк = ___________________ кН

Кк = _____

де Кк - коефіцієнт запасу міцності канату з табл.1.3;

Таблиця 1.3

Запаси міцності вантажопідйомних пристроїв

Пристрій |

Режим роботи |

Коефіцієнт запасу міцності канату кк |

Коефіцієнт запасу міцності призначення канату кd |

Кран |

Л – легкийС – середнійТ – тяжкий |

4,55 –5,56,5 |

182530-35 |

Лебідка |

|

5,5 |

12 |

Таль |

|

6 |

20 |

Вибір необхідно проводити так, щоб розраховане розривне зусилля FР було менше вибраного FР(ГОСТу) по таблиці 1.4.

Таблиця 1.4

Канати ЛК-Р (ГОСТ 2688-80)

Діаметр каната dк , мм |

Площа перерізу всіх проволок, мм2 |

Маса на 1000 м каната, кг |

Маркіровочна група, МПа |

|||

1470 |

1568 |

1764 |

1960 |

|||

Розривне зусилля , кН |

||||||

4,1 |

6,55 |

64,1 |

9,75 10, 8512,85 13,9014,60 15,8015,8 17,80 19,3524,0 26,30 28,7034,8 38,15 41,6041,55 45,45 49,6048,85 53,45 58,3562,85 68,80 75,1571,75 78,55 85,7576,19 81,25 89,00 97,0092,85 98,95 108,0 118,00107,00 114,5 125,55 137,0130,0 139,0 152,0 166,0155,0 166,0 181,5 198,0179,0 191,0 209,0 228,0208,0 222,0 243,5 265,5 |

|||

4,8 |

8,62 |

84,4 |

||||

5,1 |

9,76 |

95,6 |

||||

5,6 |

11,9 |

116,5 |

||||

6,9 |

18,05 |

176,6 |

||||

8,3 |

26,15 |

256,0 |

||||

9,1 |

31,18 |

305,0 |

||||

9,9 |

36,66 |

358,6 |

||||

11,0 |

47,18 |

461,6 |

||||

12,0 |

53,87 |

527,0 |

||||

13,0 |

61,0 |

596,6 |

||||

14,0 |

74,4 |

728,0 |

||||

15,0 |

86,28 |

844,0 |

||||

16,5 |

104,61 |

1025,0 |

||||

18,0 |

124,73 |

1220,0 |

||||

19,5 |

143,61 |

1405,0 |

||||

21,0 |

167,03 |

1635,0 |

||||

Канат для вантажних машин рекомендується вибрати з табл.1.5. Для даних умов i далi по ГОСТу 2688-80, (або по іншому ГОСТу і для інших умов) вибираємо стальний канат ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ діаметр канату dК= ____ мм.

Таблиця 1.5

Кількість обривів дротиків на довжині одного кроку звивки, при якому канат слід забракувати

Первісний коеф.запасу міцностіпо встановленомуПравилами відношення кd, Dб/dк |

Конструкція канатів з одним органічним сердечником |

|||||

|

|

6 х 19 = 114 |

6 х 37 = 222 |

6 х 61 = 366 |

|||

|

|

хрес- това |

одно- сторон- ня |

хрес- това |

одно- сторон- ня |

хрес- това |

одно- сторон- ня |

до 6 |

12 |

6 |

22 |

11 |

36 |

18 |

від 6 до 7 |

14 |

7 |

26 |

13 |

38 |

19 |

більше 7 |

16 |

8 |

30 |

15 |

40 |

20 |

1.4. Визначаємо дійсний запас міцності для вибраного типу канату

![]()

КК < Кк(дiйсн)

Висновок. Дійсний запас міцності вийшов більше заданого або менший заданого (необхідне підкреслити) (КК=___), а значить канат придатний до експлуатації або непридатний (необхідне підкреслити).

2.Визначення параметрів блока.

2.1.Згiдно схеми в поліспасті встановлено: ____ робочих блоки i _____ порівнювальних блоки. Визначаємо діаметр робочих блоків.

Dб = Кd · dк =__________________________ мм

Кd = ______

Допускається для барабана діаметр менше на 10-15%.

Dб = 0,85 · Кd · dк = ___________________ мм

де Кd (або е) - коефіцієнт, який залежить від режиму роботи механізму i призначення каната дивись табл.1.3.

На блоки i барабани є стандарт, дивись таблиця 1.6.

Таблиця 1.6

Діаметр барабана

Діаметр канатуdк (мм) |

|||||||||

Діаметр барабана Dб (мм) |

260 |

320 |

380 |

450 |

530 |

630 |

750 |

850 |

1000 |

Приймаємо найближчий до розрахованого діаметр блока

(D=_______мм) буде по ГОСТу Dб =________мм.

На барабани є стандарт ГОСТ 22644-77 діаметр буде визначатись з табл.3, яка находиться в додатку 1. Dб=_______ мм.

Для даної схеми три робочих блока i два порівняльних (для інших схем необхідно визначитись, чи є порівняльні блоки).

2.2. Для даної схеми визначаємо діаметр порівняльного блоку, який приймається рівним 60% ___________________ від обраного (____мм)

DПОР =_____________- мм.

2.3.Вибираємо _________________ гак в залежності від вантажності та режиму роботи механізму по довіднику [1] з табл.III.2.4. стор.297.

Для заданих умов i механізму вибираємо гак_______________ N_____ для вантажності ______ тон для ________________ (___) режиму за ГОСТом 6627-74.

2.4.Вибираємо гакову підвіску Тип _______ по довіднику з таблиці III.2.5. стор.298 в залежності від вантажності та конструкції обраного гака.

Таблиця 1.

Тип гакової підвіски

|

№п/п |

вантажопід'ємність, т |

Режим роботи |

Тип |

Діаметр каната, мм |

|

1 |

3,2 |

Т |

І |

9,2 |

|

2 |

5 |

Т |

І |

12 |

|

3 |

5 |

С |

І |

11 |

|

4 |

5 |

Л |

І |

11 |

|

5 |

8 |

Т |

І |

15 |

|

6 |

8 |

С |

І |

14 |

|

7 |

8 |

Л |

І |

13 |

|

8 |

12,5 |

Т |

ІІ |

15 |

|

9 |

12,5 |

С |

І |

17,5 |

|

10 |

12,5 |

Л |

І |

17 |

|

11 |

20 |

С |

ІІ |

17,5 |

|

12 |

20 |

Л |

І |

20 |

|

13 |

32 |

С |

ІІ |

20 |

|

14 |

32 |

Л |

ІІ |

20 |

|

15 |

50 |

С |

ІІ |

25 |

Висновок. Для даних умов вибрано правильно.

3.Бракування канату.

3.1.Для бракування канату, який знаходиться в експлуатації необхідно знайти відношення Dб/dк = _______________________________

По даному відношенню ____________ з таблиці 1.5 визначаємо допущену кількість обривів дротиків –«_____». Порівняємо з кількістю обривів, що є на поверхні канату – «_______».

____________________________________

Висновок: канат бракується i до роботи не допускається або канат відповідає вимогам і до роботи допускається (необхідне підкреслити).

Контрольні запитання.

1.З якого матеріалу виготовляють канати для кранів та підйомних машин?

2.Яким способом виготовляють проволоку для канатів?

3.Які конструкції канатів виготовляють для промисловості?

4.Які причини впливають на руйнування канатів?

5.Для чого проводиться перевірка обраного канату?

Література

1. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно- транспортных машин. Минск. Высшая школа, 1983.

2. Додонов В.П. Грузоподъемные и транспортные устройства. – М.: Машиностроение, 1984.

3. Иванченко Ф.К. Расчет грузоподъемных и транспортирующих машин. Киев. Вища школа, 1987.

Практична робота №2

ТЕМА: Вибір електродвигуна і редуктора.

МЕТА: провести ґрунтовний розрахунок; обрати електродвигун та редуктор відповідно заданих умов і розрахунків.

Порядок виконання

1.Ознайомитись з таблицею 1 в додатку вибрати свій варіант i дані для розрахунків.

2. Визначитись з обранням потрібної схеми механізму.

3.Проаналізувати отриманий результат;

4. Зробити висновки.

Завдання: Розрахувати підіймальний механізм мостового електричного крана (по завданню), який має вантажний гак в нормальній гаковiй підвіски типу I; вантажність GГР; висота піднімання вантажу Н; швидкість підйому вантажу VГР; режим роботи (Л,С,Т). Для бракування на поверхні каната зареєстровано задана кількість обривів дротиків. Блоки змонтовані на підшипниках кочення.

Р О З Р А Х У Н О К

1. Визначення параметрів барабана.

1.1.Визначаємо радіус канавки для канату на поверхні барабану, виходячи з того, що канат намотується на барабан в один шар

r = (0,6...0,7)·dк = ________________________мм

Уточнити радіус канавки на поверхні барабану по табл.2.1.

З табл. r = _________мм.

Таблиця 2.1

Розміри профіля канавок барабанів

|

Діаметр каната d, мм |

Радіус r |

Глибина h |

Крок t |

Діаметр каната d, мм |

Радіус r |

Глибина h |

Крок t |

|

7,4÷8 |

4,5 |

2,5 |

9 |

20÷21,5 |

12 |

6,5 |

24 |

|

8÷9 |

5 |

2,5 |

10 |

21,5÷23 |

12,5 |

7 |

26 |

|

9÷10 |

5,5 |

3 |

11 |

23÷24,5 |

13,5 |

7,5 |

28 |

|

10÷11 |

6 |

3,5 |

12,5 |

24,5÷26 |

14 |

8 |

29 |

|

11÷12 |

6,5 |

3,5 |

13,5 |

26÷27,5 |

15 |

8,5 |

32 |

|

12÷13 |

7 |

4 |

15 |

27,5÷29 |

16 |

9 |

34 |

|

13÷14 |

7,5 |

4,5 |

16 |

29÷31 |

17 |

9,5 |

36 |

|

14÷15 |

8,5 |

4,5 |

17 |

31÷33 |

18 |

10 |

38 |

|

15÷16 |

9 |

5 |

18 |

33÷35 |

19 |

10,5 |

40 |

|

16÷17 |

9,5 |

5,5 |

19 |

35÷37,5 |

21 |

11,5 |

42 |

|

17÷18 |

10 |

5,5 |

20 |

37,5÷40 |

22 |

12 |

44 |

|

18÷19 |

10,5 |

6 |

22 |

40÷42,5 |

23 |

13 |

48 |

|

19÷20 |

11 |

6 |

23 |

42,5÷45,5 |

25 |

14 |

50 |

Висновок. Для даних умов розраховано правильно або неправильно (підкреслити, що вірно).

1.2.Визначаємо глибину канавки на барабані

С = (0,25...0,40)·dк = __________________________- мм

1.3.Визначаємо крок нарізування канавки

S = dк + (2...3) = ___________________________ мм

з урахуванням, що канат намотується на барабан в один шар.

1.4.Канатоємнiсть барабана (тобто довжина канату).

Для даної схеми при ______________ поліспасті барабан має _______ робочих дiльницi. На кожну робочу дільницю намотується канат довжиною ![]() .

.

Для даного розрахунку

![]() = Н · iп = ____________________________ м

= Н · iп = ____________________________ м

де Н - висота підйому вантажу (м) по завданню;

iп - кратність поліспасту в п.1.1 iп = _____ (практична робота №1)

(для простого поліспасту завжди iп=2)

1.5.Визначаємо повну довжину барабана, мм.

Для одинарного поліспаста (для простого)

![]()

Для здвоєного поліспаста (для складного)

![]()

де ![]() - довжина нарізаної дільниці барабана, мм

- довжина нарізаної дільниці барабана, мм

![]()

![]()

![]() = ________________________________

= ________________________________

де ![]() - сумарна кількість витків каната,

- сумарна кількість витків каната,

![]() - кількість витків для закріплення каната;

- кількість витків для закріплення каната;

![]() = 2...3; обираємо Zкрп= _______;

= 2...3; обираємо Zкрп= _______;

![]() - кiлькiсть запасних виткiв при нижньому розташуванні вантажу;

- кiлькiсть запасних виткiв при нижньому розташуванні вантажу;

![]() = 1,5...2; обираємо

= 1,5...2; обираємо ![]() = ______;

= ______;

![]() - вiдстань мiж нарiзками в випадку здвоєних поліспастів, мм

- вiдстань мiж нарiзками в випадку здвоєних поліспастів, мм

![]() = 120...200;

= 120...200; ![]() = _______мм;

= _______мм;

![]() - довжина кінцевої (гладкої) дільниці барабана, мм

- довжина кінцевої (гладкої) дільниці барабана, мм

![]() = (2...3) · S = ___________________________ мм

= (2...3) · S = ___________________________ мм

![]() - кiлькiсть робочих виткiв

- кiлькiсть робочих виткiв

![]()

Dсер - середнiй дiаметр барабана підставляємо т в (мм):

Dсер = Dб + dк = ________________________ мм

Для заданої схеми поліспату визначаємо Lбар

Lбар= ___________________________________ мм

1.6.Визначаємо товщину стінки барабана

Для стального зварного барабану

δ = 0,01·Dб + 3 мм; або δ=1,2·dк; ________________________________

Для чавунного барабану

δ = 0,02·Dб +(6...10) мм;

δ =____________________________________ мм;

де Dб підставляється в (мм).

Матеріал барабана вибирається в залежності від режиму роботи підйомного механізму.

Призначаємо матеріал барабана сірий чавун (СЧ), так як це економічно вигідно для даного механізму i умов. Стінки барабана знаходяться в складному напруженому стані, вони працюють на згин, стиснення i кручення. Проводимо перевірочний розрахунок стінки барабана на стиснення (якщо розраховане Gсж буде більше [Gсж], то необхідно вибрати інший матеріал барабану i розрахувати знов)

![]()

[Gсж]=80 МПа для СЧ15;

[Gсж]=160 МПа для сталi 3 (зварного);

[Gсж]=190 МПа для сталi 25 (ливарного)

Fм в ньютонах з пункту 1.2; δ з пункту 4.6; S з пункту 4.3

Gсж= _________________________________________________ МПа

Висновок: мiцнiсть стiнки барабану достатня або недостатня; обгрунтувати __________________________

1.7.Визначаємо діаметр реборди барабана, мм

Dр= Dб + (1,5...2)· dк = ____________________________- мм

Dб в мм; dк в мм;

1.8.Ширина реборди визначається конструктивно;

приблизно дорівнює dк діаметру каната; hр=_________________мм.

1.9.Частота обертання барабану

nб = (Vгр · iп)/(П · Dб) =_____________________________________ об/хв

2. Вибiр електродвигуна.

2.1.Потужнiсть двигуна механізму підйому в русі, який установився з урахуванням гакової підвіски

![]()

де η - ККД поліспаста, барабана, редуктор, з табл.2.2

η = _____________-

Таблиця 2.2

ККД кранових механізмів при номінальному навантаженні при синхронній частоті обертання п=3000хв-1

|

Назва |

Тип передачі |

ККД при опорах кочення |

ККД при опорах ковзання |

|

Механізм підйому вантажу |

Зубчата циліндрична Черв'ячна |

0,8÷0,85 0,65÷0,7 |

0,75÷0,8 0,65÷0,7 |

|

Механізм руху кранів і вагонеток |

Зубчата циліндрична

Черв'ячна |

0,8÷0,9

0,65÷0,75 |

0,75÷0,85

0,65÷0,75 |

|

Механізм повороту |

Зубчата циліндрична Черв'ячна |

0,75÷0,85 0,5÷0,75 |

0,7÷0,8 0,5÷0,75 |

|

Барабан для стальних канатів |

|

0,96÷0,98 |

0,94÷0,96 |

2.2.По розрахованій потужності Рс=_______ кВт, використовуючи ГОСТи та таблицю 2.3 вибираємо ел. двигун _____________________________________, у якого Р=______ кВт, n=_______ об/хвил; з урахуванням того, що передаточне відношення механізму (Uо) повинне бути не більше _______, якщо воно буде набагато більше 50, то потрібно зменшити кількість обертів за хвилину (3000,1500,1000,750,500);

Таблиця 2.3

Двигуни серії 4А. Основні параметри по ГОСТ19523-81

|

Типорозмір двигуна |

Потужність, кВт |

Частота обертання, хв-1 |

Типорозмір двигуна |

Потужність, кВт |

Частота обертання, хв-1 |

|

4АА50А2У3 |

0,09 |

2740 |

4А160S2У3 |

15 |

2940 |

|

4АА50В2У3 |

0,12 |

2710 |

4А160М2У3 |

18,5 |

2940 |

|

4АА562У3 |

0,18 |

2800 |

4А180S2У3 |

22 |

2945 |

|

4АА56В2У3 |

0,25 |

2770 |

4А180М2У3 |

30 |

2945 |

|

4А63А2У3 |

0,37 |

2750 |

4А200М2У3 |

37 |

2945 |

|

4А63В2У3 |

0,55 |

2740 |

4А200L2У3 |

45 |

2945 |

|

4А71А2У3 |

0,75 |

2840 |

4А225М2У3 |

55 |

2945 |

|

4А71В2У3 |

1,1 |

2810 |

4А250S2У3 |

75 |

2960 |

|

4А80А2У3 |

1,5 |

2850 |

4А250М2У3 |

90 |

2960 |

|

4А80В2У3 |

2,2 |

2850 |

4А280S2У3 |

110 |

2970 |

|

4А90L2У3 |

3,0 |

2840 |

4А280М2У3 |

132 |

2970 |

|

4А100S2У3 |

4,0 |

2880 |

4А315S2У3 |

160 |

2970 |

|

4А100L2У3 |

5,5 |

2880 |

4А315М2У3 |

200 |

2970 |

|

4А112М2У3 |

7,5 |

2900 |

4А355S2У3 |

250 |

2970 |

|

4А132М2У3 |

11 |

2900 |

4А355М2У3 |

315 |

2970 |

З таблиці 2.4 вибираємо діаметр вихідного валу обраного двигуна dв = ______ мм.

Таблиця 2.4

Двигуни закриті серії 4А (ГОСТ 19523-81)

|

Тип двигуна |

Діаметр вихідного валу, dв |

|

4АА50 |

50; 56 |

|

4АА56 |

63; 65; 70; 75 |

|

4АА63 |

80; 85; 90; 95 |

3.Вибiр редуктора.

3.1.Передаточне відношення механізму

![]()

3.2.Крутний момент на валу барабана з яким з'єднується вихідний вал

![]()

де Gгр i Gп в (ньютонах), Dб в (м).

3.3.По Uо=_____ i Тб=_______ нм, використовуючи ГОСТи дивись таблицю 2.5 вибираємо стандартний двоступінчастий редуктор ____________________, у якого U =______, потужність P=________кВт.

Таблиця 2.5

Редуктори циліндричні горизонтальні двоступінчаті типу Ц2. Технічна характеристика

|

Типорозмір редуктора |

Ц2-250 |

Ц2-300 |

Ц2-350 |

Ц2-400 |

Ц2-500 |

|||

|

Передаточне число |

Частота обертання швидкісного вала, хв-1 |

Режим роботи |

Потужність на швидкісному валу, кВт |

|||||

|

Номіна-льне |

Фактич-не |

|||||||

|

50 50,94 1000 Л С Т ВТ 1500 Л С Т ВТ |

8,2 12,5 20 39 67,2 5,66 9,5 14,2 19,3 45,5 2,87 4,75 7,25 9,6 22,9 2,2 3,52 4,86 10,3 13,9 17 27,5 40 61,6 139 10,3 19,3 30,2 31,4 77 5,7 13,5 16,7 16,8 43 4,45 6,88 9,5 18,6 34,8 |

|||||||

|

25 24,90 1000 Л С Т ВТ 1500 Л С Т ВТ |

14 20 36 70,5 11,7 18,3 27,1 42,2 6,15 9,3 14,5 21,1 4,05 6,36 9,53 18,75 11,5 33 54 96 16,3 21,2 39,5 45 8,2 16,2 19,4 27,8 2,6 4,22 6,17 12,1 21,2 |

|||||||

|

40 41,34 1000 Л С Т ВТ 1500 Л С Т ВТ |

9,8 14 22 43,5 75 6,95 11,2 16,3 28,1 55 3,43 5,9 8,2 14,2 27,5 2,39 3,81 5,56 11,1 19,4 13 21 31,5 62 107 8,85 12,3 22,5 31,4 70,2 4,5 8,9 10,7 16,8 35,8 3,02 4,72 7,15 14 23,6 |

|||||||

|

31,5 32,42 1000 Л ВТ |

11,5 18 27,5 54 100 5,72 9,12 12,5 23,9 |

|||||||

|

20 19,80 1000 Л С Т ВТ 1500 Л С Т ВТ |

17 29 43,5 77 14 20,6 33,5 49,4 7,8 11,2 16,9 25 4,08 7,57 11,3 20 27,5 40 59,5 116 16,6 26,5 43,7 58,2 9,7 20 20,4 38,7 7,18 10,4 15,4 29,9 |

|||||||

|

16 16,30 1000 Л С Т ВТ 1500 Л С Т ВТ |

20 31,5 47 92 18,3 25 37,1 54,3 8,2 11,8 19,7 32,2 5,83 8,25 12,7 24,4 32,5 43 71 138 21,4 31,6 50,5 73,6 9,95 20,6 23 45,2 7,9 12,6 18,8 36,6 |

|||||||

|

12,5 12,41 1000 Л С Т ВТ 1500 Л С Т ВТ |

25 35,5 62 107,5 19,6 31,2 50,7 54,5 11,2 16,3 26,3 32,2 8,25 12,25 18,6 31,2 40,5 53 96,5 152,3 22,1 39,8 70 81 13,3 28,9 34,7 65,2 11,75 18,65 27,7 49,7 |

|||||||

Висновок. Вибір електродвигуна i редуктора відповідає умовам завдання.

Контрольні запитання.

- Які типи двигунів загального призначення можна використовувати для кранів та підйомних машин?

- Які типи двигунів спеціального призначення використовують для кранів та підйомних машин

- Які конструкції та типи редукторів використовують для промисловості?

- Для чого проводиться перевірка обраного електродвигуна і редуктора?

Література

1. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно- транспортных машин. Минск. Высшая школа, 1983.

2. Додонов В.П. Грузоподъемные и транспортные устройства. – М.: Машиностроение, 1984.

3. Иванченко Ф.К. Расчет грузоподъемных и транспортирующих машин. Киев. Вища школа, 1987.

Практична робота №3

ТЕМА: Вибір і перевірочний розрахунок гальма.

МЕТА: провести ґрунтовний розрахунок; обрати гальмівний пристрій відповідно до заданих умов і розрахунків.

Порядок виконання

1.Ознайомитись з таблицею 1 в додатку вибрати свій варіант i дані для розрахунків.

2. Визначитись з обранням потрібної схеми механізму.

3.Проаналізувати отриманий результат;

4. Зробити висновки.

Завдання: Розрахувати підіймальний механізм мостового електричного крана (по завданню), який має вантажний гак в нормальній гаковiй підвіски типу I; вантажність GГР; висота піднімання вантажу Н; швидкість підйому вантажу VГР; режим роботи (Л,С,Т). Для бракування на поверхні каната зареєстровано задана кількість обривів дротиків. Блоки змонтовані на підшипниках кочення.

[На малюнках в додатках наведені схеми механізмів, по яким визначається кількість несучих гілок поліспасту (на яких підвішений вантаж)]

РОЗРАХУНОК

1.Вибiр гальма i місце його встановлення.

1.1.Для отримання максимальних розмірів гальма його встановлюють на валу з мінімальним кружним моментом, на валу електродвигуна. В якості гальмівного шківа використовують муфту, яка з’єднує вал мотора з валом редуктора. Двохколодкове гальмо забезпечить розвантаження гальмівного вала вiд радіальних навантажень. Використовуючи ГОСТи i таблицю 3.1, вибираємо по діаметру вихідного вала (dВ=_____ мм) ел. двигуна втулково-пальцеву пружну муфту ________з зовнішнім діаметром DТ=______ мм, номінальний кружний момент ТНОМ = ________нм.

Таблиця 3.1

Муфти пружні втулочно-пальцеві по ГОСТу 21424-75

|

Діаметр отворів для вала, d, d1; мм |

Зовнішній діаметр Dт, мм |

номінальний кружний момент ТНОМ; Н·м |

|

50; 55; 65; 70 |

220 |

1000 |

|

63; 65; 70; 75 |

250 |

2000 |

|

80; 85; 90; 95 |

320 |

4000 |

|

100; 110; 120; 125 |

400 |

8000 |

1.2.Статистичний кружний момент на гальмівному валу.

η = _____ з табл.2.2 (практична робота №2).

1.3.Визначаємо гальмівний момент необхідний за правилами ТЕХНАГЛЯДУ

ТТ=ТС` · КТ = ___________________нм

де КТ - коеф. запасу який вибираємо з таблиці 3.2 для _____________ режиму (для даного завдання) КТ = ______.

Таблиця 3.2

Значення коефіцієнта запаса гальмування kт

|

Режим роботи механізму |

kт |

|

Механізм підйому вантажу: легкий середній важкий дуже важкий |

1,5 1,75 2,0 2,5 |

|

Механізм зміни вильоту |

≥ 1,5 |

1.4.Розраховуємо момент муфти

ТМ = ТНОМ · k1 · k2 = ___________________________ нм

де ТНОМ - номінальний момент, який передається муфтою (таблиця 3.1) ТНО=________Нм;

k1 - коефіцієнт, який враховує ступінь вiдповiдностi до механізму

таблиця 3.3 ; k1= ______;

k2 – коеф., який враховує режим роботи механізму з таблиці 3.3; k2= _______;

Таблиця 3.3

Значення коефіцієнтів k1 , k2

|

Найменування механізму |

k1 |

k2 при режимах |

|||

|

Л |

С |

Т |

ДТ |

||

|

Підйом |

1,3 |

1,1 1,2 1,3 1,5 |

|||

|

Рух |

1,2 |

|

|||

|

Зміна вильоту |

1,4 |

|

|||

|

Поворот |

1,4 |

|

|||

1.5.По гальмівному моменту ТТ=_____ Нм i діаметру гальмівного шківа DТ=____мм вибираємо з таблиці 3.4 ________________ гальмо з коротко ходовим електромагнітом _____________, у якого гальмуючий момент Т=_________ нм, діаметр DТ=_____мм; з таблиці 3.5.

Таблиця 3.4

Гальма колодкові з короткоходовим електромагнітом (ТКТ-гальма з електромагнітами змінного струму; ТКП-гальма з електромагнітами постійного струму)

|

Параметри |

Типовий розмір гальма |

||||

|

ТКТ-100 |

ТКТ-200/100 |

ТКТ-200 |

ТКТ-300/200 |

ТКТ-300 |

|

|

ТКП-100 |

ТКП-200/100 |

ТКП-200 |

ТКП-300/200 |

ТКП-300 |

|

|

Діаметр гальмівного шківа, мм Найбільший гальмівний момент, Нм: при ПВ=25% при ПВ=40%

при ПВ=100% (для ТКТ) Маса гальма , кг |

100 200 200 300 300

20 40 160 240 500 20 40 160 240 500 16 32 125 190 420 11 22 80 120 420 12 25 37 68 92 12,5 25 34 65 84 |

||||

Таблиця 3.5

Основні розміри гальм, мм, ТКТ та ТКП

|

Типовий розмір гальма |

L |

Н |

Е |

Т |

Вк |

Dт |

h |

|

ТКТ-100 |

336 |

240 |

130 |

125 |

70 |

100 |

100 |

|

ТКП-100 |

352 |

274 |

132 |

|

|

|

|

|

ТКТ-200/100 |

475 |

397 |

130 |

197 |

90 |

200 |

170 |

|

ТКП-200/100 |

498 |

415 |

132 |

|

|

|

|

|

ТКТ-200 |

548 |

407 |

177 |

197 |

90 |

200 |

170 |

|

ТКП-200 |

543 |

437 |

178 |

|

|

|

|

|

ТКТ-300/200 |

685 |

565 |

177 |

275 |

140 |

300 |

240 |

|

ТКП-300/200 |

675 |

577 |

176 |

|

|

|

|

|

ТКП-300 |

715 |

605 |

223 |

275 |

140 |

300 |

240 |

Вибираємо параметри гальма: кут обхвату φ =_____ град, ширина колодок В=_____мм. Приймаємо поверхні тертя з таблиці 3.6 – стрічку______________________________________________________________________________________________________________________ для стопорного гальма.

Таблиця 3.6

Допустимий тиск Р та коефіцієнт тертя f в колодкових гальмах

|

Матеріал дотикаючих поверхонь |

Р, МПа |

f |

|

|

Стопорне гальмо |

Спускне гальмо |

||

|

Чавун і сталь по чавуну |

2, 0 1,5 |

0,15 |

|

|

Сталь по сталі |

0,4 0,2 |

0,2 |

|

|

Гальмівна азбестова стрічка по чавуну та сталі |

0,6 0,3 |

0,35 |

|

|

Вальцована стрічка по чавуну та сталі |

0,6 0,4 |

0,42 |

|

1.6.Площа колодки

![]()

Кут обхвату шківа однією колодкою φ приймається в межах: φ=(60÷100)о .

В формулу підставляють дані для вибраного гальма ________________.

1.7.Зусилля притискання колодок до гальмуючого шківа

![]()

де - коефіцієнт тертя з таблиці 3.6; =_____.

1.8.Тиск між колодками i гальмуючим шківом

![]()

[p]=0,3 мПа – тиск, який допускається з таблиці 3.6.

![]()

Порівняти тиск міжтколодками і гальмуючим шківом; рк та р.

Висновок: отриманий тиск менше тиск або більше , який допускається або не допускається, а це значить, що довговічність гальма забезпечена або не забезпечена (необхідне підкреслити).

1.9.Призначаємо зазор між колодками та шківом для вибраного гальма ________ з таблиці 3.7 для DТ=______мм; е=______ мм.

Таблиця 3.7

Рекомендовані установчі зазори між колодкою та шківом

|

Діаметр шківа D, мм |

Установчий зазор ∑, мм |

|

100 |

0,6 |

|

200 |

0,8 |

|

300 |

1,0 |

|

400; 500 |

1,25 |

|

600; 700; 800 |

1,5 |

Завдання 2. Розрахунок колодкових гальм.

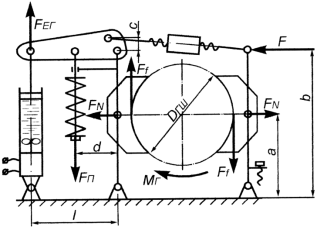

Провести розрахунки основних параметрів колодкового гальма та підібрати електромагніт (таблиця 3.7), використовуючи Fg=Fг- зусилля притискання колодок до гальмуючого шківа (з пункту 1.7); Dб – діаметр барабана; ɳм=к2 – коефіцієнт режиму роботи (з пункту 1.4); uм=іп – вид поліспату (пукт 1.1 практичних вказівок №1).

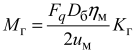

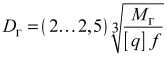

2.1.Визначаємо необхідний гальмівний момент, який дорівнює крутному моменту від сили тяжіння вантажу, що піднімається, зведений до валу двигуна з врахуванням коефіцієнту запасу гальма ![]() (рис. 3.1, а):

(рис. 3.1, а):

|

|

|

Коефіцієнт запасу гальмування вибирають залежно від режиму роботи та класифікації механізму, ![]() .

.

|

|

Діаметр гальмівного шківа в мм визначається в залежності від гальмівного моменту

|

|

|

де ![]() – допустимий питомий тиск між фрикційною накладкою і гальмівним шківом,

– допустимий питомий тиск між фрикційною накладкою і гальмівним шківом, ![]() ;

;![]() – коефіцієнт тертя між фрикційною накладкою та гальмівним шківом,

– коефіцієнт тертя між фрикційною накладкою та гальмівним шківом, ![]() .

.

Розрахунковий діаметр заокруглюють до стандартного значення.

Визначимо силу тертя між колодкою та гальмівним шківом (для двоколодкового гальма) із відношення:

|

|

|

Сила натискання колодки на шків

|

|

|

Визначимо необхідну силу на кінці важіля із умови рівноваги моментів:

|

|

|

де ![]() і

і ![]() – розміри плеч важіля, наближено приймаються:

– розміри плеч важіля, наближено приймаються:![]() ;

; ![]() .

.

Знайдемо потрібні розміри колодок (рис.3.1, б).

Висота колодки ![]() , що відповідає куту обхвату колодкою гальмівного шківа

, що відповідає куту обхвату колодкою гальмівного шківа ![]() .

.

Ширина колодки:

|

|

|

Для колодкового гальма з електромагнітом типу МО (рис. 3.2, а) визначимо необхідний момент електромагніту, Нм

|

|

|

де ![]() – радіальний зазор між колодкою і шківом,

– радіальний зазор між колодкою і шківом, ![]() ;

;![]() – ККД важільної системи,

– ККД важільної системи, ![]() ;

;![]() – кут повороту якоря електромагніту в рад.,

– кут повороту якоря електромагніту в рад., ![]() .

.

Із таблиці 3.8 вибирається електромагніт типу МО та його розміри і параметри:

табличний момент ![]() ; плече штока

; плече штока ![]() ; момент сили від маси якоря

; момент сили від маси якоря ![]() ; кут повороту

; кут повороту ![]() .

.

Потрібна розрахункова сила основної замикаючої пружини ![]() , буде:

, буде:

|

|

|

де ![]() – сила допоміжної пружини,

– сила допоміжної пружини, ![]() .

.

Для колодкового гальма з електрогідроштовхачем (рис. 3.1, б) визначимо силу замикаючої пружини

|

|

|

де ![]() і

і ![]() – плечі,

– плечі, ![]() ;

; ![]() .

.

Необхідна тягова сила на штоці електрогідроштовхача при розмиканні колодок буде:

|

|

|

де ![]() – плече електрогідроштовхача.

– плече електрогідроштовхача.

Таблиця 3.8

Характеристики електромагнітів змінного струму

|

|

|

|

|

|

|

|

|

|

|

350 |

125 |

50 |

19000 |

550 |

0,08 |

0,06 |

|

КМТ4А |

700 |

240 |

50 |

38000 |

1700 |

0,14 |

0,08 |

|

КМТ6А |

1150 |

460 |

60 |

85000 |

3000 |

0,25 |

0,12 |

|

КМТ7А |

1400 |

520 |

80 |

110000 |

3500 |

0,35 |

0,14 |

|

МО-100Б |

550 |

50 |

7,5 |

2100 |

400 |

0,30 |

0,02 |

|

МО-200Б |

2000 |

360 |

5,5 |

4000 |

650 |

0,05 |

0,04 |

Якщо постійна часу об'єкта управління значно більше постійних часу ЕМВМ (Те, Т1, Т2), то його передатна функція може бути представлена безінерційною підсилювальною ланкою:

Контрольні запитання.

Яка класифікація гальм для кранів та підйомних машин?

Які типи гальм використовують для кранів та підйомних машин?

Які конструкції та типи гальм використовують для промисловості?

Для чого проводиться перевірка обраного гальма?

В чому полягає принцип регулювання гальм?

Література

1. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно- транспортных машин. Минск. Высшая школа, 1983.

2. Додонов В.П. Грузоподъемные и транспортные устройства. – М.: Машиностроение, 1984.

3. Иванченко Ф.К. Расчет грузоподъемных и транспортирующих машин. Киев. Вища школа, 1987.

Практична робота №4

ТЕМА: Розрахунок конвеєра для заданих умов.

МЕТА: провести ґрунтовний розрахунок; обрати елементи конвеєра відповідно заданих умов .

Порядок виконання

1.Ознайомитись з таблицею 1 в додатку вибрати свій варіант i дані для розрахунків.

2. Визначитись з обранням потрібної схеми механізму.

3.Проаналізувати отриманий результат;

4. Зробити висновки.

Завдання: Розрахувати круто похилий конвеєр, який має стрічку (по завданню), для транспортування вантажу (по завданню) на відстань (по горизонталі). Продуктивність конвеєра Q т/г, кут нахилу β°. Максимальний розмір шматка амах ,мм. Висота підйому вантажу Н. Робота та режим роботи по завданню дивись Додаток 2.

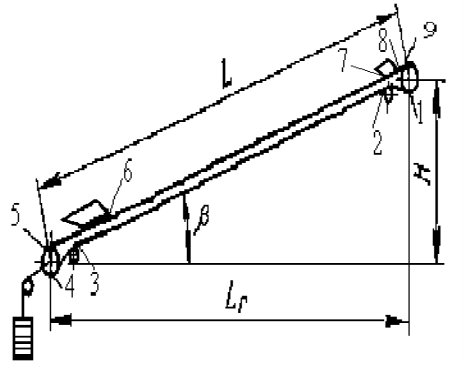

РОЗРАХУНОК КРУТОПОХИЛОГО КОНВЕЄРА за такими даними׃

Розрахувати круто похилий конвеєр, який має стрічку з перегородками, для транспортування дрібно кускової сухої глини (несортованої) на відстань Lr=____ м (по горизонталі). Продуктивність конвеєра Q=______ т/г, кут нахилу β=40°. Максимальний розмір шматка амах=_____ мм. Висота підйому (розраховується далі) вантажу Н≈______ м.

Робота — __________________, режим роботи — ___________________.

Рис.1. Крутопохилий конвеєр

З таблиці 4.1 для ______________________________________ щільність (насипна) ρ= ____т/м3, кут натурального нахилу в покої φ=_______°.

Таблиця 4.1

Характеристика властивостей насипних вантажів

|

Найменування вантажу |

Насипна щільність, т/м3 |

Кут відкосу, град. |

Коефіцієнт тертя в стані спокою |

||

|

в спокою |

в русі |

по сталі |

по гумі |

||

|

Руда крупнокускова |

1,7÷2 |

45 |

0,8÷1 |

||

|

Антрацит дрібнокусковий |

0,8÷0,95 |

45 27 |

0,84 0,61 |

||

|

Вапно порошкоподібне |

1,57 |

40 30 |

|

||

|

Вугілля середньокускове |

1÷1,1 |

|

|

||

|

Сіль технічна |

0,72÷1,28 |

40 35 |

0,49÷1,2 0,63 |

||

|

Щебінь середньокусковий |

1,2÷1,8 |

45 35 |

0,47÷0,53 |

||

|

Руда дуже крупна |

1,7÷2 |

45 |

0,8÷1 |

||

|

Шлак кам'яновугільний |

0,6÷1,0 |

35 50 |

0,4÷1,19 0,46÷0,66 |

||

|

Пісок сухий |

1,4÷1,65 |

45 30 |

0,32÷0,7 0,46 |

||

|

Цемент |

1,0÷1,8 |

40 30 |

0,8÷0,65 0,64 |

||

Швидкість транспортування приймаємо V =___ м/с з таблиці 4.2.

Таблиця 4.2

Орієнтовна швидкість стрічки при транспортуванні вантажу

|

Транспортуючий вантаж |

Швидкість стрічки, м/с |

|

Руда крупнокускова |

1,3 |

|

Антрацит дрібнокусковий |

1,0÷2,5 |

|

Вапно порошкоподібне |

1,6 |

|

Вугілля середньокускове |

1,0÷2,5 |

|

Сіль технічна |

1,0÷2,5 |

|

Щебінь середньокусковий |

1,3 |

|

Руда дуже крупна |

1,0÷2,0 |

|

Шлак кам'яновугільний |

1,0÷2,0 |

|

Пісок сухий |

1,3 |

|

Цемент |

1,3 |

По формулі (4.1) визначаємо ширину стрічки:

В=![]() ; В= (м). (4.1)

; В= (м). (4.1)

тут коефіцієнт k1≈_____ приймаємо з таблиці 4.3 для кута натурального нахилу вантажу φ=____° і кута нахилу конвеєра ρ=_____°.

Таблиця 4.3

Коефіцієнт k1 при куті нахилу бокових роликових роликоопор 30о

|

Кут нахилу конвеєра, град. |

Кут нахилу вантажу в спокою, град |

|||

|

30 |

35 |

40 |

45 |

|

|

20 |

230 250 270 300 |

|||

|

30 |

225 240 260 280 |

|||

|

40 |

215 230 245 270 |

|||

|

50 |

205 215 230 255 |

|||

|

60 |

190 200 210 240 |

|||

Розмір типового шматка несортованого вантажу, який транспортується з таблиці 4.4

Таблиця 4.4

Класифікація насипних вантажів по величині кусків

Найменування вантажу |

Розмір типових кусків, мм |

Приклади вантажу |

Дуже крупнококусковий |

а'>320 |

Камні при добуванні вибухом |

Великокусковий |

320≥а'>160 |

Руда |

Середньокусковий |

160≥а'>60 |

Кам'яне вугілля |

Мілкокусковий |

60≥а'>10 |

Щебінь |

Крупнозернистий |

10≥а'>2 |

Гравій мілкий |

Мілкозернистий |

2≥а'>0,5 |

Пісок крупний |

Порошкоподібний |

0,5≥а'>0,005 |

Пісок мілкий |

Пилевидний |

0,05≥а' |

Цемент |

а'=0,8·амах=__________________ мм.

З таблиці 4.5 вибираємо в якості тягового органа гумову ткану стрічку загального призначення типа ____ с класом міцності ________________________________________________________________________________________________________________________________________________.

Таблиця 4.5

Гумотканеві конвеєрні стрічки (ГОСТ 20-76)

|

Тип |

Найменування |

Вид |

Температура транспортуючого матеріалу та навколишнього середовища, оС |

|||

|

від |

до |

|||||

|

1 |

Транспортування високоабразив-них крупнокускових (куски розміром до 500мм) вантажів |

Загального призначення Морозостійка |

1

1М |

А, Б

В |

-45 60

-60 60 |

|

|

2Р |

Транспортування абразивних середньокускових (куски розміром до 350мм) вантажів Транспортування крупнокуско-вого вугля (куски розміром до 700мм) та породи (куски розміром до 500мм) підземними конвеєрами вугільних шахт |

Загального призначення

Морозостійка Негорюча для вугільних шахт |

2Р

2РМ 2РШ |

А, В, В

В Г, Ш |

-45 60

-60 60 -25 60 |

|

|

2 |

Транспортування абразивних, малоабразивних та неабразивних середньо- і мілкокускових ванта-жів (куски розміром до 150мм)

Транспортування середньокус-кового вугля (куски розміром до 500мм) та породи (куски розміром до 300мм) підземними конвеєрами вугільних шахт |

Загального призначення

Морозостійка Підвищеної теплостійкості Теплостійка

Харчова Негорюча для вугільних шахт |

2

2М 2ПТ

2Т

2П 2Ш |

Б, В, С

В С

С

С Г, С |

-45 60 -25 60 -60 60 Не біль- ше 200 не біль- ше 100

-25 60 -25 60 |

|

|

3 |

Транспортування малоабразив-них та неабразивних мілкокус-кових (куски розміром до 80мм) сипучих і штучних вантажів |

Загального призначення

Харчова |

3

3П |

В С

С |

-45 60 -25 60

-25 60 |

|

|

4 |

Транспортування мілкокус-кових (куски розміром до 80мм) сипучих і мілкоштучних вантажів |

Загального призначення

Харчова |

4

4П |

С

С |

-25 60

-25 60 |

|

З таблиці 4.6 вибираємо стрічку шириною B=650 мм с п'ятьма тяговими прокладками міцністю 55 Н/мм, що відповідає (див. табл. 4.7) марці тканини прокладок БКНЛ-65.

Таблиця 4.6

Кількість тягових тканинних прокладок гумотканинних конвеєрних стрічок (ГОСТ20-76)

|

Ширина стрічки, мм |

Тип стрічки |

|||||||||||||||

|

1 |

2Р |

2 |

3 |

4 |

||||||||||||

|

Номінальна щільність прокладок на 1мм ширини, Н/мм |

||||||||||||||||

|

400 |

300 |

200 |

400 |

300 |

200 |

150 |

200 |

150 |

100 |

55 |

100 |

55 |

100 |

55 |

||

|

100;200 |

3;4 1;2 1;2 |

|||||||||||||||

|

300;400 |

3 3÷5 3÷5 1;2 1;2 |

|||||||||||||||

|

500 |

3 3÷5 3÷5 1;2 1;2 |

|||||||||||||||

|

650 |

3÷4 3÷ 5 3÷5 3÷4 3÷6 1;2 1;2 |

|||||||||||||||

|

800 |

3÷6 3÷5 3÷6 3÷6 3÷6 3÷6 3÷ 8 3÷8 3÷5 3÷8 1;2 1;2 |

|||||||||||||||

|

1000 |

3÷6 4÷6 3÷5 2÷6 3÷6 3÷8 3÷6 3÷8 3÷ 8 3÷8 3÷6 3÷8 1;2 1;2 |

|||||||||||||||

|

1200 |

3÷6 3÷6 4÷6 4÷6 3÷8 4÷7 4÷8 4÷7 4÷8 3÷ 8 3÷8 3÷6 3÷8 1;2 1;2 |

|||||||||||||||

|

1400 |

4÷7 4÷6 4÷6 4÷8 4÷8 5÷8 5÷8 5÷8 5÷8 4÷ 8 4÷8 4÷6 4÷8 1;2 1;2 |

|||||||||||||||

|

1600 |

4÷8 4÷6 5÷8 5÷8 5÷8 5÷8 4÷ 8 4÷8 4÷8 |

|||||||||||||||

|

2000 |

4÷8 5÷6 5÷8 5÷8 5÷8 5÷8 4÷ 8 4÷8 4÷8 |

|||||||||||||||

|

2500 |

4÷6 4÷6 4÷6 4÷ 6 4÷8 |

|||||||||||||||

Таблиця 4.7

Тканина, яка використовується для виготовлення конвеєрних стрічок (ГОСТ20-76)

|

Щільність тканини по основі, Н/мм |

Марка тканини із ниток |

|

|

комбінованих |

поліамідних |

|

|

65 |

БКНЛ-65; БКНЛ-2 |

|

|

100 |

БКНЛ-100 ТК-100; ТА-100 |

|

|

150 |

БКНЛ-150 ТК-150; ТА-150 |

|

|

200 |

ТК-200 |

|

|

300 |

ТК-300; ТА-300 |

|

|

400 |

ТК-400; ТА-400 |

|

Максимально допустиме робоче навантаження тягової прокладки (див. таблиця 4.8) kp=____ Н/мм, з товщиною гумових обкладок класу міцності ____ (див.табл.4.9) робочої поверхні δр=___мм, неробочої поверхні δн=____мм.

Таблиця 4.8

Максимально допустиме робоче навантаження тягових тканинних прокладок гумотканинних конвеєрних стрічок (ГОСТ20-76)

|

Вид стрічки |

|

Число тягових прокла-док, z |

Максимально допустиме робоче навантаження тягової прокладки при номінальній щільності прокладки, Н/мм |

|||||

|

Кут установки конвеєра, град. |

400 |

300 |

200 |

150 |

100 |

55 |

||

|

Загального призначення, морозостійка, харчова, негорюча для вугольних шахт |

До 10

|

До 5

До 5

|

50 36 25 18 12 7 45 32 22 16 11 6 45 30 20 15 11 6 40 30 20 15 10 5,5 |

|||||

|

Теплостійка |

Любий |

Любе |

30 20 15 10 5,5 |

|||||

|

Підвищеної теплостійкості |

Любий |

Любе |

15 10 7,5 5 2,8 |

|||||

Таблиця 4.9

Товщина зовнішніх обкладок гумотканинних конвеєрних стрічок (ГОСТ20-76)

|

Товщина обкладок робочих поверхней, δр |

||||||

|

Умовне позначення стрічки |

Клас щільності гуми |

|||||

|

А |

В |

В |

Г |

С |

||

|

1 6; 4,5 8; 6; 4,5 |

||||||

|

1М 6; 4,5 |

||||||

|

2Р 6; 4,5 8; 6; 4,5 6; 4,5 |

||||||

|

2РМ 6; 4,5 |

||||||

|

2РШ 6; 4,5 6; 4,5 |

||||||

|

2 8; 6; 4,5; 3 6; 4,5; 3 32 |

||||||

|

2М 6; 4,5; 3 |

||||||

|

2ПМ 10; 8; 6 |

||||||

|

2Т 4; 5; 3 |

||||||

|

2П 3 |

||||||

|

2Ш 4; 5; 32 4; 5; 32 |

||||||

|

3 2 3; 2 |

||||||

|

3П 3; 2 |

||||||

|

4 3; 2; 1 |

||||||

|

4П 3; 2; 1 |

||||||

|

Товщина обкладок неробочих поверхней, δн |

||||||

|

δр |

δн |

|||||

|

4,5 і > 2 3 і < 1 |

||||||

Позначення стрічки:

«_________________________________________________________» ГОСТ 20-76.

Допускаємо мінімальна ширина стрічки: Вmin=2·а'+200; (4.2)

Вmіn=2·а'+200=_______________________- мм. ____< _____.

Товщина конвеєрної стрічки згідно формули:

δ=z ·δп.т +δр =_______________________ мм. (4.3)

Де δп.т=______ мм (табл. 4.10);

Таблиця 4.10

Товщина тканинних прокладок гумотканинних конвеєрних стрічок (ГОСТ20-76),мм

|

Номінальна щільність прокладки, Н/мм |

Тягові прокладки з гумовою прокладкою |

Тягові покладки без гумової прокладки, із комбінованих ниток δп.т |

|

|

Із синтети-чних ниток |

Із комбіно-ваних ниток |

||

|

400 |

2,0 |

|

|

|

300 |

1,9 |

|

|

|

200 |

1,4 |

|

|

|

150 |

1,3 1,9 |

1,6 |

|

|

100 |

1,2 1,6 |

1,3 |

|

|

55 |

|

1,15 |

|

δр=____ мм (см. табл. 4.9).

Погонна маса стрічки визначається за формулою:

qл =1,1· В·(δ +0,8·hп·δп· 1/tп) (4.4)

tп – відстань між перегородками; (tп = 200÷ 600мм).

qл= __________________________________ кг/м при висоті перегородки hп=____мм, товщині δп=___ мм, крок перегородок (см. табл.4.11 для стрічки с двома перегородками), tп=_____ мм.

Таблиця 4.11

Розміри плоских стрічок із перегородками, мм

|

Число перегородок |

Ширина стрічки |

Ширина перегородки |

Відстань від борта стрічки до крайньої перегородки |

Ширина доріжки між перегород-ками |

Висота перегоро-дки, hп |

|

1 |

400÷500 |

280÷380 |

60 |

|

100÷150 |

|

2 |

650÷800 |

240÷315 |

60 |

50 |

100÷200 |

|

3 |

1000÷1400 |

225÷350 |

63 |

50 |

100÷200 |

По формулі (4.5) погонна маса вантажу визначатиметься:

q=Q/(3,6·V) =________________ кг/м. (4.5)

Відстань ℓр між роликоопорами робочої вітки конвеєра приймається 1÷2 м; холостої вітки ℓх -1÷2 м.

Приймаємо крок роликових опор робочої гілки ℓр=____ м, холостої гілки ℓх=___ м. Погонна маса обертаючих частин роликових опор робочої гілки (яка має жолобчату форму перерізу при k=____) по формулі (4.6) :

qpр =(10·В+k)/ ℓр (4.6)

qpр = ______________________________________ кг/м;

те ж на холостій гільці (яка має переріз плоскої форми при k=3) по формулі (4.7)

qхр =(10·В+k)/ ℓх (4.7)

qхр =______________________________________ кг/м

Тягова сила конвеєра, згідно формули (4.8) , с урахуванням опору на завантажувальному пункті

Fo=[w Lг (q + qк) ± q H]g kк + Fпoгp= ____________________________________________________________________ (H).

Де коефіцієнт опору руху приймається в межах (0,015÷0,03); для розрахунку вибираємо w=_____; погонна маса рухомих частин конвеєра згідно (4.4), (4.6) и (4.7)

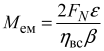

![]()

висота підйому вантажу

H = L· tgβ=__________________________ м;

коефіцієнт kк= ______________________________;

опір в пункті завантаження визначаємо по формулі (4.8):

Fпoгp=Q·g·v/36 (4.8)

Fпoгp= ____________________≈____ H

Потужність привода згідно (4.9) та (4.10)

Р= k Fоv/(103 ηбар η) = _________________________________ кВт. (4.9)

В останній формулі коефіцієнт k приймаємо рівним 1,35; Fо – уточнена тягова сила конвеєра приймаємо 9070Н; ɳ - коефіцієнт корисної дії передач від двигуна до приводного валу приймається 0,96; коефіцієнт корисної дії (ККД) барабана ηбар визначаємо по формулі (4.10):

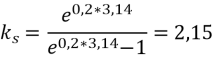

ηбар=1/(1+ωб·(2·ks-1), ________________________________________ (4.10)

де ωб - коефіцієнт опору барабана, приймається 0,03÷ 0,05;

ks - розраховується по формулі (4.11):

ηбар=_______

при ks= (4.11)

(4.11)

де f – коефіцієнт щеплення барабана стрічкою; таблиця 4.12;

a – кут обхвату барабана стрічкою; а=π=3,14.

Таблиця 4.12

Значення коефіцієнта щеплення між гумовою стрічкою та барабаном

|

Матеріал зовнішнього шару барабана |

Вологість навколишнього середовища |

Коефіцієнт щеплення, f |

|

Чавун, сталь |

Дуже вологе Вологе Сухе |

0,1 0,2 0,3 |

|

Дерево, гума |

Дуже вологе Вологе Сухе |

0,15 0,25 0,4 |

визначеному по формулі (4.11) при коефіцієнті зчеплення барабана зі стрічкою f=___ і куті обхвату стрічкою барабана α=180°=π рад.; коефіцієнт опору барабана ω=___; коефіцієнт корисної дії (ККД) передачі η=____ вибраний з умови, що в приводі конвеєра буде встановлений ________________ редуктор. З таблиці 2.5 даних методичних вказівок вибираємо електродвигун з підвищеним пусковим моментом типу __________________ потужністю ______ кВт при частоті обертання п =_______ хвил.-1.

З фоpмули (4.12) максимально статистичний натяг стрічки:

Fmах=ks·Fо, (4.12)

Fmах=_______________________________ Н.

По формулі (4.13) перевіримо міцність стрічки.

z>zmіn=![]() (4.13)

(4.13)

Потрібна кількість тягових прокладок z=__________________________, що відповідає або не відповідає (необхідне підкреслити) раніш обраному числу тягових прокладок в стрічці. Міцність стрічки забезпечена або незабезпечена(необхідне підкреслити) .

По формулі (4.13) визначаємо найменший діаметр приводного барабана

Dп.б= k·z (4.13)

Dп.б=______________ мм, де k—коефіцієнт, який вибраний з табл. 4.13, згідно якої

kmin= _____. Приймаємо k=____.

Таблиця 4.13

Найменше значення коефіцієнта k для визначення діаметра приводного барабана

|

Назва тканини тягових прокладок гумової стрічки |

k |

|

БКНЛ-65; БКНЛ-65-2 |

125 |

|

БКНЛ-100; ТА-100; ТК-100 |

140 |

|

БКНЛ-150; ТА-150; ТК-150 |

150 |

|

ТК-200; ТЛК-200 |

160 |

|

ТА-300;ТК-300; ТЛК-300; МЛК-300 |

200 |

|

ТА-400;ТК-400; ТЛК-400/120; МЛК-400/120 |

250 |

Приймаємо діаметр барабана із стандартного ряду по ГОСТ 22644—77 (160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500), який дорівнює

D п.б=_____ мм.

По формулі (4.14) перевіримо вірність вибору діаметра приводного барабана:

D п.б≥![]() (4.14)

(4.14)

D п.б=_____ м>____________________________________ м, дійсно умова (4.14) забезпечена або не забезпечена (необхідне підкреслити).

Визначаємо тягове зусилля конвеєра методом обходу по його контуру. Розіб’ємо трасу конвеєра на окремі дільниці, пронумеруємо їх границі згідно схеми конвеєра. Визначимо натяг стрічки в різних точках траси конвеєра. Обхід почнемо з точки 1, натяг стрічки в який позначимо F1.

У відповідності з формулою (4.15) натяг стрічки в точці 2.

Опір на холостій гілці в точці 2 при набіганні на опорний ролик

F2=F1+Fпов=F1+Fнаб(kп-1)=F1+F1(1,03-1)=1,03F1 (Н); (4.15)

Натяжіння стрічки на дільниці 2-3 холостої гілки (див.4.16)

F2-3=ωg(qхрLх + qтLхг) - qт g Нх=_________________________________________ (Н);

Натяжіння стрічки в точці 3 збігання з опорного ролика

F3=F2+F2-3=1,03F1 - 1285 (Н);

Натяжіння стрічки в точці 4

F4=F3+Fпов=F3+F3(1,03-1)=1,05F3=1,03(1,03F1 – 1285 )=1,06F1 – __________ (Н);

F5=F4 + Fпов = F4 + F4(k-1)=F4 + F4(1,05-1)=1,05F4=1,05(1,06F1 – _____)= 1,12F1 –_______(Н);

F5-6=Fзагр=Fпогр + Fл = __________________ Н;

Формула (4.17): Fл=50· ℓ.

Опір від направляючих бортиків завантажувального лотка довжиною ℓ=2 м - довжина лотка

Fл=_______________________(Н);

Натяжіння стрічки в точці 6

F6=F5+F5-6=1,12F1 - ________________ =1,12F1 - ___________ Н;

Опір на дільниці 6-7 формула (4.18)

F6-7= Fг=ωg[(q + qт )Lгг + qрр Lг] ±(q + qт ) g Нх

(4.19) qрр =_____ кг/м (див. раніше);

Lгг=L –2 –2=_________________м; Нг≈Н=___ м;

F6-7= ________________________________________________________________ Н;

Опір в точці 7 від плугового розвантажувача (4.20)

Fп р≈(27...36)·q·B=__________________________________;

Fп р=__________- Н;

Натяжіння стрічки в точці 7.

F7 =F6 + F6-7=1,12F1 + ______________=1,12F1 + ____________ Н

Опір на дільниці 7-8 в точці 8 (4.20)

F7-8=Fп р =___________ Н ;

F8=F7+F7-8=1,12F1 + _________________= 1,12F1 + 2839,73 Н

qрк=(qл + qрр)=____________________ кг/м;

Опір на прямолінійній порожній дільниці робочої гілки конвеєра (4.21)

Fп=qрк · g · ω· Lпг =__________________________ Н;

Натяжіння стрічки в точці 9

F8-9=Fп=_______ Н

F9= F8+F8-9=1,12F1 + __________ = 1,12F1 +_____________Н;

Fнаб=F9 + F9(kn-1)=F9 + F9(1,03-1)=1,03F9= =1,03(1,12F1+_________)=1,16F1+ _____ H;

Fнаб=Fcб·efα = F1 · efα =F1 * e0,25*3,5 =2,4F1; 1,16F1+ 3044,1 =2,4F1;

F1 = ______ H;

Fcб = F1

Визначаємо на тяжіння стрічки в усіх точках траси конвеєра:

F2 =______________________ Н;

F3 =_______________ =_________________________________ Н;

F4 =_______________________________________________________ Н;

F5 =_______________________________________________________ Н;

F6= _______________________________________________________ Н;

F7= _______________________________________________________ Н;

F8=________________________________________________________ Н;

F9= ________________________________________________________ H

Fнаб= __________________________________ H;

Будуємо графік натягування стрічки

Рис.2. Графік натягування стрічки конвеєра

Довжину барабана (див. табл. 4.14) приймаємо рівною Lп.б=B+100=___________ мм,

Таблиця 4.14

Довжина барабана для гумотканинних та гумотросових конвеєрних стрічок (ГОСТ22644-77)

|

Ширина стрічки В, мм |

Довжина барабана, мм |

|

300÷650 |

В+100 |

|

В+150 |

|

|

1200÷2000 |

В+200 |

|

2500÷3000 |

В+300 |

стріла випуклості барабана дорівнює _____ мм (див. табл.4.15):

Таблиця 4.15

Стріла випуклості барабана

|

Довжина барабана, мм |

Стріла випуклості, мм |

Довжина барабана, мм |

Стріла випуклості, мм |

|

500 |

1,5 |

1400 |

3,5 |

|

600 |

1,5 |

1600 |

4 |

|

750 |

2 |

1800 |

4,5 |

|

950 |

2,5 |

2000 |

5,5 |

|

1150 |

3 |

2200 |

6 |

Частоту обертання приводного барабана визначаємо за формулою (4.22):

n п.в=![]() (4.22)

(4.22)

де Dп.б.- діаметр приводного барабана, м;

n п.в=____________________________________ мин-'.

Передаточне число привода з формули (4.23):

u=n/nп.в. (4.23)

де nп.в.- частота обертання вала двигуна, хв.-1.

и =_______________________.

Розрахована потужність на швидкохідному валу редуктора для машин неперервної дії приймається рівною найбільшій статичній потужності: Рр=Ро=___ кВт.

З таблиці 2.5 приймаємо редуктор циліндричний двохступеневий горизонтальний типорозміру _______ з передаточним числом uр=_____- і потужністю на швидкохідному валу при тяжкому режимі роботи _____ кВт.

Для вибору з'єднувальної муфти між двигуном і редуктором визначаємо номінальний обертовий момент двигуна Тном = 9550· Рдв/n=_________________ Нм.

З урахуванням коефіцієнта кратності максимального моменту двигуна приймаємо розрахований момент муфти по формулі (4.24)׃

(4.24)

(4.24)

Для запобігання зворотного руху завантаженої конвеєрної стрічки необхідна пружно-пальцева муфта з гальмівним шківом. З таблиці 4.16 приймаємо муфту.

Таблиця 4.16

Муфти жорсткі втулково-пальцеві із гальмівними шківами

Номер муфти |

Найбільший передавльний крутний момент, Н·м |

Діаметр гальмівного шківа D,мм |

Ширина гальмівного шківа В, мм |

Вага муфти, кг |

Момент інерції муфти, кг·м2 |

1 |

500 |

200 |

95 |

25 |

0,125 |

2 |

800 |

300 |

145 |

60 |

0,6 |

3 |

5500 |

400 |

185 |

125 |

2,25 |

4 |

7000 |

500 |

210 |

175 |

5,0 |

Вибираємо муфту №___ з найбільшим передатним обертовим моментом Тм=_____ Н·м, з діаметром гальмівного шківа D=___ мм. Момент інерції муфти Ім.=____ кг·м2.

При цьому фактична швидкість стрічки визначається за формулою (4.25):

UФ =π·Dп.б.·n/60·uф (4.25)

де uф- фактичне загальне передаточне число привода конвеєра.

UФ = _____________________________________________м/с,

що відповідає рекомендаціям ГОСТ 22644—77.

Фактична продуктивність з формули (4.26):

В=![]() (4.26)

(4.26)

де Q – продуктивність конвеєра, т/год;

k1- коефіцієнт, який залежить від кута нахилу конвеєра і форми поперечного перерізу стрічки (таблиця 4.3);

v – швидкість стрічки, м/с;

ρ – насипна щільність вантажу, т/м.

Qф=В2·k1·v·ρ=___________________________________ (т/год).

Згідно (4.27), визначаємо фактичну погонну масу вантажу:

qф=Qф/(3,6·vф)=_________________________________ кг/м.

Порівняти

qф=____ q=__________ кг/м, дійсно, трохи менше або більше (необхідне підкреслити) буде необхідна тягова сила конвеєра і максимально статичний натяг стрічки .

Потрібне мінімальне натягання в стрічці визначається за формулою (4.27): Fmіп=(50÷100)·(q+qл)·lр; (4.27)

Fmіп=_______________________________________(Н).

Фактичне мінімальне натягання стрічки Fфmіп=_____Н знаходиться в потрібних межах або ні (необхідне підкреслити) . Час пуску конвеєра (сек) визначається за формулою (4.28):

tп=![]() (4.28)

(4.28)

tп=_______________________________________________________-(с)

_______c<_____c

Тут момент інерції обертових мас на валу двигуна

І=Ір+Іm=______________________ (кг·м2).

Маса обертових частин барабанів конвеєра:

mб=mп.б +mн+2·mот≈_______________(кг) прийнято орієнтовно.

С=9,55·kу·[(q+qл)·Lг+qл·(Lп+Lх)+(qрр·Lр+qхр·Lх+mб)·kс]·ʋ2.

С=__________________________________________________________________

![]()

Середній пусковий момент двигуна (Н·м) визначається за формулою (4.29):

Тср.п.=0,852·![]() (4.29)

(4.29)

де 0,852-коефіцієнт, який враховує можливості роботи при падінні напруги в мережі до 85% від номінальної;

⫝п- кратність пускового моменту двигуна.

Номінальний момент двигуна

Тном.=181,2 Н·м.

Тср.п =_____________________________________ Н‧м.

Момент статичних опорів на валу двигуна визначається за формулою (4.30):

Тс=Тс.в.·![]() .

.

про публікацію авторської розробки

Додати розробку